- 1.0Principio fondamentale del riscaldamento a induzione

- 2.0Configurazioni tipiche del riscaldamento a induzione

- 3.0Scenari applicativi tipici del riscaldamento a induzione

- 4.0Scenari applicativi classificati per frequenza

- 5.0Principali vantaggi del riscaldamento a induzione

- 6.0Parametri chiave del processo di riscaldamento a induzione

- 7.0Configurazione di base e caratteristiche principali delle apparecchiature di riscaldamento a induzione

- 8.0Domande frequenti (FAQ)

- 8.1I materiali non magnetici possono essere riscaldati mediante riscaldamento a induzione?

- 8.2Il riscaldamento a induzione è adatto per le operazioni di sigillatura delle estremità dei tubi di piccole dimensioni nelle macchine per la chiusura delle estremità dei tubi?

- 8.3Come si possono evitare le tensioni interne al pezzo durante il riscaldamento a induzione?

Riscaldamento a induzione è un fenomeno fisico nel campo dell'elettromagnetismo. Grazie alla sua elevata efficienza, precisione e alle caratteristiche di ecocompatibilità, svolge un ruolo fondamentale nella produzione industriale e in un'ampia gamma di scenari applicativi. In particolare, fornisce una soluzione di riscaldamento affidabile e controllabile per apparecchiature specializzate come le macchine per la chiusura delle estremità dei tubi.

1.0Principio fondamentale del riscaldamento a induzione

L'essenza del riscaldamento a induzione risiede nel trasferimento e nella conversione di energia tramite induzione elettromagnetica. Quando una corrente elettrica scorre attraverso una bobina primaria che funge da elettromagnete, genera un campo magnetico alternato.

Se un pezzo conduttivo (tipicamente metallo, ma anche materiali conduttivi come carbonio o grafite) viene inserito in questo campo, si forma di fatto un circuito secondario in cortocircuito, in cui vengono indotte correnti parassite. Quando queste correnti parassite attraversano il materiale, incontrano resistenza elettrica e generano calore per effetto Joule.

Se il pezzo è costituito da un materiale magnetico, si verifica un secondo meccanismo di riscaldamento sotto forma di perdite per isteresi, in cui il ripetuto riorientamento dei domini magnetici sotto un campo magnetico variabile produce calore aggiuntivo.

Il calore totale generato dipende da diversi fattori chiave:

- Energia elettrica utilizzata per creare il campo magnetico alternato

- Dimensioni e geometria del pezzo in lavorazione

- Proprietà del materiale del pezzo in lavorazione

- Grado di accoppiamento tra il pezzo in lavorazione e la bobina primaria

2.0Configurazioni tipiche del riscaldamento a induzione

I sistemi di riscaldamento a induzione sono generalmente implementati in due configurazioni strutturali principali, ciascuna adatta a diversi requisiti applicativi:

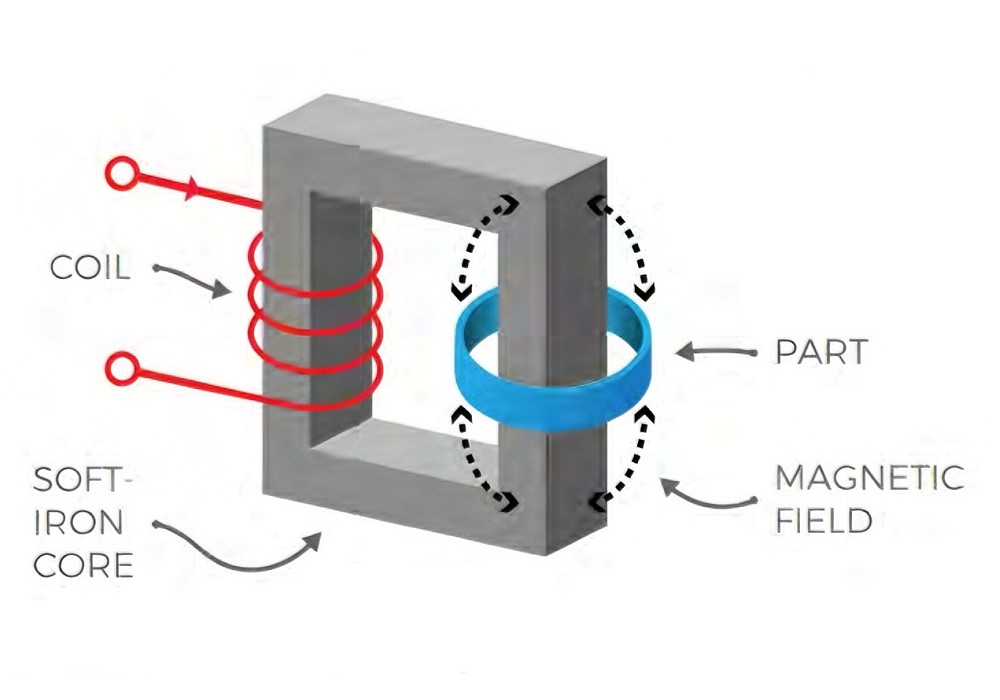

2.1Configurazione del nucleo magnetico morbido

- Un nucleo magnetico dolce condiviso trasferisce il campo magnetico alternato dalla bobina primaria (elevato numero di spire) al pezzo in lavorazione

- Il pezzo in lavorazione agisce come una bobina secondaria a giro singolo e cortocircuitata

- Segue il rapporto di trasformazione e i principi di conservazione dell'energia elettromagnetica, producendo bassa tensione e corrente molto elevata

- Ideale per attività di riscaldamento concentrate (ad esempio, preriscaldamento delle estremità dei tubi nelle macchine per la chiusura delle estremità dei tubi)

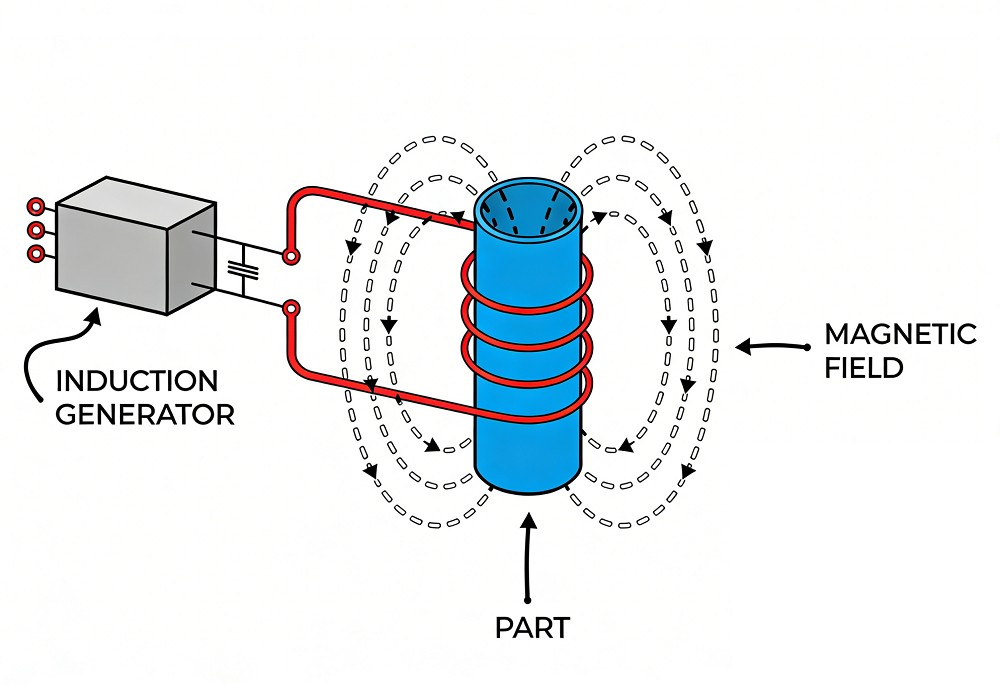

2.2Configurazione di accoppiamento diretto

- Bobina primaria posizionata direttamente attorno al pezzo in lavorazione

- Pezzo da lavorare posizionato direttamente nel campo magnetico alternato (nessun nucleo magnetico morbido)

- Offre una maggiore efficienza di riscaldamento

- Adatto a processi di produzione continui e ad alta produttività

3.0Scenari applicativi tipici del riscaldamento a induzione

La gamma di applicazioni del riscaldamento a induzione è ampia e viene comunemente classificata in base al livello di potenza indotta nel pezzo in lavorazione:

3.1Applicazioni ad alta potenza

- Fusione a induzione

- Saldatura, brasatura dolce e brasatura (riscaldamento rapido a temperature di fusione/unione)

3.2Applicazioni a basso consumo energetico

- Trattamento termico: Tempra superficiale/localizzata di cuscinetti, ingranaggi, boccole, pulegge, giunti (migliora la durezza e la resistenza all'usura)

- Assemblaggio termico (montaggio a caldo): riscaldamento dei componenti per l'espansione durante l'assemblaggio, raffreddamento per un accoppiamento con interferenza stretto

- Applicazioni specializzate:

- Incollaggio di metallo a vetro o plastica

- Riscaldamento indiretto (cottura, stampaggio a iniezione di materie plastiche, sigillatura di imballaggi)

- Riscaldamento e sigillatura delle estremità dei tubi Macchine per la chiusura delle estremità dei tubi

4.0Scenari applicativi classificati per frequenza

Il riscaldamento a induzione può essere adattato a requisiti specifici in base alla frequenza della corrente di esercizio:

4.1Riscaldamento a induzione a bassa frequenza (50 o 60 Hz)

- Utilizza la frequenza di rete standard

- Soluzione conveniente con penetrazione profonda del calore

- Permette un riscaldamento graduale e uniforme di pezzi di grandi dimensioni

4.2Riscaldamento a induzione a media frequenza (5–500 kHz)

- Adatto per trattamenti termici ad alta potenza, localizzati o sub-superficiali

- La profondità di penetrazione del calore diminuisce con l'aumentare della frequenza

- Consente il riscaldamento preciso delle aree selezionate del pezzo da lavorare

| Gamma di frequenza | Profondità di penetrazione | Caratteristiche di riscaldamento | Applicazioni tipiche |

| Bassa frequenza (50–60 Hz) | Profondo | Riscaldamento graduale e uniforme della massa | Grandi pezzi, riscaldamento complessivo |

| Frequenza media (5–500 kHz) | Da medio a poco profondo | Riscaldamento localizzato e controllato | Trattamento superficiale o sottosuperficiale, riscaldamento delle estremità dei tubi |

5.0Principali vantaggi del riscaldamento a induzione

Rispetto ai metodi di riscaldamento convenzionali (riscaldamento a fiamma, riscaldamento in forno, riscaldamento a bagno d'olio), il riscaldamento a induzione offre notevoli vantaggi tecnici:

- Riscaldamento rapido: Riscaldamento immediato all'applicazione della potenza (nessun tempo di preriscaldamento), riducendo i tempi di attesa della produzione e migliorando la produttività

- Alta efficienza energetica: Calore generato direttamente all'interno del pezzo in lavorazione (elimina le perdite di trasferimento di calore esterno); nessun ciclo di riscaldamento/raffreddamento del sistema non necessario; interruzione immediata dell'alimentazione quando non è presente alcun pezzo in lavorazione

- Elevata pulizia: Nessun contatto diretto tra la fonte di calore (bobina primaria) e il pezzo in lavorazione, prevenendo la corrosione, la contaminazione da residui o il degrado del materiale dovuto a fiamme libere

- Maggiore sicurezza: Progettazione intrinsecamente sicura; nessuna misura di sicurezza speciale per fonti di calore esterne; nessun consumo di ossigeno ambientale; nessun fumo o emissioni nocive

- Facilità di controllo: Completamente azionato elettricamente con eccellente controllabilità; supporta il controllo remoto, l'integrazione dei sensori e il monitoraggio del processo di riscaldamento in tempo reale tramite registrazione dei dati

- Qualità costante del prodotto: Il controllo di processo intuitivo garantisce un riscaldamento uniforme sui pezzi; i profili di riscaldamento predefiniti producono prodotti di alta qualità con tensioni interne residue minime

- Facile integrazione della produzione: Ingombro compatto; comodo carico/scarico del pezzo; non sono richieste misure speciali di sicurezza per l'operatore o di aspirazione dei fumi (riduce gli sforzi di modifica della linea e i costi operativi)

6.0Parametri chiave del processo di riscaldamento a induzione

L'efficacia del riscaldamento a induzione dipende da parametri di processo critici, che devono essere definiti con precisione in base alle caratteristiche del pezzo:

- Frequenza: Fattore primario che determina la profondità di penetrazione del calore (frequenza più alta = penetrazione più superficiale); bassa frequenza per pezzi di grandi dimensioni, alta frequenza per componenti piccoli/riscaldamento superficiale

- Energia: Determina l'intensità del riscaldamento del pezzo; regolato in base al volume del materiale e alla temperatura target

- Punto di regolazione della temperatura: Temperatura finale richiesta (valore fisso singolo o profilo temperatura-tempo) per riscaldamento controllato e minimizzazione dello stress

- Geometria bobina/induttore: Progettato per adattarsi alla forma del pezzo in lavorazione per un accoppiamento ottimale; influisce direttamente sull'efficienza del riscaldamento e sull'uniformità della temperatura

- Proprietà dei materiali: Il pezzo da lavorare deve essere elettricamente conduttivo (la resistività influenza la profondità di penetrazione e la generazione di calore per correnti parassite); i materiali magnetici offrono un ulteriore riscaldamento per perdita di isteresi (maggiore efficienza)

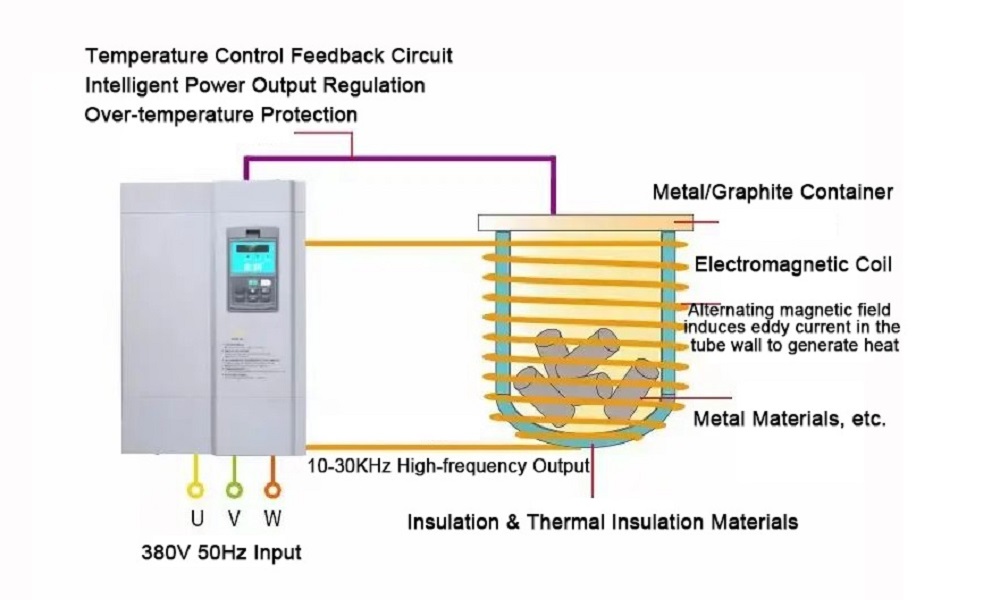

7.0Configurazione di base e caratteristiche principali delle apparecchiature di riscaldamento a induzione

7.1Configurazione di base

Da una prospettiva funzionale, i componenti principali includono:

- Elettromagnete (bobina primaria)

- Oscillatore elettronico o alimentatore di rete (fornisce corrente alternata per generare un campo magnetico)

- Le applicazioni industriali richiedono sistemi ausiliari aggiuntivi:

- Dispositivi di movimentazione dei materiali

- Armadi di potenza

- Sistemi di controllo di processo

- Interfacce utente

- Sistemi di raffreddamento

7.2Caratteristiche tecniche chiave

Le apparecchiature di riscaldamento a induzione industriale incorporano le seguenti caratteristiche per soddisfare i requisiti di produzione:

- Funzionamento a risparmio energetico: La compensazione capacitiva corregge il fattore di potenza, riducendo al minimo lo sfasamento e le perdite di potenza attiva durante il funzionamento ad alta corrente

- Ingombro compatto: Occupa uno spazio limitato rispetto alle dimensioni del pezzo da lavorare, consentendo una facile integrazione in diverse linee di produzione

- Controllo avanzato della temperatura:

- Controllo del punto di riferimento della temperatura di base

- Riscaldamento a rampa (aumento graduale della potenza)

- Controllo della temperatura differenziale (monitora la differenza di temperatura interna/esterna con un limite massimo consentito definito)

- Comodità operativa: Interfaccia touch-screen semplificata con supporto multilingue; visualizzazione in tempo reale dello stato del sistema (parametri, temperatura, codici di errore); guida in caso di allarme/guasto

- Ampie capacità di comunicazione: Ethernet per il controllo remoto dei parametri; USB per l'esportazione dei dati di processo (supporta la tracciabilità della qualità)

- Soluzioni personalizzate: Progetti su misura per requisiti funzionali specifici o scenari applicativi

8.0Domande frequenti (FAQ)

8.1I materiali non magnetici possono essere riscaldati mediante riscaldamento a induzione?

Sì. Il requisito fondamentale è la conduttività elettrica (non le proprietà magnetiche). I materiali conduttivi non magnetici (ad esempio, alluminio, leghe di rame) vengono riscaldati tramite il calore Joule generato dalle correnti parassite indotte. Poiché non vi è alcun riscaldamento per perdita di isteresi, i parametri (potenza, frequenza) devono essere regolati per garantire un'efficienza sufficiente.

8.2Il riscaldamento a induzione è adatto per le operazioni di sigillatura delle estremità dei tubi di piccole dimensioni nelle macchine per la chiusura delle estremità dei tubi?

Sì, è pienamente applicabile. Il riscaldamento a induzione a media frequenza (5-500 kHz) consente un riscaldamento localizzato e preciso delle estremità dei tubi per soddisfare i requisiti di temperatura di saldatura. Il riscaldamento rapido, pulito e senza contatto garantisce l'integrità della saldatura e la qualità superficiale, mentre il design compatto dell'apparecchiatura consente una facile integrazione nelle linee di produzione.

8.3Come si possono evitare le tensioni interne al pezzo durante il riscaldamento a induzione?

La chiave è implementare un profilo di riscaldamento controllato:

- Utilizzare il riscaldamento a rampa per aumentare gradualmente la potenza in ingresso (previene improvvisi aumenti di temperatura)

- Utilizzare il controllo differenziale della temperatura per monitorare e limitare i gradienti di temperatura interna/esterna

- Selezionare i setpoint di frequenza e temperatura appropriati in base alle proprietà del materiale per garantire un riscaldamento uniforme

Riferimento

https://en.wikipedia.org/wiki/Induction_heating