- 1.0Comprendere le esigenze della tua applicazione: il primo passo nella selezione delle apparecchiature per bobine

- 2.0Chiedi consiglio agli esperti e collabora strettamente con i fornitori

- 3.0Evita la trappola di una linea di bobina universale

- 4.0Pensa alla movimentazione delle bobine come a un sistema, non a pezzi isolati

- 5.0Dare priorità alla produttività selezionando le attrezzature di caricamento e infilaggio appropriate

- 6.0Raccogliere dati e documentazione completi dai fornitori

- 7.0Utilizzare gli strumenti e le risorse disponibili

- 8.0Migliori pratiche di installazione: spazio, allineamento e montaggio sicuro

- 9.0Migliorare l'efficienza del caricamento e dell'infilaggio della bobina

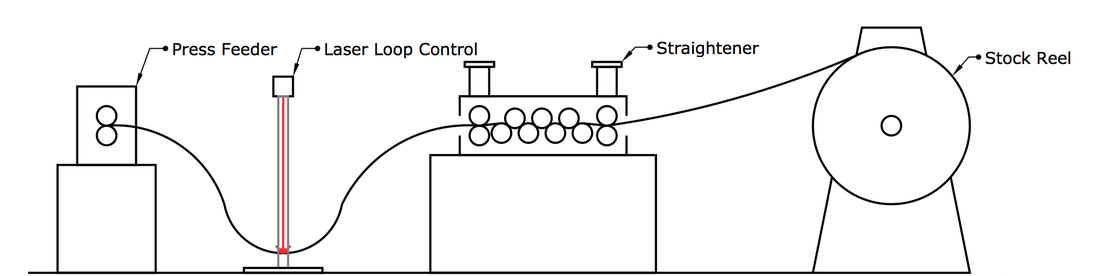

- 10.0Controllo del loop e gestione del loop libero

- 11.0Preparazione all'alimentazione: comprendere i tipi di mangime e scegliere la mangiatoia giusta

- 12.0Miglioramento delle prestazioni di alimentazione con alimentazione ad aria e a doppio rullo

- 13.0Risoluzione dei problemi di slittamento e marcatura delle scorte

- 14.0Prevenzione dell'incurvamento e del cedimento del materiale durante l'alimentazione

- 15.0Massimizzare la velocità di avanzamento senza sacrificare la precisione

- 16.0Supporto alle operazioni relative alla movimentazione delle bobine

- 17.0Proteggere la bobina da danni e distorsioni

- 18.0Manutenzione e configurazione: la chiave per le prestazioni a lungo termine della linea di bobina

- 19.0Conclusione: gestione efficiente delle bobine per una migliore produttività

Introduzione

Nello stampaggio e nella fabbricazione di metalli moderni, la corretta movimentazione delle bobine è essenziale per raggiungere elevati ritmi di produzione e mantenere una qualità costante dei pezzi. Che si stia installando un'attrezzatura per la movimentazione delle bobine per la prima volta o ampliando la propria linea di produzione, è fondamentale capire come selezionare, installare e utilizzare i macchinari per la movimentazione delle bobine, inclusi i sistemi 3 in 1 di svolgitore, raddrizzatrice e alimentatore.

1.0Comprendere le esigenze della tua applicazione: il primo passo nella selezione delle apparecchiature per bobine

Prima di richiedere preventivi o prendere decisioni di acquisto, informatevi attentamente sulle specifiche che la vostra linea di movimentazione coil dovrà soddisfare. Prevedete l'intera gamma di lavori e requisiti di materiali:

- Pesi delle bobine, diametri esterni (OD) e diametri interni (ID)

- Larghezze e spessori dei materiali

- Lunghezze di alimentazione e velocità della linea

- Requisiti di colpi al minuto e precisione di avanzamento

- Tipi di materiali e caratteristiche insolite (elevata resistenza alla trazione, finiture lisce, sensibilità alla marcatura)

Siate chiari con il vostro fornitore di attrezzature su questi fattori. La maggior parte delle attrezzature per la movimentazione di coil è classificata in base all'acciaio dolce, quindi potrebbero essere necessarie delle modifiche per materiali con proprietà meccaniche diverse.

2.0Chiedi consiglio agli esperti e collabora strettamente con i fornitori

Sfruttate l'esperienza di esperti che hanno già affrontato applicazioni simili nella movimentazione di coil. I professionisti dello stampaggio dei metalli condividono spesso consigli pratici e soluzioni per la gestione di materiali difficili o in condizioni insolite. I vostri fornitori di materiali possono fornirvi preziose informazioni sui comportamenti comuni dei materiali e sui trattamenti consigliati.

Si consiglia vivamente di invitare i rappresentanti dei produttori di apparecchiature per coil presso il vostro stabilimento. Le visite in loco consentiranno loro di valutare le vostre esigenze di produzione, lo spazio disponibile e le utenze, consentendovi di consigliarvi attrezzature personalizzate in base alle vostre esigenze specifiche.

3.0Evita la trappola di una linea di bobina universale

Cercare di acquistare una singola linea di stampaggio a bobina in grado di coprire ogni possibile operazione di stampaggio è spesso controproducente. Sebbene esistano apparecchiature di questo tipo, tendono a essere:

- Notevolmente più costoso del previsto

- Meno efficiente per la maggior parte delle applicazioni

- Più complesso da mantenere e gestire

Si consiglia invece di investire in due o tre linee di coil più semplici, pensate per attività specifiche. Spesso costano meno di una linea completa e offrono prestazioni più efficienti entro i limiti definiti.

4.0Pensa alla movimentazione delle bobine come a un sistema, non a pezzi isolati

Selezione delle attrezzature per la movimentazione delle bobine come sistema coordinato, spesso tramite un Macchina svolgitrice, raddrizzatrice e alimentatrice 3 in 1—offre una sincronizzazione e un'affidabilità migliori rispetto all'assemblaggio a pezzi.

Acquistare componenti come la bobina di scorta, il raddrizzatore e l'alimentatore da fornitori separati può far risparmiare sui costi iniziali, ma può comportare costosi problemi di sincronizzazione durante il funzionamento. Un sistema coordinato da un unico fornitore garantisce:

- Migliore integrazione e prestazioni

- Responsabilità unica per la manutenzione e la risoluzione dei problemi

- Processi di produzione più fluidi con tempi di inattività ridotti

5.0Dare priorità alla produttività selezionando le attrezzature di caricamento e infilaggio appropriate

L'obiettivo nell'utilizzo di attrezzature per la movimentazione delle bobine è una maggiore produttività, ovvero la produzione di più pezzi dalla pressa all'ora. È fondamentale scegliere attrezzature che massimizzino i tempi di produzione e riducano al minimo i cambi di bobina. Ad esempio:

- Lavorare con pezzi da 12" a 200 colpi al minuto non ha senso se le bobine devono essere cambiate ogni 15 minuti e ci vogliono altri 15 minuti per ricaricarle e infilarle.

- Investire in sistemi efficienti di caricamento delle bobine come bobine di magazzino a doppio fuso o i vagoni elicoidali possono ridurre drasticamente i tempi di fermo.

6.0Raccogliere dati e documentazione completi dai fornitori

Prima dell'acquisto, procuratevi la documentazione completa dal fornitore dell'attrezzatura. Le informazioni essenziali includono:

- Dimensioni delle attrezzature e requisiti di spazio

- Disegni dettagliati del layout del sistema

- Specifiche per le capacità di peso e lunghezza delle bobine

- Velocità di alimentazione e capacità di movimentazione dei materiali

Conoscere questi dettagli ti aiuta a stabilire aspettative realistiche e a pianificare efficacemente la disposizione del tuo impianto, riducendo le sorprese dopo l'installazione.

7.0Utilizzare gli strumenti e le risorse disponibili

Molti fornitori di materiali e attrezzature offrono strumenti gratuiti per facilitare la pianificazione della movimentazione delle bobine, tra cui:

- Calcolatori di peso e lunghezza delle bobine

- Guide ad anello libere per un corretto accumulo di gioco

- Convertitori di misura metrici e di misura standard

Mettere a disposizione questi strumenti ai supervisori dei negozi, al personale addetto all'allestimento, ai team di ingegneria e di acquisto per migliorare la comunicazione e la precisione dell'allestimento.

8.0Migliori pratiche di installazione: spazio, allineamento e montaggio sicuro

Una volta scelta l'attrezzatura per la movimentazione delle bobine, un'installazione accurata è essenziale per un successo a lungo termine:

- Fornire spazio adeguato per il libero avvolgimento del materiale: Un corretto accumulo di lasco in un circuito verticale è necessario per sincronizzare lo svolgimento, il raddrizzamento e l'alimentazione. Uno spazio insufficiente o eccessivo causerà problemi operativi.

- Lasciare spazio per la regolazione e la manutenzione dell'attrezzatura: Le strutture affollate comportano rischi per la sicurezza e riducono la capacità di fornire un servizio tempestivo.

- Allineare con precisione le attrezzature: Il disallineamento causa inceppamenti del materiale, usura eccessiva e scarti. Le apparecchiature automatiche per bobine non sono in grado di compensare il disallineamento come gli operatori addetti all'alimentazione manuale.

- Fissare saldamente l'attrezzatura al pavimento o premere: Le macchine non fissate rappresentano un rischio per la sicurezza e causano disallineamenti durante il funzionamento, aumentando i tempi di fermo e gli scarti. Anche le attrezzature spostate occasionalmente tra le presse dovrebbero essere dotate di bulloni di bloccaggio per velocizzare il riposizionamento e l'allineamento.

Le piastre di montaggio, le guide in ferro e le barre di collegamento filettate possono aiutare a mantenere l'allineamento e l'integrità della posizione tra più componenti della linea di bobina.

9.0Migliorare l'efficienza del caricamento e dell'infilaggio della bobina

Considerare questi punti per velocizzare il caricamento e l'infilaggio delle bobine, due fattori chiave per mantenere un'elevata produttività:

- Installare un bobina di scorta a doppio fusoSe lo spazio lo consente, questo permette di caricare una nuova bobina mentre un'altra è in funzione, riducendo i tempi di fermo.

- Se una doppia bobina non è fattibile, prendere in considerazione un carro di carico coil e binarioper il preposizionamento delle bobine pronte per il caricamento rapido.

- Implementare rack di stoccaggio bobine per tenere più bobine pronte per il funzionamento continuo.

- Aggiornare le strutture di carico delle bobine con strumenti quali ganci di carico e motori di traino dotati di disposizioni di pallet o mandrini specifici per ogni bobina, per una movimentazione più sicura e rapida.

- Addestrare il personale a centrare la bobina sul mandrino utilizzando dispositivi di sollevamento prima di espanderla. Gli avvolgitori di espansione motorizzati riducono lo sforzo manuale e l'usura dei meccanismi di espansione.

- Utilizzare bracci di fissaggio sulle bobine standard per controllare i materiali elastici, evitando che la bobina si allenti durante l'alimentazione. Le culle con bracci di fissaggio sono un'alternativa per la movimentazione di bobine delicate o elastiche, distribuendone uniformemente il peso.

10.0Controllo del loop e gestione del loop libero

L'accumulo corretto di allentamento e il controllo del circuito sono spesso fraintesi, ma sono fondamentali per un'alimentazione fluida della bobina:

- Il gioco si accumula verticalmente nel loop libero, non orizzontalmente. Una lunghezza eccessiva del loop orizzontale riduce il gioco disponibile.

- Per lunghezze di alimentazione elevate, è possibile scavare una fossa di raccordo per aumentare il dislivello, oppure aumentare l'altezza della linea di alimentazione per migliorare la gestione del gioco.

- Nelle operazioni ad alta velocità, il rimbalzo e le vibrazioni del materiale possono causare falsi segnali di controllo del circuito, compromettendo la precisione dell'alimentazione. Le soluzioni includono contrappesi, smorzatori a molla, paraspruzzi applicati sul circuito e supporti magnetici per il trasportatore.

- Gli azionamenti a velocità variabile con modalità di velocità lenta migliorano il controllo del circuito eliminando i movimenti a singhiozzo che causano segni di arresto del materiale.

- I dispositivi di controllo del circuito possono utilizzare bracci di guida, fotocellule o sonde a bassa tensione per rilevare i limiti del circuito, con dispositivi di spegnimento minimo del circuito cablati ai controlli della pressa per evitare danni alla tensione del materiale.

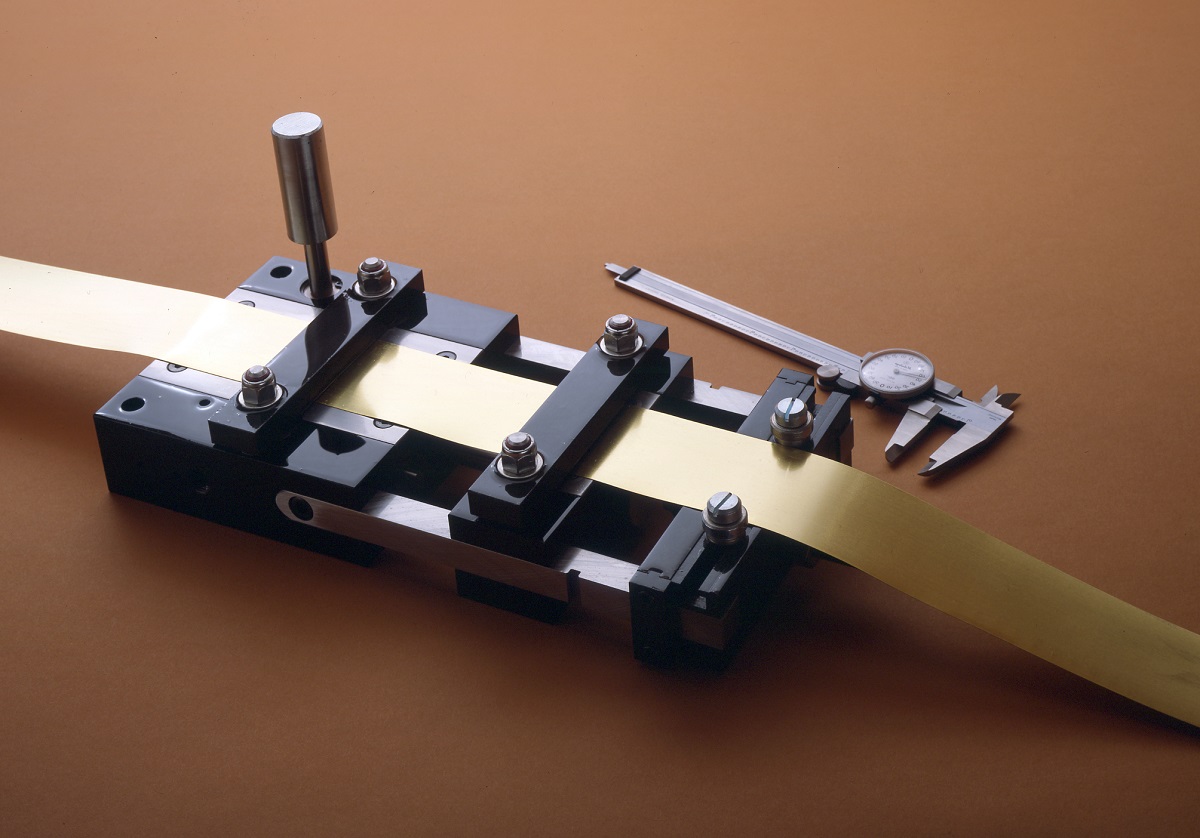

11.0Preparazione all'alimentazione: comprendere i tipi di mangime e scegliere la mangiatoia giusta

Dopo aver stabilito il corretto gioco di alimentazione della bobina e il controllo del loop, l'attenzione si sposta sul processo di alimentazione vero e proprio, dove precisione e velocità influiscono direttamente sulla qualità e sulla produttività dei pezzi. Esistono due tipi principali di alimentatori comunemente utilizzati nelle linee di produzione a bobina:

- Feed di tipo slide: Caratterizzati da velocità inferiori ma da una maggiore precisione di posizionamento, gli avanzamenti a slitta possono essere azionati meccanicamente (spesso dalla pressa) o pneumaticamente, idraulicamente o elettricamente. Le loro velocità di avanzamento ridotte li rendono ideali per operazioni di stampaggio delicate o di elevata precisione.

- Alimentatori a rulli: Tipicamente progettati per produzioni ad alta velocità, gli alimentatori a rulli afferrano e fanno avanzare il materiale in modo continuo o a incrementi. Possono essere meccanici o motorizzati. Gli alimentatori a rulli solitamente lasciano meno segni sul materiale rispetto agli alimentatori a pinza e richiedono una manutenzione relativamente bassa, il che li rende adatti a lunghe tirature.

Molte linee di produzione moderne utilizzano unità integrate 3 in 1 di svolgitore, raddrizzatore e alimentatore, in cui la velocità e la precisione di alimentazione possono essere adattate con precisione alle esigenze di produzione.

12.0Miglioramento delle prestazioni di alimentazione con alimentazione ad aria e a doppio rullo

Alimentazioni ad aria Sono versatili grazie alla possibilità di montaggio in diverse posizioni della pressa (laterale, anteriore o posteriore) e al costo relativamente basso, il che li rende popolari per piccole tirature e ambienti di officina. Tuttavia, la loro velocità di corsa è limitata dalle dimensioni del cilindro, che possono limitare le velocità di avanzamento massime a lunghezze di avanzamento inferiori. I produttori spesso raccomandano di aggiungere blocchi all'interno del cilindro pneumatico per ridurre il volume inutilizzato a basse velocità, aumentando così la velocità potenziale senza interferire con il flusso d'aria o con i componenti soggetti a usura.

Doppia alimentazione a rulli Offrono funzionalità avanzate spingendo il materiale nella matrice e tirandolo fuori, consentendo l'alimentazione del materiale a striscia per tutta la sua lunghezza. Applicano inoltre tensione ai materiali sottili, mantenendo la striscia dritta e livellata durante lo stampaggio. Questo è particolarmente importante per materiali più larghi o flessibili, soggetti a cedimenti o deformazioni.

13.0Risoluzione dei problemi di slittamento e marcatura delle scorte

Lo slittamento durante l'alimentazione è un problema comune, soprattutto con materiali lisci o prelubrificati come l'acciaio zincato. Per contrastarlo:

- Lubrificare il calcio Dopo alimentazione per evitare la contaminazione dei rulli di alimentazione e garantire una trazione adeguata.

- Nel caso di materiali prelubrificati, la sabbiatura dei rulli di alimentazione spesso migliora la presa senza danneggiare il materiale.

- I rulli di alimentazione cromati opachi, sabbiati e cromati, offrono una trazione e una resistenza all'usura migliorate e sono disponibili in diversi livelli di ruvidità, adatti alle diverse applicazioni.

- I rulli di alimentazione zigrinati garantiscono una presa maggiore ma possono lasciare segni; evitare di utilizzarli su superfici in cui la qualità della finitura è fondamentale.

14.0Prevenzione dell'incurvamento e del cedimento del materiale durante l'alimentazione

Quando si alimenta il materiale tagliato nella matrice, effettuare un doppio rullo mangiatoie Non può essere utilizzato per tirare il materiale. In questi casi, per prevenire la deformazione dei materiali sottili è necessario:

- Sistemi di guida complessi che incastrano il materiale o lo fanno passare attraverso guide scanalate.

- Alimentazione a velocità appena sufficienti a superare la corsa della pressa; una velocità di alimentazione eccessiva causa l'accumulo e la deformazione del materiale, riducendo la precisione.

I materiali larghi soggetti a cedimento tra l'alimentatore e la matrice o all'esterno delle ganasce della pinza possono essere supportati con sezioni del trasportatore a rulli, spesso chiamati "rulli per birra", per mantenere il corretto posizionamento e la precisione di alimentazione.

15.0Massimizzare la velocità di avanzamento senza sacrificare la precisione

Molti operatori cercano di aumentare il numero di corse al minuto della pressa, soprattutto con alimentazioni pneumatiche. Sebbene la velocità di alimentazione pneumatica sia limitata dal volume del cilindro, modifiche come l'aggiunta di blocchi di spostamento all'interno dei cilindri possono aumentare significativamente la velocità potenziale con lunghezze di alimentazione ridotte. Queste modifiche devono essere eseguite previo accordo con il produttore per garantire che non interferiscano con porte o guarnizioni e per preservare la longevità dei componenti.

16.0Supporto alle operazioni relative alla movimentazione delle bobine

Diverse operazioni strettamente correlate migliorano l'efficienza e la qualità delle linee di alimentazione delle bobine:

- Condizionamento dei bordi: Poiché i bordi tagliati del materiale in bobina diventano spesso bordi visibili nei pezzi finiti, il condizionamento dei bordi durante o subito dopo lo svolgimento/raddrizzamento può ridurre la necessità di costose operazioni secondarie di sbavatura.

- Raddrizzamento delle parti: Alcuni pezzi stampati potrebbero uscire dallo stampo non perfettamente planari. Le raddrizzatrici possono recuperare questi pezzi in modo rapido e uniforme, migliorando la resa complessiva e riducendo il lavoro manuale.

- Gestione dei rottami: La rimozione e lo smaltimento efficienti degli scarti, in particolare quelli voluminosi o continui, prevengono i rallentamenti della produzione. I trituratori di scarti azionati da motore o da albero motore riducono il carico sugli stampi e possono essere spostati tra le presse, aumentando la flessibilità. Anche il riavvolgimento degli scarti su bobine utilizzando controlli ad anello invertito può facilitare lo smaltimento degli scarti.

17.0Proteggere la bobina da danni e distorsioni

Mantenere l'integrità del coil è fondamentale, poiché un coil danneggiato o deformato può aumentare il tasso di scarto e causare problemi di alimentazione. Si consiglia di adottare le seguenti misure di protezione:

- Utilizzo supporti a cascata All'uscita del raddrizzatore e all'ingresso dell'alimentatore per evitare cedimenti e ridistorsione del materiale dovuti al peso. I supporti possono essere in lamiera o rulli folli con raggio pari ad almeno 360 volte lo spessore della lamiera.

- Rivestire pavimenti e pareti dove il materiale potrebbe entrare in contatto con moquette per interni ed esterni per ammortizzare e proteggere il materiale da eventuali danni.

- Evitate i bracci del cavaliere che deformano il materiale a causa del peso o degli effetti di rimbalzo. Usate invece bassa tensione sonde O occhi elettrici Per il controllo del circuito senza contatto. I fotocellule devono essere angolati obliquamente o utilizzare coppie sorgente-ricevitore indipendenti per evitare falsi segnali provenienti da materiali riflettenti.

- Utilizzare rotoli rivestiti in poliuretano n raddrizzatori e alimentatori quando si maneggiano materiali ultrasensibili. Mantenere questi rulli meticolosamente puliti per evitare l'incorporamento di corpi estranei e segni eccessivi.

- Le finiture cromate lisce dei rulli offrono un'eccellente resistenza all'usura e impediscono i danni causati dai detriti, anche se potrebbero ridurre la trazione se questa è una priorità.

18.0Manutenzione e configurazione: la chiave per le prestazioni a lungo termine della linea di bobina

Un sistema di movimentazione bobine ben mantenuto funziona in modo affidabile e produce risultati costanti. Raccomandazioni chiave:

- Enfatizzare la necessità di una formazione approfondita del personale addetto all'installazione e alla manutenzione sui manuali di istruzioni e sulle procedure operative standard.

- Correggere immediatamente le tecniche errate per evitare problemi a cascata.

- La maggior parte delle regolazioni dell'attrezzatura sono regolazioni della pressione; impostare sempre le pressioni al minimo necessario per svolgere il compito, aumentandole gradualmente solo se necessario. Una regolazione eccessiva riduce la durata dell'attrezzatura.

- Incoraggiare ispezioni audiovisive continue. Come per i sottili cambiamenti nei suoni di un veicolo, operatori e supervisori dovrebbero essere attenti a rumori, vibrazioni o segnali visivi insoliti che indicano potenziali problemi prima che si aggravino.

- Le guide di bordo sono progettate come guide, non come barriere; ripetuti superamenti indicano problemi di allineamento, che devono essere corretti tempestivamente per evitare curvature, smerlature o danni all'attrezzatura.

19.0Conclusione: gestione efficiente delle bobine per una migliore produttività

La movimentazione efficiente delle bobine si basa sulla selezione dell'attrezzatura giusta, sulla corretta installazione e sulla manutenzione regolare. Utilizzando Sistemi di svolgitore, raddrizzatore e alimentatore 3 in 1 garantisce una migliore sincronizzazione, minori tempi di inattività e una produzione più fluida.

Concentratevi su attrezzature specifiche per l'applicazione, un controllo accurato del ciclo e un corretto allineamento per migliorare la precisione di alimentazione e ridurre gli scarti. Investite in un caricamento efficiente delle bobine, in misure di protezione e nella manutenzione ordinaria per mantenere la produzione stabile ed economicamente vantaggiosa.

Con la giusta configurazione e operatori qualificati, i sistemi di movimentazione delle bobine possono aumentare significativamente la produttività, migliorare la qualità dei pezzi e prolungare la durata delle apparecchiature.