- 1.0Perché le sfere d'acciaio sono così importanti?

- 2.0Materiali utilizzati nella produzione di sfere di acciaio

- 3.0Processo di produzione di sfere d'acciaio passo dopo passo

- 3.1Fase 1: Taglio delle lumache d'acciaio

- 3.2Fase 2: Formazione della palla grezza

- 3.3Fase 3: Rimozione del flash (processo di flashing)

- 3.4Fase 4: Molatura delicata (fase facoltativa)

- 3.5Fase 5: Trattamento termico per durezza e resistenza

- 3.6Fase 6: Decalcificazione (rimozione dello strato di ossido)

- 3.7Fase 7: Rettifica di precisione di sfere in acciaio temprato

- 3.8Fase 8: Lappatura – Superfinitura della superficie

- 3.9Fase 9: Lavaggio, ispezione e dimensionamento

- 3.10Gradi e tolleranze delle sfere d'acciaio

- 4.0Video consigliato: come vengono realizzate le sfere d'acciaio

- 5.0Norme internazionali applicabili alle sfere d'acciaio

- 6.0Controllo di qualità in ogni fase

- 7.0Innovazioni moderne nella produzione di sfere d'acciaio

- 8.0Domande frequenti (FAQ)

- 9.0Conclusione

- 10.0Tabella 1: Tipi di sfere d'acciaio

- 11.0Tabella 2: Proprietà e specifiche principali

- 12.0Tabella 3: Standard e certificazioni di settore

Le sfere d'acciaio sono tra i componenti più importanti dell'industria moderna. Sebbene di piccole dimensioni, sono fondamentali per consentire movimenti rotazionali fluidi e precisi in un'ampia gamma di sistemi meccanici. Dalle trasmissioni automobilistiche agli strumenti aerospaziali, le sfere d'acciaio di precisione sono ovunque.

1.0Perché le sfere d'acciaio sono così importanti?

Le sfere d'acciaio servono come elementi volventi nei cuscinetti a sfere e sono ampiamente utilizzate in:

- Cuscinetti industriali e automobilistici

- Componenti aerospaziali che richiedono estrema affidabilità

- Motori elettrici e utensili elettrici

- Valvole e sistemi di controllo del flusso

- Strumenti di misura ad alta precisione

- Elettronica, dispositivi medici e altro ancora

Il loro ruolo è semplice ma fondamentale: ridurre l'attrito, distribuire i carichi e mantenere un allineamento preciso tra le parti rotanti.

2.0Materiali utilizzati nella produzione di sfere di acciaio

Il processo di produzione inizia con un'attenta selezione dei materiali, la cui scelta dipende dai requisiti di utilizzo finale.

2.1I materiali comuni includono:

- Acciaio cromato (AISI 52100)– Eccellente durezza e resistenza all’usura.

- Acciaio inossidabile (ad esempio, AISI 440C, 316, 420)– Utilizzato in ambienti corrosivi o soggetti a umidità.

- acciaio al carbonio– Economico, utilizzato in applicazioni non critiche.

- Leghe speciali– Per proprietà magnetiche, alte temperature o applicazioni specializzate.

L'acciaio è disponibile sotto forma di barre o fili e prima della lavorazione viene sottoposto a rigorosi test per verificarne la composizione chimica e le proprietà meccaniche.

3.0Processo di produzione di sfere d'acciaio passo dopo passo

3.1Fase 1: Taglio delle lumache d'acciaio

Il filo d'acciaio viene tagliato in piccoli pezzi chiamati lumache, ciascuna leggermente più grande della pallina finale. Questo garantisce che ci sia materiale a sufficienza per la modellatura e la rimozione delle sbavature nelle fasi successive.

3.2Fase 2: Formazione della palla grezza

Le sfere d'acciaio possono essere formate utilizzando due metodi principali, a seconda delle dimensioni, del materiale e della precisione richiesti: stampaggio a freddo E formatura a caldo.

Stampaggio a freddo (stampaggio a freddo)

Nel processo di stampaggio a freddo, i pezzi di acciaio vengono pressati in sfere grezze (chiamate sfere grezze) tra due stampi semisferici, sottoponendoli a pressioni fino a 20 tonnellate. In questa fase, l'acciaio si trova in uno stato di ricottura, che ne facilita la deformazione senza cricche.

La stampaggio a freddo non solo modella l'acciaio in una forma sferica, ma ne affina anche la struttura interna dei grani, migliorandone la resistenza e la stabilità dimensionale. Questo metodo è ampiamente utilizzato per la produzione di sfere in acciaio ad alta precisione per cuscinetti, componenti automobilistici e strumenti di precisione, dove dimensioni e qualità superficiale costanti sono fondamentali.

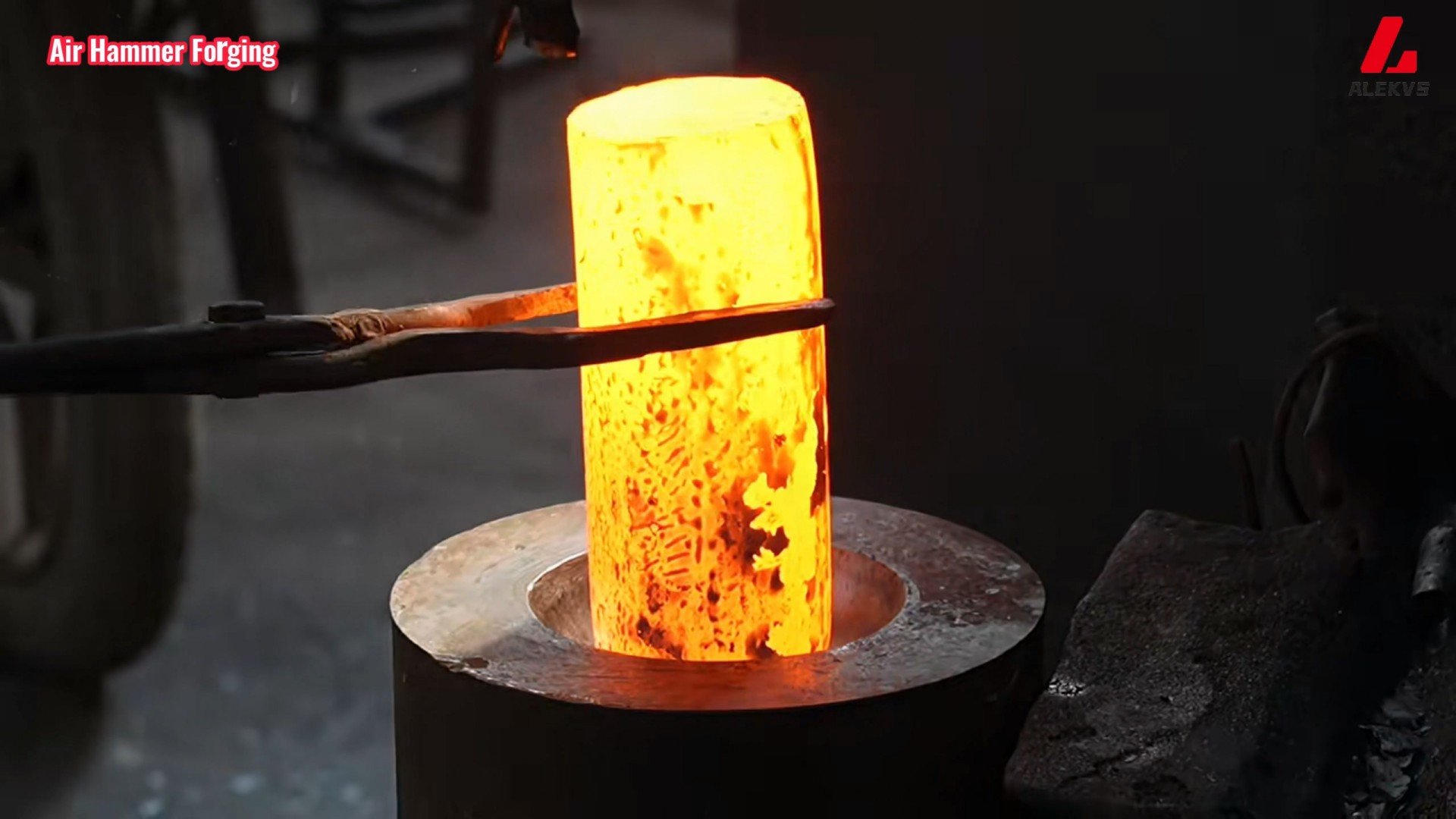

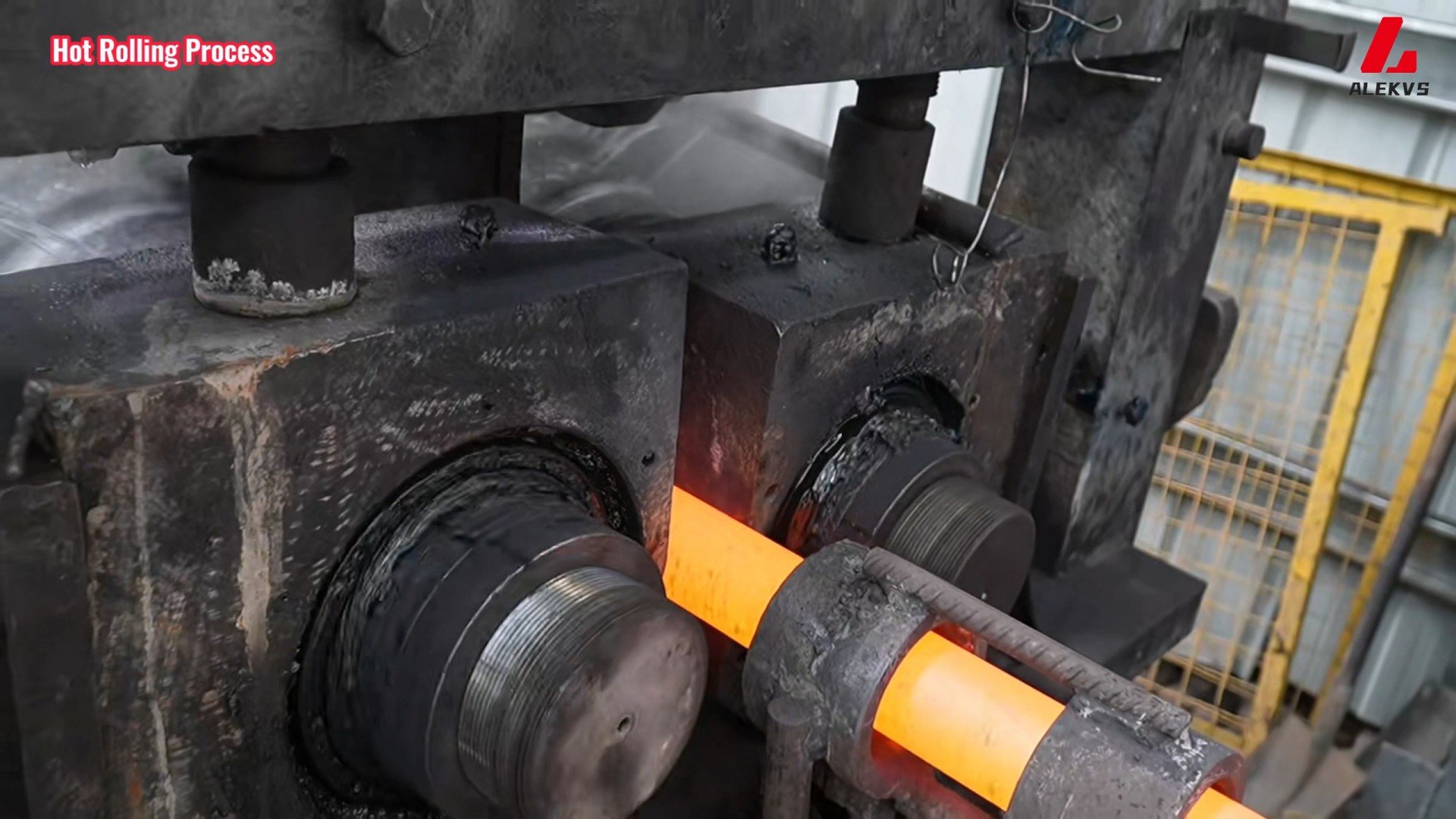

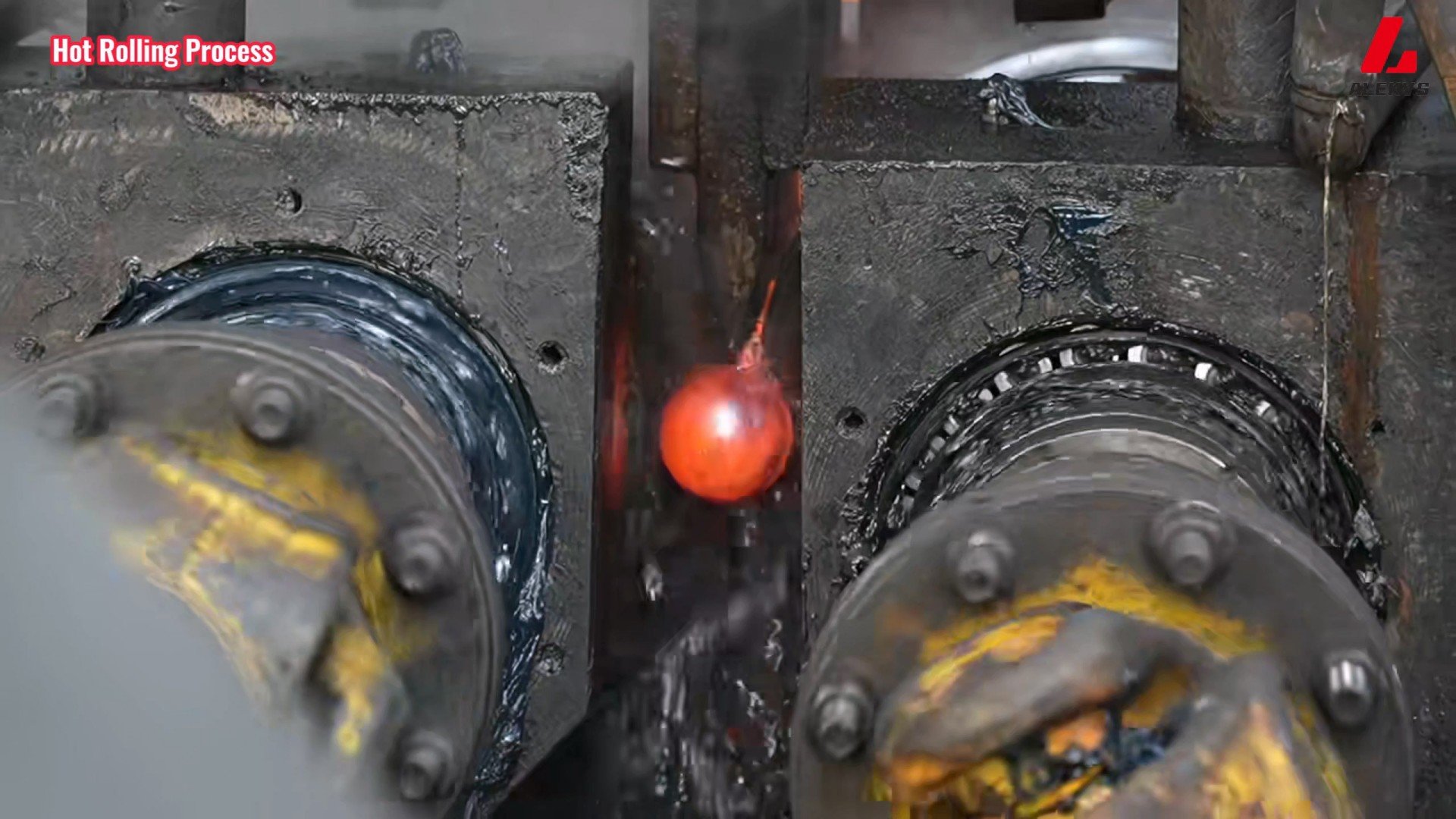

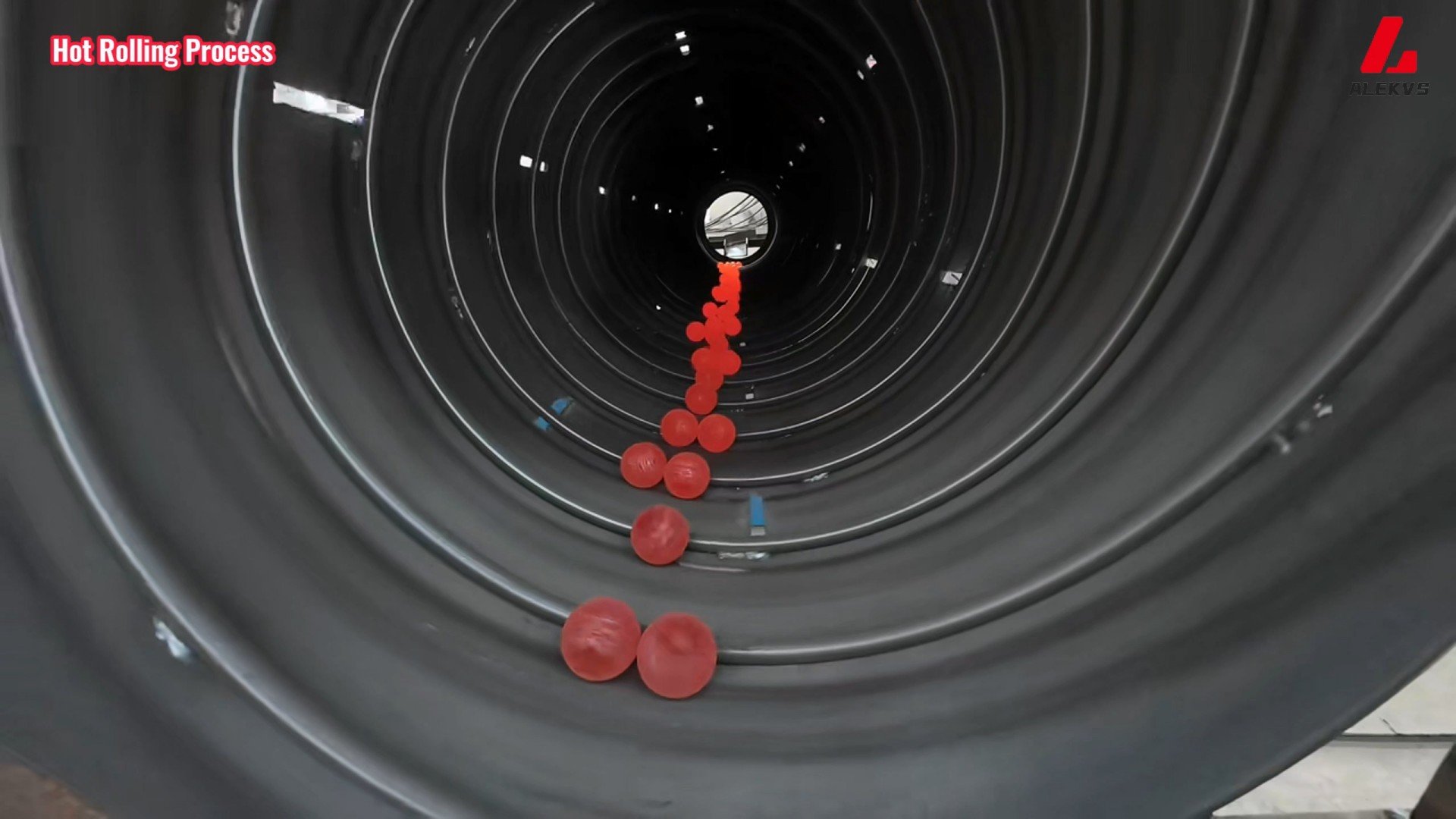

Stampaggio a caldo (stampaggio a caldo o laminazione a caldo)

Per sfere di acciaio più grandi o più dure, si utilizza comunemente la formatura a caldo. Con questo metodo, le sfere di acciaio vengono riscaldate a una temperatura tipicamente compresa tra 900°C e 1200°C finché il materiale non diventa sufficientemente plastico. I pezzi riscaldati vengono quindi forgiati o laminati tra stampi di formatura per creare pezzi sferici.

La formatura a caldo è adatta per acciai ad alto tenore di carbonio o legati difficili da deformare a temperatura ambiente. Permette inoltre la produzione economica di sfere di diametro maggiore. Tuttavia, le sfere formate a caldo richiedono solitamente una rettifica e un trattamento termico aggiuntivi per ottenere la precisione e la finitura superficiale desiderate. Questo metodo è spesso utilizzato per la produzione di mezzi di macinazione, componenti di macchinari industriali e altre applicazioni dove non sono richieste tolleranze estremamente strette.

3.3Fase 3: Rimozione del flash (processo di flashing)

Le palline grezze presentano una piccola cresta o materiale in eccesso noto come flashQuesto viene rimosso utilizzando due piastre metalliche:

Le sfere vengono fatte rotolare tra piastre di ghisa che ruotano in direzioni opposte

Oppure una piastra ruota mentre l'altra rimane ferma

Questa operazione elimina le sbavature e migliora la rotondità, ma le sfere non sono ancora temprate né dimensionalmente precise.

3.4Fase 4: Molatura delicata (fase facoltativa)

In alcune fabbriche, un macinazione morbida Il processo segue la lucidatura. Utilizza una mola abrasiva per perfezionare la forma mentre l'acciaio è ancora morbido. Questa fase prepara la sfera al trattamento termico migliorandone l'uniformità.

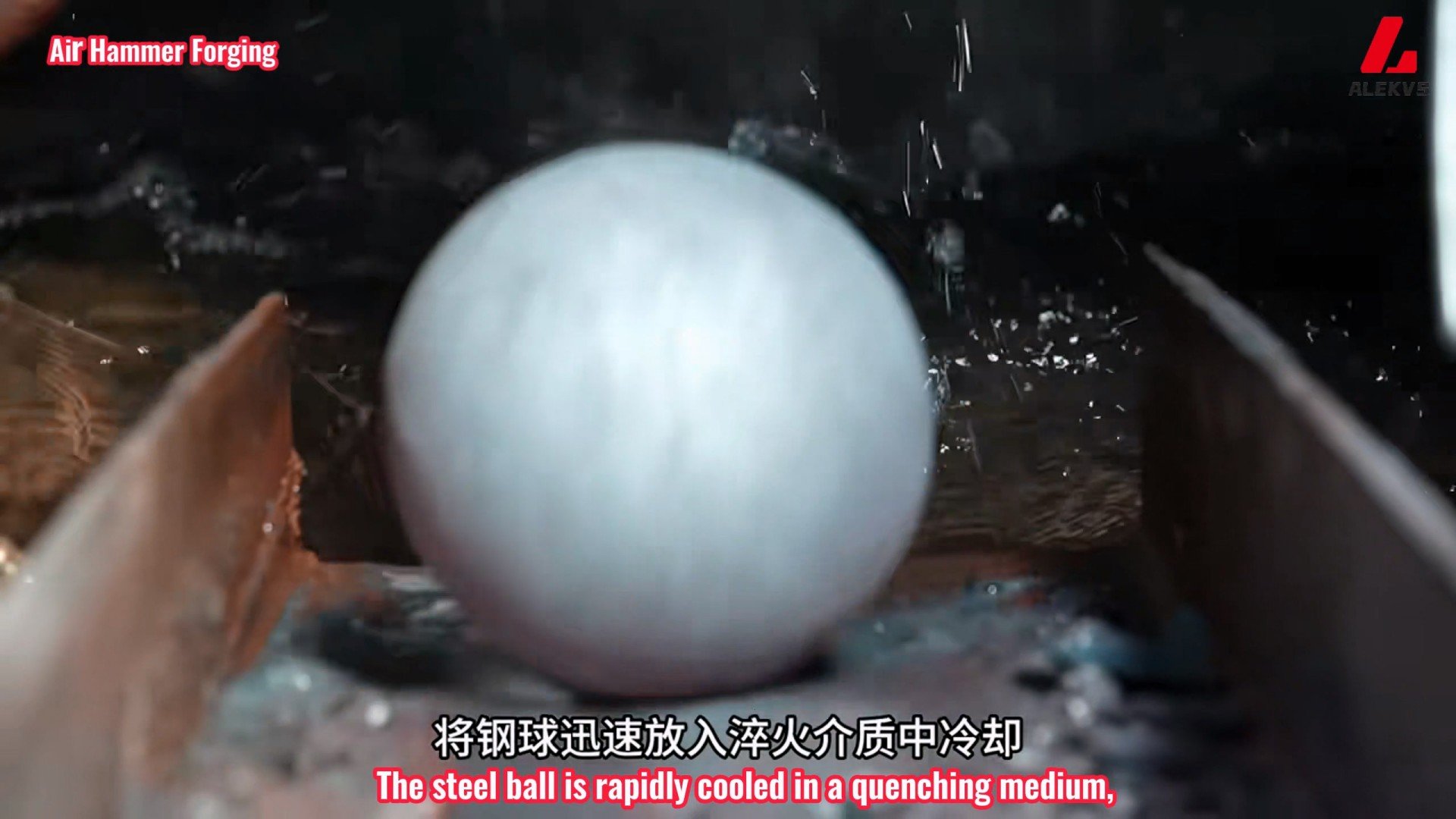

3.5Fase 5: Trattamento termico per durezza e resistenza

Le sfere d'acciaio vengono ora trattate termicamente per indurirle e rinforzarle.

- Austenitizzazione: Le palline vengono riscaldate a circa 1.500 °F (815 °C) per formare austenite.

- Tempra: Le sfere vengono rapidamente raffreddate in un bagno d'olio per formare strutture martensitiche dure.

- Tempra: Le palline vengono riscaldate per 325°F (160°C) per alleviare lo stress interno e ridurre la fragilità.

Ciò si traduce in sfere di acciaio temprato con elevata resistenza all'usura e alla fatica.

3.6Fase 6: Decalcificazione (rimozione dello strato di ossido)

3.7Fase 7: Rettifica di precisione di sfere in acciaio temprato

Questa fase di macinazione migliora entrambi rotondità E precisione dimensionale:

- Le sfere vengono fatte rotolare tra una mola rotante e una piastra di acciaio fissa

- Gli abrasivi fini rimuovono piccole quantità di materiale

Questa fase porta le palline alla dimensione finale con un margine di errore di pochi micron.

3.8Fase 8: Lappatura – Superfinitura della superficie

Lappatura è un processo di finitura di precisione in cui le sfere sono:

- Laminato tra due piastre di acciaio temprato (una fissa, una rotante lentamente)

- Esposto a una sospensione abrasiva fine

In questo modo si eliminano le irregolarità della superficie, ottenendo un finitura a specchio e tolleranze fino a Ra 0,01 μm E variazioni di diametro < 0,1 μm.

3.9Fase 9: Lavaggio, ispezione e dimensionamento

A questo punto le sfere d'acciaio sono:

- Lavato per rimuovere i residui di rettifica e lappatura

- Ispezionato visivamente e meccanicamente per graffi, crepe o irregolarità

- Classificato e dimensionato basato sulla precisione

3.10Gradi e tolleranze delle sfere d'acciaio

Gradi delle sfere d'acciaio e standard internazionali

Dopo la pulizia e l'ispezione visiva, le sfere di precisione in acciaio vengono classificate in base a tolleranze ristrette di rotondità, finitura superficiale e variazione di diametro. La tabella seguente definisce queste tolleranze geometriche secondo gli standard di settore:

| Grado | Unità | Sfericità | Variazione del diametro del lotto | Tolleranza del diametro nominale | Rugosità superficiale massima (Ra) |

| G3 | In | 0.000003 | 0.000003 | ±0,00003 | 0,5 μin |

| mm | 0.00008 | 0.00008 | ±0,0008 | 0,012 μm | |

| G5 | In | 0.000005 | 0.000005 | ±0,00005 | 0,8 μin |

| mm | 0.00013 | 0.00013 | ±0,0013 | 0,02 μm | |

| G10 | In | 0.00001 | 0.00001 | ±0,0001 | 1,0 μin |

| mm | 0.00025 | 0.00025 | ±0,0013 | 0,025 μm | |

| G25 | In | 0.000025 | 0.000025 | ±0,0001 | 2,0 μin |

| mm | 0.0006 | 0.0006 | ±0,0025 | 0,051 μm | |

| G50 | In | 0.00005 | 0.00005 | ±0,0003 | 3,0 μin |

| mm | 0.0012 | 0.0012 | ±0,0051 | 0,076 μm | |

| G100 | In | 0.0001 | 0.0001 | ±0,0005 | 5,0 μin |

| mm | 0.0025 | 0.0025 | ±0,0127 | 0,127 μm | |

| G200 | In | 0.0002 | 0.0002 | ±0,001 | 8,0 micron |

| mm | 0.005 | 0.005 | ±0,025 | 0,203 μm | |

| G1000 | In | 0.001 | 0.001 | ±0,005 | — |

| mm | 0.025 | 0.025 | ±0,127 | — |

4.0Video consigliato: come vengono realizzate le sfere d'acciaio

Per una migliore comprensione del processo di produzione, questo video illustra passo dopo passo come vengono formate, trattate termicamente e finite le sfere d'acciaio. La visione vi aiuterà a visualizzare i metodi di produzione trattati in questo articolo, incluse le tecniche di stampaggio a freddo e a caldo.

5.0Norme internazionali applicabili alle sfere d'acciaio

Le sfere d'acciaio per cuscinetti volventi devono essere conformi agli standard di precisione globali. Tra questi:

- ABMA STD 10A– Sfere metalliche per cuscinetti non rettificati e altri usi

- ASTM F2215– Specifiche per sfere ferrose e non ferrose in cuscinetti e valvole

- DIN 5401– Sfere per cuscinetti volventi e uso industriale generale

- Norma ISO 3290-1– Cuscinetti volventi — Sfere — Parte 1: Sfere d’acciaio

- JIS B 1501(JSA) – Cuscinetti volventi — Sfere

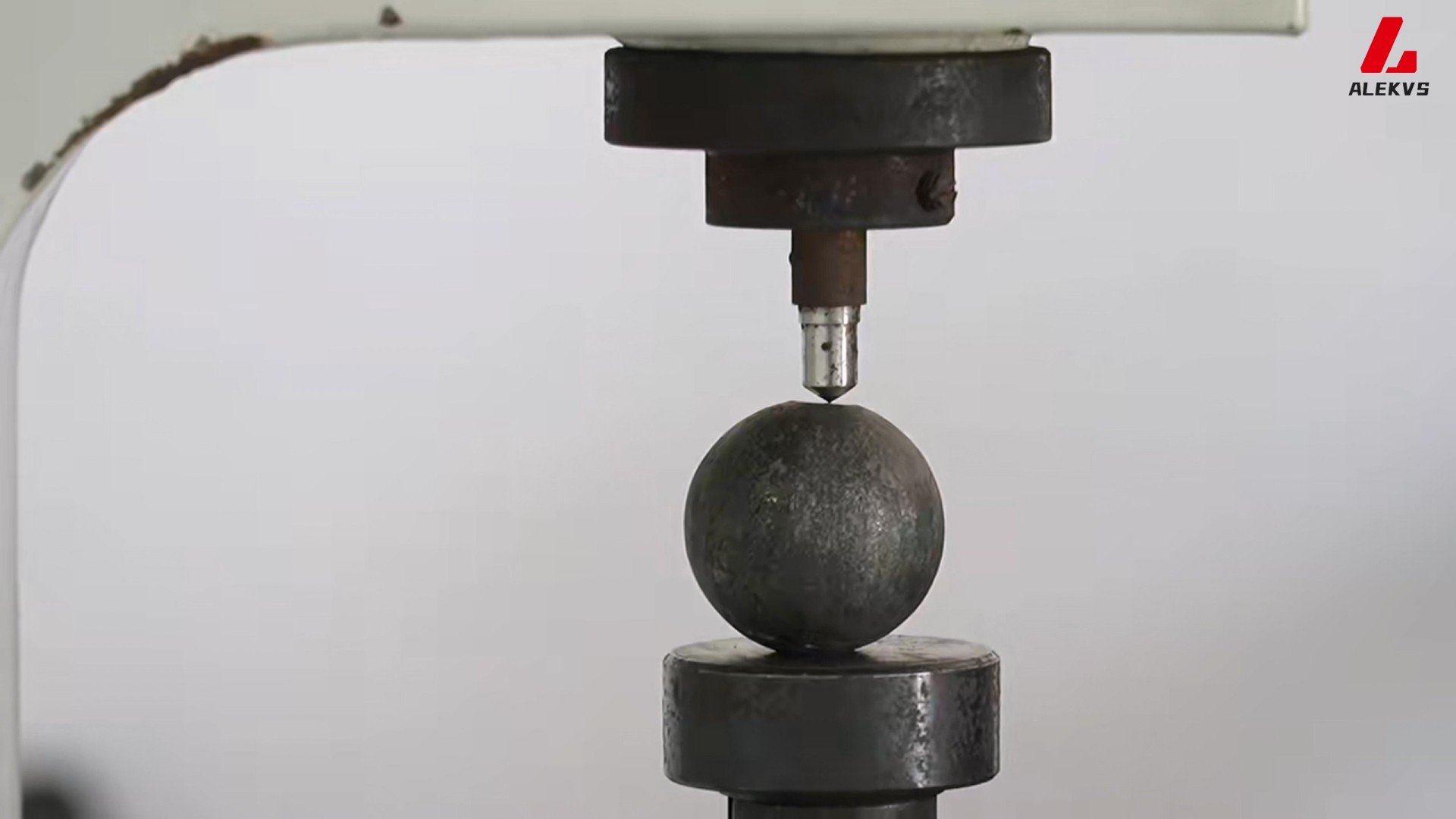

6.0Controllo di qualità in ogni fase

Per garantire l'affidabilità, la produzione di sfere d'acciaio comprende:

- Test sulle materie prime per composizione e integrità meccanica

- Ispezioni in corso ad ogni passo (forma, dimensione, durezza)

- Prove non distruttive(per esempio, ispezione a correnti parassite) per crepe o difetti

- Prove distruttive su lotti di campioni (ad esempio, test di durezza, analisi della microstruttura)

7.0Innovazioni moderne nella produzione di sfere d'acciaio

Il settore continua ad evolversi con:

- Automazione e robotica per una produzione più rapida e costante

- Visione artificiale e controllo di qualità basato sull'intelligenza artificiale

- Forni avanzati per trattamento termico con monitoraggio in tempo reale

- Nuove tecnologie di rivestimento(ad esempio, pellicole anticorrosione e autolubrificanti)

- Materiali ibridi come l'acciaio rivestito in ceramica o le alternative al nitruro di silicio

8.0Domande frequenti (FAQ)

D1: Quali materiali vengono utilizzati per realizzare le sfere per cuscinetti in acciaio?

L'acciaio cromato (AISI 52100) è il più comune, ma a seconda dell'applicazione vengono utilizzati anche acciaio inossidabile, acciaio al carbonio e leghe speciali.

D2: Quanto sono rotonde le sfere di precisione in acciaio?

Le sfere di alta qualità (ad esempio G5 o G10) possono deviare da una sfera perfetta di meno di 0,13 micron, offrendo estrema precisione per applicazioni ad alte prestazioni.

D3: Qual è lo scopo del trattamento termico delle sfere di acciaio?

Il trattamento termico aumenta la durezza e la durata, consentendo alle sfere di sopportare carichi elevati e di ridurre l'usura nei sistemi meccanici.

D4: Qual è la differenza tra rettifica e lappatura?

macinazione è un processo di modellamento, mentre lappatura è un processo di lucidatura che migliora la finitura superficiale e consente di ottenere tolleranze ristrette.

D5: Quali sono i gradi delle sfere d'acciaio?

Le sfere d'acciaio sono classificate in base al grado (ad esempio G5, G10, G100), che indica il livello di precisione in base alla rotondità, alla finitura superficiale e alla variazione del diametro.

9.0Conclusione

Sebbene piccolo, sfere d'acciaio svolgono un ruolo fondamentale nel buon funzionamento delle macchine in tutto il mondo. Il loro processo produttivo è una combinazione di scienza metallurgica, ingegneria meccanica e automazione moderna, che si traduce in componenti minuscoli che mantengono in funzione motori, turbine e la tecnologia in continua evoluzione.

Che tu stia cercando sfere d'acciaio o sia semplicemente curioso di conoscere la produzione industriale, comprendere questo processo rivela quanta precisione e cura siano necessarie per realizzare qualcosa di apparentemente così semplice.

10.0Tabella 1: Tipi di sfere d'acciaio

Le sfere in acciaio sono disponibili in un'ampia gamma di materiali, dimensioni e finiture, ciascuna progettata per soddisfare specifici requisiti meccanici, ambientali ed economici. La tabella seguente riassume i principali tipi di sfere in acciaio, le loro proprietà e le applicazioni tipiche, aiutando ingegneri e progettisti a scegliere l'opzione più adatta alle loro esigenze.

| Categoria | Materiale / Tipo | Proprietà chiave | Applicazioni tipiche |

| acciaio cromato | AISI 52100 | Durezza 60–67 HRC, eccellente resistenza all'usura, buona stabilità dimensionale, elevata capacità di carico | Cuscinetti, componenti automobilistici, strumenti di precisione |

| Acciaio inossidabile | AISI 316 | Austenitico, eccellente resistenza alla corrosione, non magnetico | Ambienti marini, apparecchiature per l'elaborazione chimica |

| AISI 420 | Martensitico, durezza 50–55 HRC, equilibrio tra durezza e resistenza alla corrosione | Lavorazione alimentare, attrezzature mediche | |

| AISI 440C | Martensitico ad alto tenore di carbonio, durezza 58–65 HRC, buona resistenza alla corrosione | Cuscinetti ad alte prestazioni, applicazioni aerospaziali | |

| acciaio al carbonio | 1010, 1055, 1085 | Basso costo, vario contenuto di carbonio, durezza inferiore all'acciaio cromato | Giocattoli, cuscinetti a basso carico, uso industriale generale |

| Leghe speciali | Acciaio per utensili (M50) | Resistenza alle alte temperature | Aerospaziale, macchinari ad alta velocità |

| Leghe di nichel | Estrema resistenza alla corrosione | Elaborazione chimica, applicazioni marine | |

| Ottone e bronzo | Antiscintilla, decorativo | Allestimenti decorativi, ambienti di sicurezza speciali |

Gradi di dimensione e precisione

Le sfere d'acciaio vengono prodotte in diverse dimensioni e gradi di precisione per soddisfare diversi requisiti prestazionali.

| Gamma di dimensioni (diametro) | Applicazioni tipiche | Grado di precisione | Esempio di tolleranza (sfera da 10 mm) |

| 0,2–25,4 millimetri | Cuscinetti di precisione, strumenti | Grado 3 | ±0,08 μm |

| 0,2–25,4 millimetri | Cuscinetti di alta qualità, automotive | Grado 5 | ±0,13 μm |

| 0,2–50 millimetri | Applicazioni industriali generali | Grado 10 | ±0,25 μm |

| 25–150 millimetri | Attrezzature industriali pesanti | Grado 16+ | ±0,5 μm o superiore |

Finiture e trattamenti superficiali

La finitura e i trattamenti superficiali influiscono notevolmente sulla resistenza all'usura, sull'attrito e sulla protezione dalla corrosione, rendendoli essenziali per le prestazioni nelle applicazioni più impegnative.

| Trattamento / Finitura | Scopo / Effetto | Materiali applicabili |

| Passivazione | Migliora la resistenza alla corrosione | Sfere in acciaio inossidabile |

| Fosfatazione | Rivestimento resistente all'usura | Sfere di acciaio al carbonio |

| PVD – TiN (nitruro di titanio) | Aumenta la durezza e la resistenza all'usura | Acciaio cromato, acciaio inossidabile |

| PVD – DLC (carbonio simile al diamante) | Riduce l'attrito, elevata resistenza all'usura | Applicazioni ad alte prestazioni |

| Rugosità superficiale (Ra) | 0,02 μm (specchio) – 0,25 μm (standard); più liscio = minore attrito e rumore | Tutti i materiali |

| Proprietà magnetiche | L'acciaio cromato è ferromagnetico; l'acciaio inossidabile AISI 316 è amagnetico | Dipende dalle esigenze dell'applicazione |

11.0Tabella 2: Proprietà e specifiche principali

Le prestazioni delle sfere in acciaio dipendono da diverse proprietà critiche, tra cui durezza, resistenza alla corrosione, capacità di carico e precisione dimensionale. La tabella seguente fornisce una panoramica di queste specifiche chiave per facilitare la selezione delle sfere in acciaio per specifiche condizioni operative.

| Proprietà | Valori tipici / Intervallo | Fattori influenzanti | Appunti |

| Durezza | 52100: 60–67 HRC; 420: 50–55 HRC; 440C: 58–65 HRC | Materiale, trattamento termico | Maggiore durezza = migliore resistenza all'usura e capacità di carico |

| Resistenza all'usura | Eccellente in acciaio cromato; migliorato tramite PVD o nitrurazione | Durezza, composizione del materiale, finitura superficiale | Testato con abrasione Taber o metodi simili |

| Resistenza alla corrosione | 316: Eccellente; 440C: Buono; 52100: Limitato | Composizione della lega, trattamenti superficiali, ambiente | Utilizzare la passivazione, il rivestimento ad olio o rivestimenti speciali per una protezione extra |

| Capacità portante | Più alto in acciaio cromato; dipende dalle dimensioni e dalla durezza | Durezza del materiale, diametro, lubrificazione | Include carichi statici e dinamici; influisce sulla durata della fatica |

| Vita da fatica | Realizzato in acciaio cromato di alta qualità | Qualità del materiale, finitura superficiale, condizioni operative | Fondamentale per il funzionamento ad alta velocità o continuo |

| Resistenza alla temperatura | 52100: da –20°C a 120°C; 440C: da –30°C a 200°C; M50: fino a 315°C | Materiale e trattamento termico | L'alta temperatura riduce la durezza; la bassa temperatura può aumentare la fragilità |

| Precisione dimensionale | Grado 3: ±0,08 μm; Grado 5: ±0,13 μm; Grado 10: ±0,25 μm | Processo di fabbricazione, grado di precisione | Fondamentale per cuscinetti e strumenti |

| Rotondità | Più stretto della tolleranza del diametro; Grado 5 ≈ 0,13 μm | Produzione di precisione | Influisce sul funzionamento regolare e sul livello di rumore |

| Finitura superficiale (Ra) | 0,02 μm (specchio) – 0,25 μm (standard) | Metodi di molatura e lucidatura | Più fluido = riduzione di attrito e rumore |

| Uniformità del lotto | Durezza, dimensione e rotondità costanti all'interno del lotto | Rigoroso controllo di qualità | Importante per applicazioni multi-sfere (ad esempio cuscinetti) |

12.0Tabella 3: Standard e certificazioni di settore

La conformità agli standard riconosciuti garantisce qualità, prestazioni e intercambiabilità costanti delle sfere in acciaio tra diversi produttori e applicazioni. La tabella seguente evidenzia i principali standard e certificazioni di settore relativi alle sfere in acciaio.

| Standard / Certificazione | Ambito | Requisiti chiave | Settore/Applicazioni Tipiche |

| ABMA 10-1989 | Sfere di acciaio generali | Gradi, tolleranze dimensionali, finitura superficiale; 0,397–150 mm | Cuscinetti, industria generale |

| ABMA 12.1-2001 | Cuscinetti strumentali | Tolleranze rigorose per sfere ad alta precisione | Strumenti aerospaziali, dispositivi di precisione |

| ABMA 12.2-2001 | Cuscinetti in miniatura e extra-piccoli | Precisione dimensionale per palline minuscole | Elettronica, micro-cuscinetti |

| Norma ISO 3290-1:2014 | Sfere di acciaio finite | Dimensioni, rotondità, qualità della superficie, metodi di prova | Cuscinetti di precisione, applicazioni globali |

| ISO 9001:2015 | Sistema di gestione della qualità | Qualità di produzione costante | Tutti i settori |

| ISO 14001:2015 | Gestione ambientale | Pratiche di produzione sostenibili | Sempre più importante in tutti i settori |

| ASTM A295 | Acciaio per cuscinetti ad alto tenore di carbonio | Composizione chimica, trattamento termico | Cuscinetti industriali e automobilistici |

| ASTM A756 | Proprietà magnetiche | Specifica le caratteristiche magnetiche della sfera d'acciaio | Elettronica, sensori |

| ASTM F2235 | Sfere in acciaio inossidabile | Proprietà meccaniche, requisiti di qualità | Cuscinetti, alimenti e attrezzature mediche |

| AS9100 | Gestione della qualità aerospaziale | rigorosi requisiti di produzione e documentazione | Aerospaziale e difesa |

| NADCAP | Processi speciali aerospaziali | Accreditamento per trattamento termico, rivestimento | Produttori aerospaziali |

| IATF 16949 | Gestione della qualità automobilistica | PPAP e approvazione della qualità della produzione | Cuscinetti e componenti per autoveicoli |

| Norma ISO 13485 | Qualità dei dispositivi medici | Conformità agli standard medici | Attrezzature mediche |

| Conformità FDA | Approvazione normativa | Necessario per componenti ad uso medico | Dispositivi medici |

| MIL-STD-1835 | Componenti di precisione militare | Standard di bloccaggio e materiali di precisione | Applicazioni militari e di difesa |

| Norma ISO 4288:1996 | Misurazione della rugosità superficiale | Regole per la valutazione Ra | Tutti i settori che richiedono una finitura superficiale precisa |

| ISO 6508 / ASTM E18 | Prova di durezza Rockwell | Metodi di misurazione della durezza | Controllo di qualità in tutti i settori |

| ASTM E10 | Prova di durezza Brinell | Metodo alternativo di misurazione della durezza | Controllo di qualità industriale |