1.0Cos'è la tornitura dei metalli?

Panoramica sulla tecnologia della filatura dei metalli

La tornitura in lastra prevede la formatura di un disco metallico (pezzo in lavorazione) su un mandrino sagomato (blocco) montato su un tornio. Mentre il tornio ruota ad alta velocità, viene applicata una pressione, in genere utilizzando utensili a leva (chiamati "cucchiai"), per modellare il metallo sul mandrino. Questo processo riduce il diametro del pezzo in lavorazione e ne modifica lo spessore o la forma per adattarlo al mandrino.

1.1Tecniche di formazione delle chiavi

- Filatura standard: Il metallo si forma su un mandrino monoblocco.

- Riduzione/Stiratura: Utilizzato per creare sezioni ristrette. Può essere fatto:

- Senza mandrino ("filatura ad aria")– adatto quando la finitura superficiale non è critica.

- Con mandrino eccentrico o rimovibile– per forme più precise.

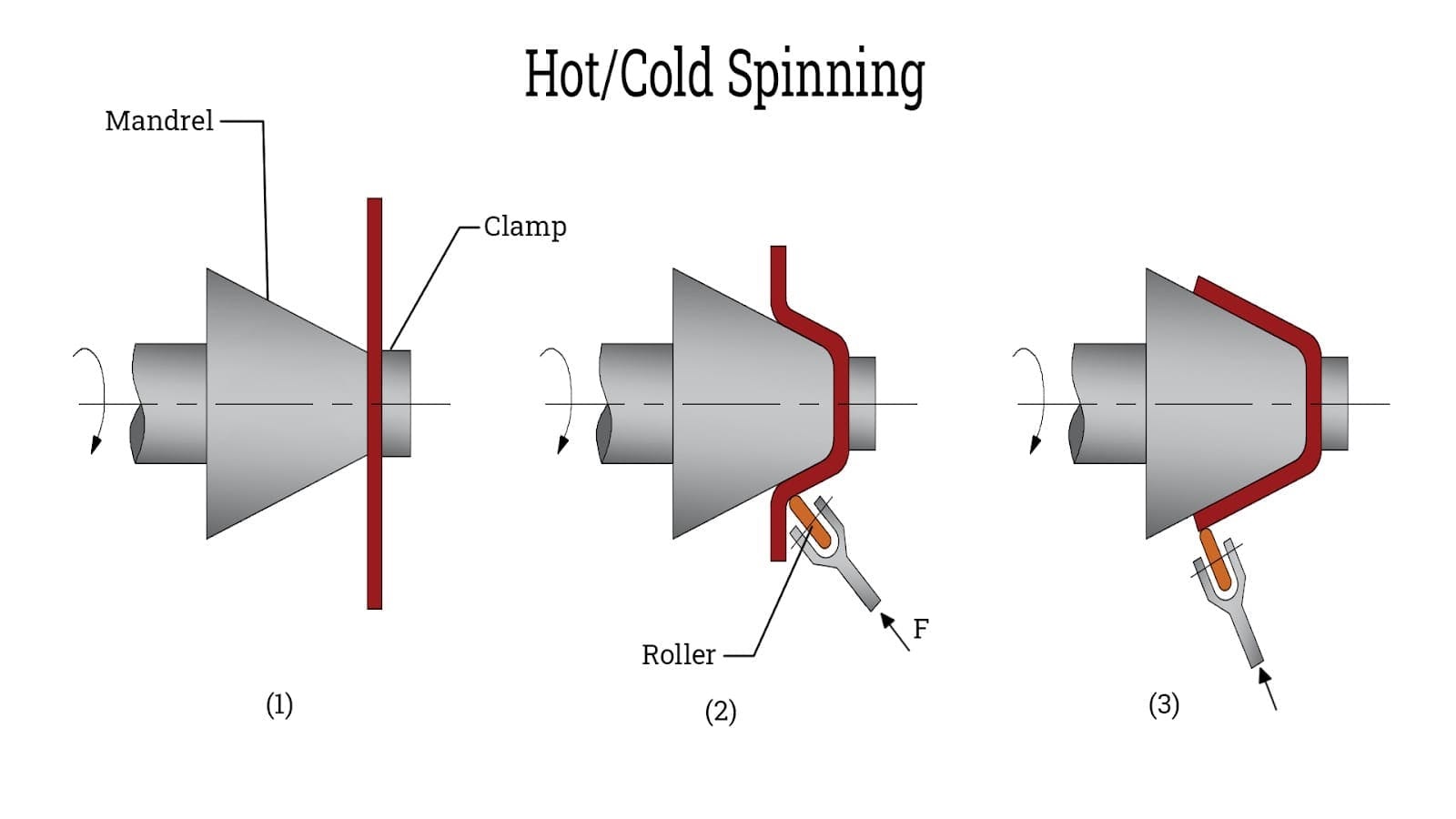

- Filatura a caldo: Durante la filatura viene applicato calore per ammorbidire il materiale, consentendo così una più facile formatura di spalle strette o senza cuciture.

- Filatura di ghiaccio o di stampi a basso punto di fusione:Per forme complesse o uniche, il mandrino viene fuso dopo la formatura.

| Caratteristica | Filatura a mano | Tornitura CNC |

| Ideale per | – Prototipi e piccole produzioni – Metalli morbidi e duttili (ad esempio, alluminio temprato O, acciaio inossidabile di piccolo calibro) – Metalli semipreziosi o preziosi | – Produzione ripetibile ad alto volume – Metalli difficili da filare o meno duttili |

| Vantaggi | – Conveniente per bassi volumi – Elevata flessibilità e controllo manuale – Non richiede configurazioni o programmazioni estese | – Elevata precisione e coerenza – Il processo automatizzato gestisce geometrie complesse – Riduzione della manodopera e tempi di consegna più rapidi per lotti di grandi dimensioni |

1.2Filatura a mano vs. Filatura CNC

| Caratteristica | Filatura a mano | Tornitura CNC |

|---|---|---|

| Alto livello di maestria individuale | ✨ | ❌ |

| Alta quantità | ❌ | ✅ |

| Utilizzo di macchine per facilitare la produzione | ❌ | ✅ |

| Forme a campana, sferiche e tubolari progettate e realizzate rapidamente | ✅ | ✅ |

| Il più preciso per la produzione di parti | ❌ | ✅ |

| Efficace per la creazione di prototipi (produzione rapida di parti) | ✅ | ✅ |

| Produrre una quantità minima di materiale di scarto | ❌ | ✅ |

| Processo più veloce rispetto ad altri metodi di lavorazione (ad esempio, stampaggio) | ❌ | ✅ |

1.3La tornitura dei metalli: un ponte tra artigianato e automazione

La tornitura in lastra si colloca all'incrocio tra l'artigianato tradizionale e l'automazione moderna. Offre la flessibilità dell'artigianato manuale e l'efficienza della produzione a controllo numerico. Mentre i pezzi in grandi volumi beneficiano dell'automazione, la tornitura manuale rimane essenziale per componenti complessi, decorativi e personalizzati. La combinazione di entrambi i metodi consente ai produttori di bilanciare efficienza e qualità.

1.4Il processo di filatura dei metalli

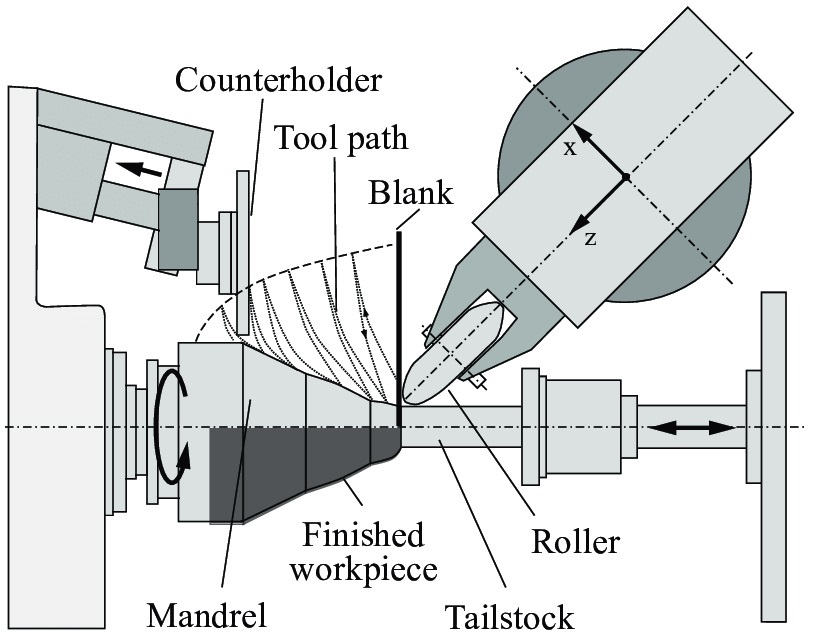

- Impostare:Un mandrino è montato sulla testa del tornio e il pezzo grezzo di metallo è fissato tramite un tampone di pressione sulla contropunta.

- Formando:Gli utensili a leva o i rulli modellano gradualmente il metallo applicando pressione in più passaggi fino a ottenere la forma desiderata.

- Modernizzazione:Mentre un tempo questo processo era interamente manuale, ora molti passaggi sono automatizzati, migliorando la coerenza e rendendo più fattibile la produzione su larga scala.

Letture consigliate:Guida al processo di filatura dei metalli

1.5Tecniche di rotazione delle chiavi

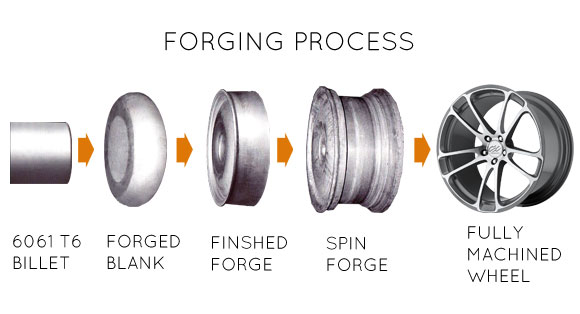

- Preforme: I pezzi grezzi riducono i tempi e i costi di formatura.

- Filatura convenzionale:Il metallo si estende sul mandrino; l'assottigliamento può essere controllato.

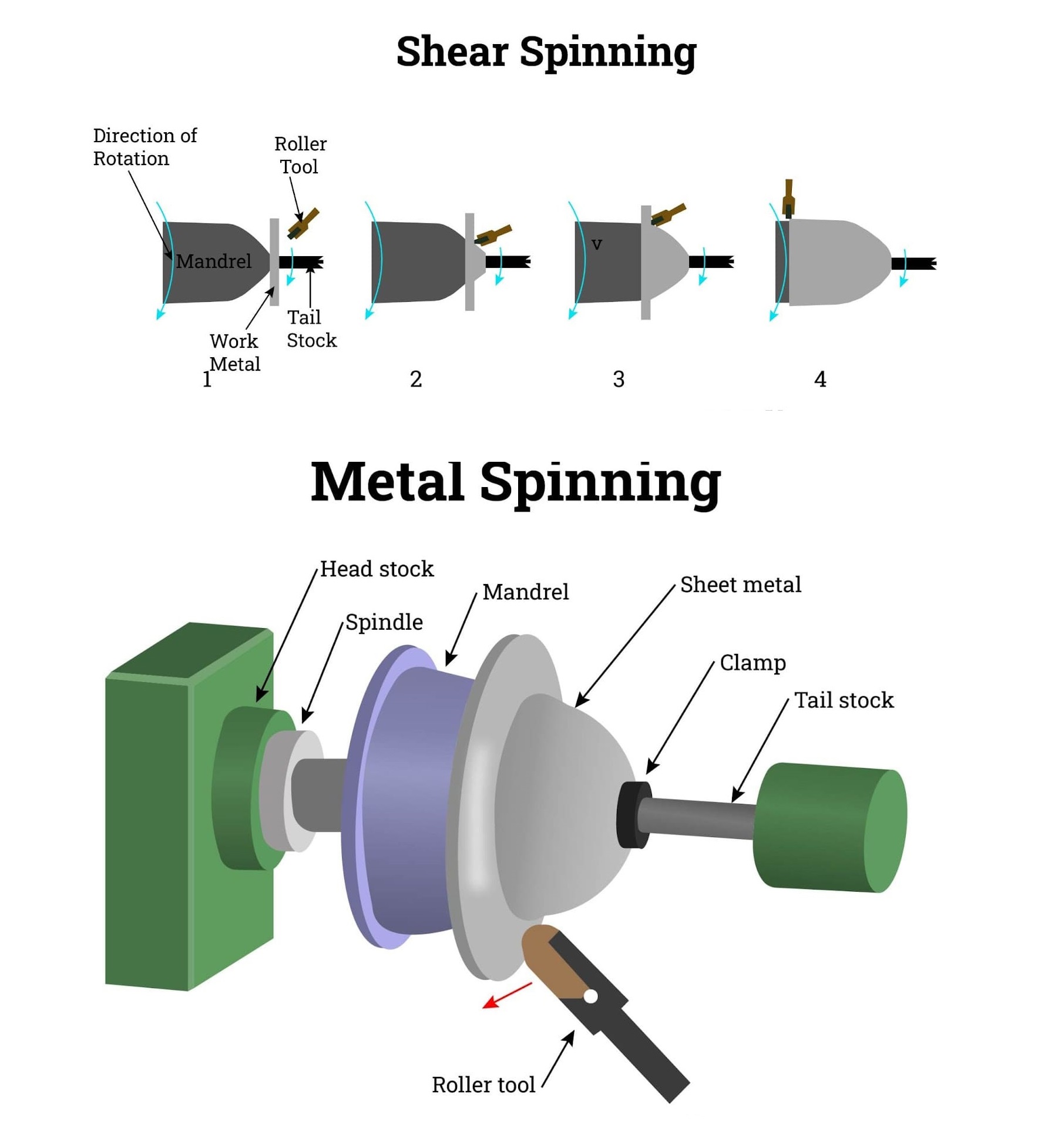

- Filatura a taglio: Ottiene la forma e lo spessore finali in un'unica passata: ideale per coni o cilindri.

- Trattamento dei bordi: I bordi possono essere dritti, piegati o arrotolati per migliorarne la funzionalità o l'aspetto.

1.6Macchine utilizzate nella filatura dei metalli

- Torni manuali: Azionato manualmente; adatto per pezzi grezzi da 1 a 72 pollici di diametro.

- Torni servoassistiti: Combina la forza manuale e quella idraulica; ideale per materiali più resistenti come l'acciaio inossidabile.

- Torni CNC/PNC: Completamente automatizzato; ideale per produzioni ad alta precisione e grandi volumi.

1.7Strumenti comuni per la filatura

- Strumenti maschili: Replicare la forma interna della parte finale; il pezzo grezzo viene fatto ruotare attorno alla parte esterna.

- Strumenti femminili: Replica la forma esterna; il pezzo grezzo viene modellato all'interno dell'utensile.

- Strumenti segmentati: Sono dotati di nuclei rimovibili; vengono utilizzati per parti con diametri variabili e richiedono montaggio/smontaggio per ogni utilizzo.

2.0Filatura a mano: l'arte dietro la formatura di precisione dei metalli

2.1Un mestiere senza tempo nell'era moderna

La filatura a mano è una tecnica tradizionale di formatura dei metalli in cui l'operatore controlla manualmente sia la velocità di rotazione che la pressione di formatura. A differenza della formatura a forza bruta, questo processo si basa sull'abilità e sulla sensibilità dell'artigiano alla grana, alla durezza e al comportamento del metallo. L'operatore utilizza uno strumento di formatura, comunemente chiamato cucchiaio—per modellare gradualmente il pezzo grezzo su un mandrino, mentre l'altra mano aiuta con la lubrificazione o le regolazioni della pressione.

Questo processo richiede esperienza e finezza. Il materiale deve essere lavorato con, non forzato, consentendo una finitura liscia e uniforme. Simile alla lavorazione dell'argilla su un tornio da vasaio, gli abili filatori a mano possono ottenere tolleranze precise come ±0,004 pollici (0,10 mm).

2.2Strumenti e tecniche

- Strumenti di formatura:Gli utensili manuali comuni includono Naso di pecora per la formazione e la Becco d'anatra per la finitura.

- Supporto per strumenti: Le maniglie forniscono una leva; gli utensili possono essere montati su pali o guidati da fulcri per stabilizzare la pressione di modellatura.

- Utensili a rulli:Molti negozi utilizzano utensili a manico lungo con rulli montati per garantire efficienza e controllo.

- Suono e sensazione:Gli operatori si affidano al feedback acustico e tattile per valutare l'adattamento del materiale e l'uniformità della pressione.

2.3Materiali e applicazioni

La filatura a mano è compatibile con un'ampia gamma di metalli:

- Materiali comuni: Ferro, alluminio, acciaio inossidabile, rame e ottone.

- metalli preziosi: Ideale per oro, argento e platino grazie allo spreco minimo e all'elevata qualità di finitura.

- Metalli refrattari:I progressi moderni consentono ora la filatura di titanio, molibdeno, tantalio e altre leghe dure o fragili.

Le applicazioni tipiche includono:

- Prototipi (ad esempio lattine per bevande)

- Componenti aerospaziali e satellitari

- Apparecchiature a semiconduttore

- Antenne paraboliche

- Parti personalizzate o decorative

2.4Principali vantaggi della filatura a mano

La filatura manuale offre vantaggi unici rispetto allo stampaggio a imbutitura profonda e ad altri metodi di formatura.

- Requisiti di installazione bassi: Modifiche minime degli utensili; operazioni multiple possibili con un unico mandrino.

- Flessibilità di progettazione: Si adatta facilmente ai profili rientranti e alla geometria di progettazione pressoché illimitata.

- Iterazione rapida:Le modifiche progettuali sono economiche e rapidamente implementabili.

- Tolleranze strette: L'elevata ripetibilità supporta una produzione di precisione.

- Efficienza dei costi:I costi di produzione e di attrezzaggio sono notevolmente inferiori, soprattutto per le piccole tirature (<100.000 unità).

- Tempi di consegna brevi: Le configurazioni e gli utensili semplificati riducono i tempi di consegna.

- Dal prototipo alla produzione: Ideale per pezzi unici, piccoli lotti e componenti di ricerca e sviluppo.

- Risparmio di materiale: Praticamente nessuno spreco di materie prime, particolarmente vantaggioso quando si utilizzano metalli costosi o preziosi.

- Potenziale di automazione: Sebbene manuale, il processo può essere parzialmente automatizzato per una maggiore ripetibilità.

Nonostante l'avvento dei processi di formatura automatizzati ad alta velocità, la filatura a mano rimane una tecnica fondamentale, apprezzata per la sua precisione, flessibilità e maestria artigianale ineguagliabile. È sia un'arte che una scienza, che preserva le competenze tradizionali adattandosi alle moderne esigenze produttive.

3.0Filatura automatizzata e CNC

La tornitura in lastra automatizzata e CNC si riferisce all'utilizzo di utensili motorizzati, spesso azionati idraulicamente, e di sistemi controllati da computer per modellare pezzi metallici con elevata precisione e ripetibilità. Questi sistemi si sono evoluti dalle tradizionali tecniche di tornitura manuale attraverso l'integrazione di ausili meccanici come supporti per utensili e leve, consentendo un maggiore controllo e una maggiore applicazione della forza.

La filatura a potenza, nota anche come filatura a taglio, prevede la deformazione di metalli duttili utilizzando elevate forze di taglio, fino a 3,5 MN (800.000 lbf-ft). Viene comunemente applicata nella formatura di coni e tubi metallici ed è adatta alla maggior parte dei metalli con duttilità superiore a 2%.

3.1Sistemi e funzionamento di tornitura CNC

Macchine per tornitura CNC Operano in base a istruzioni pre-programmate, consentendo una formatura precisa e ripetibile senza dover fare affidamento sull'abilità dell'operatore. Una volta programmata, la macchina:

- Blocca e ruota automaticamente il pezzo grezzo

- Applica forze di formatura in sequenze predefinite

- Rifinisce e rifinisce i bordi

- Espelle la parte finita

Esistono due metodi principali di programmazione:

- Lavorazione assistita da computer (CAM):L'operatore mappa digitalmente i passaggi di rotazione per formare il pezzo.

- Controllo numerico programmabile (PNC):Il sistema registra e replica i percorsi di filatura manuale.

I primi torni automatici per la tornitura potevano produrre un solo pezzo alla volta e richiedevano molto spazio. I moderni sistemi CNC, invece, sono più compatti, efficienti e in grado di svolgere più attività contemporaneamente all'interno di centri di lavoro dedicati.

3.2Vantaggi della tornitura CNC

- La tornitura CNC offre una serie di vantaggi operativi ed economici:

- Elevata ripetibilità e precisione dimensionale (entro ~1/32")

- Coerenza indipendente dall'operatore

- Operatività 24 ore su 24, 7 giorni su 7 con supervisione minima

- Tempi di ciclo rapidi e costi di manodopera ridotti

- Facile trasferimento e aggiornamento del programma tra le macchine

- Basso costo degli utensili rispetto allo stampaggio profondo o allo stampaggio

- Tempi di consegna brevi con semplici modifiche agli utensili e al programma

- Ottimo per la produzione di massa, prototipi e componenti decorativi

3.3Applicazioni

- La tornitura CNC è ampiamente utilizzata nella produzione di:

- Apparecchi di illuminazione (ad esempio, paralumi)

- Contenitori cilindrici (ad esempio bottiglie, taniche)

- Componenti aerospaziali

- recipienti a pressione

- Oggetti decorativi in metallo

Sebbene la filatura manuale rimanga rilevante per la produzione artistica e a basso volume, la filatura CNC è la scelta preferita per la produzione industriale in cui precisione, efficienza e scalabilità sono essenziali.

4.0Vantaggio: laboratori di filatura combinata a mano e CNC

4.1Un approccio ibrido per la massima flessibilità

Nonostante i progressi nella tecnologia di tornitura a controllo numerico (CNC), la tornitura a mano continua a svolgere un ruolo fondamentale nelle moderne officine di formatura dei metalli. I sistemi CNC offrono efficienza, precisione e ripetibilità ineguagliabili per la produzione di grandi volumi, in particolare per pezzi a campana, sferici o tubolari, ma non possiedono il feedback tattile e il controllo preciso del materiale che i tornitori a mano più esperti possiedono.

Le officine che combinano capacità di tornitura CNC e manuale godono di un netto vantaggio competitivo. Questo approccio ibrido consente loro di gestire un'ampia gamma di esigenze produttive, dai prototipi unici alla produzione su larga scala, garantendo al contempo efficienza dei costi e maestria artigianale.

4.2Vantaggi principali di un approccio combinato

- Prototipazione e iterazione più rapide

La tornitura manuale consente lo sviluppo rapido di prototipi e forme personalizzate senza la necessità di programmazione o di utensili specializzati. Questo libera le attrezzature CNC per cicli di produzione più lunghi o complessi, migliorando l'efficienza complessiva. - Tempi di consegna più brevi

Per ordini a breve termine o personalizzati, la tornitura manuale può fornire pezzi finiti in poche settimane, soprattutto quando non sono necessari utensili personalizzati. I sistemi CNC possono quindi subentrare per tirature più lunghe, garantendo la scalabilità. - Artigianato per prodotti artistici e specializzati

Alcuni componenti, come piatti musicali, vasi decorativi o componenti aerospaziali con curvature complesse, richiedono ancora l'abilità intuitiva di un artigiano. I maestri filatori, con anni di apprendistato, possono apportare modifiche minime e in tempo reale che nessun sistema CNC attuale è in grado di replicare completamente. - Capacità di produzione completa

Un'officina esperta in tornitura CNC, manuale, automatizzata e con taglio a taglio può soddisfare le diverse esigenze dei clienti:- Prototipi, ordini a basso e alto volume

- Tolleranze strette e ripetibilità costante

- Costi iniziali bassi per gli utensili

- Produzione di parti sia standard che personalizzate

4.3Ampia applicazione e compatibilità dei materiali

Le officine di filatura combinata possono produrre parti per un'ampia gamma di settori e applicazioni, tra cui:

- Componenti decorativi e architettonici

- Parti mediche e aerospaziali

- Strumenti industriali e di precisione

- Prodotti tonali ed estetici (ad esempio, piatti, illuminazione)

Supportano inoltre un'ampia gamma di materiali, dai metalli duttili come alluminio e rame ai metalli refrattari e preziosi, con poche limitazioni sulle dimensioni dei pezzi.

Potrebbe anche piacerti:Cos'è la filatura dei metalli? Tipi di processo, macchine e applicazioni