- 1.0Definizione e meccanismo di formazione del nucleo della laminazione a cuneo incrociato

- 2.0Classificazione e caratteristiche tecniche dei processi di laminazione a cuneo incrociato

- 3.0Colli di bottiglia tecnici fondamentali nella laminazione a cuneo incrociato: progettazione e ottimizzazione della matrice

- 4.0Applicazione dell'analisi degli elementi finiti (FEA) nei processi di laminazione a cuneo incrociato

- 5.0Applicazioni industriali e vantaggi tecnici della laminazione a cuneo incrociato

- 6.0Tendenze di sviluppo futuro e direzioni di ricerca

- 7.0Domande frequenti (FAQ)

Nei processi di produzione di componenti a simmetria rotazionale, come alberi di trasmissione per autoveicoli, fusi per macchine tessili e alberi a gradini per macchinari generici, la tecnologia di laminazione a cuneo incrociato si è affermata come un efficiente metodo di formatura plastica. Grazie alla sua capacità unica di controllare la deformazione del materiale, consente la trasformazione precisa di billette cilindriche in pezzi con diametro assiale variabile. Migliorando significativamente l'efficienza produttiva e l'utilizzo dei materiali, questa tecnologia è diventata uno dei metodi di lavorazione fondamentali indispensabili nella produzione moderna.

1.0Definizione e meccanismo di formazione del nucleo della laminazione a cuneo incrociato

La laminazione a cuneo incrociato (CWR) è un processo di formatura rotativa basato sui principi della deformazione plastica dei metalli. Il suo meccanismo fondamentale prevede il movimento controllato di utensili a forma di cuneo, che applicano forze di compressione radiale e sollecitazioni di trazione assiale a una billetta cilindrica. Attraverso una deformazione plastica continua, la billetta viene trasformata con precisione in un pezzo a simmetria rotazionale con variazioni di diametro assiale predeterminate.

Questo processo viene solitamente eseguito su una macchina di laminazione a cuneo incrociato, che applica precise forze radiali e assiali per ottenere una formatura efficiente.

Rispetto alla rullatura di profili convenzionale, la rullatura a cuneo incrociato presenta una differenza essenziale:

- La laminazione tradizionale riduce principalmente lo spessore complessivo della sezione trasversale del pezzo e viene applicata principalmente a piastre e profili.

- La laminazione a cuneo incrociato, al contrario, sfrutta la geometria degli utensili a forma di cuneo per indurre un flusso volumetrico non uniforme lungo l'asse della billetta. Gli effetti coordinati della compressione localizzata e dell'allungamento assiale consentono la formazione efficiente di caratteristiche rotazionali complesse come gradini e conicità.

Modalità di applicazione:

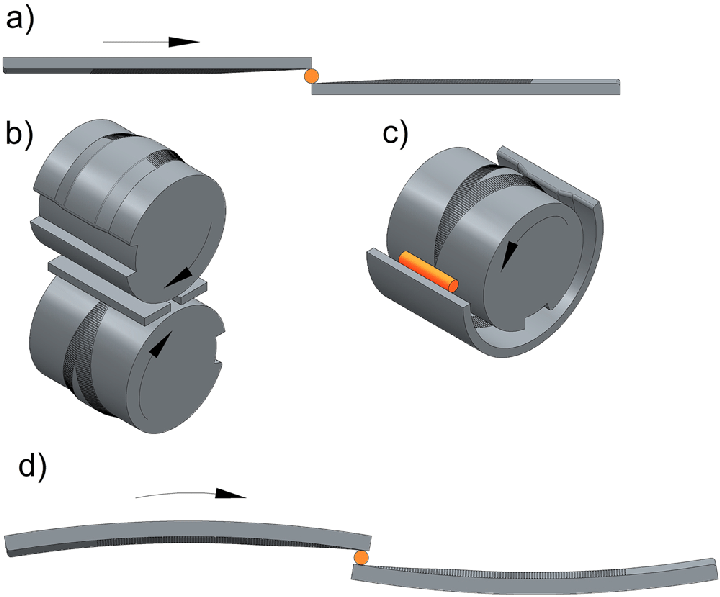

- Preformatura: Utilizzato prima della forgiatura, della lavorazione meccanica o di altre operazioni successive, fornisce billette dalla forma quasi netta che riducono la sovrametallo di lavorazione e il consumo energetico.

- Formatura diretta: Per alberi di medie e piccole dimensioni relativamente semplici (ad esempio, alberi ausiliari nelle trasmissioni automobilistiche), i pezzi finali possono essere prodotti in un'unica fase di laminazione, ottenendo "un'elevata efficienza con meno operazioni".

Vantaggi tecnici:

- Elevata efficienza produttiva: Con la laminazione continua, un singolo turno può produrre migliaia di pezzi, con un'efficienza da 5 a 20 volte superiore rispetto ai processi di lavorazione tradizionali.

- Maggiore durata utile dello stampo: Gli utensili realizzati con materiali ad alta resistenza e antiusura possono elaborare decine di migliaia di pezzi per ciclo di servizio, riducendo significativamente i costi unitari.

- Elevato utilizzo dei materiali: Con perdite di formatura inferiori a 10%, l'utilizzo del materiale raggiunge 80%–90%, rappresentando un miglioramento di circa 30%–40% rispetto ai processi di lavorazione meccanica (40%–60%).

2.0Classificazione e caratteristiche tecniche dei processi di laminazione a cuneo incrociato

A seconda della geometria e del modello di movimento degli utensili a cuneo, la rullatura a cuneo incrociato può essere suddivisa in tre tipologie di processo principali. Ogni metodo è personalizzato in base alle caratteristiche specifiche del pezzo e ai requisiti di precisione:

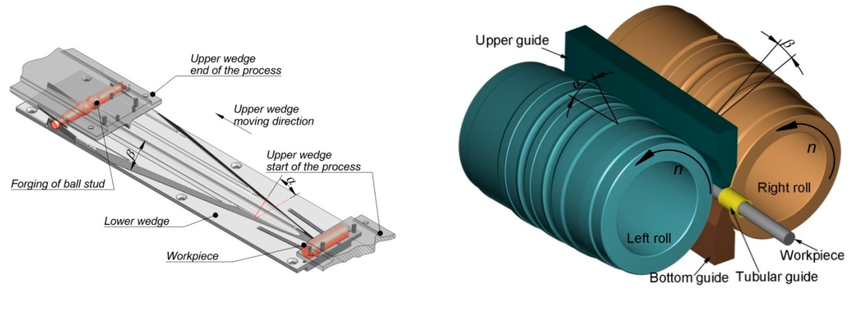

- Utensili a superficie convessa con rotazione sincrona: Utilizzando rulli convessi doppi o multipli a forma di cuneo che ruotano nella stessa direzione alla stessa velocità, la billetta ruota nella direzione opposta a causa dell'attrito, mentre la compressione radiale induce una riduzione e un allungamento assiale.

- Caratteristiche: Distribuzione uniforme del carico e deformazione stabile. Adatto per alberi con diametri da 6 a 150 mm e lunghezze da 40 a 1200 mm. Elevata precisione di formatura (tolleranza dimensionale ±0,1 mm, rugosità superficiale Ra1,6-3,2 μm). Comunemente applicato nella preformatura di componenti critici come alberi di trasmissione per autoveicoli e alberi a camme per motori.

- Combinazione di utensili concavi fissi e convessi rotanti:

Una configurazione ibrida in cui una cavità concava fissa vincola la geometria della billetta, mentre l'utensile rotante a cuneo convesso fornisce forza motrice e pressione radiale. La billetta si deforma progressivamente entro i vincoli della cavità.- Caratteristiche: Elevata precisione di formatura locale, in grado di produrre conicità asimmetriche e scanalature speciali. Applicato ad alberi speciali per il settore aerospaziale e ad alberi a gradini non standard per macchinari edili.

- Cunei piatti opposti con movimento lineare:

Due utensili piatti a forma di cuneo si muovono linearmente in direzioni opposte, comprimendo radialmente la billetta per ottenere una riduzione e un allungamento assiale.- Caratteristiche: Struttura semplice dello stampo, bassi costi di produzione e manutenzione, regolazione flessibile dei parametri. Adatto alla produzione di lotti medi e piccoli di alberi sottili come fusi tessili e alberi di trasmissione per macchine da stampa, riducendo efficacemente i costi di sviluppo del processo e di investimento in attrezzature.

Classificazione e caratteristiche tecniche di Rotolamento a cuneo incrociato

| Tipo di processo | Progettazione degli strumenti | Movimento dell'utensile | Modalità di deformazione della billetta | Dimensioni applicabili | Precisione e qualità della superficie | Applicazioni tipiche |

| Rotolo sincrono a superficie convessa | Rulli a doppia/multi-superficie convessa | Rotazione sincrona | Riduzione radiale + allungamento assiale | Ø6–150 mm, L40–1200 mm | Tolleranza ±0,1 mm, Ra1,6–3,2 μm | Alberi principali della trasmissione, alberi a camme |

| Concavo fisso + convesso rotante | Cavità fissa + cuneo rotante | Combinato statico/rotativo | Formazione di contorni complessi locali | Alberi asimmetrici non standard | Elevata precisione locale | Alberi aerospaziali, parti di macchinari edili |

| Cunei piatti opposti (lineari) | Utensili a cuneo piatto | Moto lineare opposto | Riduzione radiale + allungamento assiale | Alberi sottili di medie-piccole dimensioni | Precisione medio-alta | Fusi tessili, alberi per macchine da stampa |

3.0Colli di bottiglia tecnici fondamentali nella laminazione a cuneo incrociato: progettazione e ottimizzazione della matrice

Nonostante l'elevata efficienza e i vantaggi in termini di utilizzo dei materiali della laminazione a cuneo incrociato (CWR), la progettazione e l'ottimizzazione delle matrici rimangono le principali sfide che ne limitano l'applicazione su larga scala. Le difficoltà si concentrano principalmente su tre aspetti:

- Progettazione di parametri complessi: Lo stampo deve essere progettato con precisione in base al profilo di variazione del diametro del pezzo, tenendo conto di parametri chiave come l'angolo di inclinazione, la lunghezza della zona di ingresso, l'inclinazione della zona di allargamento e le dimensioni della zona di dimensionamento. Questi parametri influenzano direttamente la velocità di deformazione della billetta, la distribuzione sforzo-deformazione e la qualità della formatura. Essendo fortemente accoppiati, l'ottenimento di una soluzione fattibile richiede spesso un'analisi accoppiata multifisica, che richiede ai progettisti elevate conoscenze teoriche ed esperienza pratica.

- Rigorosi requisiti di precisione nella lavorazione: Le superfici di lavoro dello stampo devono raggiungere una precisione di contorno entro ±0,05 mm e una rugosità superficiale inferiore a Ra 0,8 μm per garantire la precisione dimensionale e la qualità superficiale del pezzo. Tali requisiti richiedono attrezzature avanzate come centri di lavoro a cinque assi ed elettroerosione a filo, con conseguenti lunghi cicli di produzione e costi di produzione elevati.

- Processo di tentativi ed errori che richiede tempo e risorse: Lo sviluppo tradizionale degli stampi si basa su ripetute iterazioni di "progettazione-lavorazione-prova-aggiustamento". Questo processo non solo genera grandi quantità di billette difettose, ma impegna anche le risorse del laminatoio. In genere, il ciclo di sviluppo dura 2-3 mesi, aumentando notevolmente i costi e i tempi di sviluppo del processo.

4.0Applicazione dell'analisi degli elementi finiti (FEA) nei processi di laminazione a cuneo incrociato

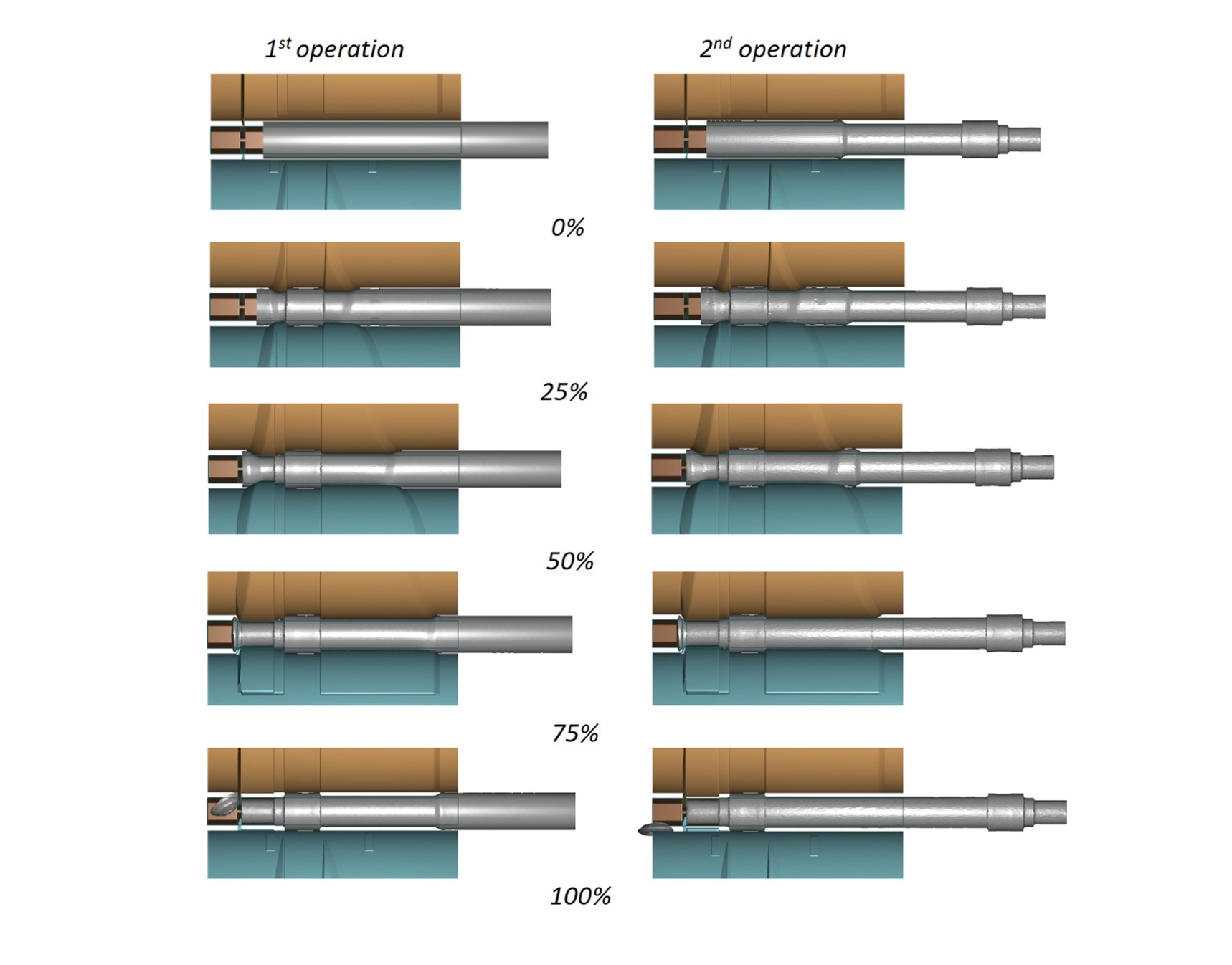

La simulazione agli elementi finiti è diventata uno strumento chiave per affrontare le sfide della progettazione degli stampi e migliorare la stabilità del processo nella laminazione a cuneo incrociato. I suoi contributi si riflettono principalmente in quattro aree:

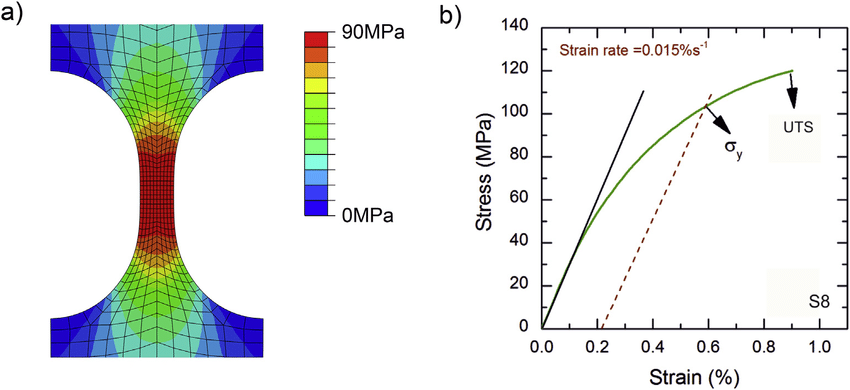

- Ottimizzazione virtuale dei parametri dello stampo:

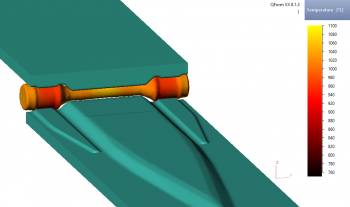

Grazie alla creazione di modelli termomeccanici accoppiati agli elementi finiti, è possibile simulare la deformazione della billetta con diversi angoli di inclinazione, velocità di avanzamento e temperature di laminazione. Le distribuzioni di sollecitazioni, deformazioni e temperature risultanti consentono una rapida identificazione delle condizioni che causano difetti come cricche o sovrapposizioni. Ciò consente l'ottimizzazione dei parametri in un ambiente virtuale, riducendo significativamente la necessità di prove fisiche e abbassando i costi di sviluppo. - Simulazione integrata dell'intera catena di processo:

L'analisi agli elementi finiti (FEA) consente la modellazione unificata del processo di "preformatura con laminazione a cuneo incrociato e successiva forgiatura". Campi di temperatura, andamenti di deformazione e stati microstrutturali della billetta preformata possono essere trasferiti come condizioni iniziali per le simulazioni di forgiatura a valle, migliorando così l'accuratezza predittiva e fornendo input affidabili per l'ottimizzazione dei parametri di forgiatura. - Previsione e controllo dei difetti di formatura:

La simulazione può prevedere in anticipo potenziali cricche interne, sovrapposizioni superficiali e deviazioni dimensionali, rivelandone al contempo i meccanismi di formazione. Sulla base di queste informazioni, i parametri dello stampo o le condizioni di processo (ad esempio, temperatura di laminazione, velocità di avanzamento) possono essere regolati per ridurre efficacemente i rischi di difetti e garantire la qualità della formatura. - Accumulo e trasferimento di conoscenze:

Risultati di visualizzazione come mappe di contorno sforzo-deformazione e traiettorie di deformazione forniscono agli ingegneri informazioni intuitive sui meccanismi di processo e sugli effetti dei parametri, riducendo così i cicli di apprendimento. Inoltre, i dati di simulazione possono essere strutturati in database di parametri standardizzati, supportando il trasferimento sistematico delle conoscenze e riducendo la dipendenza da competenze basate sull'esperienza.

Parametri di matrice e ruolo della simulazione nell'ottimizzazione

| Parametro Die | Funzione | Difficoltà di progettazione | Ruolo della simulazione nell'ottimizzazione |

| Angolo del cuneo | Controlla la velocità di deformazione della billetta | Forte accoppiamento dei parametri, altamente dipendente dall'esperienza | L'ottimizzazione virtuale evita angoli eccessivi o insufficienti |

| Lunghezza della zona di ingresso | Determina la penetrazione iniziale del materiale | Requisiti di alta precisione | La regolazione FEA riduce i cicli di tentativi ed errori |

| Pendenza in espansione | Regola la velocità di estensione radiale | Effetto significativo sulla riduzione dei billette | L'analisi della distribuzione dello stress guida la progettazione ottimale |

| Dimensione della zona di dimensionamento | Controlla le dimensioni finali e la finitura superficiale | Richiede una precisione di lavorazione a livello di micron | La simulazione consente di prevedere la precisione dimensionale |

5.0Applicazioni industriali e vantaggi tecnici della laminazione a cuneo incrociato

Grazie alla sua elevata efficienza, al risparmio di materiali e all'idoneità alla produzione di massa, la laminazione a cuneo incrociato (CWR) è stata ampiamente utilizzata in settori come l'automotive, la meccanica e l'energia. Gli scenari applicativi tipici includono:

- Produzione automobilistica:

Ampiamente utilizzato nella lavorazione o nella sagomatura finale di componenti chiave come alberi motore, alberi di trasmissione e semialberi di trasmissione. Rispetto alle lavorazioni tradizionali, l'utilizzo del materiale migliora di 30%–40%, riducendo significativamente i costi unitari. - Macchinari e attrezzature:

Applicabile alla produzione di alberi di medie e piccole dimensioni, come mandrini di macchine utensili, alberi di trasmissione per macchine da stampa e mandrini di macchine tessili. Grazie all'elevata precisione e alla ridotta sovrametallizzazione, la rullatura a cuneo incrociato riduce le fasi di lavorazione successive e migliora la precisione di assemblaggio e la stabilità complessiva dell'attrezzatura. - Attrezzature energetiche:

Utilizzato nella formatura di grandi alberi conici, alberi di collegamento e sezioni di alberi di transizione in apparecchiature per l'energia eolica, nucleare e petrolifera. Il processo garantisce una resistenza sufficiente riducendo al contempo il consumo di materiale e i costi di produzione.

Moderno Macchina per laminazione a cuneo incrociato sono ampiamente utilizzati nella produzione automobilistica per la preformatura di alberi motore, alberi di trasmissione e assi motore.

Riepilogo dei vantaggi tecnici:

- Alta efficienza: Un singolo turno può produrre migliaia di pezzi, con un'efficienza da 5 a 20 volte superiore rispetto alla lavorazione meccanica.

- Basso costo: La lunga durata utile degli stampi e la riduzione della tolleranza di lavorazione riducono i costi di produzione complessivi di 20%–50%.

- Qualità superiore: I pezzi lavorati presentano un flusso continuo di fibre e strutture interne dense, con resistenza alla fatica e prestazioni di impatto significativamente superiori rispetto ai pezzi lavorati meccanicamente.

6.0Tendenze di sviluppo futuro e direzioni di ricerca

Con il progresso della produzione intelligente e delle tecnologie digitali, la ricerca e l'applicazione della laminazione a cuneo incrociato si stanno evolvendo verso le seguenti tendenze:

- Progettazione intelligente dello stampo:

Stanno emergendo metodi di ottimizzazione dei parametri basati sull'intelligenza artificiale e sull'apprendimento automatico, che consentono l'identificazione automatica di angoli di cuneo, velocità di avanzamento e temperature di laminazione ottimali a partire da dati di elementi finiti su larga scala. Questo sviluppo riduce i cicli di progettazione e consente di realizzare una progettazione "senza prove". - Simulazione accoppiata multifisica:

Le simulazioni future andranno oltre l'accoppiamento termomeccanico, incorporando l'evoluzione microstrutturale, la ricristallizzazione e l'analisi delle tensioni residue. Ciò consentirà previsioni più accurate delle proprietà meccaniche e della durata utile dei componenti laminati. - Applicazioni di materiali avanzati: Per soddisfare i requisiti di formatura di materiali difficili da deformare, come acciai ad alta resistenza, leghe di titanio e leghe a base di nichel, la ricerca si concentrerà su nuovi materiali per stampi altamente resistenti all'usura e su tecnologie di rinforzo delle superfici per prolungare la durata e l'affidabilità degli utensili.

- Produzione ecologica e riduzione delle emissioni di carbonio:

Abbassando le temperature di riscaldamento, ottimizzando i percorsi di laminazione e migliorando l'utilizzo dei materiali, si prevede che la laminazione a cuneo incrociato ridurrà ulteriormente il consumo energetico e le emissioni di carbonio, in linea con gli obiettivi di una produzione sostenibile. - Integrazione digitale delle catene di processo:

Le future linee di produzione Cross-Wedge Rolling saranno integrate digitalmente con forgiatura, trattamento termico e ispezione in linea, creando un sistema a ciclo chiuso "progettazione-produzione-ispezione-feedback". Ciò guiderà l'aggiornamento completo della Cross-Wedge Rolling verso una produzione intelligente.

7.0Domande frequenti (FAQ)

Che cos'è il processo di laminazione a cuneo incrociato (CWR)?

La rullatura a cuneo incrociato (Cross-Wedge Rolling) è una tecnologia di formatura per pezzi a simmetria rotazionale, basata sui principi della deformazione plastica dei metalli. Applicando una pressione radiale controllata e forze di trazione assiale attraverso utensili a forma di cuneo, il processo consente la sagomatura di alberi con geometrie complesse come gradini e conicità.

Come fa Rotolamento a cuneo incrociato differiscono dalla lavorazione convenzionale o dalla forgiatura libera?

La laminazione a cuneo incrociato (Cross-Wedge Rolling) realizza i pezzi tramite deformazione plastica continua, offrendo un elevato utilizzo del materiale, un'elevata efficienza produttiva e una precisione dimensionale stabile. Al contrario, la lavorazione meccanica e la forgiatura libera generano ampi sovrametalli, significativi sprechi di materiale, precisione limitata e bassa efficienza.

Quali tipi di alberi sono adatti per Rotolamento a cuneo incrociato?

La rullatura a cuneo incrociato è applicabile ad alberi di trasmissione per autoveicoli, alberi a camme per motori, mandrini per macchine tessili, alberi di trasmissione per macchine da stampa e alberi a gradini non standard per macchine edili. Può essere utilizzata sia per la produzione di componenti di precisione che per la produzione diretta.

Quali sono i vantaggi di Rotolamento a cuneo incrociato?

- Elevata efficienza produttiva: Un singolo turno può produrre migliaia di pezzi, con un'efficienza da 5 a 20 volte superiore rispetto alla lavorazione meccanica.

- Elevato utilizzo dei materiali: 80%–90%, circa 30%–40% in più rispetto ai processi tradizionali.

- Elevata precisione dimensionale e qualità superficiale: Le tolleranze possono essere controllate entro ±0,1 mm, con rugosità superficiale Ra 1,6–3,2 μm.

- Maggiore durata utile dello stampo: Un singolo set di stampi può elaborare decine di migliaia di pezzi, riducendo i costi di produzione.

Quali sono le sfide chiave in Rotolamento a cuneo incrociato progettazione dello stampo?

La progettazione richiede un controllo preciso di parametri quali l'angolo del cuneo, la lunghezza della zona di ingresso, la pendenza della zona di allargamento e le dimensioni della zona di dimensionamento. Questi parametri sono strettamente interconnessi e influenzano direttamente la deformazione della billetta e la qualità di formatura, rendendo la progettazione, la lavorazione e il processo di collaudo estremamente complessi.

Riferimenti

pmc.ncbi.nlm.nih.gov/articles/PMC6766045/

www.qform3d.com/processes/rolling/crosswedge

www.amtengine.com/en/oborudovanie/advantages-cross-wedge-rolling-technology/

www.mdpi.com/1996-1944/12/14/2287