- 1.0Definizione e caratteristiche fondamentali della forgiatura

- 2.0Classificazione in base alla temperatura di forgiatura

- 3.0Classificazione per vincolo di matrice

- 4.0Classificazione per apparecchiatura e funzionamento

- 5.0Processi ausiliari nella forgiatura

- 6.0Selezione dei metalli per la forgiatura

- 7.0Difetti di forgiatura comuni e le loro cause

- 8.0Domande frequenti (FAQ)

1.0Definizione e caratteristiche fondamentali della forgiatura

La forgiatura è un processo di fabbricazione che prevede la modellatura del metallo utilizzando forze di compressione localizzate. I colpi vengono inferti con un martello (spesso un maglio meccanico) o una matrice. La forgiatura è spesso classificata in base alla temperatura a cui viene eseguita: forgiatura a freddo (un tipo di lavorazione a freddo), forgiatura a caldo o forgiatura a caldo (un tipo di lavorazione a caldo). Per queste ultime due, il metallo viene riscaldato, solitamente in una fucina. Il peso dei pezzi forgiati può variare da meno di un chilogrammo a centinaia di tonnellate. La forgiatura è stata praticata dai fabbri per millenni; i prodotti tradizionali erano utensili da cucina, ferramenta, utensili manuali, armi da taglio, piatti e gioielli.

Sin dalla Rivoluzione Industriale, i pezzi forgiati sono ampiamente utilizzati in meccanismi e macchine ovunque un componente richieda elevata resistenza; tali pezzi forgiati richiedono solitamente ulteriori lavorazioni (come la lavorazione meccanica) per ottenere un pezzo finito. Oggi, la forgiatura è un'industria di primaria importanza a livello mondiale.

2.0Classificazione in base alla temperatura di forgiatura

La base principale per la classificazione della temperatura è la temperatura di ricristallizzazione del metallo, ovvero il punto critico in cui gli atomi si riorganizzano per formare nuovi grani. In base a ciò, la forgiatura può essere suddivisa in forgiatura a caldo, forgiatura a caldo e forgiatura a freddo.

2.1Forgiatura a caldo

- Intervallo di temperatura: Per l'acciaio, in genere 950–1260 °C (varia a seconda dei diversi metalli e leghe).

- Caratteristiche principali:

- Eccellente plasticità del metallo, buona formabilità e bassa forza di formatura.

- L'incrudimento viene compensato dalla ricristallizzazione, con conseguente riduzione delle sollecitazioni interne.

- Può produrre incrostazioni di ossido, con conseguente riduzione della finitura superficiale e della precisione dimensionale.

- Applicazioni: Forgiati di grandi dimensioni (ad esempio alberi, mozzi), formatura grezza di leghe ad alta resistenza. Adatto per produzioni in serie dove non è richiesta elevata precisione.

2.2Forgiatura a caldo

- Intervallo di temperatura: Al di sotto della temperatura di ricristallizzazione ma al di sopra dell'intervallo di forgiatura a freddo. Per l'acciaio, in genere 650–950 °C.

- Caratteristiche principali:

- Scala minima o nulla, finitura superficiale migliore rispetto alla forgiatura a caldo.

- Precisione dimensionale tra forgiatura a caldo e a freddo, forza di formatura inferiore rispetto alla forgiatura a freddo.

- Formabilità leggermente ridotta rispetto alla forgiatura a caldo; richiede un controllo preciso della temperatura per evitare crepe.

- Applicazioni: Parti di precisione medio-piccole, come pezzi grezzi per ingranaggi, in cui è richiesta una qualità superficiale ma non è necessaria un'estrema precisione di forgiatura a freddo.

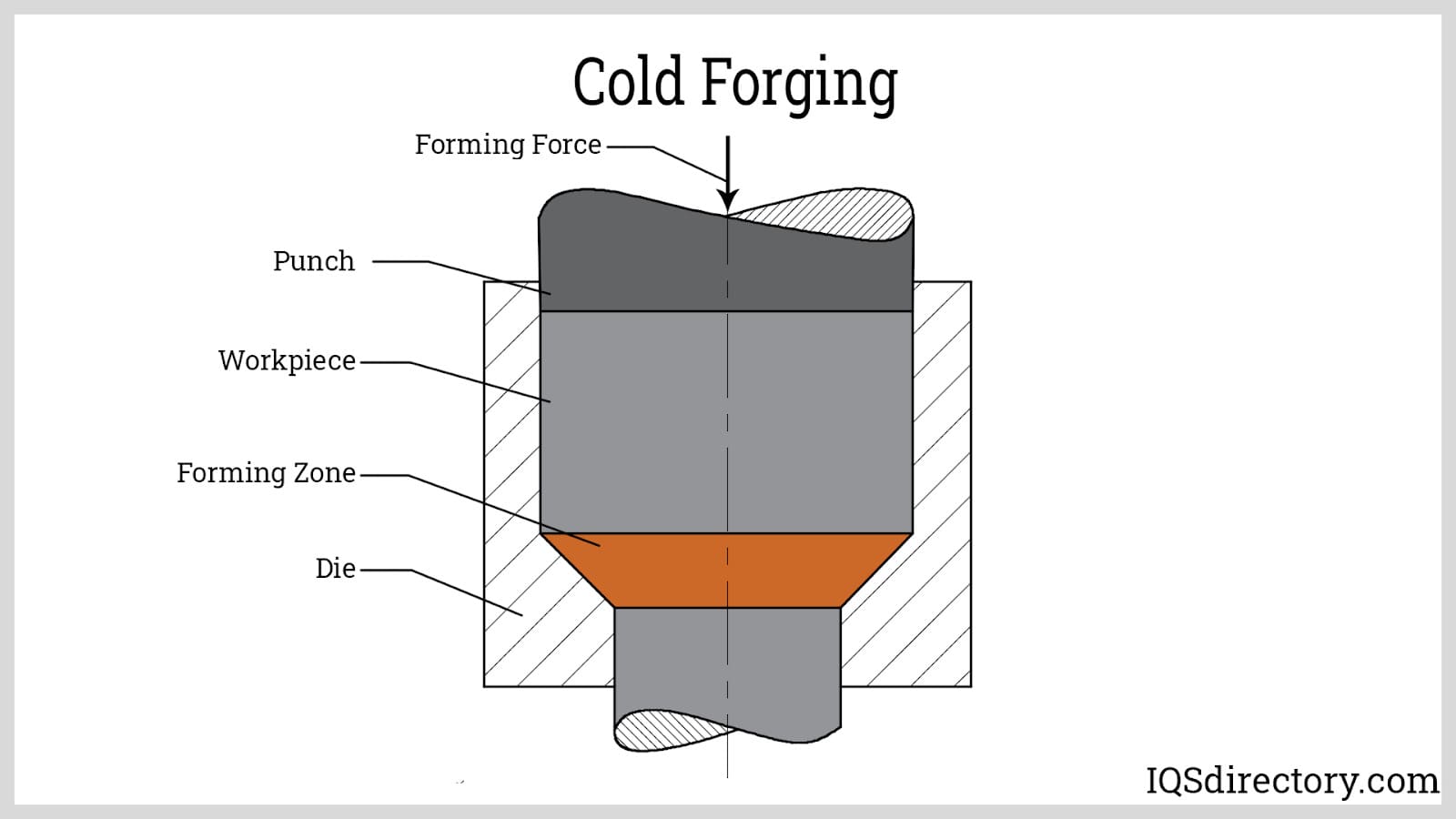

2.3Forgiatura a freddo

- Intervallo di temperatura: Per l'acciaio, in genere la temperatura ambiente raggiunge i ~150°C; l'alluminio e il rame vengono forgiati a freddo a temperatura ambiente, mentre tra 200 e 400°C si considera forgiatura a caldo per migliorare la duttilità e ridurre i carichi di formatura.

- Caratteristiche principali:

- Nessuna ossidazione, elevata finitura superficiale, in grado di raggiungere una tolleranza di ±0,3 mm.

- Un significativo incrudimento migliora la resistenza allo snervamento e la resistenza alla fatica.

- Richiede un'elevata forza di formatura e attrezzature robuste; limitato a metalli duttili come alluminio, rame e acciaio a basso tenore di carbonio.

- Applicazioni: Elementi di fissaggio di precisione (bulloni, viti) e piccoli componenti strutturali (anelli dei cuscinetti) in cui le tolleranze di assemblaggio devono essere rispettate direttamente.

Letture consigliate:Processo di forgiatura a freddo: principi, vantaggi, applicazioni e tecnologie chiave

3.0Classificazione per vincolo di matrice

La forgiatura può essere classificata anche in base all'estensione della chiusura dello stampo: forgiatura a stampo aperto e forgiatura a stampo chiuso.

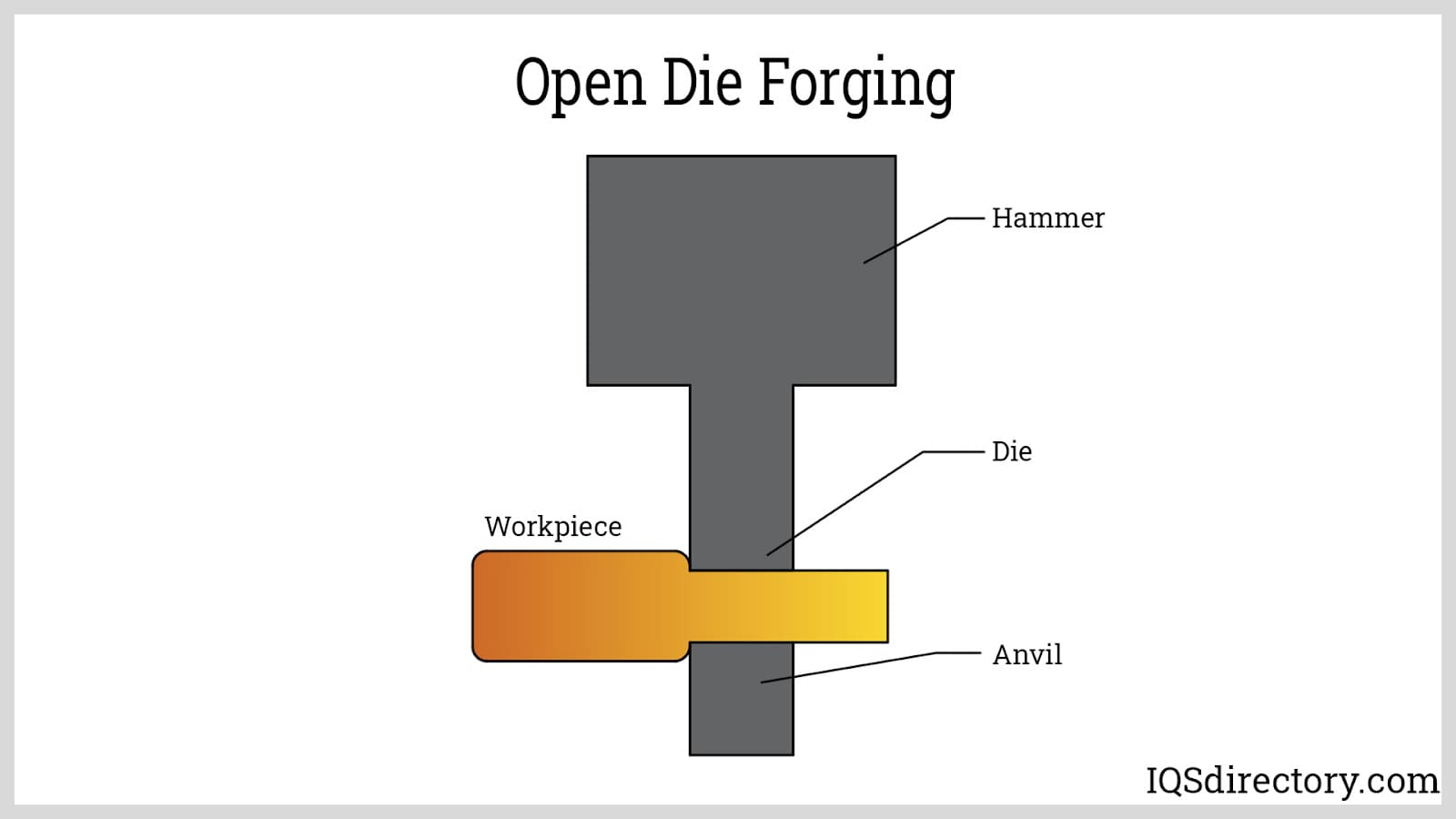

3.1Forgiatura a stampo aperto (forgiatura Smith)

- Principio del processo: Utilizza stampi che racchiudono solo parzialmente il pezzo. Il metallo riscaldato viene modellato mediante ripetuti colpi di martello o pressione mentre scorre liberamente verso l'esterno, richiedendo il riposizionamento manuale.

- Vantaggi: Struttura semplice dello stampo, basso costo, in grado di produrre pezzi forgiati di grandi dimensioni o irregolari. Il flusso dei grani può essere orientato per migliorare la resistenza. Adatto per produzioni in piccoli lotti o personalizzate.

- Svantaggi: Dipendenza dall'operatore, scarsa coerenza dimensionale, elevata tolleranza di lavorazione, basso utilizzo del materiale.

- Prodotti tipici: Alberi di grandi dimensioni, dischi, blocchi e parti industriali personalizzate.

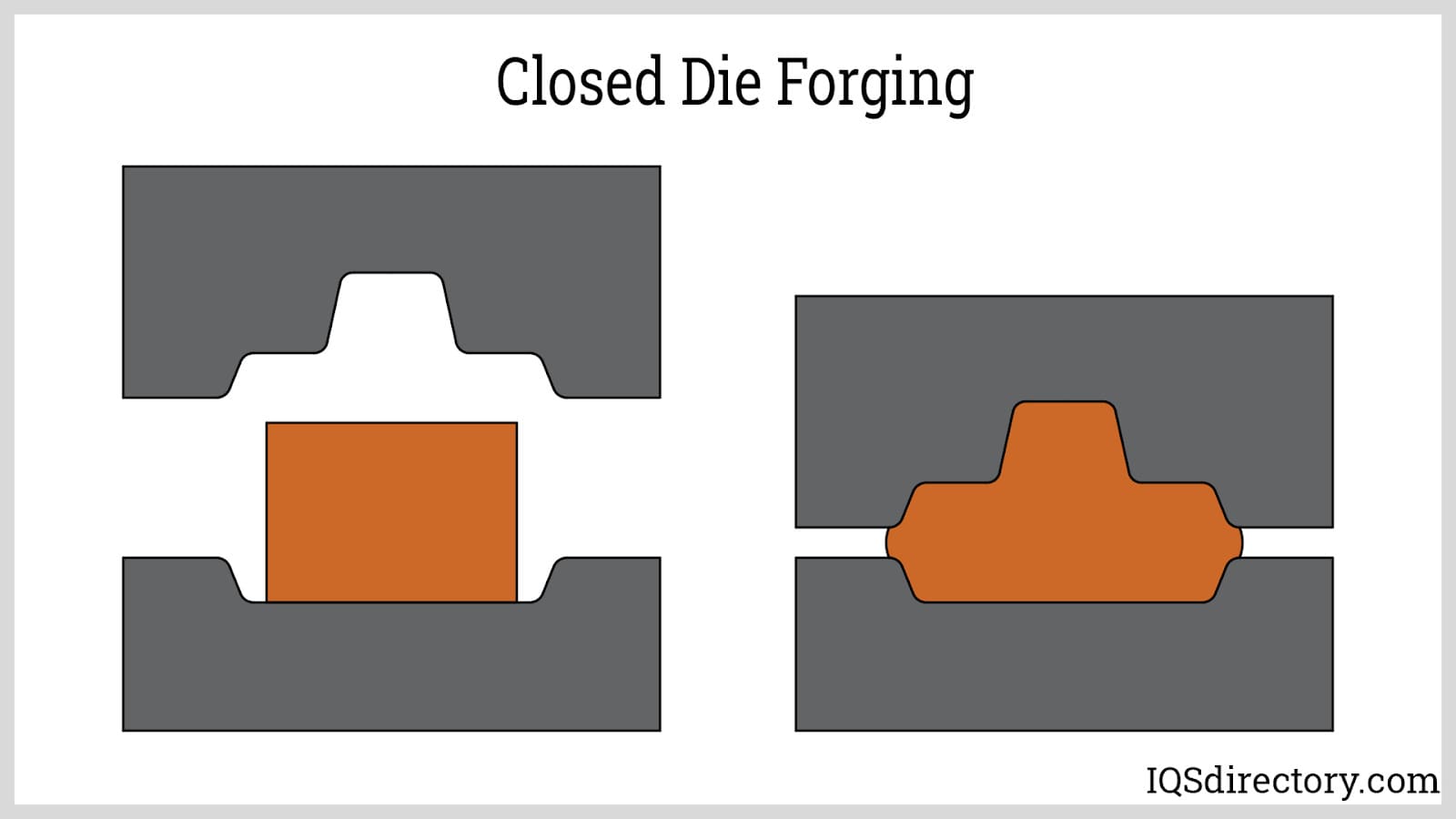

3.2Forgiatura a stampo chiuso (forgiatura a stampo a impressione)

- Principio del processo: Gli stampi superiore e inferiore formano una cavità che si adatta alla geometria del pezzo. Le billette preriscaldate riempiono la cavità sotto pressione; il materiale in eccesso fuoriesce come bava, che viene poi rifilata. La forgiatura senza bava racchiude completamente la cavità per evitare la formazione di bava.

- Vantaggi: Elevata precisione dimensionale, buona ripetibilità, adatto alla produzione di massa. Il flusso dei grani si allinea alla geometria del pezzo, migliorando le proprietà meccaniche.

- Svantaggi: Progettazione complessa dello stampo, elevati costi di attrezzaggio, requisiti rigorosi di billette e lubrificazione per la forgiatura senza bava. Investimento iniziale elevato.

- Prodotti tipici: Componenti per autoveicoli (bielle, ingranaggi), parti di utensili, strutture di precisione medio-piccole.

4.0Classificazione per apparecchiatura e funzionamento

4.1Forgiatura a stampo

- Principio: La forgiatura a stampo utilizza un martello o un ariete, azionato da vapore, azionamenti idraulici, pneumatici o elettrici, che cade sul pezzo da lavorare deformandolo istantaneamente. Esistono sia varianti a stampo aperto che a stampo chiuso. La forgiatura a stampo aperto richiede il riposizionamento manuale del pezzo, mentre la forgiatura a stampo chiuso consente al materiale in eccesso di fluire sotto forma di bava. Le configurazioni moderne spesso impiegano un Martello pneumatico per forgiatura per fornire un impatto controllato e ad alta frequenza, migliorando la coerenza e riducendo l'affaticamento dell'operatore.

- Applicazioni: Ideale per componenti di medie e piccole dimensioni come alberi, attrezzi agricoli e componenti meccanici. La forgiatura a stampo aperto può produrre forme grandi o irregolari in cui la direzione del flusso della grana è fondamentale.

- Vantaggi e limitazioni: Deformazione rapida, forti proprietà direzionali; tuttavia, la precisione dimensionale dipende dall'abilità dell'operatore e per la forgiatura a stampo chiuso è necessaria una rifilatura superficiale.

4.2Stampaggio a caldo

- Principio: La forgiatura a pressa applica una pressione lenta e continua anziché a impatto, garantendo una deformazione uniforme del metallo. Può essere eseguita utilizzando stampi aperti o chiusi con presse meccaniche o idrauliche.

- Applicazioni: Adatto per componenti grandi o complessi, tra cui alberi motore, bielle e parti strutturali che richiedono una distribuzione uniforme della deformazione.

- Vantaggi: Deformazione controllata, finitura superficiale migliorata, maggiore precisione dei dettagli con stampi riscaldati.

- Limitazioni: Più lento della forgiatura a stampo e con costi iniziali più elevati per le attrezzature.

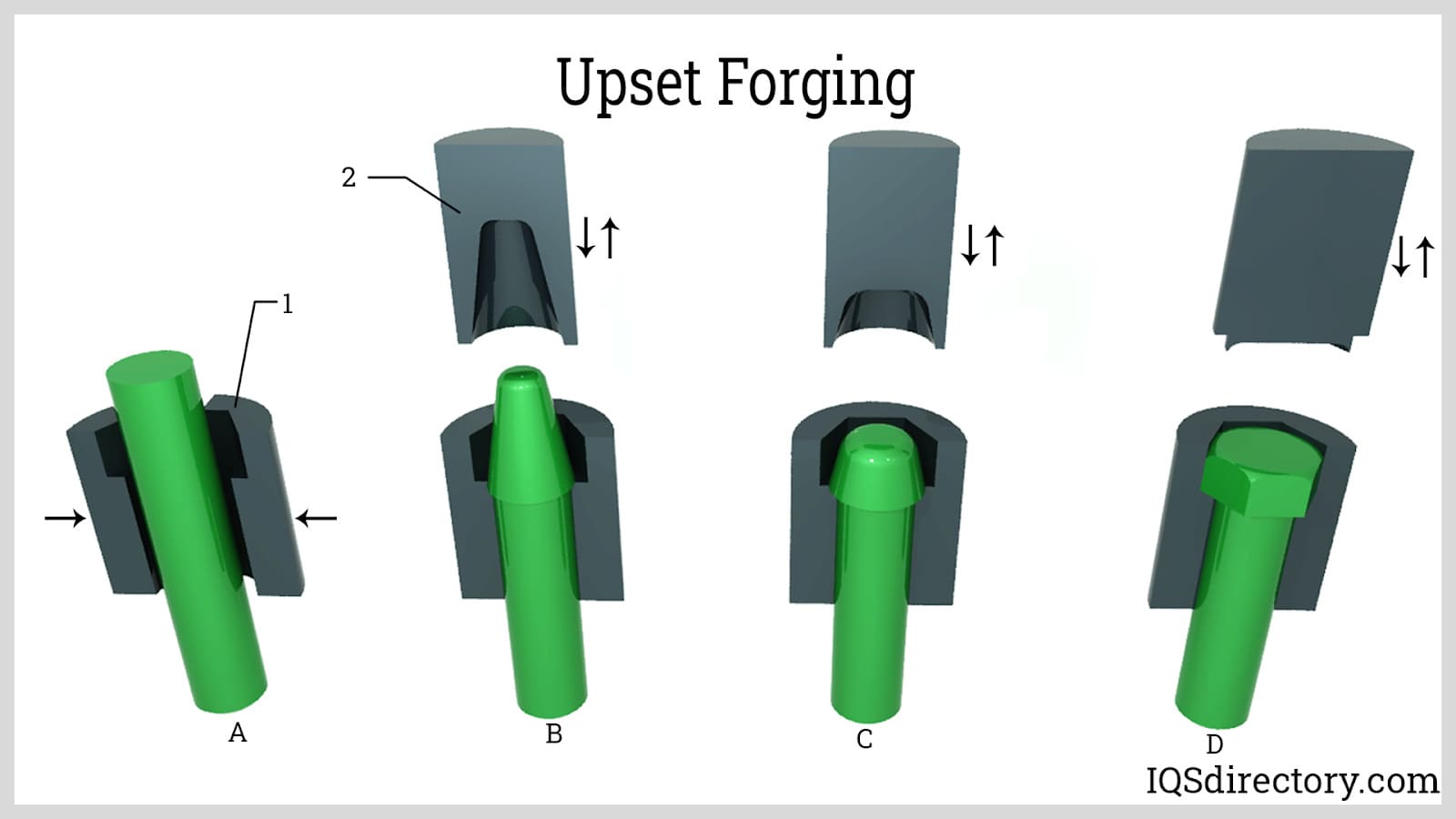

4.3Forgiatura rovesciata

- Principio: Nella forgiatura a ricalcatura, una barra o una billetta viene compressa assialmente, accorciandone la lunghezza e aumentandone il diametro. Gli stampi multi-cavità consentono la formatura sequenziale delle caratteristiche.

- Applicazioni: Elementi di fissaggio (bulloni, viti), valvole motore, giunti e altri componenti che richiedono un'espansione del diametro. Le linee ad alto volume possono produrre da decine a centinaia di pezzi al minuto.

- Nota: Spesso integrati nei sistemi automatizzati per elementi di fissaggio nella produzione moderna.

4.4Forgiatura a caldo automatica

- Principio: Le linee automatizzate di forgiatura a caldo combinano riscaldamento, decalcificazione, cesoiatura e forgiatura su più stazioni. I processi senza bave riducono al minimo gli sprechi di materiale e migliorano l'efficienza.

- Applicazioni: Produzione in grandi volumi di parti simmetriche di piccole e medie dimensioni, come componenti per autoveicoli.

- Vantaggi e limitazioni: Elevata produttività, qualità costante; velocità di produzione e tolleranze dipendono dalla geometria del pezzo. L'investimento in attrezzature è multimilionario e le linee sono in genere progettate per pezzi piccoli e simmetrici.

Molti moderni Macchine per la forgiatura a rulli CNC vengono impiegati nelle linee di forgiatura a caldo automatizzate per controllare la deformazione precisa e garantire la ripetibilità su grandi lotti.

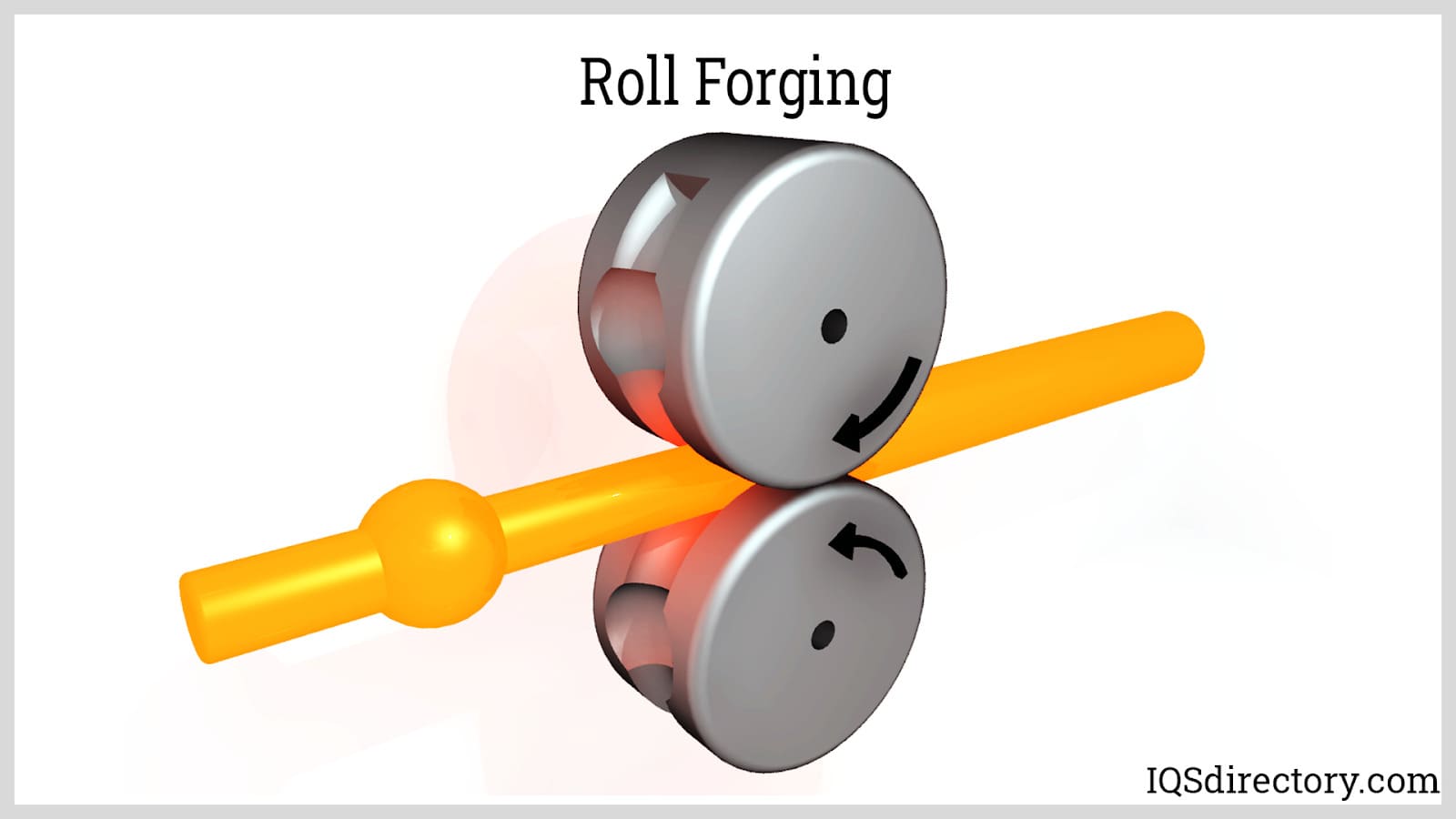

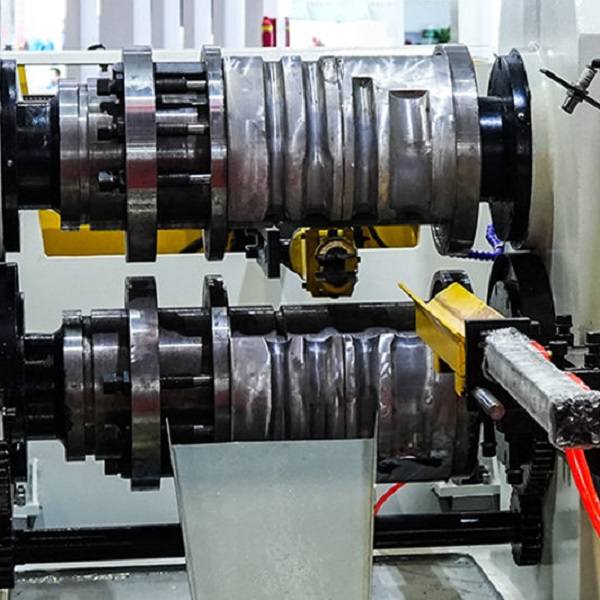

4.5Forgiatura a rulli

- Principio: Le barre riscaldate passano attraverso rulli scanalati per ridurre lo spessore e allungare il pezzo. La forma finale si ottiene con più passaggi o cambi di rullo.

- Applicazioni: Alberi, assi, molle e pezzi grezzi per utensili.

- Vantaggi: Flusso di grana uniforme e senza sbavature, adatto alla produzione continua di componenti allungati.

Macchine per la forgiatura a rulli CNC offrono un controllo preciso della velocità del rullo, della distanza e della rotazione della billetta, garantendo la coerenza dimensionale e un flusso di grana ripetibile.

4.6Laminazione ad anello

- Principio: La laminazione ad anello produce anelli senza saldatura comprimendo billette cave tra rulli. Il diametro interno si espande, mentre lo spessore della parete è controllato. Le dimensioni variano da piccoli anelli industriali a grandi basi per turbine eoliche.

- Applicazioni: Piste di cuscinetti, flange, grandi anelli strutturali.

- Vantaggi e limitazioni: Elevata efficienza dei materiali, flusso dei grani allineato circonferenzialmente; richiede billette cave preformate.

Avanzato Macchine per laminazione di anelli CNC E Macchine per laminazione ad anelli radiali e assiali forniscono un controllo automatizzato sull'espansione dell'anello, sulla rotazione del mandrino e sullo spessore della parete, consentendo la produzione di anelli complessi con una forma quasi netta.

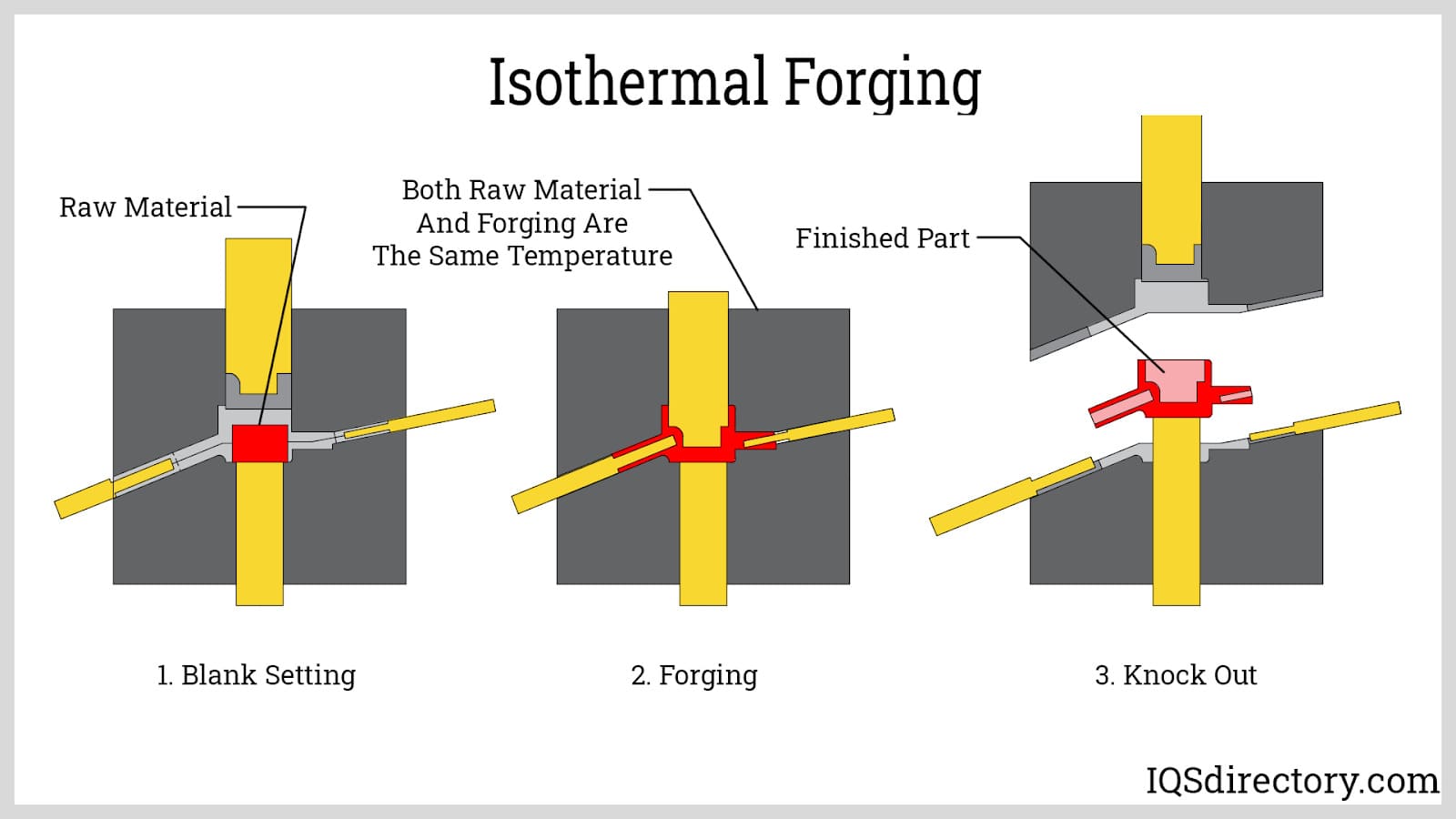

4.7Forgiatura isotermica

- Principio: La matrice e la billetta vengono mantenute a temperature quasi identiche per ridurre le cricche e consentire una deformazione uniforme.

- Applicazioni: Leghe difficili da deformare, componenti aerospaziali come le pale delle turbine.

- Vantaggi: Eccellente controllo microstrutturale e ridotta formazione di difetti.

- Limitazioni: Sono necessari stampi specializzati e un controllo preciso della temperatura; cicli più lenti rispetto alla forgiatura a caldo convenzionale.

4.8Forgiatura a induzione

- Principio: L'induzione elettromagnetica riscalda rapidamente e localmente i billette prima della forgiatura, spesso combinata con la forgiatura a stampo o a pressa.

- Applicazioni: Componenti automobilistici e aerospaziali che richiedono una deformazione localizzata ad alta temperatura.

- Vantaggi: Riscaldamento efficiente, riduzione delle dimensioni, processo uniforme; controllo preciso delle zone riscaldate.

- Limitazioni: Elevato investimento in attrezzature; limitato dalle dimensioni del pezzo da lavorare e dalla progettazione della bobina.

5.0Processi ausiliari nella forgiatura

Le prestazioni finali di un componente forgiato dipendono non solo dall'operazione di formatura in sé, ma anche da una serie di processi ausiliari progettati per ottimizzare la qualità metallurgica. Le principali tecniche di supporto includono la ricottura, la tempra e la lubrificazione dello stampo:

Ricottura:

- Scopo: Migliorano la duttilità e la lavorabilità del metallo, alleviano le tensioni interne generate durante la forgiatura e riducono la durezza.

- Processo: Il pezzo forgiato viene riscaldato a una temperatura superiore a quella di ricristallizzazione (post-forgiatura a caldo) o inferiore a essa (pre-forgiatura a freddo), mantenuto a tale temperatura per un periodo di tempo definito e quindi raffreddato in modo controllato. La regolazione della velocità di raffreddamento viene utilizzata per affinare la granulometria, dove i grani fini migliorano la tenacità.

- Applicazione:La ricottura post-forgiatura a caldo previene la formazione di crepe durante la successiva lavorazione meccanica, mentre la ricottura di sferoidizzazione pre-forgiatura a freddo affina le strutture perlitiche, migliora la duttilità e riduce i carichi di formatura.

Tempra:

- Scopo:Bilanciare la durezza e la tenacità della forgiatura, ridurre la fragilità dopo la tempra e stabilizzare la precisione dimensionale.

- Processo:Il pezzo forgiato temprato viene riscaldato a una temperatura inferiore al punto critico (comunemente 200-600 °C per gli acciai), mantenuto per un periodo di tempo specificato e quindi raffreddato. La durezza diminuisce e la tenacità aumenta con temperature di rinvenimento più elevate.

- Applicazione:I componenti sottoposti a urti o carichi ciclici (ad esempio alberi motore, ingranaggi) necessitano di rinvenimento per ottenere una combinazione di elevata resistenza e elevata tenacità.

Lubrificazione dello stampo:

- Funzione:Riduce l'attrito tra metallo e stampi, prevenendo difetti superficiali o deformazioni a forma di barile, prolungando la durata dello stampo e facilitando il corretto flusso del metallo nei dettagli della cavità.

- Requisiti:La forgiatura a caldo richiede lubrificanti resistenti alle alte temperature (ad esempio a base di grafite), mentre la forgiatura a freddo richiede lubrificanti a basso attrito e facilmente rimovibili (ad esempio a base di sapone metallico).

6.0Selezione dei metalli per la forgiatura

Quasi tutti i metalli e le leghe possono essere forgiati, ma la scelta del materiale dipende dall'applicazione prevista e dai requisiti prestazionali del componente finito. I metalli industriali più comuni e le loro caratteristiche sono i seguenti:

| Metallo / Lega | Proprietà chiave | Processi di forgiatura adatti | Applicazioni tipiche |

| Acciai al carbonio e legati | Elevata resistenza, basso costo, eccellente forgiabilità a caldo, buona risposta al trattamento termico | Forgiatura a caldo, forgiatura a caldo | Alberi motore per autoveicoli, parti di macchine agricole, utensili |

| Acciaio inossidabile | Eccellente resistenza alla corrosione, elevato rapporto resistenza/peso | La forgiatura a caldo e la forgiatura a caldo sono tipiche; la forgiatura a freddo è fattibile per i gradi austenitici (ad esempio, 304/316), mentre i gradi martensitici o indurenti per precipitazione possono richiedere la forgiatura a caldo o a caldo | Componenti di apparecchiature chimiche, elementi di fissaggio aerospaziali |

| Alluminio e leghe di alluminio | Bassa densità, eccellente duttilità, eccezionale forgiabilità a freddo | Forgiatura a freddo, forgiatura a caldo | Parti strutturali leggere (ad esempio, ruote per automobili, alloggiamenti elettronici) |

| Titanio e leghe di titanio | Elevata resistenza, eccellente resistenza alle alte temperature e alla corrosione, difficile da deformare | Forgiatura a caldo, forgiatura isotermica | Pale di motori aeronautici, supporti per veicoli spaziali |

| Rame e ottone | Eccellente conduttività elettrica, elevata duttilità, superficie liscia nella forgiatura a freddo | Forgiatura a freddo, forgiatura a caldo | Connettori elettrici, valvole, componenti hardware |

6.1Forgiature vs. altri processi di produzione

I vantaggi dei prodotti forgiati derivano dalla deformazione plastica allo stato solido e dalla struttura granulare ottimizzata. Le loro proprietà differiscono significativamente dai prodotti fusi, saldati e lavorati meccanicamente:

Forgiati vs. Getti

| Dimensione del confronto | Forgiature | Getti |

| Integrità strutturale | Privo di porosità e difetti dendritici; il flusso dei grani segue la geometria della parte; resistenza in genere 20% superiore rispetto a getti equivalenti | Tendenza a porosità da gas e difetti di restringimento; orientamento casuale dei grani; minore resistenza alla fatica |

| Tolleranza e complessità | Capacità limitata per pareti sottili o cavità profonde; tolleranze più ampie che richiedono lavorazioni meccaniche | Capace di geometrie complesse con dettagli fini; spesso forma quasi netta con lavorazione secondaria minima |

| Utilizzo dei materiali | La forgiatura a caldo produce bava (perdita di materiale 10–20%); la forgiatura a freddo/forgiatura senza bava raggiunge una maggiore efficienza | La fusione prevede cancelli e montanti (perdita di materiale 20–30%), ma la capacità di ottenere una forma quasi netta è maggiore |

| Considerazioni sui costi | Elevato costo dello stampo; economico per la produzione di grandi volumi | Basso costo dello stampo (ad esempio, fusione in sabbia); più economico per tirature di basso volume |

Forgiati vs. assemblaggi saldati:

- Forza:I pezzi forgiati sono strutture monoblocco prive di difetti nei cordoni di saldatura (ad esempio, porosità, fusione incompleta), garantendo una resistenza costante agli urti e alla fatica. Gli assemblaggi saldati presentano le saldature come "punti deboli" soggetti a innesco di cricche in caso di concentrazione di sollecitazioni.

- Utilizzo del materiale:I pezzi forgiati raggiungono la forma desiderata tramite deformazione, riducendo al minimo gli scarti. Le strutture saldate richiedono il taglio e l'assemblaggio di più pezzi, con conseguente maggiore perdita di materiale.

- Efficienza produttiva:Le forgiature possono essere altamente automatizzate per la produzione di massa, mentre gli assemblaggi saldati richiedono la saldatura manuale o robotizzata, oltre a ulteriori test non distruttivi (ad esempio, ispezione a raggi X), aumentando la complessità del processo.

Forgiati vs. barre lavorate:

- Struttura del grano:Nei pezzi forgiati, il flusso della grana segue la geometria del pezzo, migliorando la resistenza direzionale. La lavorazione meccanica taglia la grana, riducendo la resistenza alla fatica.

- Gamma di dimensioni:Le forgiature possono produrre componenti da meno di 1 pollice a oltre 450 tonnellate, mentre la lavorazione è limitata dalle dimensioni disponibili in magazzino.

- Costo:I pezzi forgiati con forma quasi netta riducono le lavorazioni successive, abbassando i costi nella produzione di massa. Gli scarti di lavorazione possono raggiungere le 30-501 TP3T della materia prima.

7.0Difetti di forgiatura comuni e le loro cause

Sebbene la forgiatura sia un processo maturo e consolidato, possono comunque verificarsi difetti dovuti a difetti di progettazione, errori operativi o problemi legati ai materiali. I principali tipi di difetti di forgiatura, le loro manifestazioni e le cause profonde sono riassunti di seguito:

| Tipo di difetto | Manifestazione | Cause primarie |

| Vuoti | Cavità interne o regioni non riempite all'interno del metallo | Riscaldamento irregolare della billetta, progettazione impropria dello stampo che limita il flusso del metallo, intrappolamento del gas |

| Crepe | Discontinuità lineari sulla superficie o all'interno della forgiatura | Temperatura insufficiente (scarsa duttilità), forza di formatura eccessiva, raggi di stampo piccoli che causano concentrazione di stress |

| Giri | Cuciture false causate dalla piegatura del materiale su se stesso | Flusso di materiale inadeguato, progettazione impropria della cavità dello stampo che porta al riflusso del metallo |

| Chiusura a freddo (giunzioni/cuciture) | Difetti di piegatura superficiale che creano zone deboli | Bassa temperatura di forgiatura (scarso flusso del metallo), sfiato inadeguato dello stampo che causa il blocco del gas |

| Flash in eccesso | Materiale in eccesso oltre i limiti previsti | Billetta sovradimensionata, gioco di chiusura dello stampo non corretto, pressione insufficiente nella forgiatura a stampo chiuso |

| Graffi superficiali | Segni o rientranze superficiali irregolari | Superfici dello stampo usurate, lubrificazione inadeguata, decalcificazione insufficiente della billetta che causa l'incorporazione di scaglie di ossido |

| Struttura del grano scadente | Distribuzione grossolana o irregolare della grana | Surriscaldamento che porta alla crescita dei grani, deformazione insufficiente che causa una ricristallizzazione incompleta, velocità di raffreddamento incontrollate |

7.1Attrezzatura per la forgiatura del nucleo

La scelta dell'attrezzatura di forgiatura dipende dal tipo di processo e dalle dimensioni del componente. I macchinari principali e le loro funzioni includono:

- Forno di forgiatura: Fornisce la temperatura di forgiatura richiesta. I sistemi moderni utilizzano principalmente il riscaldamento a gas o elettrico. I forni a induzione, utilizzati nella forgiatura a caldo automatizzata o nella forgiatura a induzione, consentono un riscaldamento rapido e localizzato.

- Martello elettrico: L'attrezzatura principale per la forgiatura a stampo. Classificata in base alla fonte di energia in magli a vapore, magli idraulici e magli elettrici. Il peso dei magli varia da circa 230 kg (piccola scala) a diverse tonnellate (grande scala), fornendo una forza di deformazione ad alto impatto.

- Macchina da stampa: Le presse industriali hanno una capacità che va da poche tonnellate a diverse migliaia di tonnellate; le presse estremamente grandi possono raggiungere decine di migliaia di tonnellate, ma sono rare.

- Macchina per la sformatura: Presse orizzontali o verticali specializzate, progettate per operazioni di ricalcatura. Dotate di stampi multi-impronta, queste macchine consentono il trasferimento automatico del pezzo e la formatura in continuo.

- Laminatoio ad anello: Attrezzatura dedicata per la forgiatura di anelli, composta da un rullo di azionamento, un rullo mandrino e rulli guida. Il diametro interno, il diametro esterno e l'altezza dell'anello vengono controllati regolando la spaziatura tra i rulli.

- Macchina per forgiatura a rulli: Composto da una o più coppie di rulli scanalati. Il metallo viene deformato dalla rotazione dei rulli, rendendo il sistema adatto alla forgiatura continua di componenti allungati come barre o alberi.

8.0Domande frequenti (FAQ)

D1: Qual è la differenza principale tra la forgiatura a stampo e la forgiatura a pressa?

R: La forgiatura a stampo utilizza un martello per applicare un impatto istantaneo, rendendola adatta a componenti di piccole e medie dimensioni con un forte flusso direzionale dei grani. La forgiatura a pressa applica una pressione lenta e continua, garantendo una deformazione uniforme e un migliore controllo su componenti di grandi dimensioni o complessi.

D2: Quali macchine vengono utilizzate per la produzione di alberi ad alta precisione?

R: Alberi e componenti allungati vengono spesso lavorati con macchine per la forgiatura a rulli CNC per un controllo dimensionale preciso e un flusso di grano uniforme. Per alberi conici o a gradini, una macchina per la forgiatura a cuneo incrociato può preformare la barra con il minimo spreco di materiale prima della forgiatura finale.

D3: Come vengono prodotti gli anelli senza giunzioni e quali macchine vengono utilizzate?

R: Gli anelli senza saldatura vengono prodotti espandendo billette cave tra rulli rotanti. Gli anelli di piccole e medie dimensioni vengono in genere prodotti con una macchina di laminazione CNC, mentre gli anelli di grandi dimensioni che richiedono il controllo sia del diametro che dell'altezza vengono prodotti con macchine di laminazione radiali e assiali.

D4: Quali materiali sono adatti a questi processi di forgiatura?

R: I metalli più comuni includono acciai al carbonio e legati, acciaio inossidabile, alluminio, rame e leghe ad alte prestazioni come il titanio. La scelta dipende dalle dimensioni del pezzo, dalle proprietà meccaniche richieste e dalla compatibilità con il processo di forgiatura (a caldo, tiepido o a freddo).

D5: Qual è la differenza tra una macchina per la forgiatura a rulli CNC e una tradizionale configurazione per la forgiatura a rulli?

R: Una macchina per la forgiatura a rulli CNC offre un controllo preciso della velocità del rullo, della distanza tra i rulli e della rotazione della billetta, garantendo una precisione dimensionale costante e un flusso di grana ripetibile. La forgiatura a rulli tradizionale si basa spesso su regolazioni manuali e sull'esperienza dell'operatore, rendendo più complessa la produzione di grandi volumi e ad alta precisione.

Riferimenti

https://en.wikipedia.org/wiki/Forging

https://www.tfgusa.com/resources/metal-forging-processes-methods/

https://www.iqsdirectory.com/articles/forging.html

https://www.compass-anvil.com/forging-vs-casting