- 1.0Contesto e sfide principali

- 2.0Fucinatura a caldo: problemi di processo e usura degli utensili

- 3.0Approccio esistente: limitazioni della saldatura di leghe ad alta temperatura

- 4.0Implementazione: produzione di utensili di forgiatura con bimetalli saldati a esplosione

- 5.0Principali vantaggi della nuova soluzione

1.0Contesto e sfide principali

Nella produzione di forgiatura a caldo, il costo degli utensili è un fattore critico: può rappresentare fino a 15% del prezzo di forgiaturaPer molte aziende di forgiatura, gli utensili sono considerati "materiali di consumo" e la loro frequente sostituzione aumenta notevolmente i costi complessivi.

Dal punto di vista della produzione, la produzione di utensili si è a lungo basata su EDM (elettroerosione)Più recentemente, taglio ad alta velocità è diventato più comune. Mentre queste macchine possono elaborare materiali con durezza fino a 1600 MPa, non riescono ad affrontare la questione fondamentale: gli acciai per utensili perdono la maggior parte della loro resistenza meccanica a 700°C.

I tentativi precedenti si sono concentrati sulla saldatura di materiali più duri sulle superfici degli utensili. Tuttavia, questi metodi non hanno fornito soluzioni pratiche. Per superare questa limitazione, è stato sviluppato un nuovo approccio basato su saldatura a esplosione si propone di far progredire la tecnologia degli utensili di forgiatura.

2.0Fucinatura a caldo: problemi di processo e usura degli utensili

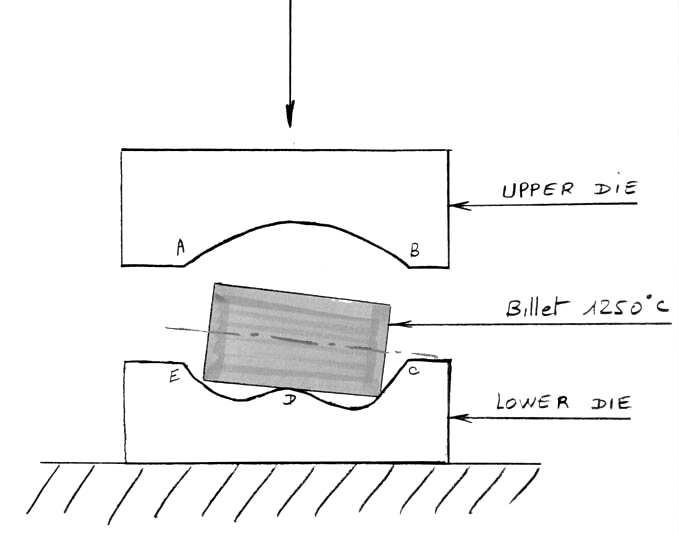

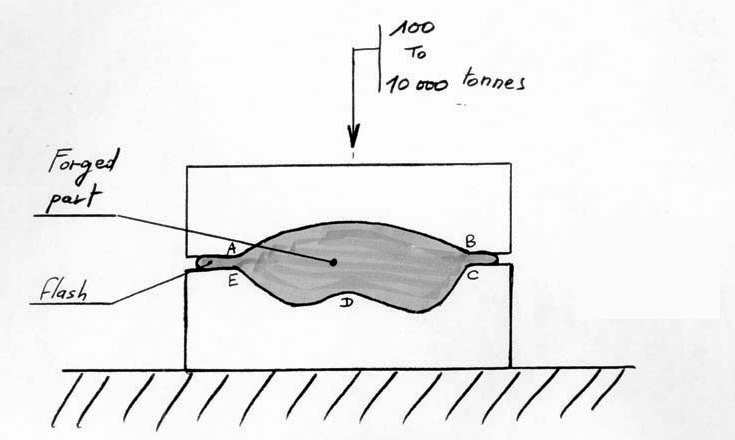

Processo di forgiatura a stampo:

- La billetta viene riscaldata a 1250°Ce inserito nello stampo inferiore.

- La matrice superiore applica la forza, modellando il pezzo nella geometria richiesta all'interno della cavità.

- Il materiale in eccesso forma delle sbavature, che vengono eliminate dopo la forgiatura.

Cause principali dell'usura degli utensili:

Durante la forgiatura, le regioni dell'utensile (A, B, C, D, E) sono esposte a tre sollecitazioni combinate:

- Stress termico: Contatto diretto con billette a 1250°C.

- Stress chimico: Reazioni dei materiali a temperature elevate.

- Stress meccanico: Alta pressione dalla matrice superiore.

Una limitazione critica è la prestazione di Acciaio Z38 CDV 5 (un acciaio per utensili per lavorazioni a caldo comunemente utilizzato). Dopo il trattamento termico, perde gran parte della sua resistenza a ~600°CNella produzione effettiva, le temperature superficiali raggiungono spesso 600–700°C, che rientra esattamente nella “zona di rottura” dell’acciaio per utensili.

Inoltre, la produzione di utensili convenzionali richiede la lavorazione dell'intera cavità in un blocco di acciaio solido (prima o dopo il trattamento termico). Questo il processo monolitico è estremamente costoso, amplificando ulteriormente l'onere economico.

3.0Approccio esistente: limitazioni della saldatura di leghe ad alta temperatura

Per mitigare l'usura degli utensili, l'industria ha studiato rivestimento in lega ad alta temperatura, con l'obiettivo di creare uno strato superficiale protettivo in grado di resistere 600–700°CVengono solitamente utilizzate leghe a base di nichel o cobalto. Vengono applicati due metodi di saldatura principali:

- Saldatura ad arco: Sulla superficie dell'utensile vengono depositate barre o fili di lega.

- Saldatura laser o a gas: Le polveri di lega vengono fuse e unite al substrato.

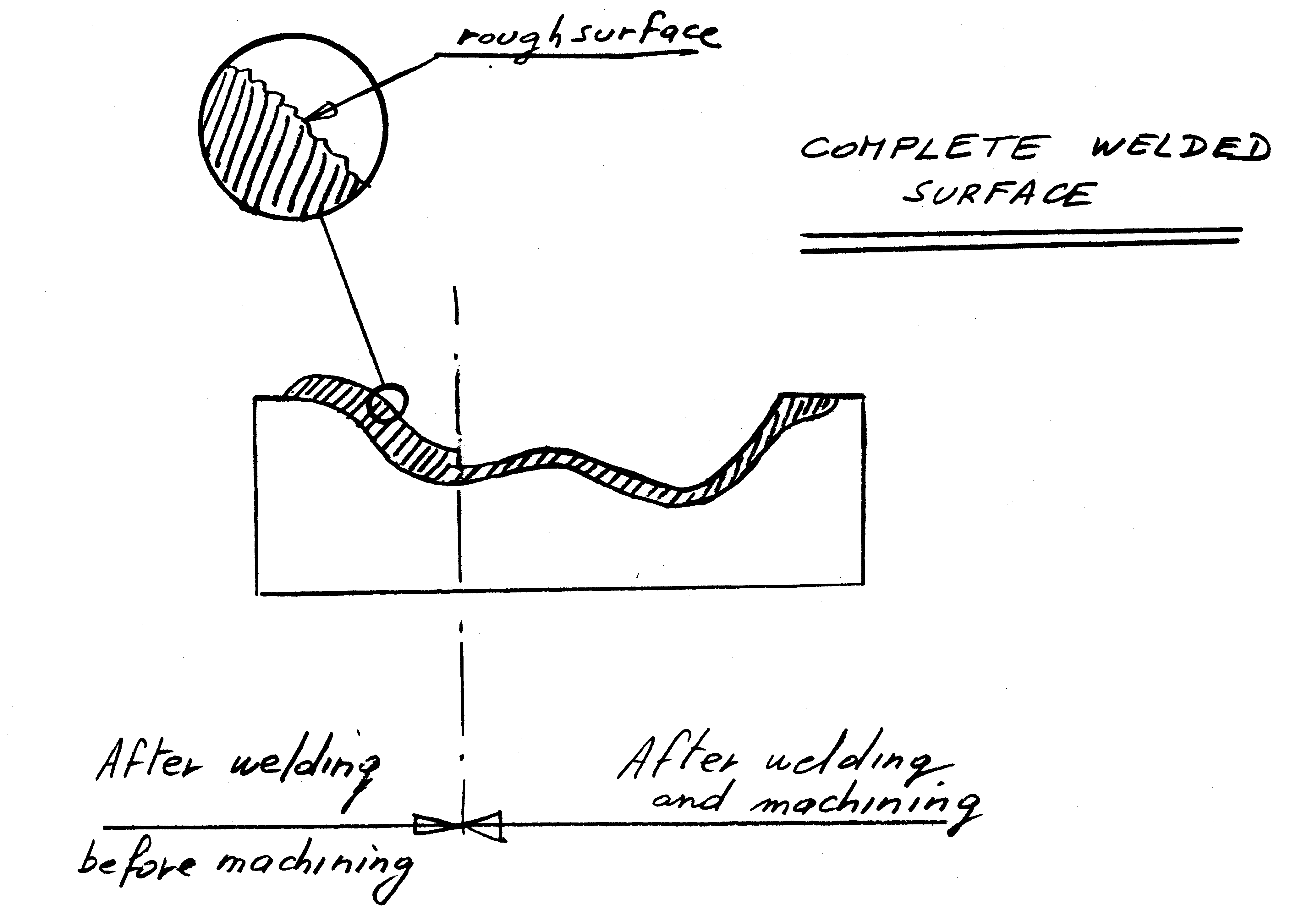

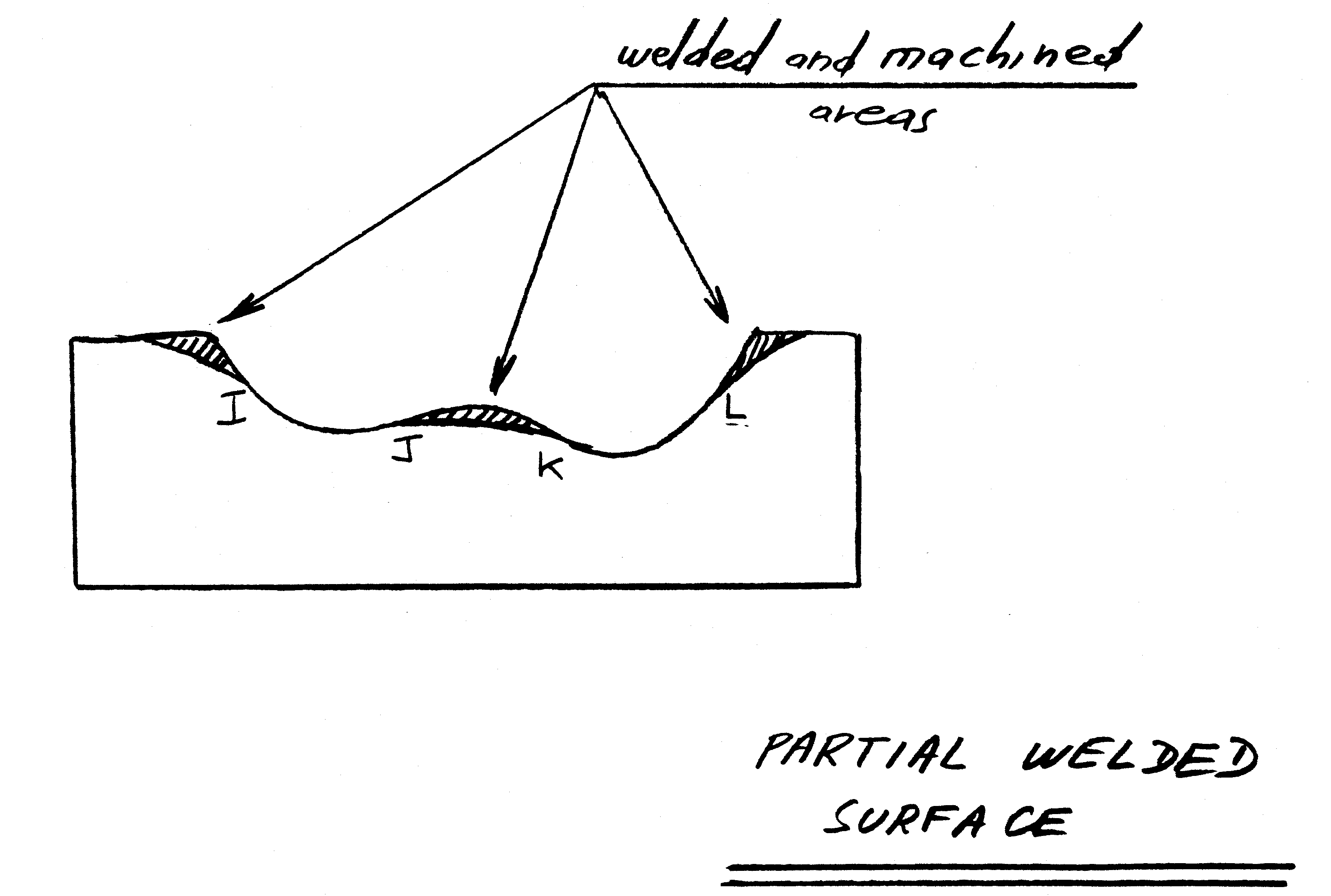

La copertura superficiale può essere applicata in due modi:

- Rivestimento su tutta la superficie: Rivestimento dell'intera cavità.

- Rivestimento localizzato: Concentrandosi sulle zone soggette a maggiore usura.

Tuttavia, questo metodo presenta due svantaggi critici:

- Elevati costi di post-elaborazione: Gli strati saldati sono ruvidi e disomogenei e richiedono lavorazioni meccaniche complesse per soddisfare gli standard di precisione. Questo è costoso e tecnicamente impegnativo.

- Degradazione dell'acciaio per utensili: Il processo di saldatura riscalda il substrato, riducendone la resistenza meccanica e accelerando l'usura nelle zone circostanti (I, J, K, L).

- Nucleo Tecnologia: principi e vantaggi della saldatura a esplosione

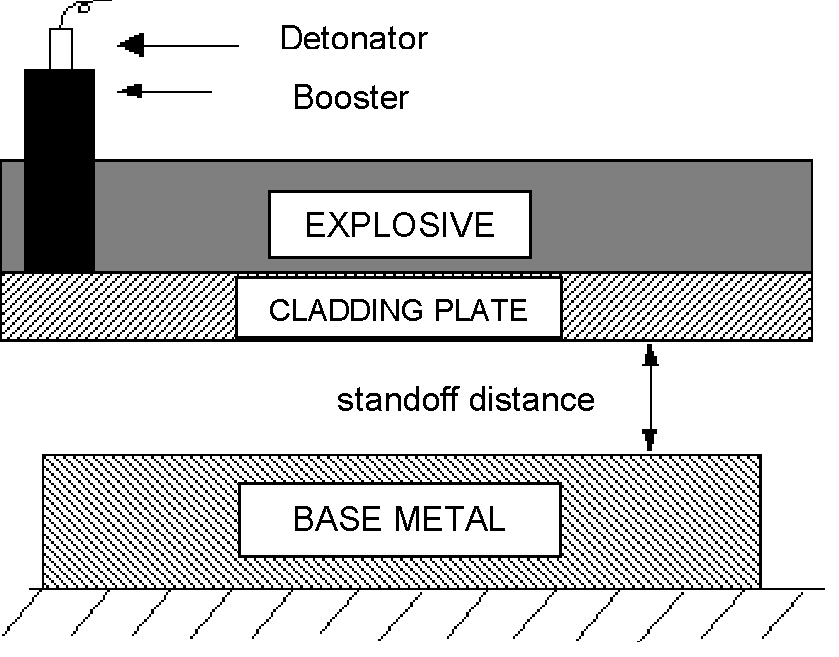

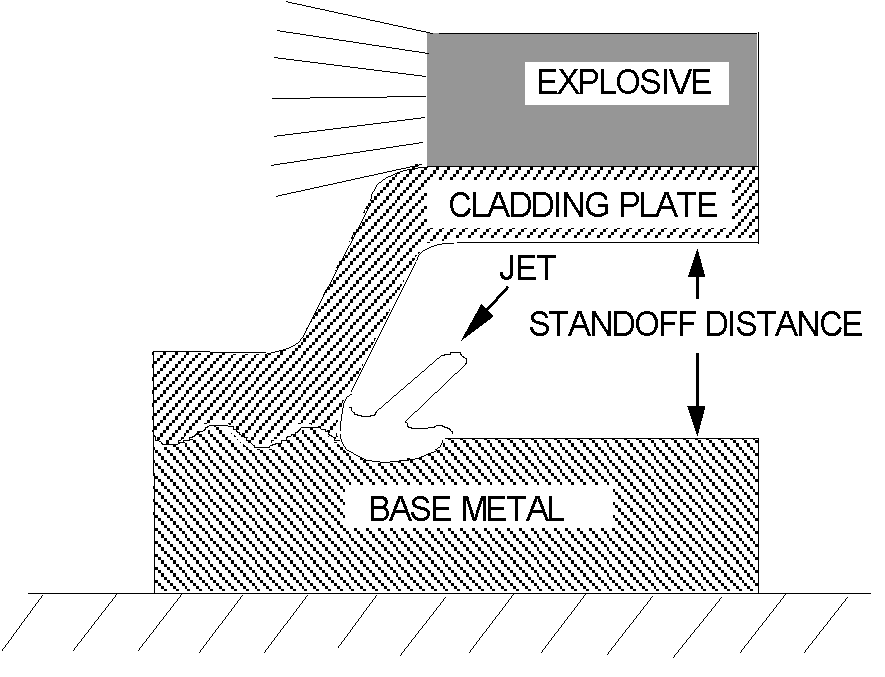

Principio di base:

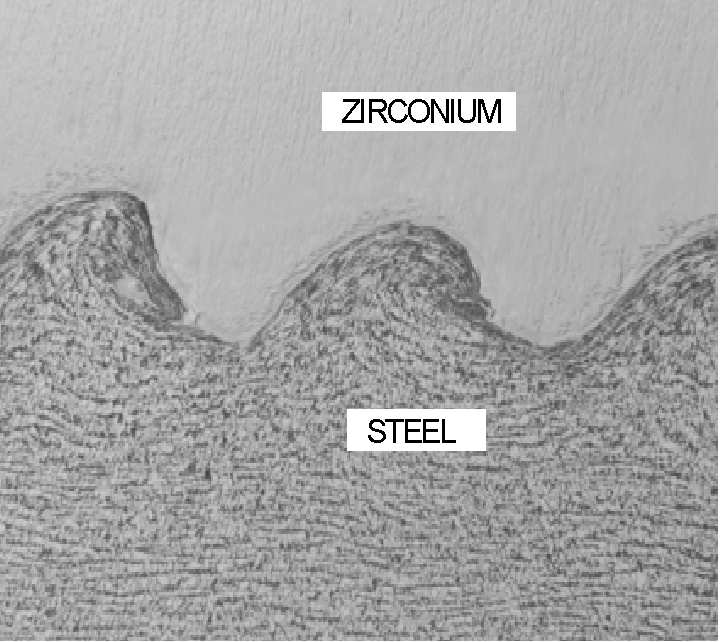

La saldatura a esplosione (nota anche come tecnologia di placcatura) è un processo di saldatura allo stato solido che non richiede riscaldamento. Il metodo prevede la proiezione di una piastra di placcatura (ad esempio, una lega ad alta temperatura) su una piastra di base (ad esempio, acciaio per utensili) utilizzando energia esplosiva. Sotto l'impatto ad alta velocità, i metalli si legano a livello atomico.

Durante tutto il processo, né il materiale di base né lo strato di rivestimento vengono riscaldati. Finché il materiale di rivestimento ha basso limite di snervamento ed elevata duttilitàè possibile unire un'ampia gamma di combinazioni di metalli.

Contesto dell'applicazione:

La saldatura a esplosione è stata ampiamente utilizzata in settori quali lavorazione chimica e costruzione navaleI suoi vantaggi — ampia area di incollaggio, elevata resistenza e nessun danno da calore — lo rendono molto promettente per le applicazioni di utensili per forgiatura a caldo.

4.0Implementazione: produzione di utensili di forgiatura con bimetalli saldati a esplosione

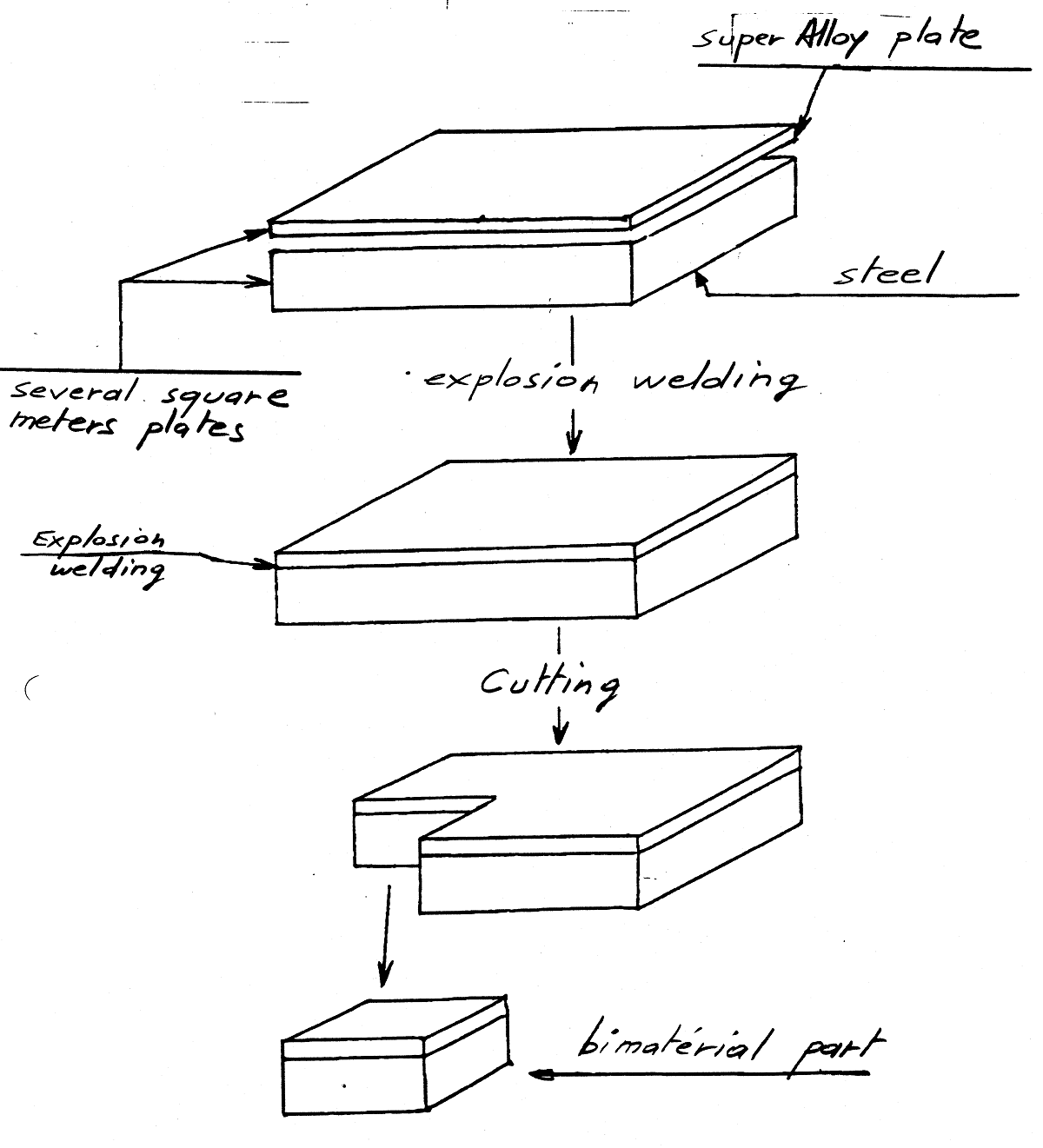

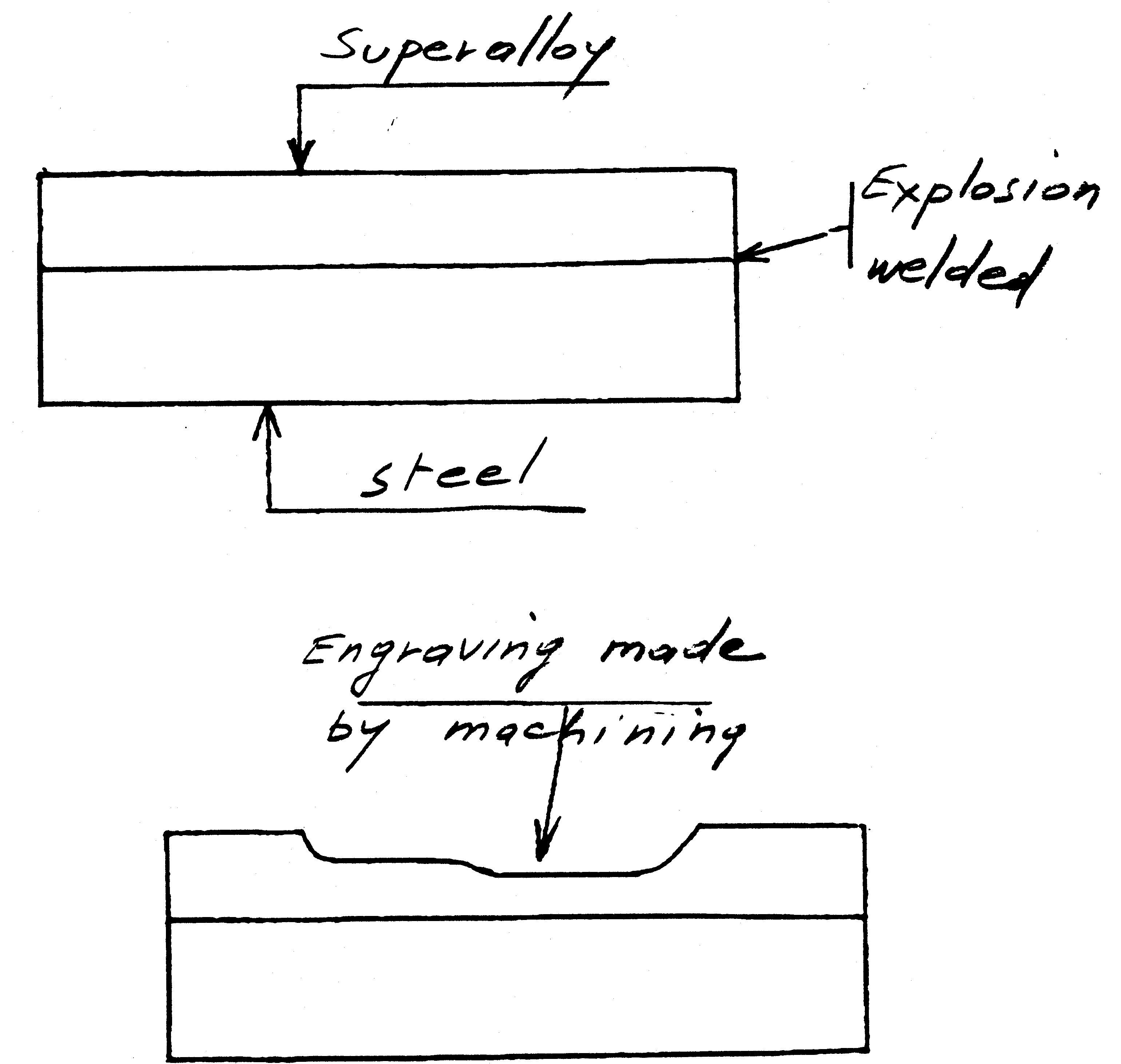

La nuova soluzione si compone di due fasi principali: preparazione della piastra bimetallica E lavorazione delle cavità.

Fase 1: Preparazione delle piastre bimetalliche

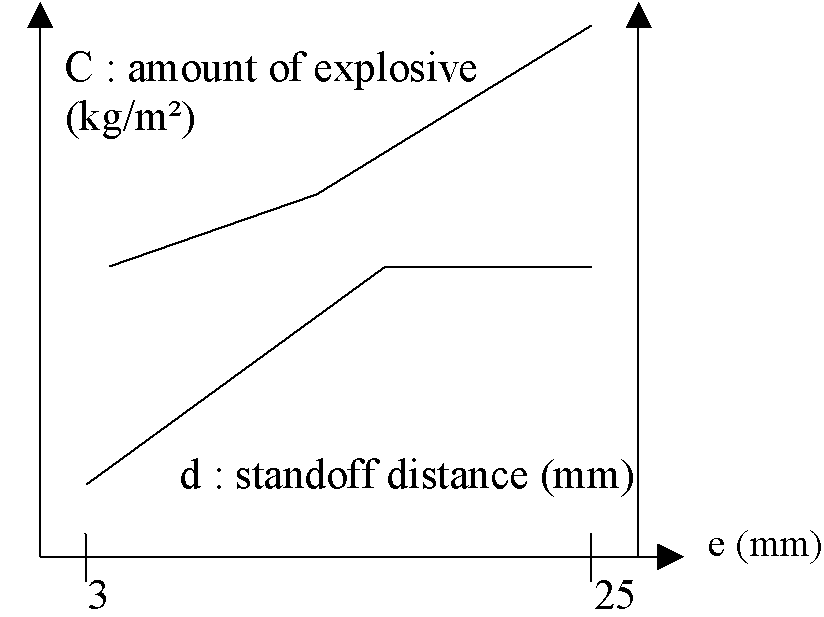

Le lastre di grandi dimensioni (fino a diversi metri quadrati) vengono unite mediante saldatura a esplosione:

Piastra di supporto: Acciaio per utensili selezionato per garantire resistenza strutturale.

Piastra di rivestimento: Lega resistente alle alte temperature, con spessore variabile da diversi millimetri a centimetri, che garantisce resistenza all'usura e al calore.

Fase 2: Lavorazione delle cavità degli utensili

Fase 1: Taglio dei billette

Le piastre bimetalliche vengono tagliate in billette più piccole in base alle dimensioni dell'utensile (in genere pochi decimetri quadrati).

Nota: Mentre le piastre più piccole possono essere saldate direttamente tramite esplosione, il taglio di piastre più grandi è più conveniente.

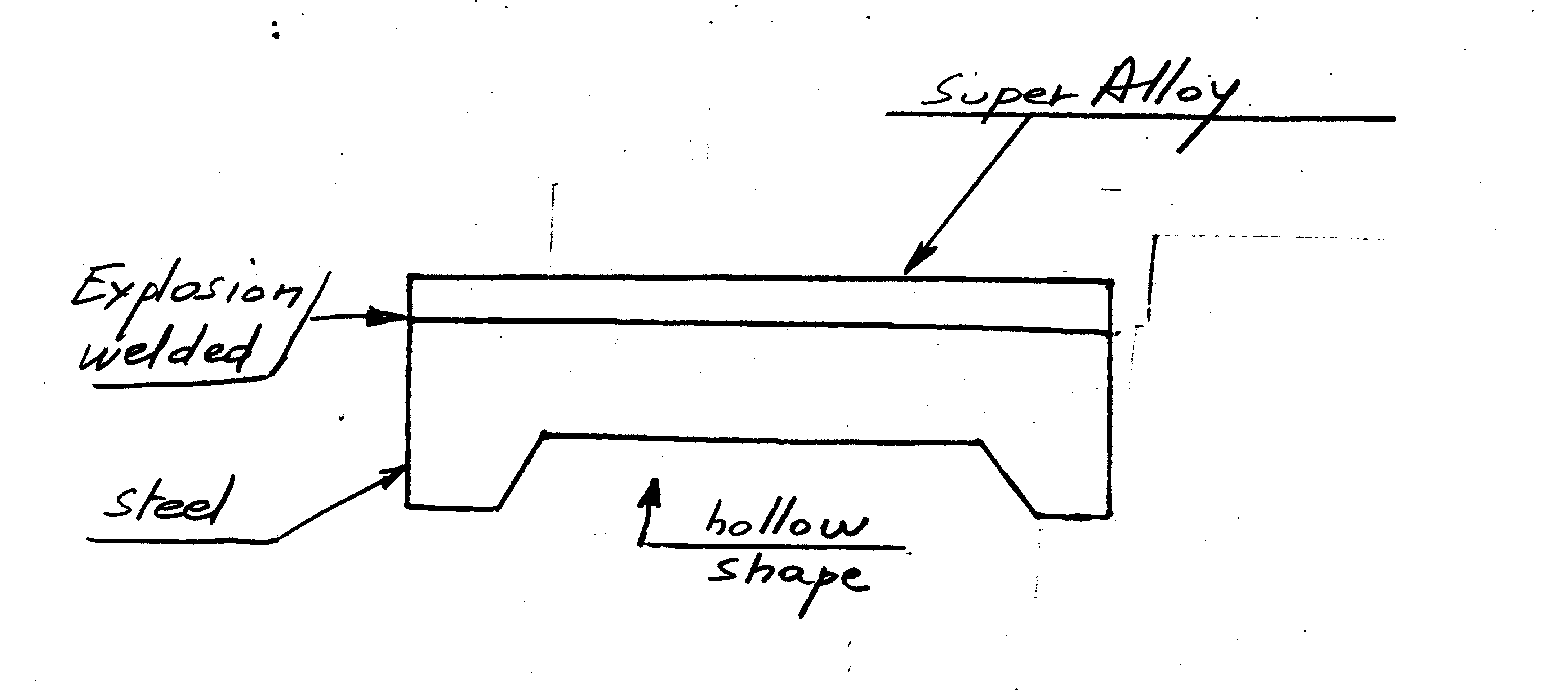

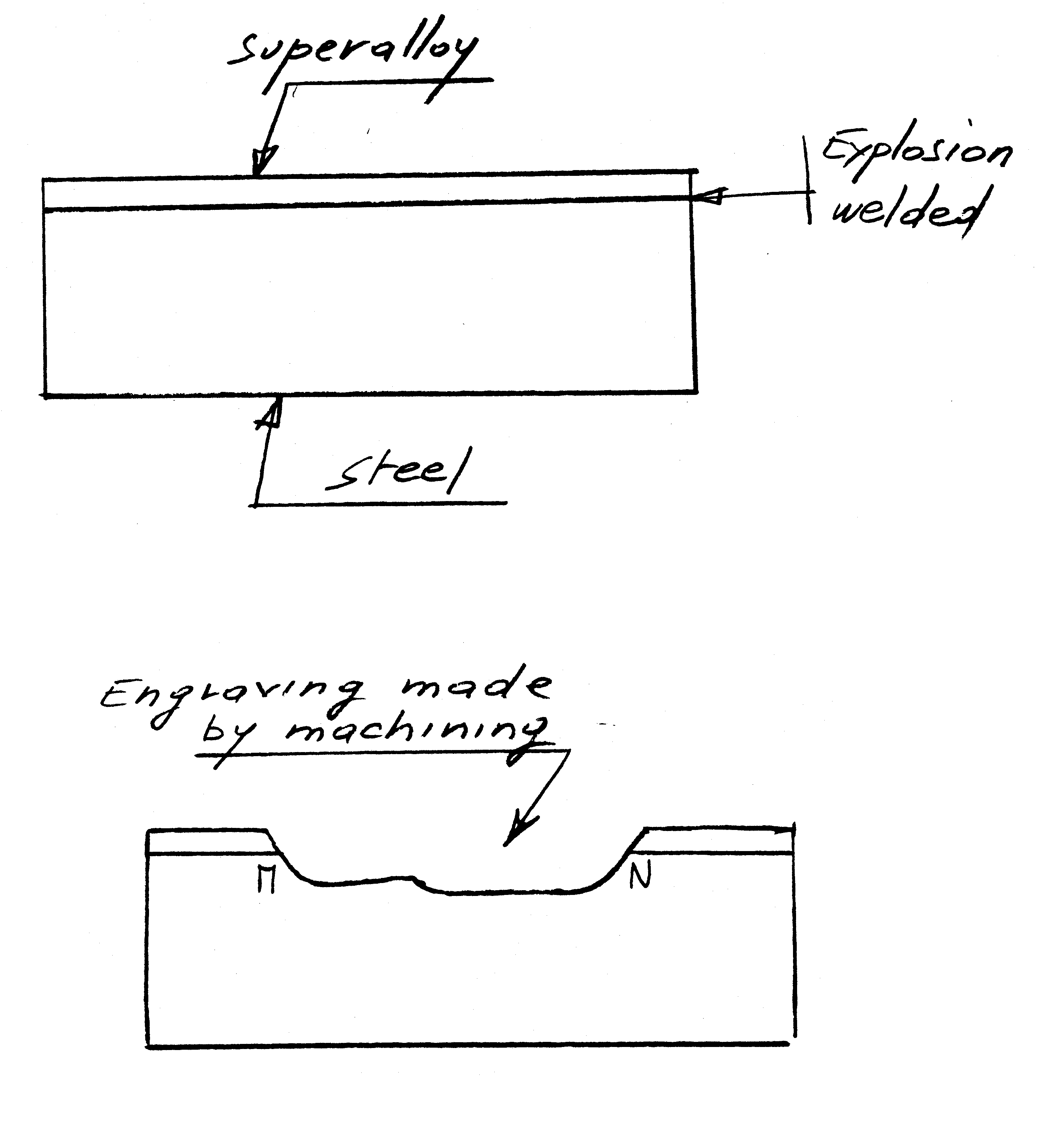

Fase 2: Prelavorazione delle cavità (facoltativo)

È possibile pre-lavorare una semplice rientranza sul lato in acciaio dell'utensile per controllare la deformazione durante la forgiatura e ridurre le forze di formatura. Questa rientranza può scomparire parzialmente durante la forgiatura e non è sempre necessaria.

Caso speciale: Per utensili di grandi dimensioni che richiedono forze di formatura significative, è possibile applicare una configurazione di rivestimento più sottile.

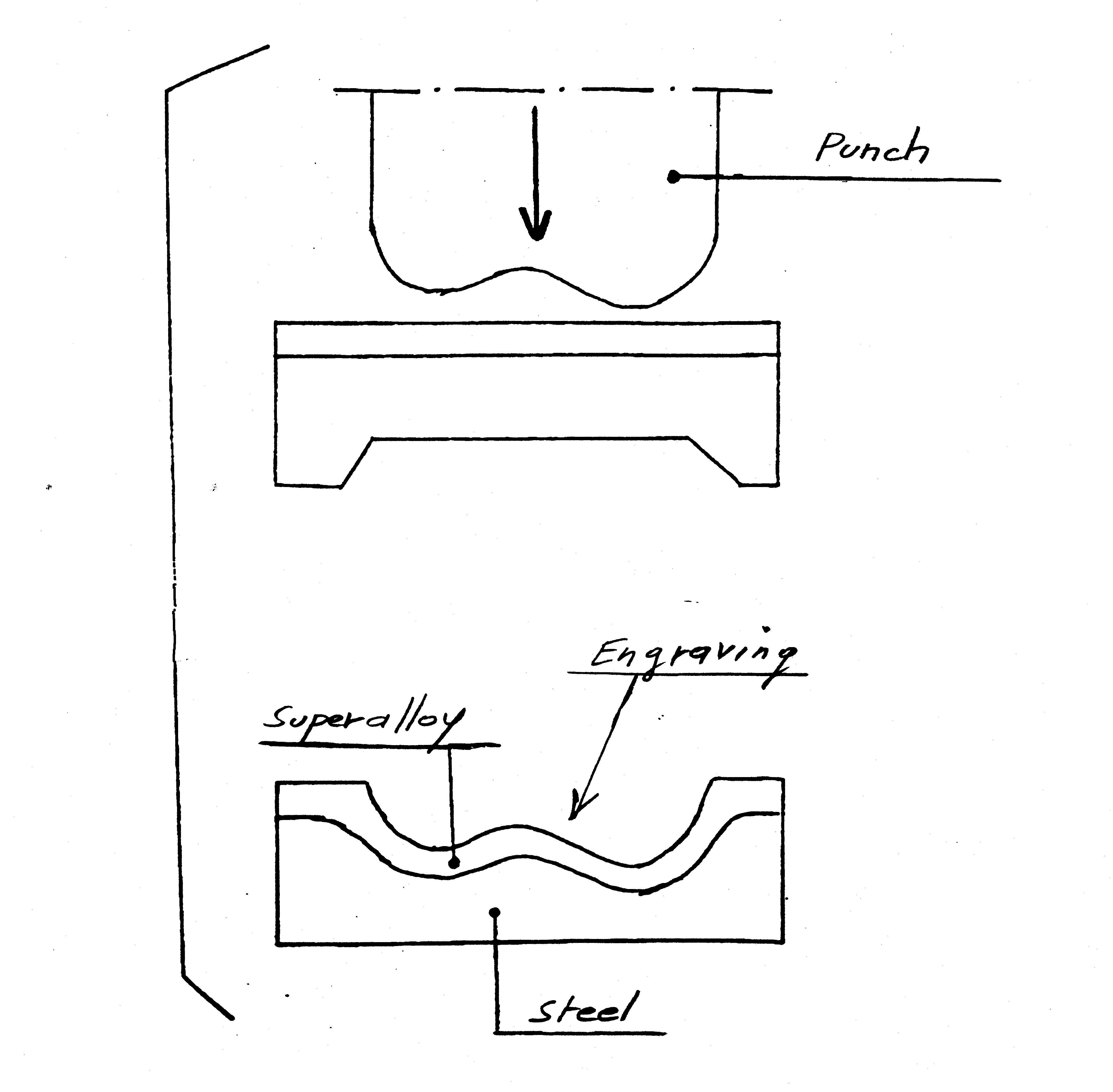

Fase 3: Forgiatura e finitura delle cavità

La billetta bimetallica (con o senza rientranza) viene riscaldata alla temperatura desiderata (forgiatura a freddo, a caldo o a caldo).

Un punzone con la geometria richiesta viene premuto dal lato del rivestimento fino alla profondità desiderata.

Per esigenze di precisione, la cavità può essere ulteriormente lavorata o lucidata. Per cavità poco profonde, è possibile anche la lavorazione diretta nello strato di rivestimento.

Post-elaborazione:

A seconda delle proprietà della lega e dell'acciaio per utensili, l'utensile forgiato viene sottoposto a uno specifico trattamento termico. Le superfici esterne che si collegano alle attrezzature di forgiatura vengono lavorate secondo necessità per garantirne la corretta installazione.

5.0Principali vantaggi della nuova soluzione

- Durata dell'utensile notevolmente prolungata:

I test dimostrano che gli utensili bimetallici saldati a esplosione possono raggiungere 3–4 volte la durata della vitadegli utensili convenzionali, riducendo notevolmente la frequenza di sostituzione. - Costi di produzione ridotti:

Negli strumenti tradizionali, i costi sono solitamente distribuiti come: Materiale 25%, lavorazione 65%, trattamento termico 10%Con la nuova soluzione:

Costo del materiale: Rimane sostanzialmente invariato. Il costo aggiuntivo delle leghe ad alta temperatura e della saldatura a esplosione può essere compensato selezionando un acciaio di base più economico.

Costo di lavorazione: Notevolmente ridotto. Si evita la lavorazione di cavità a blocco intero, semplificando il com.

- Maggiore competitività delle forgiature:

I costi degli utensili in genere rappresentano 5–15% di prezzo di forgiatura, a seconda del tipo di apparecchiatura, della geometria dell'utensile e delle condizioni di lubrificazione. L'adozione di questa nuova soluzione può ridurre i prezzi di forgiatura di 4% per la forgiatura a stampo e fino a 10% per la forgiatura a pressa.