- 1.0Che cosa è un dispositivo di fissaggio per macchine utensili?

- 2.0Come vengono classificati gli accessori delle macchine utensili?

- 3.0Quali sono i componenti di base di un dispositivo di fissaggio per macchine utensili?

- 4.0Principi fondamentali del posizionamento del pezzo

- 5.0Elementi di posizionamento del pezzo comunemente utilizzati

- 6.0Come calcolare l'altezza di posizionamento del blocco a V e il gioco del perno sollevato

- 7.0Come ottenere un serraggio affidabile del pezzo in lavorazione

- 7.1Requisiti di base per i dispositivi di serraggio

- 7.2Come selezionare la direzione e il punto di applicazione della forza di serraggio

- 7.3Metodi per la stima della forza di serraggio

- 7.4Tipici meccanismi di serraggio

- 7.5Quali sono le caratteristiche dei comuni sistemi di azionamento pneumatico e idraulico?

- 8.0Come selezionare l'attrezzatura appropriata per la macchina utensile in base ai requisiti di produzione

- 9.0Domande frequenti sui componenti di fissaggio delle macchine utensili

1.0Che cosa è un dispositivo di fissaggio per macchine utensili?

Durante la lavorazione di componenti su torni, fresatrici, trapani, torni, presse per stampaggio e altre attrezzature per la lavorazione dei metalli, il pezzo deve essere prima posizionato correttamente e in modo fisso sulla macchina per garantire la precisione della lavorazione. Questo processo prevede due fasi chiave:

- Posizionare con precisione il pezzo in lavorazione

- Fissare saldamente il pezzo in lavorazione

Il processo completo di posizionamento e serraggio è denominato impostazione del pezzo, mentre l'attrezzatura di processo utilizzata per realizzare questa impostazione è nota come attrezzatura della macchina utensile.

2.0Come vengono classificati gli accessori delle macchine utensili?

Gli utensili per macchine utensili possono essere classificati da più prospettive, con i seguenti metodi di classificazione principali:

2.1Classificazione per grado di specializzazione

- Dispositivi di serraggio multiuso: dispositivi di serraggio standardizzati che possono essere utilizzati per serrare diversi pezzi senza regolazioni o con solo piccole regolazioni. Esempi tipici includono mandrini autocentranti a tre griffe, mandrini indipendenti a quattro griffe, morse per macchine utensili, tavole rotanti e divisori. Questi dispositivi sono utilizzati principalmente per la produzione di pezzi singoli o di piccoli lotti.

- Dispositivi speciali: dispositivi progettati e realizzati specificamente per una particolare lavorazione di un pezzo specifico. Sono caratterizzati da strutture compatte e da un funzionamento pratico e sono utilizzati principalmente nella produzione stabile e di grandi volumi, come ad esempio i dispositivi di stampaggio dedicati per i pannelli della carrozzeria automobilistica.

- Dispositivi regolabili: dispositivi che possono essere adattati per lavorare pezzi di forma e dimensioni simili regolando o sostituendo determinati componenti dopo la lavorazione di un tipo di pezzo. Sono comunemente utilizzati nella produzione di lotti di piccole e medie dimensioni.

- Apparecchiature modulari: Apparecchiature assemblate in base a specifici requisiti di processo utilizzando un set di componenti ed elementi standard prefabbricati. Dopo l'uso, possono essere smontate o riconfigurate. I loro vantaggi includono cicli di produzione più brevi e una ridotta varietà e quantità di apparecchi speciali, rendendoli adatti per prove di nuovi prodotti e produzioni multivariabili in piccoli lotti.

- Dispositivi di trasferimento: dispositivi utilizzati nelle linee di produzione automatizzate per pezzi specifici. Oltre a bloccare il pezzo, svolgono anche la funzione di trasportarlo lungo la linea automatica.

2.2Classificazione per tipo di macchina utensile

- Attrezzature per torni

- Attrezzature per fresatrici

- Attrezzature per perforatrici

- Attrezzature per alesatrici

- Attrezzature per macchine per la filatura

- Attrezzature per presse di stampaggio

- Altri dispositivi di fissaggio per macchine utensili

2.3Classificazione per fonte di alimentazione

- Apparecchiature manuali

- Apparecchiature pneumatiche

- Apparecchiature idrauliche

- Apparecchi elettromagnetici

- Tipi simili

3.0Quali sono i componenti di base di un dispositivo di fissaggio per macchine utensili?

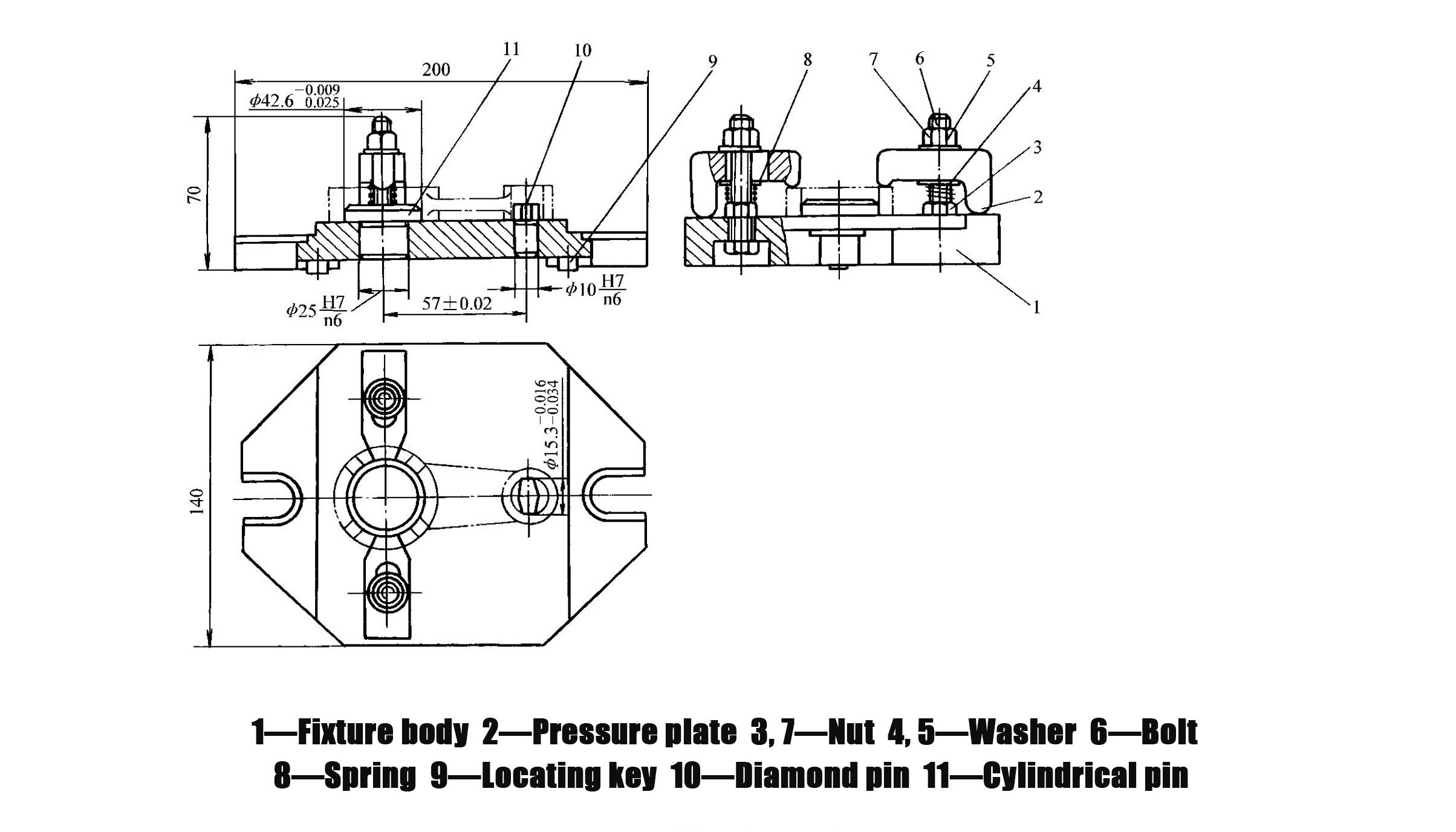

Sebbene le attrezzature per macchine utensili varino per forma e applicazione, i loro componenti di base sono sostanzialmente gli stessi. Prendendo come esempio le attrezzature di fresatura CNC per la fresatura di cave per bielle, le attrezzature di foratura per la lavorazione di fori e le attrezzature per lamiere per presse per stampaggio, i componenti principali sono descritti di seguito. Queste attrezzature condividono strutture di base simili, con differenze principalmente negli elementi di posizionamento e serraggio per adattarsi alle diverse macchine:

- Dispositivo di posizionamento

- Composto da elementi di posizionamento e dalle loro combinazioni

- Utilizzato per determinare la posizione corretta del pezzo in lavorazione all'interno del dispositivo di fissaggio

- Esempi tipici includono perni cilindrici e perni a forma di diamante

- Dispositivo di serraggio

- Utilizzato per fissare il pezzo in lavorazione nella sua posizione predeterminata, assicurando che non si muova sotto l'azione di forze esterne durante la lavorazione

- In genere include elementi di serraggio, meccanismi di trasmissione e componenti di potenza, come piastre di pressione, dadi, rondelle, bulloni e molle

- Corpo dell'apparecchio

- Il componente di base che collega tutti gli elementi e i dispositivi di fissaggio in una struttura rigida e integrata

- Garantisce la precisione e la rigidità complessive dell'apparecchio

- Altri elementi e dispositivi

- Includere chiavi di localizzazione, componenti operativi ed elementi di collegamento standardizzati

- Gli apparecchi utilizzati su macchine utensili di uso generale possono anche essere dotati di dispositivi di impostazione degli utensili e meccanismi di indicizzazione

Nota:Struttura dell'attrezzatura per la fresatura delle cave delle bielle (Figura 1-27):

- Corpo dell'apparecchio

- Piastra di pressione

- Noci

- Rondelle

- Bullone

- Primavera

- Chiave di localizzazione

- Spilla di diamanti

- Perno cilindrico

4.0Principi fondamentali del posizionamento del pezzo

4.1Qual è il principio fondamentale del posizionamento del pezzo?

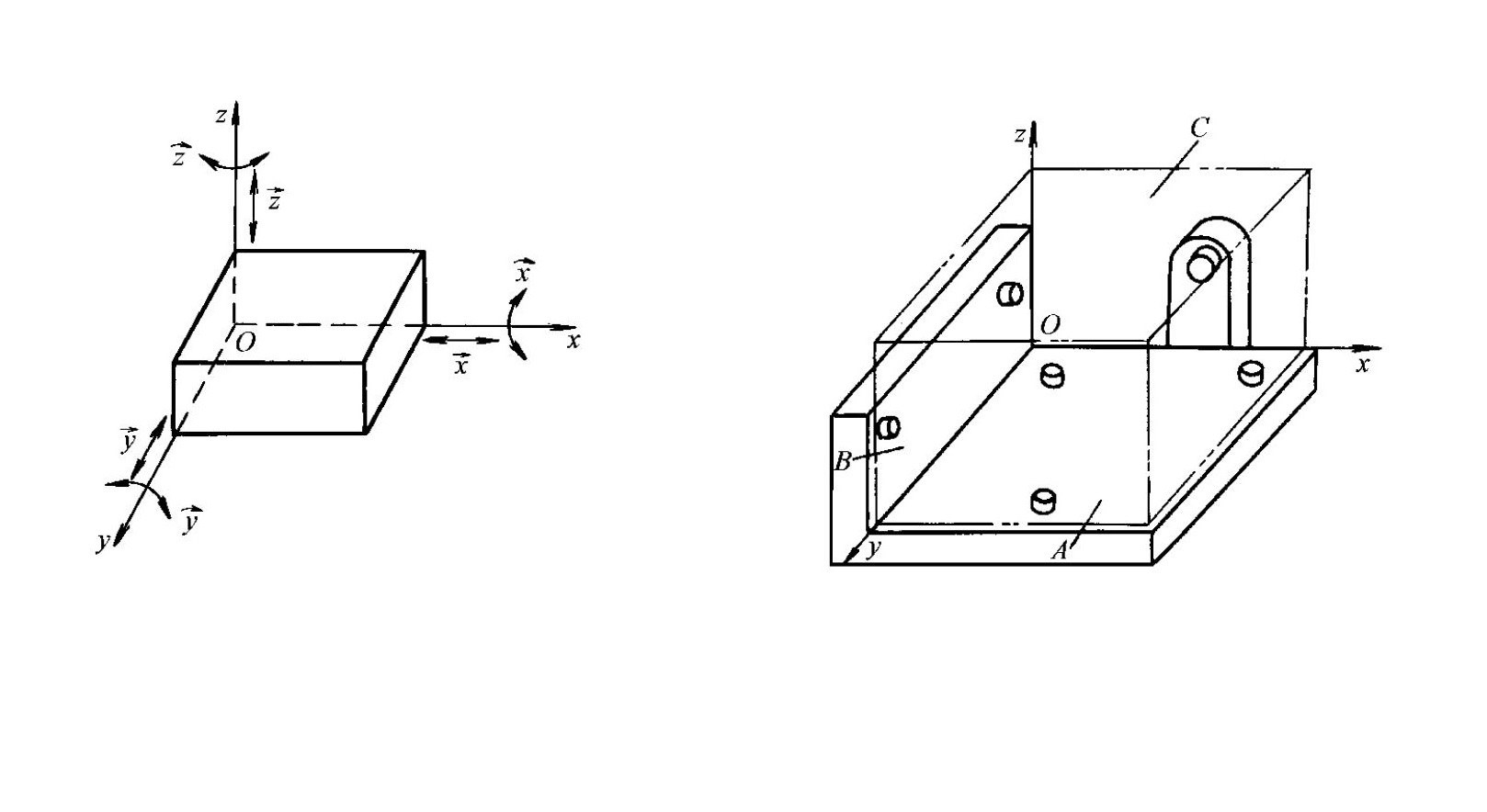

Il principio del posizionamento a sei punti

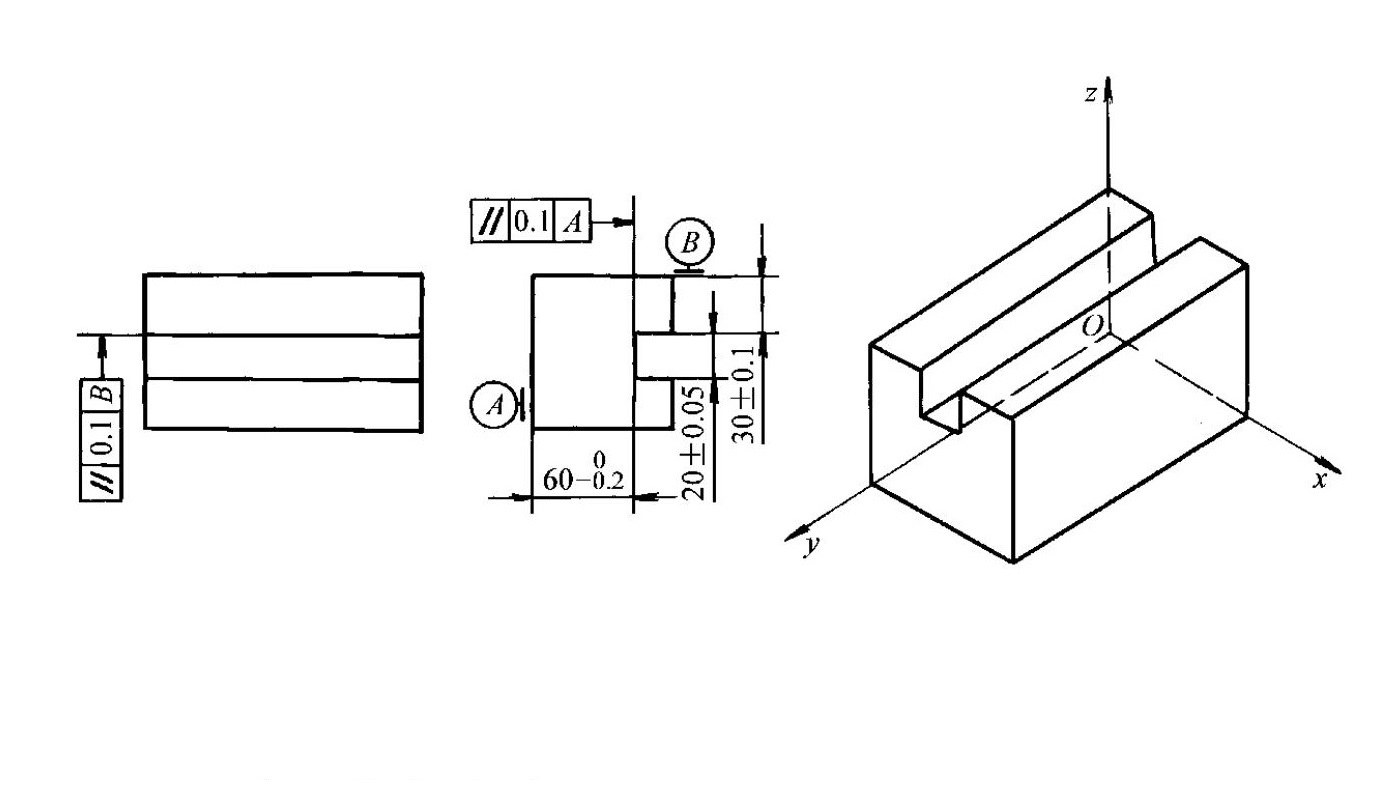

- Un pezzo nello spazio ha sei gradi di libertà: tre gradi di libertà traslazionali lungo gli assi x, y e z e tre gradi di libertà rotazionali attorno agli assi x, y e z (Figura 1-28)

- Per determinare completamente la posizione di un pezzo in lavorazione, è necessario disporre sei punti di supporto (elementi di posizionamento) come richiesto per limitare questi sei gradi di libertà, con ogni punto di supporto che limita un grado di libertà corrispondente

- Questo concetto è noto come principio di posizionamento a sei punti

- Casi applicativi per diversi pezzi:

- Pezzi rettangolari: quando si lavorano piani su una pialla o si fresano scanalature su una fresatrice, la superficie inferiore A è posizionata su tre punti di appoggio non collineari, limitando tre gradi di libertà; la superficie laterale B è a contatto con due punti di appoggio disposti lungo la direzione della lunghezza, limitando due gradi di libertà; la superficie terminale C è a contatto con un punto di appoggio, limitando un grado di libertà (Figura 1-29)

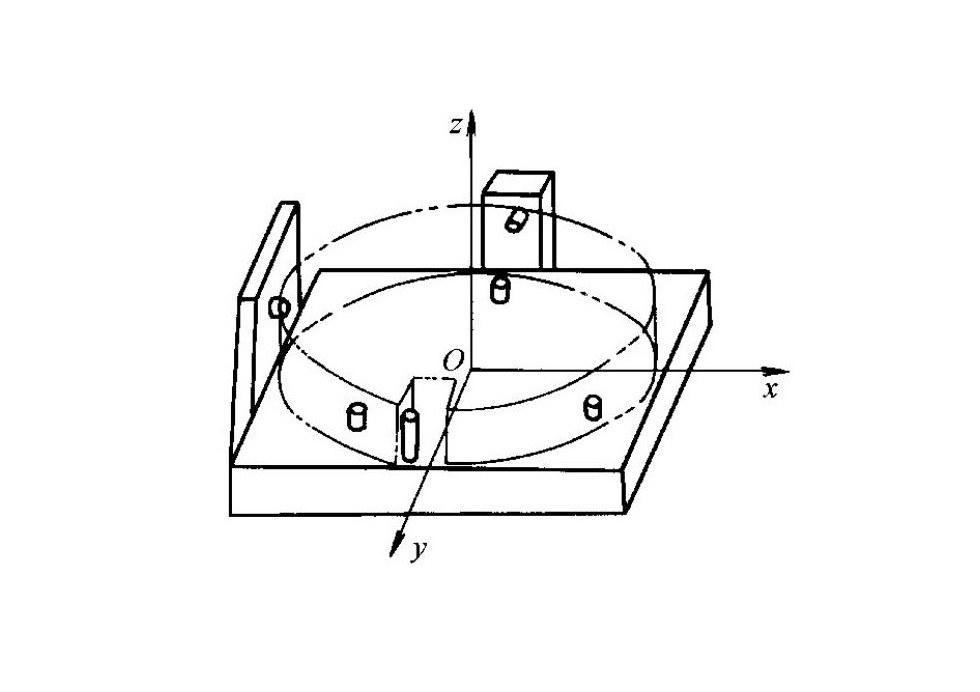

- Pezzi lavorati a forma di disco: durante la rettifica cilindrica esterna su una rettificatrice o la formatura su una macchina per la filatura, la superficie planare poggia su tre punti di appoggio, limitando tre gradi di libertà; la superficie cilindrica entra in contatto con due punti di appoggio laterali, limitando due gradi di libertà; una superficie laterale della fessura entra in contatto con un singolo punto di appoggio, limitando un grado di libertà (Figura 1-30)

Relazione tra gradi di libertà limitati e requisiti di lavorazione

- I gradi di libertà che influenzano i requisiti di lavorazione devono essere limitati

- I gradi di libertà che non influenzano la precisione della lavorazione non devono essere limitati

- Esempio: quando si fresa una scanalatura passante come mostrato nella Figura 1-31 o si forano fori su un macchina perforatrice per garantire la perpendicolarità del foro, cinque gradi di libertà influenzano i requisiti di lavorazione, mentre uno non lo fa e può rimanere illimitato

Classificazione dei metodi di posizionamento

- Posizionamento completo: tutti e sei i gradi di libertà del pezzo sono limitati (Figure 1-29 e 1-30); questo metodo è adatto per operazioni con requisiti di elevata precisione

- Posizionamento incompleto: sono limitati meno di sei gradi di libertà, ma i requisiti di lavorazione sono comunque soddisfatti (Figura 1-31); questo è il metodo di posizionamento più comunemente utilizzato nella lavorazione pratica

- Sottoposizionamento: i gradi di libertà che dovrebbero essere limitati in base ai requisiti di lavorazione non sono limitati, rendendo impossibile garantire la precisione della lavorazione; questo metodo è severamente proibito; ad esempio, nella Figura 1-31, se un grado di libertà che influisce sulla precisione dimensionale o sul parallelismo non è limitato, il requisito di lavorazione corrispondente non può essere garantito

- Sovraposizionamento: uno o più gradi di libertà del pezzo in lavorazione vengono ripetutamente limitati da diversi elementi di posizionamento; nello schema di posizionamento della biella mostrato nella Figura 1-32a, il perno lungo e la piastra di supporto limitano ripetutamente due gradi di libertà, il che può causare la deformazione del pezzo in lavorazione o del perno e influire sulla precisione della lavorazione; la sostituzione del perno lungo con un perno corto può eliminare il sovraposizionamento (Figura 1-32d)

- Standard di giudizio per il sovra-posizionamento: deve essere analizzato caso per caso; se provoca deformazioni, non deve essere utilizzato; se non influisce sul posizionamento e aiuta a migliorare la precisione, può essere adottato in modo appropriato

4.2Qual è la differenza tra un dato di localizzazione e una superficie di localizzazione?

- Dato di localizzazione

- Un riferimento sul pezzo utilizzato per determinare la sua posizione corretta

- Può essere un punto, una linea o una superficie

- In alcuni casi è un elemento virtuale che non esiste fisicamente, come l'asse di un foro o di un albero, o il piano centrale simmetrico tra due superfici

- Superficie di localizzazione

- Il supporto fisico del dato di localizzazione

- La superficie effettiva del pezzo in lavorazione che entra direttamente in contatto con gli elementi di posizionamento

- Esempi tipici di distinzione:

- Esempio 1: quando un pezzo viene posizionato tramite un foro, il riferimento di posizionamento è l'asse del foro (virtuale), mentre la superficie di posizionamento è la superficie interna del foro (superficie di contatto effettiva)

- Esempio 2: Quando un pezzo in lavorazione viene posizionato da un piano, il riferimento di posizionamento e la superficie di posizionamento coincidono e sono lo stesso piano

5.0Elementi di posizionamento del pezzo comunemente utilizzati

5.1Elementi di posizionamento per la posizione planare

- Supporti primari (utilizzati per il posizionamento e la limitazione dei gradi di libertà)

- Supporti fissi

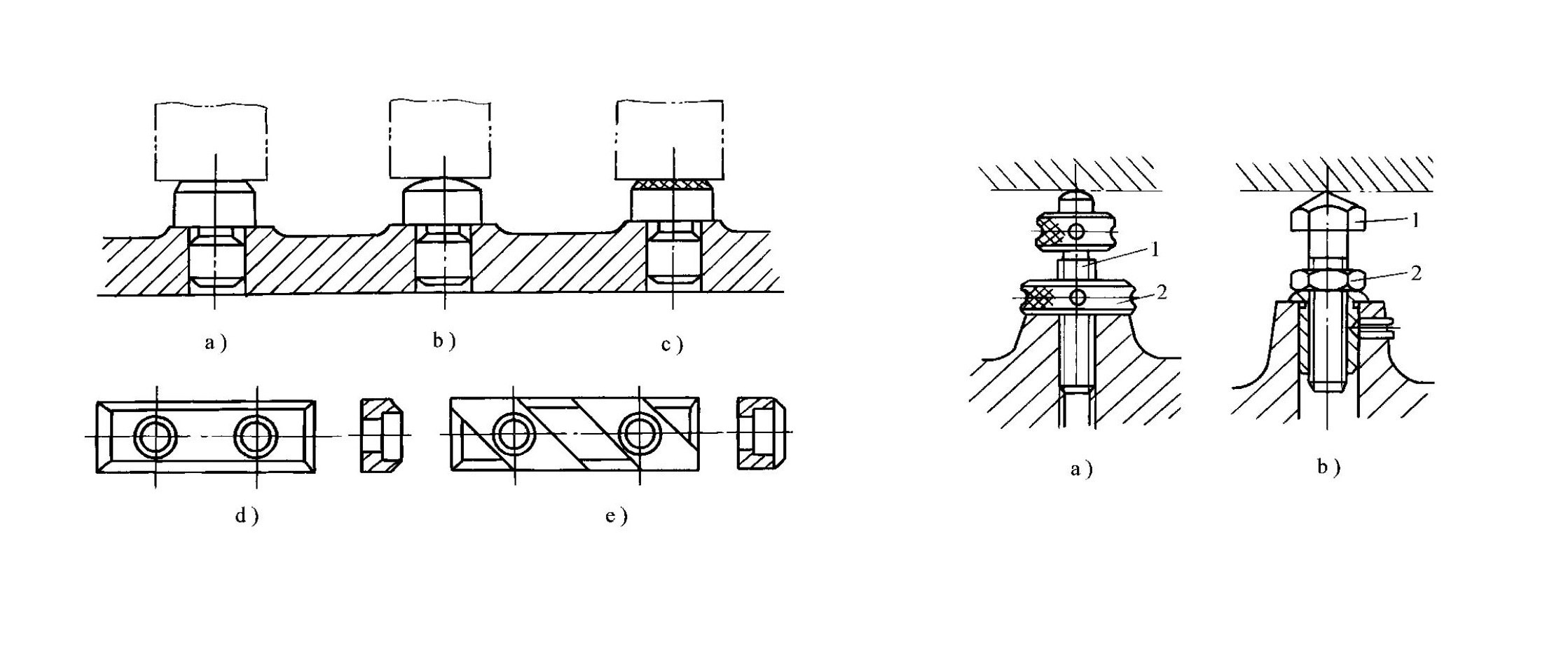

- Includere perni di supporto e piastre di supporto (Figura 1-33), che rimangono fissi durante l'uso

- Scenari applicativi per diverse tipologie:

- Per il posizionamento su un piano lavorato vengono utilizzati perni di supporto a testa piatta (Figura 1-33a) o piastre di supporto (Figure 1-33d e 1-33e)

- I perni di supporto a testa sferica (Figura 1-33b) vengono utilizzati per il posizionamento su superfici ruvide

- I perni di supporto con testa dentata (Figura 1-33c) vengono utilizzati per il posizionamento della superficie laterale per aumentare l'attrito e impedire lo slittamento del pezzo in lavorazione

- Caratteristiche delle diverse piastre di supporto:

- La piastra di supporto mostrata nella Figura 1-33d ha una struttura semplice ed è facile da realizzare, ma i trucioli vicino ai fori sono difficili da rimuovere; è adatta per il posizionamento su superfici laterali e superiori

- La piastra di supporto nella Figura 1-33e consente una facile rimozione dei trucioli ed è adatta per il posizionamento della superficie inferiore

- Supporti regolabili

- Utilizzato quando è necessario regolare l'altezza del perno di supporto (Figura 1-34)

- Fasi di regolazione: allentare il controdado 2, impostare il perno di regolazione 1 all'altezza desiderata, quindi serrare il controdado 2

- Utilizzato principalmente per il posizionamento approssimativo quando le dimensioni e la forma del pezzo grezzo variano in modo significativo

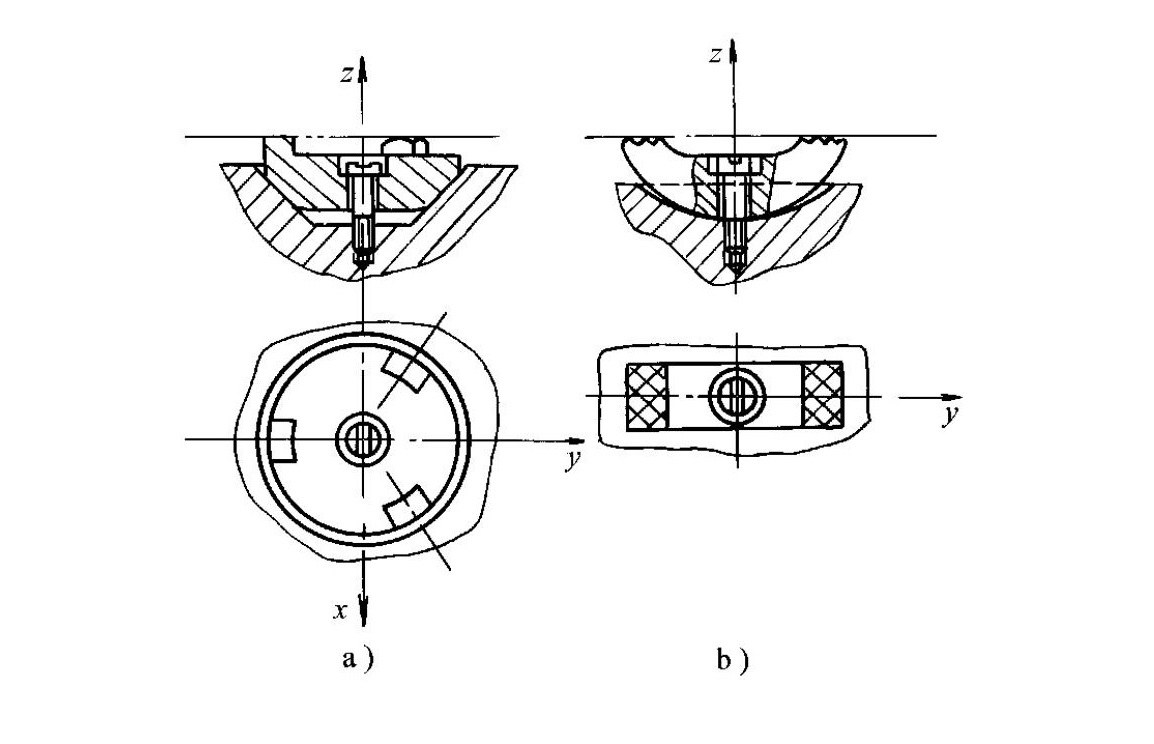

- Supporti autoallineanti (supporti flottanti)

- Regolano automaticamente la loro posizione durante il posizionamento finché tutti i punti di contatto non toccano il pezzo (tipo a tre punti nella Figura 1-35a e tipo a due punti nella Figura 1-35b)

- La loro funzione è equivalente a un singolo punto di supporto del posizionamento, limitando solo un grado di libertà

- Migliorare la rigidità e la stabilità del pezzo in lavorazione

- Adatto per la lavorazione di lamiere sottili in acciaio con rigidità insufficiente, come su presse per stampaggio

- Supporti ausiliari

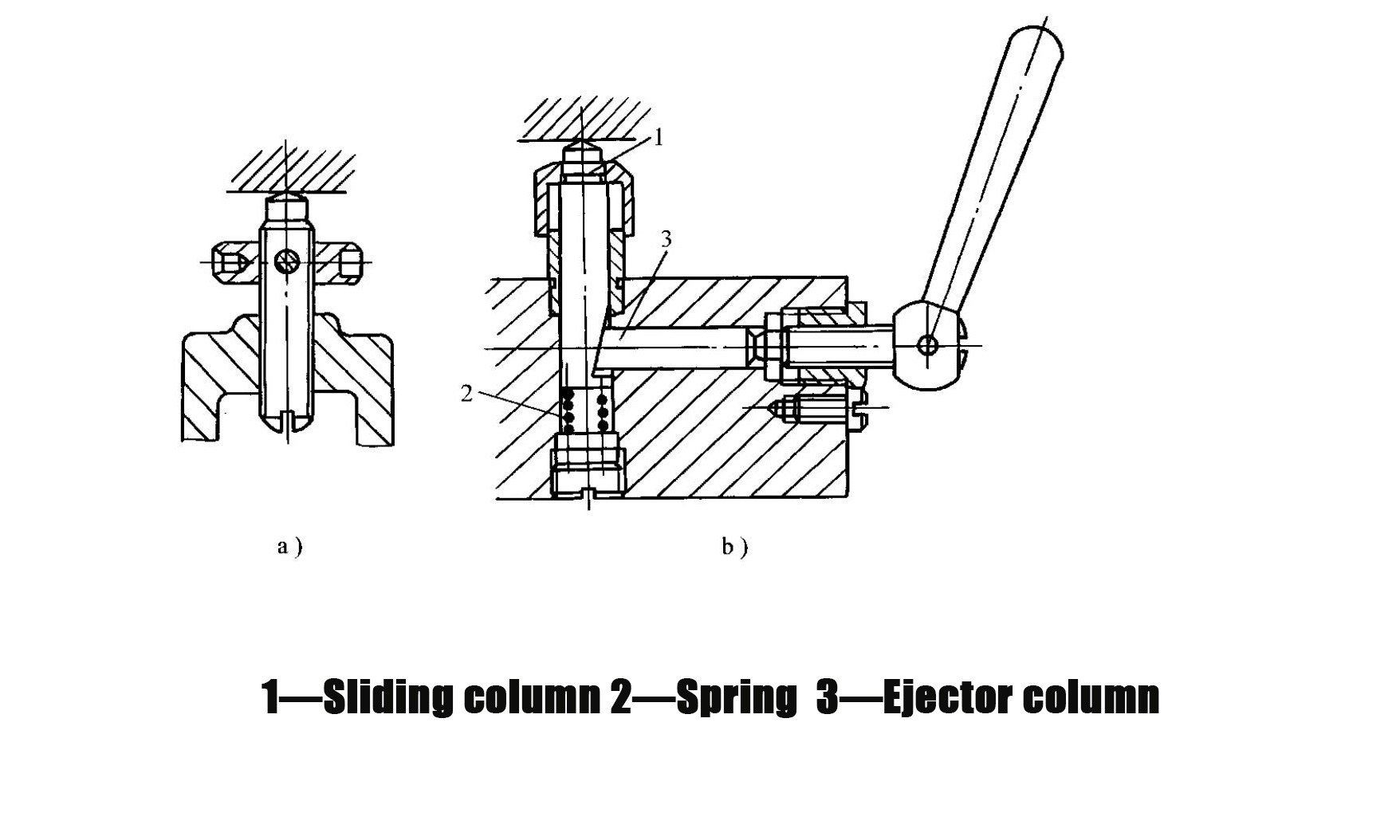

- Utilizzato per migliorare la rigidità e la stabilità del serraggio senza eseguire una funzione di posizionamento e senza influenzare il posizionamento originale (Figura 1-36)

- Caratteristiche delle diverse strutture:

- La struttura nella Figura 1-36a è semplice ma inefficiente

- La figura 1-36b mostra un supporto ausiliario autoallineante caricato a molla, in cui la molla 2 spinge la colonna scorrevole 1 a contatto con il pezzo in lavorazione e l'asta di supporto 3 la blocca in posizione

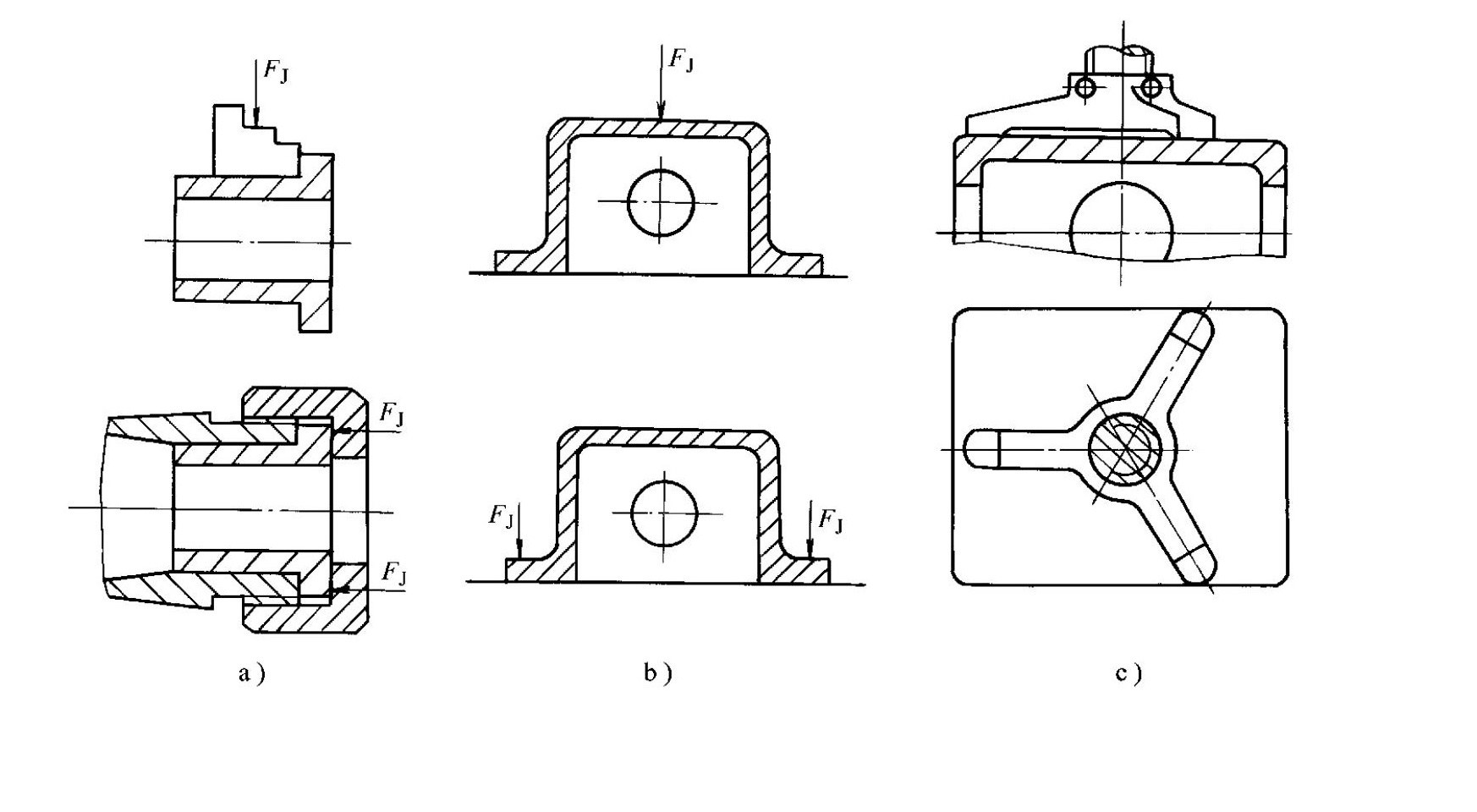

5.2Elementi di posizionamento per la posizione della superficie cilindrica esterna

- Posizionamento di supporto

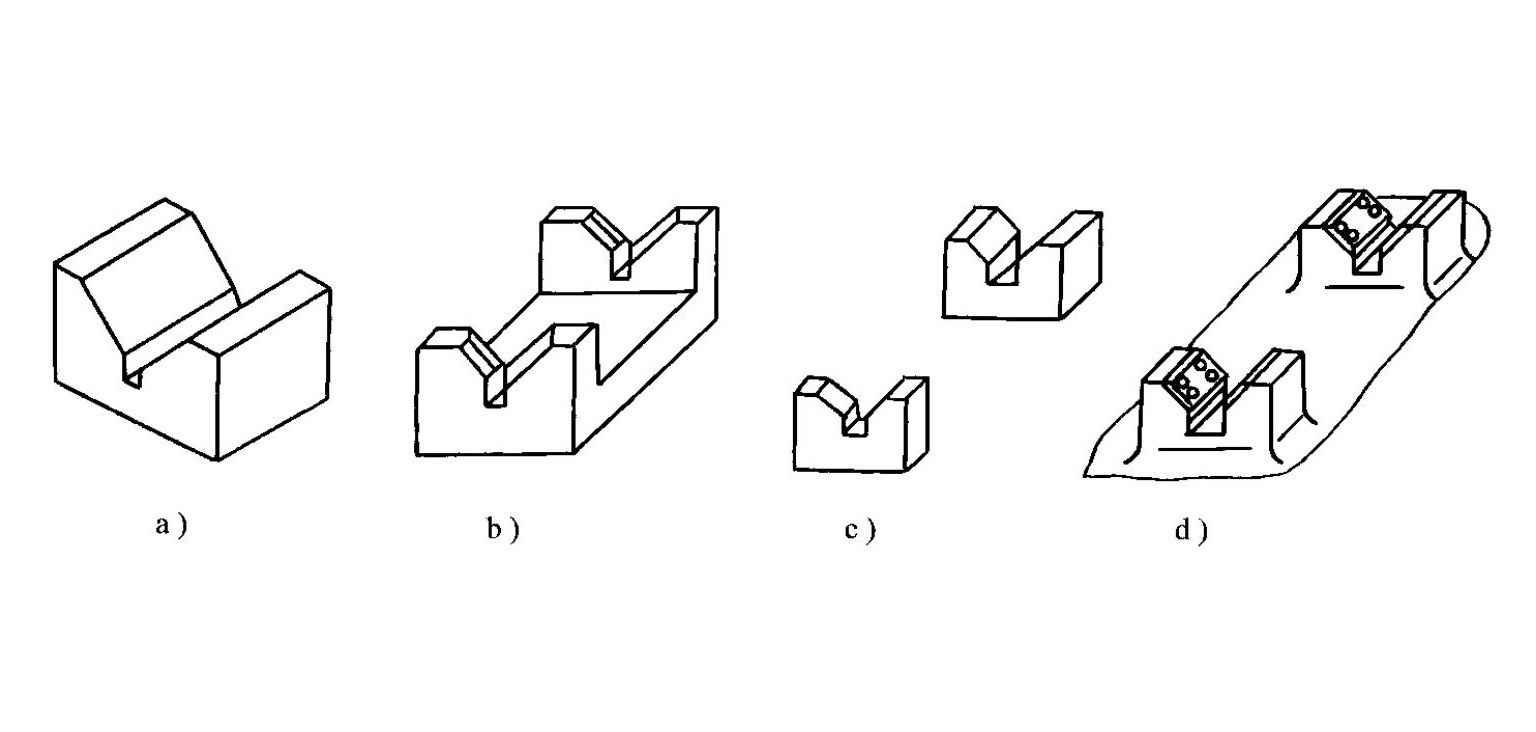

- Il metodo più comunemente utilizzato è il posizionamento del blocco a V (Figura 1-37)

- Scenari applicativi per diversi tipi di blocchi a V:

- La figura 1-37a è utilizzata per il posizionamento di precisione dei dati di pezzi corti (superfici lavorate)

- La figura 1-37b viene utilizzata per il posizionamento approssimativo dei dati di pezzi lunghi (superfici non lavorate)

- La figura 1-37c viene utilizzata per posizionare due dati di precisione molto distanti

- Blocco a V speciale per grandi lunghezze di riferimento di posizionamento: vengono utilizzati blocchi a V con basi in ghisa e inserti in acciaio temprato (Figura 1-37d)

- Limitazione del grado di libertà: i blocchi a V lunghi limitano quattro gradi di libertà, mentre i blocchi a V corti limitano due gradi di libertà

- Angoli comuni del blocco a V: 60°, 90° (il più comune) e 120°

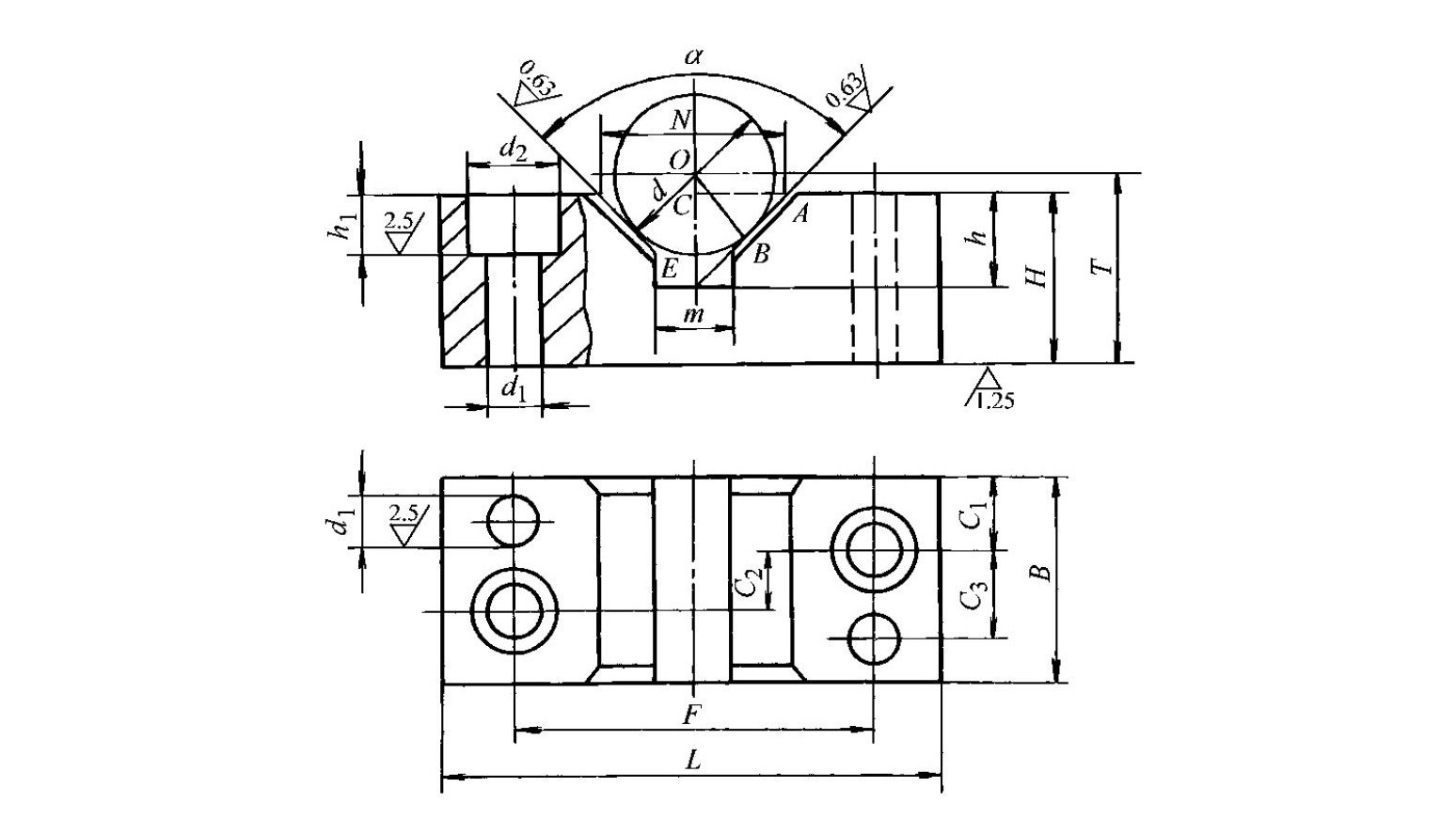

- Standardizzazione: le strutture a V sono state standardizzate (Figura 1-38) e la maggior parte dei parametri può essere trovata nei manuali di progettazione delle attrezzature delle macchine utensili

- Posizionamento autocentrante

- Posiziona automaticamente l'asse del pezzo nella posizione richiesta, come ad esempio mandrini autocentranti a tre griffe e pinze a molla

- Le maniche possono essere utilizzate anche come elementi di posizionamento (Figura 1-39)

- Limitazione del grado di libertà per le maniche:

- Il foro del manicotto corto mostrato nella Figura 1-39a è equivalente al posizionamento a due punti e limita due gradi di libertà

- Il foro del manicotto lungo mostrato nella Figura 1-39b è equivalente al posizionamento a quattro punti e limita quattro gradi di libertà

5.3Elementi di posizionamento per la posizione basata sui fori

- Perni di posizionamento

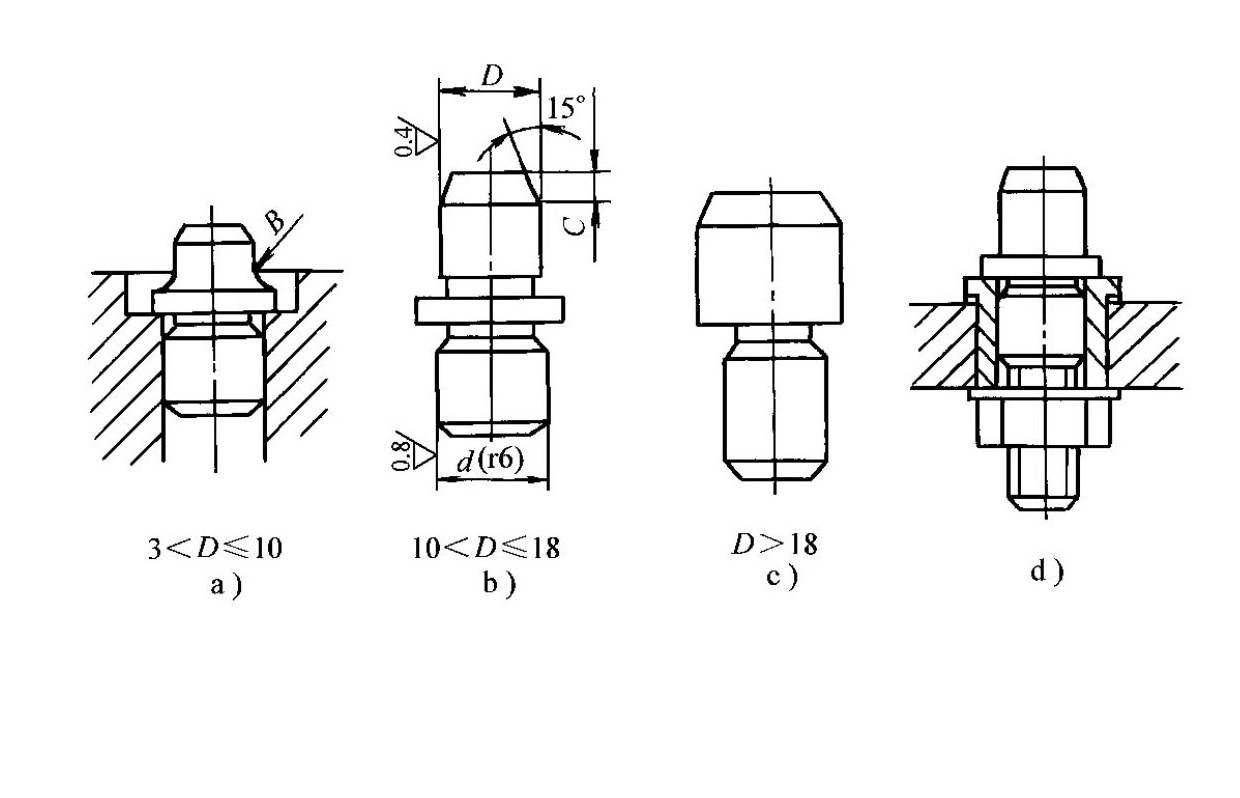

- Le strutture comuni sono mostrate nella Figura 1-40

- Caratteristiche strutturali:

- Quando il diametro del perno D è 3–10 mm, viene fornito un raggio di raccordo R alla radice per evitare rotture o crepe da tempra durante il trattamento termico

- Il corpo dell'apparecchio è dotato di una svasatura in modo che il perno sia incassato e non influisca sul posizionamento

- Per la produzione di massa, vengono utilizzate strutture di tipo boccola (Figura 1-40d) per facilitare la sostituzione

- La testa del perno ha uno smusso di 15° per facilitare il caricamento del pezzo in lavorazione

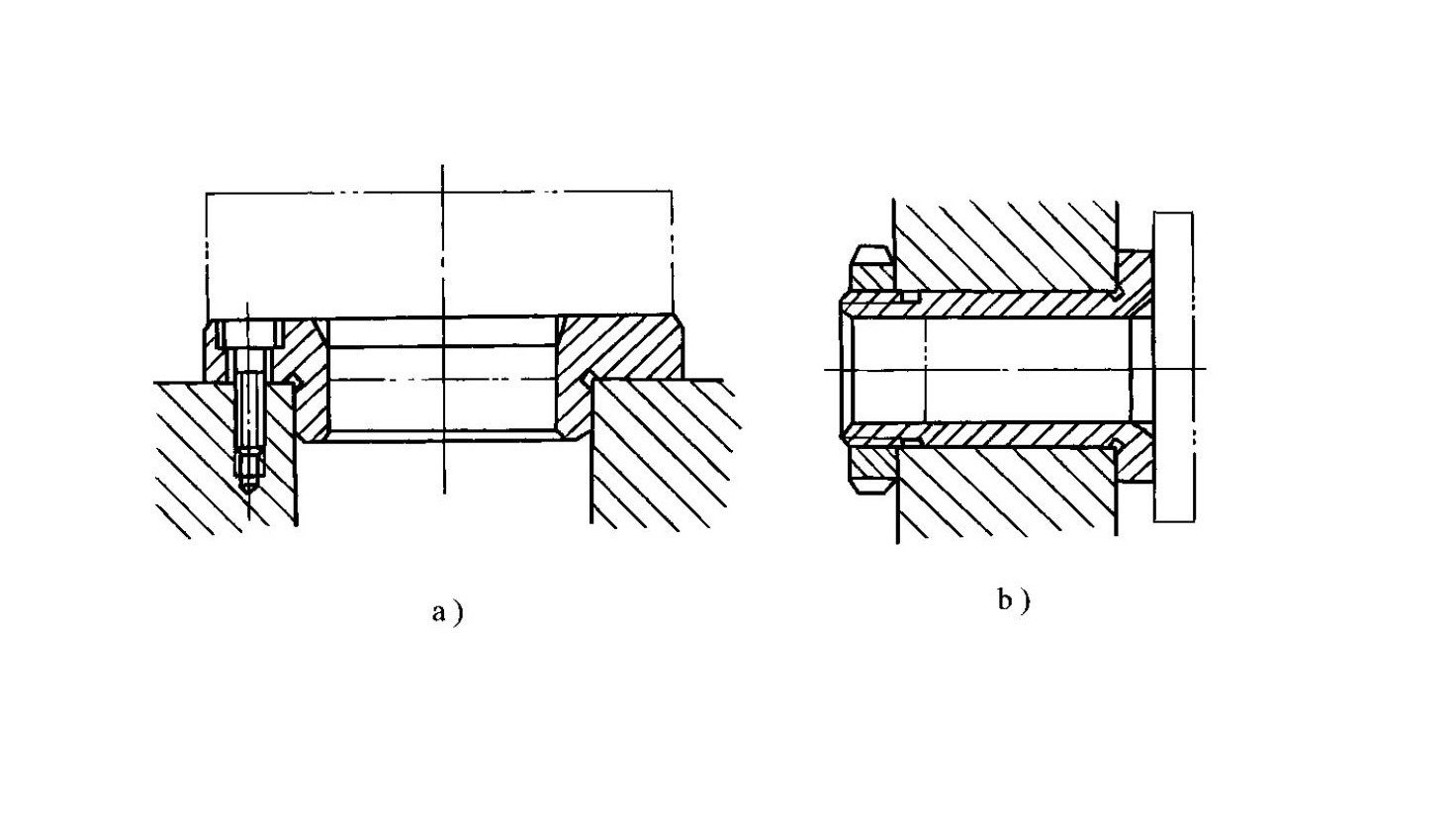

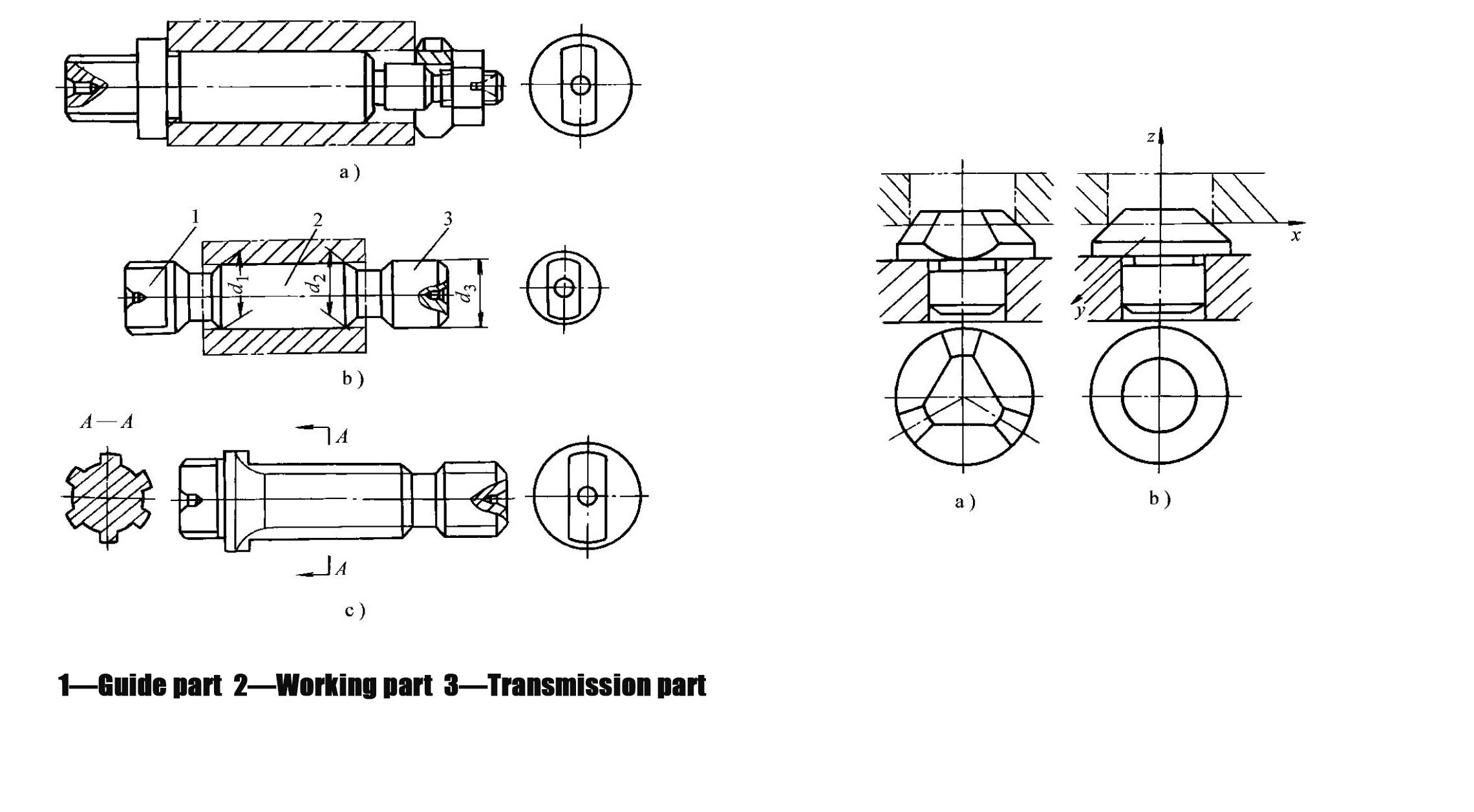

- Mandrini cilindrici

- Le strutture tipiche sono mostrate nella Figura 1-41

- Caratteristiche dei diversi tipi di mandrino:

- La figura 1-41a mostra un mandrino con gioco, che consente un facile carico e scarico ma offre una precisione di centraggio moderata

- La figura 1-41b mostra un mandrino con accoppiamento di interferenza costituito da una sezione di guida, una sezione di lavoro e una sezione di azionamento; ha una struttura semplice, fornisce un'elevata precisione di centraggio e non richiede dispositivi di serraggio aggiuntivi, ma il carico e lo scarico sono scomodi e possono danneggiare il foro di posizionamento; viene utilizzato principalmente per lavorazioni di precisione con elevati requisiti di precisione di centraggio

- La figura 1-41c mostra un mandrino scanalato utilizzato per la lavorazione di pezzi posizionati tramite fori scanalati

- Perni conici

- Quando un pezzo in lavorazione viene posizionato tramite un foro su un perno conico (Figura 1-42), vengono limitati tre gradi di libertà

- Scenari applicativi: la Figura 1-42a viene utilizzata per il posizionamento approssimativo dei dati, mentre la Figura 1-42b viene utilizzata per il posizionamento preciso dei dati

- Mandrini conici (mandrini a conicità piccola)

- Come mostrato nella Figura 1-43, il pezzo in lavorazione è posizionato su un mandrino conico e bloccato mediante deformazione elastica tra il foro di posizionamento e la superficie conica di limitazione del mandrino

- Caratteristiche prestazionali: Fornisce un'elevata precisione di centraggio (fino a φ0,01–φ0,02 mm), ma l'errore di posizionamento assiale è relativamente grande

- Campo di applicazione: Adatto per operazioni di tornitura di precisione, rettifica e tornitura in cui la precisione del foro di posizionamento non è inferiore a IT7; le facce terminali non possono essere lavorate utilizzando questo metodo

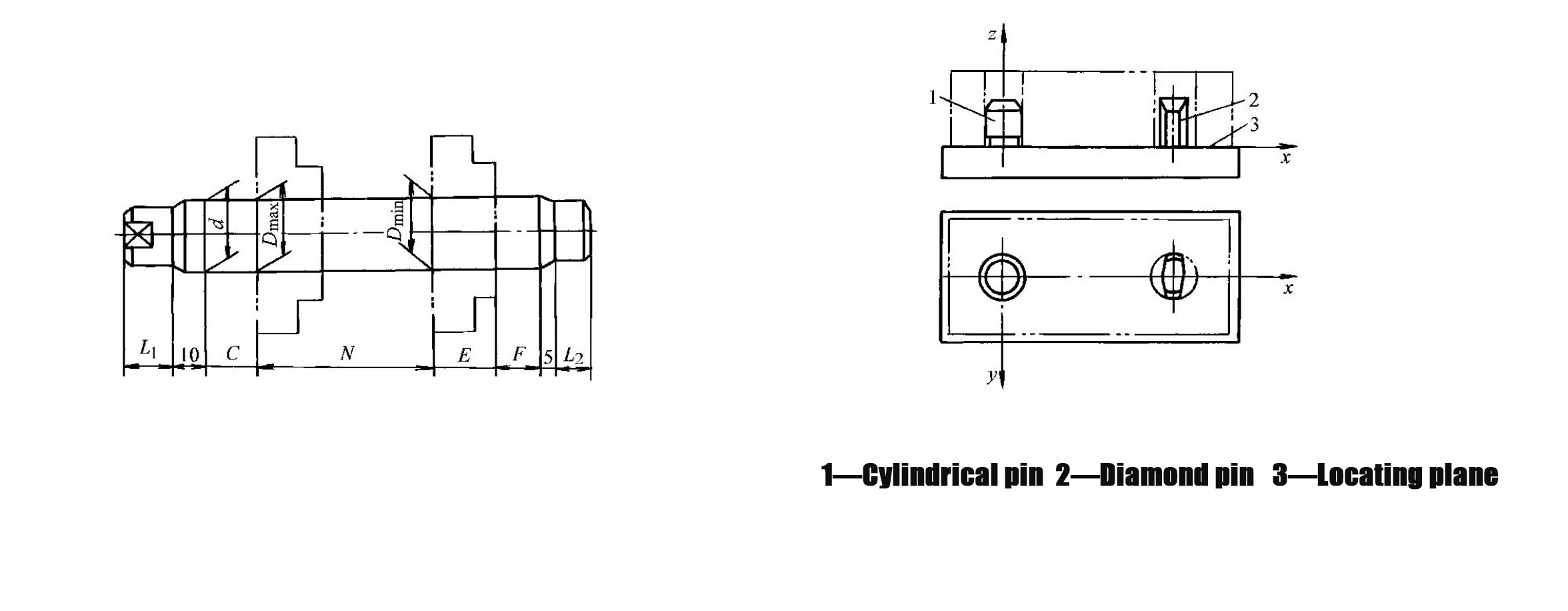

5.4Posizionamento tramite un piano e due fori

- Lo schema di posizionamento è mostrato nella Figura 1-44, dove un grande piano del pezzo in lavorazione e due fori perpendicolari a quel piano vengono utilizzati come riferimenti di posizionamento

- Problema di sovraposizionamento: quando il dispositivo utilizza un supporto planare (che limita tre gradi di libertà) e due perni cilindrici (ciascuno dei quali limita due gradi di libertà), il sovraposizionamento si verifica nella direzione della linea che collega i due perni

- Soluzione: per evitare un posizionamento eccessivo, uno dei perni deve essere progettato come un perno alleggerito che non limita il grado di libertà nella direzione x

- Norma di riferimento: Le dimensioni del perno sollevato possono essere selezionate facendo riferimento alla Tabella 1-5

6.0Come calcolare l'altezza di posizionamento del blocco a V e il gioco del perno sollevato

6.1Calcolo dell'altezza di posizionamento T del blocco a V

- Formula: T=H+(d−N/2)/tan(α/2)

- Definizioni dei simboli:

- H: Altezza del blocco a V

- d: Diametro del mandrino di progetto del blocco a V

- N: Larghezza di apertura del blocco a V

- α: Angolo compreso tra le due facce di lavoro del blocco a V

- Scopo dell'applicazione: questa formula viene utilizzata per determinare l'altezza di posizionamento verticale di un asse del pezzo in lavorazione rispetto alla superficie di riferimento del dispositivo quando si utilizza un blocco a V per la posizione della superficie cilindrica

6.2Calcolo del gioco minimo di adattamento Xmin tra perno e foro alleggeriti

- Formula: Xmin=(TLD+TLd)×(D/2)/L

- Definizioni dei simboli:

- TLD: Tolleranza della distanza centrale tra i due fori di posizionamento

- TLd: Tolleranza della distanza centrale tra i due perni di posizionamento

- D: Diametro del foro corrispondente al perno di scarico

- L: Distanza centrale tra i due fori di posizionamento (o perni di posizionamento)

- Scopo dell'applicazione: questo calcolo garantisce che il perno sollevato non causi un sovraposizionamento, pur soddisfacendo i requisiti di precisione del posizionamento

Nota:Dimensioni strutturali dei perni alleggeriti (Tabella 1-5, unità: mm):

| Diametro del perno D (mm) | Parametro B (mm) | Parametro B (mm) |

| 3–6 | 2 | D−0,5 |

| >6–8 | 3 | D−1 |

| >8–20 | 4 | D−2 |

| >20–25 | 5 | D−3 |

| >25–32 | 6 | D−4 |

| >32–40 | 7 | D−5 |

| >40–50 | 8 | D−5 |

Queste dimensioni consigliate sono comunemente utilizzate nella progettazione degli apparecchi per bilanciare la precisione di posizionamento e l'affidabilità dell'assemblaggio.

7.0Come ottenere un serraggio affidabile del pezzo in lavorazione

7.1Requisiti di base per i dispositivi di serraggio

- Durante il processo di serraggio, la posizione corretta del pezzo in lavorazione dopo il posizionamento non deve essere alterata

- La forza di serraggio deve essere adeguata: deve garantire un posizionamento stabile e vibrazioni minime durante la lavorazione, evitando al contempo eccessive deformazioni di serraggio del pezzo.

- Il funzionamento deve essere comodo, sicuro e a basso costo

- Il livello di automazione e la complessità strutturale del dispositivo di serraggio devono corrispondere al volume di produzione e alle dimensioni del lotto del pezzo in lavorazione

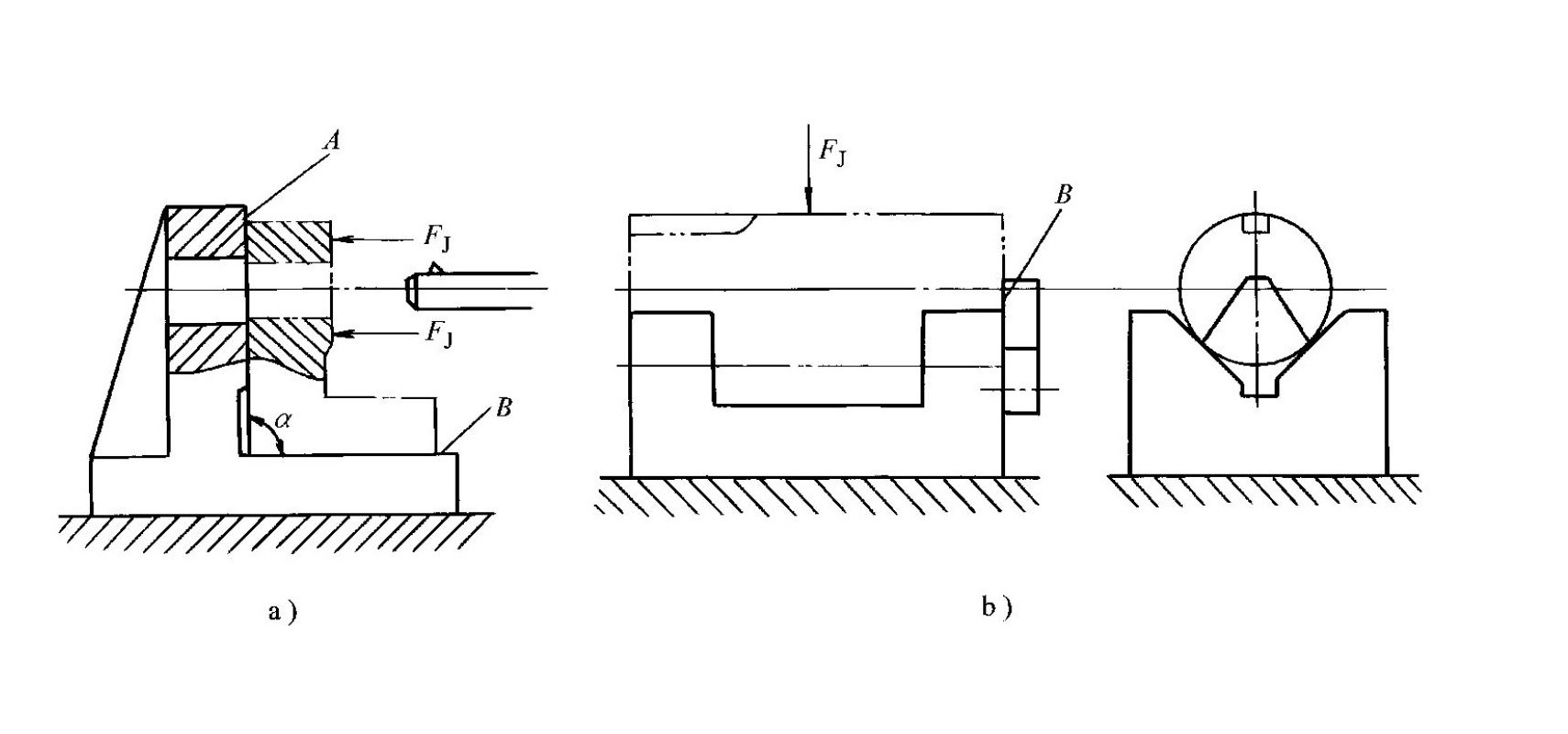

7.2Come selezionare la direzione e il punto di applicazione della forza di serraggio

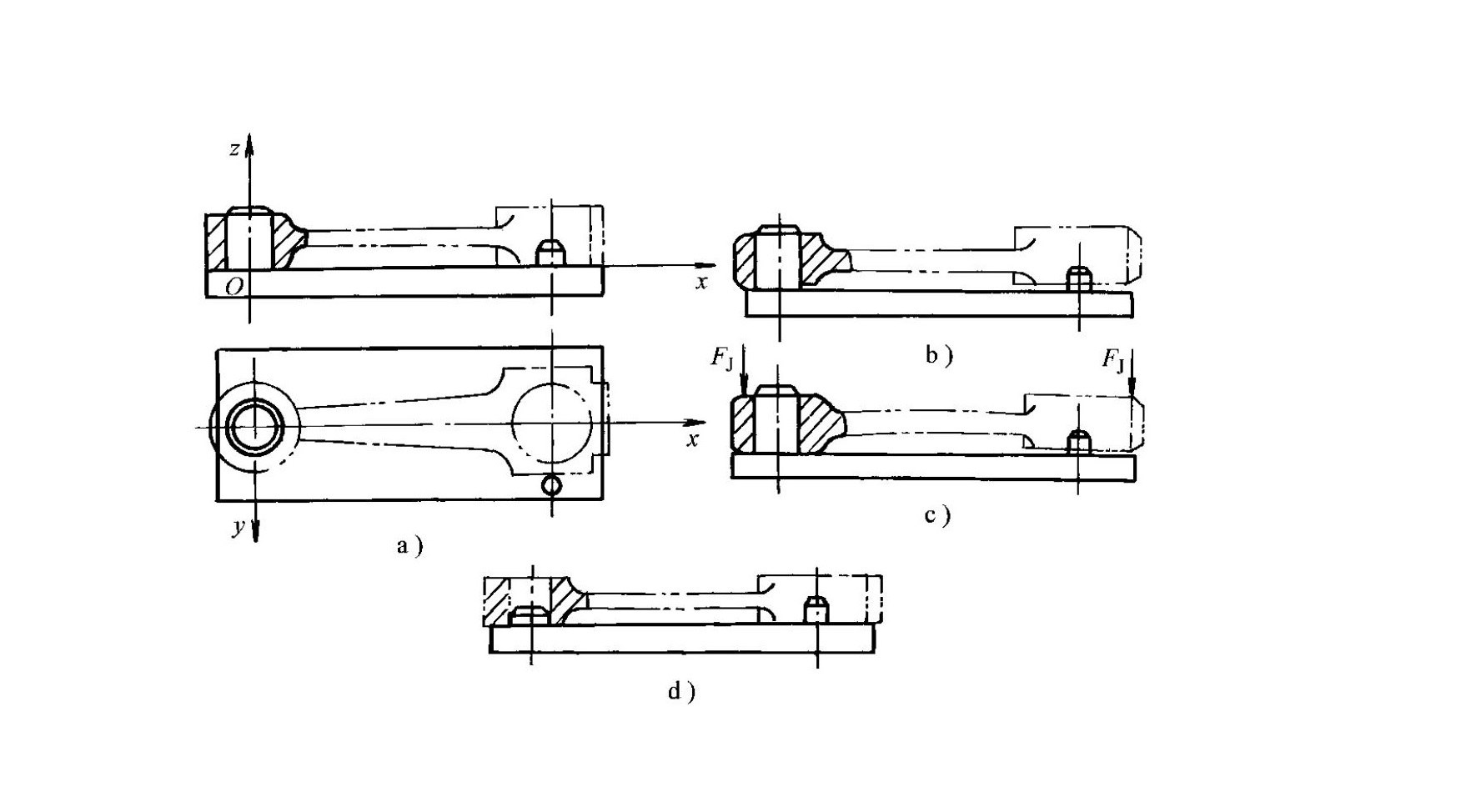

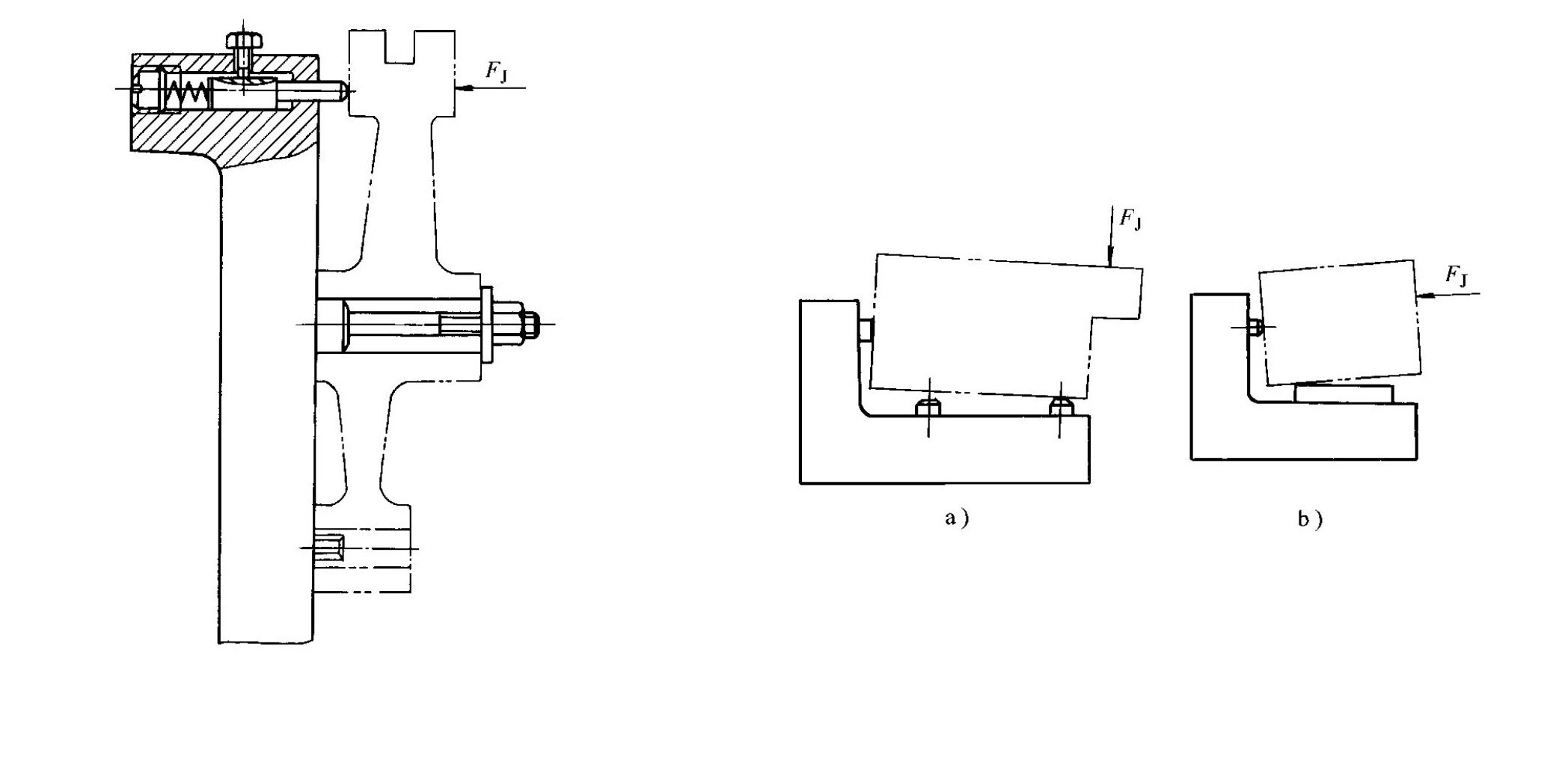

- La forza di serraggio deve agire verso la superficie di posizionamento primaria (Figura 1-45)

- Caso pratico: quando esiste un requisito di perpendicolarità tra il foro lavorato e la faccia terminale sinistra, la forza di serraggio FJ deve agire verso la superficie di posizionamento A; se agisce invece verso la superficie B, gli errori angolari tra la faccia terminale sinistra e la superficie inferiore possono distruggere il posizionamento e influenzare la perpendicolarità tra il foro e la faccia terminale sinistra

- La direzione della forza di serraggio dovrebbe aiutare a ridurre al minimo la forza di serraggio richiesta (Figura 1-46)

- Caso pratico: quando la forza di serraggio FJ agisce nella stessa direzione della forza di taglio F e del peso del pezzo W, la forza di serraggio richiesta è ridotta al minimo

- Il punto di applicazione della forza di serraggio deve essere scelto in posizioni e direzioni con maggiore rigidità del pezzo (Figura 1-47)

- Casi pratici:

- Per manicotti a parete sottile durante la tornitura su un tornio o la formatura su un macchina per la filatura, la rigidità assiale è maggiore della rigidità radiale; il serraggio radiale provoca una deformazione maggiore, quindi l'applicazione della forza di serraggio nella direzione assiale riduce la deformazione

- Quando si serrano parti di tipo scatolare con pareti sottili, la forza dovrebbe agire su flange rigide; se non è disponibile alcuna flangia, il serraggio a punto singolo può essere sostituito da un serraggio a tre punti (Figura 1-47c) per ridurre la deformazione del serraggio

- Il punto di applicazione della forza di serraggio deve essere il più vicino possibile alla superficie di lavorazione (Figura 1-48)

- Caso pratico: durante la fresatura di scanalature su una forcella del cambio, la forza di serraggio principale viene applicata lontano dalla superficie di lavorazione; in questo caso, è necessario aggiungere supporti ausiliari vicino all'area di lavorazione e aumentare la forza di serraggio FJ per migliorare la rigidità di installazione e ridurre le vibrazioni di lavorazione.

- La linea d'azione della forza di serraggio deve rientrare nell'intervallo dei supporti di posizionamento (Figura 1-49)

- Attenzione: se la linea d'azione si trova al di fuori dell'intervallo di supporto, il posizionamento del pezzo verrà distrutto durante il serraggio; questa è un'operazione errata e inaccettabile

7.3Metodi per la stima della forza di serraggio

L'entità della forza di serraggio influisce direttamente sull'affidabilità dell'installazione, sulla deformazione di serraggio, sulla precisione di posizionamento e sulla qualità della lavorazione. Due metodi di stima comunemente utilizzati sono i seguenti:

- Metodo di analogia

- La forza di serraggio viene stimata facendo riferimento alle condizioni operative di dispositivi simili

- Questo metodo è ampiamente utilizzato nella pratica di produzione

- Metodo dell'equilibrio statico

- L'attrezzatura e il pezzo in lavorazione sono considerati un sistema rigido

- Viene identificata la condizione istantanea più sfavorevole durante la lavorazione e la forza di serraggio teorica viene calcolata in base all'equilibrio statico

- Il risultato viene quindi moltiplicato per un fattore di sicurezza K (2,5–3 per la lavorazione di sgrossatura, 1,5–2 per la lavorazione di finitura) per ottenere la forza di serraggio effettiva

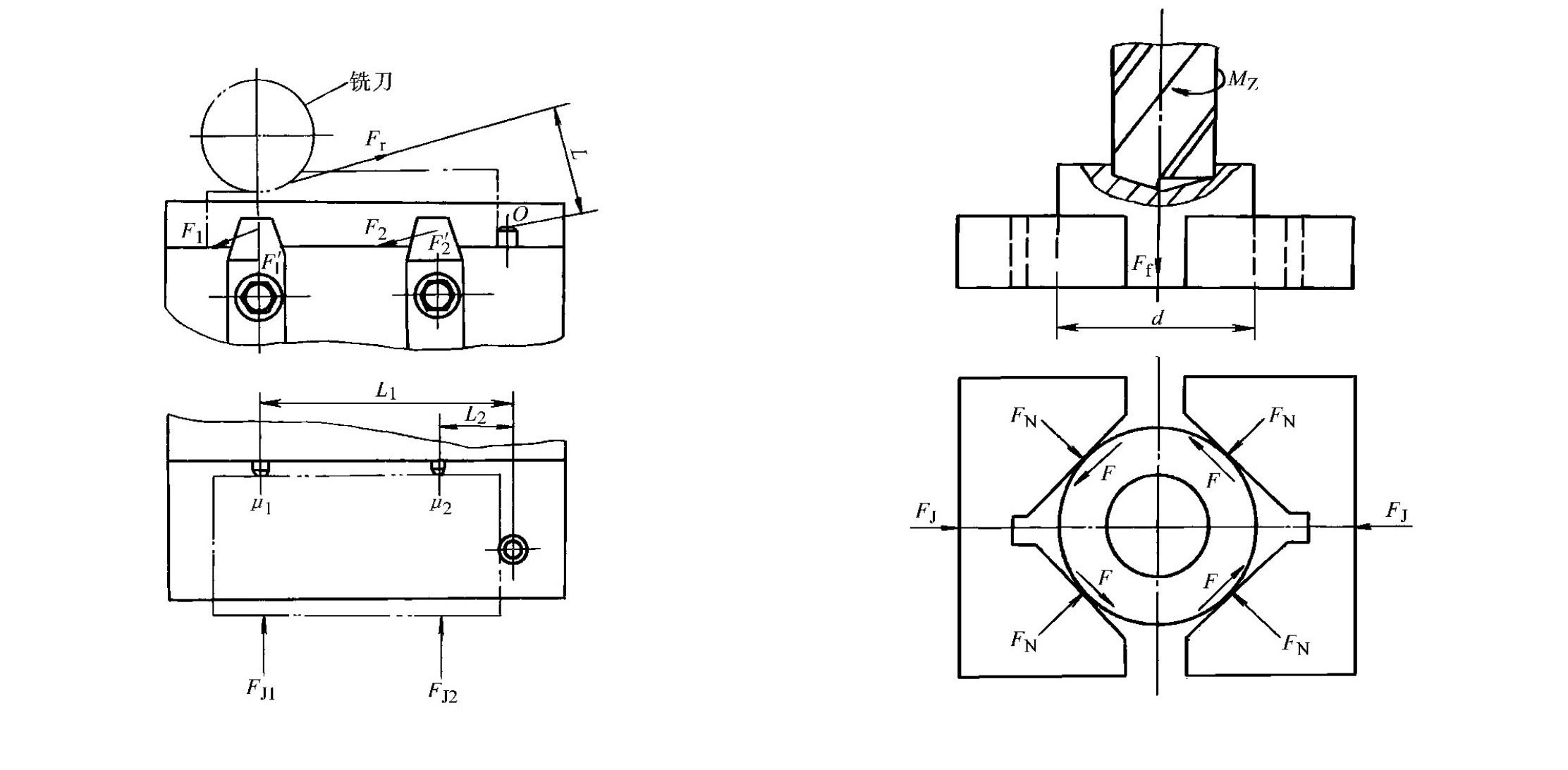

- Esempi di calcolo tipici:

- Esempio di fresatura (Figura 1-50): quando la forza di taglio Fr raggiunge il suo massimo e la distanza L da Fr al perno di arresto O è la maggiore, il pezzo tende a ruotare attorno al punto O; secondo l'equilibrio statico, supponendo FJ1 = FJ2 = FJ e μ1 = μ2 = μ, la formula della forza di serraggio è FJ=Fr×L/[μ×(L1+L2)]; la forza di serraggio effettiva è F=K×Fr×L/[μ×(L1+L2)](unità: N); dove Fr è la forza di taglio massima (N), μ è il coefficiente di attrito tra il pezzo e gli elementi di posizionamento, L1 è la distanza dalla direzione della forza di taglio al perno di arresto (mm) e L2 è la distanza dai due perni di supporto al perno di arresto (mm)

- Esempio di foratura (Figura 1-51): la forza di serraggio deve superare la rotazione del pezzo causata dalla coppia di taglio Mz e il movimento del pezzo causato dalla resistenza all'avanzamento Ff; secondo l'equilibrio delle forze, la formula della forza di serraggio effettiva è FJ=K×(Mz/(d/2)+Ff)/[2μ/sin(α/2)](unità: N); dove Mz è la coppia di taglio (N·mm), d è il diametro del pezzo (mm), Ff è la resistenza all'avanzamento (N), α è l'angolo compreso tra le due facce di lavoro del blocco a V (°) e μ è il coefficiente di attrito tra il blocco a V e il pezzo

7.4Tipici meccanismi di serraggio

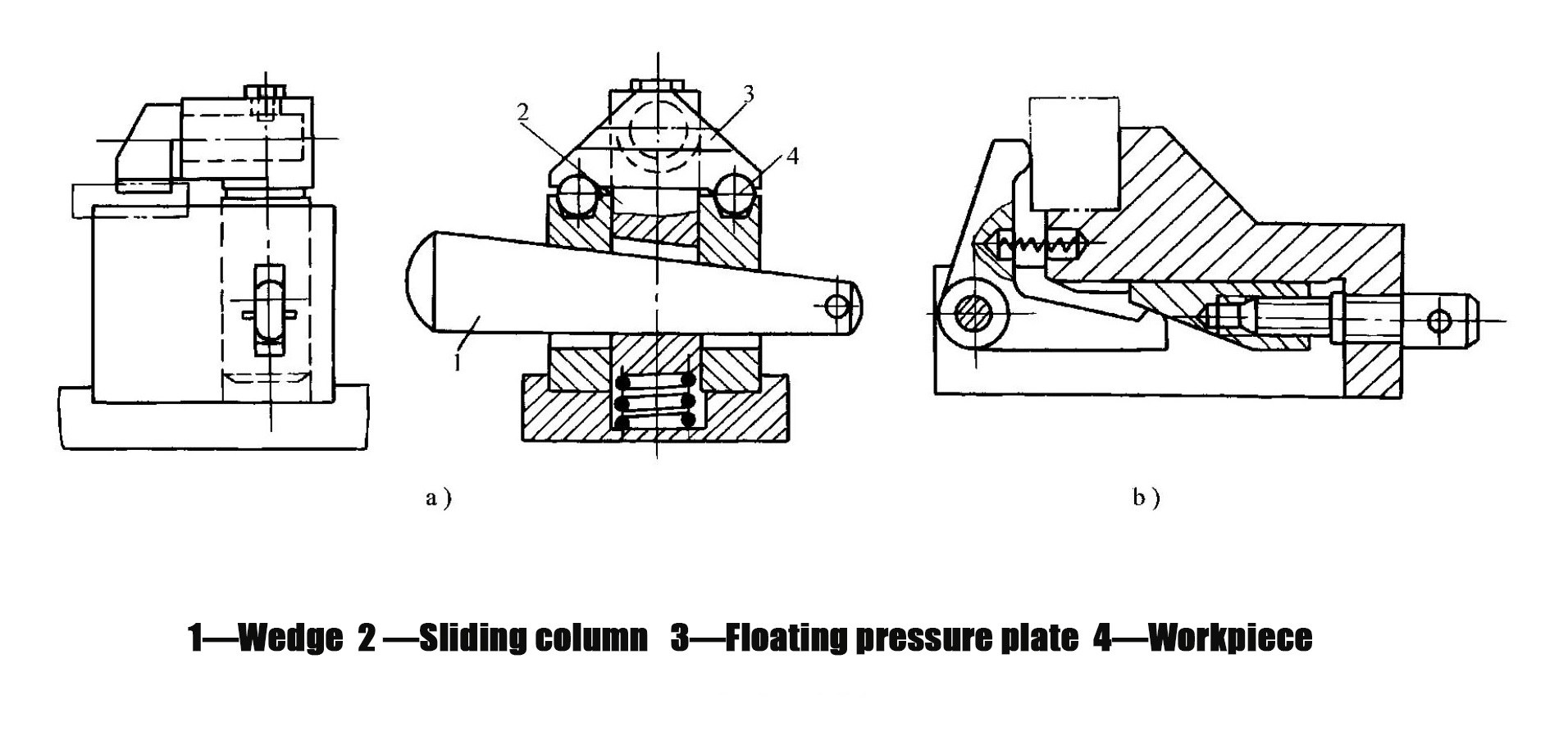

- Meccanismo di serraggio a cuneo

- Un meccanismo di serraggio che utilizza un cuneo come elemento di trasmissione della forza o di serraggio (Figura 1-52)

- Applicazioni pratiche:

- Nella Figura 1-52a, il cuneo di guida 1 spinge verso il basso la colonna scorrevole 2 verso il basso e la piastra di pressione flottante 3 blocca simultaneamente due pezzi in lavorazione 4; dopo la lavorazione, colpendo l'estremità piccola del cuneo 1 si rilasciano i pezzi in lavorazione

- Nelle applicazioni pratiche, i meccanismi a cuneo sono spesso combinati con altri meccanismi; la Figura 1-52b mostra una combinazione di un cuneo e di un meccanismo di serraggio a vite, in cui la rotazione della vite fa muovere il cuneo e fa sì che la piastra di pressione incernierata blocchi il pezzo in lavorazione

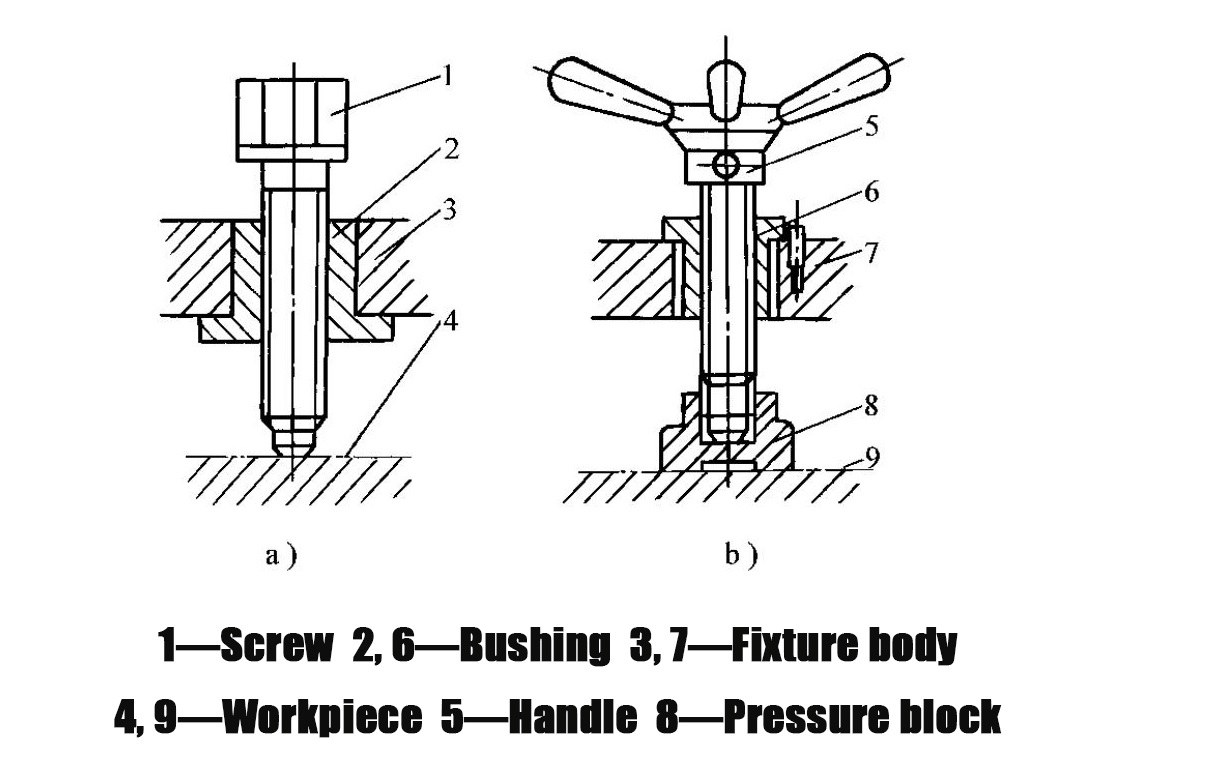

- Meccanismo di serraggio a vite

- Un meccanismo di serraggio composto da viti, dadi, rondelle e piastre di pressione

- Caratteristiche: struttura semplice, facile fabbricazione, buone prestazioni di autobloccaggio e grande forza di serraggio, che lo rendono il meccanismo di serraggio più comunemente utilizzato negli apparecchi di fissaggio

- Applicazioni pratiche:

- La Figura 1-53 mostra un meccanismo di serraggio a vite singola; nella Figura 1-53a, la vite preme direttamente il pezzo in lavorazione, il che può danneggiarlo e causarne la rotazione; la Figura 1-53b supera questo inconveniente aggiungendo un blocco di pressione sotto la testa della vite

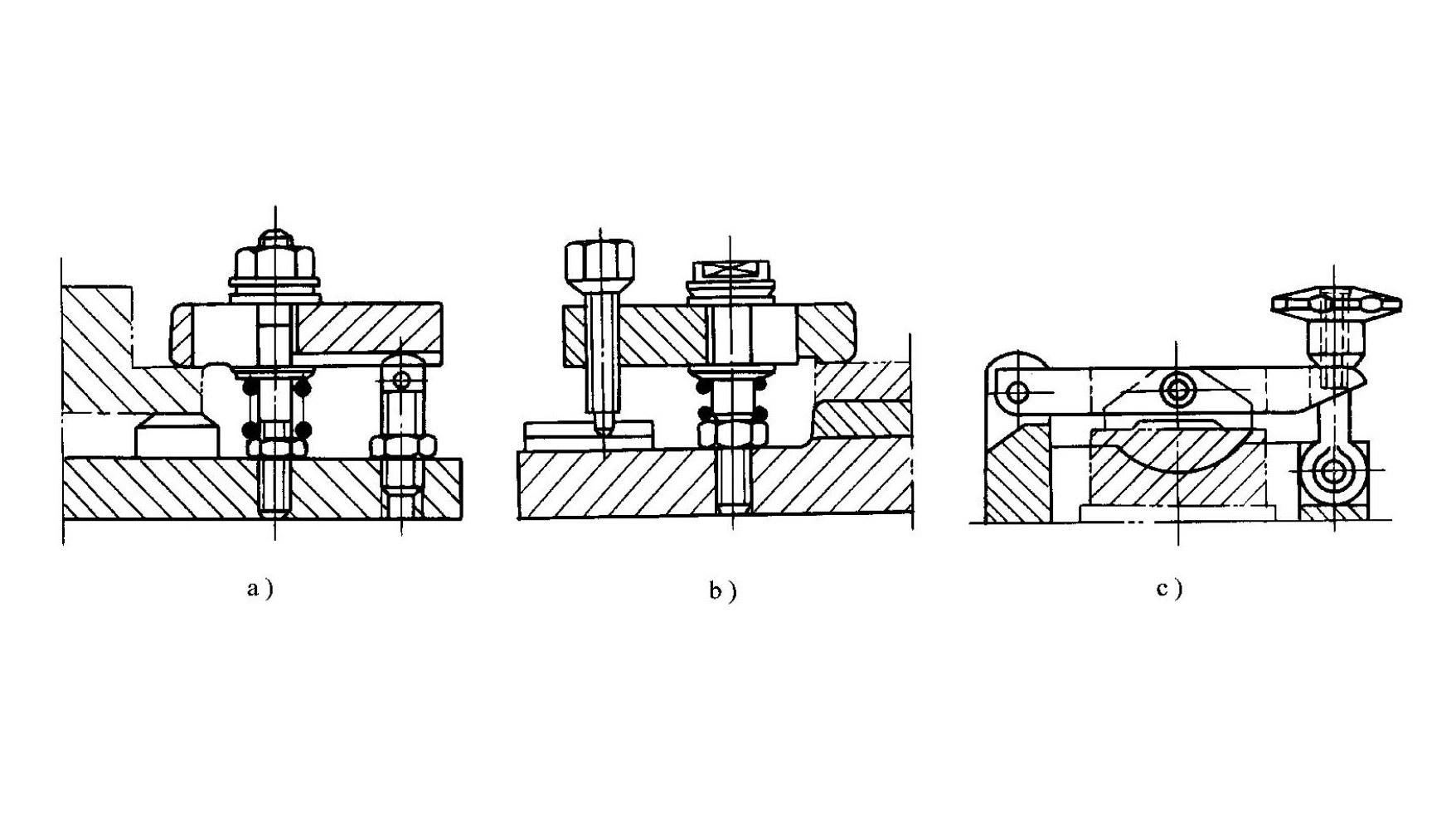

- La Figura 1-54 mostra un tipico meccanismo di serraggio a piastra di pressione a vite; le Figure 1-54a e 1-54b sono tipi di piastra di pressione mobili che utilizzano il principio della leva per il serraggio; a causa delle diverse posizioni relative del punto di serraggio, del fulcro e del punto di forza applicata, il rapporto di leva e la forza di serraggio variano, con la Figura 1-54c che fornisce la massima amplificazione della forza

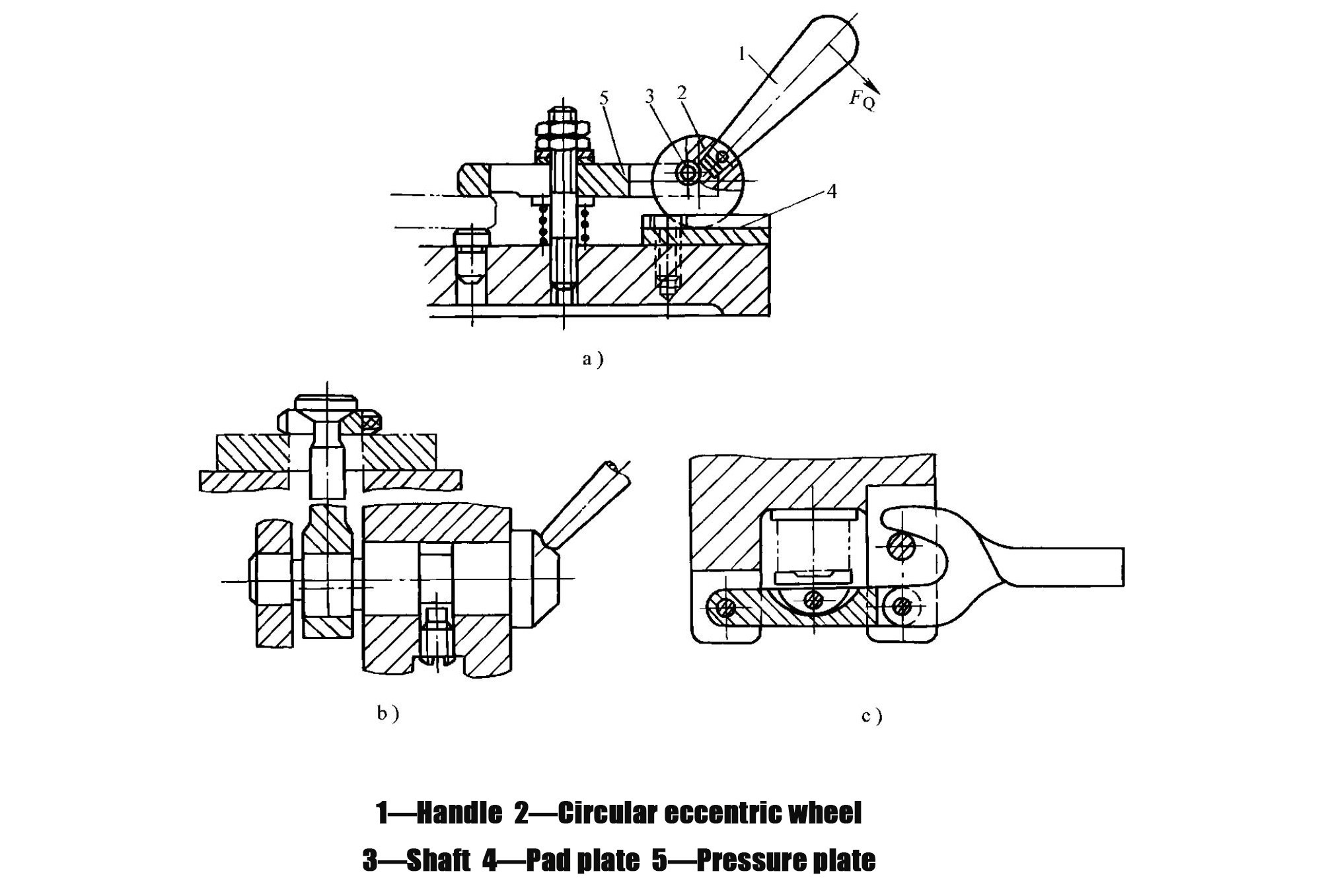

- Meccanismo di serraggio eccentrico

- Un meccanismo che blocca il pezzo in lavorazione direttamente o indirettamente utilizzando un elemento eccentrico (Figura 1-55)

- Applicazioni pratiche:

- Nella Figura 1-55a, premendo la maniglia 1 si provoca la rotazione della camma eccentrica circolare 2 attorno all'albero 3, premendo la sua superficie cilindrica contro la piastra di supporto 4; la forza di reazione solleva l'albero 3 e aziona la piastra di pressione 5 per bloccare il pezzo in lavorazione

- Le figure 1-55b e 1-55c mostrano meccanismi che utilizzano rispettivamente un albero eccentrico e una forcella eccentrica

- Caratteristiche prestazionali: facile da usare e consente un serraggio rapido, ma fornisce una forza di serraggio e una corsa relativamente piccole

- Campo di applicazione: Adatto per operazioni con basse forze di taglio, come lo stampaggio di piccole parti in lamiera e il posizionamento e il serraggio rapidi prima della foratura

7.5Quali sono le caratteristiche dei comuni sistemi di azionamento pneumatico e idraulico?

Il serraggio manuale si basa sulla forza umana applicata tramite meccanismi di trasmissione della forza per bloccare il pezzo in lavorazione. Nelle moderne attrezzature ad alta efficienza, il serraggio motorizzato è ampiamente utilizzato. I sistemi di alimentazione includono azionamenti pneumatici, idraulici, elettrici, elettromagnetici e a vuoto, tra cui i sistemi di trasmissione pneumatici e idraulici sono i più comunemente applicati.

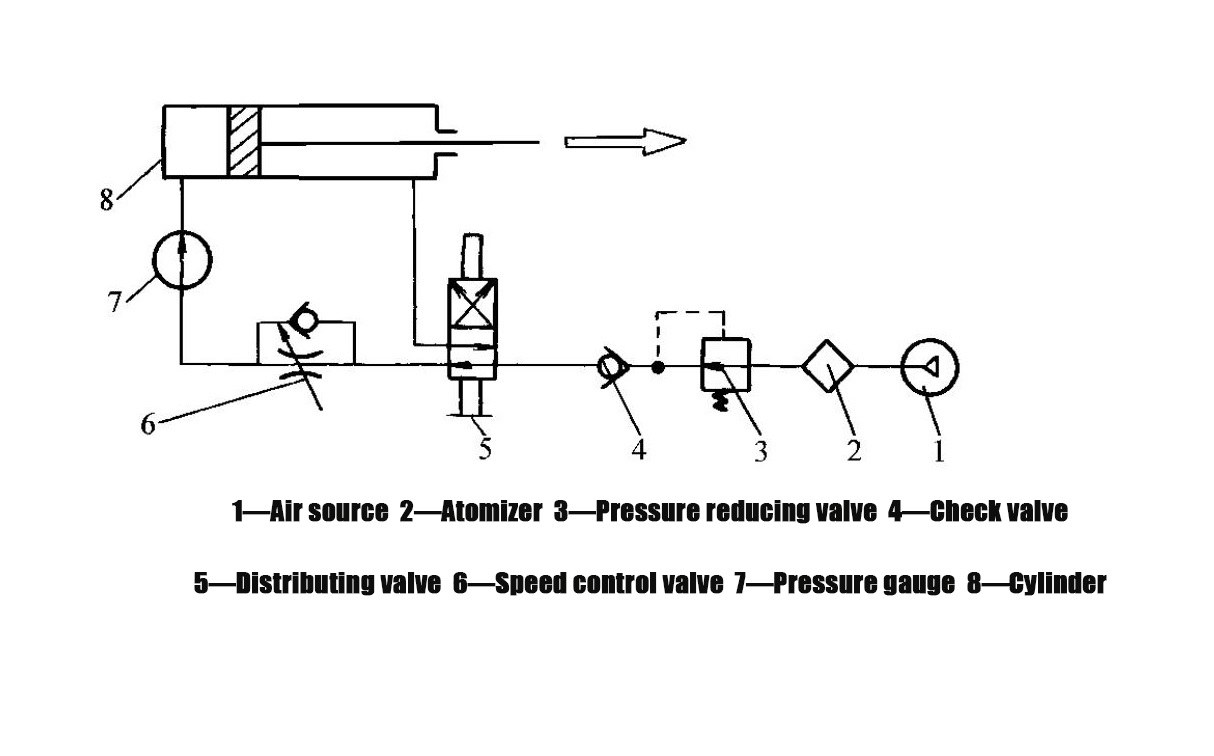

- Sistemi di trasmissione pneumatica

- Principio di funzionamento: utilizzare l'aria compressa come fonte di alimentazione

- Caratteristiche prestazionali: azionamento rapido, pressione regolabile, basso inquinamento e semplice manutenzione dell'attrezzatura; tuttavia, offrono una rigidità di serraggio relativamente bassa e generalmente richiedono dimensioni strutturali maggiori

- Composizione tipica del sistema (Figura 1-56): l'aria compressa fornita dalla sorgente d'aria 1 passa attraverso il lubrificatore 2 (dove si mescola con l'olio lubrificante atomizzato per lubrificare il cilindro), la valvola di riduzione della pressione 3 (che riduce la pressione al livello di lavoro) e la valvola di ritegno 4 (che impedisce l'allentamento del meccanismo di serraggio in caso di interruzione dell'alimentazione dell'aria o di improvviso calo di pressione); l'aria viene quindi controllata dalla valvola di controllo direzionale 5 per l'aspirazione e lo scarico dell'aria e la valvola di controllo del flusso 6 regola la velocità di movimento del pistone; la pressione è indicata dal manometro 7; il cilindro 8 aziona il pistone, che a sua volta aziona il meccanismo di serraggio per serrare il pezzo in lavorazione

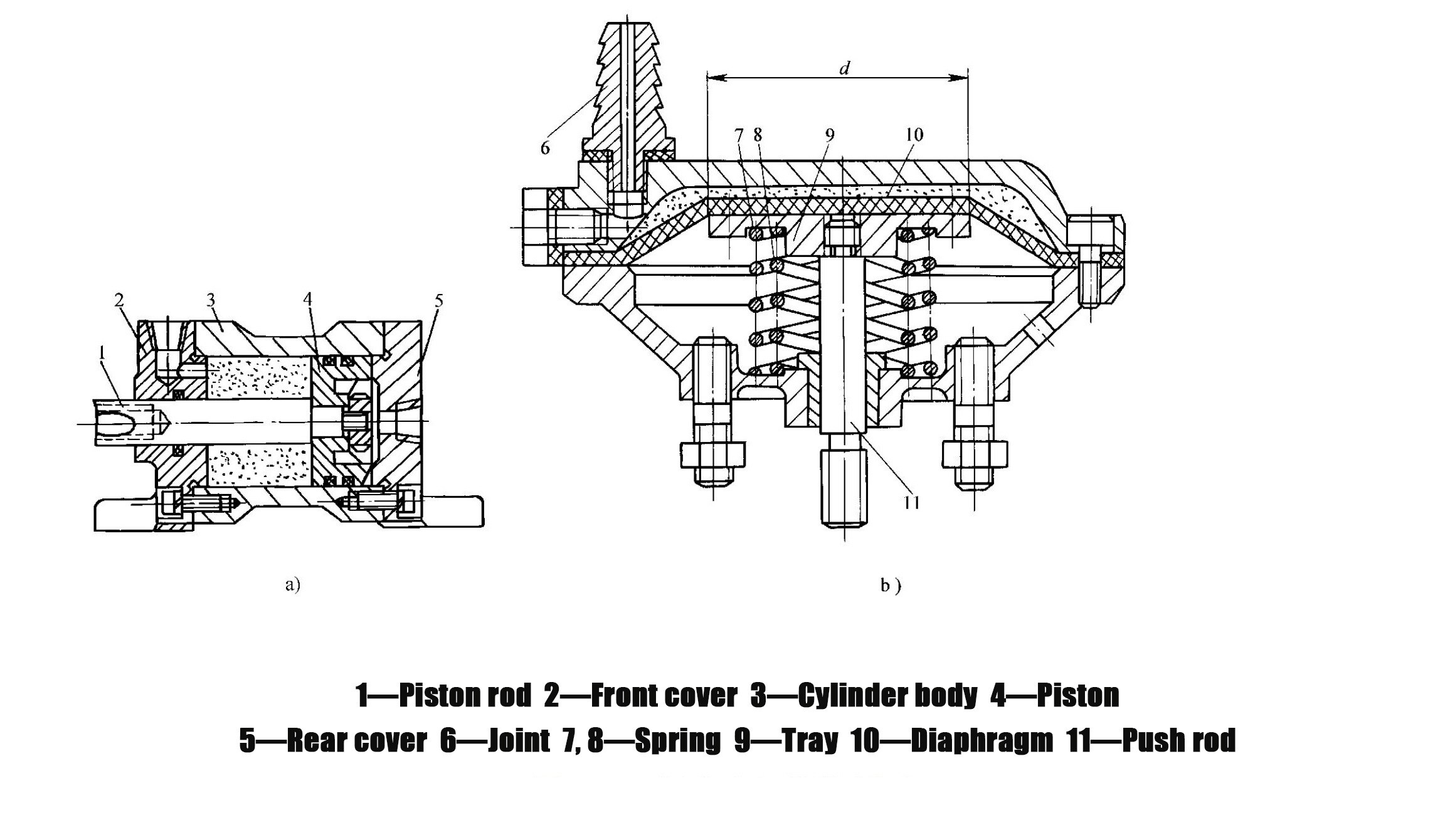

- Cilindri pneumatici comunemente utilizzati:

- Pistonecilindri di tipo (Figura 1-57a): forniscono una lunga corsa di lavoro e la forza di uscita non è influenzata dalla lunghezza della corsa

- Cilindri a membrana (Figura 1-57b): presentano buone prestazioni di tenuta, una struttura compatta e semplice, meno componenti di attrito e una lunga durata; tuttavia, hanno una corsa di lavoro breve e la forza di uscita varia con la lunghezza della corsa

- Campo di applicazione: Ampiamente utilizzato nelle linee di automazione delle presse per stampaggio e per il serraggio rapido sui centri di lavorazione

- Sistemi di trasmissione idraulica

- Principio di funzionamento: utilizzare olio pressurizzato come mezzo di lavoro e operare secondo principi simili ai sistemi pneumatici

- Caratteristiche prestazionali rispetto ai sistemi pneumatici: offrono una maggiore forza di serraggio, una maggiore rigidità di serraggio, un serraggio più affidabile, dimensioni del cilindro più piccole e livelli di rumore inferiori; gli svantaggi principali sono la tendenza alla perdita di olio e l'elevata precisione di fabbricazione richiesta per i componenti idraulici

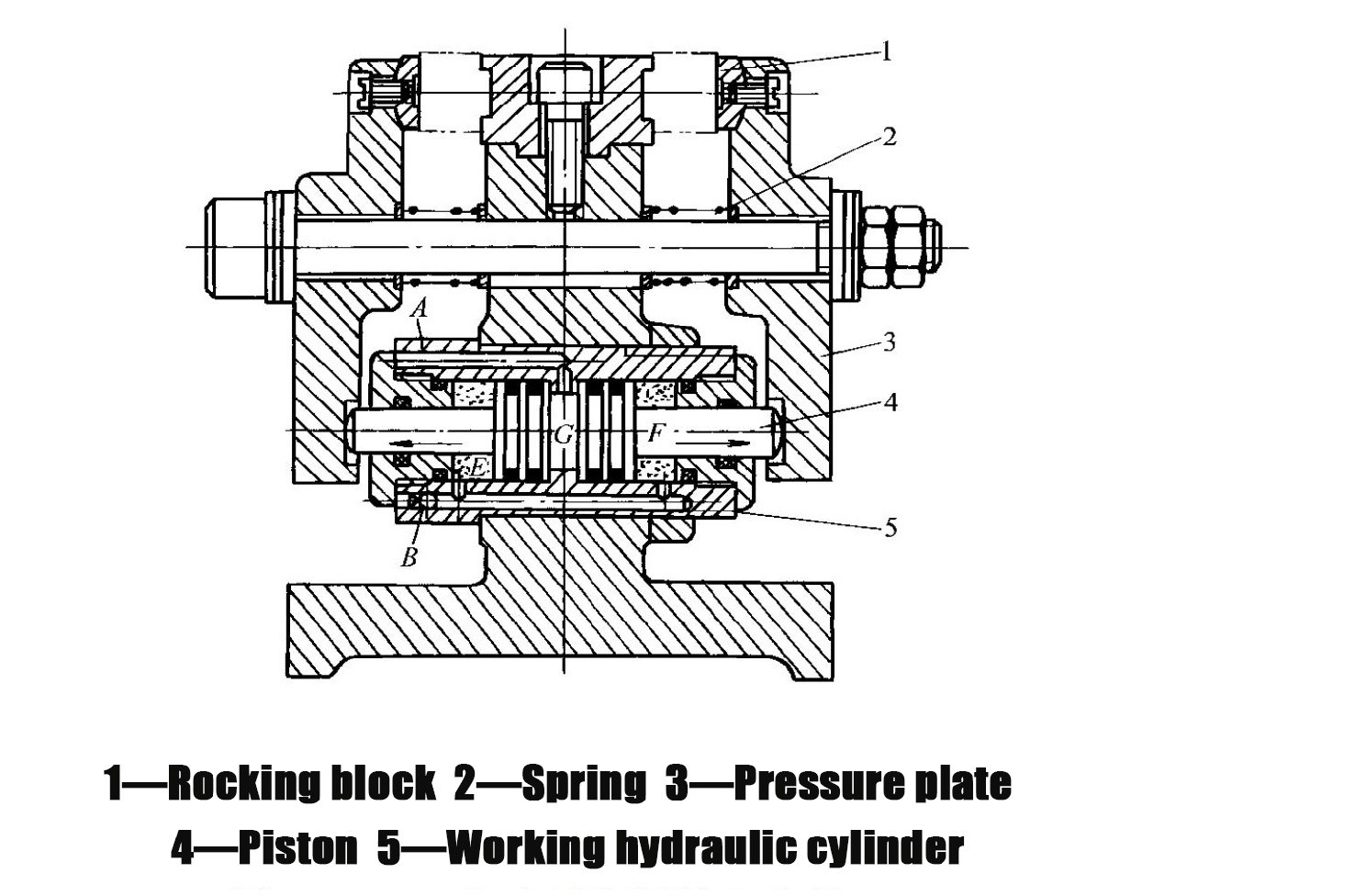

- Esempio di applicazione pratica (Figura 1-58): Un dispositivo di serraggio idraulico bidirezionale per una fresatrice; quando l'olio pressurizzato entra nella camera G del cilindro idraulico di lavoro 5 attraverso la tubazione A, i due pistoni 4 vengono spinti verso l'esterno simultaneamente, azionando le piastre di pressione 3 per bloccare il pezzo in lavorazione; quando l'olio pressurizzato entra nelle camere E e F ad entrambe le estremità del cilindro idraulico 5 attraverso la tubazione B, i pistoni 4 vengono spinti indietro; le molle 2 quindi forzano le piastre di pressione su entrambi i lati a tornare indietro, rilasciando il pezzo in lavorazione

- Campo di applicazione: Particolarmente adatto per lavorazioni meccaniche che richiedono elevata forza di serraggio, elevata rigidità e precisione di posizionamento stabile

8.0Come selezionare l'attrezzatura appropriata per la macchina utensile in base ai requisiti di produzione

| Scenario di produzione | Tipo di apparecchio consigliato | Motivo della selezione |

| Produzione di pezzi singoli e di piccoli lotti | Apparecchiature per uso generale, apparecchi modulari | Ridurre i costi, migliorare la flessibilità |

| Produzione in piccoli e medi lotti | Apparecchi regolabili | Adattarsi a più pezzi simili; bilanciare efficienza e costi |

| Produzione in grandi lotti (parti rotanti su macchine per la filatura) | Dispositivi autocentranti dedicati | Ottimizzare la struttura, semplificare il funzionamento |

| Produzione in grandi lotti (lamiera su presse per stampaggio) | Dispositivi speciali per stampaggio | Soddisfare i requisiti di produzione stabile ad alto volume |

| Produzione di prova di nuovi prodotti | Apparecchi modulari | Riconfigurazione rapida, ciclo di prova abbreviato |

| Linee di produzione automatizzate | Dispositivi di trasferimento + sistemi di azionamento pneumatici/idraulici | Integrare il serraggio e il trasporto del pezzo |

| Lavorazione meccanica ad alta precisione (rettifica) | Fissaggi per mandrini conici | Garantire un'elevata precisione di centraggio |

| Lavorazione meccanica ad alta precisione (alesatura) | Mandrini ad interferenza | Evitare il sovra-posizionamento |

9.0Domande frequenti sui componenti di fissaggio delle macchine utensili

D: Che cos'è un dispositivo di fissaggio per macchine utensili?

R: Un'attrezzatura per macchine utensili è un'apparecchiatura di processo utilizzata per l'attrezzaggio del pezzo durante la lavorazione meccanica. Posiziona il pezzo con precisione e lo blocca saldamente per garantire la precisione della lavorazione. La sua funzione principale è ottenere un posizionamento preciso e un bloccaggio affidabile del pezzo.

D: Quali sono le principali classificazioni degli accessori per macchine utensili?

R: In base al grado di specializzazione, gli impianti possono essere classificati come impianti generici, impianti speciali, regolabili, modulari e di trasferimento; in base al tipo di macchina utensile, includono impianti per torni, fresatrici, trapani, alesatrici e altri; in base alla fonte di alimentazione, possono essere impianti manuali, pneumatici, idraulici o elettromagnetici.

D: Qual è il principio fondamentale del posizionamento del pezzo?

R: Il principio fondamentale è il posizionamento a sei punti. Un pezzo ha sei gradi di libertà nello spazio (tre traslazionali e tre rotazionali). Utilizzando sei punti di appoggio per limitare questi sei gradi di libertà, la posizione del pezzo può essere definita in modo completo.

D: Qual è la differenza tra posizionamento completo, posizionamento incompleto, sovra-posizionamento e sotto-posizionamento?

A: Il posizionamento completo limita tutti e sei i gradi di libertà; il posizionamento incompleto limita meno di sei gradi di libertà ma soddisfa comunque i requisiti di lavorazione, ed entrambi sono comunemente utilizzati; il sottoposizionamento non limita i gradi di libertà richiesti ed è severamente vietato; il sovraposizionamento limita lo stesso grado di libertà più volte e deve essere valutato in base al fatto che influisca sulla precisione.

D: Quali sono i requisiti di base per i dispositivi di serraggio?

A: Il processo di serraggio non deve alterare la posizione del pezzo da lavorare; la forza di serraggio deve essere adeguata (stabile senza vibrazioni o deformazioni eccessive); il funzionamento deve essere comodo, sicuro e a basso consumo di manodopera; e il livello di automazione deve essere adeguato al volume di produzione.

D: Quali sono gli elementi di posizionamento del pezzo comunemente utilizzati?

A: Per il posizionamento planare: perni di supporto, piastre di supporto, supporti regolabili e supporti autoallineanti; per superfici cilindriche esterne: blocchi a V, manicotti e mandrini autocentranti a tre griffe; per il posizionamento basato sui fori: perni di posizionamento, mandrini cilindrici, perni conici e mandrini conici; per il posizionamento su un piano e due fori: supporto planare combinato con perni cilindrici e un perno scarico.

D: Come si deve scegliere un'attrezzatura adeguata per la macchina utensile?

A: Dispositivi generici o modulari per pezzi singoli e piccoli lotti; dispositivi regolabili per lotti da piccoli a medi; dispositivi speciali o di trasferimento per lotti di grandi dimensioni; dispositivi modulari per prove di nuovi prodotti; ed elementi ad alta precisione di centraggio (come mandrini conici) per lavorazioni ad alta precisione, evitando al contempo il sovraposizionamento.

D: Come viene stimata la forza di serraggio?

R: Vengono utilizzati due metodi comuni: il metodo dell'analogia, che stima la forza in base a dispositivi di fissaggio simili ed esperienza, e il metodo dell'equilibrio statico, che calcola la forza di serraggio teorica e la moltiplica per un fattore di sicurezza (2,5–3 per la lavorazione di sgrossatura, 1,5–2 per la lavorazione di finitura).

Riferimento

www.gressel.ch/it/elemento-di-bloccaggio-a-cuneo-kse/

eng.libretexts.org/Bookshelves/Mechanical_Engineering/Introduction_to_Aerospace_Structures_and_Materials_(Alderliesten)/03_Analysis_of_Statically_Indeterminate_Structures/13_Influence_Lines_for_Statically_Indeterminate_Structures/13.02_Static_Equilibrium_Method