- 1.0Introduzione allo stampaggio della lamiera e agli stampi

- 2.0Comprensione della formabilità e della duttilità della lamiera

- 3.0Stampi per lamiera: componenti e funzioni

- 4.0Fustelle e operazioni di tranciatura

- 5.0Stampi di formatura e le loro operazioni chiave

- 6.0Stampi a stazione singola e a stazione multipla

- 7.0Importanza della lubrificazione degli stampi nello stampaggio

- 8.0Analisi della griglia circolare (CGA): ottimizzazione della qualità delle parti stampate

- 9.0Utilizzo della modellazione ad elementi finiti (FEM) nella progettazione degli stampi

- 10.0FAQ: Stampaggio di lamiere e matrici

Lo stampaggio di lamiere è un processo di produzione ad alto volume che modella e taglia lamiere metalliche in componenti precisi utilizzando stampi specializzati e presse potenti. Ampiamente utilizzato in settori come quello automobilistico, aerospaziale e degli elettrodomestici, combina la formabilità dei materiali con utensili ingegnerizzati per produrre componenti complessi in modo efficiente.

1.0Introduzione allo stampaggio della lamiera e agli stampi

Lo stampaggio della lamiera è un processo di produzione ad alto volume che utilizza presse per stampaggio e stampi specializzati per modellare e tagliare la lamiera in componenti finiti. La pressa fornisce la forza necessaria per chiudere il set di stampi, che poi forma il pezzo.

Sebbene lo stampaggio di produzione venga solitamente eseguito su materiali in lamiera con spessori compresi tra 0,020" e 0,080", il processo può essere applicato anche a lamine molto sottili (0,001") e a lamiere spesse prossime a 1,000".

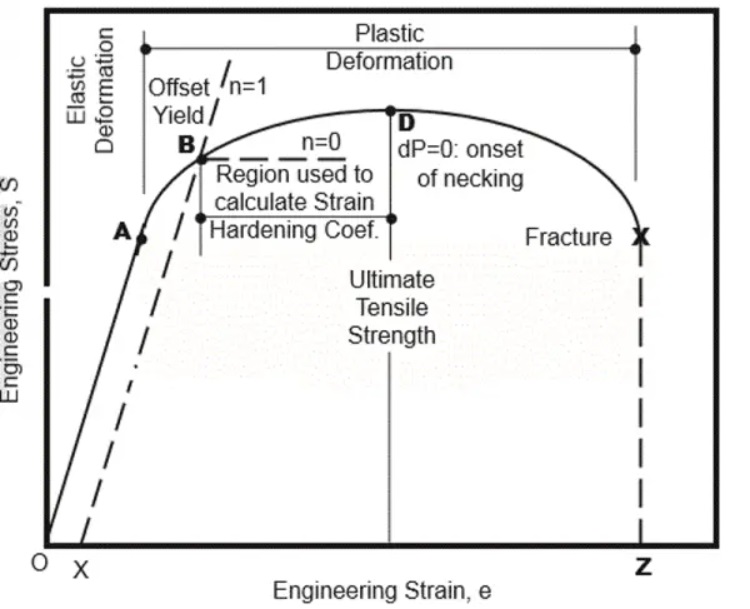

2.0Comprensione della formabilità e della duttilità della lamiera

La formabilità è la caratteristica principale che determina le prestazioni di un materiale in lamiera durante lo stampaggio. Si riferisce alla capacità del materiale di essere piegato, allungato o imbutito nella forma desiderata. Queste qualità rientrano nel termine metallurgico. duttilità, ovvero la capacità del materiale di deformarsi e allungarsi senza fratturarsi. La geometria e la complessità del pezzo influenzano direttamente la deformazione che il materiale deve sopportare.

Oltre alle proprietà del materiale, anche altri fattori influenzano la formabilità, come:

- Il design dello stampo

- Il tipo e le capacità della pressa

- Velocità della corsa della pressa

- Metodi di lubrificazione

- Meccanismi di alimentazione della lamiera

- Sistemi di monitoraggio e controllo

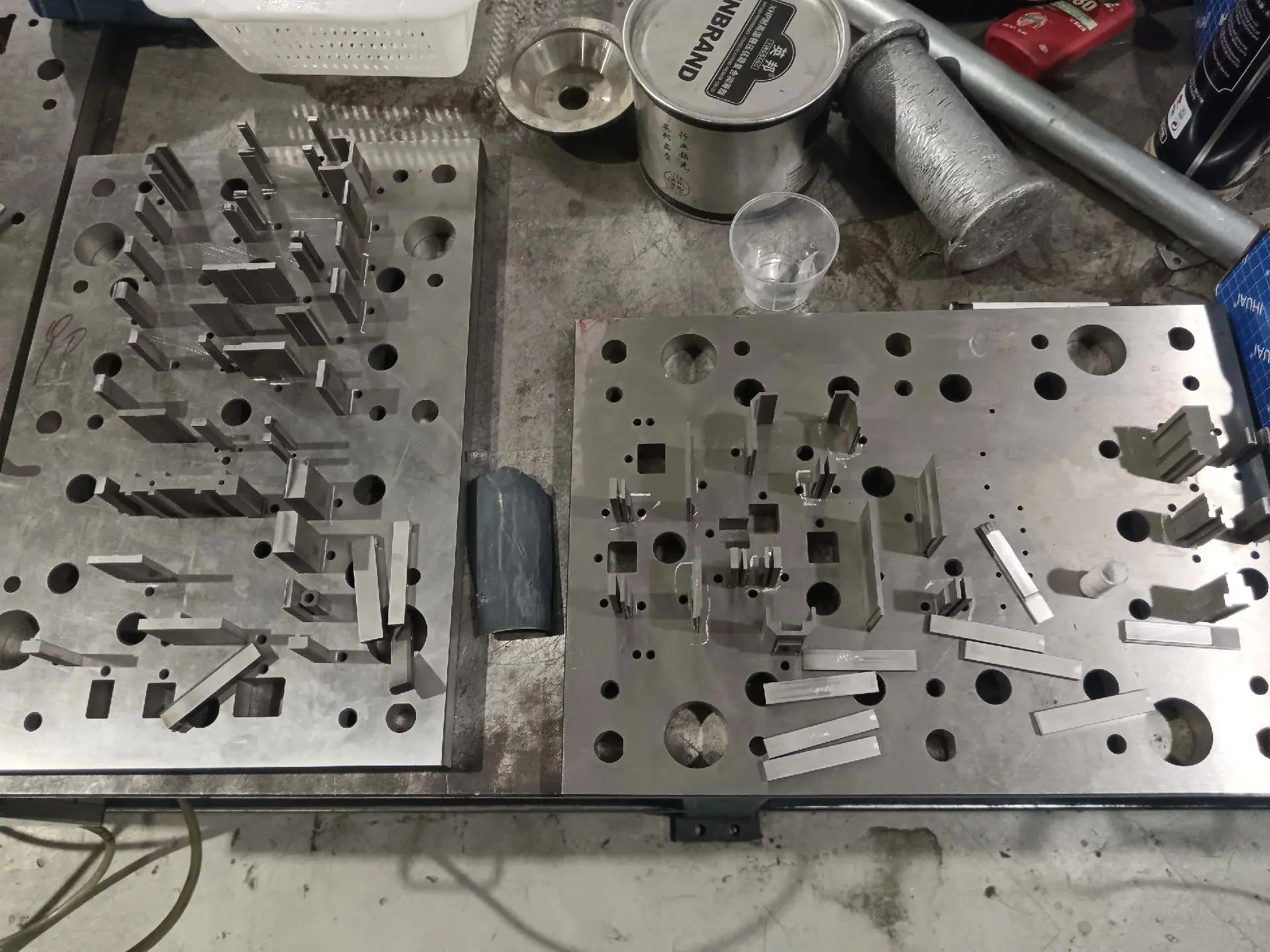

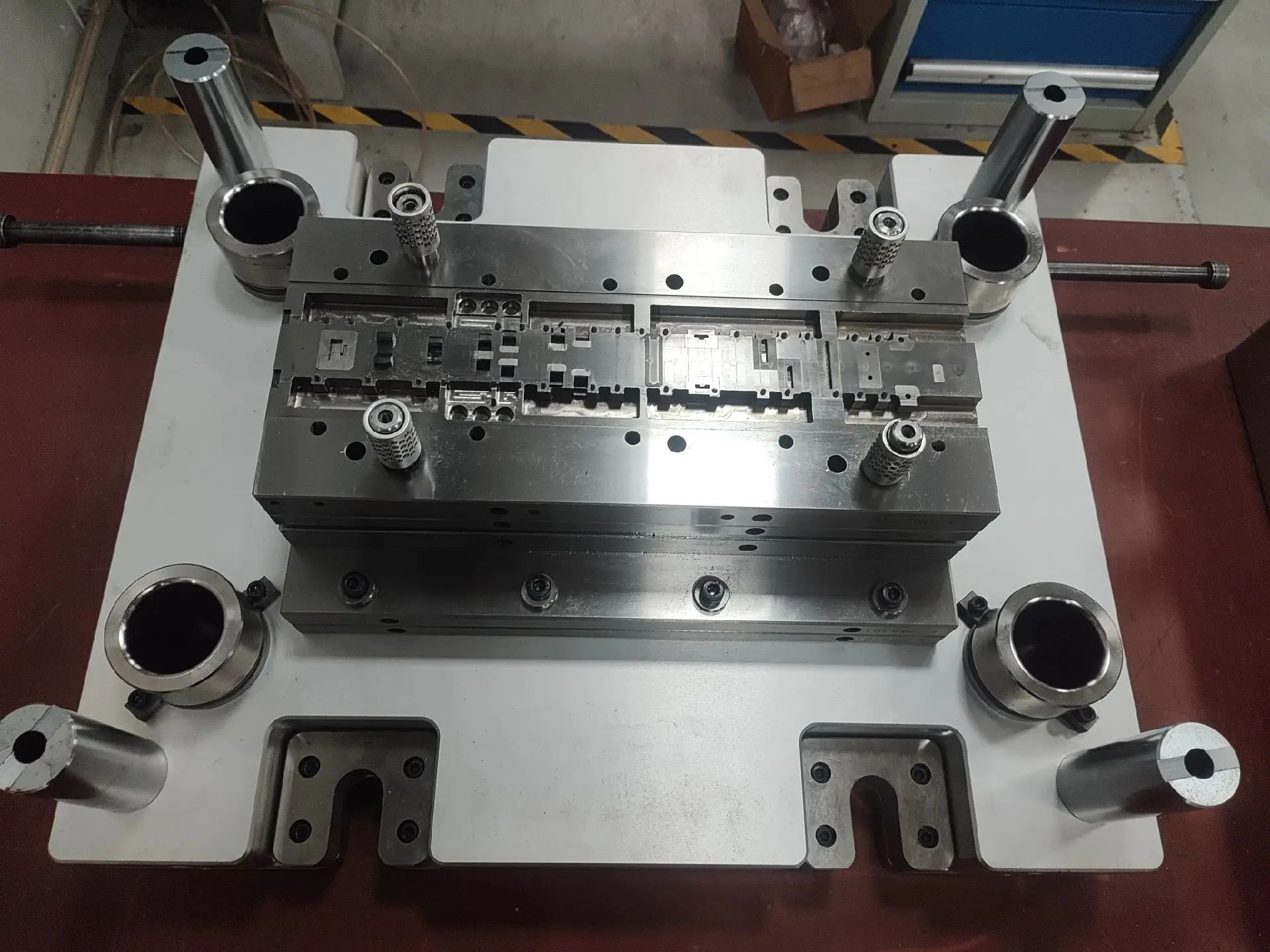

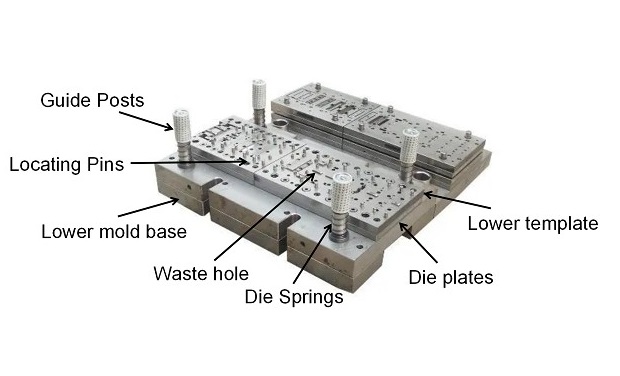

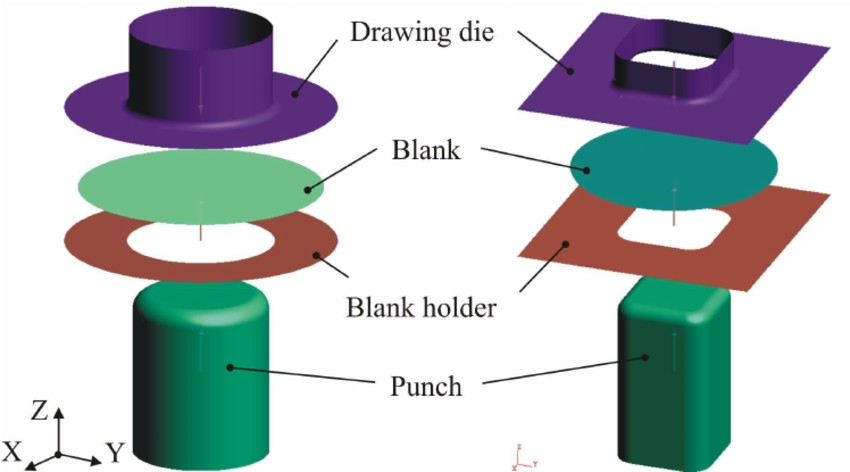

3.0Stampi per lamiera: componenti e funzioni

Gli stampi sono progettati con cura per garantire risultati costanti e precisi a ogni colpo di pressa.

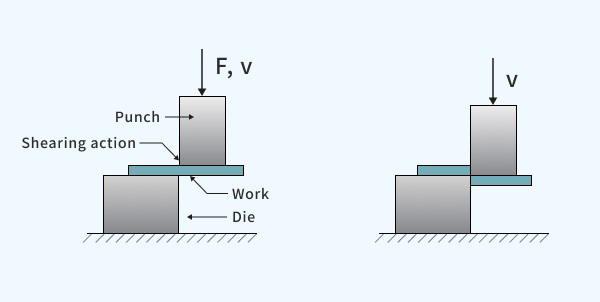

4.0Fustelle e operazioni di tranciatura

Le matrici di taglio vengono utilizzate per tagliare la lamiera nelle forme desiderate. Eseguono diverse operazioni specifiche, come:

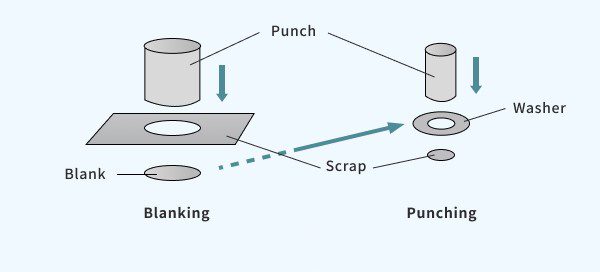

- Blanking: Taglio dell'intero profilo esterno del pezzo dal foglio

- Punzonatura: Rimozione delle lumache per formare fori o fessure

- Rifinitura: Taglio del metallo in eccesso dalle parti formate

In queste operazioni, è fondamentale che la corretta distanza tra il punzone (maschio) e la matrice (femmina) sia corretta. Questa distanza dipende dallo spessore e dalla tempra del pezzo. In generale, un pezzo più spesso o più duro richiede distanze maggiori. I metalli più teneri consentono una maggiore penetrazione del punzone.

5.0Stampi di formatura e le loro operazioni chiave

La formatura si riferisce alla modellazione del metallo seguendo i contorni dello stampo, non tramite taglio. Le operazioni di formatura più comuni includono:

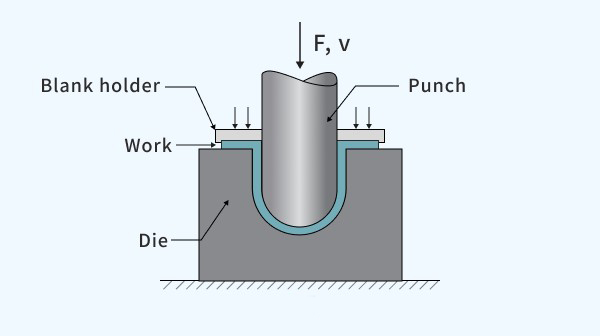

- Disegno: Tirare un pezzo grezzo in una cavità dello stampo per creare forme profonde. Ciò richiede un premilamiera per controllare il flusso del metallo e prevenirne la formazione di pieghe o fratture.

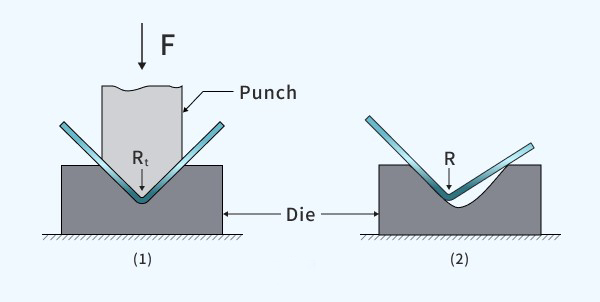

- Piegatura: Creazione di angoli o curve definiti per aggiungere rigidità e forma

- Flangiatura: Formazione di piccole estensioni angolate dai bordi per una maggiore resistenza o fissaggio

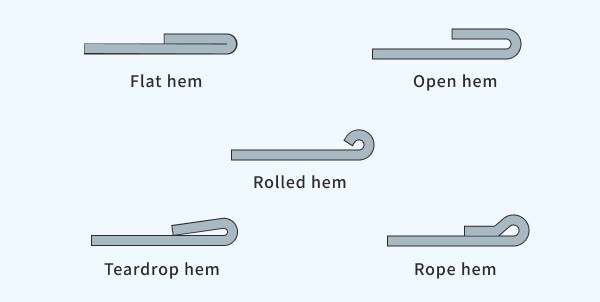

- orlatura: Ripiegare una flangia su se stessa per creare un bordo liscio per le parti accoppiate

Ogni operazione di formatura gioca un ruolo nella geometria complessiva, nella resistenza e nella funzionalità del pezzo finale.

6.0Stampi a stazione singola e a stazione multipla

Le operazioni di stampaggio possono essere eseguite utilizzando diverse tipologie di stampi:

- Stampi a stazione singola:

- Stampi composti: Eseguire più operazioni di taglio, come tranciatura e punzonatura, contemporaneamente

- Matrici combinate: Combina taglio e formatura in un unico stampo

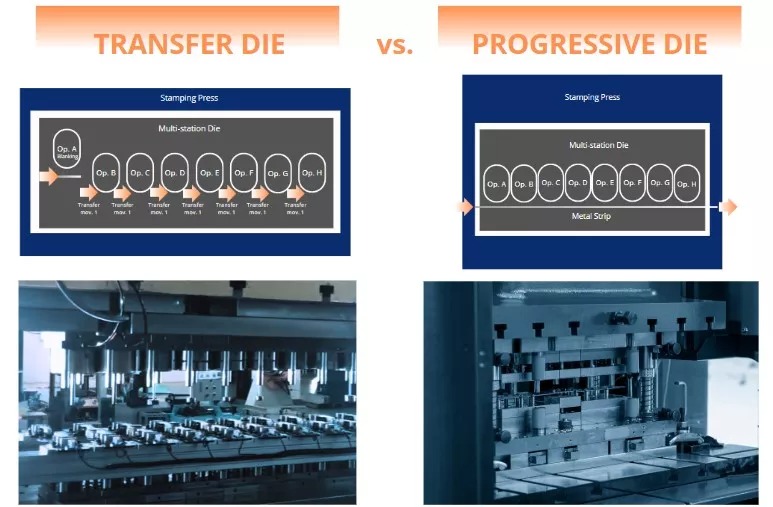

Stampi a più stazioni:

- Stampi progressivi: Utilizzare materiale alimentato da bobina, con ogni stazione che esegue una fase del processo di stampaggio. I pezzi rimangono collegati tramite una striscia di supporto fino al completo formaggio e alla separazione.

- Stampi di trasferimento: Utilizzare pezzi grezzi pretagliati che vengono trasferiti meccanicamente da una stazione all'altra all'interno dello stesso set di matrici

- Linee di pressatura tandem: Operazioni su larga scala in cui ogni pressa di una serie esegue un compito specifico (ad esempio, disegno o rifilatura)

Queste diverse configurazioni degli stampi consentono di produrre parti complesse con efficienza e produttività elevata.

7.0Importanza della lubrificazione degli stampi nello stampaggio

Durante lo stampaggio, il contatto ad alta pressione tra l'utensile e il pezzo in metallo genera un attrito significativo. La lubrificazione riduce questo attrito, prolungando la durata dell'utensile, riducendo il tonnellaggio richiesto e migliorando la finitura superficiale.

I tipi di lubrificanti più comuni includono:

- Oli minerali leggeri

- Composti per trafilatura ad alta viscosità

- Lubrificanti a base di olio, solubili in acqua o sintetici

Possono essere applicati da: - Pennello o rullo manuale

- Sistemi a goccia

- Rulli per macchine automatizzate

- Applicazione a spruzzo o a inondazione

La scelta del metodo di lubrificazione e del fluido corretti è essenziale per un processo di formatura efficace e uniforme.

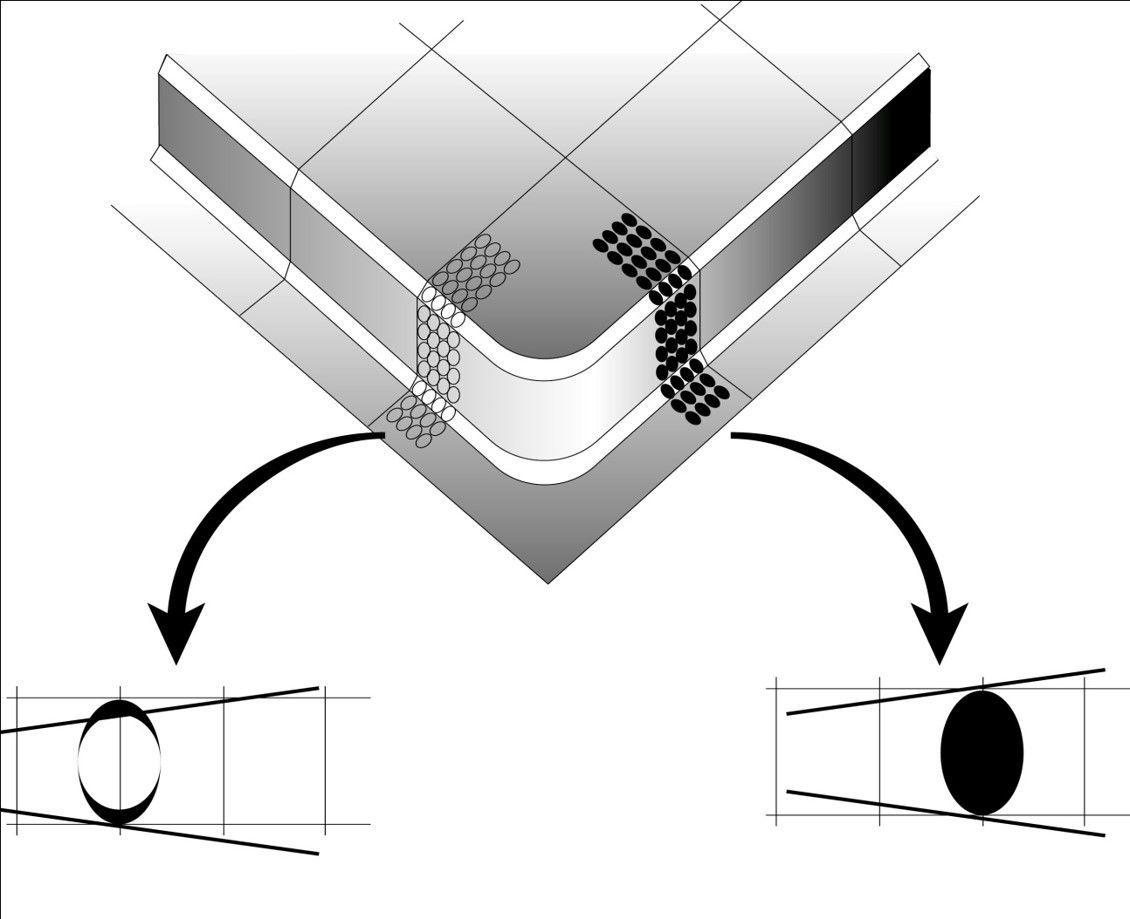

8.0Analisi della griglia circolare (CGA): ottimizzazione della qualità delle parti stampate

Analizzando la griglia distorta, i produttori di stampi possono determinare dove sono necessarie modifiche. Il processo viene ripetuto fino a quando il pezzo finale non soddisfa i requisiti di qualità.

9.0Utilizzo della modellazione ad elementi finiti (FEM) nella progettazione degli stampi

Per ridurre il tempo dedicato a tentativi ed errori, gli ingegneri utilizzano sempre più strumenti di simulazione come Modellazione ad elementi finiti (FEM)La modellazione FEM consente l'analisi virtuale di processi di formatura complessi come l'imbutitura profonda, prevedendo il comportamento del materiale prima della costruzione fisica dell'attrezzatura. Questo aiuta a:

- Ridurre al minimo la rilavorazione degli utensili

- Ottimizza la forma e le dimensioni del pezzo grezzo

- Assicurarsi che le parti siano producibili prima della fabbricazione dello stampo

La tecnologia FEM, abbinata alla CGA e alla maestria artigianale, garantisce flussi di lavoro di stampaggio più efficienti e parti di qualità superiore.

10.0FAQ: Stampaggio di lamiere e matrici

D1: Qual è la differenza tra tranciatura e punzonatura nello stampaggio della lamiera?

Risposta 1: La tranciatura taglia il perimetro esterno di un pezzo dalla lamiera, mentre la punzonatura rimuove uno sfrido per creare un foro o un'apertura all'interno del pezzo. Entrambe le operazioni vengono eseguite utilizzando matrici di taglio.

D2: Qual è la differenza tra gli stampi progressivi e quelli di trasferimento?

A2: Gli stampi progressivi alimentano il materiale in bobina attraverso più stazioni di stampaggio, ciascuna delle quali esegue un'operazione diversa su una striscia continua. Gli stampi di trasferimento spostano i singoli pezzi grezzi da una stazione all'altra utilizzando sistemi di trasferimento meccanici.

D3: Perché la distanza tra gli stampi è così importante nelle operazioni di punzonatura?

A3: Un corretto gioco tra gli stampi garantisce tagli puliti, previene la formazione di bave e riduce l'usura degli utensili. Deve essere regolato in base allo spessore del pezzo e alle proprietà del materiale.

D4: Cosa causa la formazione di grinze o strappi durante l'imbutitura profonda?

A4: Una scarsa formabilità, una forza di tenuta del pezzo inadeguata o una progettazione errata di punzone/matrice possono causare grinze, assottigliamenti o lacerazioni. Questi difetti vengono solitamente identificati e corretti tramite analisi CGA o FEM.

D5: Che tipo di lubrificante si dovrebbe usare nello stampaggio dei metalli?

A5: La scelta del lubrificante dipende dal tipo di operazione e dal materiale. Gli oli leggeri sono comuni per la formatura leggera, mentre la trafilatura pesante può richiedere composti sintetici ad alta viscosità. Anche il metodo di applicazione influisce sull'efficienza.

D6: Un singolo stampo può eseguire più operazioni?

A6: Sì. Gli stampi composti e combinati possono eseguire simultaneamente operazioni di tranciatura, punzonatura e formatura. Gli stampi multi-stazione, come i sistemi progressivi o transfer, sequenziano le operazioni attraverso stazioni separate.

D7: In che modo la modellazione a elementi finiti migliora la progettazione degli stampi?

A7: La modellazione FEM simula il flusso e la deformazione dei materiali prima della produzione degli utensili. Identifica potenziali zone di guasto, riduce le rilavorazioni e garantisce la produzione accurata ed efficiente dei componenti.

Riferimenti

https://www.tldmetal.com.tw/news_detail/21.htm