- 1.0Cos'è il taglio dei metalli e perché è importante nel settore manifatturiero?

- 2.0Come usare la sega nel taglio dei metalli: tipi di seghe e lame spiegati

- 3.0Cos'è la sagomatura nella lavorazione meccanica? Come le macchine sagomatrici creano superfici piane

- 4.0Cos'è la brocciatura in produzione? Come la brocciatura produce forme interne complesse

- 5.0Cosa sono la foratura, l'alesatura, la barenatura e la maschiatura nella lavorazione meccanica?

- 6.0Cosa sono la rettifica e gli altri processi di lavorazione abrasiva?

- 7.0Cos'è la tornitura nella lavorazione meccanica? Comprensione delle operazioni al tornio e dei metodi di serraggio del pezzo

- 8.0Cos'è la fresatura nella lavorazione? Tipi, dinamiche di taglio e nozioni di base sul percorso utensile

- 9.0Dispositivi di fissaggio per operazioni di fresatura: dispositivi di fissaggio, morsetti e configurazioni

- 10.0Domande frequenti (FAQ)

1.0Cos'è il taglio dei metalli e perché è importante nel settore manifatturiero?

Il taglio dei metalli è un processo di lavorazione che rimuove materiale da un pezzo principalmente attraverso deformazione plastica e tranciatura, formando piccoli trucioli. Si tratta di un'operazione fondamentale nella lavorazione meccanica e viene utilizzata per modellare i pezzi con dimensioni precise.

Metodi di duplicazione delle chiavi

I processi di taglio più comuni includono:

- Segatura

- Modellatura / Piallatura

- Brocciatura

- Perforazione

- macinazione

- Girando

- Fresatura

Nonostante le differenze negli utensili e nei macchinari, tutti questi processi si basano sullo stesso meccanismo fondamentale: l'applicazione di forze di taglio che inducono una tranciatura plastica per rimuovere il materiale, un meccanismo spesso semplificato utilizzando la teoria del taglio ortogonale.

Tuttavia, processi reali come la fresatura o la rettifica comportano tagli obliqui con una meccanica più complessa. Mentre la teoria del taglio ortogonale fornisce spunti di base, processi reali come la fresatura e la rettifica comportano tagli obliqui e una meccanica più complessa.

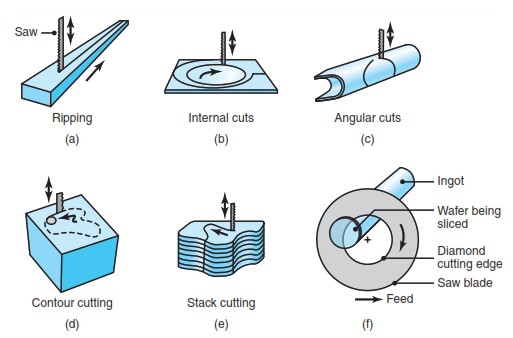

2.0Come usare la sega nel taglio dei metalli: tipi di seghe e lame spiegati

Cos'è la segatura nella lavorazione dei metalli?

Segatura è un processo di lavorazione fondamentale utilizzato per tagliare grandi materie prime in pezzi più piccoli e lavorabili. Questa operazione viene spesso eseguita utilizzando seghe a nastro o integrato in Sistemi di taglio CNC Per produzioni su larga scala. In genere, è il primo passaggio nella produzione di componenti metallici, che prevede tagli grezzi prima della lavorazione di precisione.

Tipi di seghe utilizzate nel taglio dei metalli

- Seghetto

- Utilizza un Dritto lama in un moto alternato.

- Solitamente azionato manualmente o con semplice assistenza elettrica.

- Ideale per tagliare piccole sezioni o per l'uso in officina.

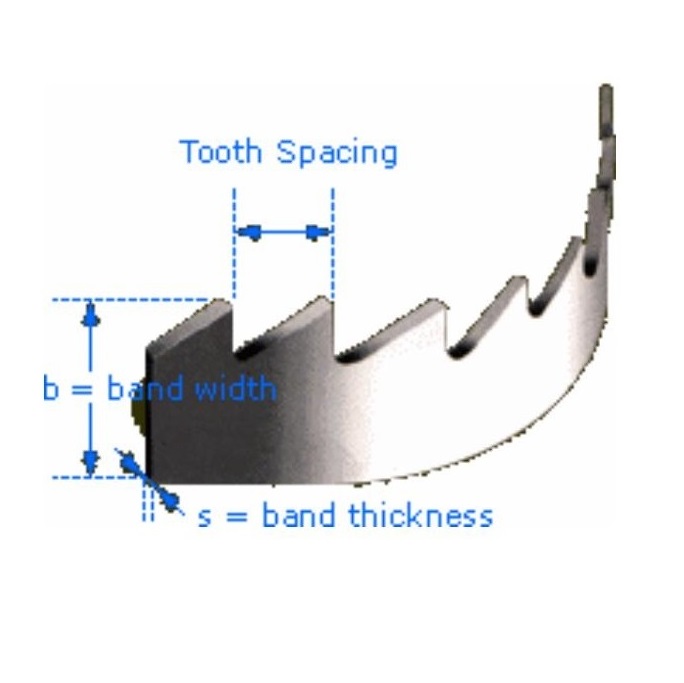

- Sega a nastro

- Presenta un lama ad anello che si muove continuamente in una direzione.

- Adatto per tagli continui e precisi in vari materiali.

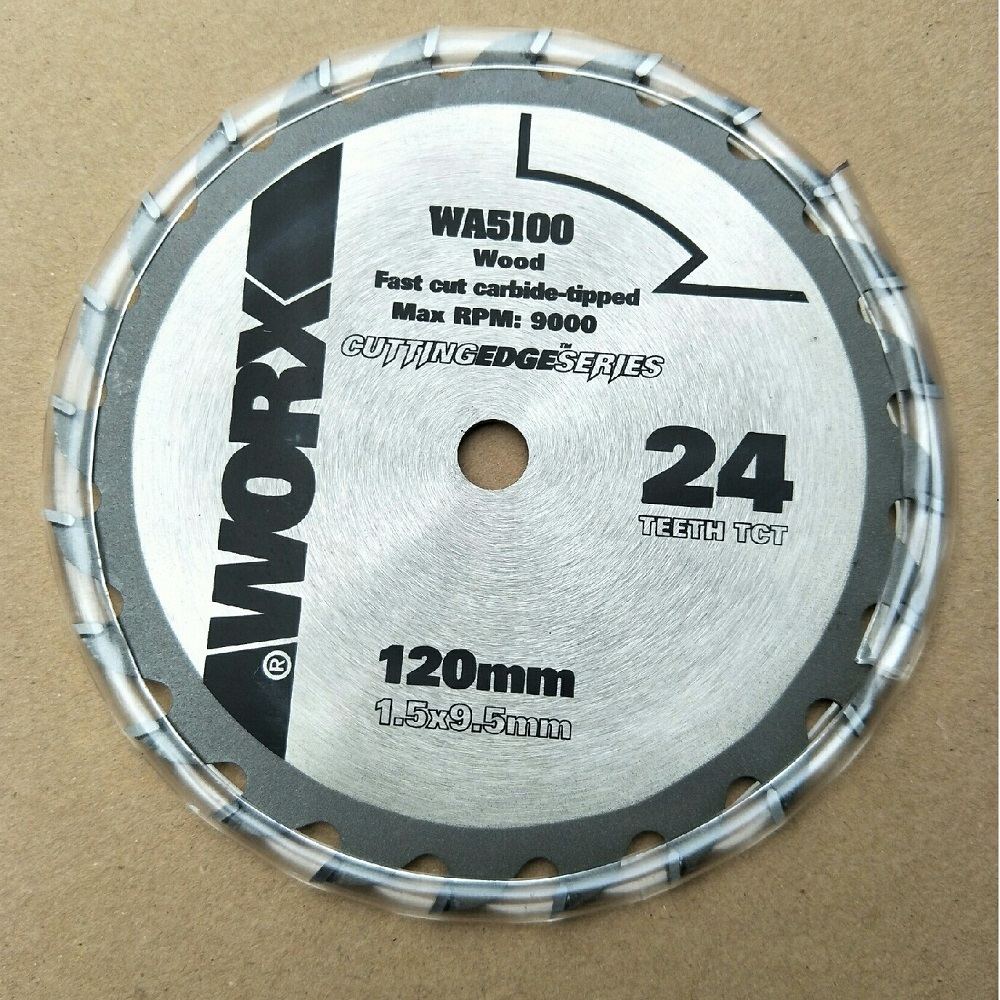

- Sega circolare

- Dotato di un lama rotante a forma di disco.

- Offerte tagli veloci e puliti, spesso utilizzato in operazioni ad alto volume o portatili.

Scelta della lama giusta per il materiale

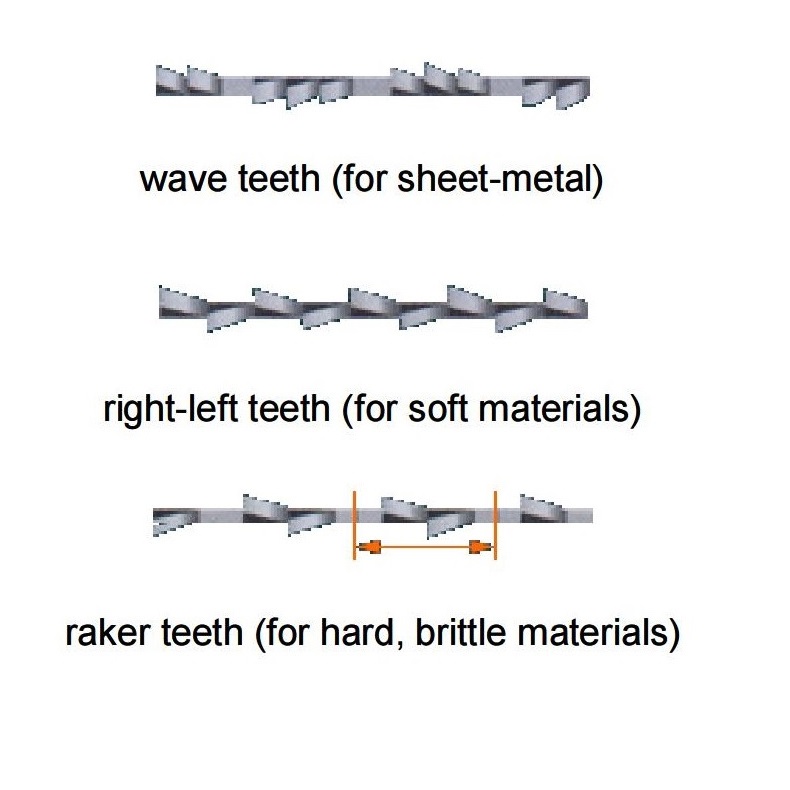

- Denti ondulati

- Ideale per lamiere sottili

- I denti della lama sono ondulati, riducendo il calore e migliorando l'evacuazione dei trucioli.

- Denti destro-sinistro (denti uniti)

- Utilizzato per morbido materiali come l'alluminio o la plastica.

- I denti si alternano nella direzione per ampliare il taglio e ridurre l'inceppamento.

- Denti a rastrello

- Comunemente utilizzato per materiali duri, come acciaio legato, acciaio al carbonio o ghisa.

- I denti sono raggruppati in schemi per un taglio più fluido e un controllo più preciso dei trucioli.

Applicazioni tipiche di taglio

La segatura viene solitamente utilizzata per:

- Materiali di scorta tagliati grossolanamente alla lunghezza richiesta

- Preparare i pezzi grezzi per tornitura, fresatura o foratura

- Rimuovere il materiale in eccesso dalle parti fuse o forgiate

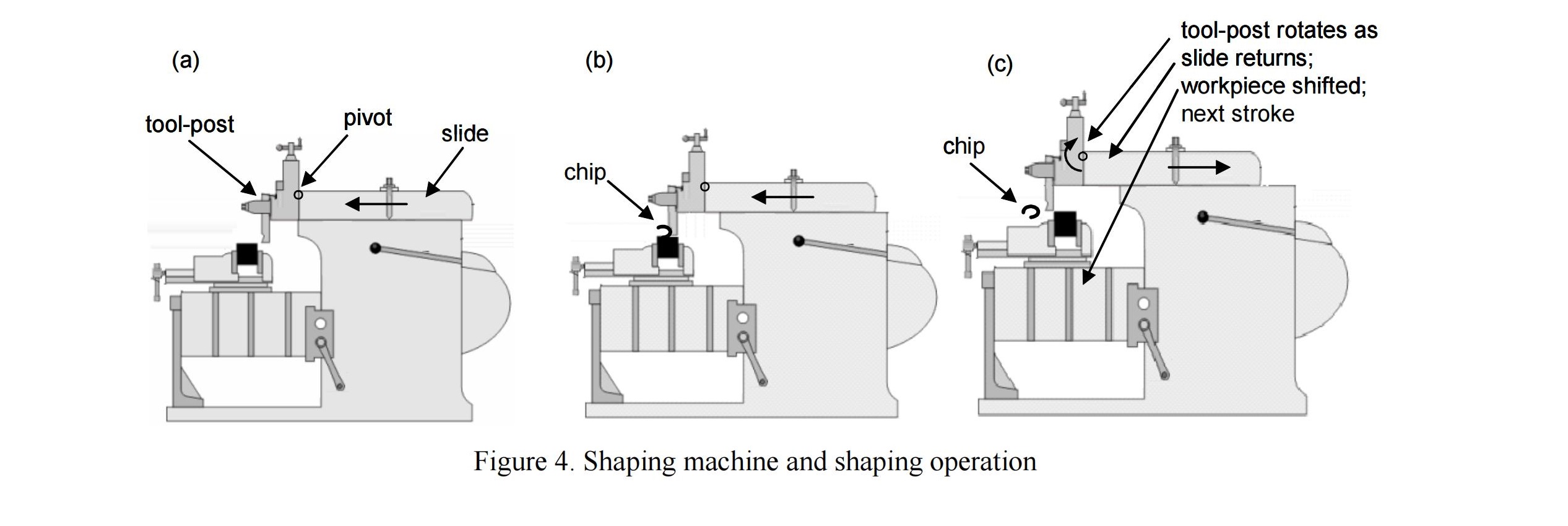

3.0Cos'è la sagomatura nella lavorazione meccanica? Come le macchine sagomatrici creano superfici piane

Cos'è la sagomatura nella lavorazione meccanica? Come crea superfici piane

Modellazione è un processo di taglio dei metalli che utilizza un utensile da taglio a punto singolo, tipicamente operato su macchine formatrici meccaniche o idrauliche, o talvolta su torni universali per sagomatura per lavori di attrezzeria. Viene utilizzato principalmente per creare superfici piane o planari, soprattutto su blocchi rettangolari di metallo.

Queste superfici piane servono spesso come geometria di base per ulteriori operazioni di lavorazione come fresatura O perforazione.

Come funziona una macchina sagomatrice

- IL utensile da taglio è montato su un carrello e si muove avanti e indietro lungo un percorso orizzontale rettilineo.

- Solo il inoltrare colpo esegue il taglio; la corsa di ritorno è a vuoto.

- IL il pezzo in lavorazione rimane fermo, solitamente fissato al tavolo della macchina.

- Dopo ogni corsa, il tavolo può far avanzare leggermente il pezzo in lavorazione per la passata successiva.

Applicazioni della sagomatura nella lavorazione dei metalli

- Produzione di superfici piane su blocchi di acciaio, ghisa o alluminio.

- Preparazione dei pezzi per ulteriori lavorazioni (ad esempio fresatura o rettifica).

- Creazione di sedi per chiavette, scanalature o fessure interne con utensili speciali.

- Adatto per produzione a basso e medio volume E lavori di riparazione.

Vantaggi della modellazione

- Progettazione e funzionamento della macchina semplici.

- Conveniente per piccoli lotti di lavoro o lavori in attrezzeria.

- Con la corretta configurazione è possibile produrre superfici piane e precise.

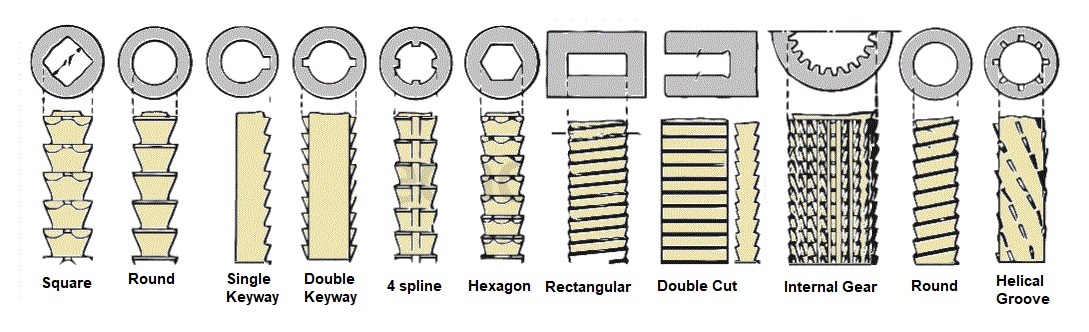

4.0Cos'è la brocciatura in produzione? Come la brocciatura produce forme interne complesse

Brocciatura è un processo di lavorazione ad alta precisione e alta efficienza utilizzato principalmente per produzione di massa di parti con geometrie interne complesse, particolarmente fori non circolari, scanalature o sedi per chiavette.

Come funziona la brocciatura

- UN utensile per broccia consiste in una lunga barra con una serie di tagliare i denti disposti progressivamente lungo la loro lunghezza.

- Come la spilla è tirato o spinto attraverso il pezzo in lavorazione, ogni dente rimuove un piccolo chip di materiale.

- IL denti iniziali eseguire un taglio grossolano, rimuovendo la maggior parte del materiale.

- IL denti finali fornire tagli di finitura, definendo l'esatta geometria finale con elevata precisione e qualità superficiale.

- IL forma degli ultimi denti corrisponde alla forma interna finale desiderata del pezzo.

Applicazioni della brocciatura

- Lavorazione meccanica sedi per chiavette, scanalature interne, fori non rotondi, E slot

- Comune in settori come automobilistico, aerospaziale, E utensili

- Adatto per produzione ad alto volume dove sono richieste tolleranze strette

Vantaggi della brocciatura

- Produce forme interne complesse in un passaggio singolo

- Offerte eccellente finitura superficiale E precisione dimensionale

- Alto ripetibilità E efficienza del tempo di ciclo per la produzione di massa

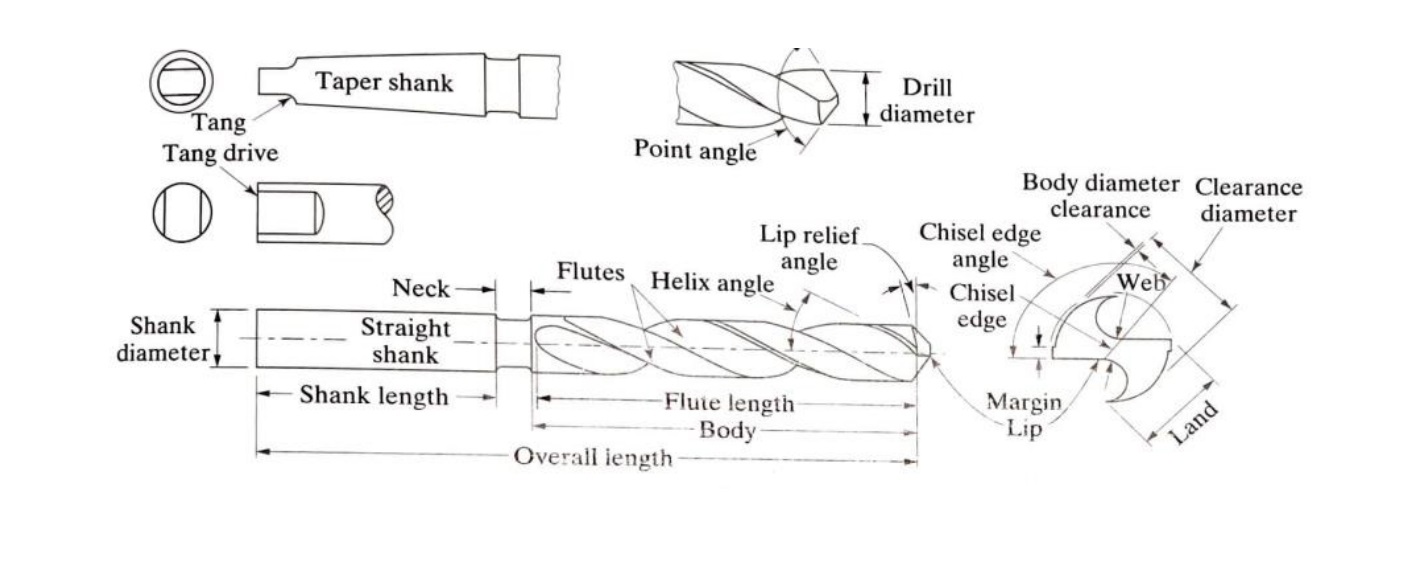

5.0Cosa sono la foratura, l'alesatura, la barenatura e la maschiatura nella lavorazione meccanica?

Panoramica dei processi di foratura, alesatura, barenatura e maschiatura

Questi quattro metodi di lavorazione vengono utilizzati per produrre fori di diverso tipo. Vengono comunemente eseguiti utilizzando trapani a colonna, macchine di perforazione radiali, O Centri di lavoro CNC, A seconda dei requisiti di precisione, la foratura produce fori rotondi di vario tipo; l'alesatura viene utilizzata per migliorare la tolleranza dimensionale di un foro praticato; la foratura utilizza una macchina speciale che funziona come un tornio per tagliare fori ad alta precisione; e la maschiatura crea filettature nei fori praticati.

Come funziona la perforazione: geometria della punta elicoidale e processo di taglio

La geometria della comune punta elicoidale (detta punta da trapano) è complessa. Presenta denti dritti alla base – che svolgono la maggior parte del taglio del metallo – e denti curvi lungo la superficie cilindrica. Le scanalature create dai denti elicoidali sono chiamate scanalature, utili per espellere i trucioli dal foro durante la lavorazione.

La velocità alla punta della punta è zero, quindi questa zona dell'utensile non esegue tagli significativi. Pertanto, è comune lavorare un piccolo foro, chiamato foro di centraggio, prima di forare. I fori di centraggio vengono realizzati con utensili speciali chiamati punte di centraggio, che aiutano anche ad allineare la punta del trapano con il centro del foro.

Informazioni chiave sugli strumenti e le operazioni di perforazione

- Materiali comuni per punte da trapano: Acciaio temprato (acciaio rapido, acciaio rivestito in nitruro di titanio); per materiali più duri si utilizzano punte con inserti in metallo duro o CBN.

- Selezione dell'angolo del punto:Le punte per il taglio di materiali più morbidi hanno angoli di punta più piccoli, mentre quelle per materiali duri e fragili hanno angoli di punta più grandi.

- Foratura a cannone per fori profondi: Quando il rapporto lunghezza/diametro di un foro è elevato, sono necessari supporti di guida speciali e punte lunghe. La foratura a cannone viene utilizzata per fori con diametri di pochi millimetri o più e rapporti lunghezza/diametro fino a 300, come quelli delle canne dei fucili.

- Limitazioni per i piccoli fori: La foratura non è adatta per fori più piccoli di 0,5 mm, poiché gli utensili potrebbero rompersi e rimanere incastrati.

- Precisione delle dimensioni del foro:I fori praticati sono solitamente leggermente più grandi del diametro misurato dal trapano a causa di vibrazioni, disallineamenti e altri fattori.

- Alesatura per tolleranze strette: Per ottenere diametri di foro precisi, si esegue prima un foro leggermente più piccolo, poi si alesa. L'alesatura rimuove poco materiale, ma garantisce un'eccellente precisione dimensionale.

- Punte a vanga per fori grandi e profondi: Utilizzato per lavorare fori di grande diametro o profondi.

- Punte per svasatura e svasatura: Hanno diametri multipli per realizzare fori smussati o graduati per viti o bulloni; il diametro più grande accoglie la testa della vite o del bullone.

- Maschiatura di filettature interne: Le filettature interne vengono ricavate nei fori praticati utilizzando utensili per maschiatura.

Processo di alesatura: miglioramento della tolleranza dimensionale

L'alesatura viene utilizzata dopo la foratura per migliorare la tolleranza dimensionale e la finitura superficiale. Presenta un basso tasso di asportazione del materiale e una bassa profondità di taglio, ma garantisce un'eccellente precisione.

Processo di alesatura: taglio di fori ad alta precisione

L'alesatura utilizza una macchina speciale che funziona come un tornio per allargare e rifinire i fori con elevata precisione. È adatta per applicazioni che richiedono tolleranze strette e superfici lisce.

Processo di maschiatura: creazione di filettature interne

La maschiatura crea filettature interne nei fori praticati. Per le filettature interne si utilizza un utensile maschiatore, mentre le filettature esterne su parti cilindriche vengono realizzate utilizzando una matrice.

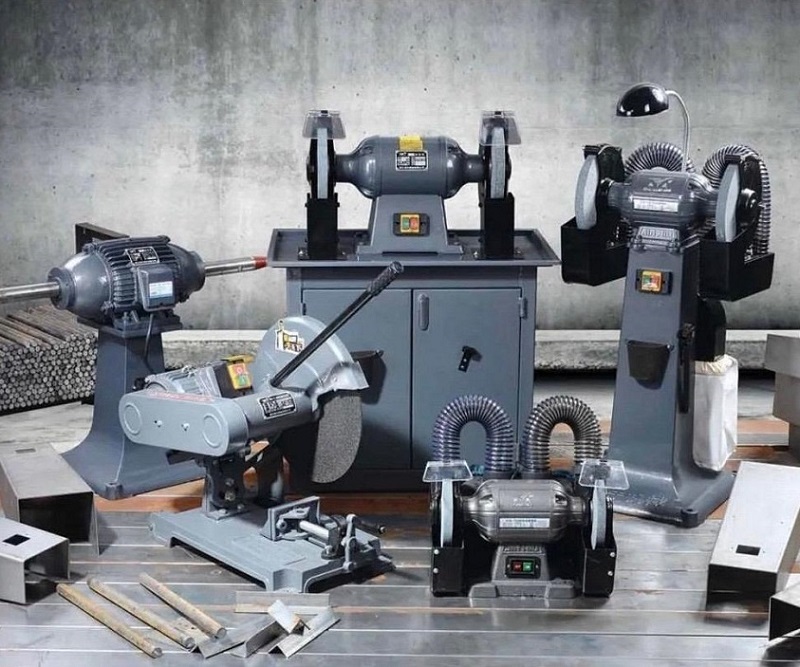

6.0Cosa sono la rettifica e gli altri processi di lavorazione abrasiva?

Panoramica sulla rettifica e la lavorazione abrasiva

La lavorazione abrasiva utilizza utensili composti da minuscole particelle dure di materiali cristallini. Le particelle abrasive hanno forme irregolari e bordi affilati, rimuovendo piccolissime quantità di materiale in punti di contatto casuali. L'utilizzo di un gran numero di particelle consente di mediare l'effetto di taglio su tutta la superficie, ottenendo un'eccellente finitura superficiale e un controllo dimensionale eccellente, anche per pezzi duri o fragili.

La rettifica è ampiamente utilizzata anche per la lavorazione di materiali fragili utilizzando vari smerigliatrici, ad esempio rettificatrici per superfici, rettificatrici cilindriche, O Rettificatrici CNC, che non possono essere facilmente lavorati con i metodi di taglio convenzionali a causa di fratture e crepe casuali.

Principali applicazioni della rettifica e della lavorazione abrasiva

1. Miglioramento della finitura superficiale di parti realizzate con altri processi

- Esempio (a):Uno stampo per stampaggio a iniezione in acciaio viene prima lavorato tramite fresatura; la sua finitura superficiale viene migliorata per un migliore flusso della plastica, tramite rettifica manuale con utensili di rettifica sagomati o tramite rettifica elettrica.

- Esempio (b):Le superfici interne dei cilindri dei motori delle automobili vengono tornite, quindi rettificate e infine levigate e lappate per ottenere una finitura a specchio.

- Esempio (c):La carta vetrata viene utilizzata per levigare le superfici di legno grezzo.

2. Miglioramento della tolleranza dimensionale delle parti

- Esempio (a):I cuscinetti a sfere vengono forgiati in forme rotonde iniziali, quindi rettificati in stampi di rettifica appositamente formati per ottenere diametri estremamente precisi (≤15 μm).

- Esempio (b):I coltelli sono realizzati in acciaio forgiato, temprato e infine rettificato per ottenere un filo tagliente affilato.

3. Taglio di materiali duri e fragili

Esempio (a): I chip dei circuiti integrati semiconduttori sono realizzati in silicio. Una lunga asta di cristallo di silicio (diametro di 8 cm, 15 cm o 30 cm; lunghezza fino a 200 cm) viene tagliata in sottili wafer utilizzando una mola abrasiva diamantata.

4. Rimozione del materiale indesiderato dai processi di taglio

Esempio (a): Foratura e fresatura spesso lasciano piccoli trucioli taglienti, chiamati bave, lungo i bordi superficiali. Per la sbavatura si utilizzano mole coniche.

Materiali abrasivi comuni

- Ossido di alluminio e carburo di silicio: Abrasivi comuni per applicazioni generali.

- Superabrasivi (CBN e polvere di diamante): Utilizzato per materiali più duri e applicazioni ad alta precisione.

- Proprietà chiave: Elevata durezza e elevata friabilità. La friabilità si riferisce alla fragilità delle particelle abrasive, che causa la loro frattura e la formazione di nuovi bordi taglienti durante l'uso.

Utensili abrasivi e materiali leganti

Gli utensili abrasivi contengono grani abrasivi legati da resina, gomma indurita, metallo o ceramica. Il legante deve essere più morbido dell'abrasivo per consentire ai grani abrasivi usurati di staccarsi, esponendo continuamente nuovi taglienti.

Granulometria e finitura superficiale:

I grani grossi (granulometria piccola, ad esempio 10) garantiscono elevati tassi di asportazione del materiale.

I grani fini (numero di granulometria elevato, ad esempio 100) producono finiture superficiali migliori.

Questa classificazione granulometrica è evidente nelle qualità della carta vetrata.

Tipi di rettificatrici e operazioni

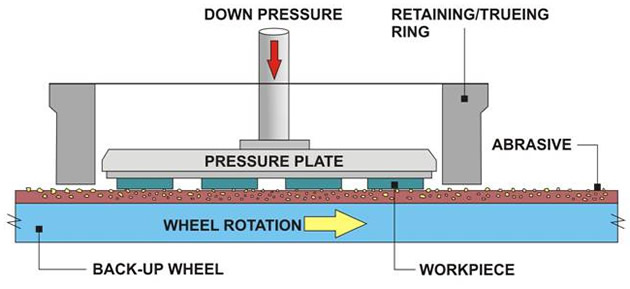

- Rettificatrici di superficie: Produrre superfici piane. Il pezzo in lavorazione viene mantenuto su un tavolo piano, spesso tramite un sistema di serraggio magnetico per le parti in acciaio, e mosso alternativamente lungo l'asse X mentre la mola si abbassa lungo l'asse Z.

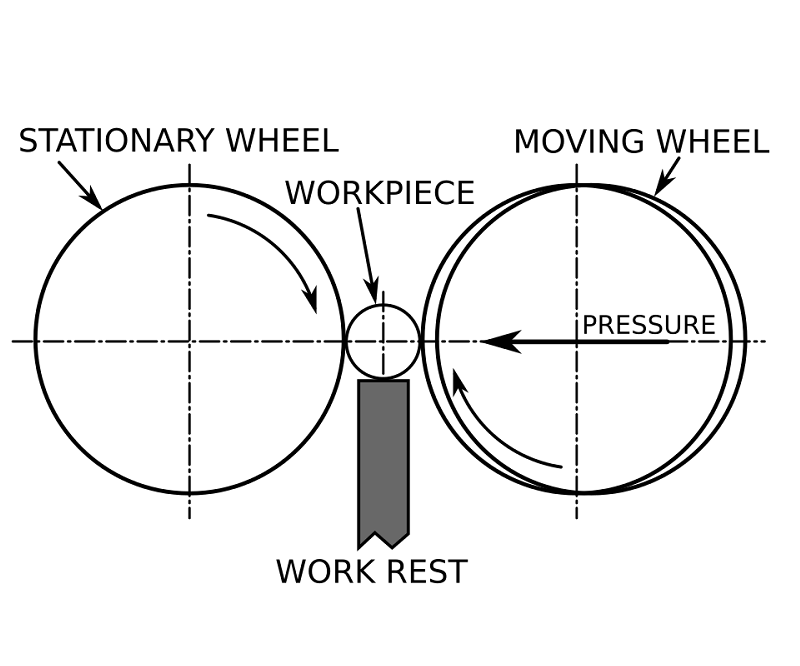

- Rettificatrici senza centri: Utilizzato per pezzi cilindrici che richiedono un controllo dimensionale rigoroso. Gli assi disallineati della mola di regolazione e della mola di rettifica muovono il pezzo assialmente per un tempo di rettifica controllato.

- Rettificatrici cilindriche: Utilizzato per pezzi torniti con forme complesse (ad esempio alberi a gradini). Le mole abrasive con profilo speciale si adattano al profilo del pezzo.

Cos'è la levigatura nella lavorazione meccanica? Migliorare la cilindricità di parti cilindriche

La levigatura migliora la tolleranza di forma, in particolare la cilindricità, delle superfici cilindriche. L'utensile levigatore è costituito da una barra metallica con mole abrasive disposte in modo circolare, che accarezzano la superficie ruotando e muovendosi assialmente. Le superfici levigate presentano i caratteristici segni di graffiatura elicoidali a tratteggio incrociato.

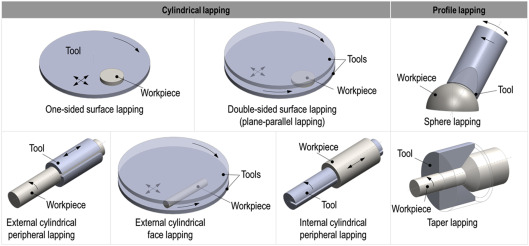

Processo di lappatura per una finitura superficiale ultra fine

La lappatura è un processo di finitura che utilizza un utensile in metallo, pelle o tessuto impregnato di particelle abrasive molto fini. Per la preparazione di wafer di silicio, un disco metallico piatto ruota leggermente sopra il pezzo con una sospensione contenente granuli abrasivi fini. Il movimento della sospensione produce finiture ultrafini, raggiungendo tolleranze dimensionali ≥0,5 μm e finiture superficiali fino a 0,1 μm.

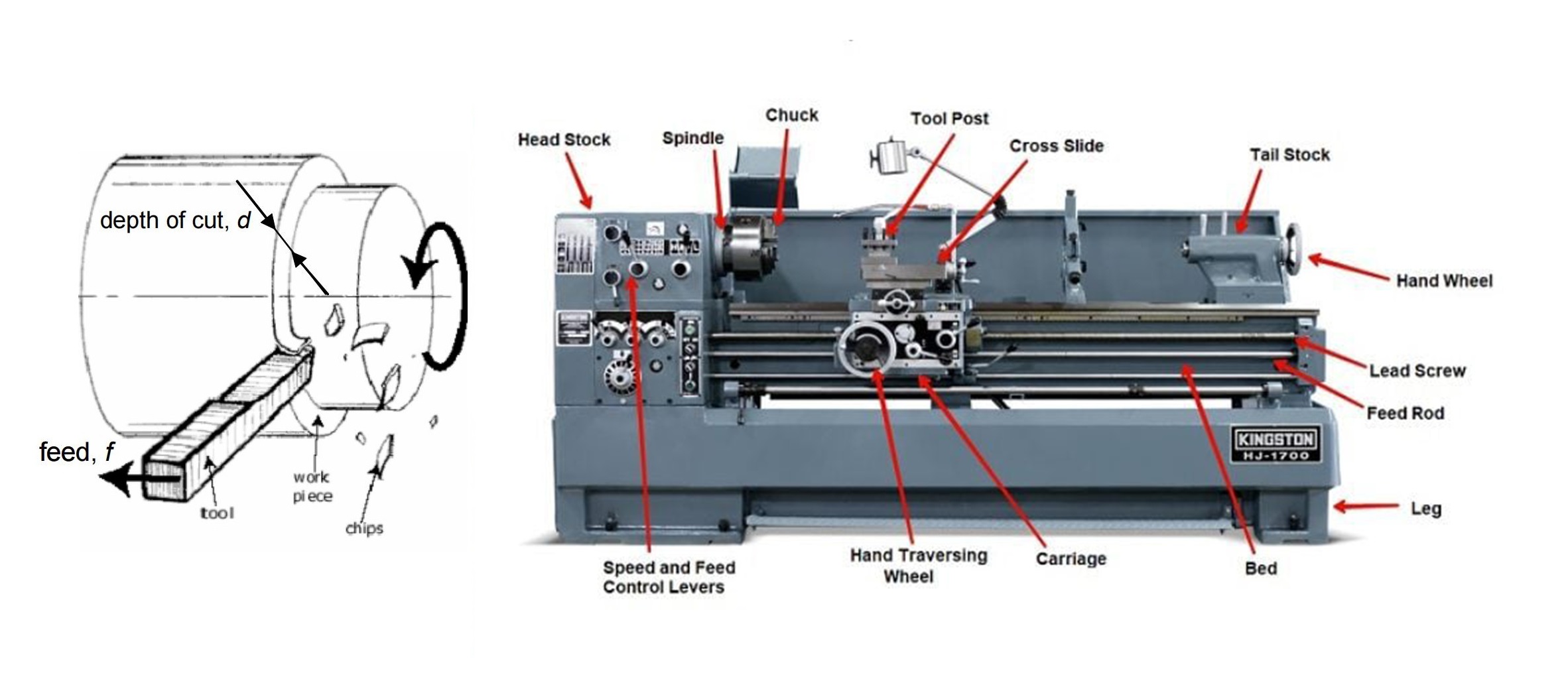

7.0Cos'è la tornitura nella lavorazione meccanica? Comprensione delle operazioni al tornio e dei metodi di serraggio del pezzo

Panoramica del processo di tornitura

La tornitura è un processo di lavorazione in cui il pezzo in lavorazione ruota contro un utensile da taglio fisso montato su un tornio, rimuovendo materiale per formare forme rotazionali. In genere, il pezzo in lavorazione ruota mentre un utensile da taglio avanza contro di esso. In genere, il materiale grezzo è cilindrico e i pezzi lavorati sono a simmetria rotazionale, il che significa che tutte le superfici lavorate al tornio sono superfici di rivoluzione.

Esistono due modi comuni per utilizzare un tornio:

- Foratura con contropunta: Una punta montata sulla contropunta avanza nella superficie frontale del pezzo rotante per praticare fori. Il pezzo cilindrico è trattenuto da un mandrino, ruotato ad alta velocità, e la ruota della contropunta avanza l'utensile nel pezzo.

- Tornitura con un utensile da taglio a punto singolo: Un utensile a punta singola alloggiato nel portautensili taglia la parte rotante. Il portautensili si muove lungo la slitta utilizzando la ruota del carrello, mentre la ruota trasversale sposta l'utensile più vicino o più lontano dall'asse di rotazione, controllando la profondità di taglio e la velocità di avanzamento.

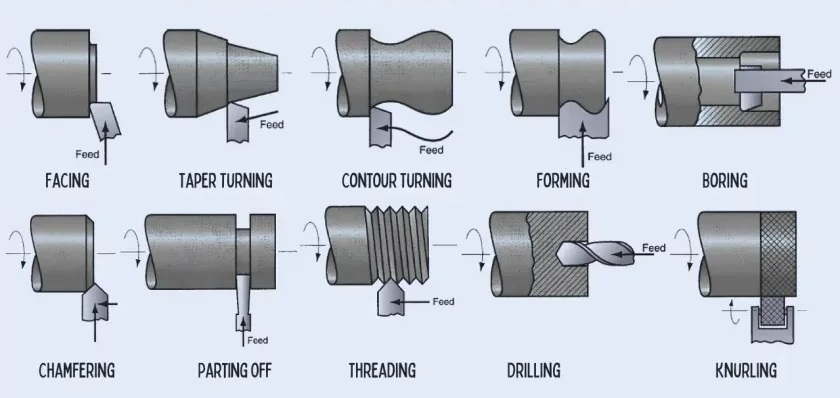

Tipiche operazioni di taglio al tornio

La tornitura può produrre una varietà di forme ruotate tagliando diverse superfici:

- Superfici cilindriche esterne: Tornitura, taglio conico, taglio di scanalature, taglio, filettatura, zigrinatura

- Facce terminali planari: Taglio di superfici frontali, scanalature frontali, foratura

- Superfici cilindriche interne: Alesatura, taglio di scanalature interne (accessibili tramite una faccia planare libera)

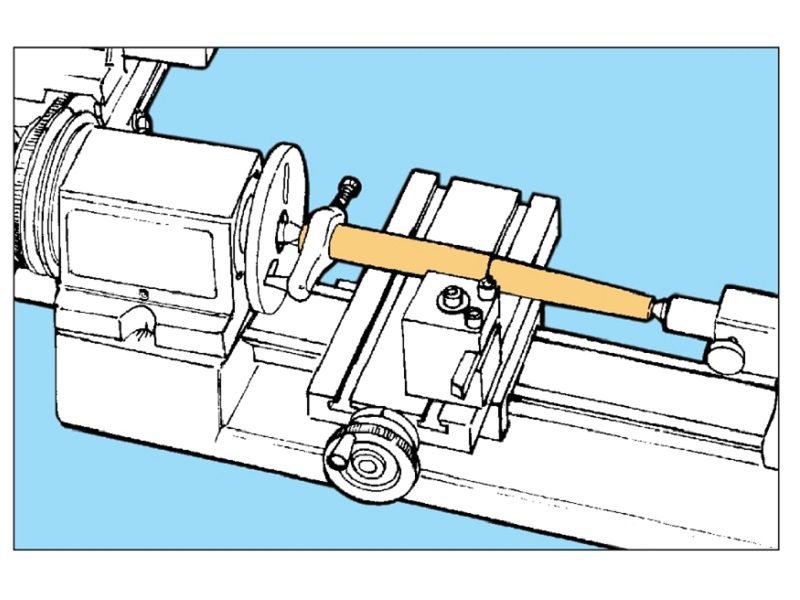

Solo la foratura richiede che l'utensile venga alimentato spostando la contropunta lungo la slitta. In altre operazioni, la barra viene fissata in un mandrino, con la faccia opposta libera. Per pezzi lunghi, la contropunta può fornire un supporto aggiuntivo utilizzando una punta fissa.

Pianificazione delle sequenze di lavorazione su un tornio

Quando si eseguono più operazioni su un singolo pezzo, la sequenza deve essere attentamente pianificata per ridurre al minimo i riattrezzaggi. Ad esempio, se entrambe le estremità planari devono essere sfacciate, sono necessarie almeno due configurazioni con un mandrino.

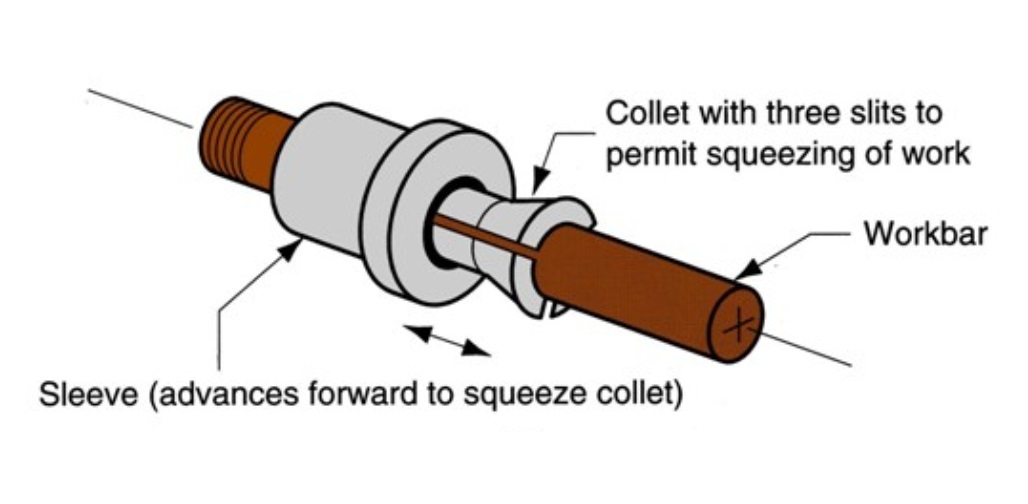

Metodi comuni di fissaggio del pezzo per torni

Il materiale viene solitamente mantenuto sul lato del mandrino utilizzando uno dei seguenti:

- Pinze: Comune nei torni ad alimentazione automatica. Una barra lunga viene progressivamente lavorata e tagliata; la pinza rilascia e riafferra la barra per il pezzo successivo.

- Mandrini a 3 griffe: Tutte e tre le ganasce si muovono simultaneamente, mantenendo l'asse della barra allineato con il mandrino. Sono possibili tre posizioni:

- Afferrare la superficie cilindrica esterna (metodo standard).

- Afferrare superfici cilindriche interne (ad esempio tubi) dall'interno, utilizzando una forza verso l'esterno.

- Per trattenere barre più grandi è possibile invertire le ganasce in modo da afferrare diversi livelli di altezza.

- Mandrini a 4 griffe: Consente la lavorazione di parti rotanti il cui asse è spostato ma parallelo all'asse del pezzo, poiché le coppie di ganasce opposte si muovono in modo indipendente.

- Supporto per centro morto e centro vivo: Per garantire stabilità, i pezzi lunghi possono essere tenuti tra una punta rotante sul mandrino e una punta fissa sulla contropunta.

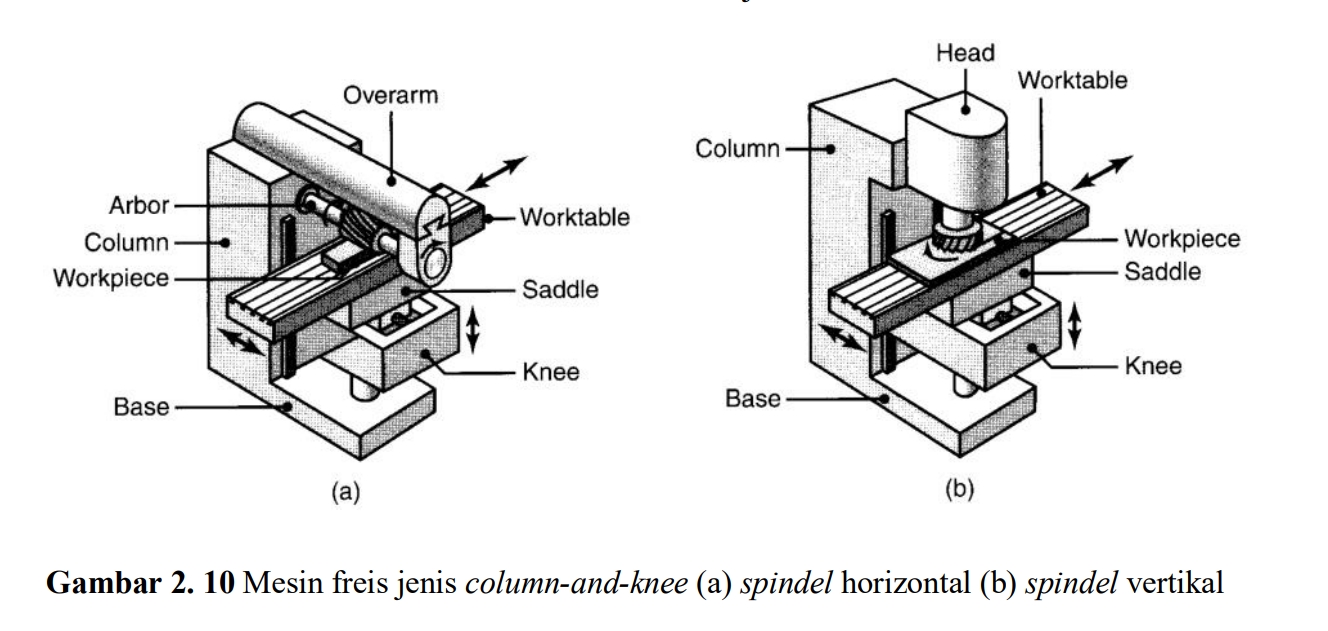

8.0Cos'è la fresatura nella lavorazione? Tipi, dinamiche di taglio e nozioni di base sul percorso utensile

Panoramica del processo di fresatura

La fresatura è uno dei processi di lavorazione più versatili, in grado di produrre un'ampia varietà di forme. Un'ampia percentuale di stampi e matrici utilizzati in ambito manifatturiero viene realizzata tramite fresatura.

Le operazioni di fresatura più comuni sono:

- Fresatura di lastre

- Fresatura frontale

- Fresatura finale

Tali operazioni si distinguono principalmente per i diversi utensili da taglio impiegati.

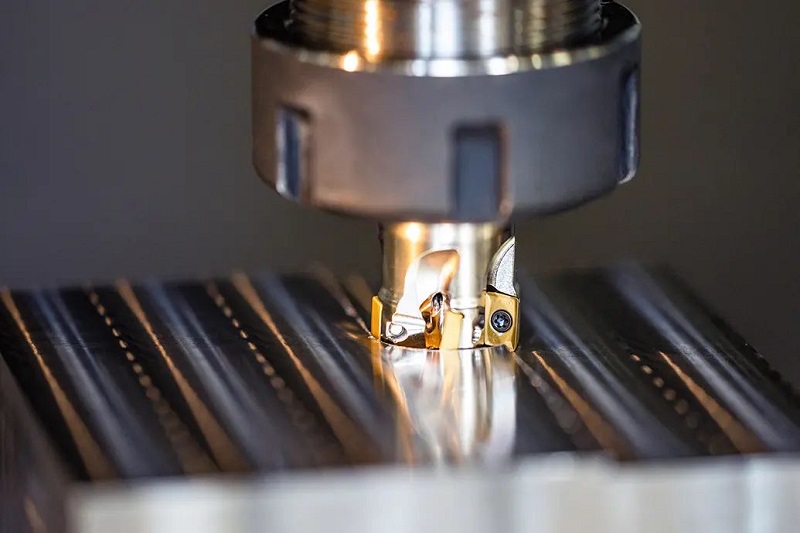

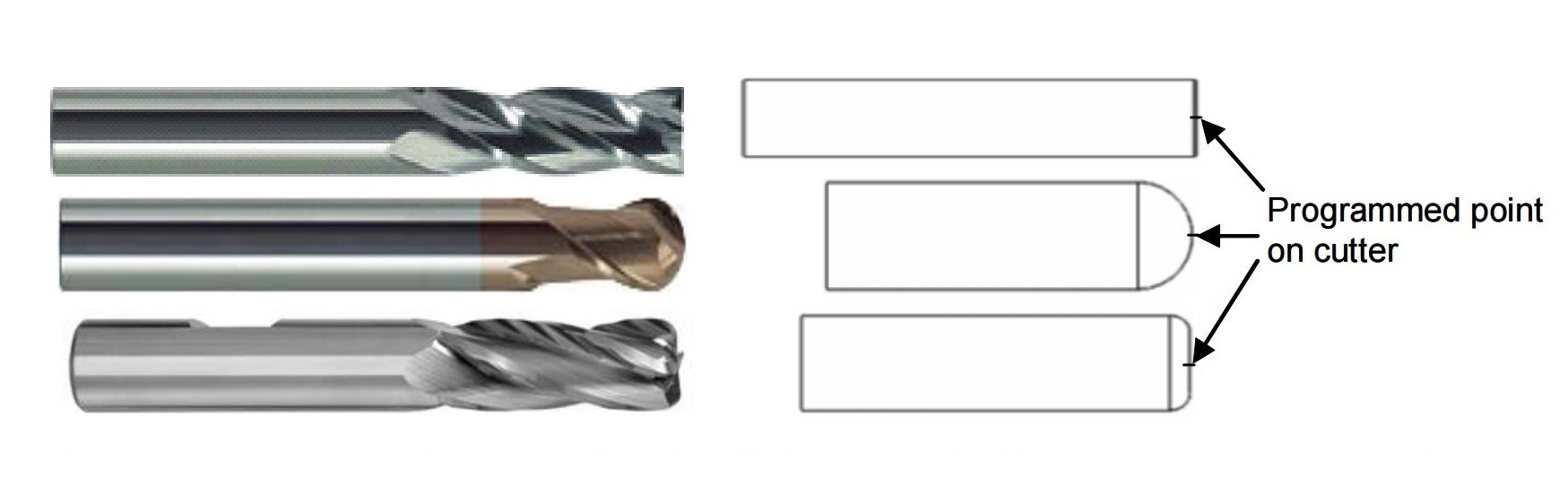

Operazioni di fresatura finale e tipi di utensili

La fresatura di estremità utilizza utensili specializzati per produrre geometrie complesse, tra cui superfici curve e scanalature.

- Fresa a testa piatta: Utilizzato per tagliare superfici piane o leggermente curve.

- Fresa a testa sferica: Fornisce una finitura superficiale liscia, comunemente utilizzata per gli stampi.

- Fresa a estremità sagomata (fresa a T): Progettato per il taglio di cave a T e altri profili specifici.

Come funziona la fresatura: percorso della fresa e movimento dell'utensile

La maggior parte delle frese ha più denti (da 2 a circa 20 taglienti), ognuno dei quali forma un'elica attorno al corpo cilindrico dell'utensile. L'orientamento del tagliente determina la direzione di rotazione dell'utensile e il movimento del mandrino.

Movimento del pezzo in lavorazione e della fresa: Il pezzo in lavorazione viene bloccato sul tavolo della macchina, che si muove lungo gli assi X, Y e Z, spesso simultaneamente, per creare il "percorso di taglio" programmato. Sebbene il pezzo si muova mentre il taglio rimane fisso nello spazio, questo movimento è convenzionalmente definito movimento del taglio.

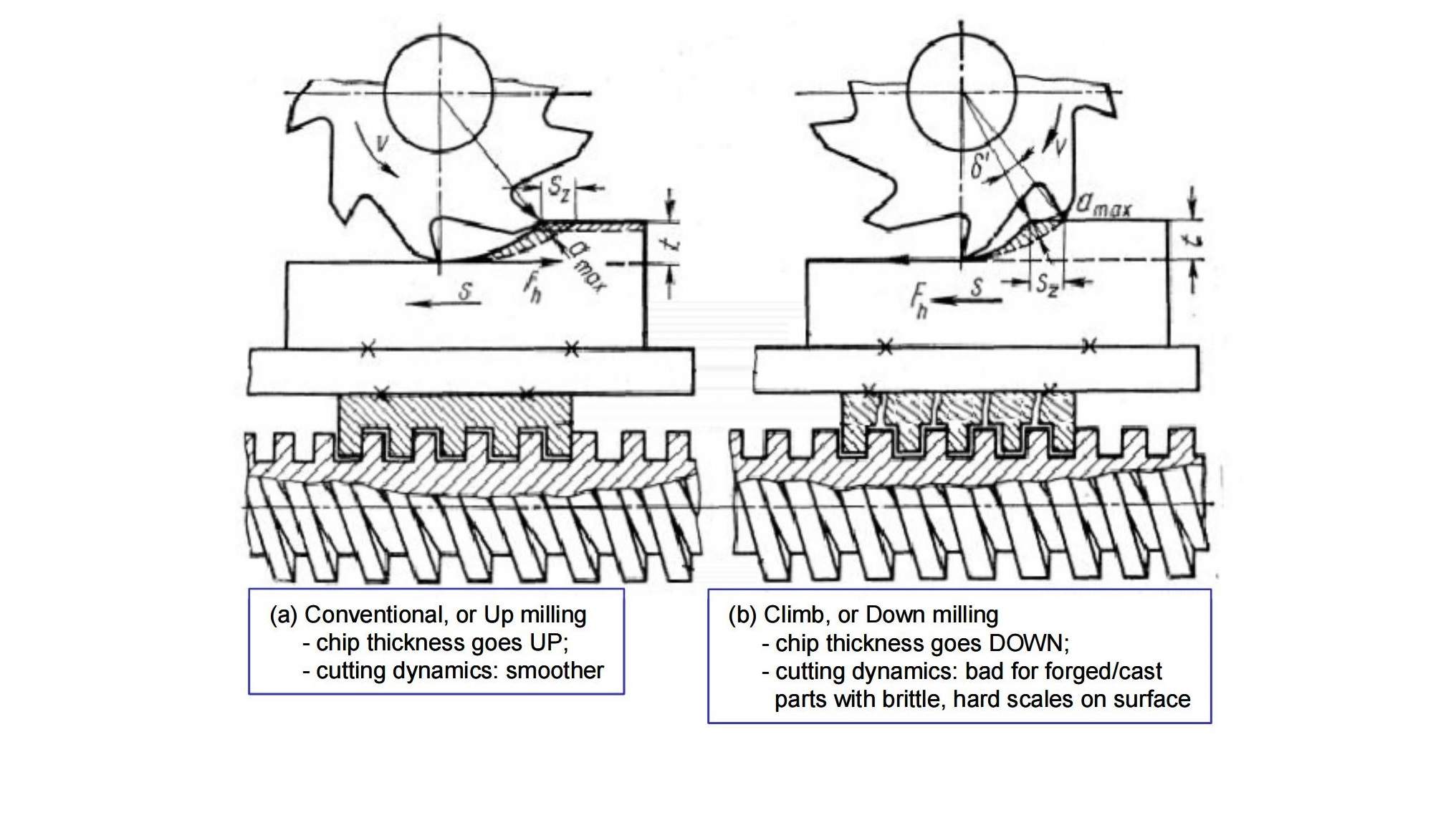

Fresatura verso l'alto vs. fresatura verso il basso: dinamiche di taglio

L'interazione tra l'utensile e il pezzo in lavorazione cambia a seconda del movimento relativo:

Fresatura convenzionale (verso l'alto)

- Inizialmente il dente si innesta con uno spessore del truciolo pari a zero, per poi aumentare gradualmente fino al massimo al momento del disinnesto.

- Utile per tagliare parti forgiate o fuse con ossidi superficiali duri (scaglie), riducendo le forze di taglio iniziali.

- Tuttavia, lo scorrimento iniziale provoca un attrito elevato, l'usura dei fianchi dell'utensile e l'incrudimento dovuto alla deformazione plastica prima dell'inizio del taglio.

Fresatura verso il basso

- Il dente entra nel pezzo in lavorazione con il massimo spessore del truciolo e riduce gradualmente le forze di taglio durante l'uscita.

- Garantisce una migliore finitura superficiale e una durata dell'utensile leggermente più lunga rispetto alla fresatura discorde.

- Preferito per la maggior parte delle moderne operazioni di fresatura, anche se i percorsi utensile ottimizzati possono combinare sia la fresatura verso l'alto che verso il basso.

9.0Dispositivi di fissaggio per operazioni di fresatura: dispositivi di fissaggio, morsetti e configurazioni

Metodi comuni di fissaggio del pezzo nella fresatura

Per tenere saldamente i pezzi durante le operazioni di fresatura vengono comunemente utilizzati diversi tipi di dispositivi di fissaggio:

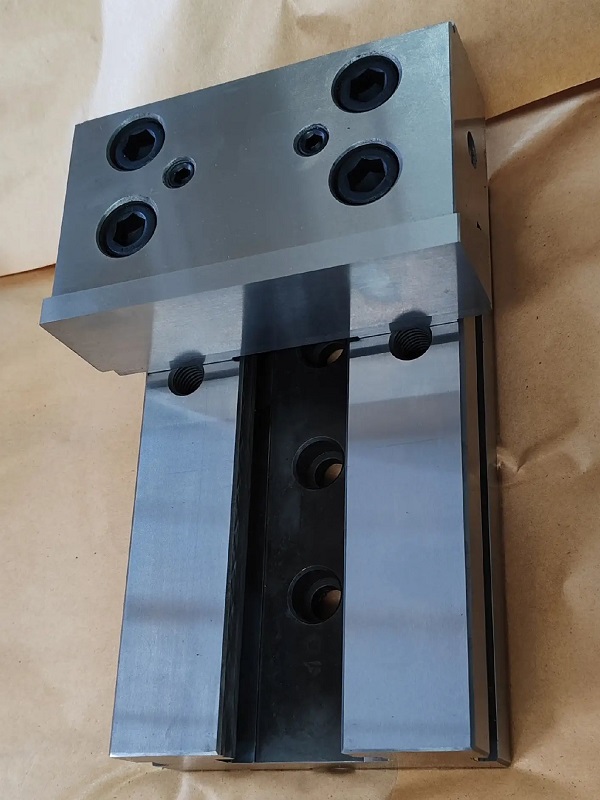

- Morsa: Il dispositivo più comune per applicazioni di fresatura generali.

- Fissaggio diretto sul tavolo della macchina: I pezzi possono essere fissati direttamente al tavolo della macchina utilizzando le scanalature a T presenti lungo tutta la lunghezza del tavolo per posizionare e fissare i morsetti.

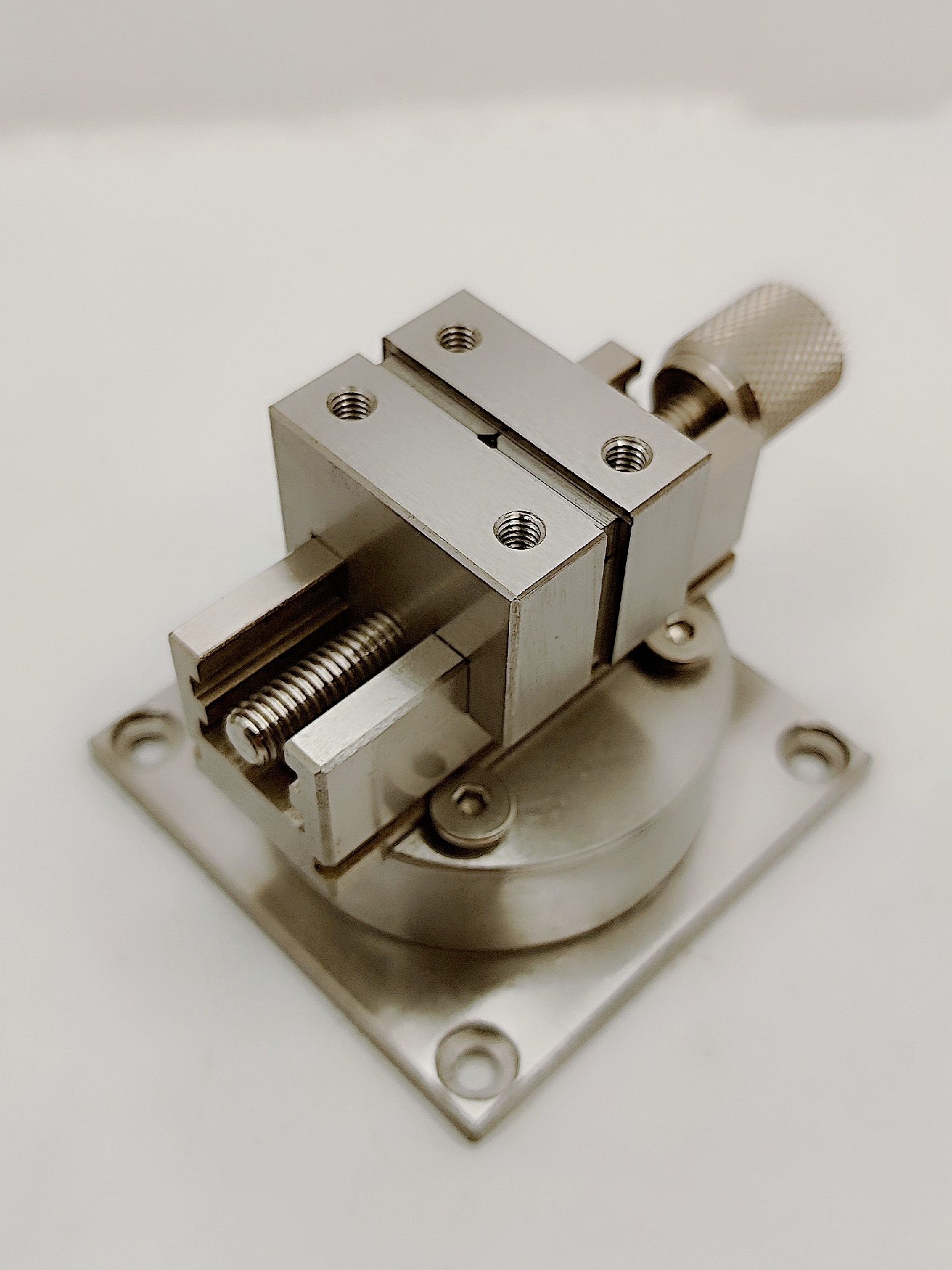

- Morsa indicizzata: Consente la rotazione rapida del pezzo per esporre diverse superfici all'utensile di fresatura, migliorando l'efficienza durante la lavorazione di più sfaccettature.

Comprensione delle impostazioni nelle operazioni di fresatura

Se l'utensile di fresatura deve accedere a diverse superfici o sfaccettature di un pezzo, potrebbe essere necessario rilasciare e rifissare il pezzo. Ogni posizione fissa è chiamata impostare.

- Più strumenti per configurazione:In un'unica configurazione è possibile utilizzare più utensili da taglio per lavorare caratteristiche diverse.

- Posizione del pezzo e coordinate della macchina:Ogni volta che cambia la configurazione o l'utensile, l'operatore deve individuare il pezzo, determinandone le coordinate rispetto all'utensile.

- Feedback del tavolo della macchina: I tavoli delle fresatrici forniscono feedback sul movimento relativo lungo gli assi X, Y e Z. Il corretto posizionamento del pezzo garantisce un movimento preciso del tavolo della macchina, essenziale per ottenere dimensioni precise delle caratteristiche.

10.0Domande frequenti (FAQ)

1. Cos'è il taglio dei metalli e perché è importante nella produzione?

Taglio dei metalli È il processo di rimozione del materiale da un pezzo in lavorazione utilizzando forze di taglio che causano deformazione plastica e tranciatura. È essenziale in produzione per modellare parti con dimensioni e finiture superficiali precise.

2. Quali sono i principali tipi di processi di taglio dei metalli?

I metodi principali includono:

- Segatura

- Modellatura / Piallatura

- Brocciatura

- Perforazione

- macinazione

- Girando

- Fresatura

3. Come funziona la segatura nel taglio dei metalli?

La segatura viene utilizzata per tagliare grossolanamente i materiali grezzi in pezzi più piccoli e gestibili. Spesso è il primo passaggio prima di lavorazioni meccaniche più precise.

Tipi di seghe:

- Seghetto: Lama dritta alternativa, manuale o motorizzata.

- Sega a nastro: Lama a taglio continuo, ideale per tagli costanti.

- Sega circolare: Lama a forma di disco rotante e veloce per tagli netti.

Tipi di lama:

- Denti ondulati: Per lamiere sottili.

- Denti destro-sinistro: Per materiali morbidi come alluminio o plastica.

- Denti rastrellati: Per materiali duri come acciaio al carbonio o legato.

4. Che cosa si intende per sagomatura nella lavorazione meccanica?

La sagomatura crea superfici piane utilizzando un utensile da taglio a punta singola con movimento alternato. È ideale per produrre superfici planari su blocchi rettangolari.

5. Che cosa è la brocciatura e quando viene utilizzata?

La brocciatura è un metodo ad alta precisione utilizzato per creare forme interne complesse come sedi per chiavette, scanalature o fori non circolari. È ideale per la produzione in serie che richiede tolleranze ristrette.

6. Quali sono le differenze tra foratura, alesatura, barenatura e maschiatura?

| Processo | Scopo |

| Perforazione | Crea fori rotondi iniziali. |

| Alesatura | Migliora la precisione del diametro del foro. |

| Noioso | Ingrandisce i fori con elevata precisione. |

| toccando | Esegue filettature interne nei fori praticati. |

7. Quali utensili vengono utilizzati nelle operazioni di perforazione?

- Trapano a spirale: Più comune, con scanalature per la rimozione dei trucioli.

- Trapano centrale: Avvia il foro e ne assicura l'allineamento.

- Trapano a cannone: Per fori profondi e con elevato rapporto d'aspetto.

- Trapano a vanga: Per fori di grande diametro o profondi.

- Svasatura / Svasatura: Per fori smussati o a gradini.

- Rubinetti: Per filettatura interna.

8. Cos'è la macinazione e quando viene utilizzata?

La rettifica è un processo di lavorazione abrasiva utilizzato per:

- Ottenere un'elevata finitura superficiale

- Miglioramento della precisione dimensionale

- Taglio di materiali duri/fragili

- Rimozione di sbavature e difetti superficiali

Utilizza utensili con grani abrasivi legati, come ossido di alluminio o diamante.

Riferimenti

https://www.uniquespm.com/broaching-machines.html

https://lnf-wiki.eecs.umich.edu/wiki/Lapping

https://www.sciencedirect.com/topics/engineering/lapping-plate