Nella moderna lavorazione dei metalli, rotolamento La laminazione è un processo di formatura di fondamentale importanza. Non solo è ampiamente utilizzato nella produzione di acciaio, ma svolge anche un ruolo centrale nella lavorazione di vari metalli come alluminio, rame e titanio. Questo articolo fornisce una breve panoramica della definizione di laminazione dei metalli, del suo sviluppo storico e del suo ruolo fondamentale nella produzione industriale.

1.0Cos'è la laminazione dei metalli?

Nell'ingegneria metallurgica, rotolamentoLa profilatura a rulli, nota anche come calandratura, è il processo di formatura di lingotti metallici tramite il loro passaggio tra rulli rotanti. Quando la temperatura del metallo supera il suo punto di ricristallizzazione durante l'operazione, il processo viene definito laminazione a caldo; altrimenti è noto come laminazione a freddo.

La laminazione è una tecnica di deformazione dei metalli che utilizza una o più coppie di rulli rotanti per applicare una forza di compressione al materiale, riducendone lo spessore o modificandone la sezione trasversale. Viene tipicamente applicata a pezzi lunghi come piastre, barre e nastri.

Letture consigliate:Cosa sono le bobine laminate a caldo (HRC)?

1.1Una breve storia del processo

La tecnologia di laminazione ha avuto origine in Europa alla fine del XVI secolo, inizialmente utilizzata per la lavorazione di metalli preziosi. Con l'avvento della Rivoluzione Industriale, la laminazione è diventata rapidamente il metodo dominante nell'industria siderurgica. Nel XX secolo, l'avvento dei moderni laminatoi ha ulteriormente migliorato la capacità e la precisione produttiva, aprendo la strada all'automazione e alla produzione intelligente nel processo di laminazione.

1.2Il ruolo industriale della laminazione

Tra tutte le tecniche di formatura dei metalli, la laminazione occupa una posizione dominante. Secondo le statistiche di settore, circa il 90% di tutti i materiali metallici viene sottoposto a laminazione in qualche fase della produzione. È il metodo principale per convertire lingotti di metallo fuso in prodotti utilizzabili come lamiere, nastri e barre di acciaio.

1.3Laminazione a caldo: il primo passo nella laminazione dei metalli

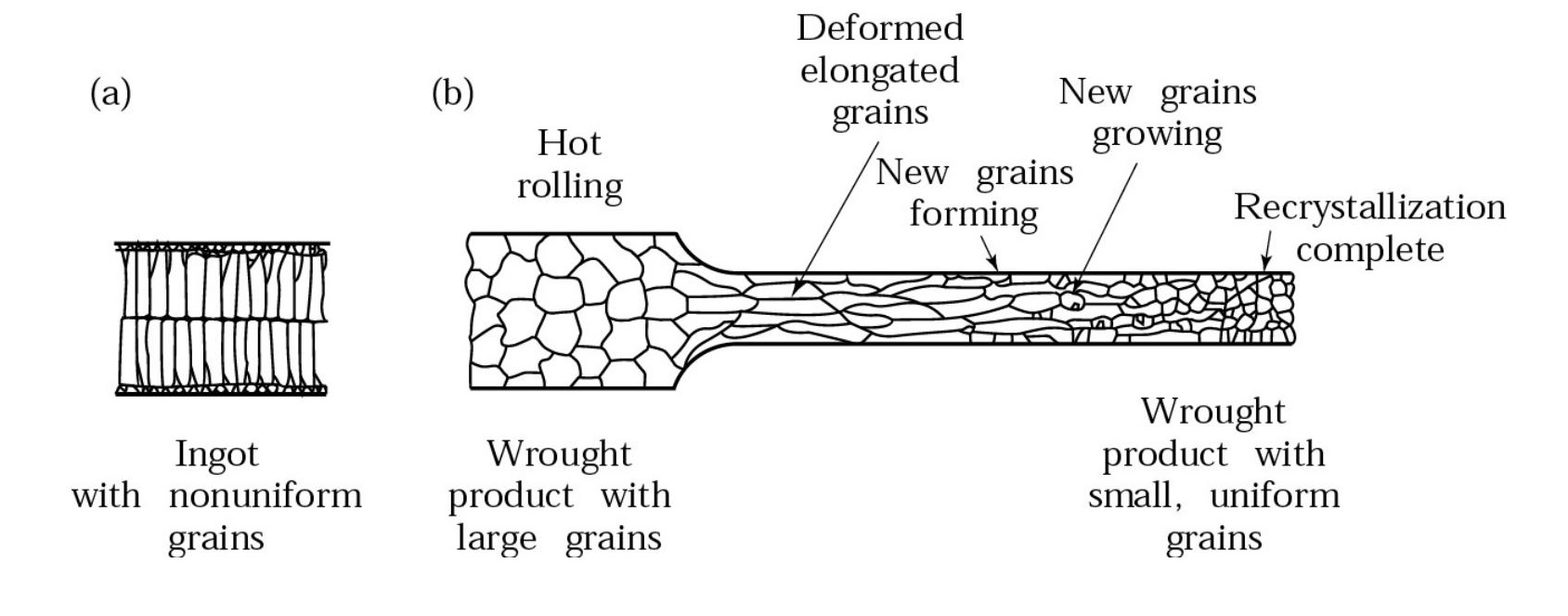

Nella produzione pratica, il processo di laminazione inizia in genere con laminazione a caldoCondotta al di sopra della temperatura di ricristallizzazione del metallo, la laminazione a caldo frantuma e raffina i grani grossolani all'interno del materiale, migliorandone le proprietà meccaniche, la densità e la lavorabilità.

Attraverso la laminazione a caldo, la struttura fragile e porosa del getto viene trasformata in una microstruttura densa e forgiata. Questa fase getta solide basi per processi successivi come la laminazione a freddo, il trattamento termico o la lavorazione meccanica di precisione.

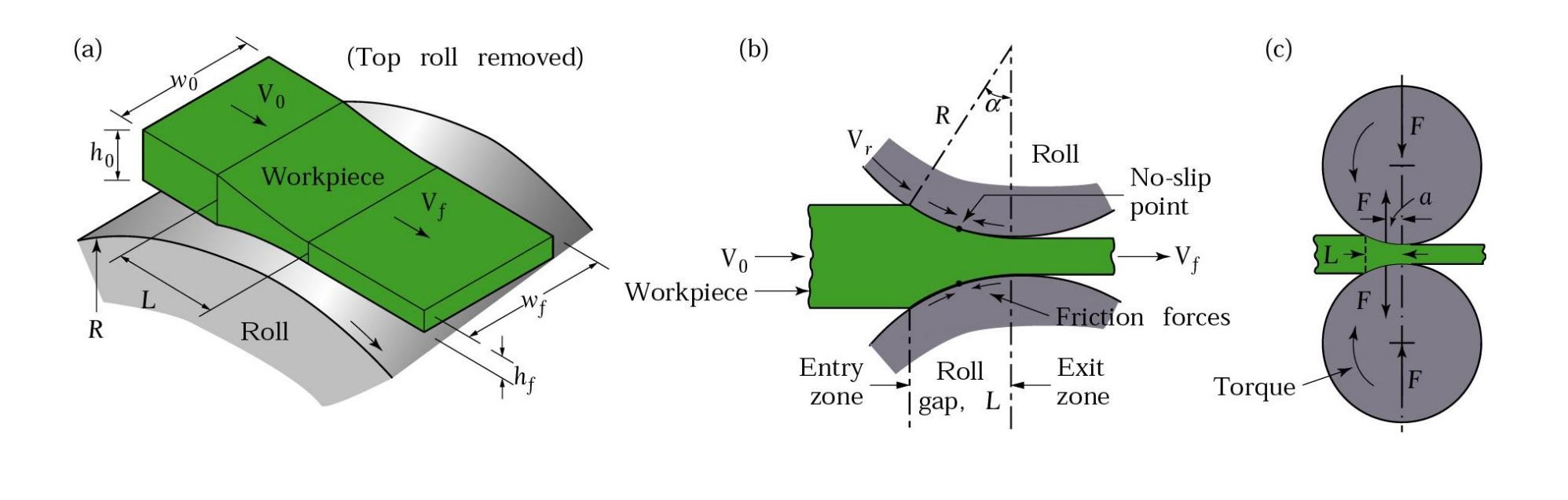

2.0Laminazione piana: il processo di laminazione più fondamentale

Nelle operazioni di laminazione dei metalli, laminazione piana è la forma più comunemente utilizzata e fondamentale. Viene applicata principalmente per ridurre lo spessore delle bramme metalliche, aumentandone leggermente la larghezza. A causa della forza di compressione uniforme esercitata dai rulli superiori e inferiori rotanti, questo processo è anche comunemente chiamato rotolamento semplice.

Il processo coinvolge diversi parametri tecnici chiave:

- Spessore iniziale: h₀

- Spessore finale: h_f

- Lunghezza del contatto tra rullo e striscia: L

- Velocità superficiale dei rulli: V_r

- Velocità di ingresso della striscia: V₀

- Velocità di uscita della striscia: V_f

Durante il rotolamento esiste un punto neutro—il punto lungo l'arco di contatto in cui la velocità della striscia è uguale alla velocità superficiale dei rulli. Questo punto divide la zona di contatto in una "regione di scorrimento in avanti" e una "regione di scorrimento all'indietro".

Le principali espressioni matematiche relative alla laminazione piana includono:

Bozza (riduzione dello spessore):

h₀ − h_f

Pescaggio massimo:

h₀ − h_f = μ²R

Dove micro è il coefficiente di attrito tra i rulli e il metallo

E R è il raggio di rollio

Sebbene l'obiettivo primario della laminazione sia quello di ridurre lo spessore, principio di conservazione del volume Si ottiene un leggero aumento della larghezza della striscia, in genere intorno a 2%. Il rapporto volumetrico è espresso come:

h₀ × V₀ × w₀ = h_f × V_f × w_f

con il presupposto comune: w_f ≈ 1,02 × w₀

Questa approssimazione è fondamentale per comprendere il flusso dei materiali e mantenere la precisione dimensionale nei prodotti laminati.

2.1Analisi della forza di rotolamento e della potenza

Nei processi di laminazione piana, forza di rotolamento È un parametro critico che influenza la progettazione delle apparecchiature, il consumo energetico e l'ottimizzazione dei processi. In condizioni ideali (trascurando l'attrito), la forza di rotolamento può essere stimata utilizzando la seguente formula:

F=L×w×Y_media F = L w Y_media

Dove:

- F: Forza di rotolamento

- L: Lunghezza di contatto tra il rotolo e la striscia

- io: Larghezza media della striscia

- Y_media: Stress medio reale nella zona di deformazione

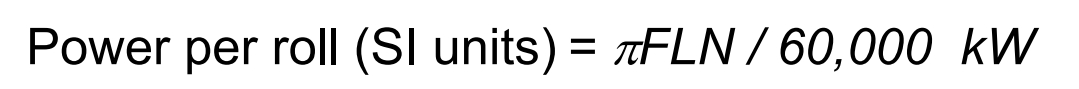

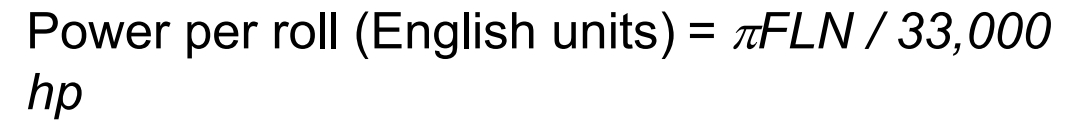

Nelle applicazioni industriali, è inoltre essenziale stimare la potenza necessaria per azionare i rulli. La potenza di laminazione può essere calcolata come segue:

Unità SI (kW):

Unità imperiali (hp):

Dove N è la velocità di rotazione del rullo in giri al minuto.

2.2Metodi per ridurre la forza di rotolamento e la deformazione del rotolamento

Per ridurre la forza di rotolamento e minimizzare la flessione del rullo, è possibile impiegare diverse strategie di processo:

- Ridurre il coefficiente di attrito (ad esempio, lubrificazione)

- Utilizzare rulli di diametro più piccolo per ridurre l'area di contatto

- Diminuire la riduzione per passaggio

- Aumentare la temperatura di laminazione per ridurre la resistenza del materiale

- Applicare la tensione longitudinale della striscia (tensione posteriore in entrata e tensione anteriore in uscita)

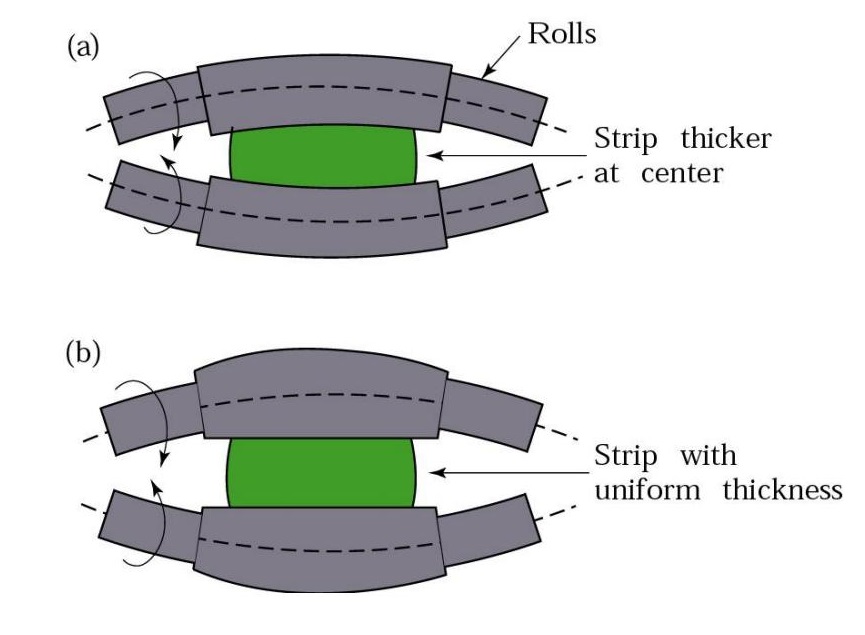

- Corone di rulli di macinazione (in genere il centro è più alto di circa 0,25 mm rispetto ai bordi)

- Utilizzare il controllo simulato della corona tramite la flessione del rullo per indurre il rigonfiamento centrale

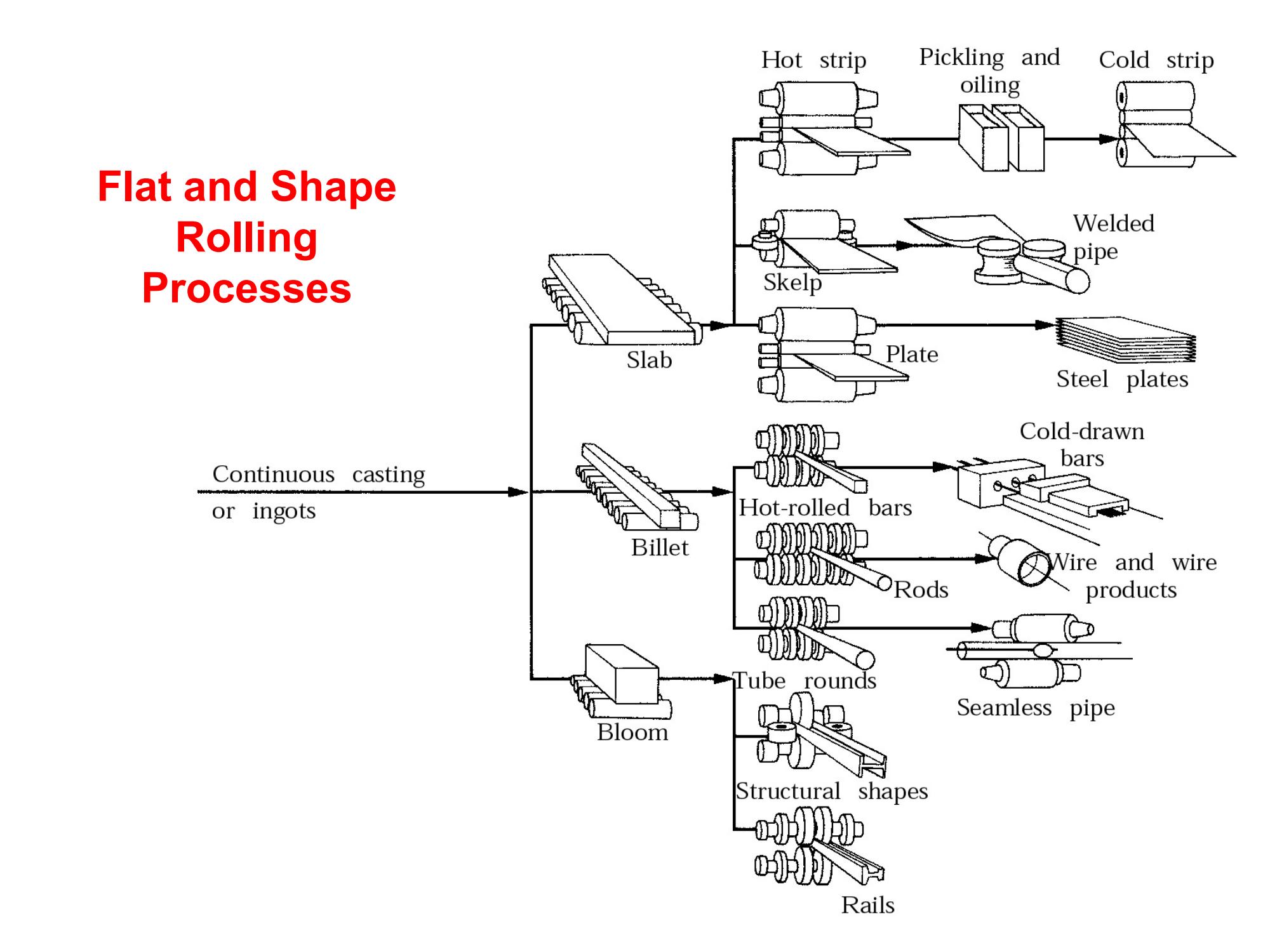

3.0Tipi di processo di laminazione

Nella produzione di laminazione piana, la fase iniziale in genere prevede laminazione a caldo, trasformando lingotti o billette di colata continua in prodotti intermedi deformabili

- Fioritura: Utilizzato per la successiva laminazione di sezioni (ad esempio travi a I, rotaie)

- Lastra: Utilizzato per la produzione di piastre o fogli laminati a freddo

Altri processi di laminazione comuni includono:

- Laminazione a freddo: Eseguito a temperatura ambiente per una migliore precisione dimensionale e qualità della superficie

- Pacchetto rotolante: Laminazione simultanea di più strati metallici per una maggiore efficienza

- Temper Rolling: Migliora la planarità e riduce lo stress residuo nei fogli

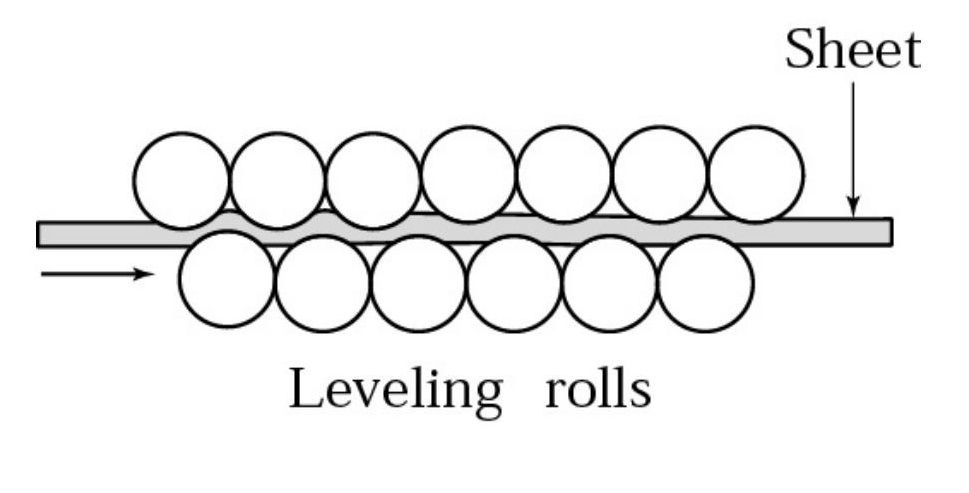

- Livellamento e rotolamento: Dedicato al miglioramento della planarità del foglio

4.0Difetti comuni di rotolamento

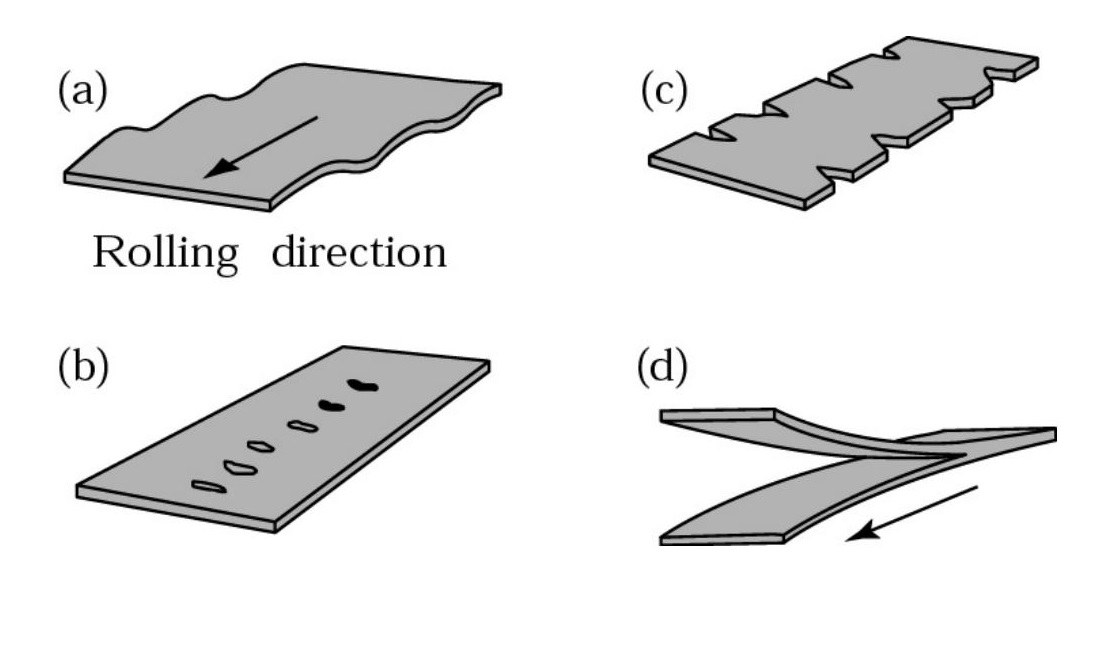

Sebbene il processo di laminazione piana sia ormai molto maturo, durante la produzione effettiva possono ancora verificarsi diversi difetti tipici:

- Difetti superficiali: Inclusi calcare, macchie di ruggine, graffi, buchi e crepe

- bordi ondulati: Causato dall'eccessivo allungamento dei bordi della striscia dovuto alla deformazione elastica del rullo

- Spaccature centrali: Strappi nella parte centrale della striscia, spesso dovuti a un controllo della tensione sbilanciato

- crepe sui bordi: Risultante da insufficiente duttilità del materiale o concentrazione di stress

- Alligatore: Un modello di frattura che ricorda una mascella aperta, causato da una struttura interna non uniforme o da una deformazione incoerente nel lingotto

Questi difetti vengono spesso illustrati per facilitarne l'identificazione. Ad esempio, i materiali didattici fanno spesso riferimento alla Figura 13.8, che mostra:

(a) Bordi ondulati

(b) Il centro si divide

(c) Crepe sui bordi

(d) Alligatorizzazione

La maggior parte dei difetti di laminazione può essere efficacemente prevenuta o rilevata in fase iniziale mediante un controllo adeguato dei parametri di processo e l'impiego di sistemi di ispezione online.

5.0Caratteristiche dei prodotti laminati

I prodotti laminati presentano una gamma di proprietà fisiche e geometriche che influenzano direttamente la loro successiva lavorabilità e le prestazioni di utilizzo finale:

stress residuo: La deformazione plastica non uniforme durante la laminazione può introdurre tensioni interne, influenzando la planarità e la deformazione durante la lavorazione successiva

Tolleranza di spessore:

Lamiere laminate a freddo: Elevata precisione di controllo, in genere compresa tra ±0,1 e ±0,35 mm (circa ±0,004 e ±0,014 pollici)

Tolleranza di planarità:

Laminato a freddo: ±15 mm/m (circa 3/16 pollici/piede)

Laminato a caldo: ±55 mm/m (circa 5/8 pollici/piede)

rugosità superficiale:

Laminato a caldo: Rugosità superficiale paragonabile alla fusione in sabbia

Laminato a freddo: Finitura liscia, adatta per galvanica, verniciatura e altri processi di finitura

Designazione dello spessore: Comunemente espresso utilizzando il "numero di calibro": più piccolo è il numero, più spesso è il foglio (ad esempio, il calibro 10 è più spesso del calibro 20)

6.0Tipi comuni di laminatoi

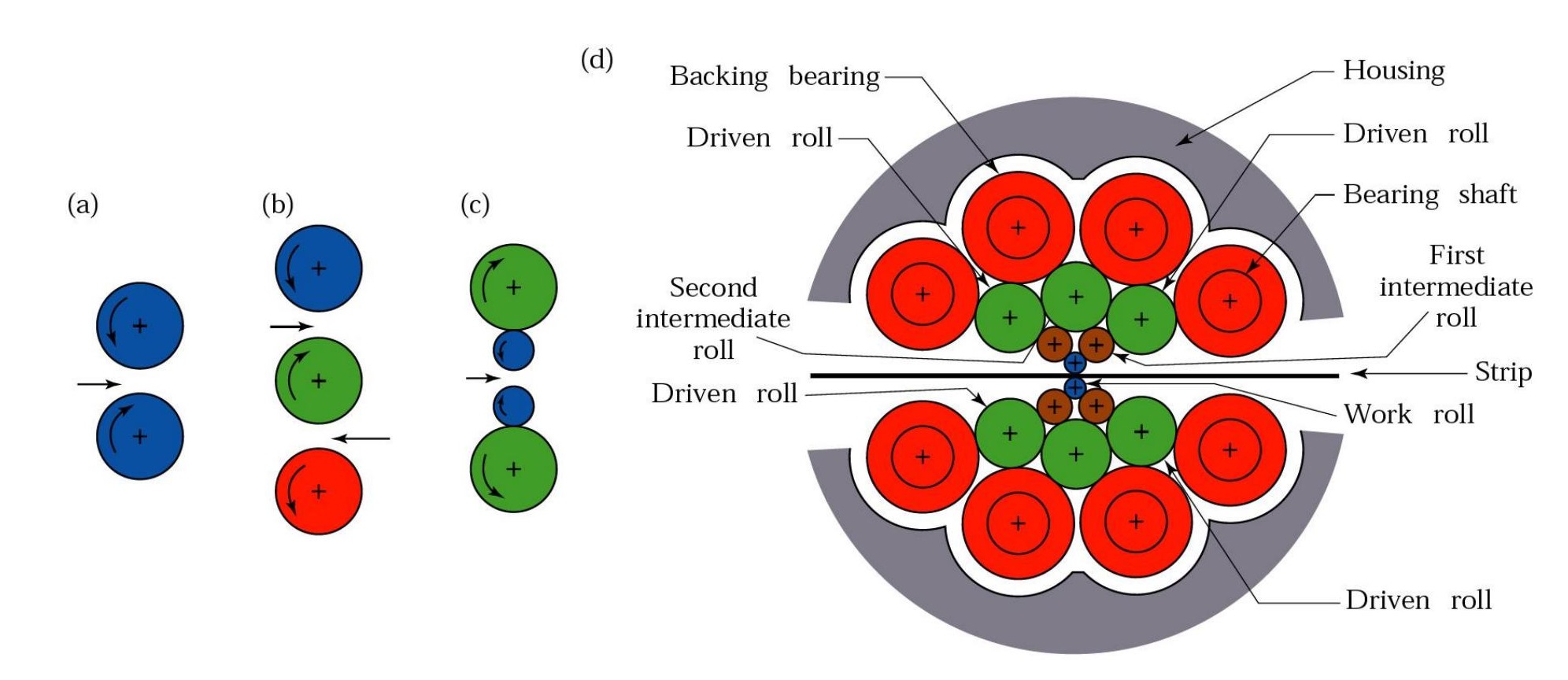

Diversi processi di laminazione richiedono diverse tipologie di strutture di laminazione. Le principali classificazioni includono:

- Laminatoio a due piani: Il tipo più elementare, in genere utilizzato per scopi di sgrossatura o di laboratorio

- Laminatoio a tre piani: Utilizza un rullo superiore, centrale e inferiore per alternare la direzione di alimentazione, migliorando l'efficienza

- Laminatoio a quattro piani: Combina grandi rulli di supporto con rulli di lavoro più piccoli per migliorare la rigidità e la precisione dimensionale

- Mulino a grappolo (Sendzimir): Utilizza più rulli di supporto per supportare rulli di lavoro di piccolo diametro, ideale per la laminazione a freddo ad alta precisione di materiali ultrasottili

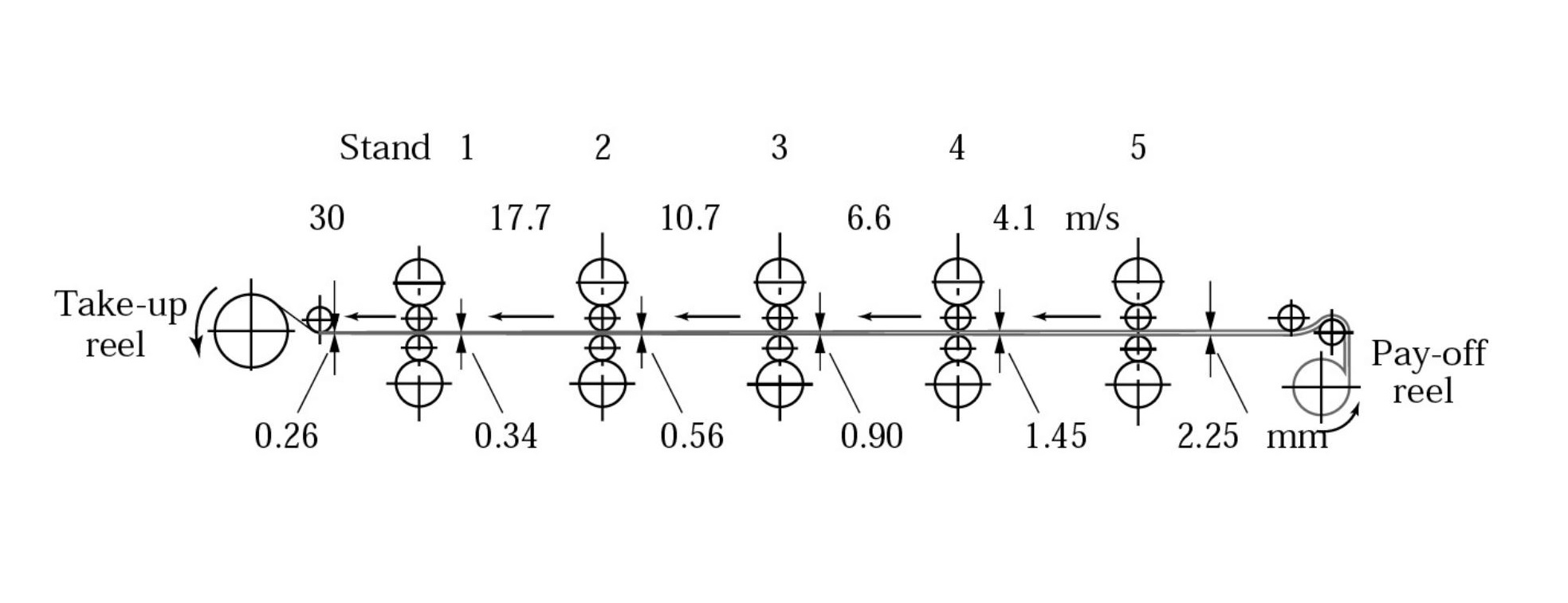

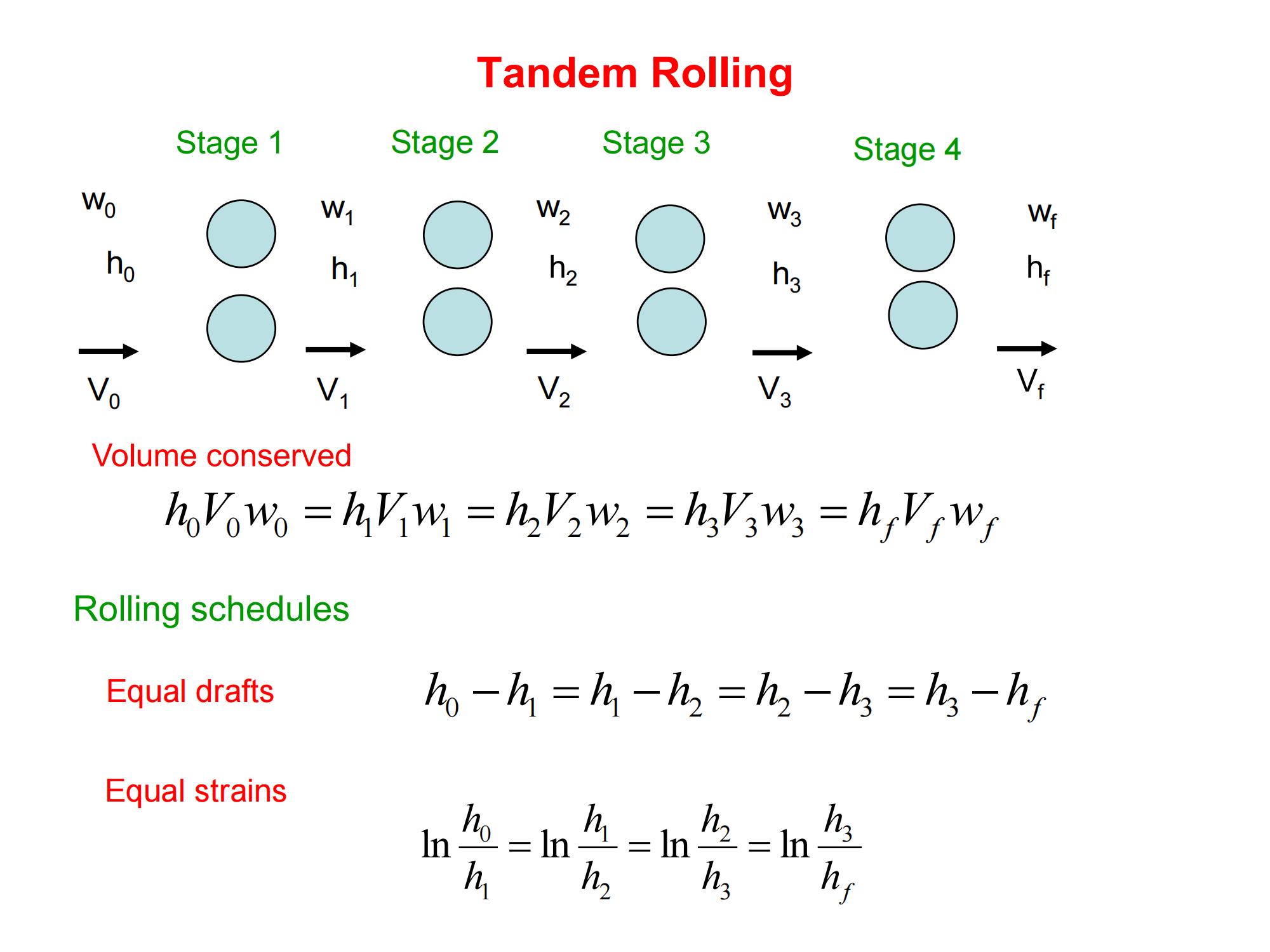

- Laminatoio Tandem: È costituito da più supporti disposti in sequenza per la laminazione continua multi-passaggio, comunemente utilizzata nella produzione di laminazione a freddo su larga scala

Il rotolamento segue il principio di conservazione del volume:

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

Nella pratica, il controllo viene spesso ottenuto attraverso strategie di riduzione o di deformazione uguali:

h₀ – h₁ = h₁ – h₂ = h₂ – h₃ = h₃ – h_f

7.0Processi di laminazione specializzati

Oltre alla laminazione piana, la laminazione dei metalli comprende diverse forme specializzate per soddisfare diverse geometrie dei pezzi e requisiti applicativi:

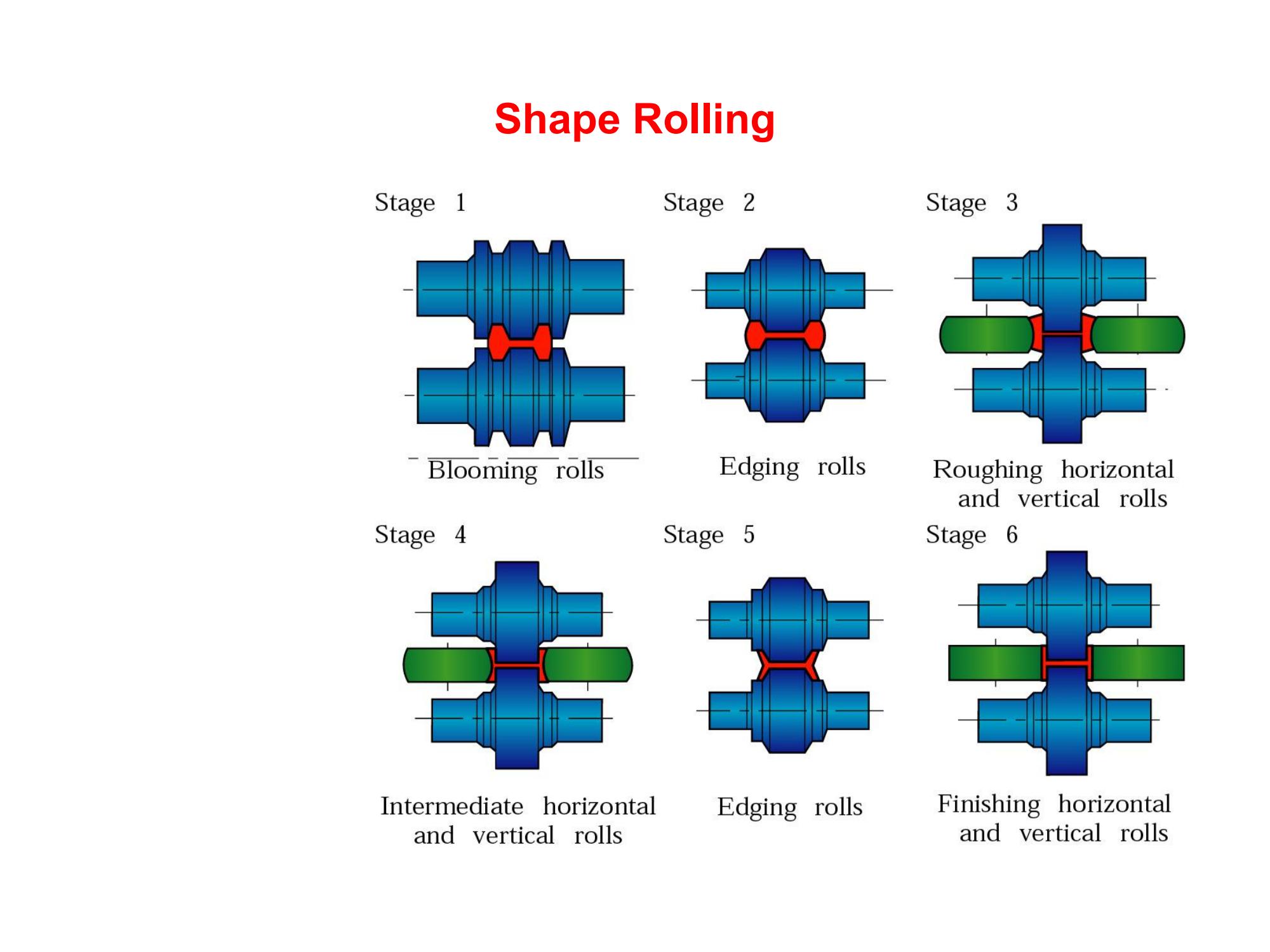

- Forma rotolante: La lastra viene fatta passare attraverso rulli scanalati per formare profili trasversali complessi, come travi a I, profilati in acciaio e rotaie.

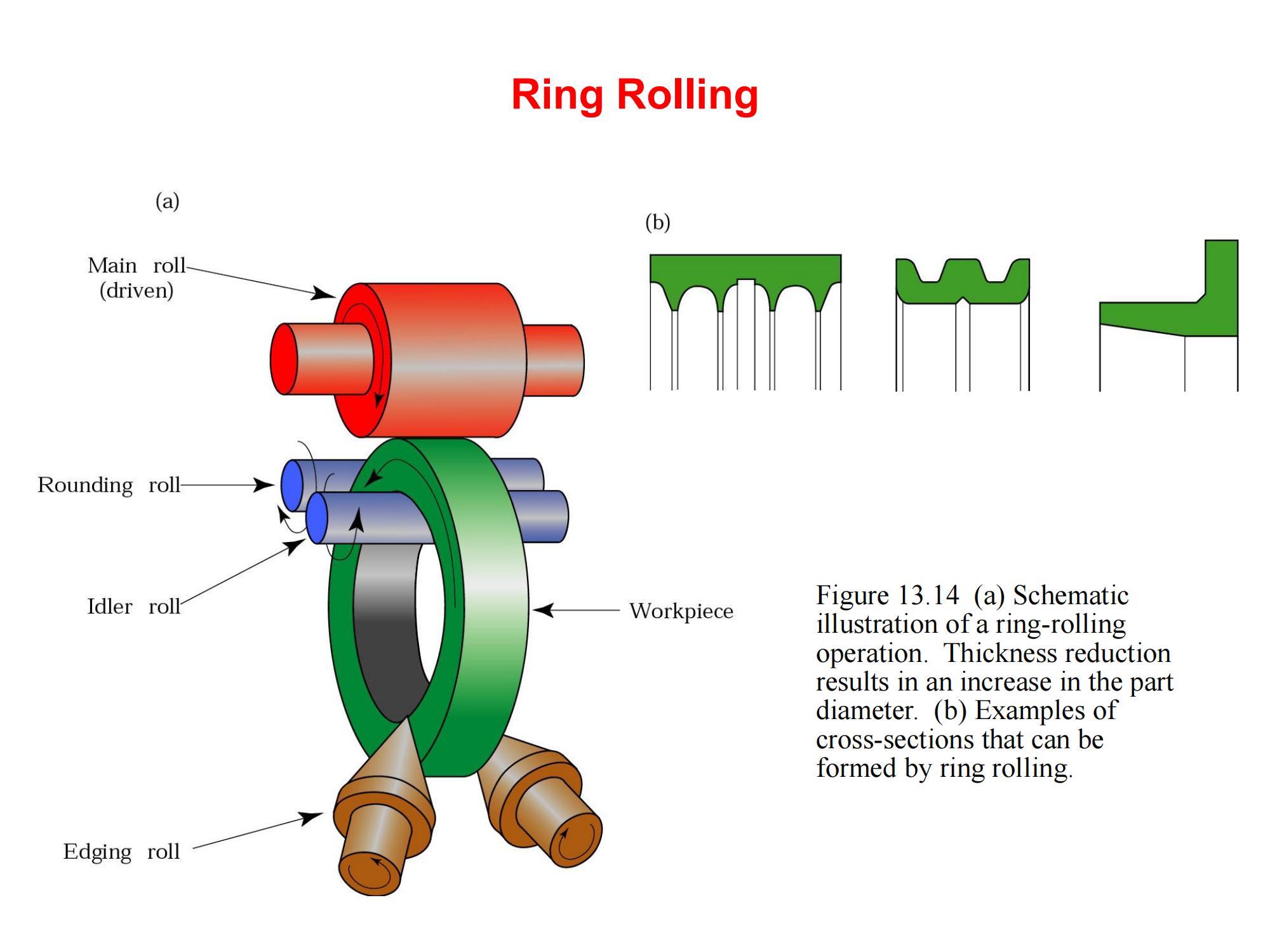

- Laminazione ad anello: Come mostrato in Figura 13.14, lo spessore di un pezzo grezzo a forma di anello viene ridotto per aumentarne il diametro. Questo processo è ampiamente utilizzato per componenti come corone dentate e piste di cuscinetti.

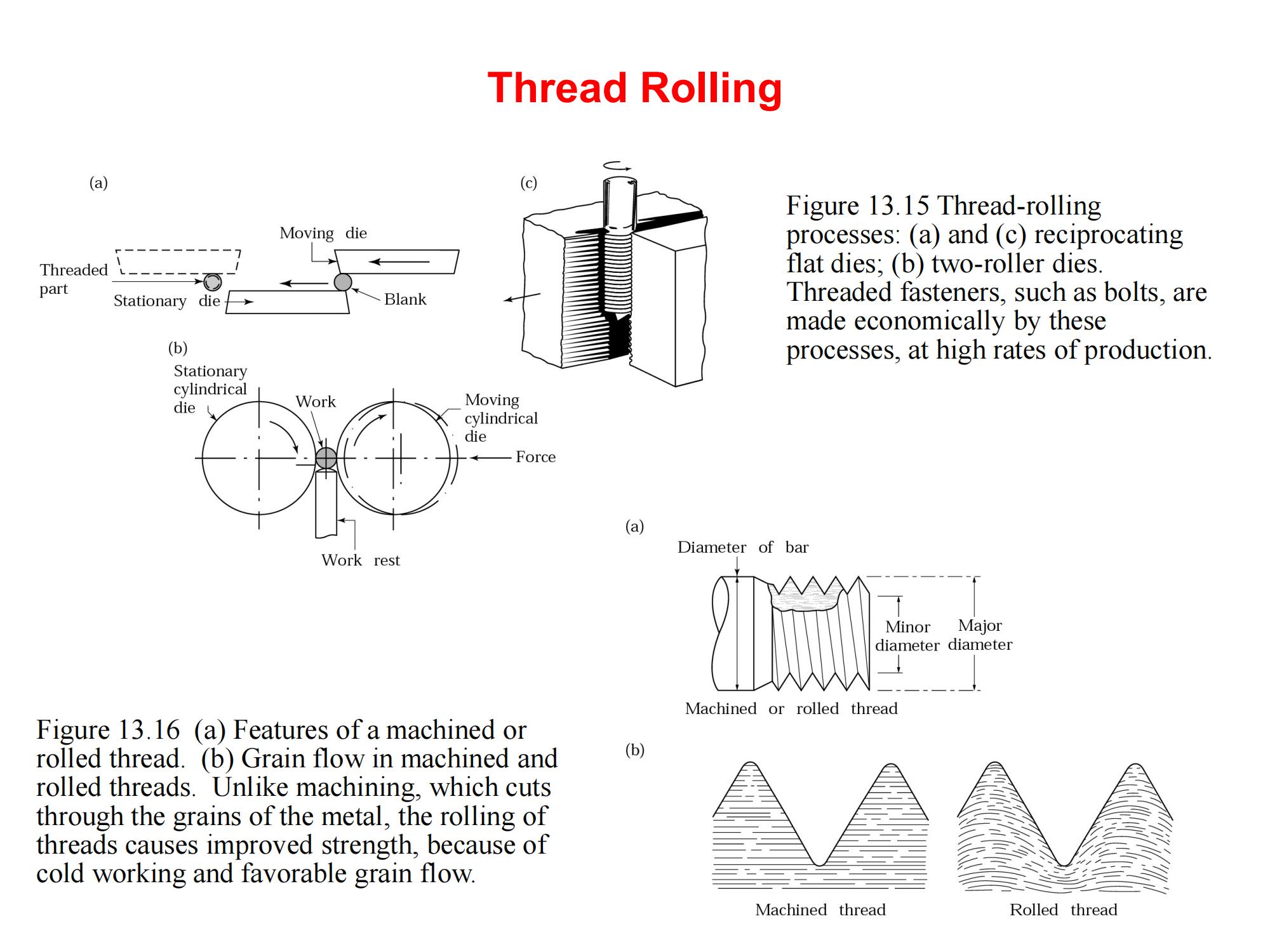

- Rullatura del filetto: Gli elementi di fissaggio filettati, come i bulloni, vengono realizzati utilizzando matrici piane o matrici a rulli (vedere Figura 13.15).

A differenza dei processi di taglio, la rullatura dei filetti non interrompe il flusso dei grani (vedere Figura 13.16), migliorando significativamente la resistenza e la durata a fatica delle filettature.

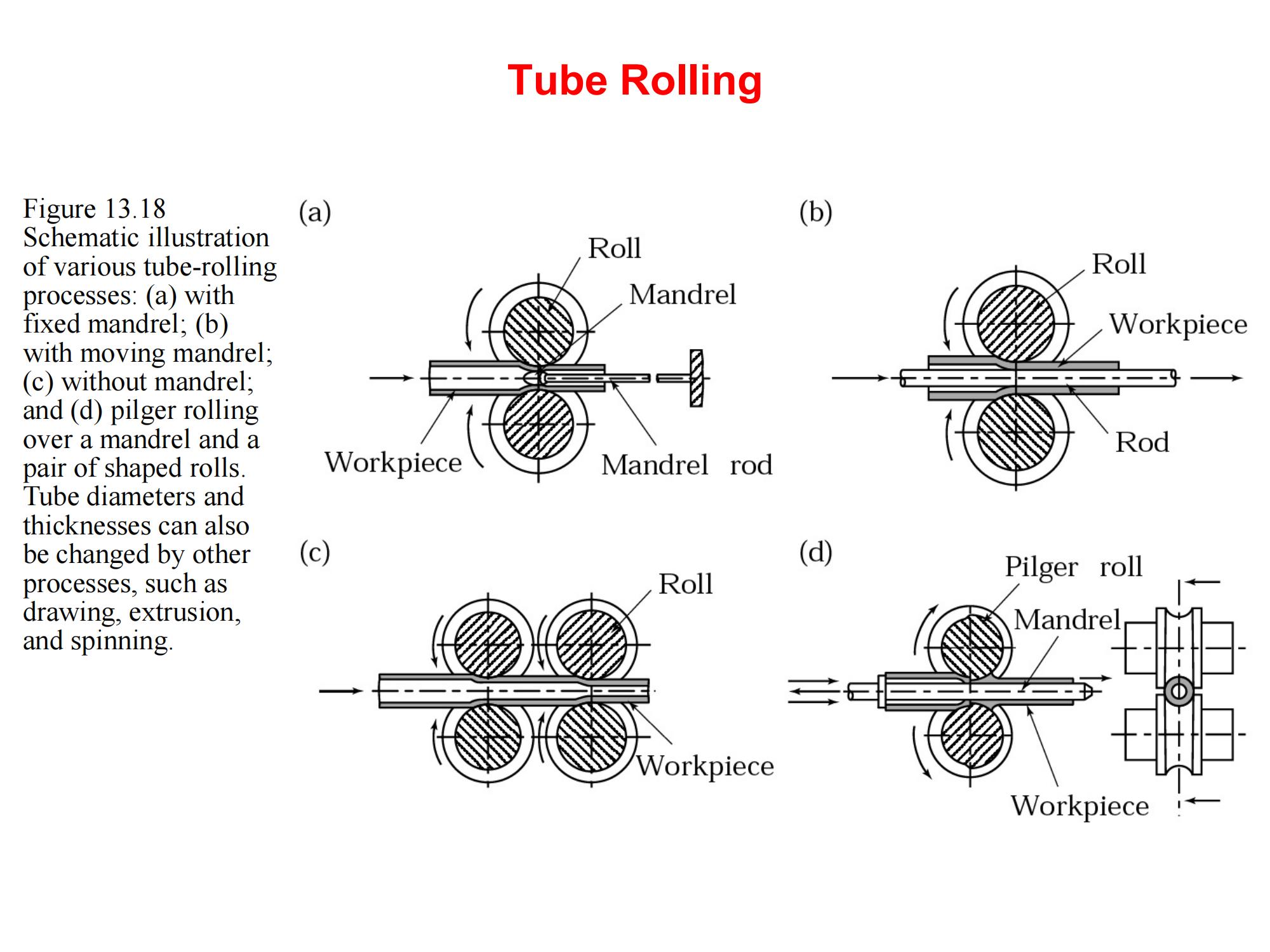

- Laminazione di tubi: Include mandrino fisso, mandrino flottante, rullatura a spina e rullatura Pilger (vedere Figura 13.18).

Viene utilizzato per modificare le dimensioni dei tubi, lo spessore delle pareti e la qualità della superficie, ed è particolarmente efficace per materiali difficili da lavorare, come l'acciaio inossidabile e le leghe di titanio.

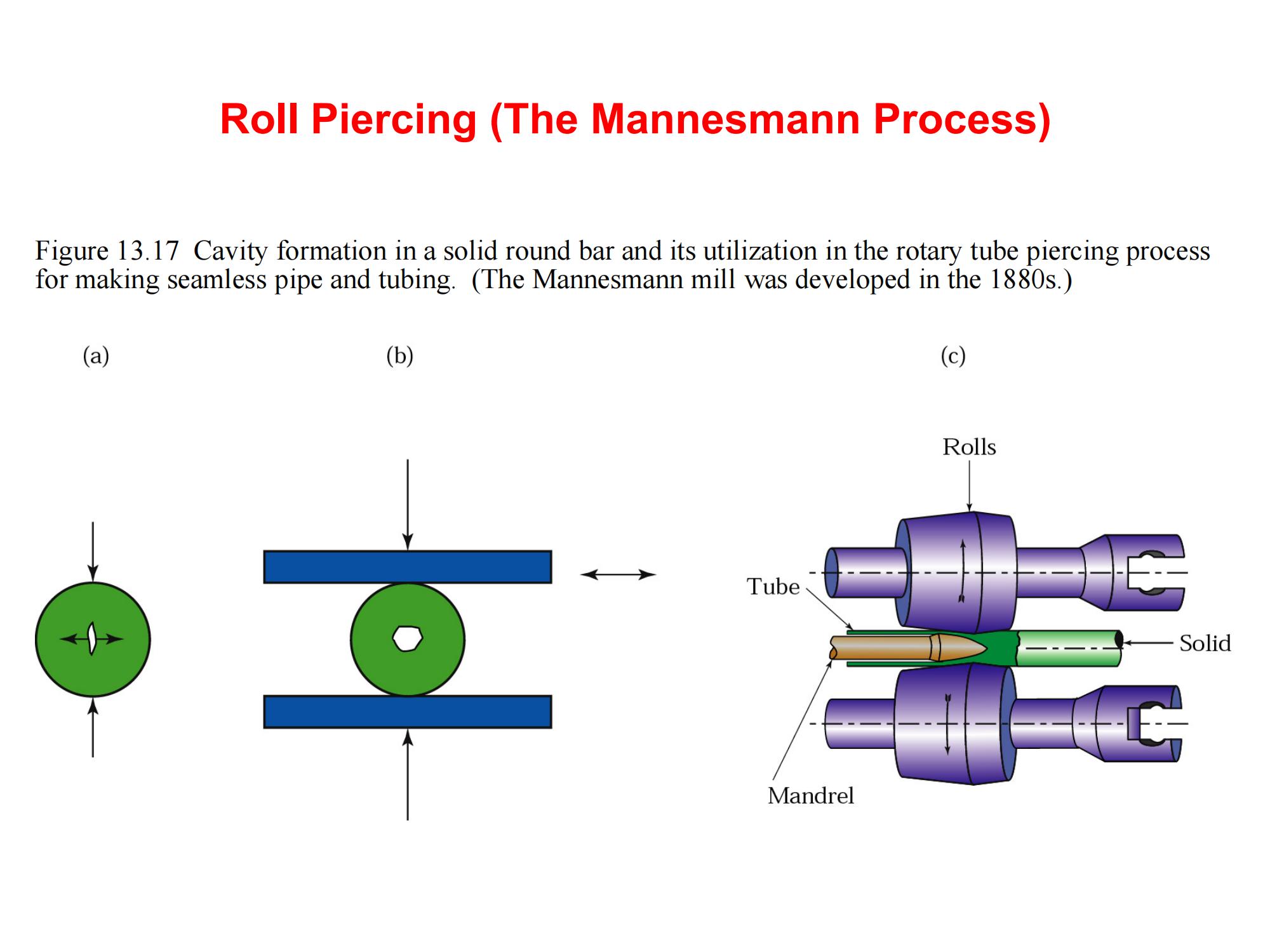

- Perforazione a rullo (processo Mannesmann): Una barra tonda piena viene forata internamente per produrre tubi senza saldatura. Come illustrato nella Figura 13.17, questo metodo fu sviluppato negli anni '80 del XIX secolo dai fratelli Mannesmann e rimane il fondamento della moderna produzione di tubi senza saldatura.

8.0Conclusione

La laminazione non è solo la tecnica di formatura dei metalli più utilizzata nella produzione moderna, ma anche un processo fondamentale che supporta una produzione ad alto volume, ad alta precisione e ad alta efficienza. Dalla laminazione a caldo alla finitura a freddo, dai prodotti piani alle forme complesse come filettature e anelli, la versatilità della laminazione la rende indispensabile in settori che spaziano dall'edilizia all'automotive, dall'aerospaziale all'energia.

Comprenderne i principi, i parametri e i potenziali difetti è essenziale per ingegneri e produttori che cercano di ottimizzare il flusso dei materiali, garantire la qualità del prodotto e ridurre i costi di produzione in un panorama industriale sempre più automatizzato.

Risorsa allegata: PDF Processo di laminazione dei metalli