- 1.0Operazione di oscuramento

- 2.0Tirare verso il basso

- 3.0Rottura

- 4.0Design vuoto – Sezioni vuote minime

- 5.0Angoli

- 6.0Tacche

- 7.0Specificazione dei limiti

- 8.0Specificazione dei fori – Diametri minimi

- 9.0Tolleranza del foro

- 10.0Fori e aperture vicino al bordo grezzo

- 11.0Tacche come sostituti dei fori

- 12.0Fori e aperture vicino alle curve

- 13.0Requisiti minimi per la posizione del foro

- 14.0Specifica delle schede interne

- 15.0Specificazione delle curve

- 16.0Considerazioni sul lato di piegatura, rigonfiamento, frattura e sbavatura

- 17.0Specificazione della svasatura

- 18.0Punte per saldatura a punti

- 19.0Dimensionamento

- 20.0Estrusioni

- 21.0Timbri in rilievo

- 22.0Rimozione delle sbavature

- 23.0Planarità

- 24.0Finitura superficiale su parti stampate

- 25.0Dimensionamento della pressa a torretta

- 26.0Migliori pratiche per il dimensionamento delle presse piegatrici

- 27.0Taglio laser combinato con punzonatura a torretta

- 28.0Progettazione di parti per la lavorazione laser

Progettare parti in lamiera per stampaggio e taglio laser richiede più della semplice precisione CAD: richiede una profonda conoscenza delle tolleranze di produzione, del comportamento dei materiali e di pratiche di progettazione economicamente vantaggiose. Dalla tranciatura e piegatura alla qualità dei bordi laser e alle dimensioni minime dei fori, ogni decisione progettuale ha un impatto diretto sulle prestazioni del pezzo, sulla producibilità e sul costo totale di produzione.

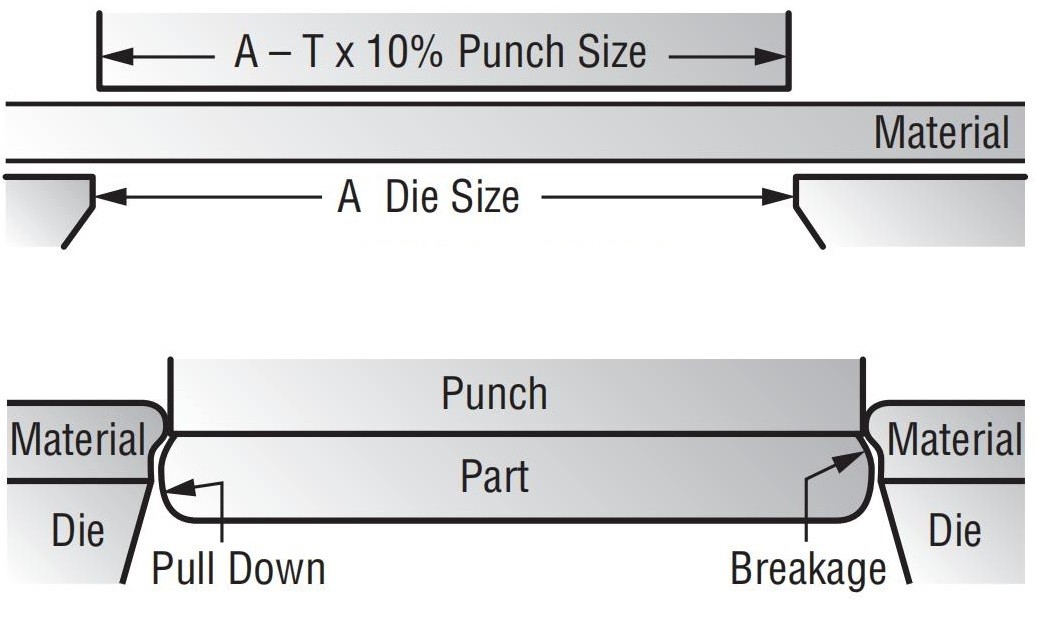

1.0Operazione di oscuramento

La tranciatura prevede il taglio dei pezzi utilizzando un set di punzoni e matrici che si adattano al contorno esterno del pezzo. È necessario lasciare un gioco tra punzone e matrice.

Questo gioco fa sì che il punzone taglio attraverso parte del materiale e poi frattura il resto.

Prima che inizi il taglio, il punzone deforma leggermente la superficie del materiale: questa deformazione è nota come discesa.

2.0Tirare verso il basso

L'entità del pull-down dipende da:

- UN) Tempra del materiale– I materiali più morbidi comportano una maggiore trazione verso il basso.

- B) Struttura del materiale– I materiali a grana lunga (ad esempio rame, acciaio inossidabile) tendono a scorrere di più, aumentando la trazione verso il basso.

- C) Spessore del materiale– I materiali più spessi mostrano una maggiore trazione verso il basso rispetto a quelli più sottili.

3.0Rottura

La rottura è influenzata da:

- UN) Tempra del materiale– I materiali più duri (mediante laminazione o trattamento termico) provocano più rotture.

- B) Struttura del materiale– I materiali a grana corta (ad esempio alluminio, acciaio ad alto tenore di carbonio) presentano percentuali di rottura più elevate.

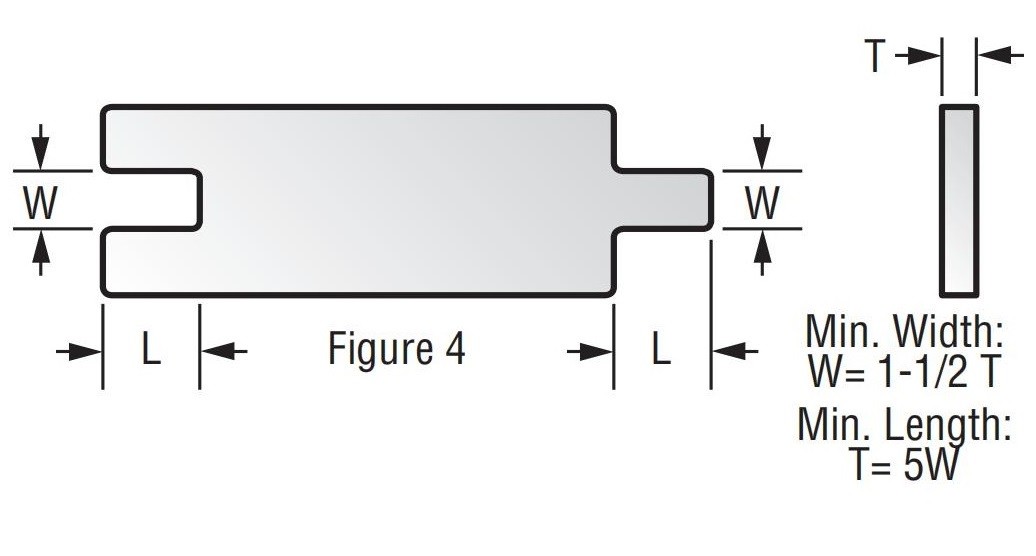

4.0Design vuoto – Sezioni vuote minime

IL larghezza minima di una sezione vuota (W) dovrebbe essere:

- Non meno di da 5 a 2 volte lo spessore del materiale (T)

- Mai meno di 1/32 di pollice

IL lunghezza massima della sezione non deve superare 5 volte la sua larghezza.

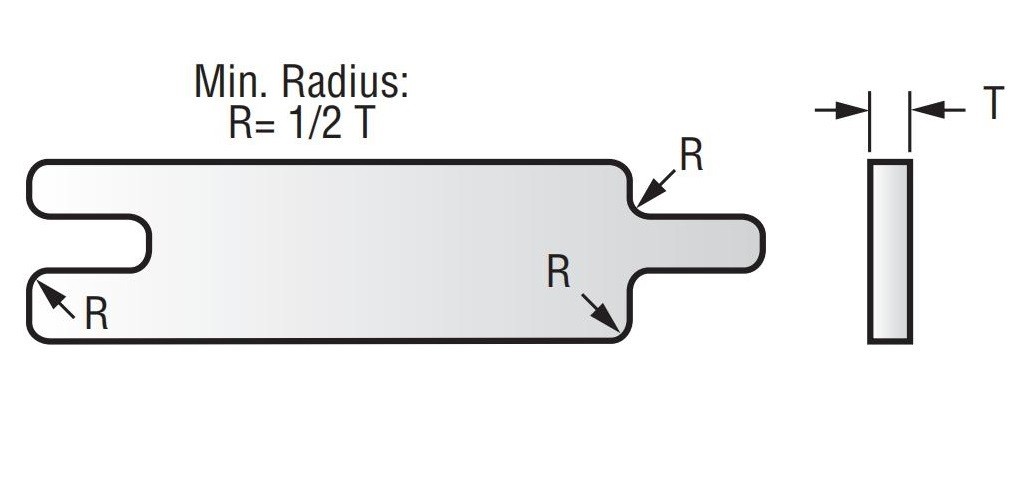

5.0Angoli

Angolo raggio (R) dovrebbe essere almeno ½ dello spessore del materiale (T).

Per materiale ≤ 1/16″, gli angoli acuti sono accettabili.

6.0Tacche

Se una tacca richiede una stretta tolleranze di dimensione o posizione, considera due opzioni:

- Angolo arrotondato(raggio massimo) se incluso nell'operazione di blanking

- Angolo acuto se fatto in un'operazione secondaria

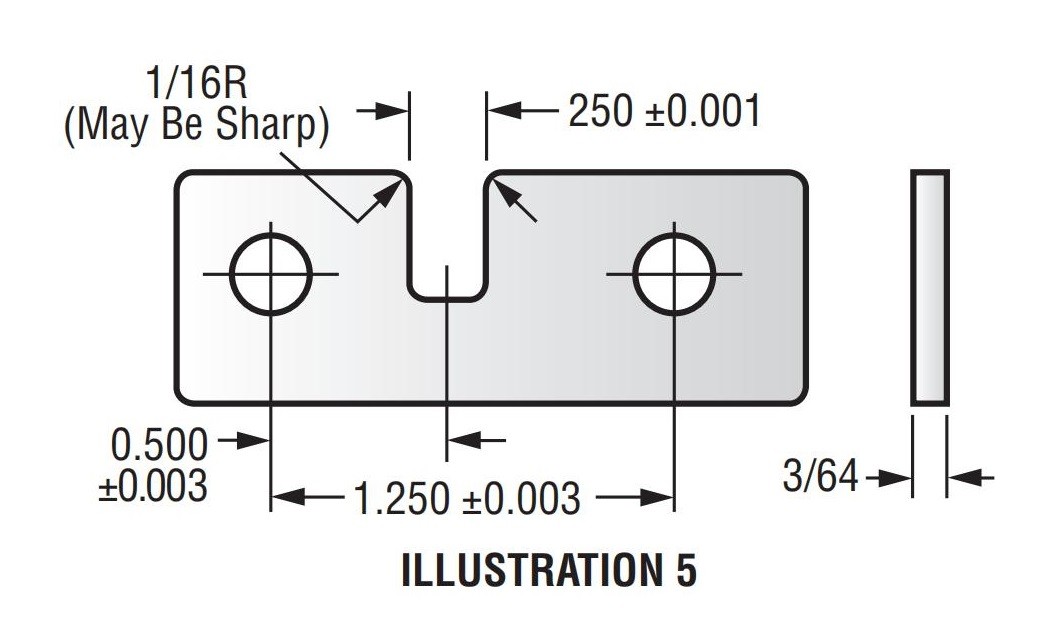

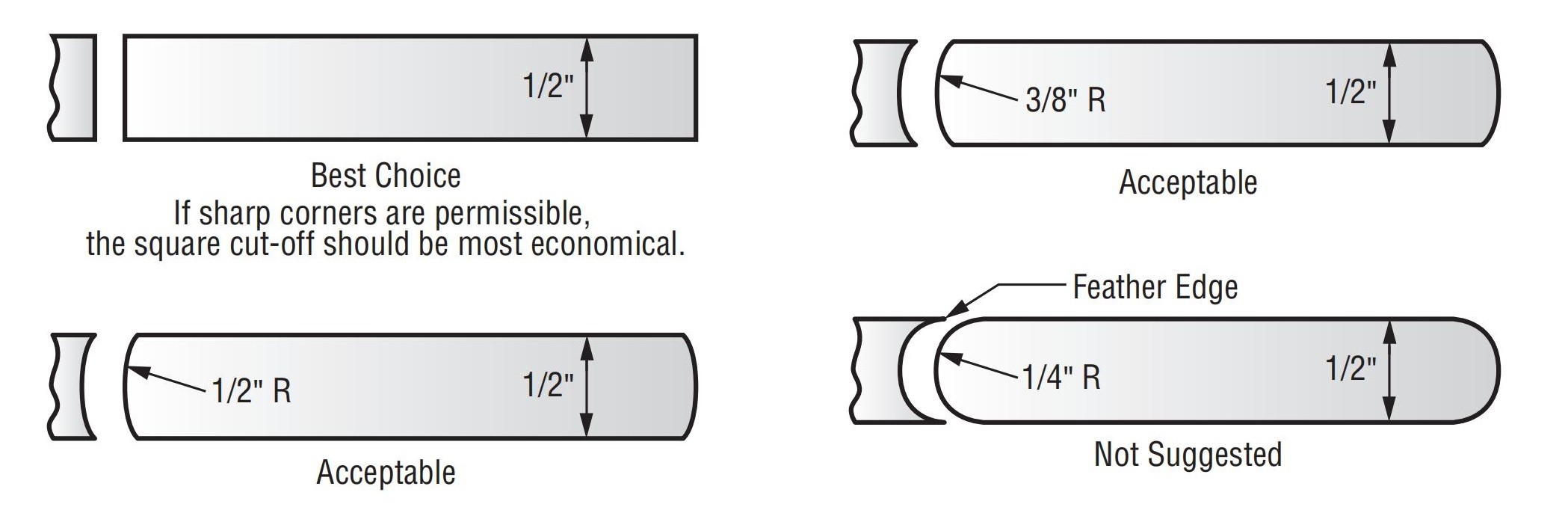

7.0Specificazione dei limiti

Dopo aver tagliato il pezzo grezzo alla larghezza corretta, molteplici forme di taglio può essere specificato per una timbratura conveniente.

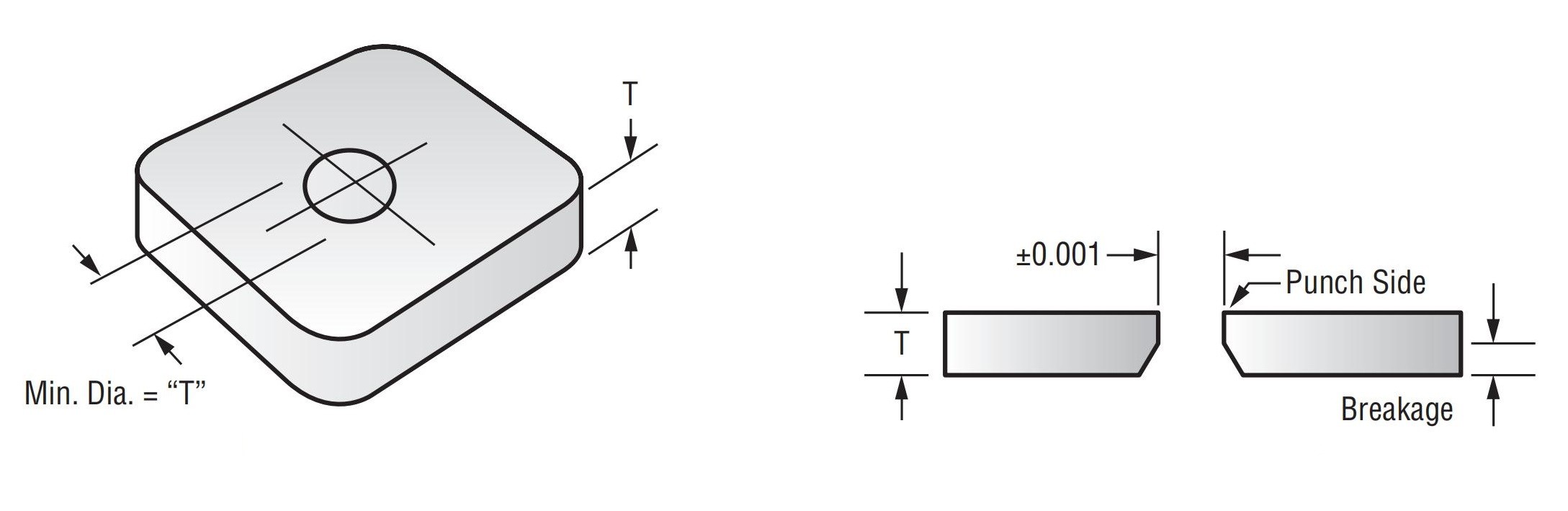

8.0Specificazione dei fori – Diametri minimi

Per l'economia generale:

- Diametro del foro ≥ spessore del materiale (T)

- Per materiali morbidi(ad esempio, alluminio), sono possibili fori più piccoli, ma il diametro minimo dovrebbe aumentare con resistenza al taglio del materiale

- Per acciaio inossidabile, il diametro del foro dovrebbe essere almeno 2× spessore del materiale

- Se diametro < materiale spessore O < 0,050″, il buco deve essere forato e sbavato, aggiungendo il costo

9.0Tolleranza del foro

- Salvo diversa indicazione, le tolleranze si applicano solo al lato del punzone

- Tutti i fori perforati hanno rottura sul lato matrice a causa del gioco tra punzone e matrice

- La rottura varia a seconda del tipo di materiale

- Per fori lisci, punzonatura sottodimensionata e dimensione finale (aggiunge costo)

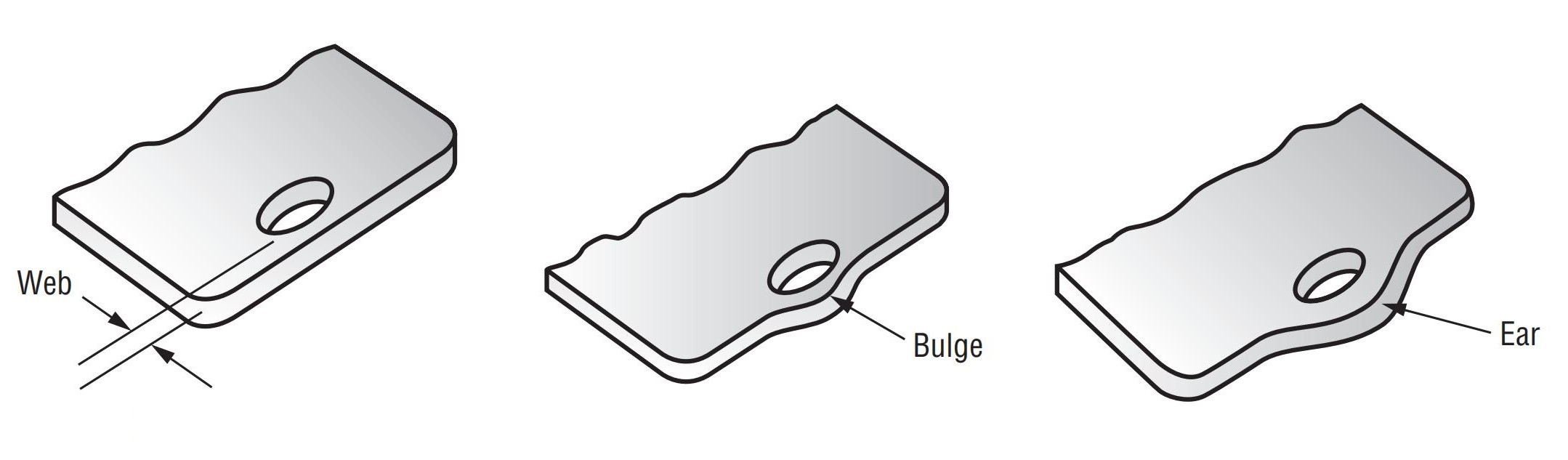

10.0Fori e aperture vicino al bordo grezzo

Per evitare sporgente, mantenere un web ≥ 1,5× spessore del materiale tra il foro e il bordo grezzo

Se rete < 1,5×T, il materiale potrebbe gonfiarsi o fratturarsi

Il rigonfiamento diventa grave quando il web è ridotto al di sotto 0,5×T

La stessa regola si applica a reti tra fori adiacenti

Se il rigonfiamento è inaccettabile, foratura + sbavatura è obbligatorio

In alternativa, modificare il profilo vuoto aggiungendo un orecchio per mantenere la spaziatura

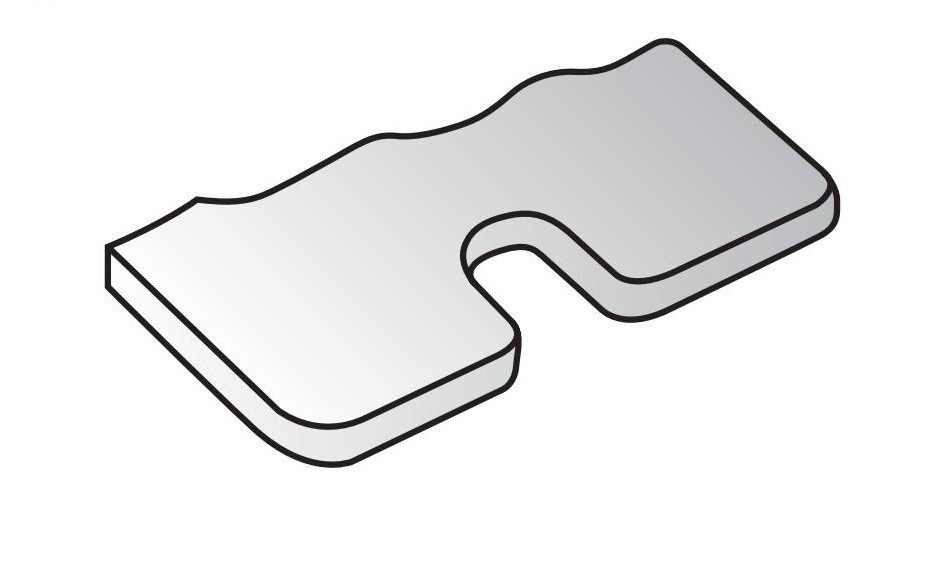

11.0Tacche come sostituti dei fori

Invece di praticare un foro rotondo, prendi in considerazione la progettazione di un tacca nel contorno vuoto:

La tacca può essere perforato direttamente se le tolleranze lo consentono

Oppure può essere fatto abbastanza ampio da includere nell'operazione di tranciatura senza punzonatura secondaria

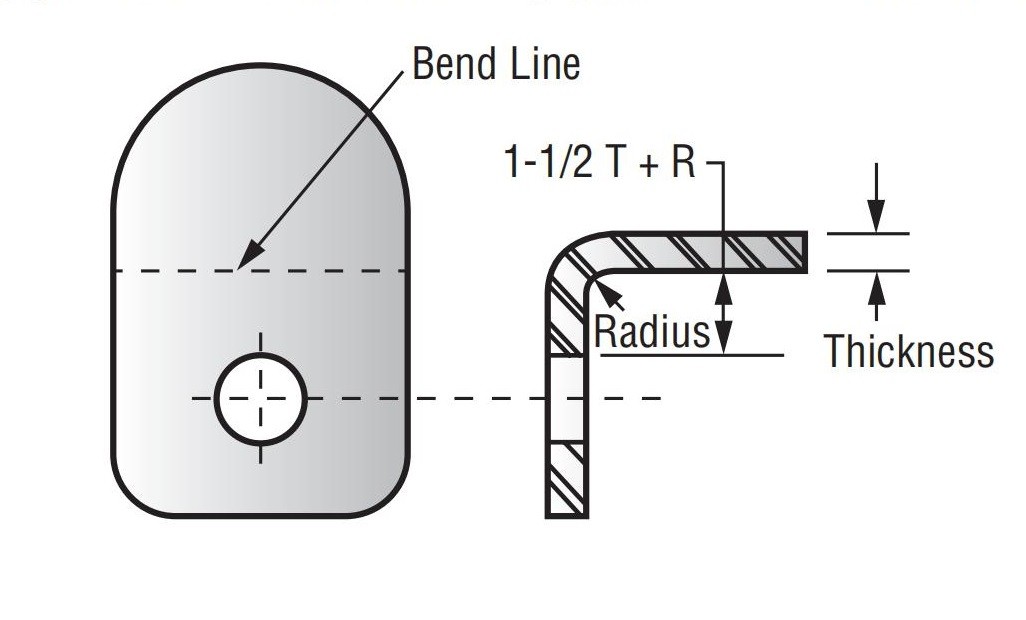

12.0Fori e aperture vicino alle curve

Per evitare distorsioni, i fori vicino alle curve devono seguire questa regola della distanza minima:

Distanza = 1,5 × Spessore del materiale + Raggio di curvatura

Se posizionato più vicino, potrebbe verificarsi una distorsione

Se la distorsione non è accettabile, praticare il foro dopo la formazione (aggiunge un costo)

13.0Requisiti minimi per la posizione del foro

Utilizzare la seguente tabella per calcolare l'altezza minima (H) dal centro del foro al bordo del pezzo in base alla lunghezza della flangia (L):

- L ≤ 1″→ H = 2T + R

- 1″ < L ≤ 2″→ H = 5T + R

- L > 2″→ H = Da 3T a 3,5T + R

La funzionalità dei fori dovrebbe guidare la semplicità di progettazione. Fornire dettagli completi per la migliore efficienza dei costi.

14.0Specifica delle schede interne

Rivedi la funzione Tab per evitare operazioni non necessarie:

- UN fessura di sollievo attorno alla linguetta consente la piegatura

- Se vengono perforate altre caratteristiche, lo slot può essere aggiunto simultaneamente

- In caso contrario, potrebbe essere necessario un operazione secondaria

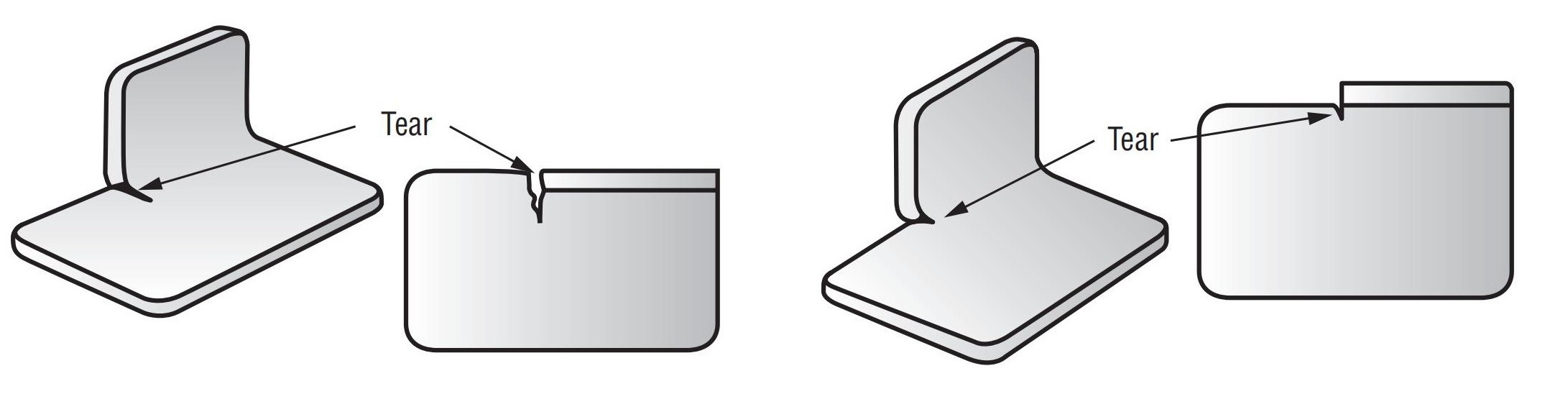

15.0Specificazione delle curve

Evitare strappi nelle aree formate

Durante la progettazione di curve in parti stampate, strappo del materiale può verificarsi se non viene fornito un adeguato sollievo. Per evitarlo:

- Aggiungere rilievo offset nel profilo grezzo vicino alla curva (Figure 16 e 17)

- Senza sollievo, lo strappo probabilmente si propagherà sotto stress, causando rottura per fatica

- Utensili standard non può ospitare forme prive di aree piatte adiacenti per il supporto, il che aumenta i costi di attrezzaggio

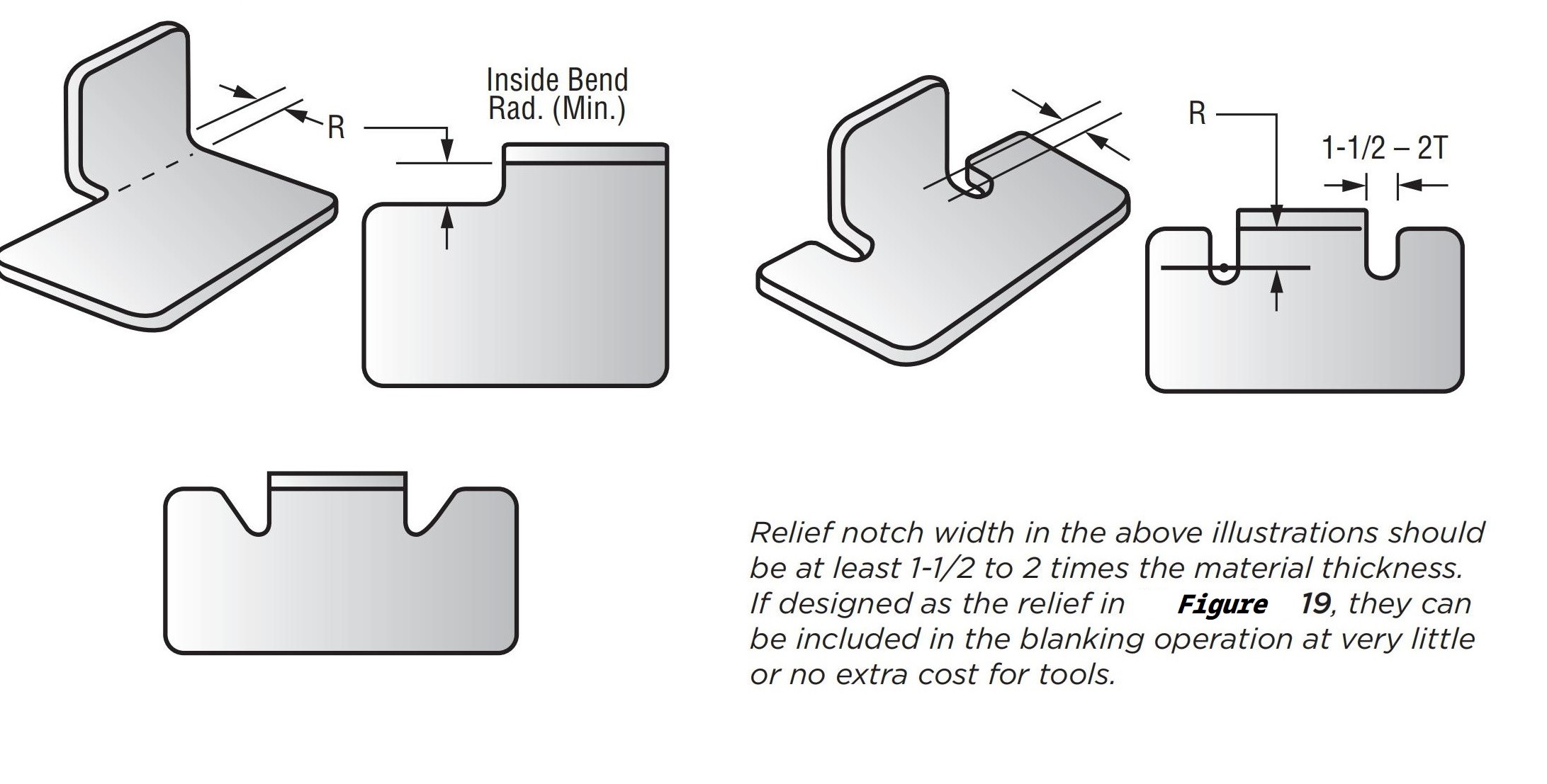

Progetto Soluzione: Intaglio di sollievo

Di modifica del profilo vuoto (Figure 18 e 19), le linee di strappo possono essere eliminate:

- Il sollievo consente l'uso di punzoni e matrici a 90° in stock

- Ciò si traduce in qualità superiore delle parti E costi di attrezzaggio inferiori

- Larghezza della tacca di scarico dovrebbe essere almeno Da 5 a 2 volte lo spessore del materiale (T)

- Se sagomato come nella Figura 19, l'intaglio può essere incluso nella tranciatura a poco o nessun costo aggiuntivo

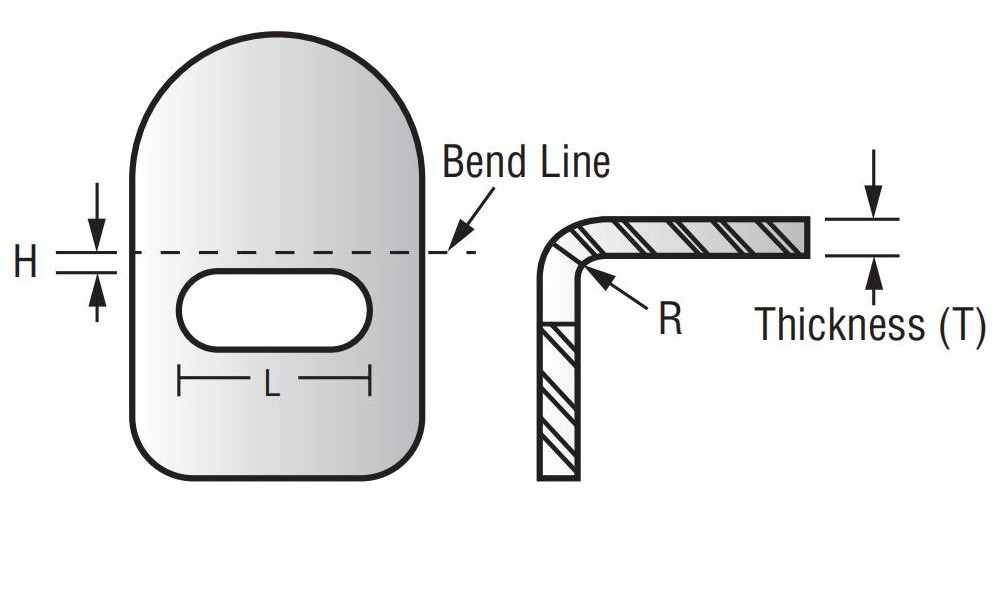

Modulo Altezza Considerazione

Soluzione:

- Aggiungi altezza materiale (H)prima di formare e tagliare dopo

- Ciò richiede un operazione aggiuntiva, aumentando il costo

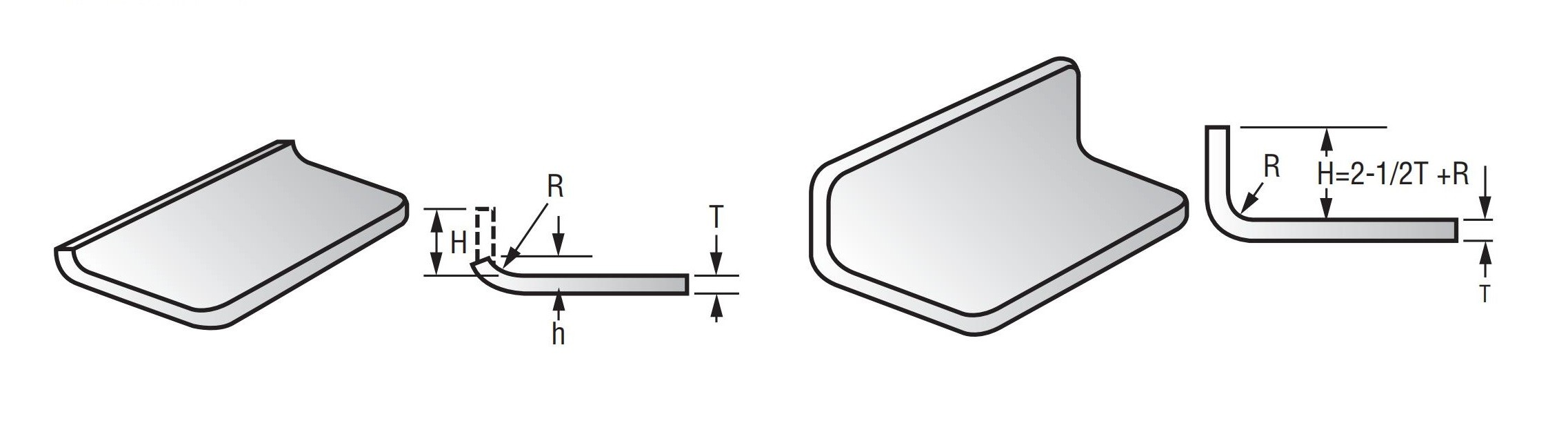

Curva Altezza Regola pratica

Utilizzare questa formula per altezza minima della forma interna (Figura 22):

H = 2,5T + R

Dove:

T = Spessore del materiale

R = Raggio di curvatura interno

Per materiali morbidi (alluminio, ottone, rame, acciaio dolce), ridurre H di ~20%

Questa linea guida bilancia la formabilità del materiale, il costo degli utensili e l'efficienza della produzione.

La figura 21 mostra una progettazione di forma scadente: una curva di 90° tentata con altezza del materiale insufficiente, portando alla formazione di difetti.

| Minimo Dentro Altezza Di Forma “H” | |||||

| "T" Azione Spessore |

Dentro Curva Raggio | ||||

| Affilato "R" |

1/32 "R" |

1/16 "R" |

3/32 "R" |

1/8 "R" |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

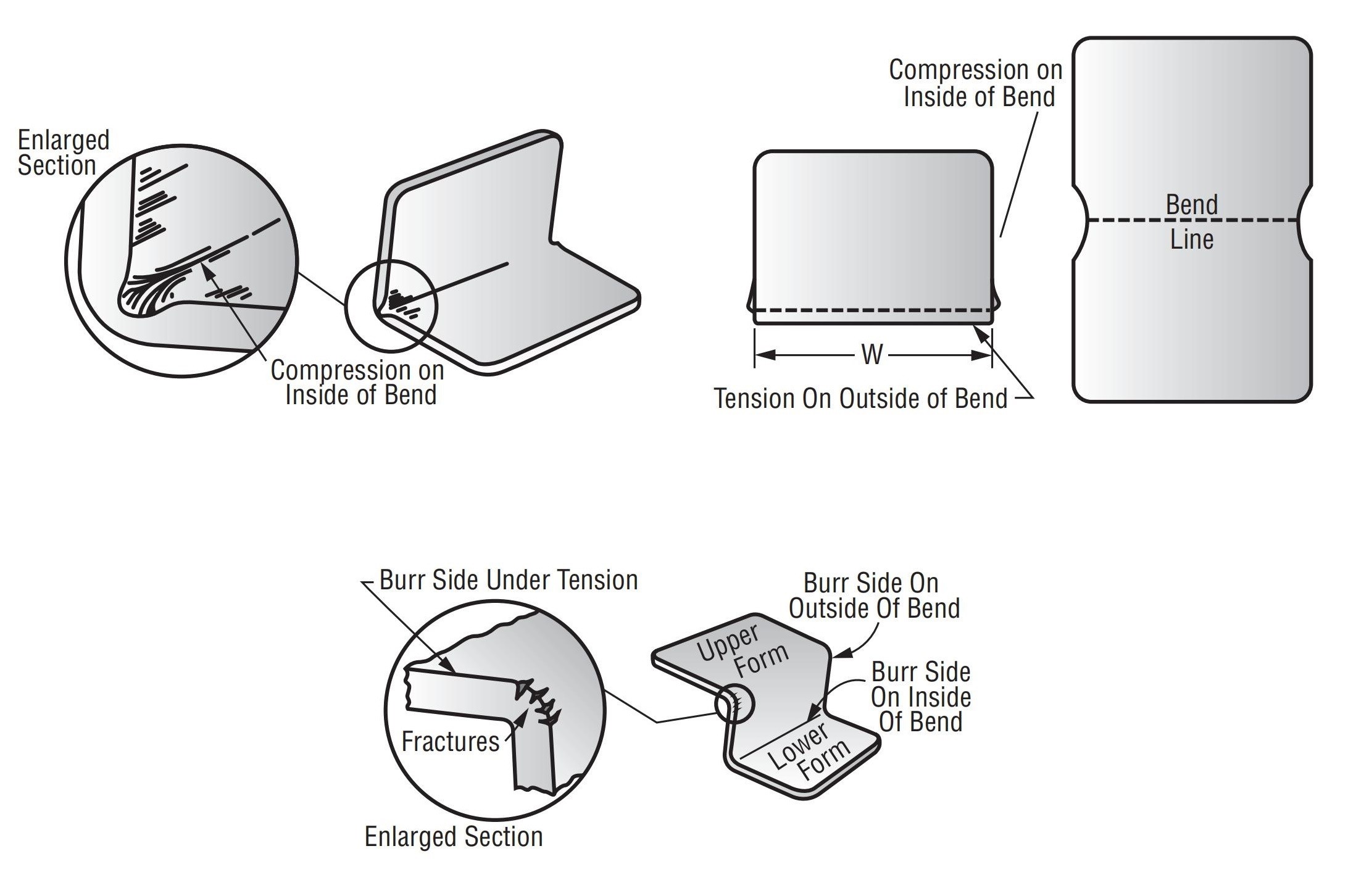

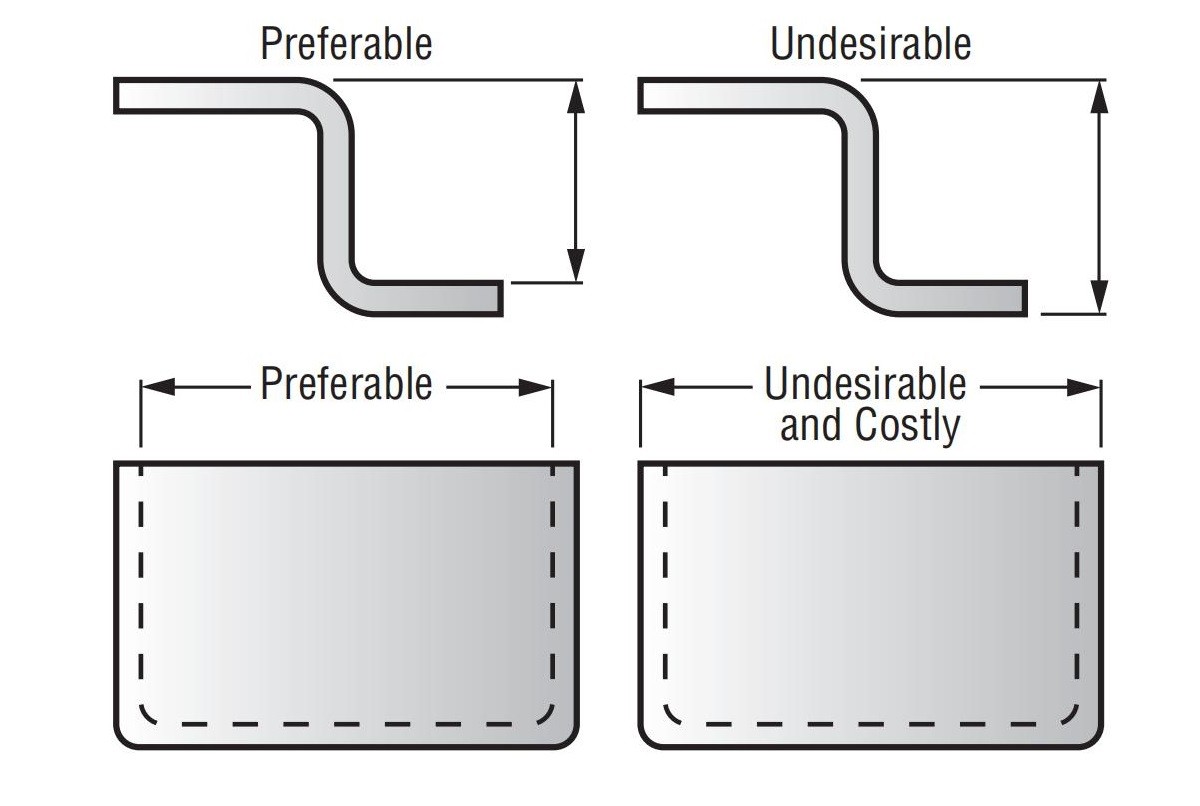

16.0Considerazioni sul lato di piegatura, rigonfiamento, frattura e sbavatura

Bordo Distorsione (Rigonfio)

Quando materiali spessi sono piegati con un piccolo raggio interno, bordo evidente sporgente può verificarsi (vedere figure 23 e 24).

Causa: Compressione all'interno della curva e tensione sui bordi esterni

Non è un problema per il materiale < 1/16" o quando il raggio di curvatura è ampio rispetto allo spessore

Questo è pratica standard e di solito non è una preoccupazione

Eccezione:

Se il rigonfiamento interferisce con una parte di accoppiamento, annotalo sul disegno quindi un operazione secondaria (ad esempio, la rifinitura dei bordi) può essere pianificata, il che aumentare i costi.

Controllo Larghezza (W) attraverso la curva

Se la larghezza deve essere mantenuta attraverso il modulo, utilizzare tacche di sollievo (Vedi Figura 24).

Frattura al Burr Side

- Quando il lato della bava dello spazio vuoto è sul fuori dalla curva, è sotto tensione.

- Ciò può portare a fratture minute lungo i bordi taglienti, soprattutto in materiale spesso E curve strette (Vedi Figura 25)

- Le fratture del lato della fresa sono minimo in materiali sottili o quando i raggi di curvatura sono ampi

Minimizzare Frattura

Buona pratica: mantenere lato della bava all'interno della curva (sotto compressione)

Se non è possibile (a causa dell'orientamento della parte o dei requisiti di stampa):

– Burattatura/sbavatura prima di formare

– Per materiali difficili (ad esempio, SAE 4130) O stock extra pesante, manuale limatura o levigatura potrebbe essere necessario

Questi sono operazioni secondarie e lo farà aumentare i costi.

Per la migliore economia, specificare raggi di curvatura generosi se il il lato della bava deve essere esterno

Se sono accettabili lievi fratture, chiaramente annotalo sulla stampa

Nota speciale sulle leghe di alluminio

Leghe di alluminio temprato richiedere raggi di curvatura molto più ampi rispetto alle leghe di acciaio

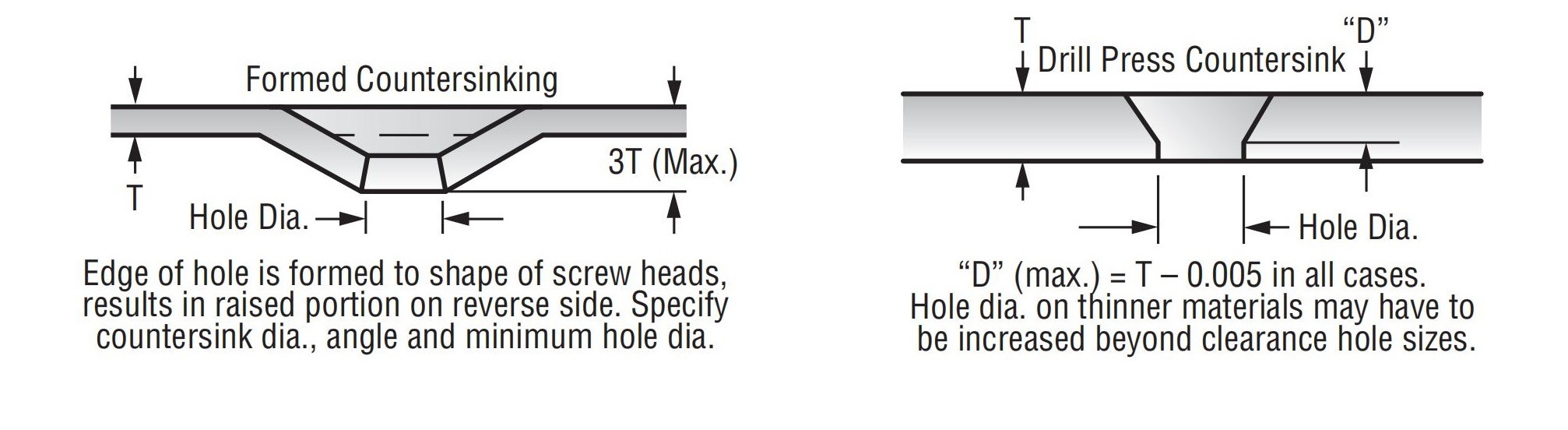

17.0Specificazione della svasatura

UN. Formato Svasatura

- Il bordo del buco è formato per adattarsi alla forma della testa della vite

- Lascia un porzione rialzata sul lato opposto

- Vantaggi: Più forte, più economico, soprattutto nei materiali morbidi

- Specificare: Svasatura diametro, angolo, E diametro minimo del foro

- Profondità massima della svasatura≈ 3× spessore del materiale

B. Trapano Premere (Taglio) Svasatura

- Lavorato in una parte utilizzando un trapano a colonna

- diametro del foro (D)= T – 0,005″

- In materiali sottili, il diametro del foro potrebbe dover essere superare le dimensioni di autorizzazione standard

Due metodi comuni (vedere figure 26 e 27):

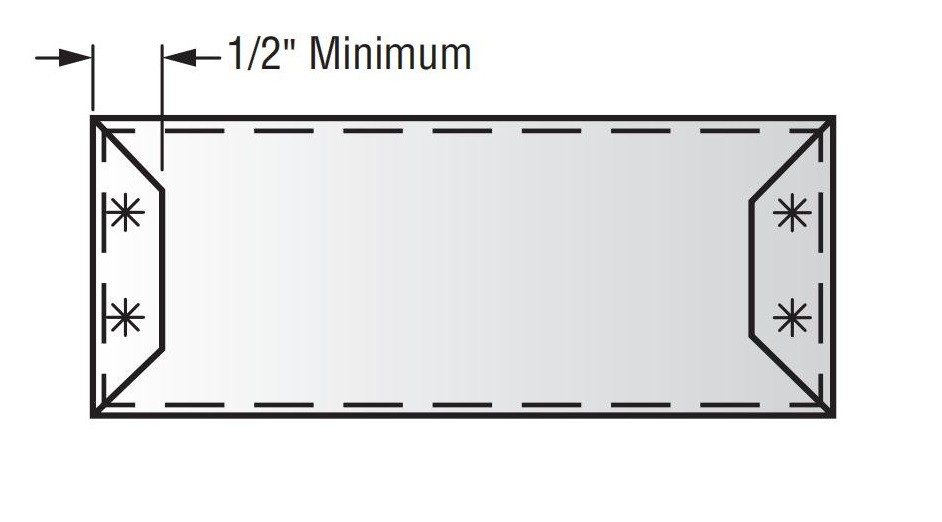

18.0Punte per saldatura a punti

Quando si salda a punti un flangia a un corpo principale, IL larghezza minima della flangia dovrebbe essere ½ pollice

Le flange più strette di ½” richiedono punte di saldatura speciali e può comportare resistenza della saldatura più debole

19.0Dimensionamento

Misurare sempre verso l'interno del materiale ove possibile

Ciò evita variazioni causate dallo spessore del materiale e preserva la precisione della tolleranza

Particolarmente importante in parti disegnate, dove può verificarsi un assottigliamento del materiale

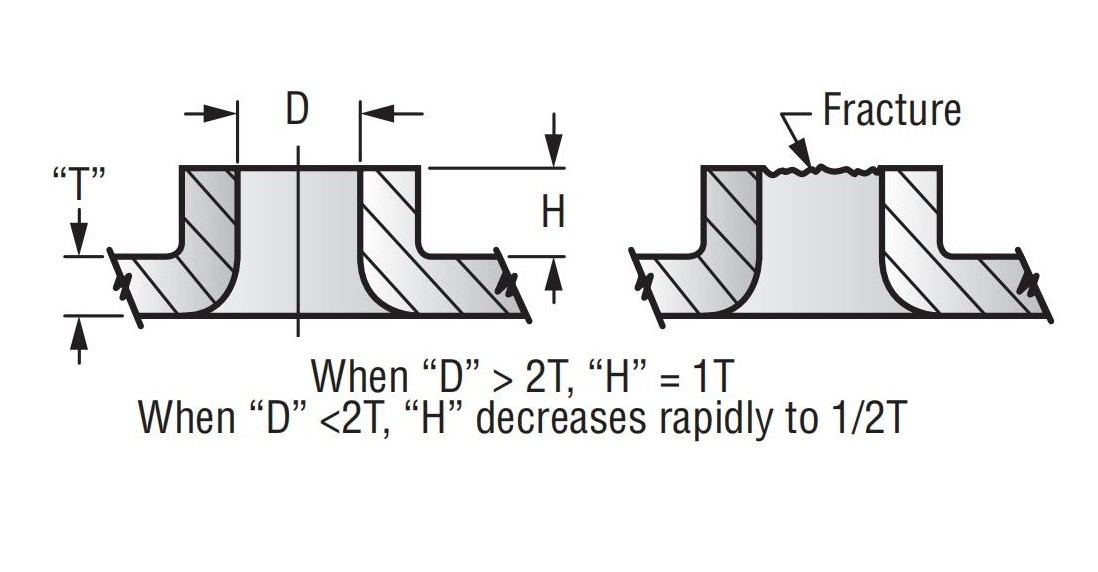

20.0Estrusioni

Regola del pollice:

- Quando D ≥ 2T, Poi H ≈ 1T

- Quando D < 2T, H scende rapidamente a ~½T

Le estrusioni aumentano lo spessore locale per maschiatura dei fili o creando superfici di appoggio.

Linee guida di progettazione:

- Altezza massima di estrusione (H) ≈ 1× spessore del materiale (T)

- H > 1Tspesso causa lacerazione o frattura, soprattutto nei materiali più duri

- Altezza di estrusione diminuisce con un diametro del foro più piccolo (D)

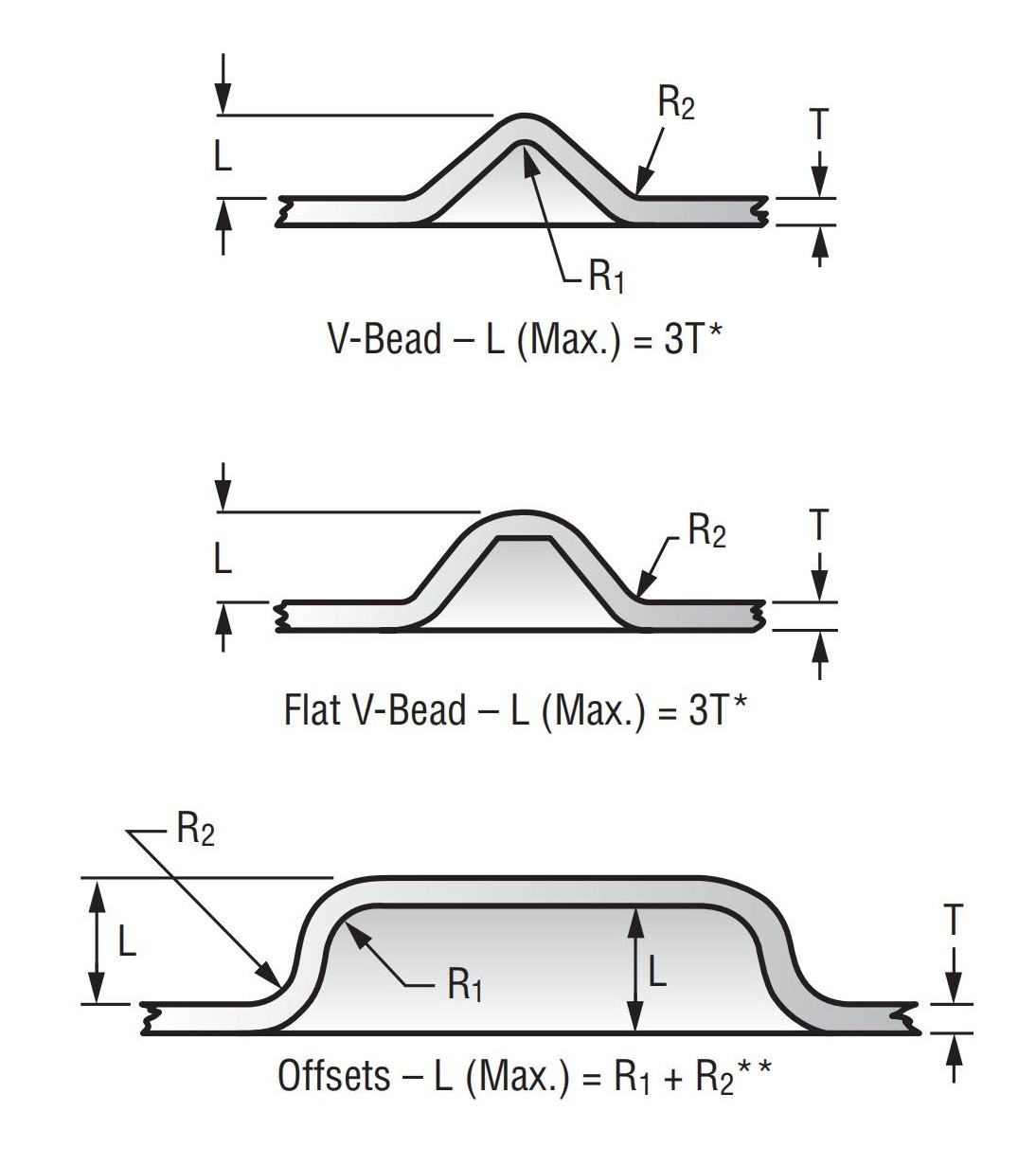

21.0Timbri in rilievo

- Profondità massima di goffratura (L)dovrebbe seguire:

L ≤ R₁ + R₂ per compensazioni - Il superamento dei limiti porta a screpolature, rifiuta, E aumento dei costi

Riduzione Linee guida (per acciaio di qualità commerciale e la maggior parte delle leghe di alluminio):

- Ridurre a 2T per goffrature

- Per gli offset, ridurre a 5 × (R₁ + R₂)

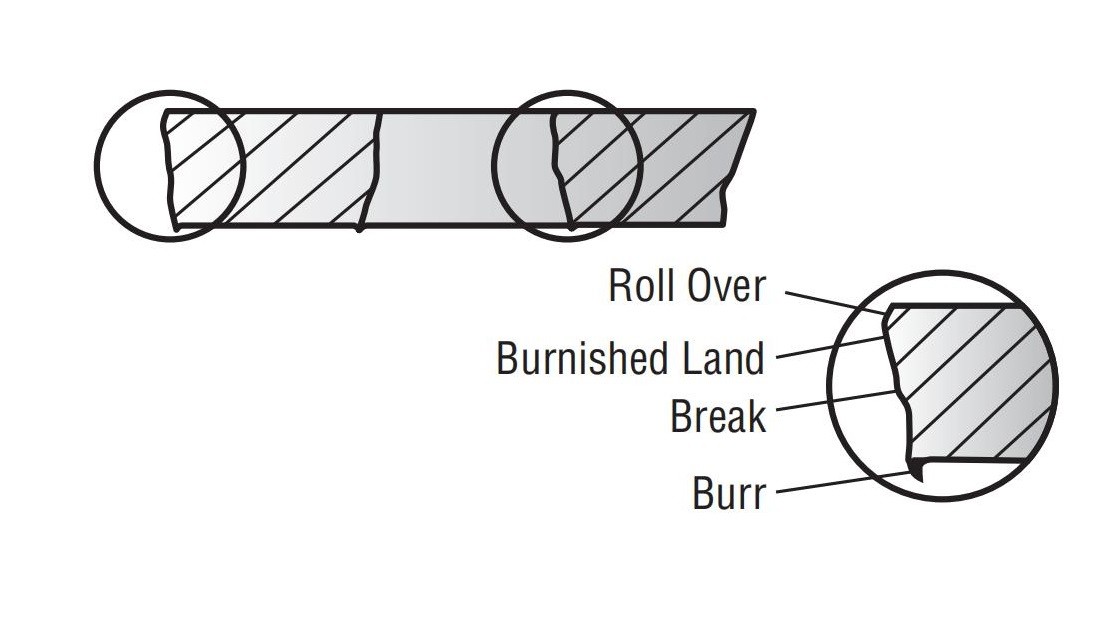

22.0Rimozione delle sbavature

- Tutte le parti stampate avranno sbavature— materiale tagliente o frastagliato lungo i bordi tagliati

- Indennità tipica: altezza della bava ≈ 10% di spessore del pezzo

- Burattatura o levigatura è standard quando richiesto e fattibile

- Finiture speciali dei bordi(ad esempio, smussatura, sbavatura manuale) sono disponibili presso costo aggiuntivo

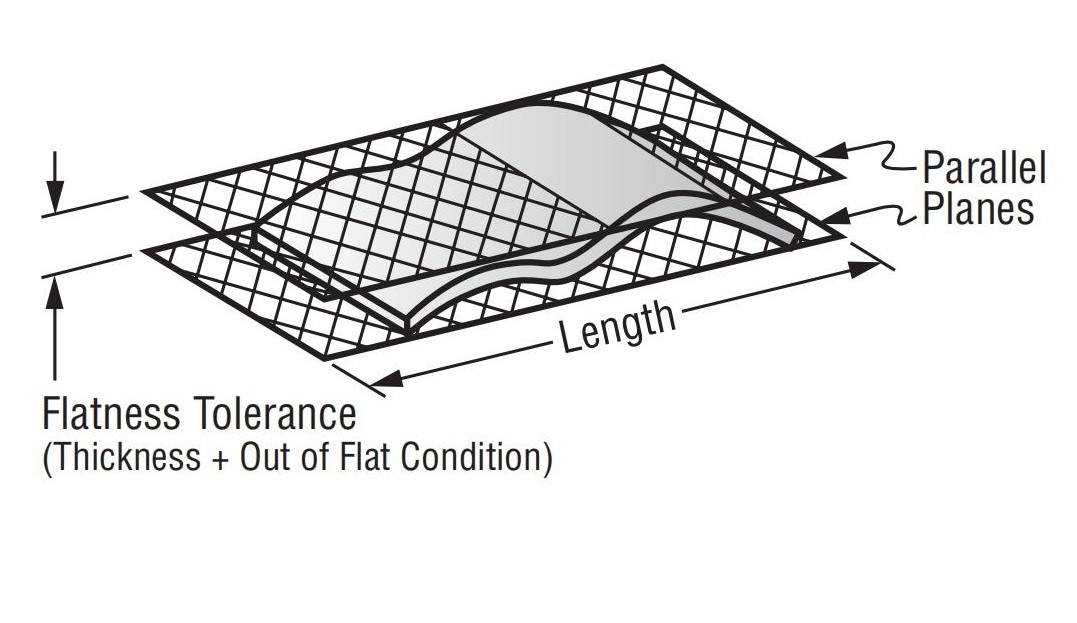

23.0Planarità

Nessun processo di stampaggio produce una superficie perfettamente piana. Requisiti di planarità che superano le tolleranze standard indicate di seguito aumenteranno significativamente il costo dei pezzi stampati:

Per lunghezze superficiali da 0″ a 1″: consentire una tolleranza di ±0,005″

Per lunghezze superiori a 4″: consentire 0,020″ più 0,004″ aggiuntivi per ogni pollice di lunghezza aggiunta

Per ottenere una planarità più precisa, su richiesta sono disponibili speciali operazioni di appiattimento, che però comportano costi aggiuntivi.

24.0Finitura superficiale su parti stampate

Opaco · Semi-lucido · Brillante

Come regola generale, più la finitura è lucida, più alto è il costo.

La finitura superficiale del metallo grezzo varia. In genere, le finiture più brillanti comportano un costo del materiale di base più elevato. Inoltre, il processo di stampaggio può alterare significativamente la finitura superficiale. Pertanto, è importante definire finitura superficiale minima accettabile per ottimizzare il risparmio sui costi.

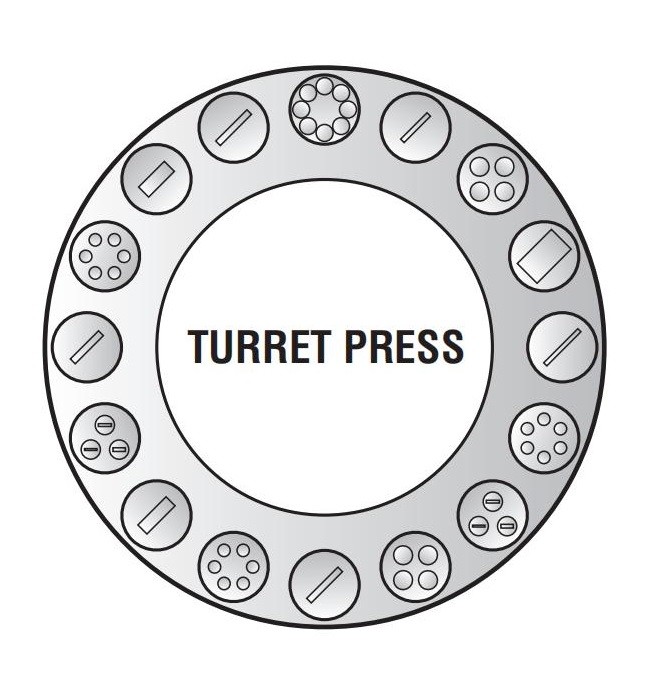

25.0Dimensionamento della pressa a torretta

Per progetti di punzonatura a torretta, fornire disegni dettagliati delle parti Insieme alla tua spiegazione. Una comunicazione chiara e una documentazione accurata sono fondamentali per garantire un risultato di alta qualità e conveniente. Segui questi passaggi:

- Stabilire un punto di partenza fisso (dato)— preferibilmente al centro del foro piuttosto che su un bordo o un angolo. Questo aiuta a prevenire disallineamenti e distorsioni causati dal serraggio. Migliora inoltre la precisione, soprattutto in presenza di conicità del materiale, e semplifica l'ispezione con meno punti di riferimento.

- Utilizzare una singola dimensione dal riferimento per definire il layout generale. I relativi schemi di foratura devono essere dimensionati rispetto a questo punto di partenza per mantenere funzionalità e precisione.

- Evidenzia tutte le dimensioni critiche— indicare chiaramente tutte le relazioni dimensionali che influiscono sulla funzione della parte.

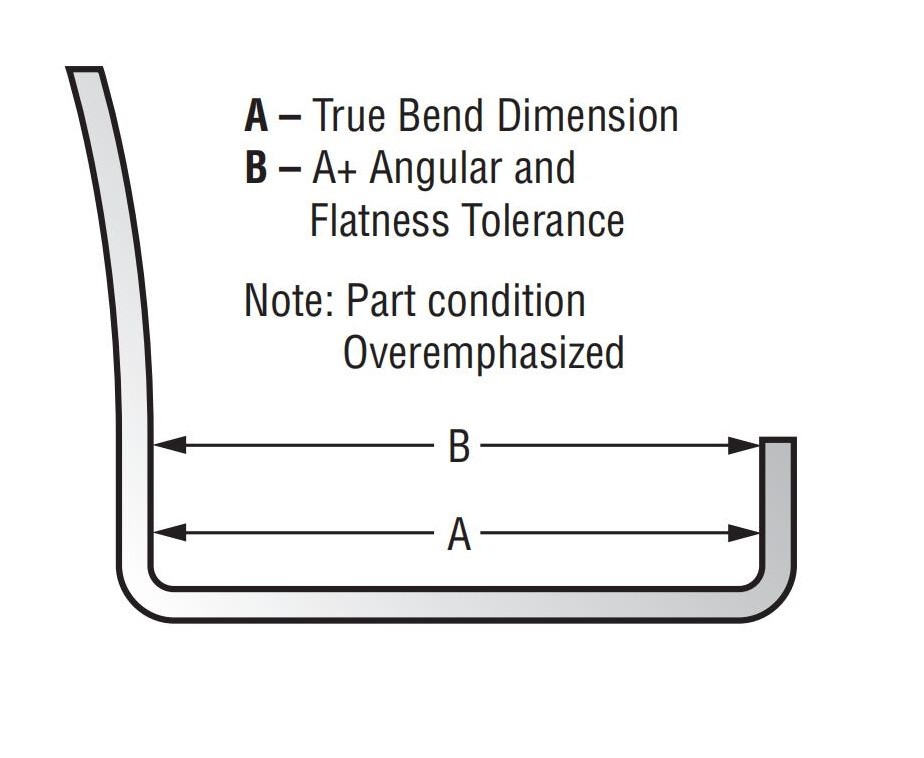

26.0Migliori pratiche per il dimensionamento delle presse piegatrici

Chiave Linee guida:

- Misurare in prossimità del raggio di curvatura.

In questo modo si riducono gli errori causati dalle variazioni angolari e di planarità. - Ove possibile, utilizzare il dimensionamento unidirezionale.

Ciò riduce al minimo l'accumulo di tolleranze durante le operazioni di piegatura sequenziali. - Tenere conto della variazione dimensionale a ogni curva.

Ogni piega introduce potenziali variazioni. Per ottenere la massima precisione, è importante considerare queste variazioni durante la progettazione e il dimensionamento dei componenti. - Assicurare il corretto serraggio o fissaggio.

Le parti in lamiera sottile devono essere fissate saldamente durante lo stampaggio per evitare problemi di tolleranza cumulativi. Un fissaggio corretto è conforme allo standard indicato sopra. - Evitare quote da feature a feature su piani diversi.

Le caratteristiche dimensionali sono invece relative a un bordo fisso. Questo potrebbe richiedere l'uso di morsetti o calibri personalizzati, ma fornisce risultati più affidabili. - Controllare attentamente le tolleranze del cartiglio.

Le tolleranze generali nel disegno del pezzo potrebbero essere troppo restrittive per determinati angoli e dimensioni. Verificare sempre che tali tolleranze siano adatte alla propria applicazione.

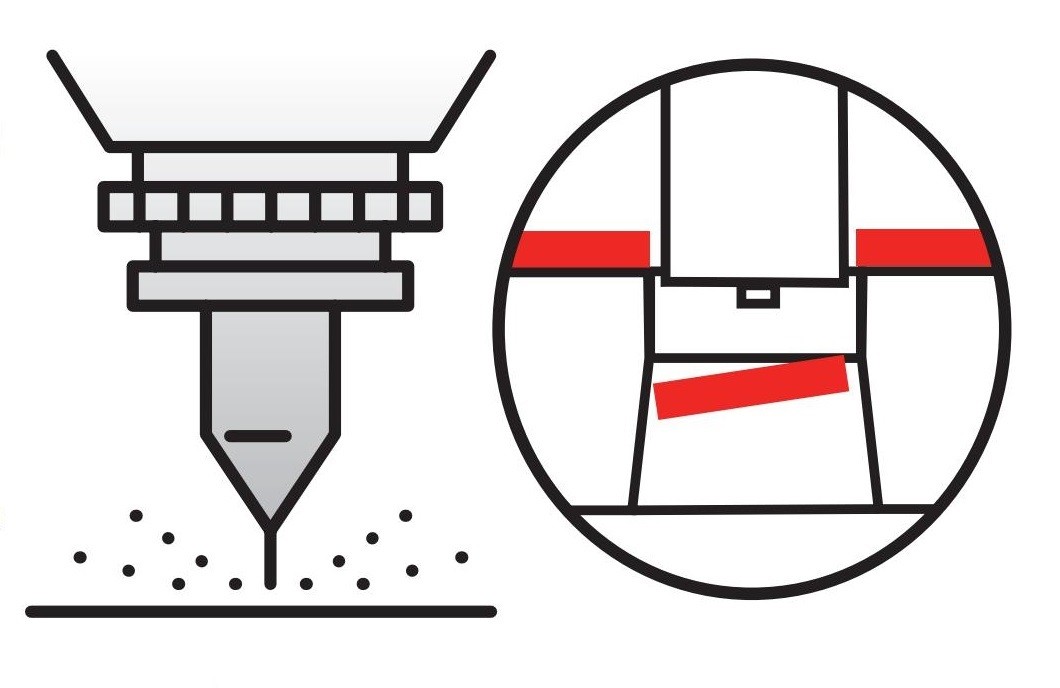

27.0Taglio laser combinato con punzonatura a torretta

Il taglio laser è diventato una pietra angolare nella moderna fabbricazione dei metalli, soprattutto perché piccole tirature di produzione, rapida inversione di tendenza, E produzione just-in-time diventano sempre più standard. I moderni sistemi laser sono progettati per supportare queste esigenze con elevata velocità e precisione.

Integrazione con punzonatura a torretta:

Le tecnologie di punzonatura laser e torretta possono essere utilizzate:

- Indipendentemente, come macchine autonome, o

- Insieme, in integrato sistemi combinati laser-torretta

Questi sistemi consentono ai produttori di:

- Raggiungere modelli di fori complessi E tagli di profilo irregolari

- Mantenere alta precisione E velocità di elaborazione elevate

Prima di combinare i processi di punzonatura e taglio laser, è essenziale:

- Valutare le capacità della macchina per i requisiti specifici del tuo progetto

- Assicurarsi che l'attrezzatura possa gestire entrambe le operazioni in modo efficiente per produrre parti precise ed economiche

- Macchina combinata a torretta laser

Ideale per operazioni versatili, ad alta velocità e ad alta precisione che prevedono sia il taglio che la punzonatura.

28.0Progettazione di parti per la lavorazione laser

Minimo Caratteristica Misurare

A differenza di presse punzonatrici, il taglio laser non segue le stesse limitazioni per quanto riguarda le dimensioni minime dei fori o la spaziatura tra le caratteristiche.

- Un tipico raggio laser ha una dimensione del punto focalizzato di circa 0,10 pollici (0,2 mm)

- Può tagliare elementi con un raggio piccolo come 0,76 mm (0,30 pollici)

Bordo Cono Precisione

Il laser è più preciso a punto di ingresso del raggio, dove il foro è leggermente più piccolo. Il punto di uscita in genere presenta un diametro leggermente più grande a causa della rastremazione del bordo.

- Questa condizione del bordo assomiglia a quella delle superfici forate o tagliate

- UN operazione di finitura secondaria potrebbe essere necessario a seconda dell'applicazione

- Considera il lato funzionale della parte quando si sceglie quale superficie tagliare al laser

Micro Schede

Le micro linguette sono piccole sezioni non tagliate utilizzate per tenere fermi i pezzi durante il taglio, impedendone lo spostamento e riducendo la distorsione.

- Dimensione tipica della linguetta: Da 25 mm a 5 mm

- È richiesta una forza di rimozione minima, eliminando spesso la necessità di ulteriori finiture

- Utile in applicazioni come prese d'aria ravvicinate E ottime caratteristiche interne

Calore-Ricercato Zona (ZTA)

Il taglio laser genera un calore localizzato intenso, che fonde e vaporizza il metallo. L'estensione della zona termicamente alterata dipende dal tipo di materiale E spessore.

- Materiali trattati termicamente potrebbe diventare cementato nella zona taglio laser

- Ciò potrebbe rappresentare una sfida per operazioni secondarie come alesatura o svasatura

- Tuttavia, indurimento intenzionale del caso tramite laser può essere sfruttato per aumentare resistenza all'usura E longevità dei componenti

Tolleranza Accumulo

Come con qualsiasi processo di produzione (punzonatura, taglio o piegatura), le parti lavorate al laser sono soggette a tolleranze cumulative.

- È essenziale identificare e comunicare le dimensioni critiche durante la fase di progettazione

- Dare priorità alle tolleranze funzionali aiuta a raggiungere di alta qualità, conveniente risultati

Nota:

La lavorazione laser è ideale per la prototipazione, la produzione di piccoli lotti e le geometrie complesse, ma una corretta comunicazione progettuale è fondamentale per massimizzarne i vantaggi.