- 1.0Definizione e caratteristiche fondamentali della forgiatura a freddo

- 2.0Principio di funzionamento della forgiatura a freddo

- 3.0Vantaggi e limiti della forgiatura a freddo

- 4.0Otto processi fondamentali di forgiatura a freddo e le loro applicazioni industriali

- 5.0Selezione del lubrificante come processo di supporto critico nella forgiatura a freddo

- 6.0Applicazioni tipiche della forgiatura a freddo

- 7.0Differenze chiave tra forgiatura a freddo e forgiatura a caldo

- 8.0Tecnologie chiave nella forgiatura a freddo

- 9.0Processo di forgiatura a freddo: domande frequenti (FAQ)

La forgiatura è un processo di produzione in cui forze di compressione vengono applicate a un pezzo metallico solido, causandone una deformazione plastica e rimodellandolo nella forma desiderata. A differenza della fusione (colata di metallo fuso) o della lavorazione meccanica (asportazione di materiale), la forgiatura affina la struttura granulare del metallo durante il suo scorrimento, ottenendo proprietà meccaniche più uniformi e una maggiore resistenza, spesso superiore a componenti fusi o lavorati meccanicamente dello stesso materiale.

In base alla temperatura di lavorazione, la forgiatura viene generalmente suddivisa in tre categorie:

- Forgiatura a freddo:Eseguito a temperatura ambiente fino al limite inferiore della temperatura di ricristallizzazione del metallo (senza riscaldamento ad alta temperatura).

- Forgiatura a caldo:Condotto a temperatura superiore a quella ambiente ma inferiore a quella di ricristallizzazione (tipicamente 300–800°C), bilanciando precisione e sforzo di deformazione.

- Forgiatura a caldo:Eseguito al di sopra della temperatura di ricristallizzazione del metallo (ad esempio, acciaio 800–1250°C, leghe di rame 700–800°C).

1.0Definizione e caratteristiche fondamentali della forgiatura a freddo

La forgiatura a freddo, nota anche come formatura a freddo, è un processo di formatura di precisione eseguito a temperatura ambiente o al di sotto della soglia di ricristallizzazione (ad esempio, acciaio <400 °C, alluminio 100-200 °C, rame 200-300 °C). Sotto l'elevata pressione di uno stampo (tipicamente 500-2000 MPa), il metallo subisce un flusso plastico, producendo componenti della forma e delle dimensioni desiderate con una rimozione di materiale minima o nulla. Il processo si basa sulla deformazione plastica a basse temperature per ottenere risultati prossimi alla forma netta.

Le caratteristiche principali includono:

- Intervallo di temperatura definito:Non è richiesto alcun riscaldamento ad alta temperatura; la formatura avviene a temperatura ambiente o quasi. L'attrito può aumentare leggermente la temperatura del metallo fino a 250-300 °C, ma questa temperatura rimane al di sotto dei livelli di ricristallizzazione.

- Deformazione ad alta pressione:Le presse meccaniche o idrauliche applicano carichi assiali o radiali, costringendo gli atomi a riallinearsi lungo la cavità dello stampo. Il processo segue il principio della costanza di volume (minima perdita di massa o volume).

- Elevata precisione e finitura superficiale fine:La precisione dimensionale può raggiungere IT6–IT9 (tolleranze ±0,01–±0,1 mm). I valori di rugosità superficiale possono essere bassi fino a Ra 0,4–3,2 μm, eliminando o riducendo al minimo la necessità di lavorazioni secondarie come foratura o rettifica.

- Elevato utilizzo dei materiali:I tassi di utilizzo del materiale raggiungono 85–95%, superando di gran lunga la lavorazione tradizionale (50–70%), riducendo significativamente gli scarti.

2.0Principio di funzionamento della forgiatura a freddo

L'essenza della forgiatura a freddo è lo scorrimento plastico dei metalli a basse temperature. Il processo prevede tipicamente tre fasi chiave:

- Preparazione del lotto:

- Materia prima:Selezionare metalli duttili come vergella o barra (solitamente acciaio a basso tenore di carbonio, alluminio o leghe di rame), tagliati in billette di lunghezza fissa.

- Trattamento superficiale:Applicare i trattamenti quando necessario, ad esempio fosfatazione e saponatura per l'acciaio, o rivestimenti lubrificanti solidi per l'alluminio, per ridurre il coefficiente di attrito tra metallo e matrice (mantenuto al di sotto di 0,05). Ciò riduce al minimo l'usura della matrice e migliora il flusso del metallo.

- Pressatura a stampo:

- Posizionare il pezzo in una cavità dello stampo progettata con precisione e applicare un'elevata pressione utilizzando una pressa meccanica o idraulica.

- Il metallo riempie gradualmente la cavità dello stampo, trasformandosi da un pezzo grezzo in un pezzo dalla forma quasi netta.

- Per i componenti complessi, sono necessarie più fasi di formatura (ad esempio, pre-forgiatura → forgiatura finale). Ciò evita deformazioni eccessive in un'unica fase (generalmente limitate a ≤50%), che altrimenti potrebbero causare cricche.

- Post-elaborazione:

- Sollievo dallo stress:La forgiatura a freddo induce incrudimento del lavoro (maggiore resistenza e durezza, ma minore duttilità). Alcune parti richiedono una ricottura a bassa temperatura (ad esempio, acciaio riscaldato a 200–300 °C) per ripristinare la plasticità.

- Operazioni di finitura:Per i componenti con tolleranze estremamente strette, è possibile applicare ulteriori processi di pressatura fine, lucidatura o altri processi secondari per migliorare ulteriormente la precisione dimensionale e la qualità della superficie.

Letture consigliate:Processo di forgiatura spiegato: tipi e tecniche

3.0Vantaggi e limiti della forgiatura a freddo

I punti di forza e di debolezza della forgiatura a freddo sono direttamente correlati alle sue caratteristiche di formatura a bassa temperatura. Il confronto è il seguente:

| Aspetto | Vantaggi | Limitazioni |

| Proprietà del pezzo in lavorazione | L'incrudimento aumenta la resistenza e la durezza di 15–30% (ad esempio, nell'acciaio forgiato a freddo); la microstruttura è densa e uniforme. | Duttilità ridotta, rischio di sollecitazioni interne; potrebbe essere necessaria la ricottura. |

| Precisione e qualità della superficie | Elevata precisione dimensionale (IT6–IT9) e finitura superficiale liscia (Ra 0,4–3,2 μm). | Richiede stampi estremamente precisi (lavorazione CNC), con conseguenti elevati costi iniziali di attrezzaggio. |

| Efficienza energetica e dei materiali | Utilizzo di materiale pari a 85–95%; nessun riscaldamento ad alta temperatura; consumo energetico pari solo a 1/5–1/10 della forgiatura a caldo. | Limitato ai metalli duttili (acciaio a basso tenore di carbonio, alluminio, rame, ecc.); i metalli fragili come la ghisa non sono adatti. |

| Efficienza produttiva | Ideale per produzioni di grandi volumi; ogni corsa della pressa può produrre un pezzo con tempi di ciclo brevi. | Le parti complesse possono richiedere più fasi di formatura, aumentando i costi di processo. |

| Muori la vita | – | Gli stampi sopportano pressioni estreme (fino a 2000 MPa) e si usurano rapidamente; la durata tipica è dell'ordine di decine di migliaia di cicli. |

4.0Otto processi fondamentali di forgiatura a freddo e le loro applicazioni industriali

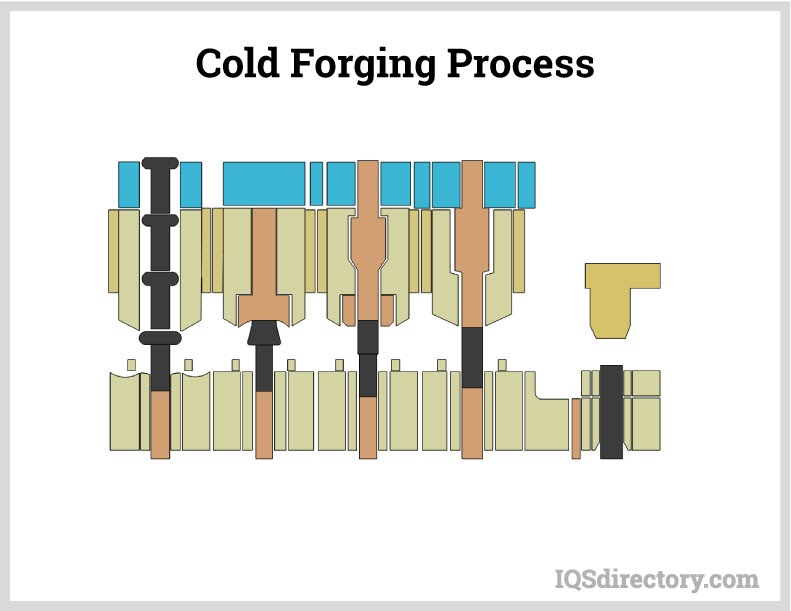

Con il progresso delle tecnologie di formatura dei metalli, la forgiatura a freddo si è evoluta in diversi processi specializzati. Ognuno di essi è ottimizzato per specifiche esigenze di formatura, con l'obiettivo comune di raggiungere una produzione ad alta efficienza con lavorazioni secondarie minime o nulle.

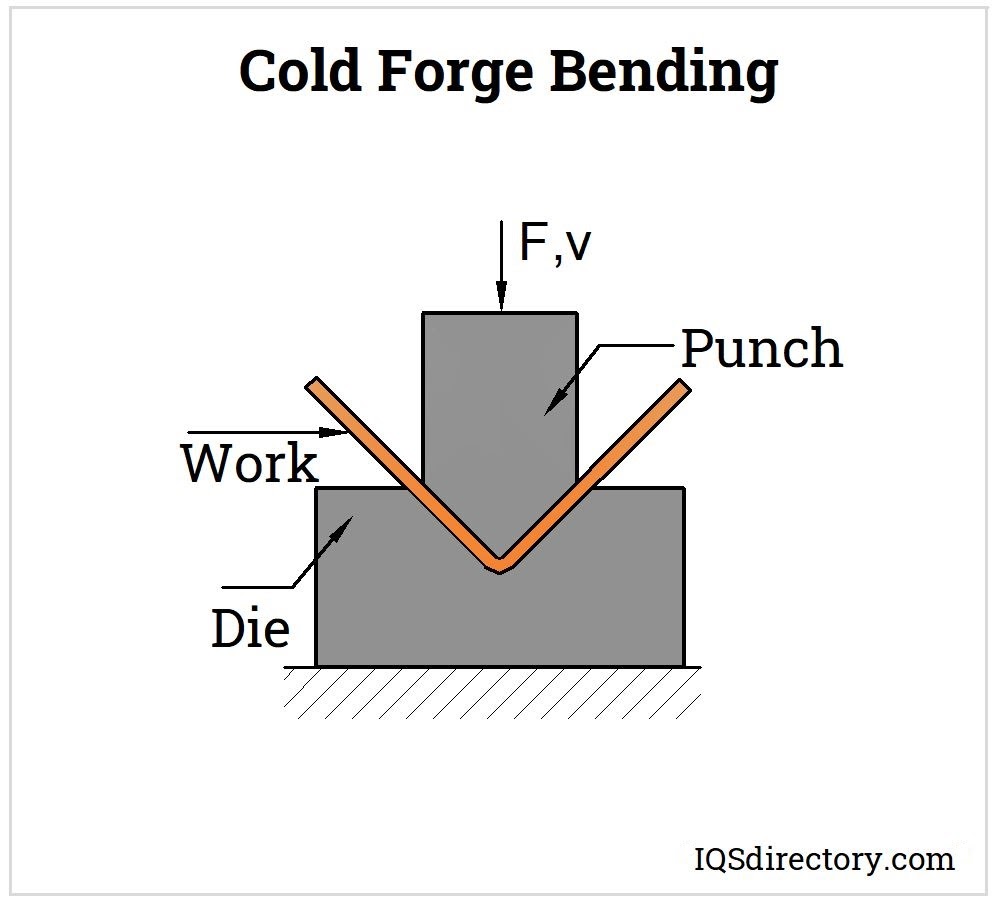

Piegatura:

- Principio:Una pressa e uno stampo forzano il pezzo contro uno strumento di formatura (talvolta denominato "laminazione piramidale"), producendo una deformazione lungo un singolo asse per ottenere l'angolo richiesto.

- Caratteristiche:Semplice da usare, spesso utilizzato come fase di pretrattamento in preparazione per le successive fasi di forgiatura.

- Nota:L'attrito può generare lievi aumenti di temperatura; sono necessari lubrificanti per controllare il calore e ridurre l'incollaggio.

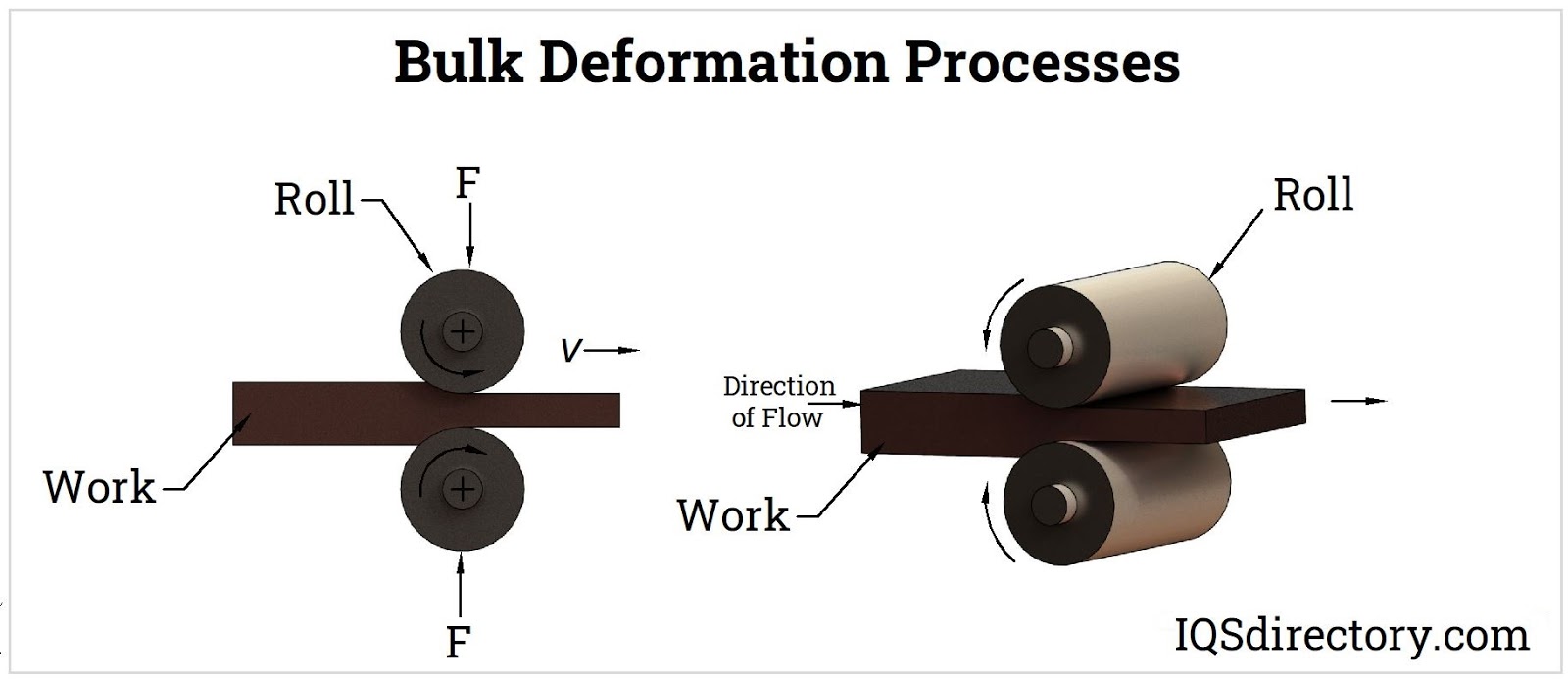

Laminazione a freddo:

- Principio:Una billetta passa tra rulli rotanti. L'attrito tra rulli e billetta induce sollecitazioni di compressione, causando una deformazione plastica.

- Caratteristiche:Classificato come un processo di deformazione in massa, producendo una deformazione uniforme. Ampiamente utilizzato per la produzione in serie di lamiere e fili di acciaio, migliorando al contempo la finitura superficiale.

- Applicazioni:Adatto per prodotti forgiati a forma di striscia lunga o di lamiera, che possono essere successivamente tagliati o ulteriormente formati.

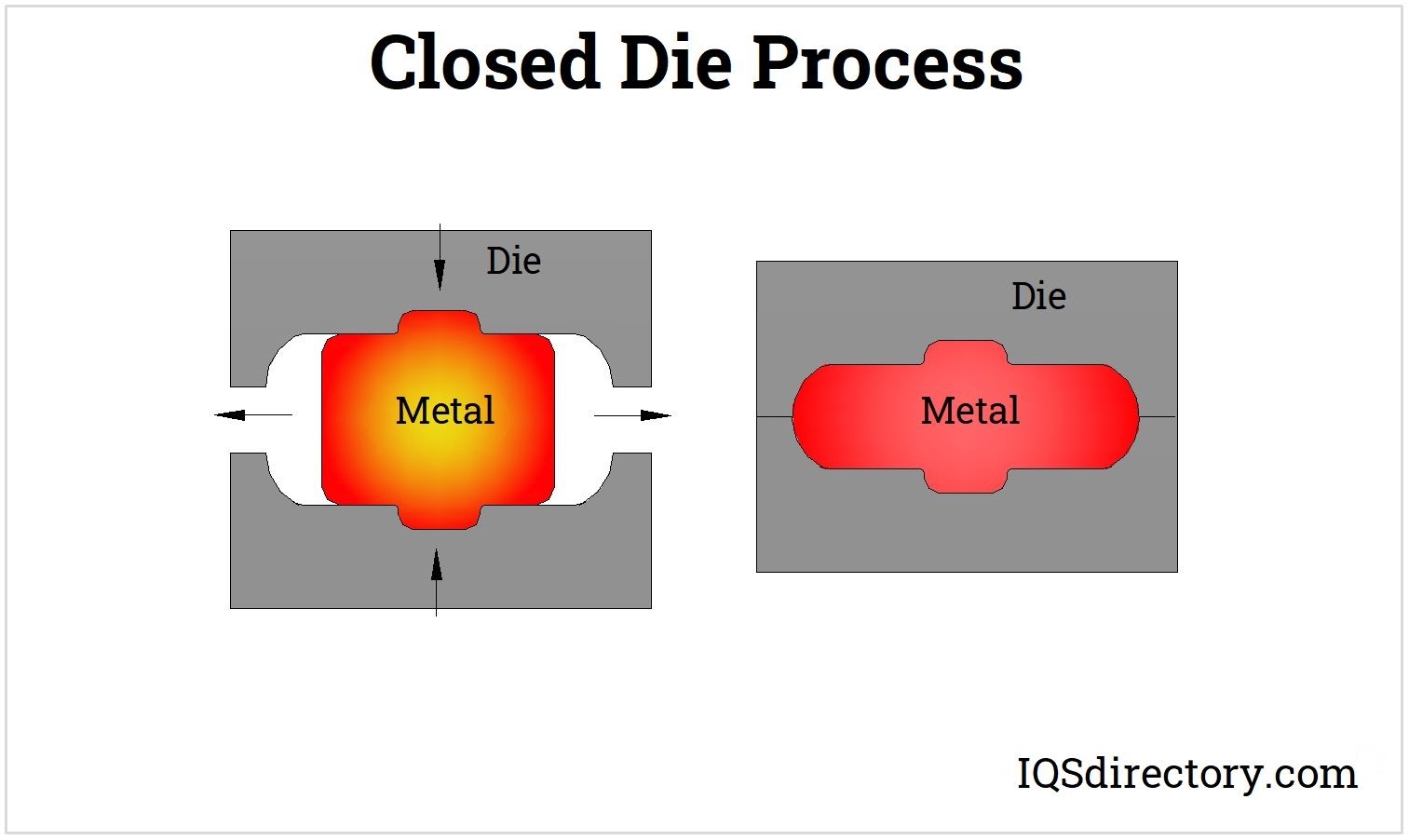

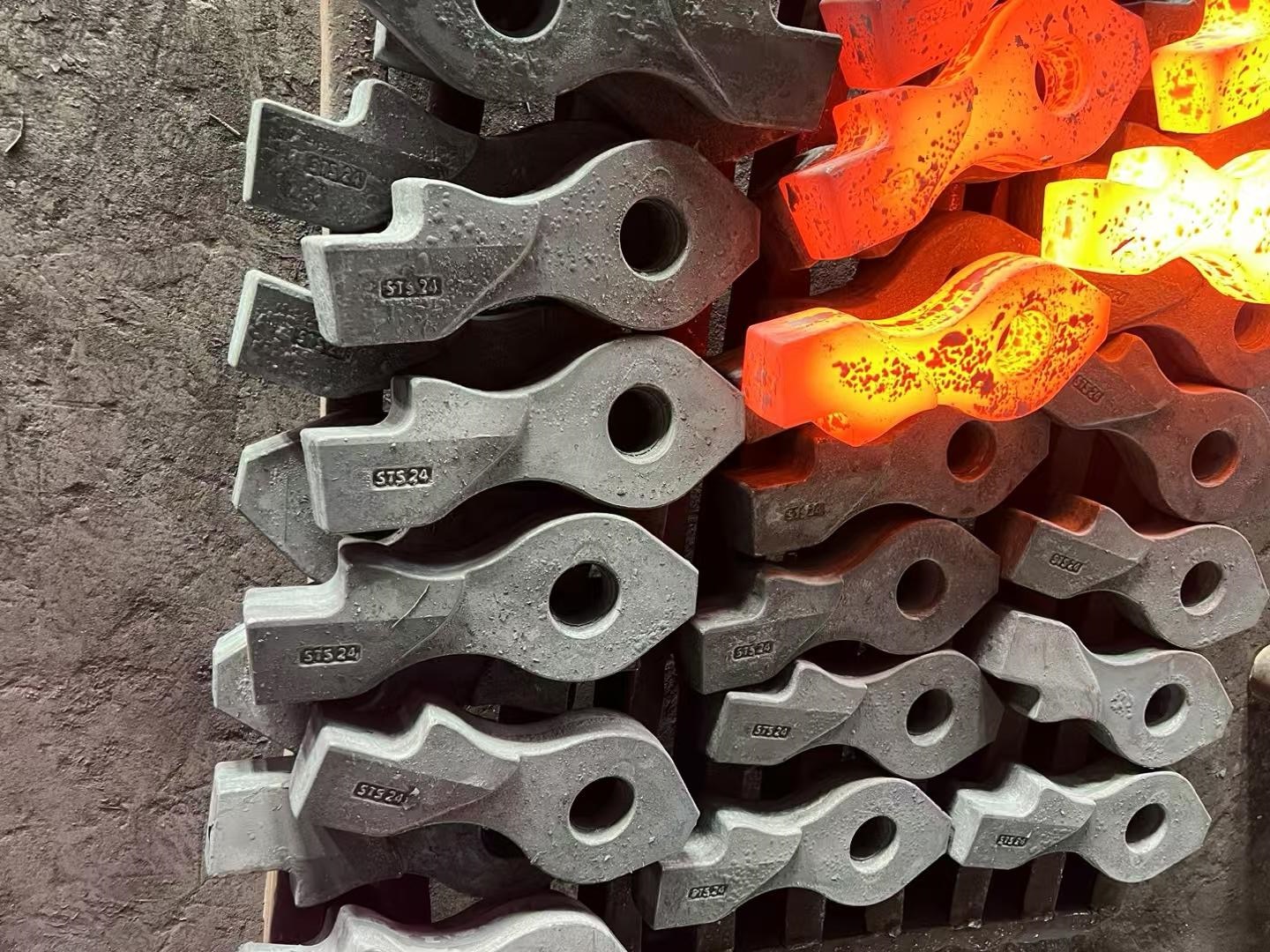

Forgiatura a stampo chiuso (forgiatura a stampo a impressione):

- Principio:Un pezzo viene posizionato tra due stampi con cavità pretagliate. Colpi meccanici successivi (ad esempio, forgiatura con maglio a caduta) costringono il metallo a fluire e a riempire completamente la cavità.

- Caratteristiche:Elevata precisione di formatura, in grado di produrre geometrie complesse (con scanalature, sporgenze, ecc.) in uno o più colpi.

- Applicazioni:Produzione in serie di componenti di precisione di piccole e medie dimensioni, come pezzi grezzi per ingranaggi e teste di bulloni.

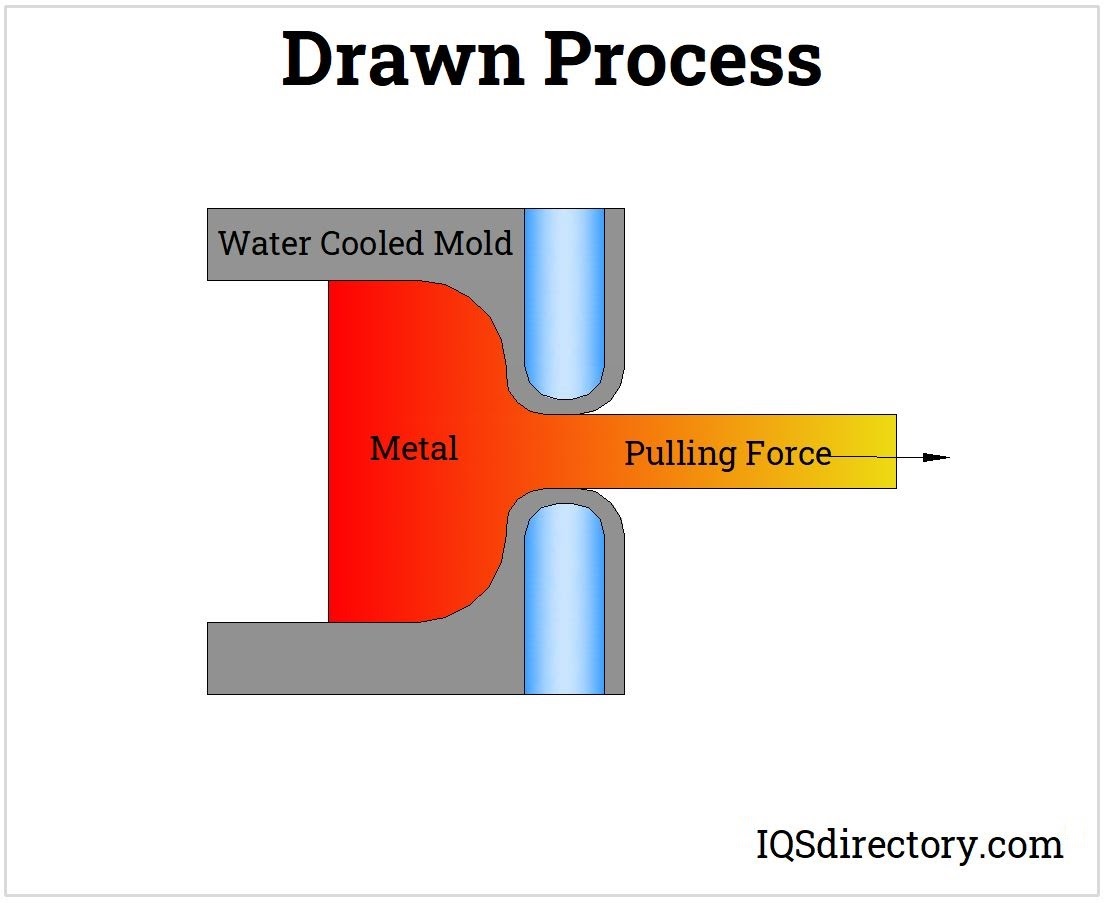

Disegno (trafilatura di fili/tubi):

- Principio:La forza di trazione tira il pezzo (filo o tubo) attraverso una matrice con un'apertura definita, riducendone l'area della sezione trasversale e aumentandone la lunghezza.

- Caratteristiche:Tolleranze dimensionali più strette rispetto alla laminazione; produce un'eccellente finitura superficiale; ideale per componenti sottili.

- Vantaggio chiave:I pezzi finiti presentano un'elevata rettilineità, eliminando la necessità di ulteriori operazioni di raddrizzamento.

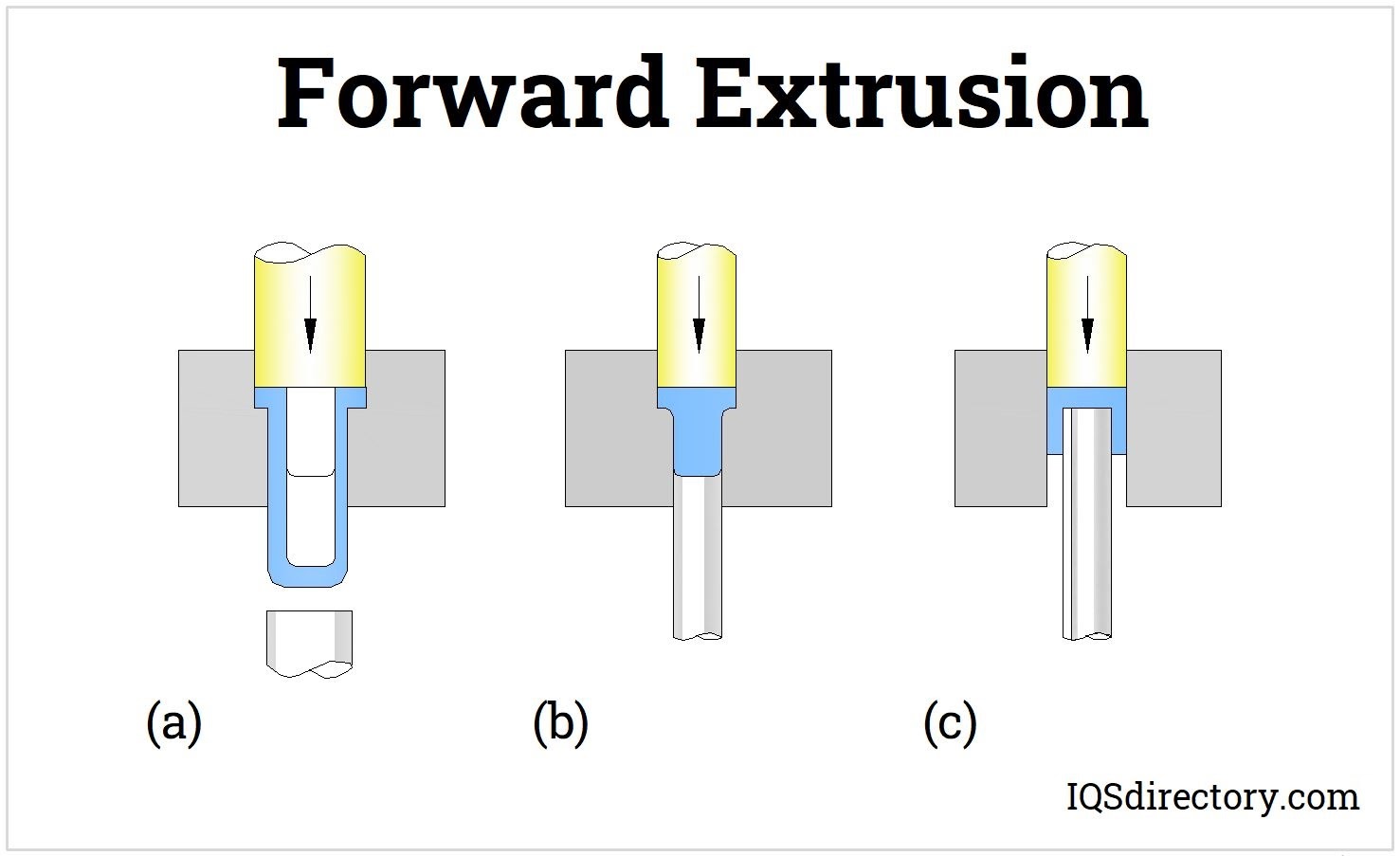

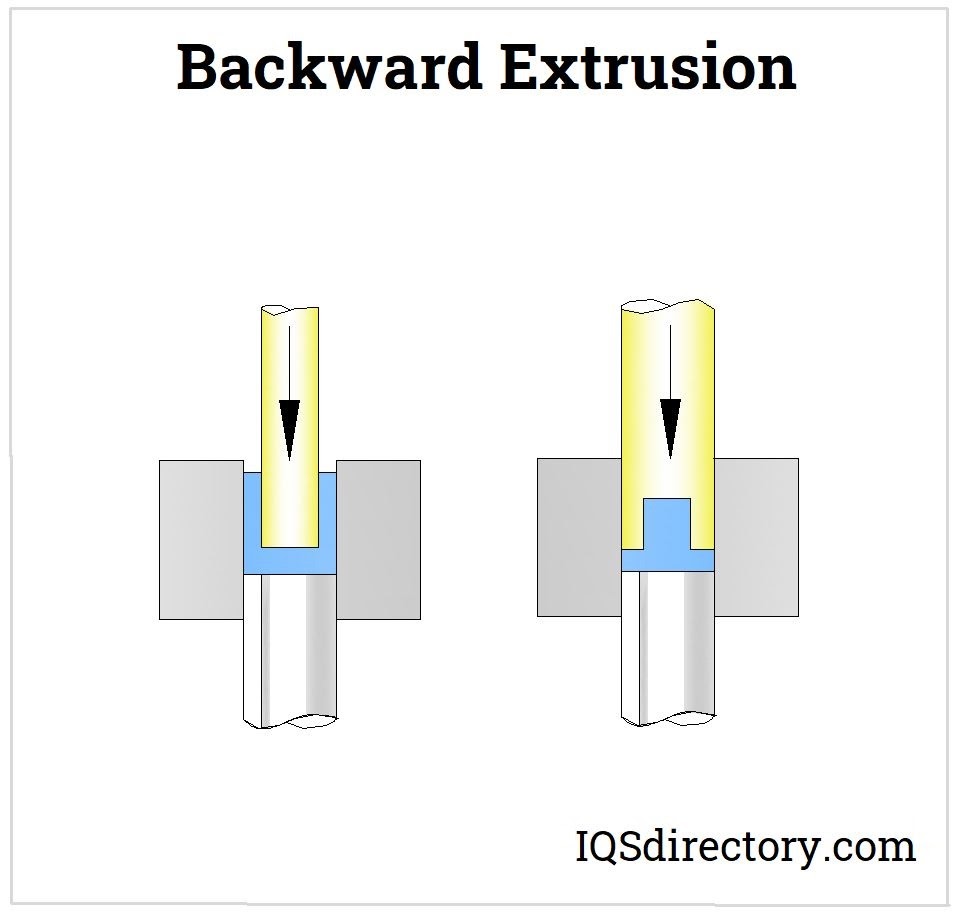

Estrusione:

- Principio:Una billetta viene sottoposta a pressioni estremamente elevate (fino a 20.000 kN, ovvero ~2007 tonnellate), forzando il metallo attraverso un'apertura dello stampo per formare il profilo del pezzo, che verrà poi tagliato a misura.

- Sottotipi:

- Estrusione in avanti:Il metallo scorre nella stessa direzione della pressione applicata; adatto per parti lunghe e solide (ad esempio alberi).

- Estrusione all'indietro:Il metallo scorre in direzione opposta alla pressione applicata; utilizzato per parti con fondi più spessi, come manicotti o tazze dei cuscinetti.

- Estrusione laterale:La pressione viene applicata perpendicolarmente all'asse principale, aggiungendo caratteristiche secondarie come fori laterali o nervature.

- Applicazioni:Efficiente per la formazione di componenti con sezioni trasversali complesse, come ingranaggi multi-dente e tubi cavi.

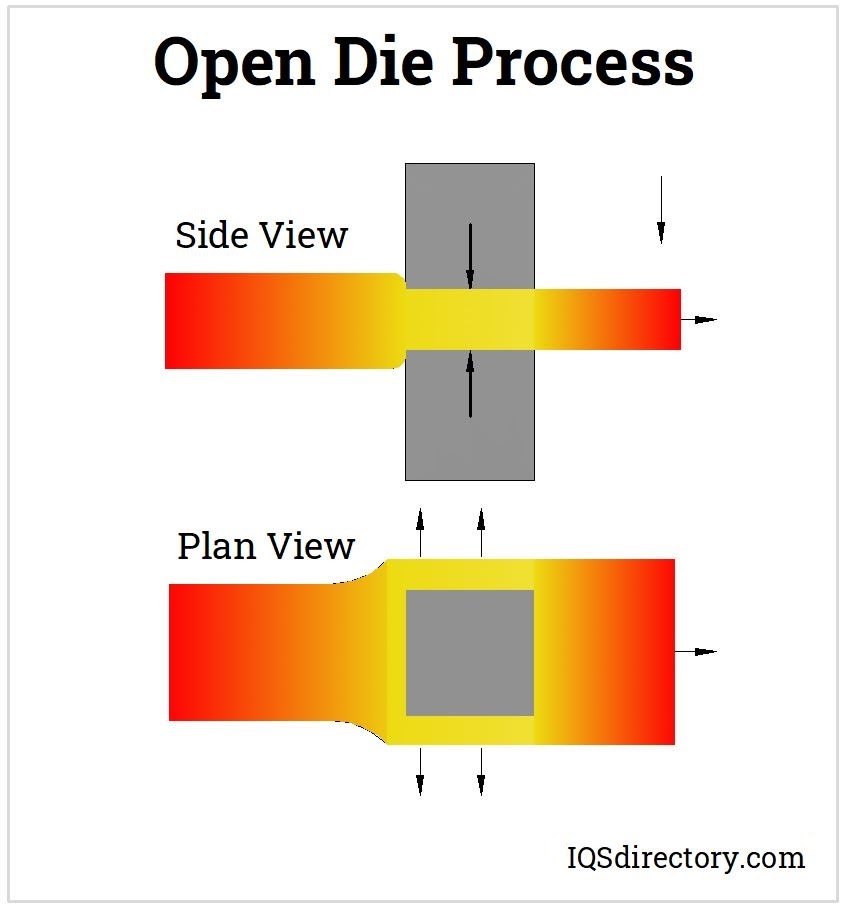

Forgiatura a stampo aperto:

- Principio:Le matrici piatte senza cavità pretagliate deformano gradualmente il pezzo in lavorazione attraverso più passaggi e riposizionamenti.

- Caratteristiche:Elevata flessibilità, adatto alla produzione di componenti di varie forme e dimensioni, in particolare parti di grandi dimensioni che richiedono integrità strutturale.

- Variante speciale:I processi di ribaltamento/dimensionamento applicano una forza concentrata su brevi distanze per la calibrazione dimensionale (ad esempio, regolazione del diametro della flangia).

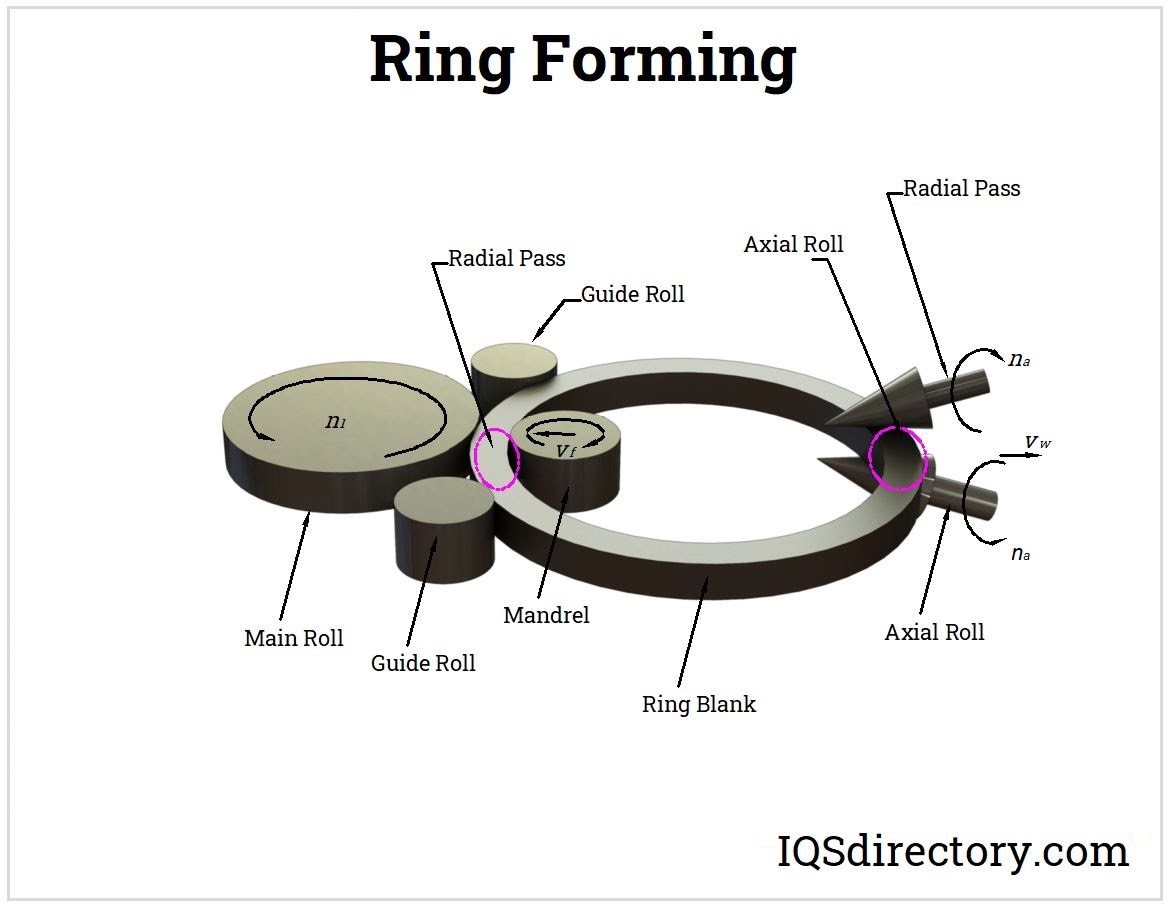

Laminazione ad anello:

- Principio:Una preforma con un foro centrale (a forma di ciambella) viene sottoposta a forze combinate di rotazione e compressione, che ne espandono il diametro esterno e modellano il foro interno per produrre un anello senza giunzioni.

- Caratteristiche:Gli anelli offrono elevata precisione dimensionale, resistenza uniforme e nessun difetto di saldatura, il che li rende in grado di sopportare carichi radiali e assiali.

- Applicazioni:Anelli di cuscinetti, flange, corone dentate e altri componenti circolari di precisione (ad esempio, piste di cuscinetti di turbine eoliche).

Forgiatura radiale (rastremazione):

- Principio:La pressione direzionale viene applicata tramite stampi o martelli per garantire un accoppiamento preciso tra i componenti. Il processo è altamente automatizzato e affidabile.

- Sottotipi:

- Forgiatura di tubi:Simile all'estrusione, i pezzi vengono pressati in stampi per formare parti tubolari come raccordi idraulici.

- Rastremazione radiale:Più martelli (due o più) comprimono radialmente il pezzo in lavorazione, rifinendone i diametri o formando gradini su alberi e barre.

- Applicazioni:Utilizzato per assemblaggi che richiedono superfici di accoppiamento precise, come alberi motore e connessioni rotoriche.

5.0Selezione del lubrificante come processo di supporto critico nella forgiatura a freddo

Sebbene la forgiatura a freddo venga eseguita a temperatura ambiente, operazioni come la piegatura e l'estrusione generano calore da attrito. I lubrificanti sono quindi essenziali per garantire la stabilità del processo, prevenire difetti e prolungare la durata dello stampo.

- Funzioni:Riduce i difetti di formatura, minimizza l'incollaggio e aumenta la longevità degli utensili.

- Tipi comuni:

- Rivestimenti chimici:Fosfato di zinco, fosfato, alluminato di calcio, fluoruro di alluminio (adatto per acciaio e alluminio, forma uno strato protettivo resistente all'usura).

- Lubrificanti polimerici/solidi:Vari rivestimenti polimerici, lubrificanti in grafite e tipi senza grafite (la grafite offre una lubrificazione elevata; i rivestimenti senza grafite sono preferiti per applicazioni che richiedono elevata pulizia, come i componenti elettronici).

- Principi di selezione:Deve essere adattato al tipo di metallo (ad esempio, l'acciaio utilizza la fosfatazione e la saponatura; l'alluminio utilizza lubrificanti solidi) e al tipo di processo (ad esempio, l'estrusione richiede lubrificanti resistenti ad alta pressione, la trafilatura richiede lubrificanti a basso attrito). I processi complessi potrebbero richiedere formulazioni di lubrificanti personalizzate.

6.0Applicazioni tipiche della forgiatura a freddo

Grazie alla sua precisione, efficienza e risparmio di materiali, la forgiatura a freddo è ampiamente adottata nei settori in cui i componenti devono soddisfare elevati standard di accuratezza e resistenza. Il solo settore automobilistico produce oltre 601 tonnellate di componenti forgiati a freddo.

| Industria | Applicazioni tipiche |

| Automobilistico | Punterie delle valvole del motore, ingranaggi della trasmissione, scanalature degli assi, bulloni e dadi ad alta resistenza, piste dei cuscinetti |

| Elettronica ed elettricità | Pin di connettori, contatti di relè, nuclei di rotori di motori, telai di smartphone in alluminio |

| Produzione di macchinari | Bobine delle valvole idrauliche, pistoni delle pompe dell'olio, portautensili in metallo duro |

| utensili manuali | Teste di chiavi e cacciaviti (che richiedono solo lucidatura), rulli per catene |

| Attrezzature pesanti | Anelli di supporto per turbine eoliche, basi di supporto per macchinari di grandi dimensioni (prodotti mediante forgiatura a stampo aperto o ad anello) |

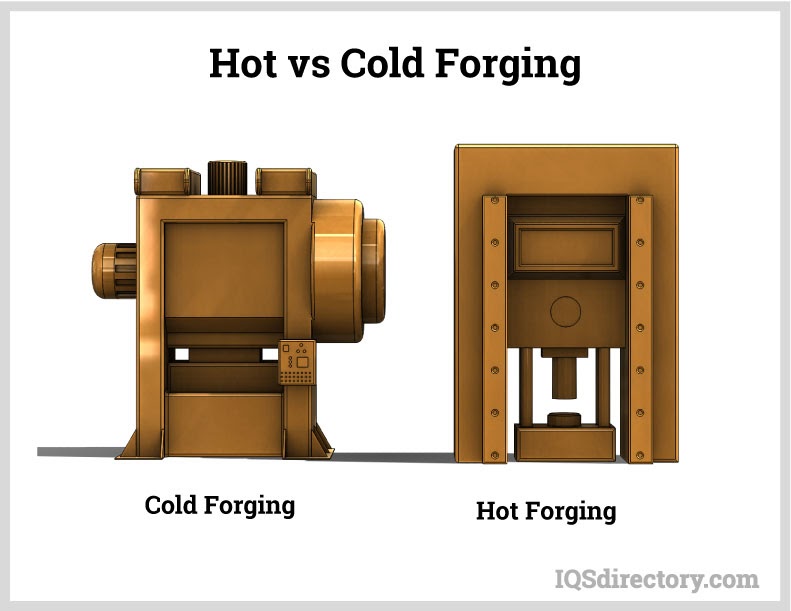

7.0Differenze chiave tra forgiatura a freddo e forgiatura a caldo

La forgiatura a freddo e quella a caldo differiscono sostanzialmente per temperatura di lavorazione, caratteristiche di deformazione, precisione ottenibile e applicazioni idonee. Il confronto è il seguente:

| Categoria | Forgiatura a freddo | Forgiatura a caldo |

| Temperatura di lavorazione | Temperatura ambiente fino alla soglia di ricristallizzazione (tipicamente <400°C) | Al di sopra della temperatura di ricristallizzazione (acciaio 800–1250°C, rame 700–800°C) |

| Plasticità del metallo | Bassa plasticità; richiede alta pressione e lubrificazione per la deformazione | Elevata plasticità; minore resistenza alla deformazione, consentendo grandi riduzioni |

| Precisione del pezzo | Elevata (IT6–IT9); finitura superficiale liscia (Ra 0,4–3,2 μm) | Inferiore (IT10–IT13); superfici più ruvide, che di solito richiedono una post-lavorazione |

| Proprietà meccaniche | Maggiore resistenza e durezza, tenacità leggermente ridotta | Minore resistenza ma migliore tenacità; microstruttura uniforme dopo lavorazione a caldo |

| Requisiti di matrice | Acciaio per utensili ad alta resistenza (ad esempio, Cr12MoV) con durezza HRC 58–62 | Acciaio per utensili resistente al calore; attrito inferiore ma soggetto a ossidazione |

| Muori la vita | Più corto, a causa dell'alta pressione e dell'usura | Più a lungo, poiché l'attrito è inferiore a temperature elevate |

| Parti adatte | Componenti di precisione, ad alta resistenza e di piccole e medie dimensioni (bulloni, ingranaggi) | Parti grandi e complesse con requisiti di precisione inferiori (alberi motore, bielle) |

8.0Tecnologie chiave nella forgiatura a freddo

L'implementazione di successo della forgiatura a freddo si basa su tre tecnologie fondamentali che determinano direttamente la qualità dei pezzi e l'efficienza produttiva:

Progettazione e produzione di stampi:

- Materiali dello stampo:Vengono utilizzati acciai per utensili ad alta resistenza come Cr12MoV o DC53. Il trattamento termico sotto vuoto viene applicato per raggiungere livelli di durezza di 58-62 HRC, garantendo che gli stampi possano resistere ad alte pressioni.

- Progettazione della cavità:Il flusso del metallo deve essere simulato per prevenire pieghe, crepe o altri difetti. Per i pezzi complessi, vengono incorporati raccordi di transizione per guidare il riempimento uniforme della cavità dello stampo.

Tecnologia di lubrificazione:

- Obiettivo principale:Mantenere un coefficiente di attrito inferiore a 0,05 tra il metallo e la matrice per ridurre al minimo l'usura e prolungare la durata della matrice.

- Soluzioni comuni:I componenti in acciaio subiscono tipicamente fosfatazione + saponatura trattamento, formando una pellicola di fosfato che assorbe lo strato di sapone. I componenti in alluminio sono rivestiti con lubrificanti solidi come il bisolfuro di molibdeno (MoS₂).

Selezione dei materiali e pretrattamento:

- Requisiti materiali:Sono preferiti i metalli con buona duttilità e bassi rapporti snervamento/resistenza alla trazione, come gli acciai a basso tenore di carbonio (10#, 20#), gli acciai debolmente legati (20Cr, 40Cr), l'alluminio puro (1060) e l'ottone (H62).

- Pretrattamento:Gli acciai ad alto tenore di carbonio e ad alta lega richiedono ricottura di sferoidizzazione prima della forgiatura per ridurre la durezza, migliorare la duttilità e prevenire la formazione di crepe durante la deformazione.

9.0Processo di forgiatura a freddo: domande frequenti (FAQ)

D1: Qual è la differenza principale tra forgiatura a freddo e forgiatura a caldo?

A1: La forgiatura a freddo viene eseguita a temperatura ambiente o al di sotto del punto di ricristallizzazione del metallo, offrendo un'elevata precisione dimensionale e un'eccellente finitura superficiale. La forgiatura a caldo, eseguita al di sopra della temperatura di ricristallizzazione, consente deformazioni maggiori con forze inferiori, ma in genere richiede una lavorazione secondaria per garantire la precisione.

D2: Quali materiali sono più adatti alla forgiatura a freddo?

A2: La forgiatura a freddo funziona meglio con metalli duttili come acciai a basso tenore di carbonio, alluminio, rame e le loro leghe. Materiali fragili come la ghisa non sono adatti.

D3: Quali sono i maggiori vantaggi della forgiatura a freddo?

A3: Alta precisione (IT6–IT9), superfici lisce (Ra 0,4–3,2 μm), risparmio di materiale (utilizzo fino a 95%) e basso consumo energetico (solo 1/5–1/10 di forgiatura a caldo).

D4: Quali sono i principali limiti della forgiatura a freddo?

A4: Costi elevati degli stampi, opzioni limitate di materiali, ridotta duttilità dovuta all'incrudimento e forme complesse che spesso richiedono più fasi di forgiatura.

D5: In quali settori è più ampiamente applicata la forgiatura a freddo?

A5: Il settore automobilistico è dominante (oltre 60% di componenti), seguito dalla produzione di elettronica, macchinari, utensili manuali e attrezzature pesanti.

Riferimenti

https://www.iqsdirectory.com/articles/forging/cold-forging.html

https://www.tfgusa.com/cold-forging/#FAQs

https://www.fictiv.com/articles/hot-forging-vs-cold-forging

https://www.forcebeyond.com/cold-forging/

https://ecenarro.com/blog-en/from-machining-to-cold-forging/