- 1.0Introduzione all'economia della lavorazione meccanica

- 2.0Selezione del materiale: forma quasi netta vs. materiale rettangolare standard

- 3.0Pianificazione operativa e selezione degli strumenti

- 4.0Ottimizzazione della velocità di avanzamento: sgrossatura vs. finitura

- 5.0Modellazione dei costi di produzione nella produzione in lotti

- 6.0Usura degli utensili ed equazione della durata degli utensili di Taylor

- 7.0Ottimizzazione della velocità di taglio

- 8.0Riepilogo e linee guida pratiche

- 9.0Pensieri conclusivi

Nel campo della produzione ad alta precisione, la capacità di ottimizzare i parametri di lavorazione è un fattore critico per il successo operativo. La comprensione e l'applicazione dei principi dell'economia di lavorazione possono portare a significative riduzioni dei costi e dei tempi di produzione, migliorando al contempo l'utilizzo degli utensili e la produttività.

Questo articolo esplora un framework completo per l'ottimizzazione dei processi di lavorazione. Dalla selezione iniziale dei materiali alla regolazione della velocità di avanzamento e alla modellazione dei costi, ogni fase contribuisce a minimizzare i costi o a massimizzare la velocità di produzione. L'obiettivo è fornire a ingegneri, pianificatori di produzione e operatori di macchine utensili strategie pratiche basate sui dati e sui vincoli di produzione reali.

1.0Introduzione all'economia della lavorazione meccanica

In sostanza, l'economia della lavorazione implica l'ottimizzazione delle operazioni di lavorazione per soddisfare uno dei due obiettivi:

- Massimizzare il tasso di produzione (ovvero, ridurre al minimo il tempo di ciclo), oppure

- Ridurre al minimo i costi di produzione (ovvero raggiungere l'efficienza economica)

Per raggiungere uno dei due obiettivi è necessario un approccio strutturato a diversi punti decisionali critici, tra cui:

- Selezione delle scorte iniziali

- Pianificazione delle operazioni e selezione degli strumenti

- Ottimizzazione della velocità di avanzamento e della velocità di taglio

- Modellazione dell'usura degli utensili

- Analisi dei costi e dei tempi per la produzione in lotti

Grazie alla modellazione e all'ottimizzazione di queste fasi, i produttori possono aumentare la redditività, migliorare l'utilizzo delle risorse e ottenere un vantaggio competitivo in settori quali l'aerospaziale, l'automotive, gli stampi e i componenti di precisione.

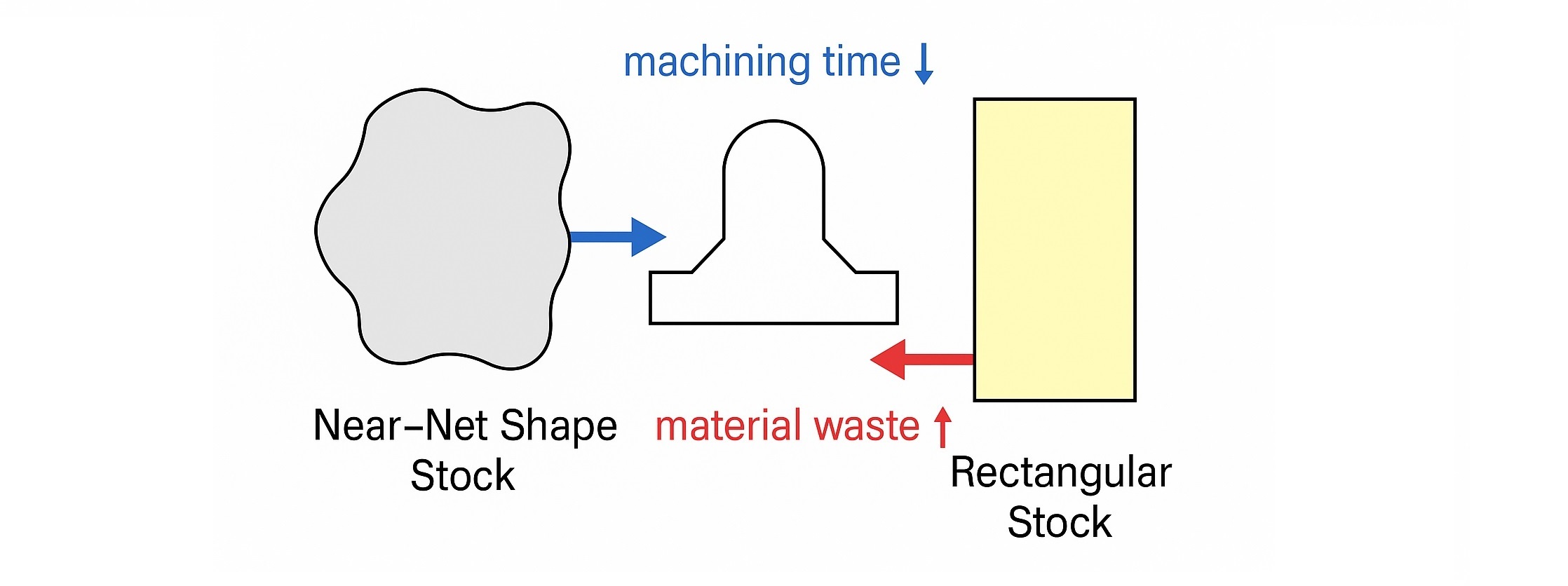

2.0Selezione del materiale: forma quasi netta vs. materiale rettangolare standard

Prima di iniziare qualsiasi lavorazione, la scelta della materia prima influisce notevolmente sia sui costi che sui tempi.

2.1Stock di forma quasi netta

La forma quasi netta si riferisce ai materiali che corrispondono fedelmente alla geometria finale del pezzo.

- Vantaggi:

- Riduce significativamente i tempi di lavorazione

- Genera meno materiale di scarto

- Richiede meno passaggi e utensili

- Svantaggi:

- In genere il costo è più elevato a causa della fusione o della formatura personalizzate

- Potrebbero esserci tempi di consegna più lunghi

Questa opzione è ideale quando il tempo di ciclo è critico o quando si lavora con materiali costosi o difficili da lavorare (ad esempio leghe di titanio).

2.2Materiale rettangolare (ad esempio, blocchi di base dello stampo)

Molto diffuso nelle lavorazioni meccaniche generiche, il materiale rettangolare offre vantaggi in termini di costi e disponibilità.

- Vantaggi:

- Ampiamente disponibile e relativamente economico

- Dimensioni e tolleranze standardizzate

- Svantaggi:

- Richiede una maggiore rimozione del materiale

- Aumenta l'usura degli utensili e il tempo di lavorazione

Strategia chiave: Selezionare sempre la dimensione minima di stock che possa contenere in sicurezza il componente finale. Stock sovradimensionati aumentano gli sprechi e il consumo energetico senza aggiungere valore.

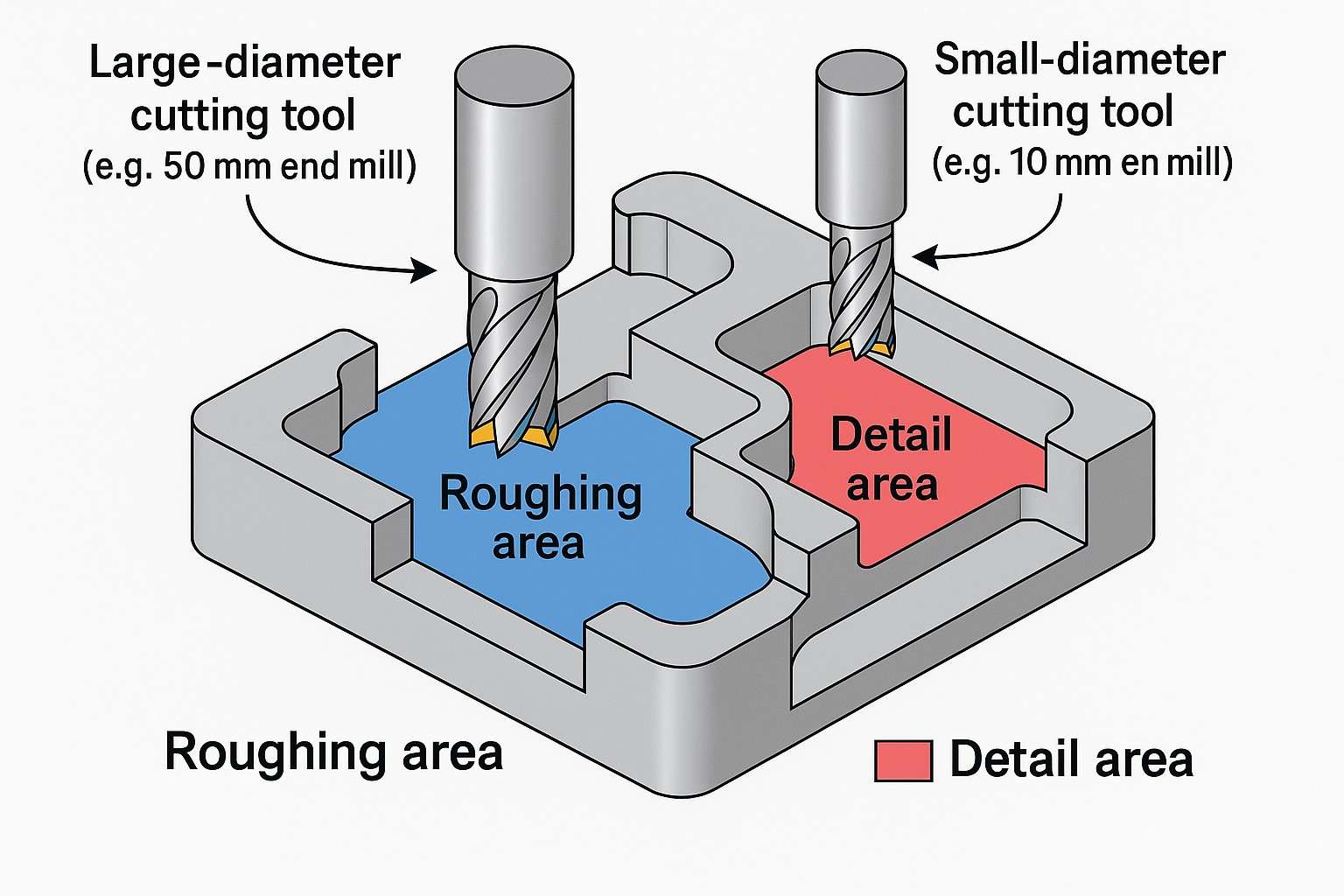

3.0Pianificazione operativa e selezione degli strumenti

Il tasso di rimozione del materiale (MRR) è un parametro fondamentale per la produttività delle lavorazioni meccaniche. La selezione degli utensili appropriati e la definizione delle aree di lavorazione influiscono direttamente sul MRR e sull'efficienza complessiva.

3.1Diametro dell'utensile e dimensione della caratteristica

- Grandi utensili sono preferiti per la rimozione di grandi quantità e per un elevato MRR nelle operazioni di sgrossatura.

- Piccoli utensili sono necessarie per caratteristiche complesse, raggi stretti o passate di finitura.

Pratica consigliata: Suddividere il pezzo in sottoregioni basate sulle feature. Assegnare a ciascuna regione l'utensile più grande che può essere inserito, garantendo la massima velocità di asportazione mantenendo la precisione.

Questo approccio riduce al minimo i cambi utensile, diminuisce i tempi di lavorazione e migliora l'efficienza del percorso utensile.

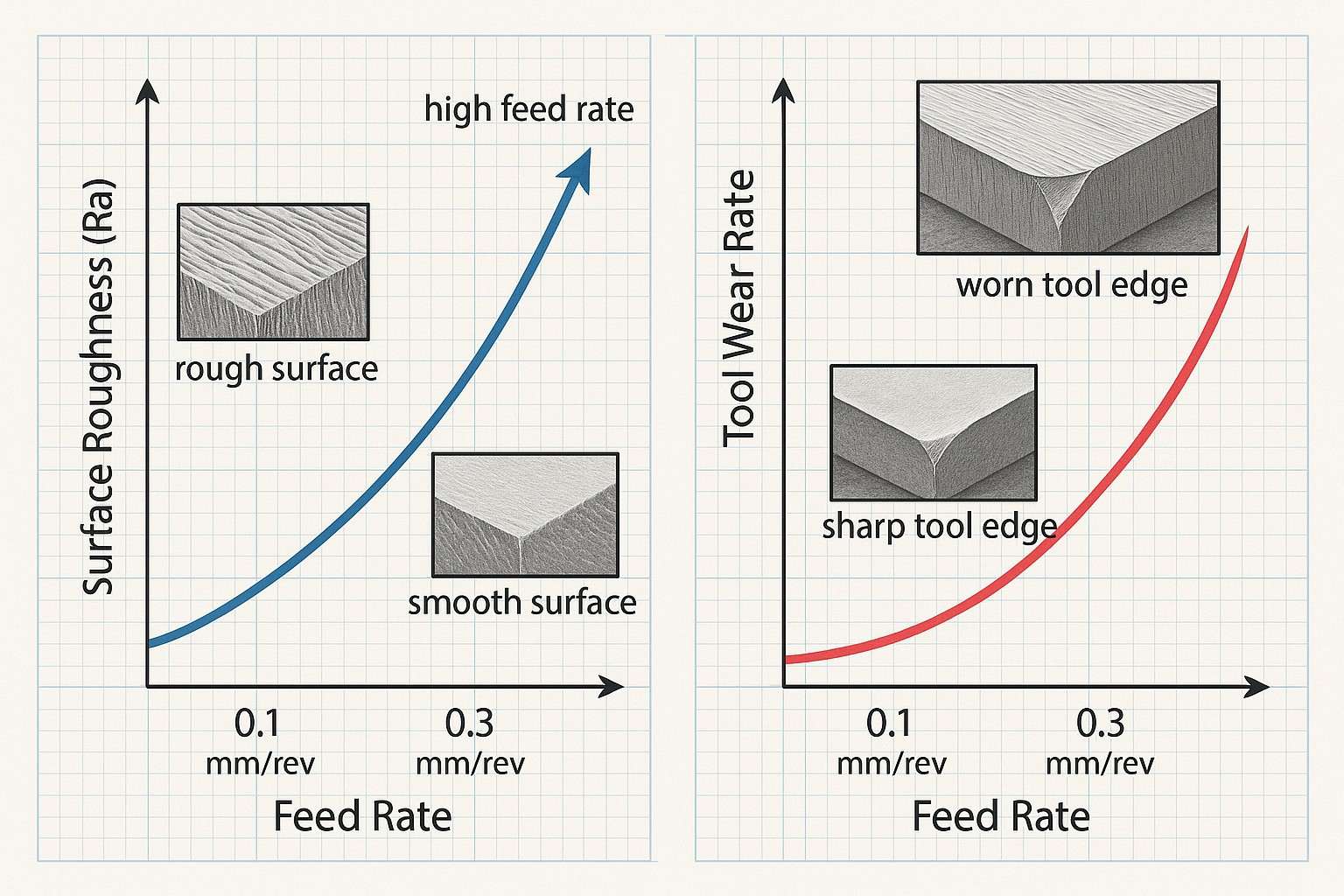

4.0Ottimizzazione della velocità di avanzamento: sgrossatura vs. finitura

La velocità di avanzamento influenza direttamente l'MRR, la qualità della superficie, la durata dell'utensile e le forze di taglio.

4.1Operazioni di finitura

- Velocità di avanzamento più elevate aumentano la produttività ma peggiorano la finitura superficiale.

- La velocità di avanzamento ottimale è la valore più alto che soddisfa comunque i requisiti di qualità superficiale, che dipendono da:

- Tolleranze funzionali

- Standard estetici o cosmetici

- Criteri di adattamento e montaggio

- Operazioni di post-lavorazione come lucidatura o rivestimento

4.2Operazioni di sgrossatura

La finitura superficiale è meno importante, poiché seguirà una passata di finitura. L'obiettivo qui è massimizzare l'MRR attraverso:

-

Maggiore velocità di taglio (V)

-

Velocità di avanzamento più elevata (f)

Tuttavia, l'aumento di V e f aumenta anche la temperatura dell'utensile, che a sua volta influisce sull'usura e sulla durata dell'utensile.

-

La velocità di taglio aumenta la velocità del truciolo

-

La velocità di avanzamento aumenta l'area della sezione trasversale del truciolo

4.3Considerazioni sulla forza e la potenza dell'utensile

-

La forza di taglio è proporzionale alla velocità di avanzamento

-

Una forza maggiore richiede:

-

Maggiore potenza della macchina

-

Utensili progettati per carichi di taglio più elevati

-

Linee guida per l'ottimizzazione: La velocità di avanzamento ottimale per la sgrossatura è il valore più alto che soddisfa:

- IL capacità di potenza della macchina

- IL limite massimo della forza di taglio dell'utensile (come specificato dal produttore)

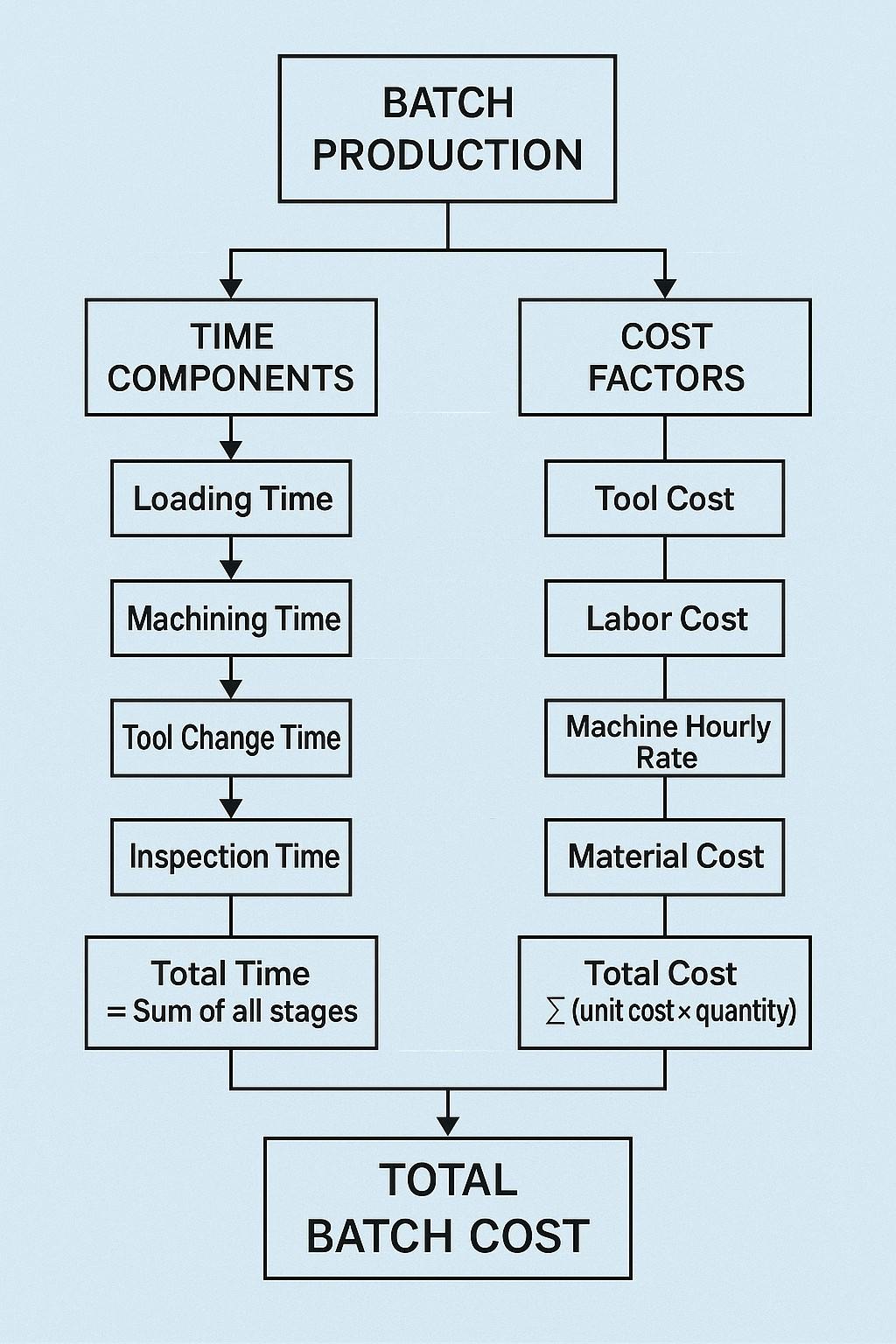

5.0Modellazione dei costi di produzione nella produzione in lotti

Nella produzione in lotti, il costo unitario totale è influenzato sia dalle operazioni produttive che da quelle non produttive.

Supponiamo un lotto di NbN_b Vengono prodotte parti identiche. Le componenti di tempo e costo sono le seguenti:

5.1Componenti del tempo

-

Tempo non produttivo tlt_l: Include carico, installazione e scarico.

Tempo totale non produttivo = Nb⋅tlN_b \cdot t_l -

Tempo di lavorazione tmt_m: Tempo di lavorazione di un singolo pezzo.

Tempo totale di lavorazione = Nb⋅tmN_b \cdot t_m -

Tempo di cambio utensile tct_c: Tempo necessario per sostituire un utensile usurato.

Totale = Nt⋅tcN_t \cdot t_c, Dove Nt=Nb⋅tmTN_t = \frac{N_b \cdot t_m}{T}

5.2Componenti di costo

-

CtC_t: Costo per strumento

-

MM: Costo macchina e manodopera al minuto

Il costo medio per parte è modellato come:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Questa equazione mostra chiaramente come la durata dell'utensile TT — una funzione della velocità di taglio — influenza il costo totale.

6.0Usura degli utensili ed equazione della durata degli utensili di Taylor

L'usura dell'utensile deve essere modellata per ottimizzare accuratamente i parametri di taglio. L'equazione di Taylor per la durata dell'utensile, ampiamente utilizzata, è:

$$

V \cdot T^n = C

$$

Dove:

- VV: Velocità di taglio

- TT: Durata dell'utensile

- n,Cn,C: Costanti empiriche basate sulla combinazione di materiale utensile-pezzo

Risoluzione per la durata dell'utensile:

$$

T = \sinistra( \frac{C}{V} \destra)^{1/n}

$$

Sostituendo nel modello di costo:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Questo definisce il costo per parte in funzione della velocità di taglio VV.

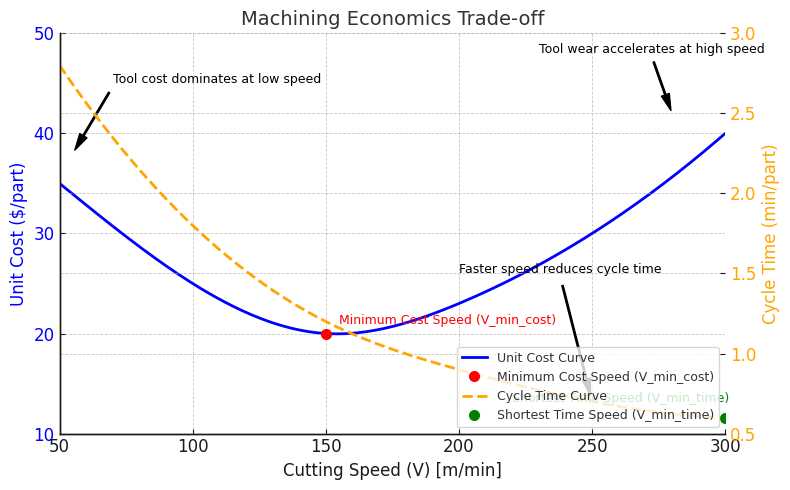

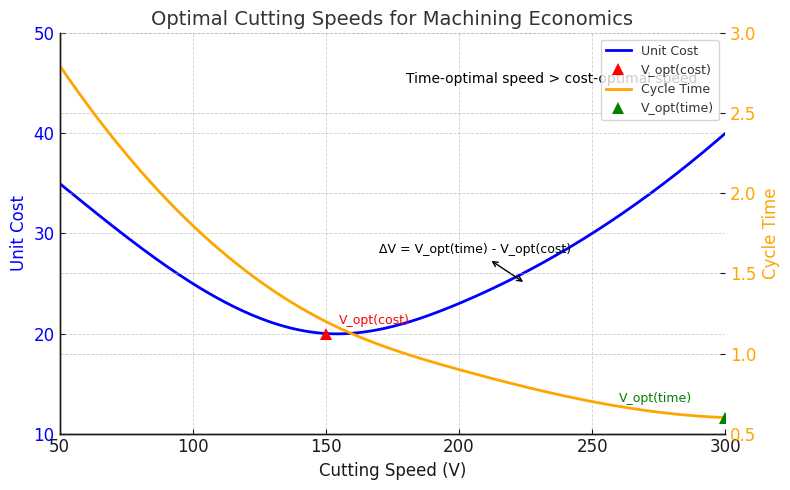

7.0Ottimizzazione della velocità di taglio

7.1Velocità ottimale al minimo costo

Per minimizzare il costo unitario, differenziare la funzione di costo rispetto alla velocità di taglio VV e impostiamo la derivata a zero:

$$

\frac{d C_{pr}(V)}{dV} = 0

$$

Risolvendo questo problema si ottiene la velocità di taglio ottimale al costo minimo, indicata come:

$$

V_{opt}^{(costo)}

$$

Questa velocità è solitamente inferiore a quella che riduce al minimo i tempi di produzione, poiché a velocità inferiori la durata dell'utensile è maggiore.

7.2Velocità ottimale per la massima produttività

Il tempo medio per parte è modellato come:

$$

T_{media}(V) = t_l + t_m + \frac{t_c \cdot t_m}{T}

$$

Sostituendo per TT, l'espressione diventa una funzione di VVPer ridurre al minimo i tempi:

$$

\frac{d T_{media}(V)}{dV} = 0

$$

Risolvendo questo si ottiene la velocità ottimale per il tempo minimo:

$$

V_{opt}^{(tempo)}

$$

In genere,

$$

V_{opt}^{(tempo)} > V_{opt}^{(costo)}

$$

poiché una velocità più elevata riduce il tempo di ciclo ma aumenta il consumo degli utensili.

8.0Riepilogo e linee guida pratiche

Punti chiave:

- Selezione dei materiali: Utilizzare forme prossime al prodotto finito per ridurre i tempi di lavorazione quando i costi lo consentono; in caso contrario, ottimizzare le dimensioni standard delle scorte per ridurre al minimo gli sprechi.

- Strategia degli strumenti: Segmenta le parti in base alle dimensioni delle caratteristiche e utilizza lo strumento più grande consentito in ogni regione per massimizzare l'MRR.

- Regolazione della velocità di avanzamento:

- Per la finitura: impostare l'avanzamento più elevato che soddisfi la qualità della superficie.

- Per la sgrossatura: aumentare l'avanzamento fino al limite della potenza della macchina e della capacità dell'utensile.

- Ottimizzazione della velocità di taglio:

- Utilizzare l'equazione di Taylor per modellare l'usura degli utensili.

- Ottimizza la velocità in base al tuo obiettivo: costi inferiori vs. maggiore produttività.

- Economia della produzione in lotti:

- Considerare il tempo di cambio utensile, il costo degli utensili e le operazioni non produttive.

- Utilizzare modelli di costo per selezionare velocità di taglio che bilancino l'efficienza a lungo termine.

9.0Pensieri conclusivi

L'economia della lavorazione meccanica fornisce un metodo strutturato e quantitativo per migliorare il processo decisionale negli ambienti di lavorazione CNC e manuale. Che il vostro obiettivo sia la leadership di costo o la produzione ad alta velocità, l'integrazione di questi principi nella programmazione CAM, nella selezione degli utensili e nella pianificazione dei processi può generare guadagni misurabili in termini di efficienza e redditività.