Questo documento si applica alle operazioni di serraggio in diversi settori, tra cui la produzione meccanica, l'ingegneria edile e l'assemblaggio di attrezzature. Descrive cinque metodi di serraggio principali: metodo con chiave dinamometrica, metodo a dado rotante, metodo con tenditore idraulico, metodo con rondella con indicatore di tensione diretto (DTI) e metodo di allungamento del bullone.

Concepito sia come guida pratica che come riferimento tecnico, questo documento costituisce una risorsa fondamentale per le operazioni in loco, la formazione del personale e la gestione del controllo qualità. Garantisce che ogni processo di serraggio soddisfi standard costanti di precisione, sicurezza e affidabilità, supportando prestazioni ottimali e integrità a lungo termine in tutte le applicazioni di fissaggio.

1.0Terminologia e definizioni

- Carico di prova: Il carico di trazione massimo che un elemento di fissaggio può sopportare senza subire deformazioni permanenti.

- Carico di serraggio: Forza di compressione esercitata sul giunto dopo il serraggio; deve essere regolata in base al tipo specifico di collegamento.

- Fattore di dado (valore K): Un coefficiente empirico che tiene conto dell'attrito della filettatura e della superficie del cuscinetto; un parametro critico nei calcoli della coppia.

- Perdita di recupero elastico: Nelle operazioni di tensionamento idraulico, si riferisce al rapporto tra la forza di trazione finale sul dado e il carico iniziale applicato. È necessario considerare in anticipo una tolleranza di compensazione.

- Precarico: Lo stress di trazione interno generato all'interno di un bullone dopo il serraggio; è un indicatore chiave per il mantenimento della stabilità del giunto.

- Sottoporre a tensione: Grado di deformazione a cui è soggetto un elemento di fissaggio sotto sforzo di trazione, direttamente proporzionale allo sforzo applicato (entro il limite elastico).

2.0Preparativi generali

2.1Requisiti di qualificazione e formazione del personale

| Tipo di operazione |

Requisiti di qualificazione |

Argomenti chiave della formazione |

| Operazioni standard |

Formazione di base completata; familiarità con le procedure standard e i protocolli di sicurezza |

Principi dei metodi di serraggio, funzionamento di base degli utensili, criteri di valutazione della qualità |

| Operazioni critiche |

Personale certificato con capacità di regolazione dei parametri e risoluzione dei problemi |

Calcolo della coppia/carico, calibrazione delle apparecchiature, gestione di condizioni speciali, procedure di emergenza |

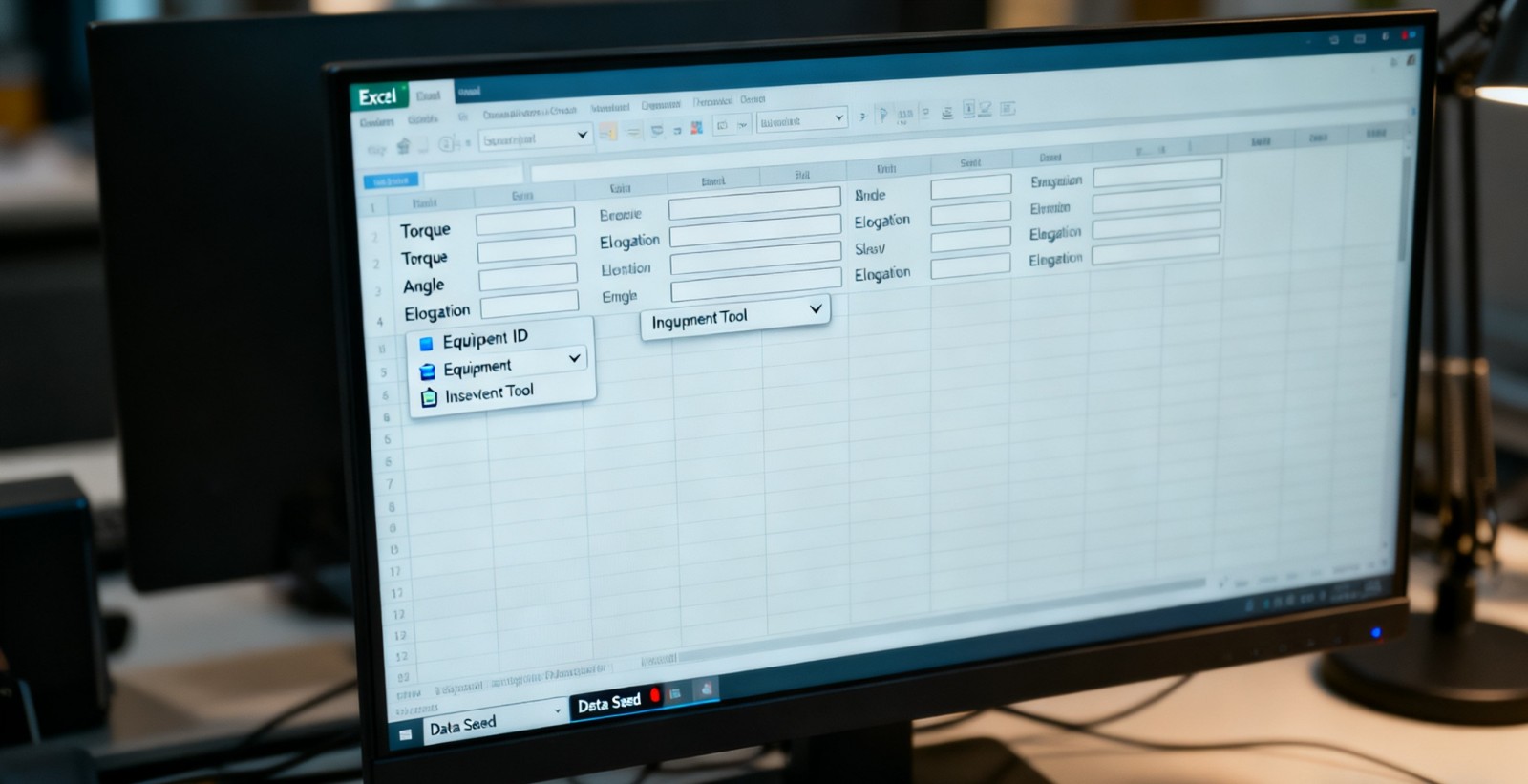

2.2Ispezione di attrezzature e utensili

| Tipo di apparecchiatura |

Articoli di ispezione |

Requisiti standard |

Intervallo di calibrazione/manutenzione |

| Strumenti di serraggio (ad esempio, chiave dinamometrica, tenditore idraulico) |

Aspetto, precisione, condizioni operative |

Nessun danno o corrosione; deviazione ≤ ±2%; nessun rumore anomalo durante il funzionamento |

Ogni 6 mesi |

| Strumenti di misura (ad esempio, spessimetro, comparatore a quadrante) |

Pulizia, precisione |

Nessun olio o detriti; la precisione soddisfa gli standard operativi (spessimetro ≥0,01 mm, indicatore a quadrante ≥0,001 mm) |

Calibrare ogni 3 mesi |

| Materiali ausiliari (ad esempio, lubrificanti, dispositivi di sicurezza) |

Compatibilità del modello, stato di scadenza |

Lubrificanti adatti alle condizioni e entro la data di scadenza; dispositivi di protezione intatti e conformi alle norme di sicurezza |

Ispezionare prima di ogni utilizzo |

2.3Preparazione ambientale e dei materiali

| Categoria |

Requisiti specifici |

| Condizioni ambientali |

Pulito e privo di polvere o olio; umidità ≤60%; temperatura 5°C–35°C. Per operazioni all'aperto, applicare protezione da pioggia e vento. In condizioni di basse temperature, preriscaldare i lubrificanti. |

| Ispezione dei materiali |

Assicurarsi che gli elementi di fissaggio corrispondano alle specifiche di progetto in termini di dimensioni e materiale; che non vi siano danni alla filettatura o corrosione. Le superfici di accoppiamento devono essere pulite e piane. |

| Pretrattamento |

Pulire le filettature e le superfici di contatto, rimuovere olio e ruggine; applicare il lubrificante in modo uniforme senza eccessi. Per applicazioni personalizzate o di alta precisione, utilizzare un macchina rullatrice per filettature per migliorare la qualità della filettatura prima del pretrattamento, riducendo le variazioni di attrito durante il successivo serraggio. |

3.0Procedure operative standardizzate per metodo (formato tabellare)

3.1Metodo della chiave dinamometrica

| Fase del processo |

Fase operativa |

Requisiti operativi |

Strumenti e attrezzature |

Parametri chiave |

Problemi comuni e soluzioni |

| Calcolo preliminare |

Determinare il carico di prova |

Utilizzare il valore specificato; se non indicato, calcolare come 92% di limite di snervamento |

Calcolatrice, scheda tecnica del materiale |

– |

Limite di snervamento sconosciuto: richiedere un rapporto di prova all'ufficio tecnico |

|

Imposta il carico di serraggio |

Per giunti riutilizzabili: Carico di prova × 75%; per giunti permanenti: Carico di prova × 90% |

Calcolatrice |

Deviazione del carico di serraggio ≤ ±3% |

Condizioni speciali: adattare in base alle istruzioni tecniche |

|

Selezionare e calibrare il valore K |

Scegli in base allo standard; esegui la calibrazione di laboratorio per i casi ad alta precisione |

Calibratore di coppia |

Vedere la Tabella 1 “Fattore K di riferimento” |

Deviazione trovata: ripetere il test del coefficiente di attrito |

|

Calcola la coppia target |

Applicare la formula T = KDP (T = coppia, D = diametro nominale, P = carico di serraggio) |

Calcolatrice |

Precisione della coppia fino a due decimali |

Errore di calcolo: ricontrollare i risultati da parte di due operatori |

| Operazione in loco |

Pulizia e lubrificazione |

Filettature e superfici di contatto pulite, lubrificate uniformemente |

Pennello, panno, lubrificante |

– |

Lubrificante in eccesso: rimuovere l'eccesso per mantenere la precisione dell'attrito |

|

Precarico manuale |

Stringere manualmente la chiusura fino a quando non è ben stretta, senza vincolare |

Guanti |

– |

Fili di legatura: ispezionare per danni e sostituire il dispositivo di fissaggio |

|

Chiave dinamometrica |

Regolare la coppia target, assicurarsi che la calibrazione sia valida |

Chiave dinamometrica calibrata |

Deviazione di coppia ≤ ±2% |

Guasto all'utensile: sostituirlo e inviarlo in riparazione |

|

Serraggio finale |

Mantenere la chiave perpendicolare all'asse del bullone; applicare una forza costante e uniforme |

Chiave dinamometrica |

Velocità di rotazione ≤ 5 giri/min |

Coppia fuori specifica: ricontrollare l'attrito o le condizioni della filettatura |

|

Verifica |

Ricontrollare dopo 5 minuti utilizzando la stessa chiave calibrata |

Chiave dinamometrica |

Deviazione del nuovo test ≤ ±5% |

Deviazione troppo elevata: riserrare e documentare la causa |

3.2Metodo del giro di dado

| Fase del processo |

Fase operativa |

Requisiti operativi |

Strumenti e attrezzature |

Parametri chiave |

Problemi comuni e soluzioni |

| Preparazione |

Verificare il passo della filettatura |

Determinare il passo della filettatura e calcolare l'angolo di rotazione (360° = allungamento di un passo della filettatura) |

Calibro per filettatura, calcolatrice |

Tolleranza del passo ≤ ±0,01 mm |

Passo sconosciuto: controllare la scheda tecnica del dispositivo di fissaggio |

|

Controllare la vestibilità del giunto |

Assicurarsi che le superfici di accoppiamento siano pulite e correttamente posizionate |

Spessimetro |

Spazio iniziale ≤ 0,02 mm |

Spazio troppo grande: pulire o riposizionare i componenti del giunto |

| Operazione in loco |

Precarico manuale |

Per la produzione in serie di componenti strutturali: utilizzare un macchina per l'inserimento di elementi di fissaggio per ottenere un preposizionamento uniforme di bulloni/dadi, garantendo un'eliminazione uniforme degli spazi vuoti. Per piccoli lotti: serrare a mano fino a quando le superfici non sono aderenti. |

Guanti |

– |

Vestibilità ampia: continuare a stringere fino a quando non c'è più gioco |

|

Segna la linea di riferimento |

Segnare la linea di allineamento sul dado e sul bullone |

Marcatore |

Segni chiari e visibili |

Segno debole: nota per garantire la precisione dell'angolo |

|

Rotazione controllata |

Ruotare lentamente il dado fino all'angolo specificato con forza uniforme |

Chiave inglese con indicazione dell'angolo |

Deviazione angolare ≤ ±2° |

Tornitura dura: ispezionare il filo per verificare che non sia inceppato |

|

Verifica di adattamento |

Ricontrollare le marcature e lo spazio tra i giunti |

Spessimetro |

Nessuno spazio visibile |

Spazio residuo: stringere ulteriormente e registrare l'angolo extra |

3.3Metodo del tenditore idraulico

| Fase del processo |

Fase operativa |

Requisiti operativi |

Strumenti e attrezzature |

Parametri chiave |

Problemi comuni e soluzioni |

| Calcolo preliminare |

Imposta il carico target |

Determinare il carico di serraggio per ogni progetto di giunzione; consentire il recupero elastico |

Calcolatrice |

Carico iniziale = Obiettivo × 1,25–1,30 |

Carico incerto: utilizzare 80% di carico di prova come riferimento |

|

Ispezionare l'attrezzatura |

Assicurarsi che gli inserti, le guarnizioni e il display della pressione siano in buone condizioni |

Tenditore idraulico, pompa |

Deviazione della pressione ≤ ±1% |

Guarnizione danneggiata: sostituire e ripetere il test |

| Operazione in loco |

Fili puliti |

Rimuovere ruggine e detriti dalle filettature esposte |

Pennello, panno |

– |

Corrosione grave: pulire o sostituire il bullone |

|

Installare il tenditore |

Profondità di inserimento ≥1,5× spessore del dado; base a filo e livellata |

Tenditore idraulico, chiave inglese |

– |

Base disallineata: utilizzare spessori per correggere la verticalità |

|

Applicare pressione |

Aumentare gradualmente la pressione fino al raggiungimento dell'obiettivo iniziale; mantenere la posizione per 3-5 minuti |

Pompa, manometro |

Aumento della pressione ≤ 0,5 MPa/s |

Caduta di pressione: controllare le perdite prima di riprovare |

|

Stringere il dado |

Mentre è sotto pressione, stringere il dado fino a quando non è in posizione |

Chiave |

Dado sicuro, senza offset |

Marmellate di noci: utilizzare un'alternativa a filettatura grossa |

|

Rilascio e verifica della pressione |

Rilasciare gradualmente la pressione; rimuovere il tenditore e ricontrollare la coppia |

Chiave dinamometrica |

Deviazione di coppia ≤ ±5% |

Precarico basso: ripetere con una pressione iniziale più elevata |

3.4Metodo di lavaggio DTI

| Fase del processo |

Fase operativa |

Requisiti operativi |

Strumenti e attrezzature |

Parametri chiave |

Problemi comuni e soluzioni |

| Preparazione |

Specifiche della rondella di corrispondenza |

Selezionare la rondella corrispondente alla dimensione del bullone; assicurarsi che le sporgenze siano intatte |

Calibro, lente d'ingrandimento |

Deviazione dimensionale ≤ ±0,1 mm |

Sporgenze deformate: sostituire la rondella |

|

Definisci intervallo di gap |

Confermare la distanza accettabile in base al precarico target |

Scheda tecnica, calcolatrice |

Come specificato dal produttore della lavatrice |

Intervallo sconosciuto: fare riferimento ai dati storici |

| Operazione in loco |

Posizione Rondella |

Posizionare la rondella sotto la testa del bullone o del dado, con le protuberanze rivolte verso l'alto |

Guanti |

Allineamento corretto |

Fuori centro: riposizionare la rondella |

|

Serraggio iniziale |

Serrare fino a 80% della coppia target |

Chiave dinamometrica |

– |

Resistenza: ispezionare le filettature o la superficie della rondella |

|

Misura Gap |

Misurare la distanza tra le rondelle utilizzando uno spessimetro |

Spessimetro (precisione 0,01 mm) |

Entro l'intervallo preimpostato |

Gap troppo ampio: continuare a stringere |

|

Conferma finale |

Registrare lo spazio finale e confermare la compressione uniforme |

Foglio di registro, spessimetro |

Deviazione della fessura ≤ ±0,02 mm |

Spazio irregolare: corretto allineamento dei bulloni |

3.5Metodo di allungamento dei bulloni (incluse tecniche di misurazione idrauliche, termiche e di precisione)

Questo metodo determina la precisione del serraggio misurando direttamente l'allungamento del bullone, garantendo un precarico controllato tramite tensionamento idraulico, espansione termica o misurazione di precisione.

Processo di tensionamento idraulico

| Ramo di processo |

Fase del processo |

Fase operativa |

Requisiti operativi |

Strumenti e attrezzature |

Parametri chiave |

Problemi comuni e soluzioni |

| Tensionamento idraulico |

Preparazione |

Calcola i parametri di allungamento |

Allungamento target = (Sforzo target × Lunghezza del bullone) / Modulo elastico |

Calcolatrice, scheda tecnica dei bulloni |

Deviazione di allungamento ≤ ±3% |

Parametri sconosciuti: contattare l'ufficio tecnico per i dati del materiale |

|

|

Verifica compatibilità |

Assicurarsi che il tenditore corrisponda al diametro del bullone |

Pinza, tenditore |

Tolleranza del diametro ≤ ±1 mm |

Discordanza: sostituire con un tenditore di dimensioni corrette |

|

Operazione in loco |

Installare il tenditore |

Profondità di inserimento sufficiente, base appoggiata in piano |

Tenditore, chiave inglese |

Profondità ≥ 1,5 × spessore del dado |

Sedile allentato: utilizzare spessori per la regolazione |

|

|

Applicare pressione e misurare |

Pressurizzare fino al raggiungimento dell'allungamento desiderato; monitorare continuamente |

Pompa idraulica, indicatore a quadrante |

Aumento della pressione ≤ 0,5 MPa/s |

Allungamento insufficiente: aumentare gradualmente la pressione |

|

|

Stringere e depressurizzare |

Mantenendo la pressione, serrare completamente il dado e quindi rilasciare lentamente la pressione |

Chiave inglese, pompa idraulica |

Dado a filo e sicuro |

Allentamento del dado: serrare nuovamente e verificare |

|

|

Misurazione finale |

Misurare l'allungamento effettivo dopo lo scarico |

Indicatore a quadrante |

Deviazione dal target ≤ ±5% |

Deviazione eccessiva: ripetere il processo con le impostazioni modificate |

Processo di serraggio termico

| Ramo di processo |

Fase del processo |

Fase operativa |

Requisiti operativi |

Strumenti e attrezzature |

Parametri chiave |

Problemi comuni e soluzioni |

| Metodo termico |

Preparazione |

Determinare i parametri di riscaldamento |

Calcola l'allungamento del target, definisci la temperatura e la durata del riscaldamento |

Calcolatrice, scheda tecnica della barra riscaldante |

Temperatura massima ≤ 80% della temperatura di rinvenimento |

Surriscaldamento: può ridurre la resistenza del materiale: interrompere immediatamente il riscaldamento |

|

|

Ispezionare il foro centrale |

Assicurarsi che il foro centrale del bullone sia libero e privo di sbavature |

Trapano (se necessario), spazzola |

Dimensioni del foro compatibili con l'asta riscaldante |

Foro sottodimensionato: allargare per adattarlo |

|

Operazione in loco |

Installare l'asta riscaldante |

Inserire e fissare l'elemento riscaldante nel foro centrale |

Asta riscaldante, morsetto |

Spazio ≤ 2 mm tra asta e parete |

Vestibilità ampia: riadattare per garantire un riscaldamento uniforme |

|

|

Riscaldare e monitorare l'allungamento |

Riscaldare continuamente monitorando l'allungamento in tempo reale |

Asta riscaldante, indicatore a quadrante |

Aumento della temperatura ≤ 5 °C/min |

Allungamento rapido: ridurre immediatamente la potenza |

|

|

Stringere il dado |

Una volta raggiunto l'allungamento desiderato, serrare prontamente il dado |

Chiave inglese, comparatore |

Dado completamente inserito |

Funzionamento lento: il raffreddamento provoca restringimento, riscaldare e ripetere |

|

|

Raffreddare e riesaminare |

Lasciare raffreddare il bullone a temperatura ambiente, rimisurare l'allungamento |

Indicatore a quadrante |

Deviazione finale ≤ ±5% |

Deviazione eccessiva: ripetere il riscaldamento e la regolazione |

Processo di misurazione di precisione

| Ramo di processo |

Fase del processo |

Fase operativa |

Requisiti operativi |

Strumenti e attrezzature |

Parametri chiave |

Problemi comuni e soluzioni |

| Misurazione di precisione |

Preparazione |

Seleziona strumento di misurazione |

Scegliere un comparatore a quadrante o un misuratore di allungamento a ultrasuoni in base alle dimensioni del bullone e all'accesso |

Comparatore, misuratore ad ultrasuoni |

Precisione di misura ≥ 0,001 mm |

Bassa precisione: sostituire con uno strumento certificato |

|

|

Misura la lunghezza iniziale |

Registrare la lunghezza del bullone prima del caricamento |

Strumento di misurazione |

Misura 3 volte, fai la media |

Dati incoerenti: controllare la configurazione dell'utensile e la planarità dell'estremità del bullone |

|

Operazione in loco |

Precaricare e applicare il carico |

Stringere a mano, quindi applicare la forza di trazione in modo uniforme |

Chiave inglese, attrezzatura di carico |

Carico uniforme senza impatto |

Carico d'impatto: ripetere la misurazione dopo la stabilizzazione |

|

|

Misura sotto carico |

Lunghezza del record durante il tensionamento |

Comparatore / Misuratore a ultrasuoni |

Misura 3 volte, fai la media |

Lettura difficile: regolare la posizione dello strumento |

|

|

Calcola l'allungamento |

Allungamento = Lunghezza caricata − Lunghezza iniziale |

Calcolatrice |

L'allungamento soddisfa le specifiche di destinazione |

Al di sotto dell'obiettivo: aumentare gradualmente il carico applicato |

|

|

Blocca e verifica |

Stringere il dado per fissarlo, quindi rimisurare per conferma |

Chiave inglese, strumento di misurazione |

Deviazione finale ≤ ±3% |

Allentamento del dado: serrare nuovamente e ricontrollare |

4.0Tabelle di riferimento per i parametri chiave

4.1Tabella di riferimento per il fattore dado (valore K)

| Tipo di materiale |

Condizione di lubrificazione |

Valore K |

Applicazione tipica |

| Acciaio |

Grasso alla grafite / olio motore |

0.10 |

Montaggio meccanico generale |

| Acciaio |

Grasso al bisolfuro di molibdeno |

0.11 |

Applicazioni ad alto carico e basso attrito |

| Acciaio |

Olio per macchine leggero applicato in fabbrica |

0.15 |

Montaggio di nuovi componenti senza lubrificazione aggiuntiva |

| Acciaio |

Composto antigrippante a base di rame |

0.13 |

Collegamenti in ambienti ad alta temperatura |

| Acciaio |

Non lubrificato |

0.20 |

Assemblaggi temporanei o di bassa precisione |

| Acciaio zincato a caldo |

Non lubrificato |

0.25 |

Giunti resistenti alla corrosione per esterni |

| Elementi di fissaggio rivestiti |

Non lubrificato |

0.15 |

Applicazioni anticorrosione per uso generale |

| Acciaio inossidabile |

Non lubrificato |

0.30 |

Elevati requisiti di resistenza alla corrosione |

4.2Tabella di riferimento per la perdita di recupero elastico

| Lunghezza bullone (mm) |

Rapporto di perdita di recupero elastico |

Coefficiente di allungamento iniziale |

Metodo applicabile |

| ≤ 100 |

28% – 30% |

1.30 |

Metodo del tenditore idraulico |

| 101 – 300 |

25% – 28% |

1.28 |

Metodo del tenditore idraulico |

| ≥ 301 |

22% – 25% |

1.25 |

Metodo del tenditore idraulico |

4.3Confronto tra precisione e applicazione dei metodi di serraggio

| Metodo di serraggio |

Intervallo di precisione |

Applicazione tipica |

Livello di costo |

| Metodo del tatto |

±35% |

Giunti statici non critici e senza vibrazioni |

Basso |

| Metodo della chiave dinamometrica |

±25% |

Giunti di ingegneria standard, assemblaggio in lotti |

Da basso a medio |

| Metodo del giro di dado |

±15% |

Bulloneria strutturale, applicazioni ad alta precisione |

Medio |

| Metodo di lavaggio DTI |

±10% |

Strutture in acciaio, ponti e giunti di costruzione |

Medio |

| Metodo di allungamento del bullone |

±3% – ±5% |

Macchinari pesanti, collegamenti critici |

Da medio ad alto |

| Metodo dell'estensimetro |

±1% |

Prove di laboratorio, apparecchiature di precisione di fascia alta |

Alto |

5.0Moduli di ispezione e registrazione della qualità

5.1Modulo di registrazione dell'ispezione di qualità del serraggio dei dispositivi di fissaggio

| NO. |

Numero di lotto |

Specifiche di fissaggio (modello/materiale) |

Metodo di serraggio |

Parametro target (coppia/angolo/allungamento) |

Valore misurato |

Intervallo di deviazione |

Strumento di ispezione e ID |

Conformità |

Operatore |

Data di ispezione |

Osservazioni (problemi e azioni) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5.2Modulo di registrazione della calibrazione dell'apparecchiatura

| Nome dell'attrezzatura |

Modello / Specifiche |

ID apparecchiatura |

Data di calibrazione |

Agenzia di calibrazione |

Elementi di calibrazione |

Risultato della calibrazione (intervallo di deviazione) |

Prossima data di calibrazione |

Tecnico |

Osservazioni |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.0Linee guida per la sicurezza e la manutenzione

| Categoria |

Requisiti specifici |

| Sicurezza operativa |

1. Indossare sempre dispositivi di protezione individuale, come occhiali e guanti, durante le operazioni. Non sostare mai direttamente in linea con l'estremità del bullone durante le procedure di tensionamento o riscaldamento idraulico. 2. Per i lavori in quota, utilizzare un'imbracatura di sicurezza e predisporre piattaforme di lavoro stabili. Le operazioni all'aperto devono essere conformi alle previsioni meteorologiche e agli avvisi di sicurezza locali. |

| Manutenzione delle attrezzature |

1. Pulire e sottoporre a manutenzione tutti gli utensili dopo l'uso. Rilasciare la tensione della molla sulle chiavi dinamometriche prima di riporle e assicurarsi che i sistemi idraulici siano completamente depressurizzati dopo l'uso. 2. Ispezionare regolarmente utensili e attrezzature per verificare la presenza di usura o danni; sostituire immediatamente i componenti difettosi. È severamente vietato utilizzare attrezzature difettose. |

| Tracciabilità della qualità |

1. Conservare tutti i registri operativi e i dati di ispezione per almeno un anno; conservare i registri dei processi critici per tre anni o più. 2. In caso di non conformità del lotto, interrompere immediatamente le operazioni, indagare sulla causa principale e implementare azioni correttive. |

| Risposta alle emergenze |

1. In caso di guasto dell'apparecchiatura, interrompere immediatamente l'alimentazione o rilasciare la pressione per prevenire lesioni secondarie. Utilizzare estintori dedicati per qualsiasi rischio di incendio. 2. Stabilire un protocollo di comunicazione di emergenza con il personale responsabile designato e procedure di risposta chiaramente definite. |

Riferimenti

www.totem-forbes.com

www.waltontools.com