- 1.0Perché l'estrusione di alluminio è il processo preferito nella produzione industriale?

- 2.0Quali sono i vantaggi del materiale di base delle leghe di alluminio per estrusione?

- 3.0Quali vantaggi competitivi unici offre il processo di estrusione?

- 4.0Quali sono i principi e le fasi principali del processo di estrusione dell'alluminio?

- 4.1Qual è il principio di base dell'estrusione dell'alluminio?

- 4.2Quali sono le fasi principali della produzione, dalla billetta all'estrusione finita?

- 4.3Come controllare i parametri tecnici fondamentali dell'estrusione di alluminio?

- 4.4In che modo il rapporto di estrusione bilancia la resistenza del prodotto e la difficoltà di lavorazione?

- 4.5In che modo il fattore di forma e il diametro del cerchio circoscritto influiscono sulla progettazione del processo?

- 4.6Classificazione del fattore di forma e requisiti di processo

- 4.7Diametro del cerchio circoscritto e selezione della pressa

- 4.8Quali sono i punti di controllo chiave per la temperatura e la velocità di estrusione?

- 4.9Come selezionare i gradi di lega di alluminio e i processi di trattamento termico?

- 5.0Qual è la guida alla selezione dei gradi più comuni di lega di alluminio?

- 6.0Quali sono gli scenari applicativi per diverse condizioni di trattamento termico?

- 7.0Come si possono prevenire i difetti più comuni dell'estrusione dell'alluminio?

- 8.0Quali sono i tipi più comuni di difetti di estrusione dell'alluminio?

- 9.0Quali sono le cause e le misure preventive per questi difetti?

- 10.0Quali sono gli scenari applicativi principali per i prodotti estrusi in alluminio?

- 11.0Domande frequenti (FAQ)

1.0Perché l'estrusione di alluminio è il processo preferito nella produzione industriale?

L'estrusione di alluminio è diventata una soluzione produttiva di riferimento grazie ai vantaggi combinati delle proprietà della lega di alluminio e del processo di estrusione stesso. Insieme, offrono una competitività insostituibile in termini di prestazioni, efficienza dei costi e sostenibilità.

2.0Quali sono i vantaggi del materiale di base delle leghe di alluminio per estrusione?

Le leghe di alluminio sono intrinsecamente adatte all'estrusione. Rispetto ai metalli tradizionali come acciaio e rame, offrono chiari vantaggi in termini di prestazioni chiave:

- Estremamente leggero: Con una densità di soli 2,7 g/cm³, circa un terzo di quella dell'acciaio, le estrusioni di alluminio possono ridurre il peso dei componenti di 10%–20% con requisiti di resistenza equivalenti, rendendole ideali per l'alleggerimento dei veicoli e l'ottimizzazione strutturale nei sistemi di facciate continue.

- Elevata resistenza e formabilità: Le leghe di alluminio standard offrono limiti di snervamento di 100-150 MPa, che possono superare i 240 MPa dopo il trattamento termico. Questa soluzione è adatta sia a componenti di precisione leggeri che ad applicazioni strutturali pesanti come impalcature e parapetti per ponti.

- Resistenza naturale alla corrosione: L'alluminio forma rapidamente uno strato denso di ossido di Al₂O₃ nell'aria, consentendo ai prodotti non rivestiti di resistere all'uso esterno a lungo termine senza arrugginire. In combinazione con anodizzazione o verniciatura a polvere, la resistenza alla corrosione è ulteriormente migliorata per gli ambienti costieri e industriali.

- Elevata sostenibilità e riciclabilità: L'alluminio è riciclabile al 1001% (TP3T). La produzione di alluminio riciclato consuma solo circa il 51% dell'energia necessaria per l'alluminio primario, riducendo le emissioni di carbonio fino al 951% (TP3T) e in linea con le iniziative globali di decarbonizzazione.

- Prestazioni funzionali complete: La conduttività termica è circa cinque volte superiore a quella dell'acciaio, rendendo l'alluminio ideale per i dissipatori di calore. La sua eccellente conduttività elettrica e il peso ridotto lo rendono idoneo per barre collettrici e supporti conduttivi, mentre le proprietà amagnetiche e incombustibili soddisfano i requisiti delle applicazioni medicali e antincendio negli edifici.

3.0Quali vantaggi competitivi unici offre il processo di estrusione?

Se la lega di alluminio è il "materiale di base di alta qualità", l'estrusione è lo "strumento di formatura di precisione". Integrando calore e pressione in un unico processo di formatura, l'estrusione offre vantaggi difficili da ottenere con i metodi convenzionali:

- Eccezionale libertà di progettazione: Le sezioni trasversali complesse, tra cui profili multi-slot, camere cave e geometrie irregolari, possono essere estruse in un unico passaggio senza saldature secondarie, eliminando i giunti deboli e migliorando significativamente l'efficienza e la precisione dimensionale.

- Consistenza ad alta dimensionalità: Le moderne attrezzature di estrusione controllano le tolleranze standard dei profili entro ±0,1 mm, con prodotti ad alta precisione che raggiungono ±0,05 mm. La formatura continua garantisce dimensioni e prestazioni uniformi tra i lotti, evitando la variabilità comune nella fusione.

- Facilità di lavorazione e assemblaggio: L'alluminio è facile da tagliare, forare e piegare. Elementi di assemblaggio come cave a T e canali per viti possono essere integrati durante l'estrusione, eliminando forature o saldature secondarie e migliorando l'efficienza di assemblaggio di oltre 30%.

- Eccellente compatibilità con i trattamenti superficiali: Le estrusioni supportano facilmente l'anodizzazione, la verniciatura a polvere e la verniciatura elettroforetica, garantendo resistenza alla corrosione, resistenza all'usura e finiture estetiche adatte a diverse applicazioni.

4.0Quali sono i principi e le fasi principali del processo di estrusione dell'alluminio?

Il processo di estrusione dell'alluminio può essere riassunto come "addolcimento termico + sagomatura a stampo + formatura continua". Dal pezzo grezzo al prodotto finito, molteplici fasi controllate con precisione lavorano insieme per garantire una qualità costante.

4.1Qual è il principio di base dell'estrusione dell'alluminio?

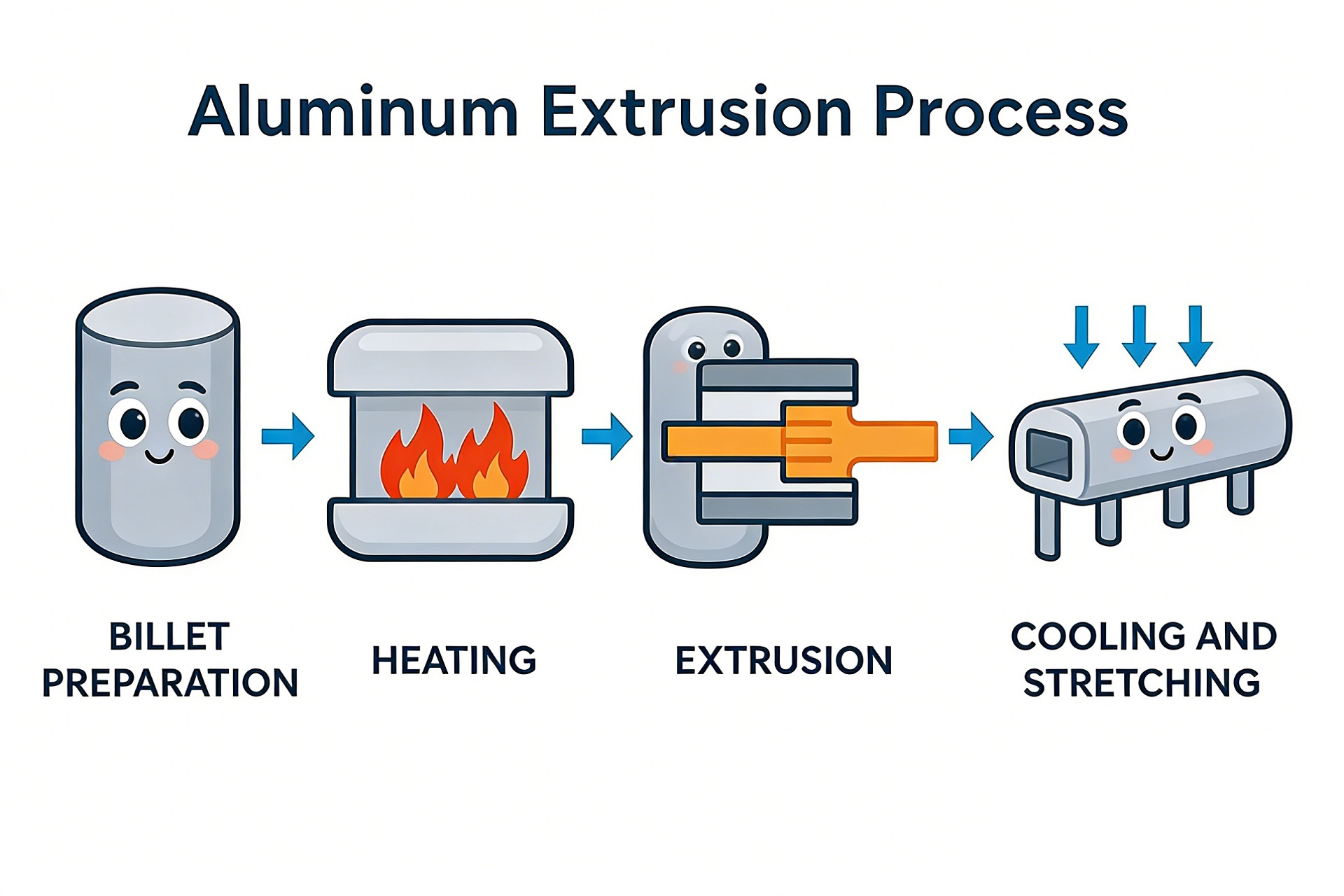

L'estrusione dell'alluminio prevede il riscaldamento di billette di lega di alluminio fino a uno stato termoplastico a circa 450-500 °C. Sotto l'alta pressione (tipicamente 100-300 MPa) generata da una pressa per estrusione, il metallo viene forzato attraverso una matrice progettata appositamente per formare profili, tubi o barre con una sezione trasversale specifica. Il processo è simile alla spremitura del dentifricio: la billetta funge da materiale e la matrice da uscita, sebbene il controllo preciso di temperatura, pressione e velocità sia fondamentale per evitare difetti. In base ai requisiti strutturali, l'estrusione è principalmente classificata in due tipologie:

- Estrusione diretta: Con una produzione di oltre 801 TP3T, la billetta viene spinta direttamente verso la matrice dalla pressa. Il processo è caratterizzato da una configurazione semplice e da un'elevata efficienza, ed è adatto per barre piene, profili standard e tubi semplici.

- Estrusione cava: Il metallo viene diviso da un ponte di stampo e riunito in una camera di saldatura prima di uscire come profilo cavo. Questo processo più complesso consente di realizzare sezioni cave integrate, utilizzate nelle strutture delle facciate continue e nei componenti strutturali del settore automobilistico.

4.2Quali sono le fasi principali della produzione, dalla billetta all'estrusione finita?

Una linea completa di estrusione dell'alluminio è composta da sette fasi essenziali, ciascuna regolata da rigorosi standard tecnici:

- Preparazione delle materie prime: Gli elementi di lega vengono dosati per soddisfare i requisiti prestazionali, fusi e colati in billette. La ricottura di omogeneizzazione elimina la segregazione, mentre l'ispezione a ultrasuoni rimuove le billette con porosità o crepe per garantire l'integrità del materiale.

- Progettazione e produzione di stampi: Sulla base dei disegni in sezione trasversale, gli stampi vengono progettati utilizzando CAD e ottimizzati con software di simulazione per controllare il flusso del metallo. L'acciaio per utensili H13 è comunemente utilizzato, con tolleranze degli stampi controllate entro ±0,03 mm. Vengono applicati rivestimenti di nitrurazione o PVD per prolungare la durata degli stampi.

- Riscaldamento: Le billette vengono riscaldate a 450–500 °C a seconda della composizione della lega, mentre le matrici vengono preriscaldate a 250–350 °C per garantire un flusso regolare del metallo, una corretta plasticità e una riduzione dell'usura della matrice o dei graffi superficiali.

- Formatura per estrusione: Le billette riscaldate vengono caricate nel contenitore e il pistone applica pressione a velocità di 5-15 m/min per estrudere in modo continuo il profilo attraverso la matrice. Le sezioni semplici consentono velocità più elevate, mentre le geometrie complesse richiedono velocità ridotte e lubrificazione a base di grafite per ridurre al minimo l'attrito.

- Raffreddamento e stiratura: Le estrusioni a caldo (300–400 °C) vengono raffreddate rapidamente utilizzando aria o acqua per stabilizzare le dimensioni. La raddrizzatura idraulica corregge la piegatura o la torsione per soddisfare i requisiti di rettilineità e tolleranza.

- Taglio e fabbricazione secondaria: I profili vengono tagliati alle lunghezze specificate dal cliente (in genere 3-6 m) utilizzando seghe da taglio dedicate per alluminio dotate di sistemi di raffreddamento per prevenire ossidazione o deformazione. I componenti del telaio e di supporto possono essere sottoposti a operazioni di piegatura per ottenere curve o angoli, con un controllo preciso per prevenire crepe o ritorni elastici.

- Trattamento superficiale e controllo finale: A seconda dei requisiti applicativi, vengono applicati anodizzazione o verniciatura a polvere per migliorare la resistenza alla corrosione e l'aspetto. I controlli dimensionali vengono eseguiti utilizzando calibri e macchine di misura a coordinate (CMM), le proprietà meccaniche vengono campionate e i test a ultrasuoni rilevano difetti interni. I prodotti qualificati vengono avvolti in pellicola per proteggerli durante il trasporto.

4.3Come controllare i parametri tecnici fondamentali dell'estrusione di alluminio?

I parametri tecnici determinano direttamente la qualità del prodotto e l'efficienza produttiva. Padroneggiare la logica di controllo dei parametri chiave è essenziale per ottenere un'estrusione di alluminio di alta qualità.

4.4In che modo il rapporto di estrusione bilancia la resistenza del prodotto e la difficoltà di lavorazione?

Il rapporto di estrusione è il rapporto tra l'area della sezione trasversale della billetta e l'area della sezione trasversale del prodotto finito, calcolato come: Rapporto di estrusione (K) = Area della billetta (A₀) / Area del profilo finito (A₁).

| Intervallo del rapporto di estrusione | Caratteristiche e impatti |

| K < 20 | Una deformazione insufficiente del metallo provoca grani grossolani, scarsa resistenza e un rischio maggiore di non uniformità microstrutturale. |

| K > 80 | La pressione di estrusione aumenta bruscamente, accelerando l'usura dello stampo e aumentando la probabilità di graffi e crepe sulla superficie. |

| 30–60 (ottimale per 6063/6061) | Garantisce una deformazione sufficiente, eccellenti proprietà meccaniche e un compromesso equilibrato tra produttività e durata dello stampo. |

4.5In che modo il fattore di forma e il diametro del cerchio circoscritto influiscono sulla progettazione del processo?

4.6Classificazione del fattore di forma e requisiti di processo

Fattore di forma: Definito come il rapporto tra il perimetro della sezione trasversale e l'area, indica la complessità del profilo. Valori più elevati corrispondono a un flusso di metallo più difficile.

| Gamma di fattori di forma | Tipo di profilo | Requisiti di processo |

| < 100 | Sezioni semplici (rotonde, rettangolari) | Bassa difficoltà di estrusione, adatta a velocità più elevate e rapporti di estrusione più elevati. |

| > 200 | Sezioni complesse (multi-slot, a parete sottile, irregolari) | Richiede una velocità di estrusione ridotta e un bilanciamento ottimizzato del flusso della filiera per evitare torsioni e spessori di parete irregolari. |

4.7Diametro del cerchio circoscritto e selezione della pressa

Diametro del cerchio circoscritto: Il cerchio minimo che racchiude la sezione trasversale del profilo, che determina la dimensione dello stampo e la scelta della pressa.

| Tipo di pressa per estrusione | Diametro del contenitore | Profili adatti |

| Piccolo | ≤150 millimetri | Piccoli componenti con diametri inferiori a 150 mm. |

| Medio | 150–250 millimetri | Profili per finestre e porte, finiture per automobili. |

| Grande | >250 millimetri | Montanti per facciate continue, componenti strutturali di ponti. |

4.8Quali sono i punti di controllo chiave per la temperatura e la velocità di estrusione?

Temperatura e velocità devono essere perfettamente adatte al tipo di lega. I parametri di riferimento tipici sono i seguenti:

| Grado di lega | Temperatura della billetta | Temperatura del contenitore | Temperatura dello stampo | Velocità consigliata | Prodotti applicabili |

| 6063 | 480–500 °C | 500–520°C | 300–350°C | 5–10 metri/min | Sezioni di media complessità |

| 6061 | 460–480°C | 480–500 °C | 280–320°C | 3–8 metri/min | Componenti strutturali ad alta resistenza |

| 7005 | 450–470 °C | 470–490 °C | 250–300°C | 3–5 metri/min | Strutture ad altissima resistenza |

Principi di controllo: Una temperatura eccessiva causa l'ingrossamento dei grani e una riduzione delle prestazioni, mentre una temperatura insufficiente aumenta la resistenza all'estrusione. Le fluttuazioni di velocità devono essere controllate entro ±5% per garantire un flusso di metallo stabile.

4.9Come selezionare i gradi di lega di alluminio e i processi di trattamento termico?

Diversi gradi di lega e condizioni di trattamento termico sono adatti a specifiche applicazioni. Una selezione accurata è fondamentale per soddisfare i requisiti prestazionali.

5.0Qual è la guida alla selezione dei gradi più comuni di lega di alluminio?

5.1Leghe di alluminio serie 6000 (le più utilizzate)

| Grado di lega | Caratteristiche principali | Applicazioni adatte |

| 6060 | Eccellente estrudibilità, finitura superficiale liscia, resistenza moderata | Finiture decorative, cornici per mobili |

| 6063 | Buona resistenza alla corrosione, limite di snervamento 140–200 MPa dopo il trattamento termico | Porte, finestre, telai per facciate continue |

| 6061 | Elevata resistenza, limite di snervamento superiore a 240 MPa | Impalcature, componenti strutturali per autoveicoli |

| 6082 | Resistenza leggermente superiore a 6061 | Macchinari pesanti, componenti marini |

5.2Leghe di alluminio serie 7000 (ultra-resistenza)

| Grado di lega | Caratteristiche principali | Applicazioni adatte |

| 7005 | Limite di snervamento fino a 310 MPa, lavorabilità relativamente buona | Parti strutturali aerospaziali e ferroviarie ad alta velocità |

| 7075 | Massima resistenza, limite di snervamento superiore a 500 MPa, scarsa estrudibilità | Attrezzature mediche e di difesa di alta gamma |

5.3Altre leghe speciali

| Grado di lega | Caratteristiche principali | Applicazioni adatte |

| 6101 | Ottima conduttività elettrica | Barre collettrici, supporti conduttivi |

| 5052 | Eccezionale resistenza alla corrosione dell'acqua di mare | Componenti decorativi costieri, ferramenta marina |

6.0Quali sono gli scenari applicativi per diverse condizioni di trattamento termico?

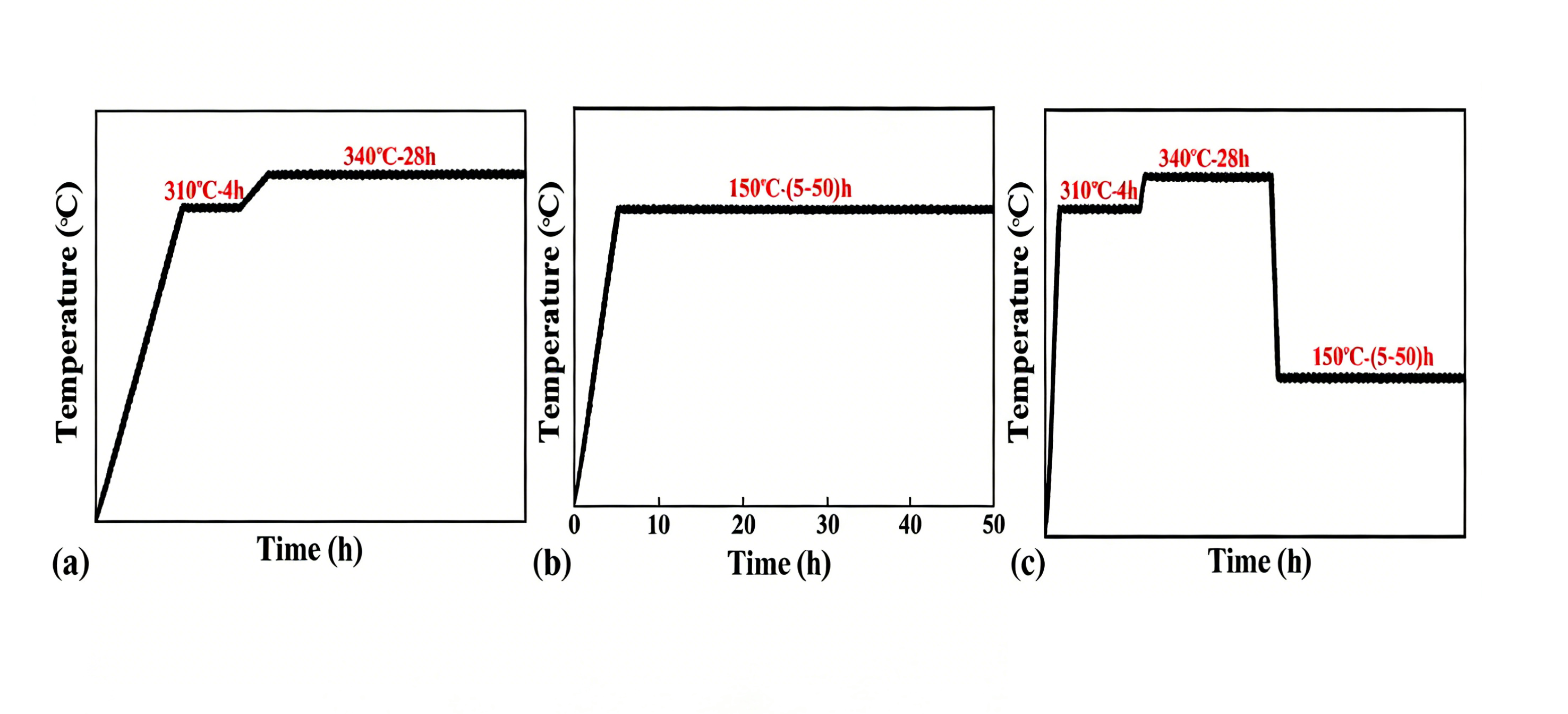

Il trattamento termico è un passaggio fondamentale per migliorare la resistenza delle leghe di alluminio. Le condizioni e le applicazioni più comuni includono:

| Condizione di trattamento termico | Caratteristiche principali | Applicazioni adatte |

| T4 (Trattamento termico di soluzione + invecchiamento naturale) | Elevata duttilità, allungamento oltre 20% | Prodotti che richiedono piegatura o stampaggio secondario |

| T5 (Invecchiamento artificiale diretto) | Processo semplice, basso costo | Sistemi per finestre, profili decorativi senza formatura secondaria |

| T6 (Trattamento termico di soluzione + invecchiamento artificiale) | Massimo effetto rinforzante, massima resistenza | Impalcature, strutture automobilistiche, applicazioni ad alto carico |

| T73 (Invecchiamento eccessivo) | Resistenza alla corrosione notevolmente migliorata | Ambienti costieri, chimici, altamente corrosivi |

7.0Come si possono prevenire i difetti più comuni dell'estrusione dell'alluminio?

I difetti possono derivare dalla qualità del materiale, dalle condizioni dello stampo o dai parametri di processo. Adottare un approccio "prima la prevenzione, poi la correzione" può ridurre significativamente il tasso di difetti.

8.0Quali sono i tipi più comuni di difetti di estrusione dell'alluminio?

I difetti rientrano generalmente in tre categorie:

- Difetti superficiali: Graffi, ammaccature, bolle, desquamazioni e variazioni di colore che incidono sull'aspetto e sulla resistenza alla corrosione.

- Difetti interni: Cavità di ritiro, porosità, delaminazione e non uniformità microstrutturale, che riducono la resistenza e le prestazioni di tenuta.

- Difetti dimensionali e di forma: Torsioni, piegature, deviazioni dimensionali e spessori di parete irregolari hanno ripercussioni sull'assemblaggio a valle.

9.0Quali sono le cause e le misure preventive per questi difetti?

9.1Prevenzione dei difetti superficiali

- Cause: Superfici delle billette contaminate, usura dello stampo, velocità di estrusione eccessiva, lubrificazione insufficiente.

- Misure: Rigorosa ispezione della superficie della billetta; lucidatura regolare dello stampo e rinforzo della superficie; temperatura e velocità di estrusione controllate; applicazione uniforme di lubrificanti a base di grafite.

9.2Prevenzione dei difetti interni

- Cause: Elevato contenuto di idrogeno nelle billette, progettazione non corretta del flusso dello stampo, saldatura insufficiente del metallo nelle sezioni cave.

- Misure: Ricottura di omogeneizzazione per eliminare la segregazione; ispezione a ultrasuoni per rimuovere billette difettose; ottimizzazione delle porte dello stampo e della progettazione della camera di saldatura.

9.3Prevenzione dei difetti di lavorazione secondaria (taglio e piegatura)

- Cause: Lame della sega usurate o velocità di taglio eccessiva che causano sbavature e scheggiature dei bordi; pressione di piegatura inadeguata o scarsa corrispondenza delle matrici che causano crepe o un ritorno elastico eccessivo.

- Misure: Sostituzione regolare delle lame di taglio; regolazione della velocità di taglio e del raffreddamento in base allo spessore della parete; selezione delle matrici di piegatura adatte alla geometria del profilo; piegatura di prova per determinare la pressione e l'angolo ottimali. Per le leghe ad alta resistenza, il preriscaldamento prima della piegatura può ridurre efficacemente il rischio di cricche.

10.0Quali sono gli scenari applicativi principali per i prodotti estrusi in alluminio?

Grazie a vantaggi quali la struttura leggera, l'elevata resistenza e l'eccellente lavorabilità, i prodotti estrusi in alluminio sono penetrati in numerosi settori industriali e sono diventati componenti strutturali e funzionali indispensabili.

10.1Quali sono le principali applicazioni nel settore edile?

L'edilizia è il mercato di applicazione più grande per le estrusioni di alluminio, con oltre 40% di utilizzo totale, tra cui principalmente:

- Porte, finestre e facciate continue: I profili 6063-T5/T6 vengono utilizzati per telai e montanti, offrendo prestazioni leggere e resistenza alla corrosione, migliorando al contempo l'efficienza energetica e l'estetica dell'edificio.

- Componenti strutturali e decorativi: Impalcature, corrimano per scale e tende da sole uniscono resistenza strutturale e gradevolezza estetica e richiedono una manutenzione minima.

- Edifici prefabbricati: I telai per pannelli di facciata prefabbricati e i sistemi di montaggio fotovoltaici migliorano l'efficienza costruttiva e si allineano ai concetti di edilizia ecologica.

10.2Quali soluzioni leggere sono disponibili nel settore dei trasporti?

La riduzione del peso è un requisito fondamentale nel settore dei trasporti, rendendo l'estrusione di alluminio una soluzione fondamentale per l'alleggerimento, con una quota di applicazioni pari a circa 25%:

- industria automobilistica: Le barre di protezione, i componenti del telaio e i sistemi di gestione termica riducono il peso del veicolo di 10%–20%, contribuendo a ridurre il consumo di carburante di 5%–10%.

- Trasporto ferroviario: I componenti strutturali per treni ad alta velocità e veicoli della metropolitana migliorano la velocità operativa e il comfort dei passeggeri grazie a un design leggero.

- Aerospaziale: I profili della serie 7000 ad altissima resistenza vengono utilizzati nei componenti della fusoliera e delle ali per ridurre il peso al decollo e aumentare l'autonomia di volo.

10.3Come si stanno espandendo le estrusioni di alluminio nelle applicazioni industriali e domestiche?

- Applicazioni industriali(circa 20% di quota): Guide per macchine utensili, involucri per apparecchiature, dissipatori di calore elettronici e supporti per tubazioni chimiche, realizzati su misura per diverse esigenze industriali. Prodotti come telai per apparecchiature di automazione e supporti per nastri trasportatori richiedono in genere un taglio di precisione con macchine per il taglio di profili in alluminio e una formatura complessa con macchine piegatrici per profili in alluminio per soddisfare rigorose tolleranze di assemblaggio.

- Applicazioni per la casa e gli interni(circa 10% di quota): i telai dei mobili, i binari delle tende e i sistemi di stoccaggio per la cucina o il bagno offrono resistenza all'umidità, durevolezza e facilità di installazione, migliorando la qualità complessiva della vita.

11.0Domande frequenti (FAQ)

- Q: Quali leghe di alluminio sono più adatte all'estrusione?UN: Le leghe di alluminio della serie 6000 (6063, 6061, 6082) offrono la migliore estrudibilità. Le leghe della serie 7000 offrono una maggiore resistenza ma sono più difficili da estrudere e sono in genere riservate ad applicazioni strutturali di fascia alta.

- Q: Qual è lo spessore minimo raggiungibile per le pareti estruse in alluminio?UN: I profili standard generalmente richiedono spessori di parete ≥1,0–1,2 mm. Le sezioni complesse a parete sottile o ad alta precisione sono solitamente controllate a ≥1,5 mm, a seconda della lega selezionata, del rapporto di estrusione e della progettazione della matrice.

- Q: Come si può identificare una sezione trasversale come “estrusione ad alta difficoltà”?UN: Fattori di forma elevati, cavità multiple, pareti sottili, geometrie asimmetriche o grandi diametri di cerchi circoscritti aumentano significativamente la difficoltà di estrusione.

- Q: Quali tolleranze dimensionali possono solitamente raggiungere i prodotti estrusi in alluminio?UN: I profili standard possono essere controllati entro ±0,1 mm, mentre i profili ad alta precisione possono raggiungere ±0,05 mm con attrezzature stabili e matrici ben progettate.

- Q: La resistenza della saldatura dei profili cavi è affidabile?UN: Con canali di flusso dello stampo e camere di saldatura progettati correttamente, la resistenza della saldatura può avvicinarsi a quella del materiale di base e soddisfare la maggior parte dei requisiti delle applicazioni strutturali.

- Q: I prodotti estrusi in alluminio sono adatti alla lavorazione secondaria?UN: Sì. Le leghe di alluminio sono facili da tagliare, forare e piegare. Slot e caratteristiche di assemblaggio possono essere integrate durante l'estrusione per ridurre le lavorazioni successive.

- Q: Quali sono i difetti di qualità più comuni nell'estrusione dell'alluminio?UN: I difetti tipici includono graffi superficiali, bolle, porosità interna, spessore irregolare delle pareti e deformazione da torsione, la maggior parte dei quali sono correlati alla qualità della billetta, alla progettazione dello stampo e ai parametri di processo.

Riferimento

www.gabrian.com/what-is-aluminum-extrusion-process/

bonnellaluminum.com/tech-info-resources/aluminum-extrusion-process/

us.misumi-ec.com/blog/types-of-aluminum-extrusion-profiles/

eagle-aluminum.com/cos-e-l-alluminio-estruso/