- 1.0Guida alle tecniche di punzonatura

- 2.0Blanking

- 3.0Arrotondamento degli angoli

- 4.0Fori di piccolo diametro

- 5.0Fori di grande diametro

- 6.0Rosicchiare

- 7.0Taglio

- 8.0Micro-articolazioni

- 9.0Intaglio

- 10.0punzonatura a grappolo

- 11.0Guida rapida alla risoluzione dei problemi del processo di punzonatura

- 12.0Riepilogo

- 13.0Domande frequenti (FAQ)

1.0Guida alle tecniche di punzonatura

Nella produzione moderna, la tecnologia di punzonatura è uno dei processi chiave nella formatura dei metalli ed è ampiamente utilizzata in settori come l'automotive, l'elettronica e gli elettrodomestici. I diversi metodi di punzonatura non solo influiscono sull'efficienza produttiva, ma sono anche direttamente correlati alla qualità del prodotto e al controllo dei costi.

Questo articolo fornisce una panoramica approfondita di nove tecniche di punzonatura chiave, tra cui la tranciatura, la punzonatura a fori circolari, la punzonatura a fori piccoli e grandi e la punzonatura intermittente. L'obiettivo è aiutare ingegneri e professionisti della produzione a comprendere appieno le caratteristiche e i punti di applicazione di ciascuna tecnica, migliorando così la precisione e l'efficienza delle operazioni di punzonatura.

2.0Blanking

Con la tranciatura, il pezzo grezzo tradizionalmente scartato diventa il prodotto finito desiderato. Le raccomandazioni sono le seguenti:

- Al momento dell'ordine, confermare le dimensioni della chiave e specificare chiaramente lo scopo della "tranciatura".

- Le dimensioni della matrice corrispondono direttamente alle dimensioni del pezzo finale; le dimensioni del punzone vengono calcolate al contrario in base alla matrice.

- Utilizzare punzoni e matrici affilati per migliorare la rettilineità delle pareti laterali.

- Riducendo la distanza tra gli stampi di circa 5% è possibile aumentare la percentuale di area brunita e migliorare la coerenza dimensionale.

- Utilizzare punzoni a faccia piatta.

- Utilizzare matrici anti-sverniciatura.

- Poiché una riduzione del gioco aumenta il tasso di usura, è opportuno ispezionare l'usura degli utensili più frequentemente.

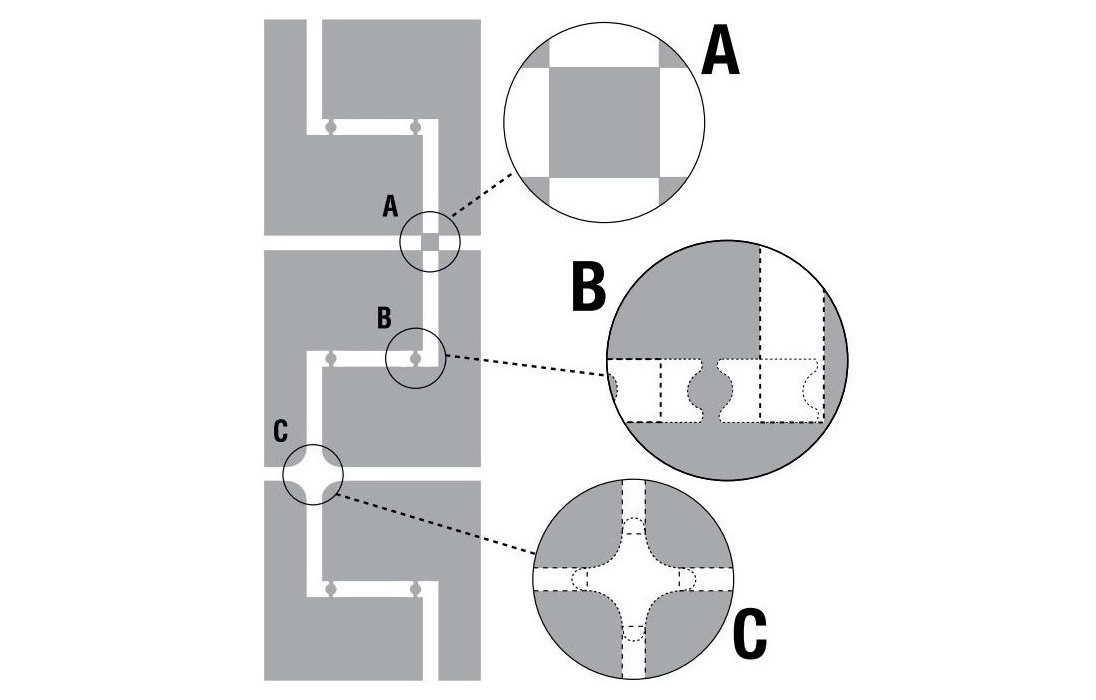

3.0Arrotondamento degli angoli

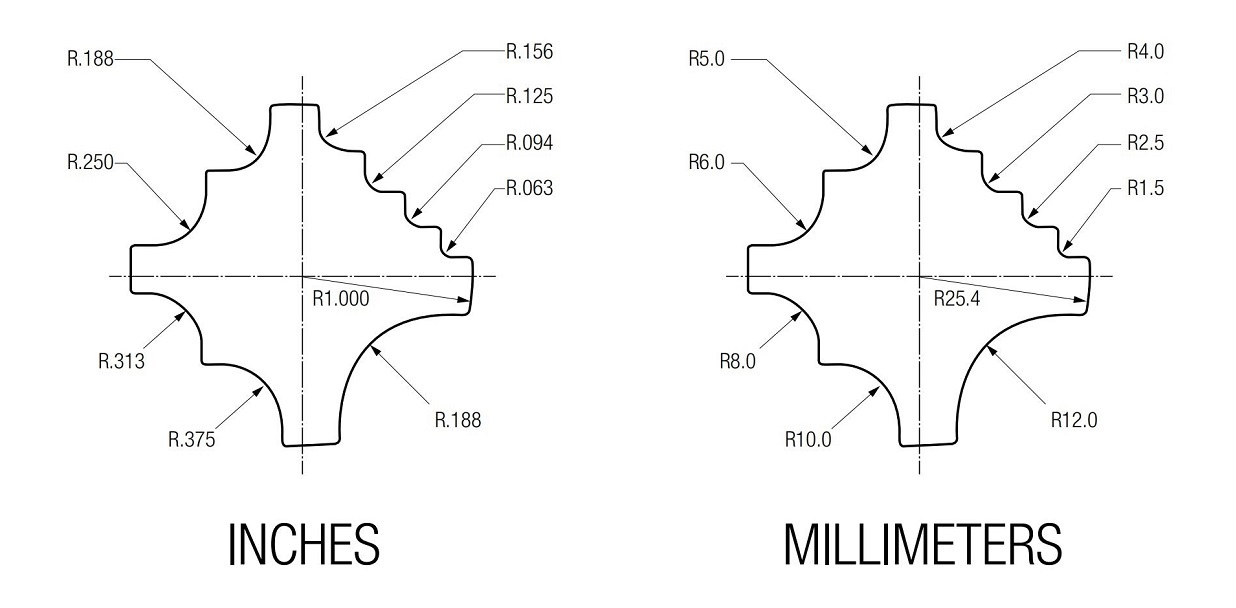

Strumento raggio a 4 vie

- Forma tutti e quattro gli angoli in un'unica operazione, sostituendo più processi o utensili dedicati.

- Compatibile sia con sistemi a torretta singola che multi-utensile.

- Migliora l'efficienza di lavorazione e riduce l'usura dei macchinari.

- È possibile implementare progetti di microgiunzioni per una facile rimozione dei componenti mediante un processo di "scuotimento e rottura".

- Esempio: per 100 parti, uno strumento a 4 vie richiede solo circa 108 colpi, riducendo le operazioni di circa 75%.

9 vie Angolo Strumento di arrotondamento

- Offre nove misure di raggio comuni (da 1/2″ a 1/16″).

- Indicizza automaticamente il raggio corrispondente.

- Per migliorare il supporto del punzone si consiglia l'uso di utensili completamente guidati.

- Il raggio di progettazione deve coprire almeno un arco di 90°.

- Per garantire la resistenza dell'utensile, la larghezza minima del "naso" tra raggi adiacenti deve essere di 0,188 pollici (circa 4,7 mm).

4.0Fori di piccolo diametro

Rapporti consigliati tra diametro del punzone e spessore del materiale:

| Materiale | Rapporto utensili non guidati | Rapporto di utensili completamente guidati |

| Alluminio | 0.75:1 | 0.5:1 |

| Acciaio dolce | 1:1 | 0.75:1 |

| Acciaio inossidabile | 2:1 | 1:1 |

Esempio: per acciaio inossidabile di 2,0 mm di spessore, il diametro minimo del foro consigliato è:

- Utensile non guidato: 4,0 mm

- Utensile completamente guidato: 2,0 mm

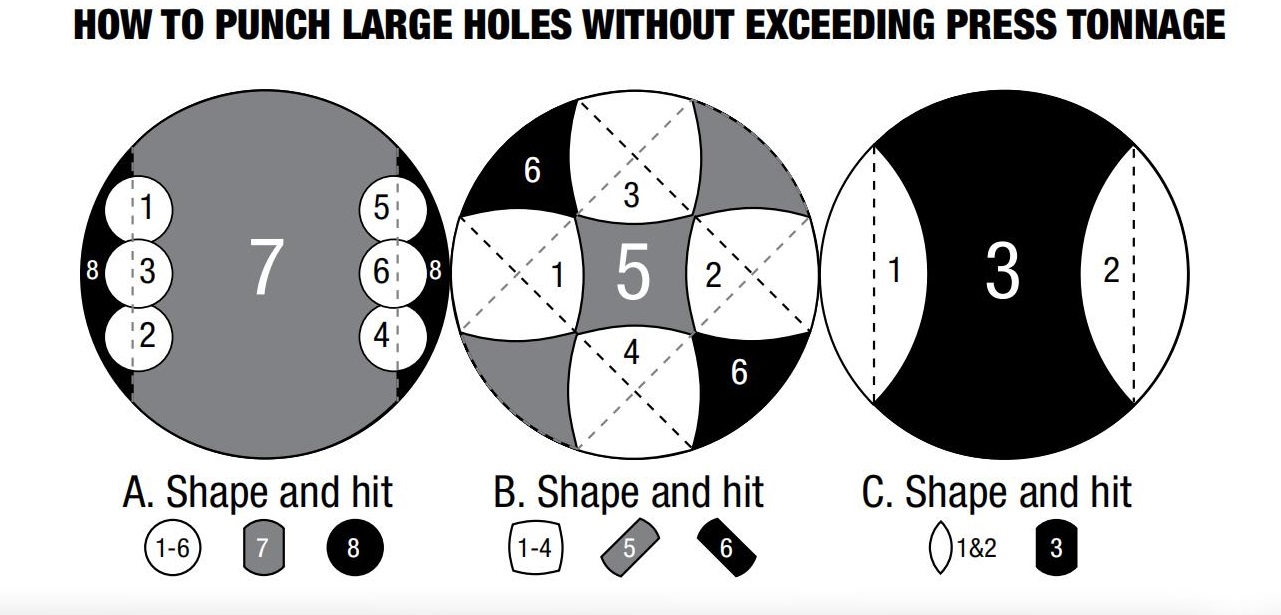

5.0Fori di grande diametro

Perforare fori di grandi dimensioni con un singolo colpo richiede una forza elevata. Si consiglia di utilizzare un approccio segmentato:

- Utilizzare punzoni più piccoli per perforare in modo segmentato il contorno del foro, riducendo la forza del punzone di oltre 50%.

- Le forme dei punzoni possono essere progettate come a doppia D, a quattro raggi o a doppio lobo per ottenere tagli netti e ridurre i residui sul tavolo.

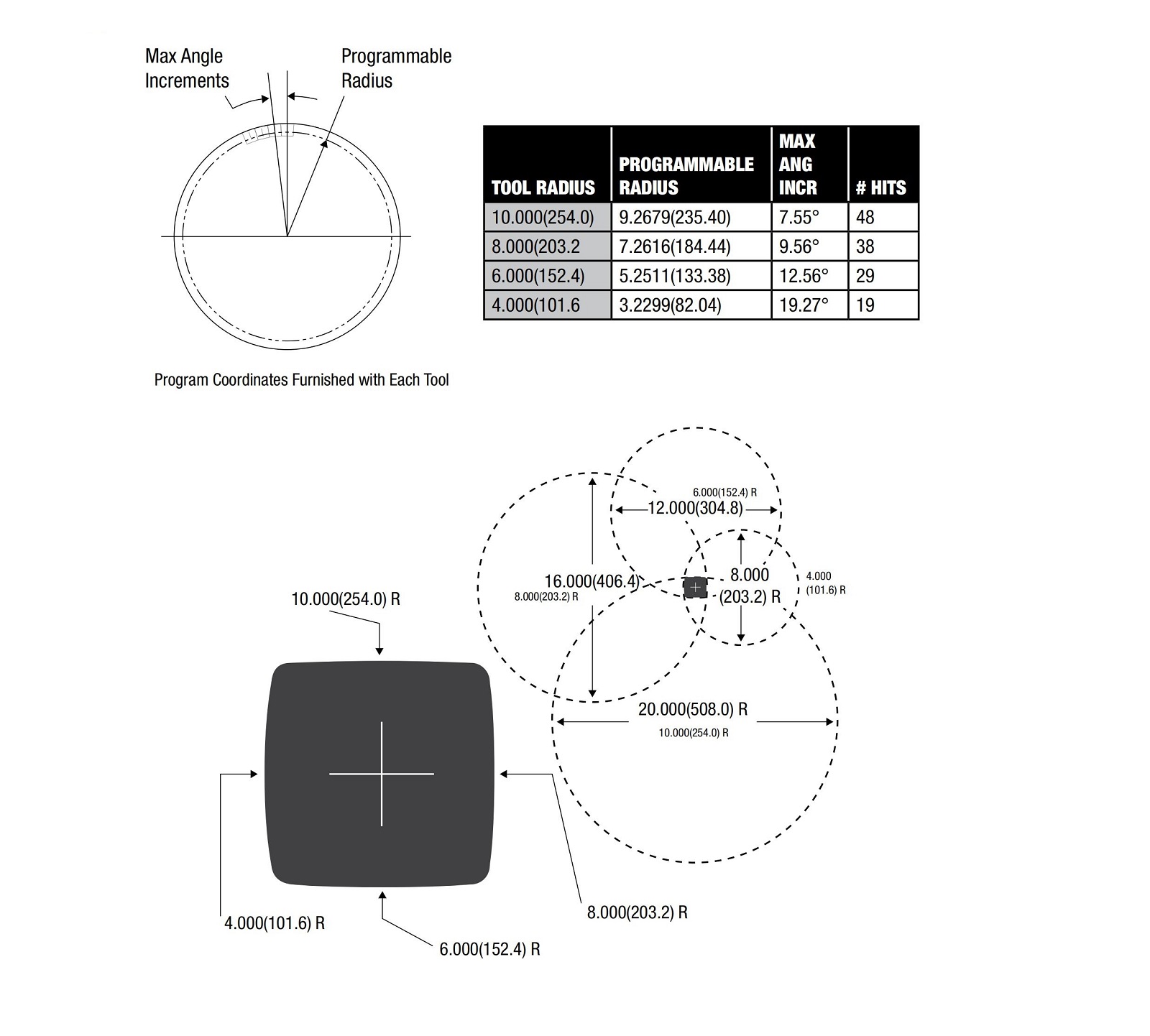

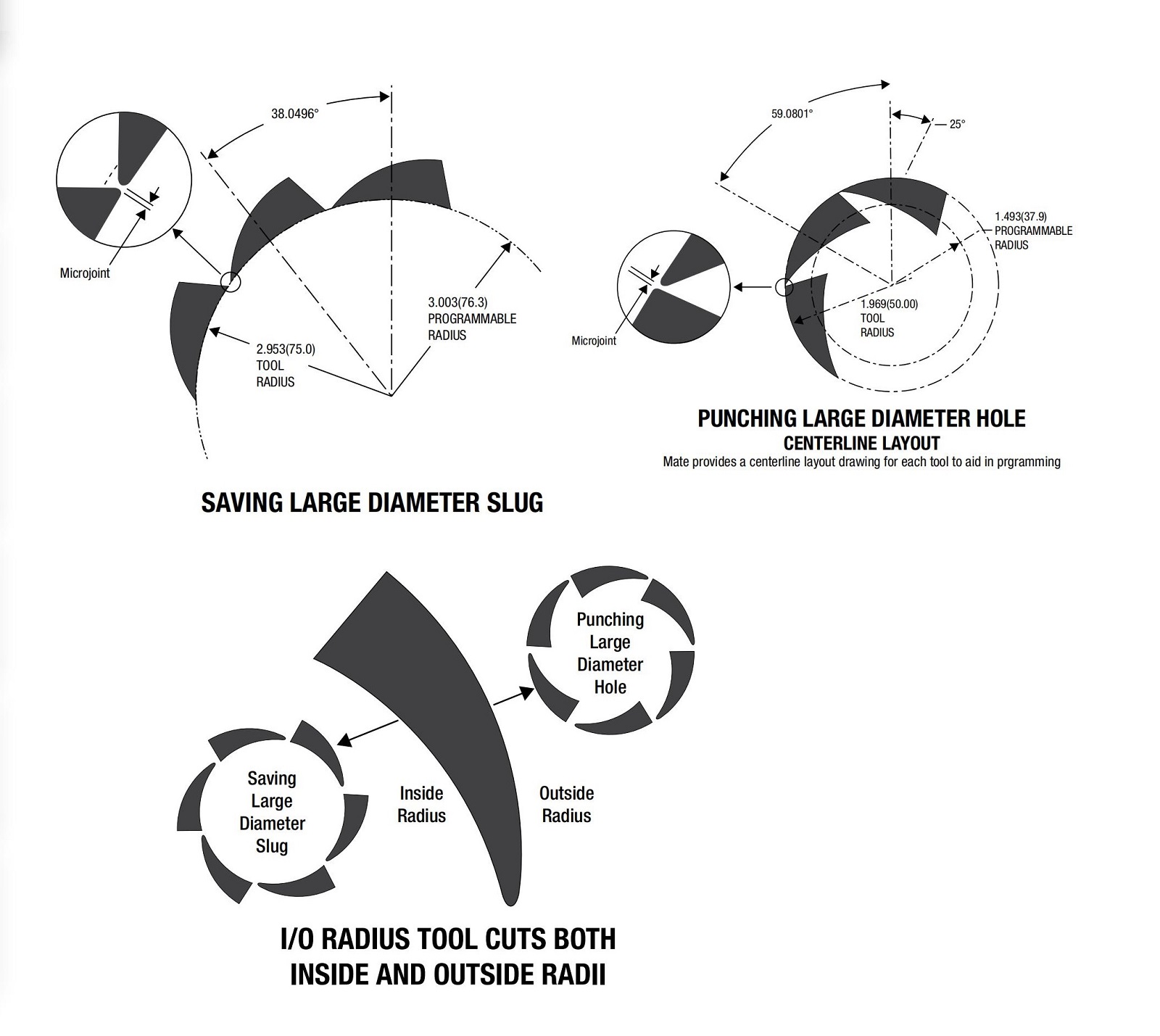

6.0Rosicchiare

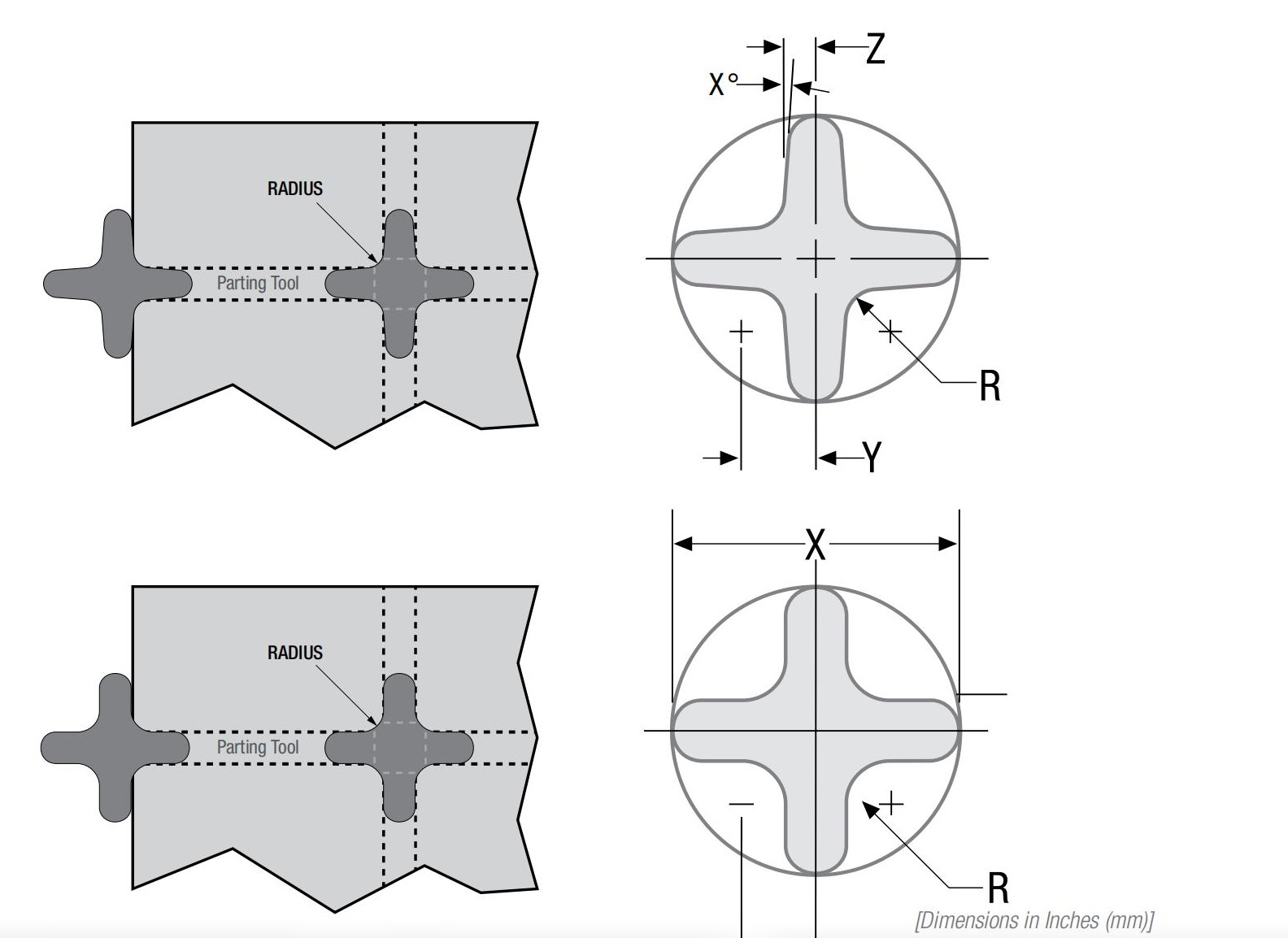

Quad Raggio Attrezzo

- Consente una perforazione più rapida e fluida di fori di grandi dimensioni.

- Richiede meno risultati; ideale per le stazioni con indicizzazione automatica.

- Si consiglia l'uso di utensili completamente guidati per migliorare l'allineamento del punzone e la forza di serraggio.

Dentro/Al di fuori Strumento Raggio

- Forma bordi lisci mantenendo il pezzo grezzo o grezzo all'interno del materiale mediante microgiunzioni per facilitarne la successiva separazione.

- La dimensione delle microgiunzioni deve essere regolata in base al tipo e allo spessore del materiale.

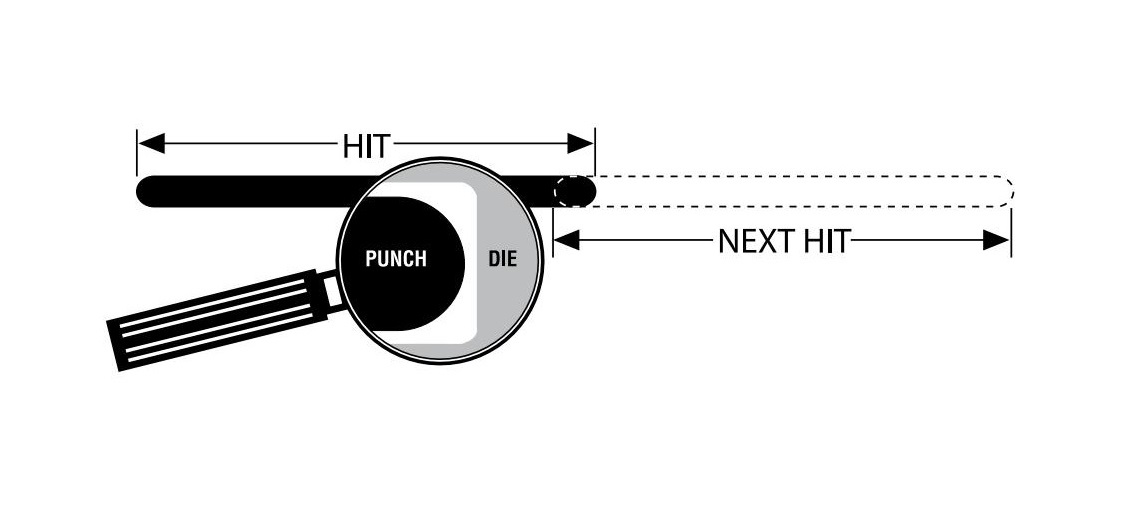

7.0Taglio

- Il taglio longitudinale comporta carichi laterali, aumentando il rischio di flessione del punzone o di trascinamento del materiale nella matrice.

- Si consiglia di utilizzare punzoni ellittici con matrici dagli angoli arrotondati per ridurre i bordi "a dente di sega".

- Questo design è particolarmente adatto alle macchine punzonatrici più vecchie, in quanto offre bordi più lisci e parti più sicure.

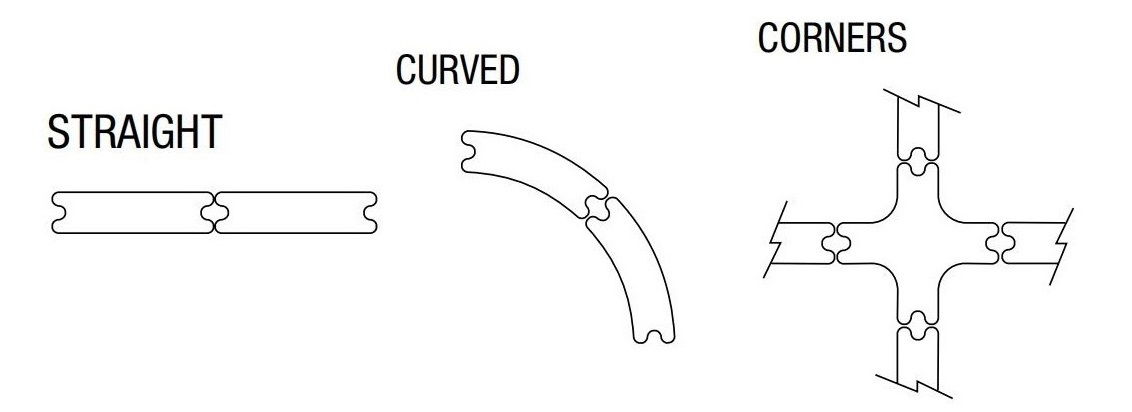

8.0Micro-articolazioni

La spaziatura controllata dal programma crea giunzioni sottili (circa 0,2 mm) per una facile rimozione dei pezzi mediante il metodo "shake-and-break".

Le forme più comuni delle micro-articolazioni includono:

- Rettangolare– per giunti angolari esterni

- Farfalla o coda di pesce– per collegare le parti

- Trapezoidale– per fissaggio unilaterale

In base alle esigenze di smontaggio, è possibile progettare utensili per una separazione efficiente dei componenti.

Tre metodi comuni di smontaggio:

- Shake-and-Break: Giunti ravvicinati rotti manualmente.

- Strumento Tab: L'ampia spaziatura degli angoli interni crea microgiunzioni.

- Strumento raggio a 4 vie: Taglia simultaneamente quattro angoli con giunti per facilitarne la rottura.

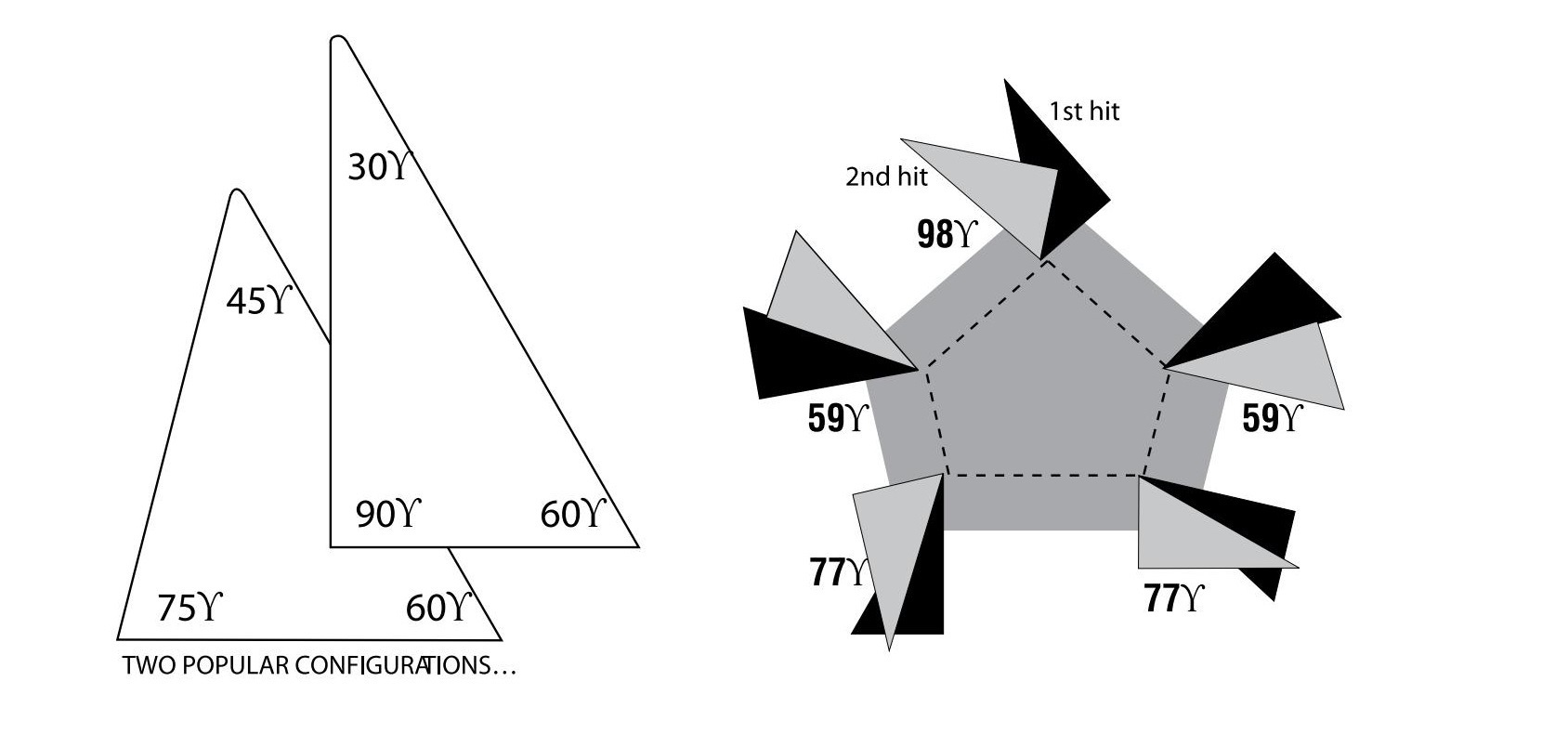

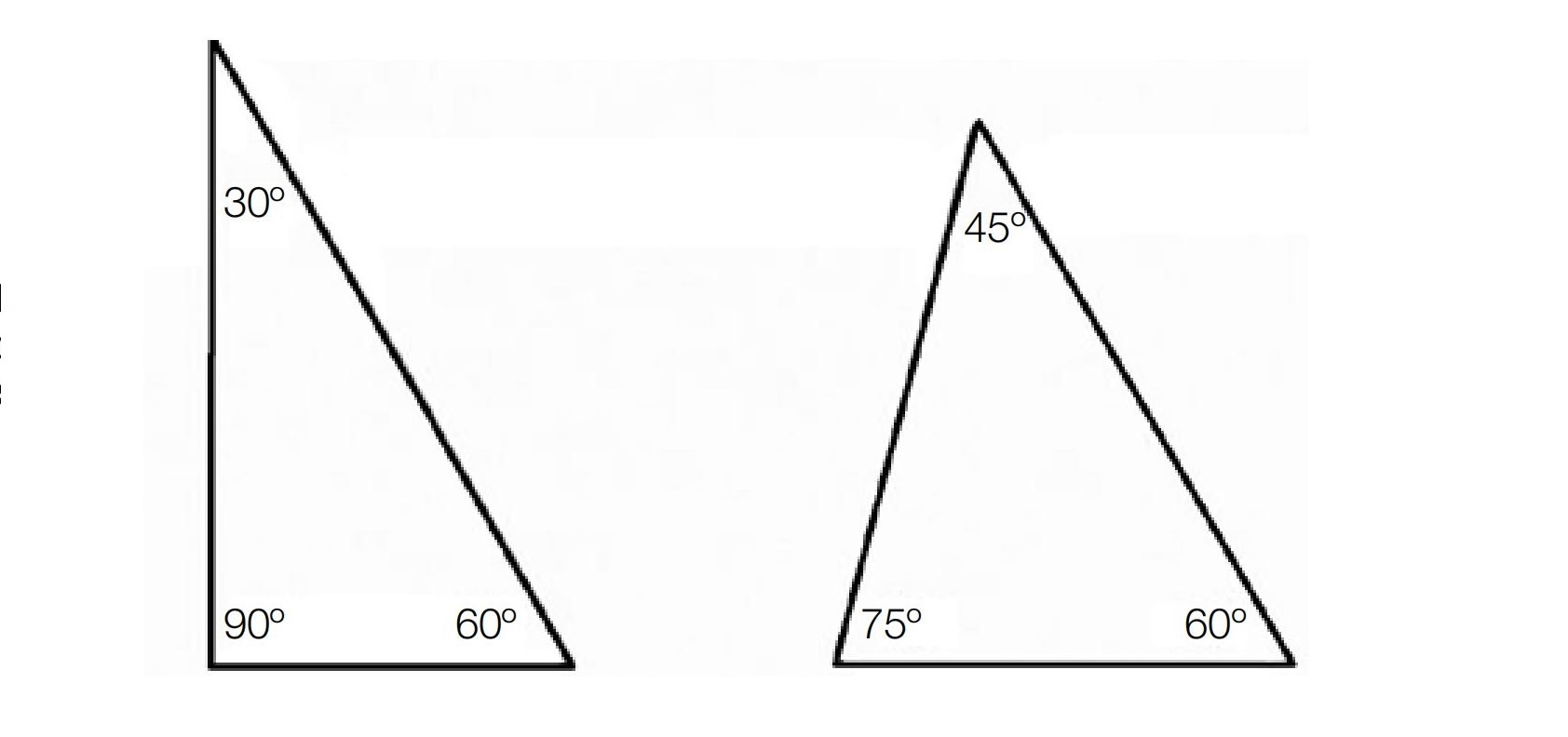

9.0Intaglio

- Strumento per intaglio angolare a 3 vieè adatto per angoli di taglio da 15° a 150°.

- Per garantire la stabilità dell'utensile si consiglia l'uso di utensili completamente guidati.

- Per gli angoli acuti si consiglia un raggio minimo di 0,25 mm per ridurre l'usura.

- La preforatura di piccoli fori (ellittici o rotondi) può alleviare la tensione durante la flessione e aumentare la resistenza del giunto.

- È possibile creare utensili per intaglio personalizzati con un design a "punta di naso".

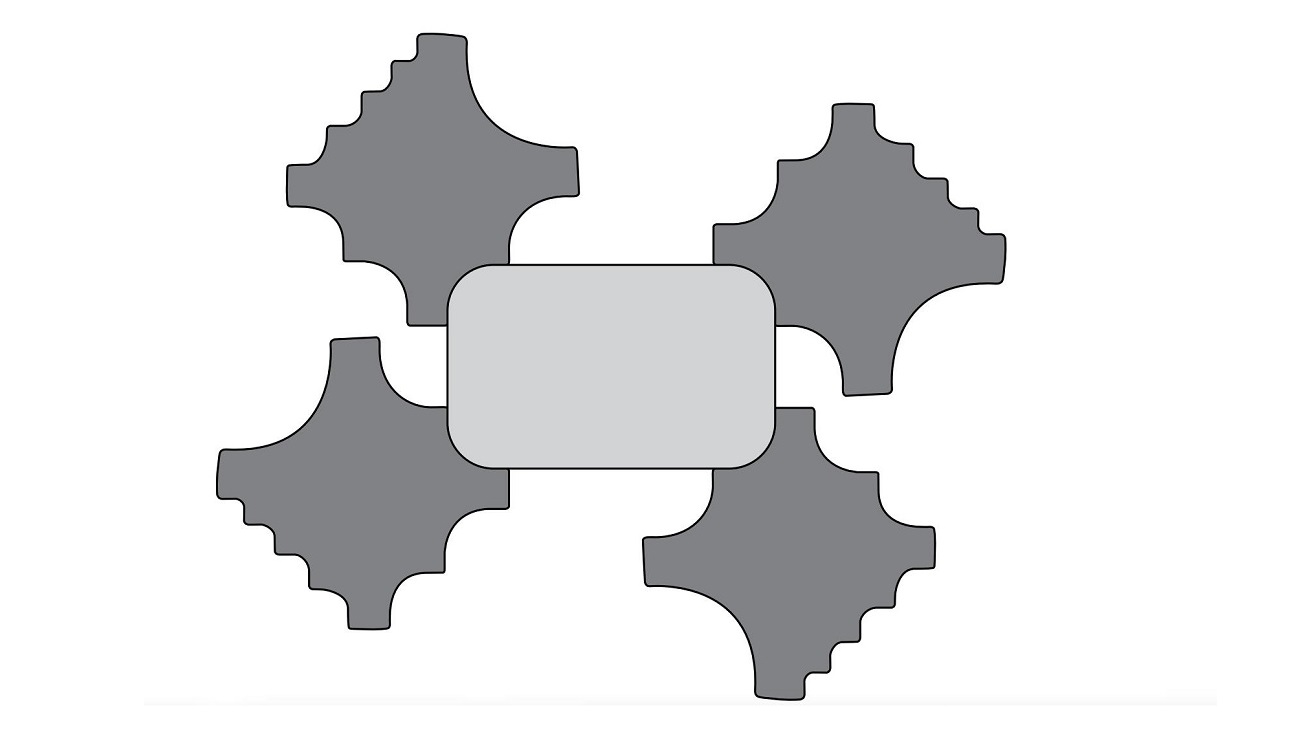

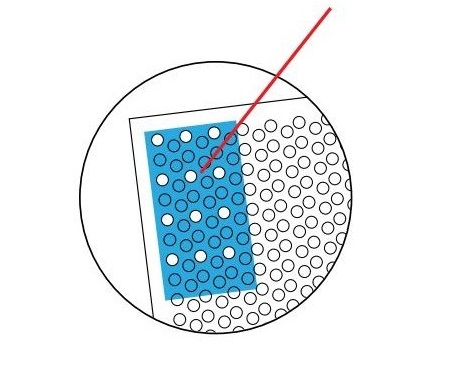

10.0punzonatura a grappolo

La punzonatura a grappolo è un metodo efficiente per produrre fori o motivi ripetuti nella lamiera. Aumentando il numero di fori per corsa, la punzonatura a grappolo riduce i tempi di produzione, i costi e l'usura della macchina. Sono disponibili diversi tipi di punzoni e configurazioni a grappolo per adattarsi a diverse applicazioni.

Punti chiave:

La punzonatura a grappolo massimizza l'efficienza poiché esegue più fori contemporaneamente.

L'usura degli utensili aumenta la forza di punzonatura, pertanto è importante monitorarne le condizioni.

Calcolo della forza di punzonatura:

La forza di punzonatura massima consigliata dovrebbe non superare 75% del premerecapacità nominaleUtilizzare la seguente formula per stimare la forza di punzonatura richiesta:

Forza di punzonatura (tonnellate / tonnellate metriche)

= Lunghezza lineare di taglio × Spessore del materiale × Resistenza al taglio

-

Lunghezza lineare del taglio

= Perimetro del foro × Numero di punzoni nel cluster -

Perimetro del foro

-

Foro rotondo = 3,14 × Diametro

-

Foro sagomato = Somma delle lunghezze dei lati

-

Nell'esempio, il punzone (rettangolo blu) è un gruppo di 12 fori rotondi, ciascuno del diametro di 6,35 mm. Il gruppo comprende un totale di 48 fori, realizzati in serie di 12 fori × 4 colpi. Il materiale è acciaio dolce con uno spessore di 1,52 mm.

Calcolo della forza di punzonatura (fori rotondi)

| Unità | Calcolo del perimetro del foro | × Punzoni | = Lunghezza lineare del taglio | × Spessore | × Resistenza al taglio | = Forza di punzonatura |

|---|---|---|---|---|---|---|

| Pollice | 3,14 × 0,250 = 0,785 pollici | × 12 | = 9,42 pollici | × 0,060 pollici | × 25 | = 14,1 tonnellate |

| Metrico | 3,14 × 6,35 = 19,94 millimetri | × 12 | = 239,26 millimetri | × 1,52 millimetri | × 0,345 | = 12,8 tonnellate metriche |

Calcolo della forza di punzonatura (fori quadrati)

| Unità | Calcolo del perimetro del foro | × Punzoni | = Lunghezza lineare del taglio | × Spessore | × Resistenza al taglio | = Forza di punzonatura |

|---|---|---|---|---|---|---|

| Pollice | 4 × 0,250 = 1,00 pollici | × 12 | = 12,00 pollici | × 0,060 pollici | × 25 | = 18,0 tonnellate |

| Metrico | 4 × 6,35 = 25,40 millimetri | × 12 | = 304,80 millimetri | × 1,52 millimetri | × 0,345 | = **16,3 metrico |

Cluster Punching (continua)

Dimensione minima del punzone

Quando si eseguono fori di piccolo diametro, è essenziale che gli utensili siano adeguatamente affilati e sottoposti a buona manutenzione. Utilizzare quanto segue rapporti di spessore punzone-materiale come linee guida generali per evitare guasti agli utensili o problemi alla macchina:

| Materiale | Rapporto di utensili standard | Rapporto di utensili completamente guidati |

| Alluminio | 0.75 : 1 | 0.5 : 1 |

| Acciaio dolce | 1 : 1 | 0.75 : 1 |

| Acciaio inossidabile | 2 : 1 | 1 : 1 |

Esempio (spessore del materiale = 0,078″ / 2,0 mm):

| Materiale | Punzone più piccolo (standard) | Pugno più piccolo (completamente guidato) |

| Alluminio (.078 / 2,0 mm) | 0,059″ (1,5 mm) | 0,039″ (1,0 mm) |

| Acciaio dolce (.078 / 2,0 mm) | 0,078″ (2,0 mm) | 0,059″ (1,5 mm) |

| Acciaio inossidabile (0,078 / 2,0 mm) | .157″ (4,0 mm) | 0,078″ (2,0 mm) |

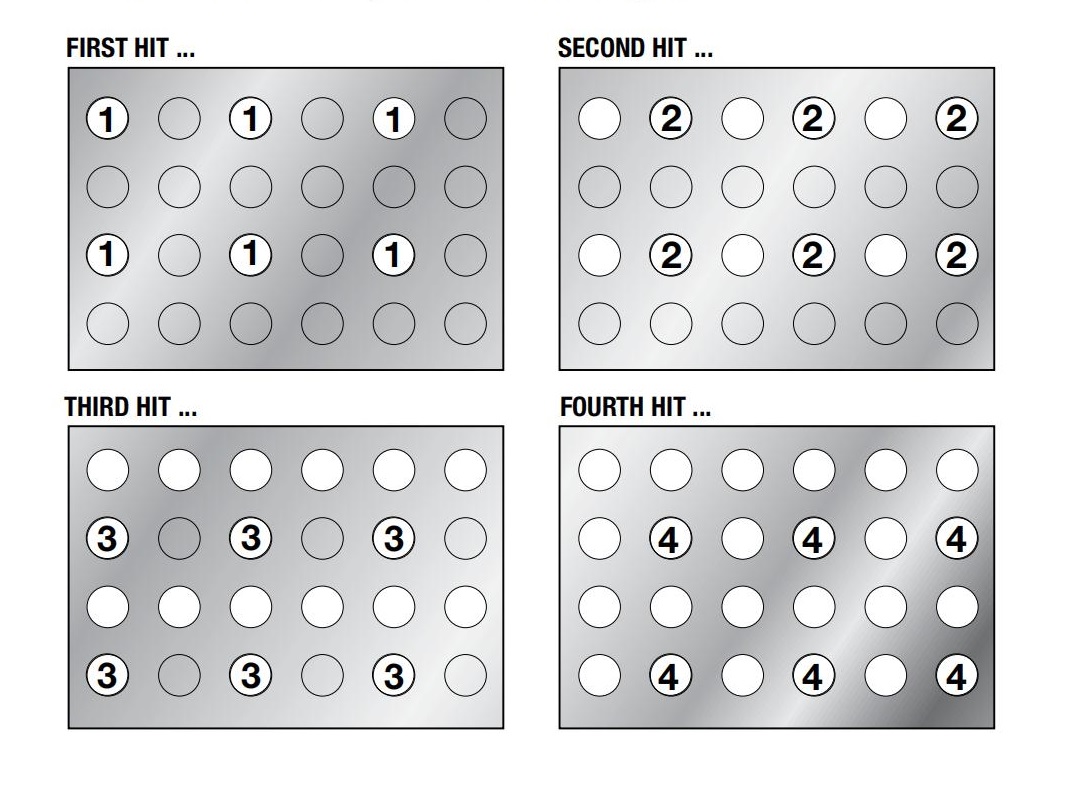

Uniformità dei fori e planarità della lamiera

Per una migliore qualità dei fori e pezzi lavorati più piatti:

- Evitare di praticare fori adiacenti con un solo colpo.

- Distribuire i pugni su più colpi (ad esempio, primo colpo, secondo colpo, quarto colpo, ecc.) per distribuire la forza.

- Ripetere l'operazione se necessario per completare il motivo.

Tuutilizzare strumenti cluster completamente guidati in applicazioni complesse

I punzoni a grappolo completamente guidati sono consigliati per:

- Ambienti ad alta produzione

- Punti di punzonatura di piccolo diametro che richiedono una guida aggiuntiva

- Applicazioni con meno punte di punzone e contatto con l'estrattore ridotto

- Corse lunghe e lavori pesanti

Rivestimento per una maggiore durata dell'utensile

- Aumentare la lubrificazione del punto di punzonatura

- Ridurre l'usura

- Aiuta a mantenere una punzonatura pulita e costante

Lubrificare i punzoni a grappolo

Utilizzare un lubrificante di alta qualità (ad esempio, olio evanescente) per:

- Ridurre l'accumulo di calore

- Prevenire l'irritazione

11.0Guida rapida alla risoluzione dei problemi del processo di punzonatura

| PROBLEMA | POSSIBILE CAUSA | SOLUZIONE SUGGERITA |

| Eccessivo Bave | Gioco matrice non corretto | Adattarsi correttamente |

| Diversa durezza del materiale, sebbene il calibro è lo stesso |

Regolare la distanza | |

| Punzoni e matrici smussati | Affilare gli utensili | |

| Accumulo o imballaggio di lumache | Controllare le matrici e il gioco | |

| Aumentare la penetrazione del pugno | ||

| Supporto sulla stazione disallineato | Controllare l'allineamento | |

| Povero Buco Qualità | Punzoni e matrici smussati | Affilare gli utensili |

| Autorizzazione non corretta | Adattarsi correttamente | |

| La matrice non è posizionata correttamente | Controllare i dadi | |

| Supporto o stazione fuori allineamento | Controllare l'allineamento | |

| Perforazione di materiale sottile | Utilizzare strumenti guidati | |

| Punch Rottura | Distanza tra gli stampi inadeguata | Adattarsi correttamente |

| Forme incrociate | Assicurarsi che gli strumenti siano caricati correttamente torretta |

|

| Dimensioni del punzone inferiori a un materiale spessore |

Utilizzare strumenti guidati | |

| Punch Fa Non Striscia | Punzoni o matrici smussati | Affilare gli utensili |

| Gioco della matrice non corretto | Adattarsi correttamente | |

| Materiale difficile | Regolare il gioco della matrice | |

| Primavera debole | Sostituire la molla | |

| Superati i limiti dello strumento | ||

| Irritante | Lubrificare gli utensili | |

| Punch Irritante | Pugno sordo | Mantenere gli strumenti affilati |

| Nessuna lubrificazione | Lubrificare il pezzo da lavorare - Utilizzare Mate Pastiglie eliminatrici (vedi pagina 17) |

|

| Alto tasso di successo | Regolare | |

| Nessun rivestimento | ||

| Distanza tra gli stampi inadeguata | Aumentare la distanza tra gli stampi | |

| Punch Attaccando In Lavoro Pezzo | Pugno sordo e/o matrice | Affilare gli strumenti |

| Distanza tra gli stampi inadeguata | Aumentare la distanza tra gli stampi | |

| Irritante per il pugno | Rimuovere le scorie | |

| Lubrificazione inadeguata | Lubrificare il pezzo da lavorare - Utilizzare Mate Pastiglie eliminatrici (vedi pagina 17) |

|

| Primavera debole | Aumentare lo stripping Sostituire le molle di spogliatura |

|

| Rapid Attrezzo Indossare | Distanza tra gli stampi inadeguata | Aumentare la distanza tra gli stampi |

| Surriscaldamento del punzone | Lubrificare gli utensili | |

| Scarse pratiche di affilatura | Vedere Manutenzione punzone e matrice | |

| Rosicchiare | Alterare la programmazione | |

| Scarsa spogliatura | ||

| Scarso allineamento degli utensili | Riallineare le stazioni Torretta di livello Sostituire i portautensili |

|

| Materiale da punzonare (ad esempio, inossidabile) |

||

| Foglio Precisione | Portaoggetti usurati | Regolare o sostituire Sostituire le superfici di presa |

| Problemi di allineamento | Riallineare il tavolo per premere Controllare i fori della torretta usurati Torretta di livello |

|

| Lumaca Tirando | Magnetismo negli utensili | Smagnetizzare |

| Fori di piccolo diametro** | Vedi sotto | |

| **Le condizioni più comuni per l'estrazione delle lumache sono: fori rotondi da 250 a Diametro .750 (da 6,35 a 19) in materiale spesso da .039 a .078 (da 1 a 2), con taglienti utensili, sfruttando il gioco ottimale e la minima penetrazione nel materiale oliato. Le soluzioni suggerite sono: ●Massimizza la penetrazione dello stampo Utilizzare Slug Free@dies ●Espulsori di proiettili |

||

| Superficie Crepe SU Viso Di Punch | Utensile non correttamente messo a terra | Ruota di levigatura e rettifica per tagli leggeri |

| Deformazione Di Lavoro Pezzo | Strumenti smussati | Affilare punzone e matrice (utilizzare refrigerante durante l'affilatura) |

| Autorizzazione non corretta | Aumentare o diminuire secondo necessità | |

| Nessuna lubrificazione | Lubrificare il foglio | |

| Scarsa spogliatura | Aumentare lo stripping | |

| Programmazione | Riprogrammare la sequenza di punzonatura Il ponte ha colpito grandi aperture |

|

12.0Riepilogo

Questo articolo introduce sistematicamente nove tecniche di punzonatura comunemente utilizzate, compreso Blanking, Arrotondamento degli angoli, Fori di piccolo e grande diametro, Rosicchiare, Taglio, Micro-articolazioni, Intaglio, E punzonatura a grappolo.

Ogni tecnica ha i suoi specifici requisiti di processo e scenari applicativi. Ad esempio:

- Blanking si concentra sulle dimensioni della matrice e sulla nitidezza dei bordi.

- Angolo arrotondamento sottolinea l'importanza di migliorare la produttività e ridurre l'usura dei macchinari.

- Micro-articolazione tecnologia facilita la separazione delle parti dopo la punzonatura.

Selezionando e ottimizzando correttamente queste tecniche, i produttori possono non solo migliorare qualità del prodotto ma anche prolungare la durata degli utensili E ridurre i costi di produzione, contribuendo a processi di stampaggio dei metalli efficienti e precisi.

13.0Domande frequenti (FAQ)

D1: Cos'è la tranciatura e in che cosa differisce dalla punzonatura?

Risposta 1: La tranciatura taglia la parte indesiderata del materiale in fogli, lasciando il materiale rimanente come prodotto finaleAl contrario, la punzonatura rimuove il porzione desiderata dal foglio. Nella cancellazione, la dimensione dello stampo determina le dimensioni del prodotto finale.

D2: Quali sono i vantaggi di uno strumento per l'arrotondamento degli angoli a 4 vie?

A2: Lo strumento a 4 vie può colpire tutti e quattro gli angoli contemporaneamente, riducendo il numero di visite, minimizzare l'usura della macchina, migliorando l'efficienza e eliminando la necessità di stazioni di indice.

D3: Come faccio a determinare la dimensione minima del punzone per i fori piccoli?

A3: La dimensione minima del punzone dipende da tipo e spessore del materiale. Fare riferimento a quelli consigliati rapporti diametro-spessore del punzone. Utilizzando utensili completamente guidati consente di realizzare fori più piccoli con maggiore precisione.

D4: Cos'è il nibbling e quando è consigliabile utilizzarlo?

A4: Forme rosicchianti fori grandi o complessi attraverso una serie di punzoni sovrapposti. È ideale per forme non standard O fori di grande diametro, producendo bordi lisci mentre riduzione del carico della macchina.

D5: Qual è lo scopo della tecnologia delle micro-giunzioni?

A5: Le micro-giunzioni creano piccole connessioni tra le parti punzonate e il materiale di base, consentendo alle parti di rimanere attaccate per una facile manipolazione e in seguito essere separati manualmente senza danni o smarrimenti.

D6: Come posso evitare che il materiale si pieghi durante il taglio?

A6: Utilizzo punzoni ellittici con matrici arrotondate per creare percorsi di taglio più fluidi e ridurre i carichi laterali, impedendo al materiale di piegarsi e migliorare la qualità del taglio.

D7: Come calcolo la forza di punzonatura per la punzonatura a grappolo?

A7: Forza di punzonatura (in tonnellate) =

Lunghezza di taglio totale × Spessore del materiale × Resistenza al taglio.

IL forza massima Dovrebbe non superare 75% della capacità nominale della pressa.