- 1.0Che cos'è la lega di alluminio 6061?

- 2.0Applicazioni comuni della lega di alluminio 6061

- 3.0Confronto della resistenza dell'alluminio 6061 con altre leghe di alluminio

- 4.0Come lavorare la lega di alluminio 6061

- 5.0Come saldare correttamente la lega di alluminio 6061

- 6.0L'alluminio 6061 è adatto per applicazioni strutturali o portanti?

- 7.0L'alluminio 6061 offre una buona resistenza alla corrosione?

- 8.0L'alluminio 6061 può essere anodizzato?

- 9.0Perché scegliere la lega di alluminio 6061 invece della 5052 o 7075?

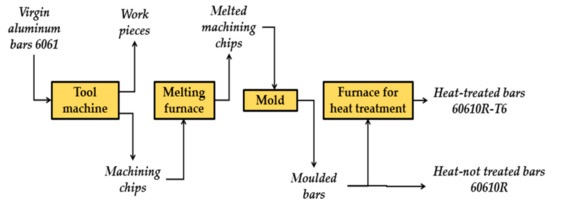

- 10.0Trattamento termico dell'alluminio 6061 (T6, T651)

alluminio 6061 La lega è una delle leghe trattabili termicamente di punta della serie 6000. Designata dall'Aluminum Association (AA) con il numero UNS A96061, è posizionata come una "lega versatile ed economica per uso generale". Con magnesio (Mg) e silicio (Si) come elementi di lega principali, offre un significativo miglioramento della resistenza grazie al trattamento termico, garantendo al contempo un'eccellente resistenza alla corrosione, lavorabilità, saldabilità e formabilità.

Di conseguenza, è una delle leghe di alluminio più utilizzate nelle applicazioni industriali ed è spesso considerata una vera e propria "leghe versatili".

1.0Che cos'è la lega di alluminio 6061?

L'alluminio 6061 è una lega Al-Mg-Si trattabile termicamente (un grado base della serie 6xxx). Utilizza magnesio (Mg) e silicio (Si) come principali elementi di lega, con piccole aggiunte di rame (Cu) e cromo (Cr). Il resto è alluminio (Al).

1.1Perché 6061 è ampiamente preferito

- Proprietà meccaniche bilanciate: resistenza moderata (resistenza alla trazione tipica 200-310 MPa) con buona tenacità. La resistenza può essere notevolmente aumentata tramite trattamento termico T6 per soddisfare i requisiti strutturali generali.

- Eccellente lavorabilità: adatto per taglio, foratura, piegatura e saldatura (TIG e MIG). Funziona bene con le attrezzature per il taglio dell'alluminio e supporta processi di formatura complessi.

- Elevata resistenza alla corrosione: forma uno strato denso di ossido naturale e supporta l'anodizzazione o il rivestimento, rendendolo adatto ad ambienti esterni o umidi.

- Elevato rapporto qualità-prezzo: materie prime facilmente reperibili, tecnologia di lavorazione avanzata e costi inferiori rispetto alle leghe ad alta resistenza come la 7075.

- Caratteristiche di leggerezza: densità di circa 2,7 g/cm³ (un terzo di quella dell'acciaio), ideale per progetti leggeri nei settori aerospaziale, automobilistico e edile.

Le applicazioni includono componenti di macchinari, pannelli architettonici, parti di automobili, raccordi aerospaziali e telai di apparecchiature elettroniche.

1.2Proprietà meccaniche della lega di alluminio 6061

| Proprietà | Unità | Tempra O (ricotto) | T4 Temper (soluzione + invecchiamento naturale) | T6 Temper (soluzione + invecchiamento artificiale) | Appunti |

| Resistenza alla trazione (σb) | MPa | ≥110 | ≥240 | ≥290 | T6 è la condizione ad alta resistenza più comunemente utilizzata |

| Resistenza allo snervamento (σ0.2) | MPa | ≥35 | ≥140 | ≥240 | La resistenza allo snervamento definisce la capacità portante |

| Allungamento (δ5) | % | ≥25 | ≥12 | ≥8 | Valori più alti indicano una migliore duttilità e lavorabilità |

| Durezza Brinell (HB) | – | ≤30 | ≤65 | ≤95 | La durezza è correlata alla difficoltà di taglio |

| Densità (ρ) | g/cm³ | 2.70 | 2.70 | 2.70 | La densità rimane costante in tutte le temperature |

| Modulo elastico (E) | Media dei voti | 69 | 69 | 69 | Indicatore chiave di rigidità per la progettazione strutturale |

1.3Riepilogo delle caratteristiche principali

- Risposta significativa al trattamento termico: la resistenza T6 è più del doppio di quella della tempra O, adatta per componenti strutturali.

- Equilibrio resistenza-duttilità: anche in T6, allungamento ≥8%, supportando applicazioni di piegatura e stampaggio.

- Prestazioni stabili: densità e modulo rimangono invariati in tutte le temperature, semplificando la progettazione ingegneristica.

- Adatto alla lavorazione meccanica: la durezza moderata (HB ≤95 in T6) consente tagli e forature precisi utilizzando attrezzature per il taglio dell'alluminio.

1.4Composizione chimica della lega di alluminio 6061

| Categoria | Elemento | Gamma di contenuti | Appunti |

| Principali elementi di lega | Mg | 0,80–1,20 | Forma la fase di rafforzamento Mg₂Si |

| Sì | 0,40–0,80 | Elemento chiave per il rinforzo mediante trattamento termico | |

| Cu | 0,15–0,40 | Migliora la resistenza e la resistenza alla corrosione | |

| Cr | 0,04–0,35 | Raffinazione del grano e resistenza alla corrosione sotto sforzo migliorata | |

| Impurità (Max) | Fe | ≤0,70 | L'eccesso può ridurre la qualità della superficie e la lavorabilità |

| Mn | ≤0,15 | Controllato per evitare problemi di corrosione | |

| Zinco | ≤0,25 | Impurità residua; mantenuta bassa | |

| Ti | ≤0,15 | Aiuta a perfezionare la struttura del grano | |

| Altre impurità | Singolo ≤0,05, totale ≤0,15 | Garantisce la purezza della lega | |

| Elemento di base | Al | Bilancia | Fornisce proprietà meccaniche primarie |

1.5Note chiave

- Il rapporto Mg+Si ottimizzato consente la precipitazione di Mg₂Si durante il trattamento termico T6 per ottenere un'elevata resistenza.

- Un rigoroso controllo delle impurità (in particolare del ferro) impedisce la formazione di fasi fragili e garantisce una buona lavorabilità e saldabilità.

- La composizione chimica bilanciata costituisce la base per la sua combinazione di resistenza, resistenza alla corrosione e prestazioni di lavorazione.

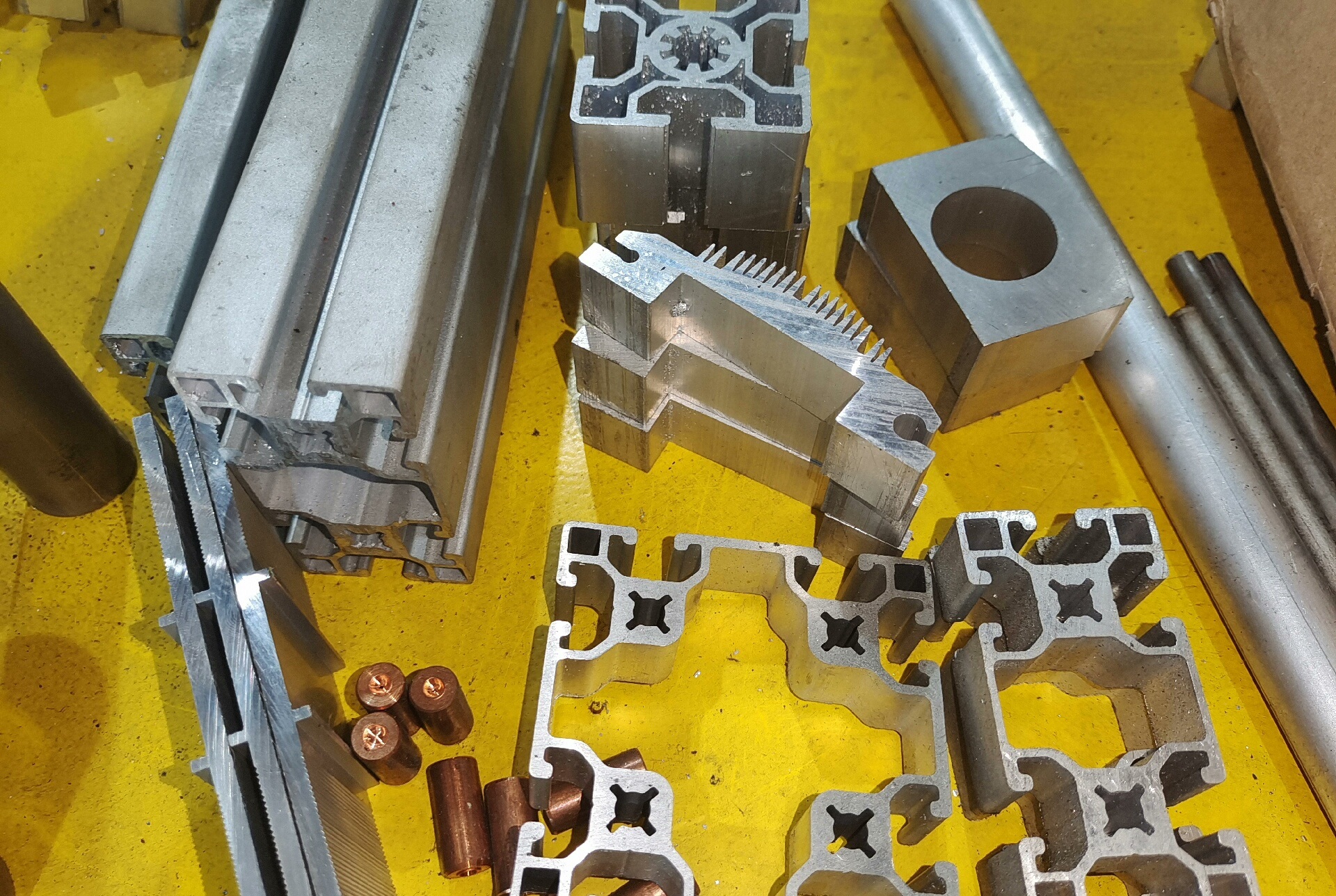

2.0Applicazioni comuni della lega di alluminio 6061

2.1Produzione di macchinari

- Componenti meccanici generali: ingranaggi, alberi, staffe, basi

- Telai per apparecchiature di automazione e gruppi trasportatori

- Parti lavorate su misura prodotte tramite attrezzature di taglio o piegatura; basi per stampi

2.2Materiali da costruzione e da costruzione

- Sistemi di facciate continue, profili per finestre e porte, ringhiere e corrimano

- Telai per verande e pannelli decorativi (adatti per la colorazione anodizzata)

- Componenti strutturali per ponti e strutture pubbliche (leggeri + resistenti alla corrosione per uso esterno)

2.3Industria dei trasporti

- Ricambi per autoveicoli: telai, ruote, supporti motore, radiatori

- Componenti aerospaziali: strutture alari, elementi della fusoliera, portapacchi

- Parti interne per il trasporto ferroviario; rivestimenti antiscivolo per imbarcazioni

2.4Elettronica ed elettrodomestici

- Cornici per dispositivi elettronici: case per PC, supporti per monitor

- Alloggiamenti per elettrodomestici: telai per condizionatori, finiture per frigoriferi

- Dissipatori di calore e componenti di raffreddamento (eccellente conduttività termica e lavorabilità)

2.5Altri campi

- Dispositivi medici: telai per sedie a rotelle, componenti per attrezzature riabilitative

- Articoli sportivi: telai per biciclette, sci, bastoncini da trekking

- Recipienti a pressione e sistemi di tubazioni (adatti per applicazioni a media/bassa pressione)

2.6Logica applicativa

Tutte le applicazioni beneficiano della sua lavorabilità bilanciata, delle sue caratteristiche di leggerezza e della sua resistenza alla corrosione. È particolarmente adatto per lavorazioni ad alta precisione con macchine da taglio e saldatrici per alluminio, il che lo rende una delle leghe multiuso più ampiamente utilizzate.

3.0Confronto della resistenza dell'alluminio 6061 con altre leghe di alluminio

| Lega | Serie | Temperamento comune | Gamma di resistenza alla trazione | Livello di forza | Caratteristiche principali (rispetto a 6061) |

| 1100 | 1xxx | H14 | 95–120 MPa | Molto basso | Resistenza minima; utilizzato per parti decorative o conduttive; eccellente lavorabilità ma scarsa capacità di carico |

| 3003 | 3xxx | H18 | 160–180 MPa | Basso | Leggermente più resistente dell'alluminio puro; buona resistenza alla corrosione; non trattabile termicamente; ideale per parti stampate |

| 5052 | 5xxx | H32 | 210–230 MPa | Basso-Medio | Resistenza prossima a 6061-O/T4; resistenza alla corrosione superiore, soprattutto in ambienti marini; non trattabile termicamente |

| 6061 | 6xxx | T6 | 290–310 MPa | Medio | Trattabile termicamente; resistenza, lavorabilità e costo bilanciati |

| 6063 | 6xxx | T6 | 240–260 MPa | Medio | Resistenza leggermente inferiore; migliore formabilità e saldabilità; ideale per profili estrusi come porte e finestre |

| 7075 | 7xxx | T6 | 480–510 MPa | Molto alto | Lega ad alta resistenza; circa 1,6 volte più resistente di 6061-T6; minore lavorabilità, costo più elevato, moderata resistenza alla corrosione |

| 2024 | 2xxx | T3 | 420–480 MPa | Alto | Maggiore resistenza rispetto al 6061; utilizzato in applicazioni aerospaziali ad alto stress; minore resistenza alla corrosione (richiede rivestimento) |

3.1Conclusioni chiave

- L'alluminio 6061 (in particolare T6) è una lega a media resistenza, notevolmente più resistente delle leghe 1xxx, 3xxx e 5xxx non trattabili termicamente.

- Sebbene abbia una resistenza inferiore rispetto alle leghe 7xxx e 2xxx, offre una lavorabilità (taglio, saldatura, piegatura) e un'efficienza dei costi decisamente migliori e può essere lavorato utilizzando le normali attrezzature per il taglio dell'alluminio.

- Rispetto al 6063, il 6061 offre una maggiore resistenza ed è più adatto per componenti strutturali, mentre il 6063 è ottimizzato per profili estrusi e architettonici.

3.2Guida all'applicazione

- Per componenti strutturali generali: 6061

- Per parti aerospaziali ad alta pressione/carico pesante: 7075/2024

- Per ambienti critici per la corrosione e marini: 5052/5083

4.0Come lavorare la lega di alluminio 6061

4.1Preparazione del materiale

Prima della lavorazione di precisione, la precisione del taglio della materia prima influisce direttamente sul successivo fissaggio e allineamento posizionale.

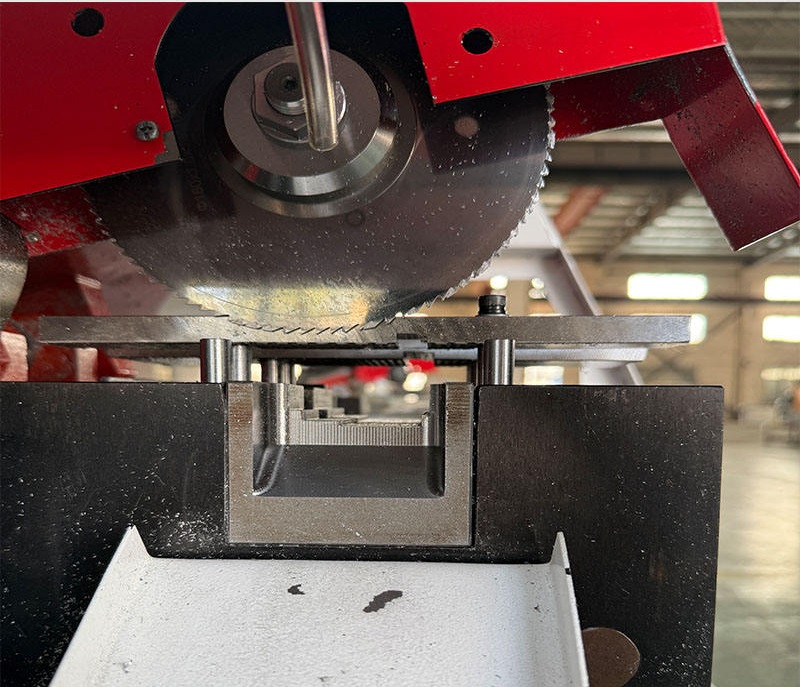

4.2Selezione dell'attrezzatura

Per il taglio preciso di barre, tubi e profili estrusi, un Macchina per il taglio dell'alluminio CNC è essenziale. Rispetto alle seghe convenzionali, i sistemi CNC offrono i seguenti vantaggi:

- Mandrino ad alta velocità (3000–5000 giri/min)

- Alimentazione servocontrollata, mantenendo tolleranze di lunghezza entro ±0,1 mm

- Compatibile con lame in metallo duro ultrasottili (riduce al minimo la perdita di taglio, garantisce superfici di taglio pulite, eliminando spesso la fresatura secondaria)

4.3Raffreddamento e lubrificazione

- Adottare sistemi di microlubrificazione (MQL) combinati con oli da taglio specifici per l'alluminio

- Previene l'adesione dei trucioli sulla lama durante il processo di taglio

4.4Strategia di lavorazione CNC

L'alluminio 6061 tende a essere "morbido e gommoso", il che lo rende soggetto alla formazione di tagliente di riporto (BUE). Pertanto, la strategia di lavorazione si concentra su elevate velocità di taglio, ampio volume di evacuazione del truciolo e geometria di taglio affilata.

Utensili

| Parametro | Specifiche |

| Materiale dell'utensile | Carburo a grana fine (grado YG) |

| Rivestimenti | Preferito: utensili non rivestiti (finitura altamente lucidata/brillante) o rivestiti in DLC; Evitare: TiAlN (rivestimenti contenenti alluminio) |

| Conteggio dei flauti | A 2 o 3 taglienti (per fresatura, fornisce tasche per trucioli più grandi) |

| Angolo dell'elica | ≥45° (migliora la scorrevolezza del taglio e il flusso dei trucioli) |

Parametri di taglio

| Parametro | Gamma/Requisito |

| Velocità di taglio (Vc) | 150–400 m/min (regolabile in base alla rigidità della macchina; sono accettabili velocità più elevate) |

| Avanzamento per dente (fz) | Velocità di avanzamento relativamente elevata (garantisce il taglio anziché lo sfregamento; evita l'incrudimento) |

| Profondità di taglio (ap/ae) | Sgrossatura: sono consentiti tagli pesanti; Finitura: lasciare 0,1–0,2 mm di materiale per passate leggere ad alta velocità |

4.5Sfide e soluzioni chiave

Controllo della deformazione

Il 6061 mantiene notevoli sollecitazioni interne, che causano deformazioni nelle parti con pareti sottili o nei componenti con un elevato rapporto di rimozione del materiale.

- Sequenza di processo: Lavorazione di sgrossatura → Distensione/invecchiamento naturale → Lavorazione di finitura

- Fissaggio: utilizzare ganasce morbide o dispositivi di fissaggio a vuoto durante la finitura (riduce al minimo la deformazione elastica dovuta alle forze di serraggio)

Adesione del truciolo e bordo di riporto

- Requisiti del refrigerante: refrigerante emulsionato ad alta pressione e alta portata (concentrazione 8–10%)

- Funzioni: raffreddamento, assistenza all'evacuazione dei trucioli, riduzione del taglio/compattazione dei trucioli nelle scanalature

Finitura superficiale

L'alluminio 6061 è particolarmente adatto all'anodizzazione. Processo standard:

- Sabbiatura post-lavorazione (maschera i segni degli utensili)

- Trattamento di anodizzazione:

- Tipo II: Anodizzazione naturale/colorata

- Tipo III: Anodizzazione dura (migliora la resistenza all'usura e l'estetica)

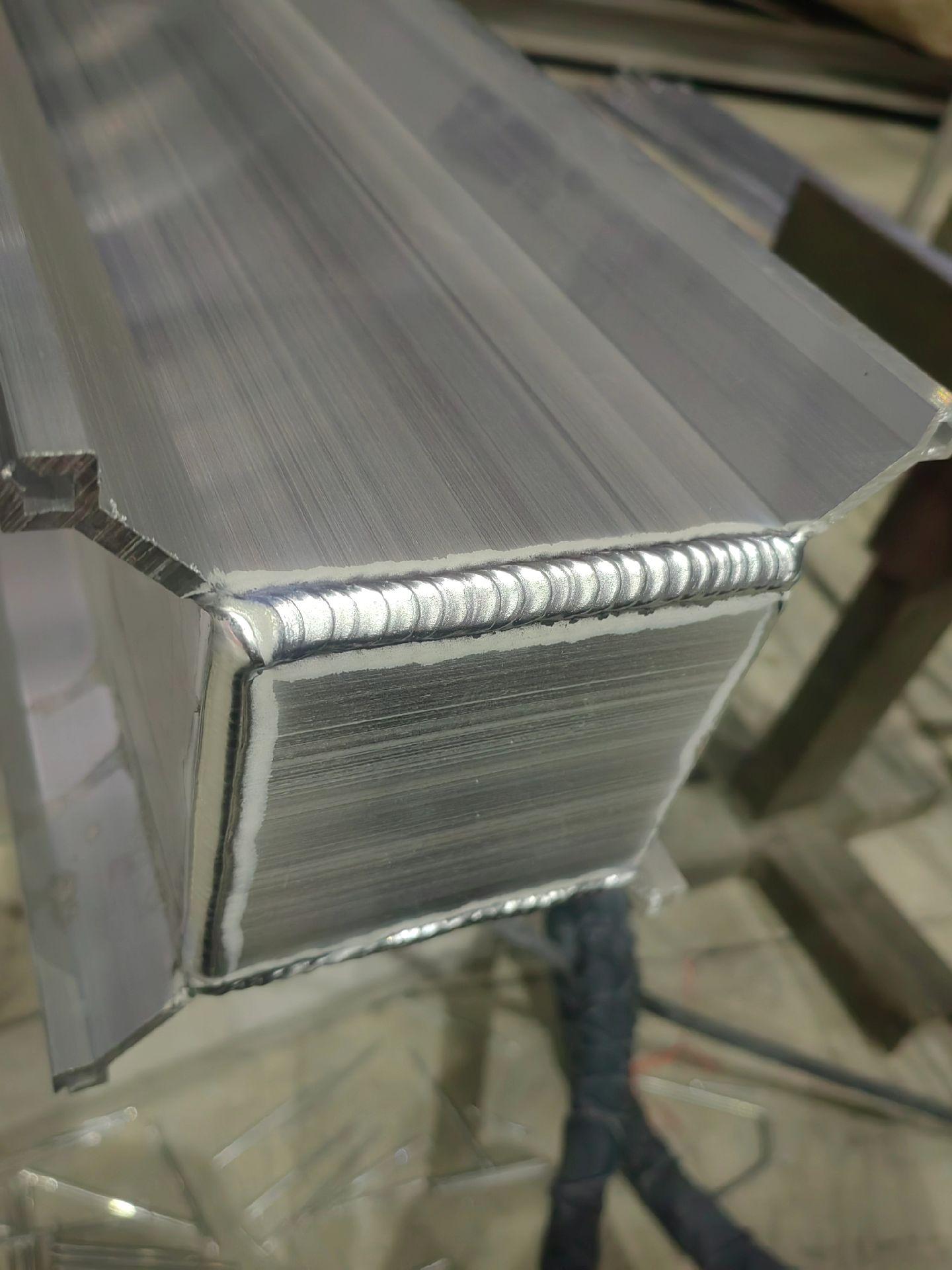

5.0Come saldare correttamente la lega di alluminio 6061

5.1Preparativi essenziali prima della saldatura

- Pulizia della superficie: rimuovere lo strato di ossido (Al₂O₃) dall'area del giunto utilizzando una spazzola metallica in acciaio inossidabile o carta abrasiva, quindi pulire l'olio o i contaminanti con acetone o alcol per prevenire porosità e mancanza di fusione.

- Scelta del metallo d'apporto: preferire ER5356 (migliore resistenza alle crepe) o ER4043 (migliore fluidità) per abbinare la chimica Mg-Si del 6061.

- Requisiti di preriscaldamento: preriscaldare a 80–120°C per spessori di piastra superiori a 6 mm; le sezioni sottili (≤6 mm) in genere non richiedono preriscaldamento per evitare distorsioni termiche.

- Scelta dell'attrezzatura: si consiglia la saldatura TIG (GTAW) o MIG (GMAW); è da evitare la saldatura ad arco con metallo schermato.

5.2Parametri chiave di saldatura (valori di riferimento)

| Metodo di saldatura | Spessore (mm) | Corrente (A) | Tensione (V) | Gas di protezione | Velocità di saldatura (mm/min) |

| TIG | 1–3 | 60–100 | 10–14 | Ar puro, 8–12 L/min | 50–100 |

| TIG | 4–8 | 100–150 | 14–18 | Ar puro, 10–15 L/min | 80–120 |

| MIG | 3–12 | 120–200 | 18–24 | Ar puro, 15–20 L/min | 100–150 |

5.3Linee guida per le operazioni di saldatura

- Gas di protezione: utilizzare argon puro in tutta la saldatura; mantenere una distanza tra l'ugello e il pezzo da saldare di 3–5 mm per evitare infiltrazioni d'aria e porosità.

- Sequenza di saldatura: saldare dal centro verso l'esterno in segmenti utilizzando la saldatura a salti o una sequenza simmetrica per ridurre al minimo le tensioni residue e le distorsioni.

- Tecnica di saldatura: applicare una saldatura a bassa corrente e a corsa rapida per evitare il surriscaldamento, poiché il 6061 è soggetto a cricche a caldo. Ridurre gradualmente la tensione all'estremità della saldatura per riempire completamente il cratere.

- Progettazione dei giunti: preferire giunti di testa o d'angolo; evitare giunti a sovrapposizione, che tendono a intrappolare scorie. Mantenere una distanza tra i giunti di 0,5-1,5 mm.

5.4Trattamento post-saldatura

- Pulizia della superficie: dopo il raffreddamento, rimuovere gli schizzi e ispezionare il giunto per verificare che non vi siano porosità o crepe.

- Protezione dalla corrosione: applicare l'anodizzazione se è richiesta una maggiore resistenza alla corrosione.

- Verifica della qualità: i componenti strutturali critici devono essere sottoposti a test non distruttivi, come l'ispezione con liquidi penetranti.

6.0L'alluminio 6061 è adatto per applicazioni strutturali o portanti?

Conclusione principale: adatto per strutture con carichi medi; non consigliato per applicazioni con carichi estremamente pesanti.

6.1Motivi principali per cui è adatto

- Resistenza adeguata (condizione T6 richiesta): la resistenza alla trazione di 290-310 MPa e la resistenza allo snervamento di circa 240 MPa soddisfano le esigenze della maggior parte delle applicazioni strutturali generali, come telai di attrezzature, staffe e travi secondarie.

- Proprietà meccaniche bilanciate: offre un buon equilibrio tra resistenza e tenacità; migliore resistenza agli urti rispetto alle leghe ad alta resistenza come la 7075, riducendo il rischio di rottura per fragilità.

- Vantaggio della leggerezza: la densità di 2,7 g/cm³ lo rende circa 60% più leggero dell'acciaio, supportando progetti leggeri in applicazioni aerospaziali, automobilistiche e meccaniche.

- Facilità di fabbricazione: buona saldabilità e lavorabilità, compatibile con tagli di precisione e assemblaggi sia imbullonati che saldati per strutture complesse.

6.2Applicazioni tipiche

- Telai per attrezzature meccaniche, travi di supporto per trasportatori, basi per macchine utensili

- Strutture architettoniche come telai di verande, ringhiere per scale e supporti secondari

- Componenti di trasporto, tra cui telai per autoveicoli, supporti per ponti marini e sottostrutture aerospaziali

- Usi strutturali generali come rack, postazioni di lavoro e barriere industriali

6.3Limitazioni e considerazioni

- Non consigliato per: strutture di ponti primari, componenti di carico del nucleo di macchinari pesanti o carrelli di atterraggio aerospaziali, che richiedono leghe ad alta resistenza come 7075 o 2024.

- Requisiti critici:

- Deve essere utilizzato nella tempra T6; le tempre O/T4 non forniscono una resistenza adeguata

- Potrebbe essere necessario un allentamento dello stress dopo la saldatura a causa della riduzione localizzata della resistenza

- Le applicazioni esterne devono essere anodizzate o rivestite per proteggerle dalla corrosione

- Considerazioni sulla progettazione: la progettazione strutturale deve seguire i calcoli dei carichi ingegneristici, evitare la concentrazione di sollecitazioni e incorporare rinforzi ove necessario.

7.0L'alluminio 6061 offre una buona resistenza alla corrosione?

7.1Vantaggi principali nella resistenza alla corrosione

Protezione naturale: sulla superficie si forma naturalmente uno spesso strato di ossido di Al₂O₃, che offre una forte protezione contro gli agenti atmosferici, l'acqua dolce e gli ambienti leggermente alcalini o acidi.

- Composizione della lega ottimizzata: il cromo in tracce migliora la raffinatezza della grana e la resistenza alla corrosione sotto sforzo, riducendo i rischi di corrosione post-lavorazione dovuti a taglio o saldatura.

- Opzioni di protezione avanzate: l'anodizzazione, il rivestimento o la deposizione elettroforetica possono ispessire ulteriormente lo strato protettivo, migliorando significativamente le prestazioni in ambienti esterni o umidi.

7.2Prestazioni e limitazioni ambientali

| Ambiente | Resistenza alla corrosione | Appunti |

| Atmosferico / Acqua dolce | Eccellente senza corrosione significativa a lungo termine | In genere è sufficiente una pellicola di ossido naturale |

| Acidi/alcali delicati (pH 4–9) | Buona resistenza a breve termine | Evitare immersioni prolungate; pulire tempestivamente i contaminanti superficiali |

| Nebbia marina/salina | Moderato; suscettibile alla corrosione puntiforme e interstiziale | L'anodizzazione con sigillatura è essenziale; potrebbero essere preferiti 5052/5083 |

| Acidi forti / mezzi chimici | Povero; facilmente attaccabile | Non consigliato senza rivestimenti specializzati |

8.0L'alluminio 6061 può essere anodizzato?

L'alluminio 6061 può essere anodizzato in modo molto efficace ed è una delle leghe anodizzabili più utilizzate nelle applicazioni industriali. Essendo una lega trattabile termicamente della serie 6000 (sistema Mg-Si), la sua chimica e microstruttura favoriscono la formazione di uno strato di ossido anodico durevole, resistente alla corrosione e all'usura, offrendo al contempo eccellenti possibilità estetiche.

8.1Motivi principali della compatibilità dell'anodizzazione

- Composizione stabile: i contenuti di magnesio (0,8–1,2 wt%) e silicio (0,4–0,8 wt%) sono ben bilanciati, mentre le impurità come ferro (≤0,7 wt%) e rame (≤0,15 wt%) sono controllate per evitare interferenze con la formazione del film di ossido. Ciò garantisce uno strato anodico uniforme e denso.

- Microstruttura favorevole: dopo il trattamento di soluzione e l'invecchiamento artificiale (ad esempio, tempra T6), la struttura del grano diventa uniforme e le particelle di Mg₂Si sono ben distribuite, consentendo un forte legame tra la pellicola anodica e il substrato.

8.2Parametri di processo tipici

| Fase del processo | Parametri chiave |

| Pretrattamento | Pulizia alcalina (5–10% NaOH, 40–60°C, 1–3 min) → Neutralizzazione (10–15% HNO₃, temperatura ambiente, 30 s) → Risciacquo |

| Anodizzazione | Elettrolita di acido solforico (15–20% H₂SO₄), 18–22°C, 12–18 V, 20–60 min |

| Spessore della pellicola | Tipo II: 5–25 µm; anodizzazione dura di tipo III: 50–100 µm |

| Post-trattamento | Sigillatura ad acqua calda o sigillatura con sali di nichel (95–100°C, 15–30 min), tintura facoltativa |

8.3Miglioramenti delle prestazioni dopo l'anodizzazione

- Resistenza alla corrosione: lo strato denso di Al₂O₃ blocca aria, umidità e agenti corrosivi, riducendo il tasso di corrosione del 6061 in ambienti difficili (come l'esposizione marina) a meno di 0,05 mm/anno.

- Durezza superficiale: le pellicole anodizzate tipiche raggiungono 200–300 HV, mentre i rivestimenti anodizzati duri possono raggiungere 400–500 HV, migliorando significativamente la resistenza all'usura per i componenti che richiedono contatti o scorrimenti frequenti.

- Opzioni estetiche: la struttura porosa della pellicola anodica accetta efficacemente i coloranti, offrendo colori stabili e resistenti allo sbiadimento, adatti per applicazioni architettoniche ed elettroniche.

9.0Perché scegliere la lega di alluminio 6061 invece della 5052 o 7075?

L'alluminio 6061 è ampiamente scelto per applicazioni industriali grazie al suo profilo di proprietà bilanciato. Offre una resistenza media ottenibile tramite trattamento termico, un'eccellente lavorabilità e saldabilità, una solida resistenza alla corrosione e un ottimo rapporto qualità-prezzo. Questa combinazione consente al 6061 di offrire ottime prestazioni nella maggior parte delle condizioni di servizio non estreme. Al contrario, il 5052 (non trattabile termicamente) e il 7075 (ultra-resistenza) servono a nicchie applicative più ristrette e non possono soddisfare i requisiti multidimensionali dei progetti di ingegneria generici.

9.1Tabella comparativa delle prestazioni

| Categoria di prestazione | 6061-T6 | 5052-H32 | 7075-T6 | Vantaggio del 6061 |

| Resistenza alla trazione | 310 MPa (45 ksi) | 230 MPa (33 kPa) | 570 MPa (83 ksi) | La resistenza media soddisfa le esigenze strutturali 80% senza l'onere dei costi di una resistenza eccessiva |

| Resistenza allo snervamento | 275 MPa (40 kPa) | 195 MPa (28 ksi) | 500 MPa (73 ksi) | Resistenza stabile e trattata termicamente, adatta a carichi dinamici come i bracci delle sospensioni automobilistiche |

| Resistenza alla corrosione (nebbia salina) | Eccellente (≤0,08 mm/anno) | Superiore (≤0,05 mm/anno) | Moderato, soggetto a cricche da corrosione sotto sforzo | Adeguata resistenza all'esterno/ambiente marino delicato senza pesanti trattamenti protettivi |

| Saldabilità (MIG/TIG) | Eccellente (≈85% mantenimento della resistenza della saldatura) | Buono (≈75%) | Scarso, sensibile alle crepe e richiede una procedura specializzata | Ideale per assemblaggi modulari; non è richiesto alcun trattamento termico post-saldatura |

| Lavorabilità (velocità di taglio) | Buono (≈800 m/min) | Moderato (≈600 m/min, tendenza a irritarsi) | Scarso (≈500 m/min, rapida usura dell'utensile) | Elevata efficienza di lavorazione e basso tasso di scarti per la produzione di massa |

| Trattabilità termica | Sì (T6/T4 con variabilità di forza) | No (solo lavorazione a freddo) | Sì (altissima resistenza in T6) | La regolazione flessibile della resistenza tramite trattamento termico migliora l'adattabilità del design |

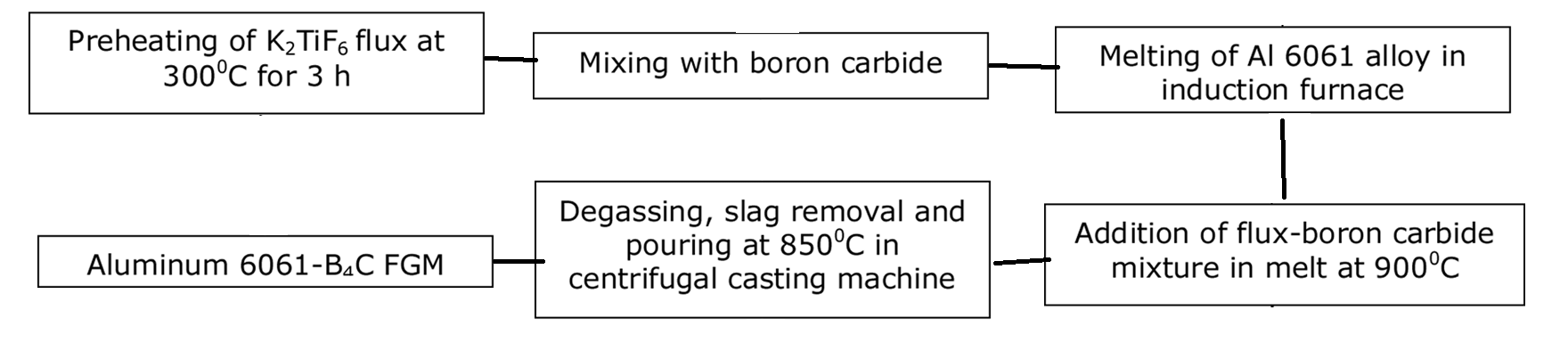

10.0Trattamento termico dell'alluminio 6061 (T6, T651)

Come tipica lega trattabile termicamente della serie 6000, la lega 6061 raggiunge la resistenza attraverso una combinazione di trattamento di solubilizzazione, tempra e invecchiamento. Questo processo favorisce la formazione di precipitati di Mg₂Si, aumentando significativamente la resistenza e la durezza, pur mantenendo la lavorabilità e la resistenza alla corrosione. T6 e T651 sono gli stati statici più comuni: T6 massimizza la resistenza, mentre T651 privilegia la stabilità dimensionale.

10.1Principi fondamentali del trattamento termico

- Trattamento di soluzione: la lega viene riscaldata ad alta temperatura per sciogliere Mg₂Si e altri precipitati nella matrice di alluminio, formando una soluzione solida sovrasatura uniforme.

- Tempra rapida: il raffreddamento rapido blocca lo stato sovrasaturo e previene la precipitazione prematura, consentendo il successivo indurimento per invecchiamento.

- Invecchiamento (naturale o artificiale): la precipitazione controllata di particelle fini e disperse di Mg₂Si rafforza la lega bloccando le dislocazioni.

Nota: la temperatura e il tempo devono essere controllati con precisione per evitare il surriscaldamento (ingrossamento dei grani) o l'invecchiamento insufficiente (resistenza insufficiente).

10.2Processi di trattamento termico T6 e T651

Tempra T6 (trattamento di soluzione + invecchiamento artificiale) — Massima resistenza

Adatto per componenti strutturali che richiedono elevata capacità di carico.

| Fase del processo | Parametri chiave | Scopo |

| Pretrattamento | Pulizia alcalina (5–10% NaOH, 40–60°C, 1–3 min) → Neutralizzazione (10% HNO₃, 30 s) | Rimuovere olio e ossido per garantire un trattamento uniforme della soluzione |

| Trattamento della soluzione | 530–540°C (±5°C), 1–2 ore (1 ora per ≤20 mm; 1,5–2 ore per 20–50 mm) | Sciogliere completamente Mg₂Si e ottenere una soluzione sovrasatura |

| Tempra | Tempra in acqua (≤30°C), immersione entro 10 s, velocità di raffreddamento ≥150°C/min | Preservare lo stato sovrasaturo |

| Invecchiamento artificiale | 170–175°C (±3°C), 8–12 ore | Precipitazioni controllate per raggiungere la massima intensità |

| Raffreddamento | Raffreddare ad aria fino a temperatura ambiente | Stabilizzare la distribuzione del precipitato |

Proprietà meccaniche tipiche per 6061-T6 (secondo ASTM B221):

- Resistenza alla trazione: 310 MPa (45 ksi)

- Limite di snervamento: 275 MPa (40 ksi)

- Allungamento (50 mm): 17%

- Durezza Brinell: 95 HB

Tempra T651 (soluzione + allungamento per alleviare lo stress + invecchiamento artificiale) — Elevata stabilità dimensionale

T651 è una versione ottimizzata di T6. Dopo la tempra, viene aggiunta una fase di stiramento per eliminare le tensioni residue, ideale per componenti di precisione come estrusioni aerospaziali e sistemi di guide meccaniche.

| Fase del processo | Parametri chiave | Scopo |

| Pretrattamento → Trattamento in soluzione → Tempra | Identico a T6 | Raggiungere la sovrasaturazione per l'invecchiamento |

| Stretching antistress | Allungamento a trazione di 1–3% (1–2% per estrusioni, 2–3% per piastre); 5–10 mm/min | Rilasciare lo stress residuo indotto dalla tempra e ridurre al minimo la deformazione |

| Invecchiamento artificiale | Uguale a T6 (170–175°C, 8–12 ore) | Raggiungi la massima resistenza con una stabilità migliorata |

| Raddrizzamento | Piccola correzione se necessario | Mantenere strette tolleranze dimensionali (ad esempio, rettilineità ≤0,1 mm/m) |

Vantaggi del T651:

- Stress residuo ≤50 MPa (oltre 60% inferiore a T6)

- Eccellente stabilità dimensionale; distorsione di lavorazione ≤0,05 mm/m

- Elevata uniformità delle proprietà meccaniche, con variazione ≤5% tra le sezioni

10.3Differenze chiave tra T6 e T651

| Categoria | T6 | T651 |

| Differenza di processo | Nessun allungamento antistress | Include 1–3% di allungamento dopo tempra |

| Stress residuo | Alto (≈120–150 MPa) | Molto basso (≤50 MPa) |

| Stabilità dimensionale | Moderato; incline alla distorsione | Eccellente; adatto per lavorazioni meccaniche di precisione |

| Applicazioni tipiche | Componenti strutturali generali (staffe, alloggiamenti, tubi) | Parti di precisione (forme aerospaziali, guide per macchine) |

| Tempo di produzione | Più corto | Più lungo grazie allo stretching e al raddrizzamento |

| Costo | Linea di base (1.0) | Superiore (1,2–1,3) |

Riferimento:

titanium.com/alloys/aluminum-alloys/aluminum-alloy-6061/

asm.matweb.com/search/specificmaterial.asp?bassnum=ma6061t6