परिचय: ट्यूब एंड फॉर्मिंग का महत्व

आधुनिक विनिर्माण में, कनेक्शन विश्वसनीयता और संरचनात्मक अखंडता सिस्टम सुरक्षा और प्रदर्शन के लिए आवश्यक हैं। ट्यूब एंड फॉर्मिंग दोनों को सुनिश्चित करने में महत्वपूर्ण भूमिका निभाता है।

ट्यूब बेंडिंग या कॉयलिंग प्रक्रियाओं के विपरीत, जो कई लोगों के लिए अधिक परिचित है, ट्यूब एंड फॉर्मिंग ट्यूब की ज्यामिति को आकार देने पर केंद्रित है खुला छोरइसका उद्देश्य कनेक्शन सुधार से आगे बढ़कर सीलिंग, रिसाव की रोकथाम, संरेखण और संरचनात्मक सुदृढ़ीकरण को भी शामिल करता है।

सर्वव्यापी अनुप्रयोग: आपके वाहन की ब्रेक लाइन से लेकर कार्यालय में तांबे की रेफ्रिजरेशन ट्यूब तक एचवीएसी प्रणालियों, और यहां तक कि चिकित्सा उपकरणों में गैस आपूर्ति लाइनों में, ट्यूब अंत बनाने अनगिनत औद्योगिक और रोजमर्रा के परिदृश्यों में मौजूद है।

1.0ट्यूब एण्ड फॉर्मिंग क्या है?

ट्यूब एंड फॉर्मिंग एक धातुकर्म प्रक्रिया है जो कनेक्शन, सीलिंग, प्रतिधारण या फीचर एकीकरण जैसे कार्यों का समर्थन करने के लिए ट्यूब के अंत को फिर से आकार देती है। इसमें यांत्रिक या हाइड्रोलिक बल का उपयोग करके ट्यूब के उद्घाटन के स्थानीयकृत प्लास्टिक विरूपण शामिल है, इसके व्यास, क्रॉस-सेक्शनल प्रोफ़ाइल या टर्मिनल आकार को बदलना।

ट्यूब बेंडिंग के विपरीत, ट्यूब एंड फॉर्मिंग ट्यूब के रूटिंग को नहीं बदलता है, बल्कि खुले सिरे पर सटीक फॉर्मिंग पर ध्यान केंद्रित करता है। इस तकनीक का व्यापक रूप से ऑटोमोटिव एग्जॉस्ट सिस्टम, हाइड्रोलिक लाइन, एचवीएसी डक्टिंग, फर्नीचर संरचनाओं और एयरोस्पेस ईंधन लाइनों जैसे उद्योगों में उपयोग किया जाता है।

मुख्य विशेषताएं:

- प्रसंस्करण क्षेत्र: ट्यूब के अंतिम भाग तक ही सीमित

- प्रक्रिया प्रकार: प्लास्टिक विरूपण तकनीक (ठंडी या गर्म संरचना)

- सामग्री संगतता: कम कार्बन स्टील, स्टेनलेस स्टील, तांबा, एल्यूमीनियम, टाइटेनियम मिश्र धातु और यहां तक कि पीपी और पीवीसी जैसे थर्मोप्लास्टिक्स के साथ काम करता है

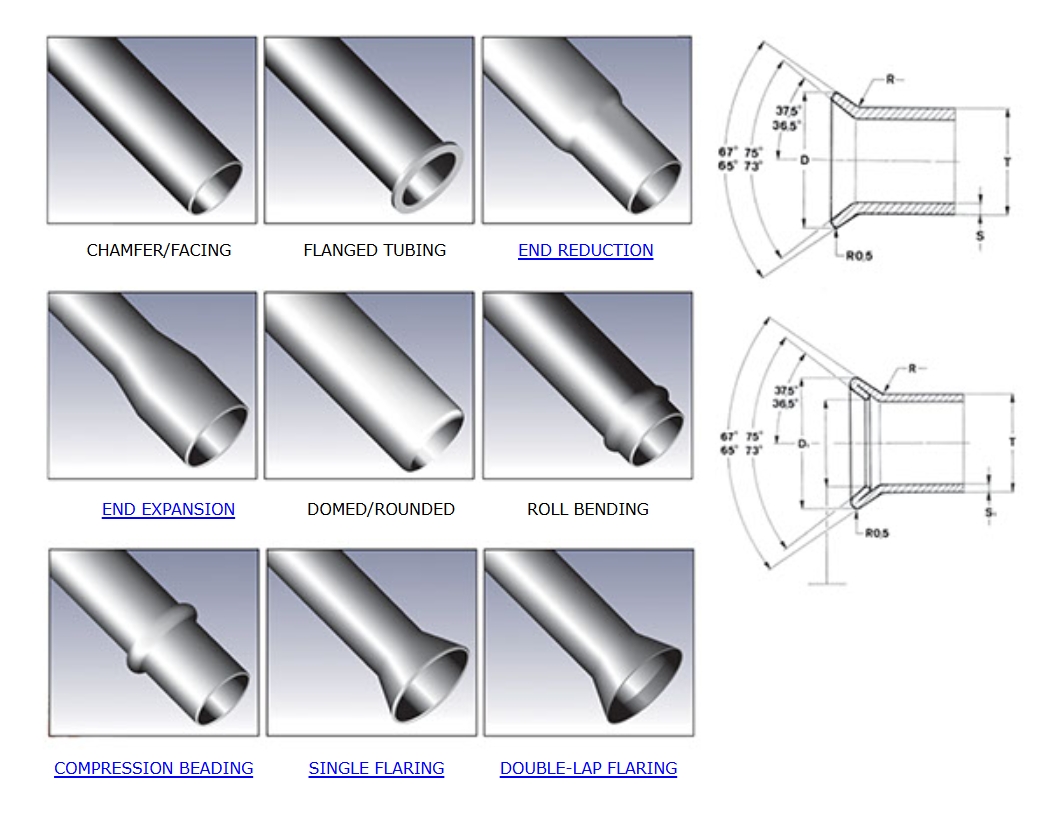

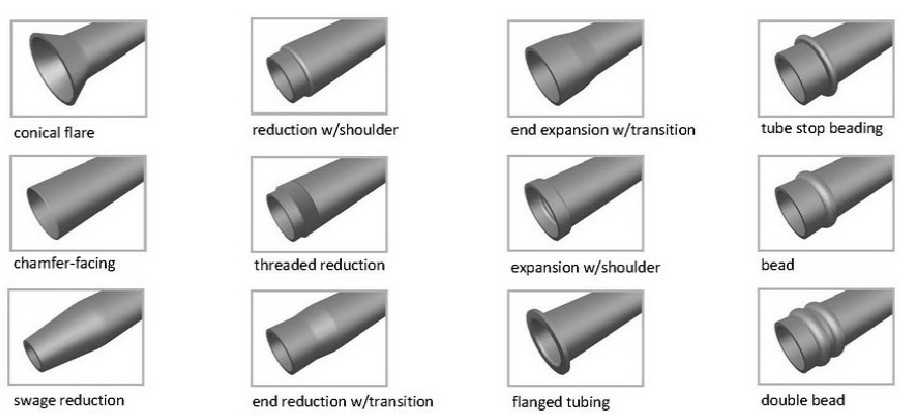

2.0ट्यूब एंड फॉर्मिंग के प्रकार और संरचनात्मक वर्गीकरण

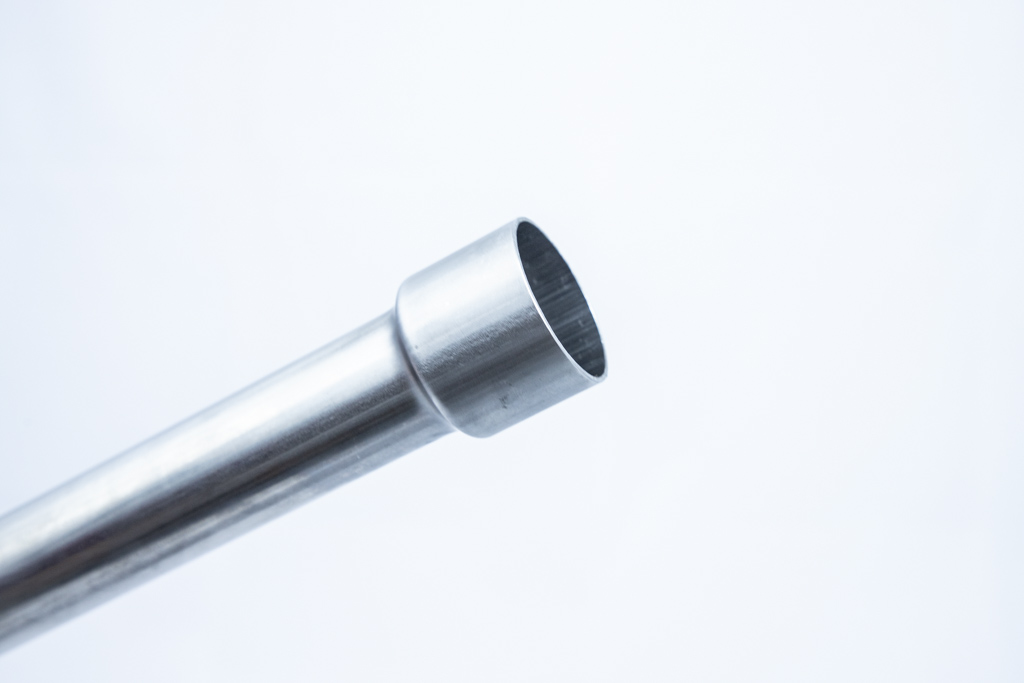

2.1कमी:

सम्मिलन फिट, संरचनात्मक स्टॉप या थ्रेडेड कनेक्शन के लिए उपयोग किया जाता है।

सामान्य उपकरण: ट्यूब एंड स्वेजिंग मशीन, ट्यूब नेकिंग मशीन

- कंधे में कमी: अपचयन के बाद एक स्टेप बनता है, जो नेस्टिंग के लिए या यांत्रिक रोक के रूप में उपयोगी होता है।

- सुचारू कमी: एक परिभाषित कंधे के बिना एक पतला संक्रमण, स्लिप-फिट कनेक्शन के लिए उपयुक्त।

- थ्रेडेड कमी: फिटिंग संलग्नता के लिए बाह्य धागे बनाने के लिए कटे हुए सिरे को मशीन से तैयार किया जाता है।

2.2फ्लेयरिंग एवं विस्तार:

सीलबंद जोड़ बनाने, फिटिंग को जोड़ने, या आकार परिवर्तन को सक्षम करने के लिए डिज़ाइन किया गया।

सामान्य उपकरण: ट्यूब एंड फ्लेयरिंग मशीन, ट्यूब एक्सपैंडिंग मशीन, रोटरी एंड फॉर्मिंग मशीन

- मानक फ्लेयर: विशिष्ट 37° या 45° फ्लेयर ज्यामिति, हाइड्रोलिक और उच्च दबाव तरल प्रणालियों में व्यापक रूप से उपयोग की जाती है।

- कंधे वाला फ्लेयर: फ्लेयर संरचना में संयुक्त स्थिरता के लिए एक कंधा भी शामिल होता है।

- बेलमाउथ (20°/37°/45°): मार्मोन या एसएई फिटिंग के साथ कनेक्शन के लिए पतला फ्लेयर्स।

- ऑफसेट फ्लेयर: फ्लेयर केंद्र से हटकर बनता है, जो अक्सर ईंधन फ़नल जैसे अनियमित घटकों में देखा जाता है।

- गोलाकार भड़कना: ट्यूब का अंत गुंबद के आकार का होता है, जिससे बॉल-स्टाइल सॉकेट कनेक्शन संभव होता है।

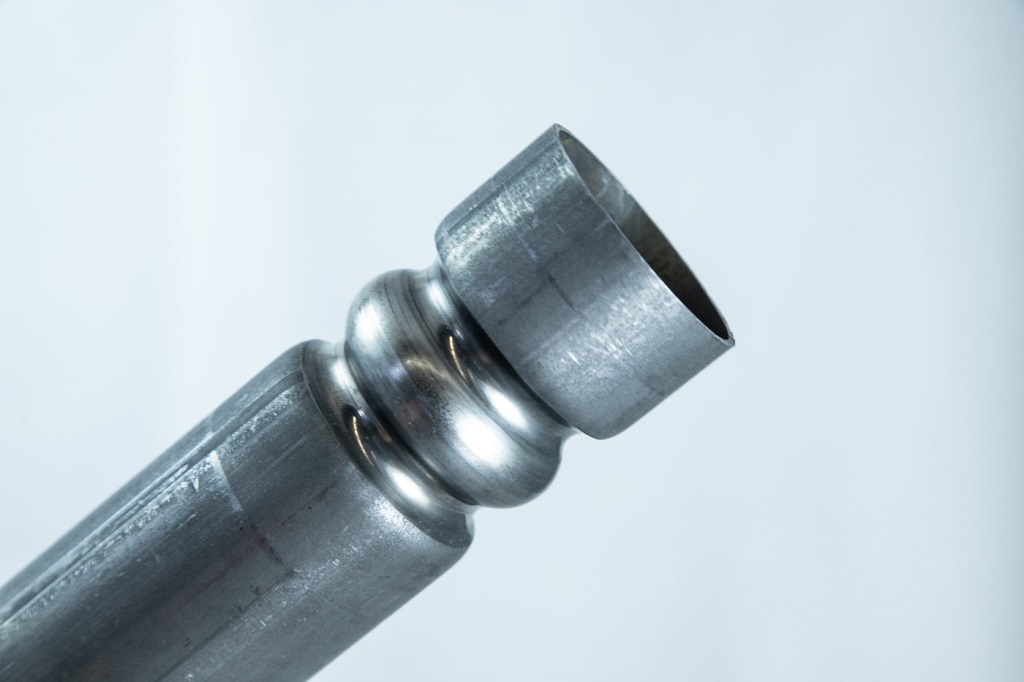

2.3मनका:

मुख्य रूप से नली प्रतिधारण, विरोधी पर्ची, या सीलिंग सुदृढीकरण के लिए।

सामान्य उपकरण: ट्यूब बीडिंग मशीन, रोटरी बीड बनाने की मशीन

- एकल मनका: नली को सील करने और उसे रोकने के लिए ट्यूब के अंत के पास एक गोलाकार रिज।

- डबल मनका: दो समानांतर लकीरें जो दबाव प्रतिरोध और सीलिंग अखंडता को बढ़ाती हैं।

- उलटा मनका: मनका ट्यूब की दीवार के अन्दर की ओर बनता है, जिसका उपयोग आमतौर पर ओ-रिंग या सील लगाने के लिए किया जाता है।

- नोर्मा बॉल / मार्मोन बीड: ऑटोमोटिव निकास प्रणालियों में त्वरित-सील कनेक्शन के लिए डिज़ाइन किया गया।

2.4फ्लैंगिंग:

वेल्डिंग, बोल्ट जोड़ों या यांत्रिक संयोजनों के लिए इंटरफेस बनाने के लिए उपयोग किया जाता है।

सामान्य उपकरण: ट्यूब अंत फ्लैंगिंग मशीन, ट्यूब फ्लेयर बनाने की मशीन

- 90° फ्लैंज: ट्यूब का अंत समकोण पर बाहर की ओर निकला हुआ होता है, जो वेल्डिंग या क्लैंप कनेक्शन के लिए आदर्श होता है।

- शंक्वाकार निकला हुआ किनारा: 20° और 45° के बीच के कोण पर फ्लैंज किया जाता है, आमतौर पर आकार वाले फिटिंग के साथ संयोजन के लिए।

2.5अन्य अंतिम विशेषताएं:

समर्थन कनेक्शन, संरचनात्मक सुदृढ़ीकरण, या विशिष्ट कार्यात्मक आवश्यकताएं।

सामान्य उपकरण: रोटरी एंड फॉर्मिंग मशीन, ट्यूब एंड फेसिंग और चम्फरिंग मशीन

- चम्फर्ड अंत: ट्यूब के किनारों को खुरदरा कर दिया जाता है ताकि गड़गड़ाहट दूर हो जाए और डालने में आसानी हो।

- नूर्लिंग: पकड़ या नली प्रतिधारण में सुधार करने के लिए बाहरी ट्यूब सतह पर महीन बनावट वाला पैटर्न।

- थ्रेडिंग: फिटिंग या वाल्व के साथ कनेक्शन के लिए ट्यूब के अंत में बाह्य धागे लगाए जाते हैं।

- स्लॉट और पायदान: कस्टम भागों के साथ स्थिति निर्धारण, वेल्डिंग या संयोजन के लिए आंशिक कट या खांचे।

- सामना समाप्त: सीलिंग या वेल्डिंग की समतलता सुनिश्चित करने के लिए ट्यूब का अंत ठीक से चौकोर बनाया जाता है।

- सीलिंग या रोक सुविधाएँ: तरल पदार्थ को रोकने या प्रवेश गहराई नियंत्रण के लिए छल्ले या मनका जैसी संरचनाओं का उपयोग किया जाता है।

3.0कोर ट्यूब अंत बनाने के तरीकों का विस्तृत अवलोकन

3.1फ्लेयरिंग:

प्रक्रिया सिद्धांत: ट्यूब के अंत को एक शंक्वाकार डाई या मैन्ड्रेल का उपयोग करके रेडियल रूप से विस्तारित किया जाता है, जिससे एक निर्दिष्ट कोण पर एक फ्लेयर्ड संरचना बनती है, जिससे सील अखंडता या फिटिंग संगतता में सुधार होता है।

प्रक्रिया चरण:

① ट्यूब क्लैम्पिंग → ② मैंड्रेल या कोन सम्मिलन → ③ उपकरण के साथ सामग्री का विस्तार → ④ अंतिम फ्लेयर कोण प्राप्त हुआ

सामान्य तकनीकें:

स्टाम्प फ्लेयरिंग: मानकीकृत फ्लेयर्स (जैसे, ऑटोमोटिव ईंधन लाइनों) के लिए उपयुक्त; उच्च दक्षता और बड़े पैमाने पर उत्पादन के लिए आदर्श

रोटरी फ्लेयरिंग: अनियमित या चौड़े कोण वाले फ्लेयर्स (जैसे, एचवीएसी, बॉल-ज्वाइंट सील्स) के लिए उपयोग किया जाता है; अधिक सटीक गठन

मुख्य पैरामीटर:

विशिष्ट फ्लेयर कोण: 37° (SAE), 45° (JIS), 90° (उच्च दबाव सीलिंग)

दीवार के पतले होने की दर 15% के भीतर होनी चाहिए; एयरोस्पेस-ग्रेड भागों के लिए ≤10%

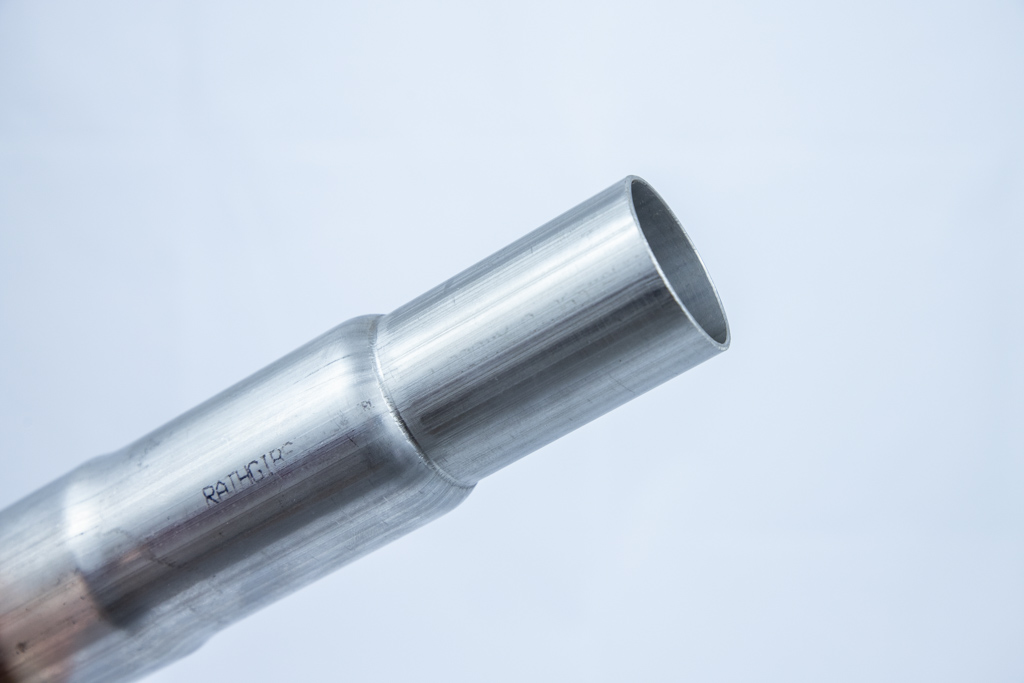

3.2कम करना / स्वैगिंग:

प्रक्रिया सिद्धांत: डाई का उपयोग करके ट्यूब के अंत का रेडियल संपीड़न दीवार की मोटाई में मामूली वृद्धि के साथ बाहरी व्यास को कम करता है। शीत-निर्माण मोटाई में ≤8% की वृद्धि, गर्म-निर्माण 15% तक।

विशिष्ट अनुप्रयोग:

बहु-चरणीय नेस्टिंग: फर्नीचर हैंडरेल, दूरबीन ट्यूबों में आम

नोजल का आकार निर्धारण: नोजल प्रवेश पर प्रवाह को सुव्यवस्थित करने के लिए उपयोग किया जाता है; सामान्य टेपर कोण 12°–15° होता है

3.3फ्लैंगिंग:

बाह्य फ्लैंज: ट्यूब का अंत बाहर की ओर मुड़ा होता है ताकि बोल्ट या सीलबंद असेंबली के लिए फ्लैंज सतह बनाई जा सके। फ्लैंज की ऊंचाई आम तौर पर दीवार की मोटाई के 1.2 से 2 गुना तक होती है।

आंतरिक निकला हुआ किनारा: ओ-रिंग सील के लिए नाली बनाने के लिए अंत को अंदर की ओर घुमाया जाता है। नाली की गहराई ओ-रिंग व्यास से सटीक रूप से मेल खानी चाहिए (±0.05 मिमी के भीतर सहनशीलता की सिफारिश की जाती है)।

3.4ग्रूविंग:

प्रक्रिया सिद्धांत: रोलर्स दबाव डालकर ट्यूब की दीवार में एक सममित नाली बनाते हैं, जिसका उपयोग अक्सर क्लैंप-प्रकार के जोड़ों या सील प्लेसमेंट के लिए किया जाता है।

उद्योग मानक:

एनएफपीए 1963 (अग्निशमन नली युग्मन): नाली की गहराई 1.2±0.1 मिमी, चौड़ाई 2.0±0.2 मिमी

तीन-रोलर मशीनें ±0.05 मिमी सटीकता प्राप्त करती हैं; एकल-रोलर प्रणालियों (±0.15 मिमी) से बेहतर

डिज़ाइन नोट्स:

तनाव संकेन्द्रण और दरार से बचने के लिए न्यूनतम नाली मूल त्रिज्या ≥0.3×दीवार मोटाई होनी चाहिए

3.5सहायक निर्माण तकनीकें

अंत झुकना: ट्यूब के अंत में 15°–30° का हल्का मोड़, आमतौर पर निकास मार्ग या निकासी समायोजन के लिए उपयोग किया जाता है।

समतलीकरण एवं समापन: ट्यूब के सिरे को डाई का उपयोग करके चपटा और सील किया जाता है; अक्सर फर्नीचर के पैरों या डिस्प्ले संरचनाओं में इसका उपयोग किया जाता है। पर्याप्त मजबूती के लिए चपटा करने की लंबाई कम से कम 3× ट्यूब व्यास होनी चाहिए।

चैम्फरिंग और डेबरिंग: सील को नुकसान या तनाव निर्माण को रोकने के लिए ट्यूब के सिरों को चैम्फर किया जाना चाहिए। अनुशंसित कोण: 45°; गहराई: 0.2–0.5 मिमी।

3.6ट्यूब एंड फॉर्मिंग और ट्यूब बेंडिंग के बीच मुख्य अंतर

परिभाषा परिप्रेक्ष्य:

ट्यूब अंत गठन: स्थानीयकृत प्लास्टिक विरूपण के माध्यम से ट्यूब के खुले सिरे की ज्यामिति को बदलने पर ध्यान केंद्रित करता है। यह प्रक्रिया कनेक्शन, सीलिंग, पोजिशनिंग या एकीकरण जैसे कार्यों का समर्थन करने के लिए व्यास, क्रॉस-सेक्शन या टर्मिनल सुविधाओं को पुनः आकार देती है।

ट्यूब झुकाव: ट्यूब के समग्र पथ या आकार को बदलता है, वक्र या कोणीय विक्षेपण बनाता है। प्राथमिक लक्ष्य स्थापना या स्थानिक लेआउट आवश्यकताओं के अनुरूप ट्यूब के मार्ग को बदलना है।

गठन क्षेत्र:

ट्यूब अंत गठन: ट्यूब के केवल स्थानीयकृत अंतिम भाग पर कार्य करता है, आमतौर पर उद्घाटन से कुछ मिलीमीटर से सेंटीमीटर के भीतर। कार्यात्मक अंत विशेषताओं का उत्पादन करने के लिए गठन को कड़ाई से नियंत्रित किया जाता है।

ट्यूब बेंडिंग: ट्यूब की लंबाई के साथ किसी भी भाग पर लागू होता है, जिससे उसका स्थानिक अभिविन्यास बदल जाता है। इसमें आम तौर पर लंबे खंड शामिल होते हैं और ट्यूब के पूरे मार्ग को प्रभावित करते हैं।

उद्देश्य और कार्यात्मक अंतर:

ट्यूब अंत गठन: ट्यूब के अंत के कनेक्शन प्रदर्शन को बेहतर बनाने का लक्ष्य। सामान्य लक्ष्यों में शामिल हैं:

- जगमगाता हुआ सम्मिलन और सील करने के लिए

- कमी संभोग और स्टॉप के लिए

- फ्लैंगिंग बोल्ट या वेल्डेड कनेक्शन के लिए

- ग्रूविंग क्लैंप प्लेसमेंट के लिए

ये विशेषताएं सीलिंग, रिसाव रोकथाम, संरेखण और संरचनात्मक सुदृढ़ीकरण को बढ़ाती हैं।

ट्यूब झुकाव: ट्यूबिंग पथ को पुनर्निर्देशित करने और स्थापना वातावरण को फिट करने के लिए अभिप्रेत है। यह बाधाओं से बचने में मदद करता है और जटिल स्थानिक विन्यास का समर्थन करता है।

4.0ट्यूब एंड फॉर्मिंग मशीन क्या है?

ट्यूब एंड फॉर्मिंग मशीन एक उपकरण है जिसे ट्यूब के खुले सिरों पर आकार देने के कार्य करने के लिए डिज़ाइन किया गया है - जैसे कि संपीड़न, फ्लेयरिंग, रिड्यूसिंग, फ्लैंगिंग, चैम्फरिंग, रोलिंग और क्लोजिंग। इसका प्राथमिक लक्ष्य ट्यूब के सिरे पर सीलिंग प्रदर्शन, कनेक्शन विश्वसनीयता और संरचनात्मक ताकत में सुधार करना है।

सामान्य गठन विधियाँ

| गठन विधि | विवरण |

| जगमगाता हुआ | आसान प्रविष्टि और सील के लिए ट्यूब के अंत को घंटी के आकार में विस्तारित करता है। |

| कमी | छोटे घटकों के साथ संयोजन के लिए ट्यूब के अंतिम व्यास को संकीर्ण करता है। |

| बीडिंग | ताकत बढ़ाने या सीलिंग रिंग को समायोजित करने के लिए ट्यूब के अंत में एक उभरा हुआ फ्लैंज या मनका बनाता है। |

| चम्फरिंग | ट्यूब के किनारे को चिकना करने और संयोजन को आसान बनाने के लिए गड़गड़ाहट को हटाता है। |

| समापन | ट्यूब के अंत को सील करता है, आमतौर पर निकास प्रणाली या तरल पदार्थ के रोकथाम में उपयोग किया जाता है। |

| ग्रूविंग | यांत्रिक जोड़ों या सीलिंग प्रयोजनों के लिए परिधिगत खांचे या नाली बनाता है। |

मुख्य संरचनात्मक घटक

- मशीन फ्रेम और बेड: संपूर्ण प्रणाली को समर्थन प्रदान करता है तथा परिचालन स्थिरता सुनिश्चित करता है।

- गठन मर जाता है: विशिष्ट प्रक्रियाओं के अनुसार कस्टम-निर्मित, अंतिम ट्यूब आकार का निर्धारण।

- हाइड्रोलिक या सर्वो प्रणाली: सटीक गठन या क्लैम्पिंग बल प्रदान करता है।

- कीलक इकाई: विस्थापन को रोकने के लिए निर्माण के दौरान ट्यूब को सुरक्षित स्थान पर रखता है।

- नियंत्रण प्रणाली (पीएलसी या टच पैनल): प्रोग्रामयोग्य नियंत्रण और पैरामीटर सेटिंग सक्षम करता है।

वर्गीकरण विधियाँ

ड्राइव मैकेनिज्म द्वारा

- हाइड्रोलिक ट्यूब अंत बनाने की मशीन:

उच्च थ्रस्ट प्रदान करता है; मोटी दीवार वाले स्टील या स्टेनलेस स्टील जैसे उच्च प्रतिरोध वाली सामग्रियों को बनाने के लिए उपयुक्त है। फ्लेयरिंग, रिड्यूसिंग, बीडिंग और ग्रूविंग जैसे जटिल संचालन में सक्षम। आमतौर पर ऑटोमोटिव एग्जॉस्ट और औद्योगिक पाइपिंग सिस्टम में उपयोग किया जाता है। - वायवीय ट्यूब अंत बनाने की मशीन:

सरल संरचना और तेज़ प्रतिक्रिया; छोटे व्यास, पतली दीवार वाली ट्यूबों के त्वरित प्रसंस्करण के लिए आदर्श। हल्के घटकों और प्रयोगशाला ट्यूबिंग के लिए अक्सर उपयोग किया जाता है। - सर्वो इलेक्ट्रिक ट्यूब अंत बनाने की मशीन:

उच्च निर्माण परिशुद्धता, उत्तरदायी नियंत्रण, और कम ऊर्जा खपत। उच्च पुनरावृत्ति का समर्थन करता है और स्वचालित लाइनों और परिशुद्धता विनिर्माण के लिए उपयुक्त है।

कार्यस्थानों की संख्या के अनुसार

- एकल-स्टेशन मशीनें:

एकल निर्माण प्रक्रिया जैसे कि फ्लेयरिंग, रिड्यूसिंग या क्लोजिंग के लिए कॉम्पैक्ट डिज़ाइन। छोटे बैच जॉब या मॉड्यूलर उत्पादन चरणों के लिए उपयुक्त। - दोहरे स्टेशन वाली मशीनें:

लगातार दो ऑपरेशन करने में सक्षम (जैसे, रिड्यूसिंग + बीडिंग, फ्लेयरिंग + ग्रूविंग)। कॉम्पैक्ट लेआउट और उत्पादन दक्षता के बीच संतुलन प्रदान करता है। - मल्टी-स्टेशन मशीनें:

एकल सेटअप के साथ अनुक्रम में तीन या अधिक फ़ॉर्मिंग चरणों (जैसे, कम करना + फ़्लेयरिंग + ग्रूविंग + बंद करना) का समर्थन करता है। स्वचालन और आउटपुट को बढ़ाता है, उच्च-मात्रा और जटिल भाग उत्पादन के लिए आदर्श है।

स्वचालन स्तर के अनुसार

- मैनुअल मशीनें: कम लागत और सरल निर्माण। मैन्युअल लोडिंग और संचालन की आवश्यकता है। प्रोटोटाइपिंग, मरम्मत कार्य, या अस्थायी प्रयोगशाला उपयोग के लिए उपयुक्त।

- अर्ध-स्वचालित मशीनें: कोर बनाने की क्रियाएँ स्वचालित हैं; मैन्युअल लोडिंग/अनलोडिंग अभी भी आवश्यक है। कम से मध्यम उत्पादन मात्रा के लिए लागत और दक्षता के बीच संतुलन प्रदान करता है।

- पूर्णतः स्वचालित मशीनें: स्वचालित फीडिंग, पोजिशनिंग और डाई-चेंजिंग सिस्टम से लैस। स्टैंडअलोन संचालित किया जा सकता है या बिना देखरेख के, निरंतर प्रसंस्करण के लिए स्वचालित लाइनों में एकीकृत किया जा सकता है - उच्च मात्रा में उत्पादन के लिए आदर्श।

5.0ट्यूब एंड फॉर्मिंग – अक्सर पूछे जाने वाले प्रश्न (FAQ)

ट्यूब अंत बनाने और ट्यूब झुकने के बीच क्या अंतर है?

ट्यूब एंड फॉर्मिंग में ट्यूब के खुले सिरे को आकार देने पर ध्यान केंद्रित किया जाता है, बिना इसके समग्र पथ को बदले। दूसरी ओर, ट्यूब बेंडिंग में ट्यूब के आकार और मार्ग को बदल दिया जाता है।

ट्यूब अंत निर्माण के सामान्य प्रकार क्या हैं?

विशिष्ट प्रकारों में रिडक्शन, फ्लेयरिंग और एक्सपेंशन, बीडिंग, फ्लैंगिंग, तथा चैम्फरिंग, नर्लिंग और थ्रेडिंग जैसी अतिरिक्त विशेषताएं शामिल हैं।

फ्लेयरिंग में प्रयुक्त मानक फ्लेयर कोण क्या हैं?

सामान्य फ्लेयर कोणों में 37° (SAE मानक), 45° (JIS मानक) और 90° (उच्च दबाव सीलिंग के लिए उपयोग किया जाता है) शामिल हैं। प्रत्येक कोण अलग-अलग सीलिंग और कनेक्शन उद्देश्यों को पूरा करता है।

अपचयन प्रक्रिया के विशिष्ट अनुप्रयोग क्या हैं?

रिडक्शन का उपयोग मुख्य रूप से स्लिप-फिट कनेक्शन, मल्टी-स्टेज नेस्टिंग और नोजल शेपिंग के लिए किया जाता है। यह ट्यूब के अंतिम व्यास को कम करता है, अक्सर दीवार की मोटाई में मामूली वृद्धि के साथ।

फ्लेयरिंग और फ्लैंगिंग में क्या अंतर है?

फ्लेयरिंग में ट्यूब के सिरे को बाहर की ओर मोड़कर जोड़ने वाली सतह बनाई जाती है, जो अक्सर वेल्डिंग या बोल्टेड असेंबली के लिए होती है। फ्लैंज एक अधिक मानकीकृत फ्लेयर्ड आकार है जिसे संरचित सीलिंग और स्थापना के लिए डिज़ाइन किया गया है।

ग्रूविंग का प्राथमिक उद्देश्य क्या है?

खांचे ट्यूब की दीवार में एक अवकाश बनाते हैं, जिससे क्लैंप को पकड़ कर या सीलिंग रिंग को स्थापित किया जा सकता है, जिससे संयुक्त सुरक्षा और सीलिंग प्रदर्शन में सुधार होता है।

संदर्भ

gjsteel.com/capabilities/tube-end-forming

proto1mfg.com/2021/07/27/tube-end-forming-ट्यूब-एंड-फॉर्मिंग-प्रकार

www.rs-traut.de/en/products/tube-forming