- 1.0थ्रेड रोलिंग क्या है? परिभाषा, प्रक्रिया और प्रमुख लाभ

- 2.0आधुनिक विनिर्माण में रोल्ड थ्रेड्स के 6 प्रमुख लाभ

- 2.1उच्चतर धागा शक्ति: कटे हुए धागों की तुलना में थकान जीवन 5-10 गुना अधिक

- 2.2स्थिर सटीकता: लंबे समय तक लगातार सहनशीलता

- 2.315%–27% की सामग्री बचत: लागत में स्पष्ट कमी

- 2.4उच्च उत्पादकता: सबसे तेज़ धागा बनाने की प्रक्रिया

- 2.5बेहतर सतह फिनिश: ग्राउंड थ्रेड्स के बराबर

- 2.6व्यापक अनुप्रयोग रेंज: केवल धागे से अधिक

- 3.0क्या रोल किया जा सकता है? धागे के प्रकार, सामग्री और उत्पाद अनुप्रयोग

- 4.0थ्रेड रोलिंग मशीन कैसे चुनें? 3 मुख्य प्रकार + चयन गाइड

- 5.0थ्रेड रोलिंग डाइज़ का इस्तेमाल कैसे करें? लंबी उम्र और ज़्यादा सटीकता के लिए ज़रूरी सुझाव

- 6.0अक्सर पूछे जाने वाले प्रश्न (FAQ): थ्रेड रोलिंग की व्याख्या

- 7.0निष्कर्ष: थ्रेड रोलिंग - कम लागत और उच्च दक्षता के लिए एक सिद्ध विधि

फास्टनरों, एयरोस्पेस घटकों और ऑटोमोटिव पुर्जों जैसे उद्योगों में, धागा उत्पादन की सटीकता और दक्षता सीधे उत्पाद की गुणवत्ता और समग्र लागत को प्रभावित करती है। पारंपरिक धागा काटने की विधियों के परिणामस्वरूप अक्सर अत्यधिक सामग्री की बर्बादी, कम धागे की मजबूती और खराब सतही फिनिश होती है। इसके विपरीत, धागा रोलिंग—एक उन्नत शीत-निर्माण प्रक्रिया—अपने मुख्य लाभों के कारण आधुनिक विनिर्माण में पसंदीदा विकल्प बन गई है: चिप-मुक्त उत्पादन, बेहतर मजबूती और उच्च सटीकता।

1.0थ्रेड रोलिंग क्या है? परिभाषा, प्रक्रिया और प्रमुख लाभ

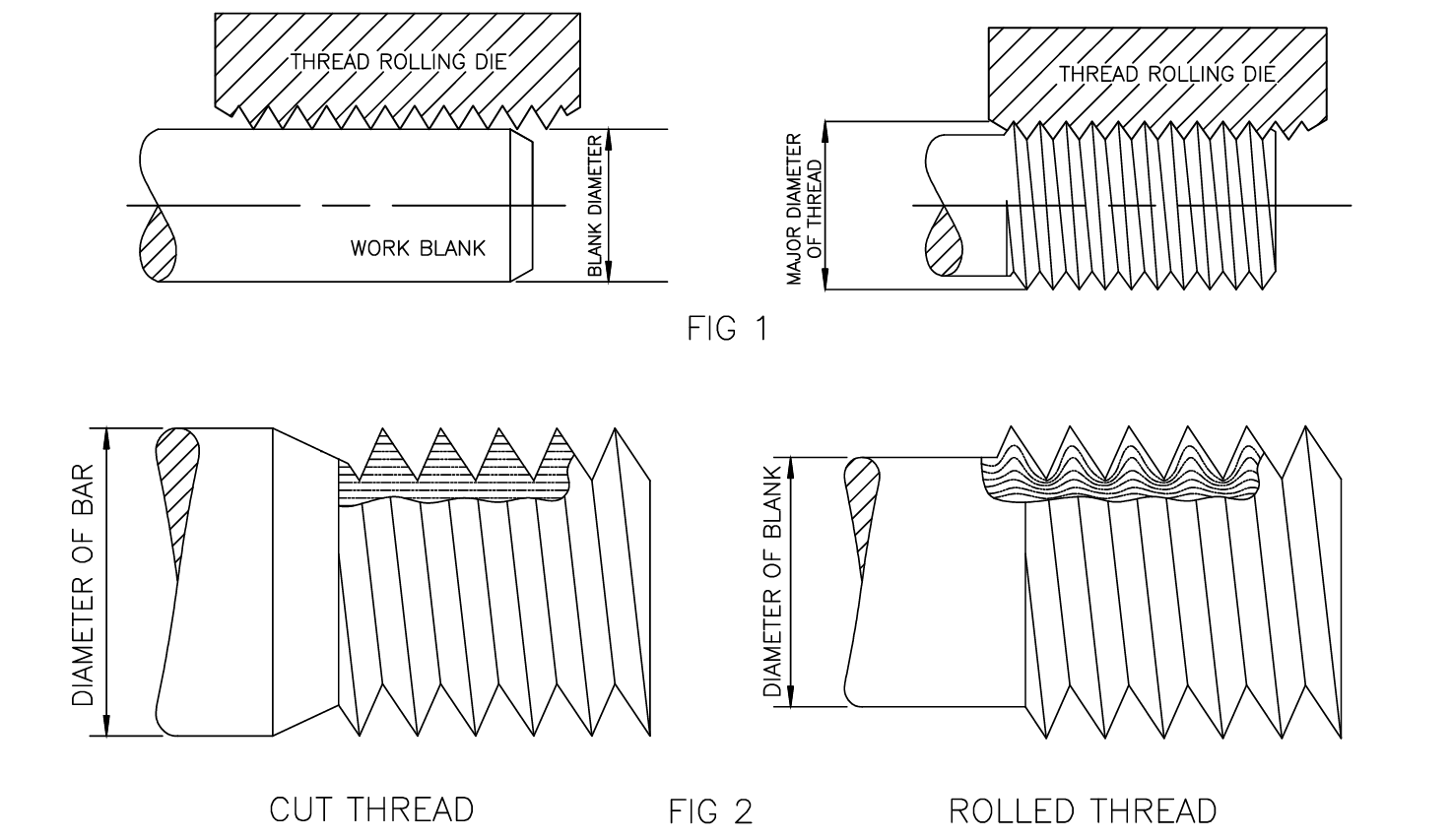

विनिर्माण क्षेत्र के कई पेशेवर अक्सर यह खोजते हैं कि "थ्रेड रोलिंग क्या है?" या "रोल्ड थ्रेड कैसे बनाए जाते हैं?"। मूल सिद्धांत सीधा है: सामग्री को काटने के बजाय, थ्रेड रोलिंग में धातु को विस्थापित करने और आकार देने के लिए कोल्ड फॉर्मिंग का उपयोग किया जाता है।

1.1थ्रेड रोलिंग की परिभाषा:

थ्रेड रोलिंग एक शीत-निर्माण प्रक्रिया है जिसका उपयोग मुख्यतः बाहरी धागे बनाने के लिए किया जाता है, आमतौर पर कमरे के तापमान पर धातु के ब्लैंक पर (विशेष मामलों में गर्म ब्लैंक का विकल्प उपलब्ध है)। कठोर स्टील के डाई का उपयोग करके, जिसमें रिवर्स थ्रेड प्रोफाइल होती है, इस प्रक्रिया में ब्लैंक के घूमने पर दबाव डाला जाता है। यह पदार्थ को प्लास्टिक रूप से प्रवाहित होने के लिए मजबूर करता है: डाई इंप्रेशन थ्रेड रूट बनाता है जबकि विस्थापित धातु बाहर की ओर प्रवाहित होकर शिखा बनाती है, जिसके परिणामस्वरूप एक समान और चिकने धागे बनते हैं।

1.2धागा रोलिंग बनाम धागा काटना: मुख्य अंतर

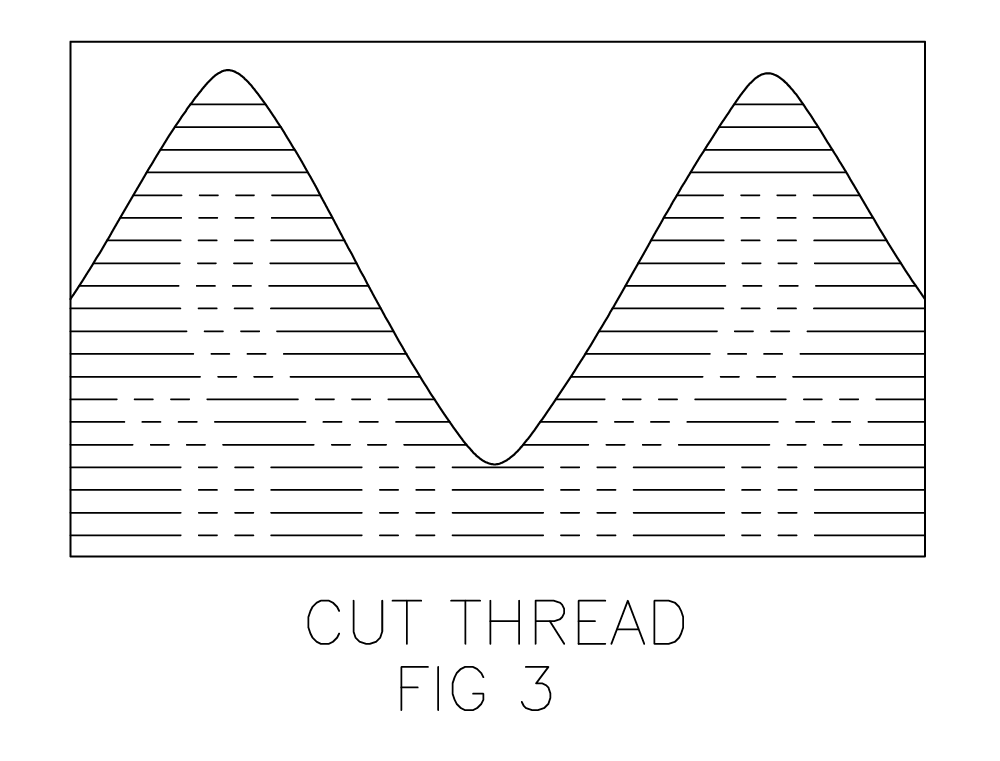

| तुलना पहलू | धागा रोलिंग | धागा काटने |

| गठन विधि | सामग्री का प्लास्टिक विस्थापन (चिप-मुक्त) | सामग्री हटाना (चिप-उत्पादक) |

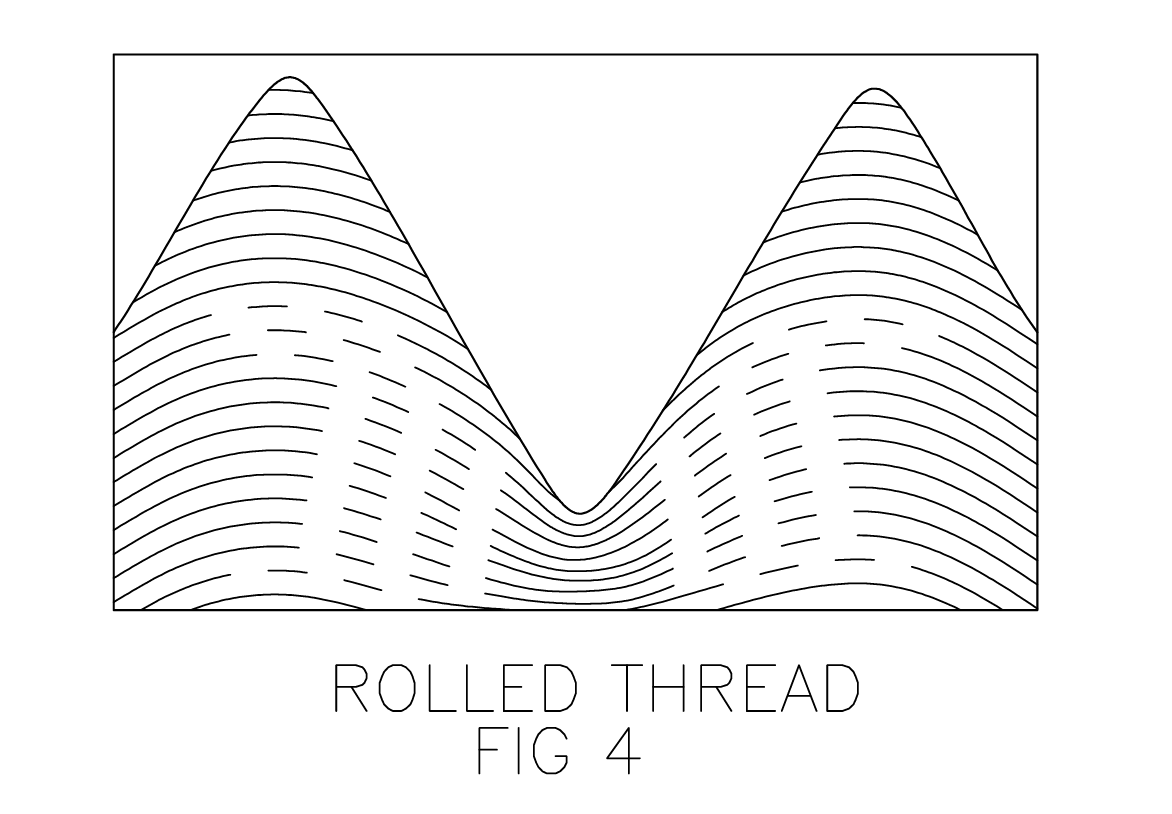

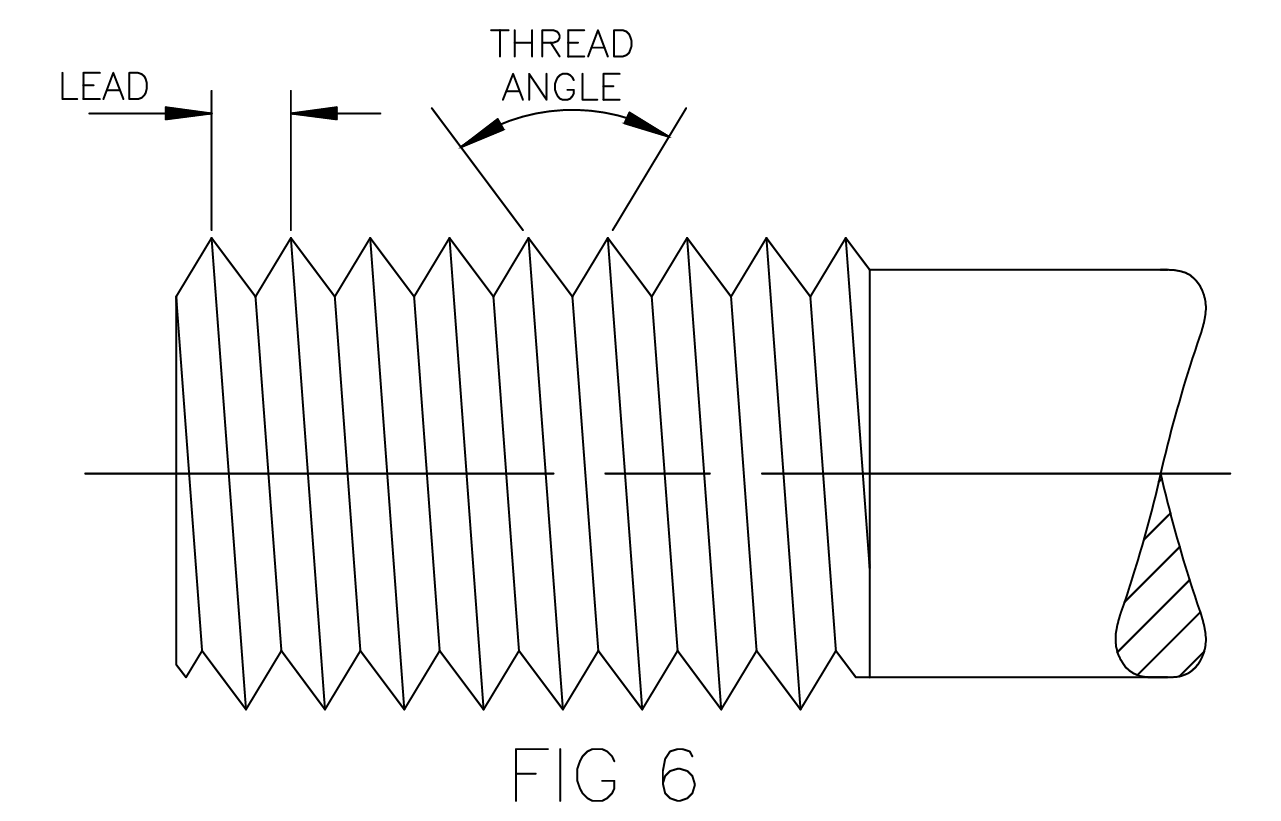

| धागे की मजबूती | बढ़ी हुई तन्यता और थकान शक्ति के लिए शीत-कार्य | अनाज संरचना में कटौती, जिसके परिणामस्वरूप कम ताकत |

| सतह खत्म | रोलिंग द्वारा पॉलिश, चिकनी सतह | औजारों के निशान और गड़गड़ाहट अधिक आम हैं |

| सामग्री उपयोग | 15%–27% बचाता है (कोई बर्बादी नहीं) | चिप्स के रूप में 15% से अधिक बर्बाद |

| उत्पादन क्षमता | उच्च गति, निरंतर गठन | धीमी, एकल-पास कटिंग |

संक्षेप में: धागा काटना है घटाव—सामग्री बर्बाद करना और ताकत कमजोर करना—जबकि धागा रोलिंग है रचनात्मकइससे सामग्री की बचत होगी और धागे अधिक मजबूत बनेंगे।

2.0आधुनिक विनिर्माण में रोल्ड थ्रेड्स के 6 प्रमुख लाभ

"थ्रेड रोलिंग के फ़ायदे" या "रोल्ड थ्रेड्स कटे हुए थ्रेड्स से बेहतर क्यों हैं" जैसे शब्दों की खोज करते समय, निर्माता आमतौर पर इसके वास्तविक मूल्य पर ध्यान केंद्रित करते हैं। उत्पादन आँकड़ों और उद्योग की प्रतिक्रिया के आधार पर, रोल्ड थ्रेड्स के फ़ायदों को मज़बूती, सटीकता, लागत और दक्षता जैसे छह प्रमुख बिंदुओं में संक्षेपित किया जा सकता है।

2.1उच्चतर धागा शक्ति: कटे हुए धागों की तुलना में थकान जीवन 5-10 गुना अधिक

रोलिंग के दौरान, शीत-निर्माण प्रक्रिया के कारण दाने की संरचना कटने के बजाय "निरंतर प्रवाहित" होती है। साथ ही, धागे की जड़ पर अवशिष्ट संपीडन प्रतिबल उत्पन्न होते हैं। ये दोनों प्रभाव रोल्ड धागों के यांत्रिक गुणों को महत्वपूर्ण रूप से बढ़ाते हैं:

- तन्य शक्ति +10%:शीत कार्य कठोरता से सतह घनत्व बढ़ता है, जिससे स्थैतिक तन्यता परीक्षणों में फ्रैक्चर प्रतिरोध में सुधार होता है।

- बेहतर कतरनी प्रतिरोध: निरंतर कण प्रवाह धागे के फिसलन को रोकता है; कतरनी विफलता के लिए कण की सीमाओं का पालन करने के बजाय कण के आर-पार काटने की आवश्यकता होती है।

- बेहतर थकान प्रदर्शन: रोल्ड रूट्स चिकने होते हैं और उन पर औज़ारों के निशान नहीं होते, जिससे स्ट्रेस रेज़र्स नहीं बनते। अवशिष्ट संपीडन स्ट्रेस दरार की शुरुआत में देरी करता है। 260 °C (500 °F) पर भी, थकान शक्ति बरकरार रहती है (गर्म करने के बाद कटे हुए धागे ~25% शक्ति खो देते हैं)।

2.2स्थिर सटीकता: लंबे समय तक लगातार सहनशीलता

रोलिंग में धागे की सटीकता डाई द्वारा निर्धारित होती है, जो तीखे कटिंग किनारों के बजाय व्यापक सतहों पर घिसाव को वितरित करती है, जिससे बार-बार धार लगाने की आवश्यकता कम हो जाती है। यह समय के साथ स्थिर परिशुद्धता सुनिश्चित करता है। प्रमुख नियंत्रित मापदंडों में शामिल हैं:

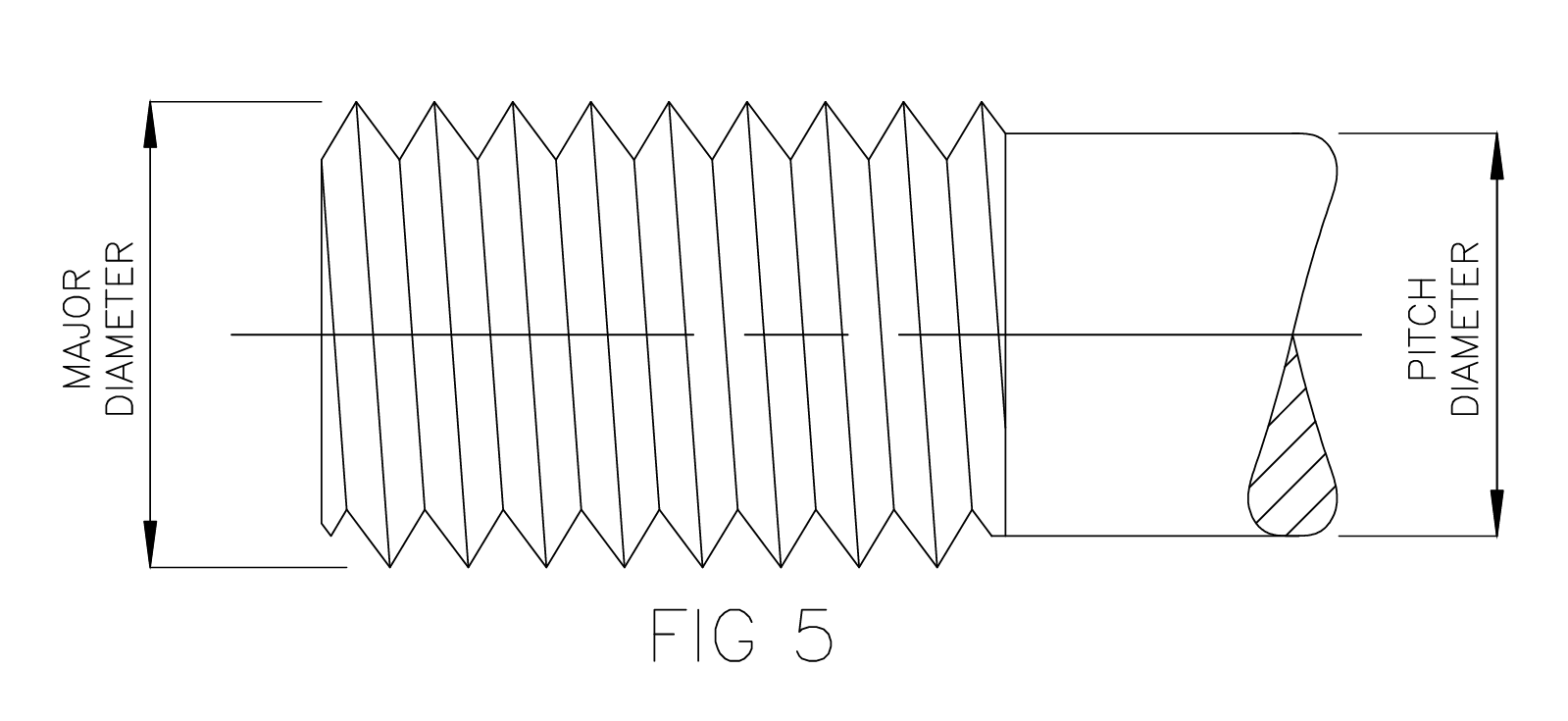

- व्यास: प्रमुख, पिच और लघु व्यास रिक्त आकार और डाई प्रोफाइल द्वारा नियंत्रित होते हैं; सहनशीलता ± 0.01 मिमी के भीतर रह सकती है।

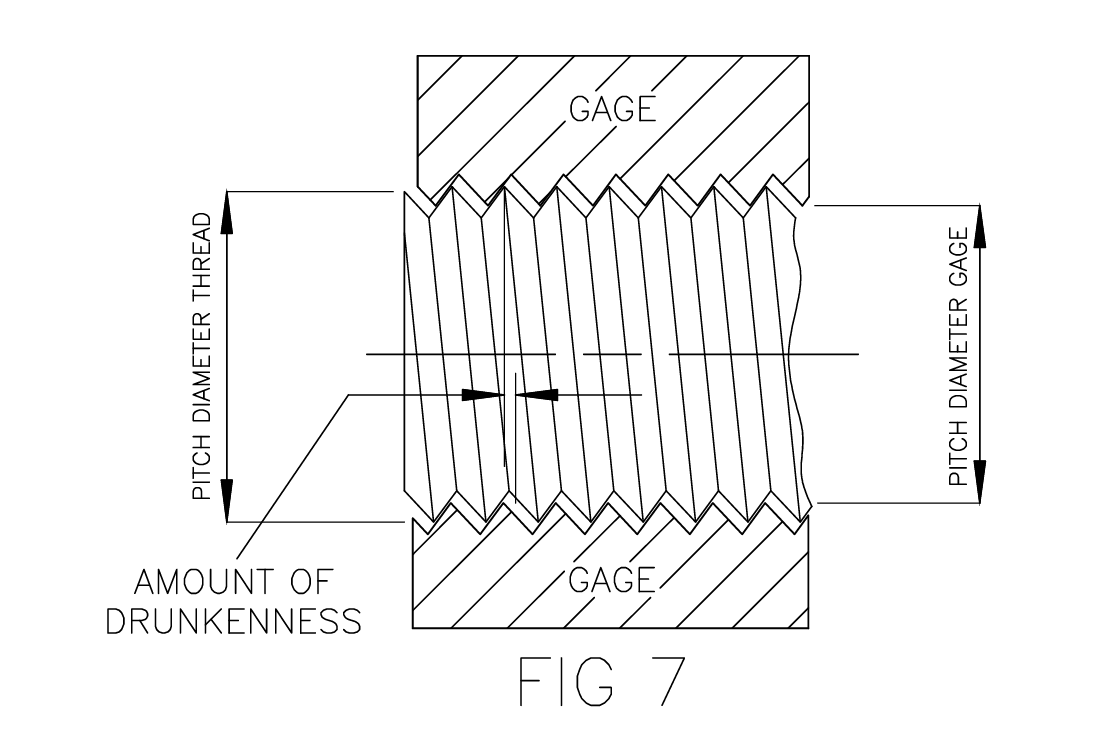

- धागा कोण और लीड: डाई की सटीकता सीधे धागे में स्थानांतरित हो जाती है; कठोर सामग्रियों में मामूली लोचदार रिकवरी को संशोधित लीड डाई के साथ संतुलित किया जा सकता है।

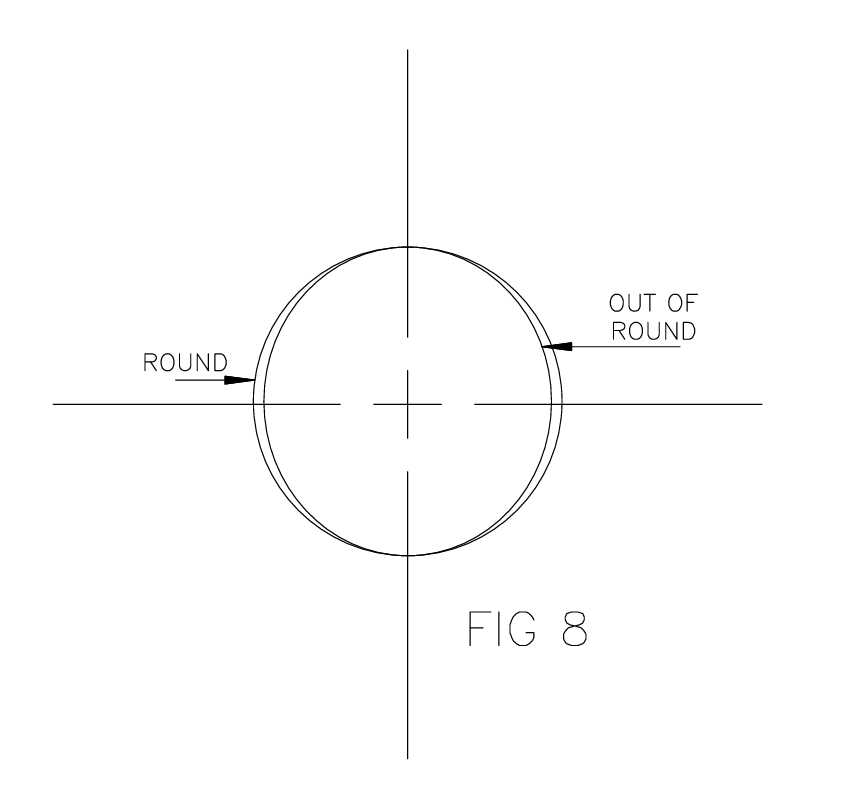

- गोलाई और रनआउट: एकसमान रिक्त स्थान और प्रगतिशील डाई दबाव गोलाई बनाए रखते हैं; रनआउट को लीड कोण समायोजन के माध्यम से नियंत्रित किया जा सकता है।

2.315%–27% की सामग्री बचत: लागत में स्पष्ट कमी

चूँकि कोई चिप्स उत्पन्न नहीं होते, इसलिए थ्रेड रोलिंग सामग्री को हटाने के बजाय विस्थापित कर देती है। उद्योग परीक्षण डेटा थ्रेड आकार के अनुसार सामग्री की बचत दर्शाता है:

| धागे का आकार | सहेजी गई सामग्री | धागे का आकार | सहेजी गई सामग्री |

| 8-32 | 24% | ¾-10 | 16% |

| 4-20 | 25% | 1-8 | 18% |

| ⅜-16 | 27% | 1½-6 | 16% |

मुद्रांकित भागों के लिए, थ्रेड रोलिंग पतले स्टॉक के उपयोग की अनुमति देता है (केवल छोटे व्यास के बजाय पिच व्यास के करीब रिक्त व्यास की आवश्यकता होती है), जिससे सामग्री की बर्बादी कम हो जाती है।

2.4उच्च उत्पादकता: सबसे तेज़ धागा बनाने की प्रक्रिया

धागा रोलिंग धागा उत्पादन के लिए उपलब्ध सबसे तीव्र विधि है, जो स्पष्ट दक्षता लाभ प्रदान करती है:

- बहुमुखी उपकरण: मैनुअल, अर्ध-स्वचालित और पूर्णतः स्वचालित मशीनों के लिए उपयुक्त। स्वचालित फीडरों के साथ, एक ऑपरेटर कई मशीनें चला सकता है, जिससे प्रति मिनट दर्जनों से लेकर सैकड़ों पुर्जे तैयार हो सकते हैं।

- द्वितीयक परिचालनों को समाप्त करता है:कंधों के पास रोल्ड धागे को सीधे उत्पादित किया जा सकता है, जिससे डेबरिंग, चैम्फरिंग या पॉलिशिंग की आवश्यकता समाप्त हो जाती है।

- छोटे बैचों में भी लागत प्रभावी: सेटअप त्वरित और सरल है, जिससे कुछ सौ भागों के लिए भी रोलिंग प्रतिस्पर्धी हो जाती है।

2.5बेहतर सतह फिनिश: ग्राउंड थ्रेड्स के बराबर

डाई की सतह की फिनिश सीधे धागे पर स्थानांतरित हो जाती है, जबकि रोलिंग क्रिया पॉलिशिंग प्रभाव प्रदान करती है। इसके परिणामस्वरूप सतह का खुरदरापन Ra 0.8 μm जितना कम होता है, जो ग्राउंड थ्रेड्स के बराबर होता है। चाहे कार्बन स्टील, स्टेनलेस स्टील, पीतल या एल्युमीनियम का प्रसंस्करण किया जा रहा हो, रोलिंग बिना किसी अतिरिक्त फिनिशिंग के एक समान पॉलिश वाला रूप प्रदान करती है।

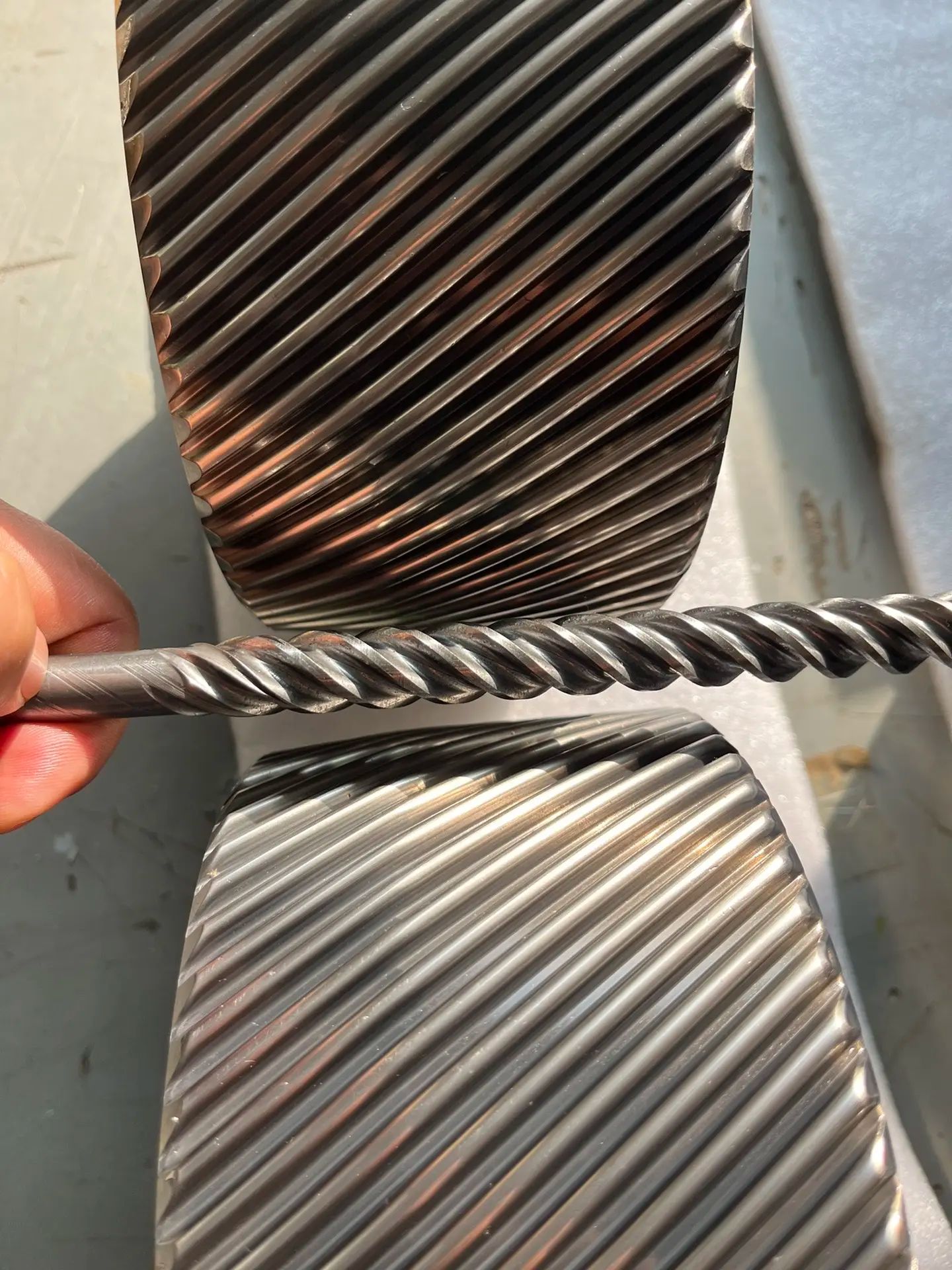

2.6व्यापक अनुप्रयोग रेंज: केवल धागे से अधिक

थ्रेड रोलिंग केवल थ्रेड्स तक ही सीमित नहीं है। इससे नर्ल, स्प्लिन, सेरेशन, ऑयल ग्रूव और पॉलिश्ड शाफ्ट भी बनाए जा सकते हैं। उदाहरण के लिए, ऑयल ग्रूव वाले ऑटोमोटिव शाफ्ट को एक ही बार में रोल किया जा सकता है, जिससे मिलिंग की तुलना में 30% कम लागत पर चिकने चैनल बनते हैं।

3.0क्या रोल किया जा सकता है? धागे के प्रकार, सामग्री और उत्पाद अनुप्रयोग

"थ्रेड रोलिंग के अनुप्रयोग" या "कौन से थ्रेड रोल किए जा सकते हैं" की खोज करते समय, निर्माता आमतौर पर यह पुष्टि करना चाहते हैं कि उनके विशिष्ट उत्पाद उपयुक्त हैं या नहीं। थ्रेड रोलिंग की अनुकूलन क्षमता अत्यंत व्यापक है—आधुनिक विनिर्माण में उपयोग किए जाने वाले लगभग सभी प्रकार के थ्रेड, सामग्री और उत्पाद श्रेणियों को कवर करती है।

3.1रोलिंग के साथ संगत थ्रेड प्रकार: 20 से अधिक मानक विनिर्देश

थ्रेड रोलिंग से लगभग किसी भी सामान्य या विशेष थ्रेड का उत्पादन किया जा सकता है, जिसमें शामिल हैं:

- एस. मानक: एनपीटी (टेपर पाइप), एनपीटीएफ (ड्राइसील पाइप), एएनपीटी (एयरोस्पेस पाइप), एनपीएसएम/एनपीएसएल (स्ट्रेट पाइप)।

- अंतरराष्ट्रीय मानक: आईएसओ मीट्रिक, ब्रिटिश एसोसिएशन धागे.

- विशेष सूत्र: बट्रेस थ्रेड्स, लोक-थ्रेड® फॉर्म, सेल्फ-टैपिंग स्क्रू थ्रेड्स (प्रकार ए / बी / सी), पावर स्क्रू थ्रेड्स।

- अन्य: फिटिंग के लिए बाएं हाथ, बहु-प्रारंभ, कुंडलाकार और पतला धागा।

आकार सीमा: व्यास 0.060 इंच (1.52 मिमी) से 5 इंच (127 मिमी) तक, 2-80 टीपीआई पिच के साथ। बड़े या छोटे धागों को विशेष उपकरणों से समायोजित किया जा सकता है।

3.2उपयुक्त सामग्री: कोई भी तन्य धातु ≤ रॉकवेल C40 कठोरता

धागा रोलिंग के लिए मुख्य आवश्यकता लचीलापन है। Rc 40 (कभी-कभी विशिष्ट परिस्थितियों में इससे भी अधिक) तक की कठोरता वाली किसी भी धातु को रोल किया जा सकता है, जिसमें शामिल हैं:

- स्टील्स: कार्बन स्टील्स (1010/1112), मिश्र धातु स्टील्स (2330/3140/6150), स्टेनलेस स्टील्स, टूल स्टील्स।

- अलौह धातु: पीतल, कांस्य, एल्यूमीनियम, तांबा, बेरिलियम तांबा, टाइटेनियम, निकल, मोनेल मिश्र धातु।

- अन्य: चयनित डाई-कास्ट मिश्र धातु, चांदी और सोना (परिशुद्ध भागों में प्रयुक्त)।

3.3विशिष्ट अनुप्रयोग: फास्टनरों से लेकर एयरोस्पेस घटकों तक

- फास्टनर्स: बोल्ट, स्क्रू, स्टड, नट (विशेष रूप से उच्च शक्ति वाले बोल्ट जहां थकान प्रतिरोध महत्वपूर्ण है)।

- ऑटोमोटिव: शाफ्ट (स्प्लिंड या ग्रूव्ड), गियर, रेडिएटर फिटिंग।

- एयरोस्पेस: एएनपीटी थ्रेडेड फिटिंग, उच्च परिशुद्धता सेंसर हाउसिंग।

- इलेक्ट्रॉनिक्स और इलेक्ट्रिकल: लैंप बेस, कनेक्टर टर्मिनल।

- विशेष घटक: खोखली ट्यूबें (पर्याप्त दीवार मोटाई के साथ), धागे के साथ मुद्रांकित भाग, एकीकृत स्क्रू-वॉशर संयोजन।

4.0थ्रेड रोलिंग मशीन कैसे चुनें? 3 मुख्य प्रकार + चयन गाइड

"थ्रेड रोलिंग मशीन का चयन" खरीद और इंजीनियरिंग टीमों के लिए सबसे आम सवालों में से एक है। सही उपकरण का चुनाव उत्पादन क्षमता और लागत को सीधे प्रभावित करता है। आज बाजार में तीन मुख्य प्रकार की थ्रेड रोलिंग मशीनें उपलब्ध हैं, जिनमें से प्रत्येक अलग-अलग अनुप्रयोगों के लिए उपयुक्त है। व्यवहार में, ये श्रेणियाँ विशिष्ट समाधानों में विकसित हो गई हैं जैसे स्वचालित 2-रोल थ्रेड रोलिंग मशीनें, हाइड्रोलिक 3-रोलर मशीनें, सीएनसी 3-डाई थ्रेड रोलिंग मशीनें, और स्वचालित सीएनसी स्क्रू थ्रेड रोलिंग मशीनें, विभिन्न उद्योगों के लिए विकल्पों की एक विस्तृत श्रृंखला उपलब्ध कराना।

4.1रेसिप्रोकेटिंग (फ्लैट डाई) थ्रेड रोलिंग मशीनें: छोटे व्यास और कम मात्रा के लिए

- संरचना: एक स्थिर डाई और एक चल डाई जिसमें सपाट कार्यशील सतह होती है; प्रत्येक स्ट्रोक से एक भाग का निर्माण होता है।

- लाभ: सरल सेटअप, कम लागत, 1 इंच व्यास तक के धागों के लिए आदर्श।

- अनुप्रयोग: छोटे बैच फास्टनर (जैसे, छोटे स्क्रू), पतला-अंत धागे, सरल लुढ़का हुआ भाग।

- सीमाएँ: लम्बे धागों के लिए उच्च ब्लैंक रोटेशन की आवश्यकता होती है; कठोर सामग्रियों के साथ दक्षता कम हो जाती है।

आधुनिक स्वचालित 2-रोल थ्रेड रोलिंग मशीनें पारंपरिक फ्लैट-डाई डिज़ाइनों की क्षमताओं का विस्तार करते हुए, थोड़े बड़े व्यासों को बेहतर ढंग से संभालना आसान संचालन और कम उत्पादन लागत बनाए रखते हैं। ये उन कार्यशालाओं के लिए विशेष रूप से उपयोगी हैं जिन्हें छोटे बैच से लचीले मध्यम बैच उत्पादन की ओर बढ़ना होता है।

4.2प्लैनेटरी रोटरी थ्रेड रोलिंग मशीनें: बड़े पैमाने पर उत्पादन में छोटे से मध्यम व्यास के लिए

- संरचना: एक केंद्रीय घूर्णन डाई और अनेक स्थिर खंड डाई; रिक्त स्थान की कोई अक्षीय गति नहीं।

- लाभ: उच्च गति (प्रति मिनट सैकड़ों भाग), स्थिर सटीकता, छोटे से मध्यम व्यास वाले भागों के लिए उपयुक्त।

- अनुप्रयोग: छोटे स्क्रू (जैसे, इलेक्ट्रॉनिक स्क्रू), मानक फास्टनरों का बड़े पैमाने पर उत्पादन।

- सीमाएँ: सीमित व्यास सीमा; बड़े भागों के लिए उपयुक्त नहीं।

उच्च उत्पादन और स्वचालन पर ध्यान केंद्रित करने वाले निर्माताओं के लिए, स्वचालित सीएनसी स्क्रू थ्रेड रोलिंग मशीनें ग्रहीय सिद्धांत को डिजिटल नियंत्रण के साथ एकीकृत करके, गति और स्थिरता दोनों सुनिश्चित करता है। इस प्रकार का उपयोग इलेक्ट्रॉनिक्स स्क्रू, माइक्रो फास्टनरों और अन्य उच्च-मात्रा वाले मानक घटकों के लिए व्यापक रूप से किया जाता है।

4.3बेलनाकार डाई थ्रेड रोलिंग मशीनें: बड़े व्यास और जटिल भागों के लिए

- संरचना: समानांतर अक्ष व्यवस्था के साथ दो या तीन डाई प्रणालियां; इनफीड या थ्रू-फीड रोलिंग का समर्थन करती हैं।

- लाभ: विस्तृत प्रसंस्करण रेंज (5 इंच व्यास तक), खोखले भागों, लंबी छड़ों और कठोर सामग्रियों के प्रसंस्करण में सक्षम।

- अनुप्रयोग: बड़े बोल्ट, खोखली फिटिंग, बार पर निरंतर धागे (जैसे, लीड स्क्रू), ताप-उपचारित घटक।

- वेरिएंट: तीन-डाई मशीनें दो-डाई संस्करणों की तुलना में अधिक समर्थन प्रदान करती हैं, जिससे वे खोखले या उच्च परिशुद्धता वाले भागों के लिए अधिक उपयुक्त हो जाती हैं।

विकसित हाइड्रोलिक 3-रोलर मशीनें ये खोखली नलियों और बड़े व्यास वाले बोल्टों के लिए विशेष रूप से प्रभावी होते हैं, और रोलिंग के दौरान अतिरिक्त स्थिरता प्रदान करते हैं। इस बीच, सीएनसी 3-डाई थ्रेड रोलिंग मशीनें बेलनाकार प्रौद्योगिकी को और आगे बढ़ाना, जटिल या ताप-उपचारित भागों के लिए सटीक संरेखण और दोहराव प्रदान करना, जहां सटीकता महत्वपूर्ण है।

4.4थ्रेड रोलिंग मशीन का चयन: 3-चरणीय मार्गदर्शिका

- उत्पादन मात्रा के अनुसार: छोटे बैच (सैकड़ों से कुछ हजार तक) → रेसिप्रोकेटिंग या स्वचालित 2-रोल मशीनें; बड़े बैच (दसियों हजार या अधिक) → प्लैनेटरी या स्वचालित सी.एन.सी. स्क्रू थ्रेड रोलिंग मशीनें।

- भाग के आकार के अनुसार: छोटे व्यास (≤1 इंच) → प्रत्यागामी या ग्रहीय; बड़े व्यास (>1 इंच) या लंबी पट्टियाँ → बेलनाकार, हाइड्रोलिक 3-रोलर, या सीएनसी 3-डाई मशीनें।

- भाग प्रकार के अनुसार: खोखले या जटिल घटक → तीन-डाई बेलनाकार या सीएनसी 3-डाई मशीनें; मानक फास्टनर → ग्रहीय या स्वचालित सीएनसी स्क्रू थ्रेड रोलिंग मशीनें।

5.0थ्रेड रोलिंग डाइज़ का इस्तेमाल कैसे करें? लंबी उम्र और ज़्यादा सटीकता के लिए ज़रूरी सुझाव

कई उपयोगकर्ता "थ्रेड रोलिंग डाई लाइफ" या "थ्रेड रोलिंग डाई का रखरखाव कैसे करें" जैसे प्रश्न खोजते हैं। रोलिंग कार्यों में प्राथमिक उपभोग्य वस्तु होने के नाते, डाई लाइफ कुल लागत को सीधे प्रभावित करती है। नीचे तीन आवश्यक अभ्यास दिए गए हैं:

सही डाई सामग्री चुनें: वर्कपीस सामग्री से मिलान करें

- नरम सामग्री (एल्यूमीनियम, पीतल): Cr12MoV टूल स्टील का उपयोग करें; लागत प्रभावी और लंबे समय तक चलने वाला।

- कठोर सामग्री (स्टेनलेस स्टील, मिश्र धातु स्टील): बेहतर घिसाव प्रतिरोध और फ्रैक्चर कठोरता के लिए उच्च गति वाले स्टील (W18Cr4V) या कार्बाइड डाई का उपयोग करें।

तीन परिचालन पद्धतियों से डाई का जीवन काल बढ़ाएं:

- प्रवेश गति को नियंत्रित करें: कठोर सामग्री या खोखले भागों के लिए धीमी गति का उपयोग करें (डाई चिपिंग को रोकने के लिए), और नरम सामग्री के लिए उच्च गति का उपयोग करें (सामग्री चिपकने से बचने के लिए)।

- नियमित रूप से डाई का निरीक्षण करें: अत्यधिक स्क्रैप को रोकने के लिए, जब शिखा घिस जाए या उसमें दरार आ जाए तो उसे तुरंत बदल दें।

- डाई स्टेशनों का अनुकूलन करें: मल्टी-स्टेशन डाई (जैसे, डबल या फोर-स्टेशन सेटअप) कई सतहों पर घिसाव को वितरित करते हैं, जिससे सेवा जीवन 2-4 गुना बढ़ जाता है।

उचित डाई चौड़ाई का चयन करें:

- इनफीड रोलिंग: डाई की चौड़ाई धागे की लंबाई + 2-3 पिचों के बराबर होनी चाहिए, जिससे अंत टूटना रोका जा सके।

- थ्रू-फीड रोलिंग: निर्माता द्वारा अनुशंसित चौड़ाई का पालन करें; कंधों के पास धागे के लिए, 3-5 लीड पिचों की निकासी आरक्षित रखें।

6.0अक्सर पूछे जाने वाले प्रश्न (FAQ): थ्रेड रोलिंग की व्याख्या

क्या आंतरिक धागे को रोल किया जा सकता है?

नहीं। थ्रेड रोलिंग लगभग पूरी तरह से बाहरी धागों के लिए होती है। आंतरिक धागों के लिए टैपिंग या रोल टैपिंग प्रक्रिया की आवश्यकता होती है।

क्या उच्च-कठोरता सामग्री (जैसे, रॉकवेल सी 45) को रोल किया जा सकता है?

आंशिक रूप से। कार्बाइड डाई और धीमी प्रवेश गति के साथ, कुछ उच्च-कठोरता वाली सामग्रियों को रोल किया जा सकता है। हालाँकि, डाई के टूटने से बचने के लिए पहले से ही तन्यता का परीक्षण कर लेना चाहिए।

सटीकता का स्तर क्या है? क्या रोल्ड धागे प्राप्त कर सकते हैं?

मानक थ्रेड रोलिंग से क्लास 6g की सहनशीलता प्राप्त की जा सकती है। ग्राउंड डाई और उच्च-परिशुद्धता मशीनों के साथ, सटीकता क्लास 4h तक पहुँच सकती है, जिससे एयरोस्पेस की ज़रूरतें पूरी हो सकती हैं।

क्या छोटे बैचों के लिए धागा काटना, धागा रोल करने से अधिक महंगा है?

नहीं। थ्रेड रोलिंग मशीन का सेटअप समय कम (लगभग 30 मिनट) होता है। लगभग 500 टुकड़ों के छोटे बैच के लिए भी, सामग्री की बचत और उच्च उत्पादकता के कारण 10%–15% को काटने की तुलना में रोल करना अधिक लागत-कुशल हो जाता है।

7.0निष्कर्ष: थ्रेड रोलिंग - कम लागत और उच्च दक्षता के लिए एक सिद्ध विधि

चाहे फास्टनर उद्योग की मांग हो उच्च शक्ति वाले धागे या एयरोस्पेस अनुप्रयोगों की आवश्यकता होती है परिशुद्धता और सामग्री की बचतथ्रेड रोलिंग अपनी चिप-मुक्त प्रक्रिया, बेहतर ताकत और लागत दक्षता के साथ लगातार परिणाम प्रदान करता है।

सही मशीन प्रकार (रेसिप्रोकेटिंग, प्लैनेटरी या बेलनाकार) का चयन करके और सामग्रियों के साथ डाई का मिलान करके, निर्माता थ्रेडिंग उत्पादकता को बढ़ा सकते हैं 3–5 बार सामग्री की बर्बादी को कम करते हुए 15%–27%.

यदि आप सोच रहे हैं कि क्या आपके पुर्जे रोलिंग के लिए उपयुक्त हैं - या कौन सी मशीन चुनें - तो दिए गए चयन गाइड को देखें या प्रक्रिया को अनुकूलित करने के लिए अपने विशिष्ट भाग के आयामों का मूल्यांकन करें।