- 1.0धातु कताई क्या है?

- 2.0सीएनसी मेटल स्पिनिंग के लिए उपयुक्त सामग्री

- 3.0धातु कताई मशीन क्या है?

- 4.0अनुशंसित धातु कताई मशीन निर्माता

- 5.0सही धातु कताई मशीन कैसे चुनें?

- 6.0मेटल स्पिनिंग का उपयोग कब करें

- 7.0धातु कताई प्रक्रियाओं के प्रकार

- 8.0मेटल स्पिनिंग क्यों चुनें?

- 9.0धातु कताई के बारे में अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

19वीं सदी की शुरुआत में उत्तरी अमेरिका में शुरू की गई मैन्युअल मेटल स्पिनिंग तब से एक अत्यधिक उन्नत और स्वचालित विनिर्माण प्रक्रिया के रूप में विकसित हुई है। तकनीकी प्रगति ने उत्पादन की गति, दोहराव और समग्र दक्षता में सुधार किया है, जिससे मेटल स्पिनिंग कई निर्माताओं के लिए एक विश्वसनीय और लागत प्रभावी समाधान बन गया है।

1.0धातु कताई क्या है?

1.1परिचय

डीआईएन 8584 वर्गीकरण के अनुसार, धातु कताई एक चिपलेस गठन प्रक्रिया है जिसमें एक घूर्णन मंडल और रोलर का उपयोग फ्लैट या ट्यूबलर रिक्त स्थान को अक्षीय रूप से सममित खोखले भागों में बदलने के लिए किया जाता है। अक्सर स्पिन फॉर्मिंग, फ्लो टर्निंग या बस स्पिनिंग के रूप में संदर्भित, इस प्रक्रिया में एक गोलाकार क्रॉस-सेक्शन खोखले घटक को आकार देने के लिए एक धातु डिस्क या ट्यूब का उच्च गति वाला घुमाव शामिल होता है।

1.2धातु कताई कैसे काम करती है?

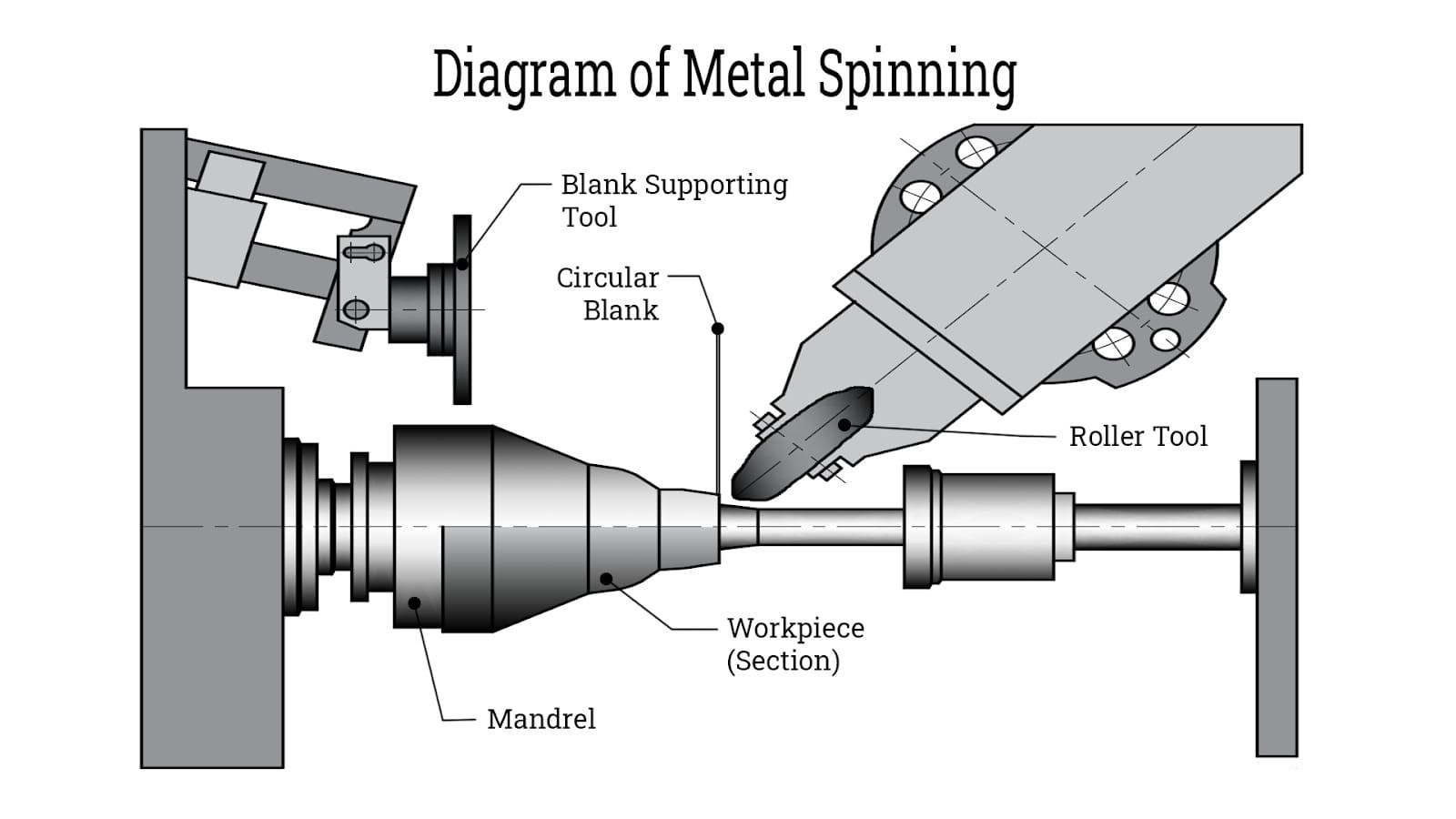

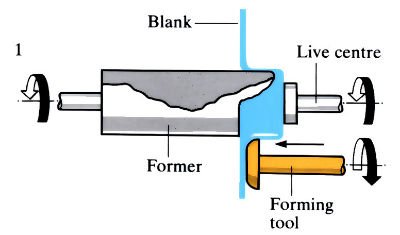

मेटल स्पिनिंग एक धातु निर्माण तकनीक है जिसमें एक सपाट धातु का खाली भाग, ट्यूब या बेलनाकार प्रीफॉर्म एक खराद पर रखा जाता है और उच्च गति पर घुमाया जाता है। एक फॉर्मिंग रोलर घूमते हुए वर्कपीस पर स्थानीय दबाव लागू करता है, धीरे-धीरे इसे एक सममित रूप में आकार देता है - आमतौर पर शंकु, सिलेंडर या गोलार्ध - वेल्डिंग या सीम की आवश्यकता के बिना।

यह प्रक्रिया एल्युमीनियम, स्टेनलेस स्टील और उच्च-शक्ति, गर्मी-प्रतिरोधी मिश्र धातुओं सहित कई प्रकार की सामग्रियों के साथ संगत है। उत्पादन की ज़रूरतों के आधार पर, धातु की कताई मैन्युअल रूप से या सीएनसी-नियंत्रित मशीनरी का उपयोग करके की जा सकती है।

अनुप्रयोग: धातु कताई का व्यापक रूप से मोटर वाहन और मोटरसाइकिल घटकों, गैस सिलेंडर, कुकवेयर (जैसे फ्राइंग पैन) के उत्पादन में उपयोग किया जाता है, और रक्षा और एयरोस्पेस जैसे क्षेत्रों में जहां परिशुद्धता और ताकत महत्वपूर्ण हैं।

1.3धातु कताई के लाभ

- श्रेष्ठ संरचनात्मक शक्ति: स्पून भागों का निर्बाध डिज़ाइन उन्हें उच्च आंतरिक और बाहरी दबाव का सामना करने की अनुमति देता है। कोल्ड वर्किंग अनाज संरचना को परिष्कृत करके तन्य शक्ति को भी बढ़ाता है।

- सामग्री दक्षताहल्की और पतली धातुओं का प्रभावी ढंग से उपयोग किया जा सकता है, जिसके परिणामस्वरूप वजन में कमी आएगी और लागत में बचत होगी।

- चिकनी सतह खत्मभाग प्रायः उच्च गुणवत्ता वाली सतहों के साथ उभरते हैं, जिससे द्वितीयक प्रसंस्करण की आवश्यकता न्यूनतम हो जाती है।

- लागत प्रभावी विकल्पयह गहरी ड्राइंग या स्टैम्पिंग प्रक्रियाओं की जगह ले सकता है, जिससे महंगे टूलिंग पर निर्भरता कम हो जाती है।

- तीव्र प्रोटोटाइपिंगबिना किसी बड़े टूलींग लागत के डिजाइन में त्वरित समायोजन किया जा सकता है।

- तेज़ सेटअप और बदलाव: कम से मध्यम मात्रा के उत्पादन के लिए आदर्श या जब लगातार डिज़ाइन बदलाव की आवश्यकता होती है।

- पर्यावरण-हितैषी: न्यूनतम स्क्रैप उत्पन्न करता है, सामग्री का उपयोग अनुकूलित करता है।

1.4कताई प्रक्रिया में बुनियादी चरण

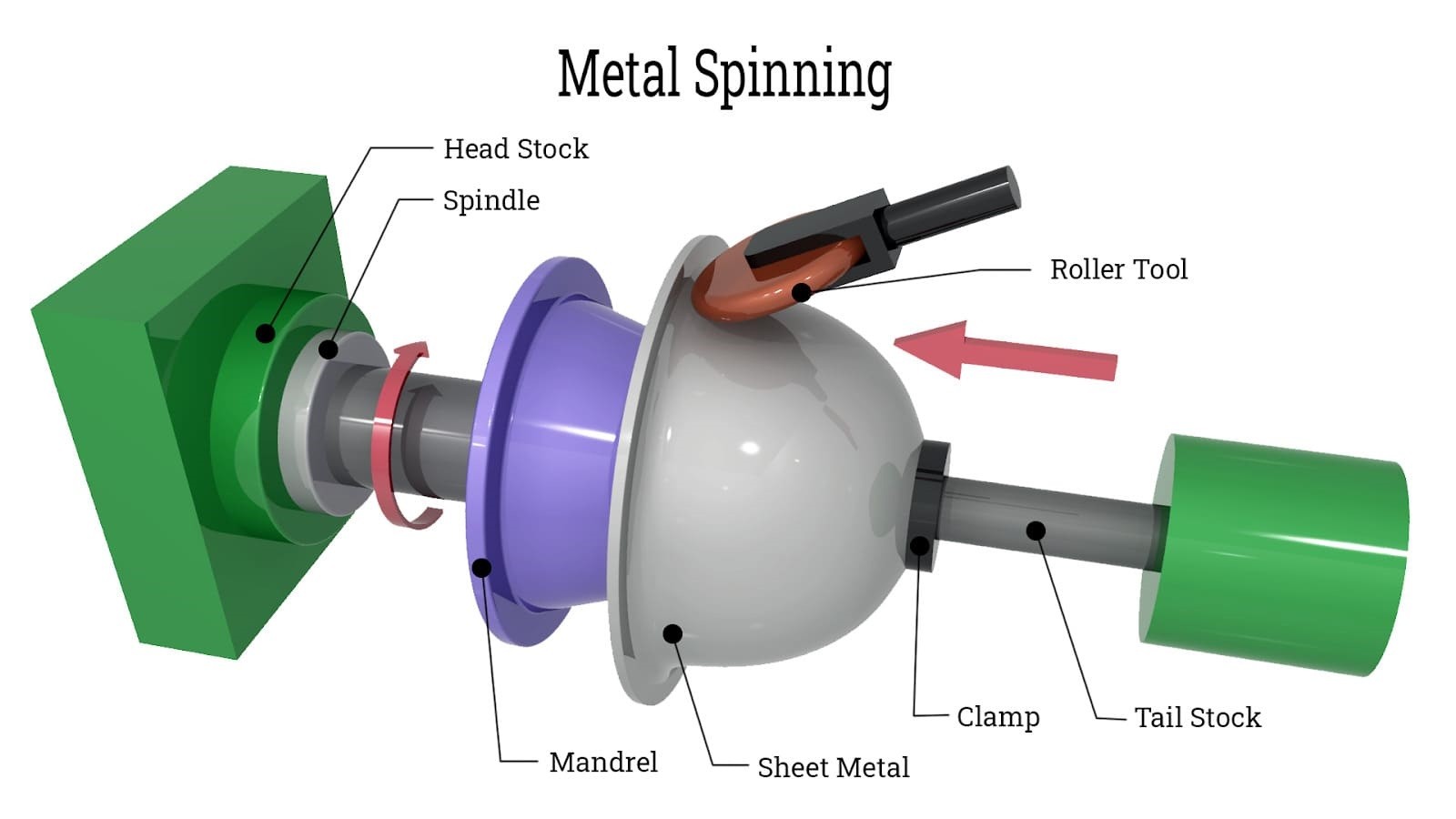

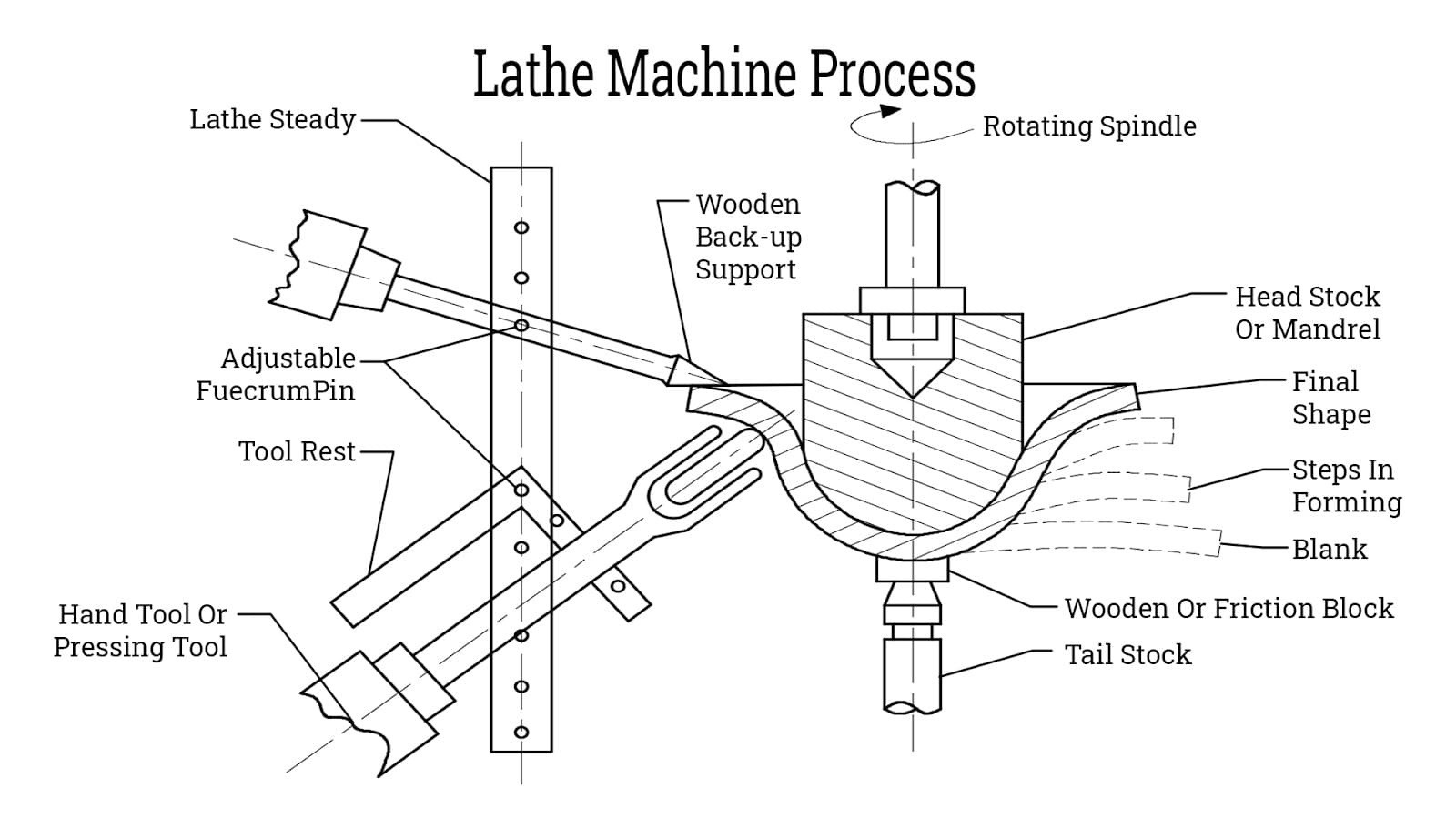

- खराद का धात्विक यंत्र कताई खराद के हेडस्टॉक पर लगाया जाता है।

- टेलस्टॉक की तरफ एक फॉलोवर ब्लॉक स्थापित किया जाता है।

- वृत्ताकार ब्लैंक को अक्षीय बल का उपयोग करके मैंड्रेल और फॉलोवर के बीच में जकड़ा जाता है।

- लीवर आर्म पर लगा एक रोलर टूल, ब्लैंक पर साइड प्रेशर लगाता है। कैंची जैसी सपोर्ट संरचना फॉर्मिंग आर्म को स्थिर रखती है।

- रोलर एक क्रमादेशित पथ का अनुसरण करता है, तथा रिक्त स्थान को क्रमिक रूप से अंतिम भाग में आकार देता है।

1.5प्रवाह निर्माण का सिद्धांत

मोटी सामग्रियों के लिए, प्रेशर रोलर्स प्लास्टिक विरूपण को प्रेरित करते हैं, जिससे दीवार की मोटाई कम हो जाती है जबकि भाग की अखंडता बनी रहती है। फ्लो फॉर्मिंग से उन्नत यांत्रिक गुणों के साथ विस्तारित आकार प्राप्त होते हैं।

1.6झुकने और खिंचने का मिश्रण

धातु कताई में झुकने और तन्यता विरूपण का संयोजन शामिल है। नतीजतन, इस प्रक्रिया से उत्कृष्ट आकार और ताकत वाले घटक बनते हैं।

2.0सीएनसी मेटल स्पिनिंग के लिए उपयुक्त सामग्री

धातु कताई कई प्रकार की तन्य धातुओं के साथ संगत है, जिनमें शामिल हैं:

- अल्युमीनियम

- स्टेनलेस स्टील

- कार्बन स्टील

- ताँबा

- पीतल

- hastelloy

- Inconel

- टाइटेनियम

- कोल्ड रोल्ड स्टील

3.0धातु कताई मशीन क्या है?

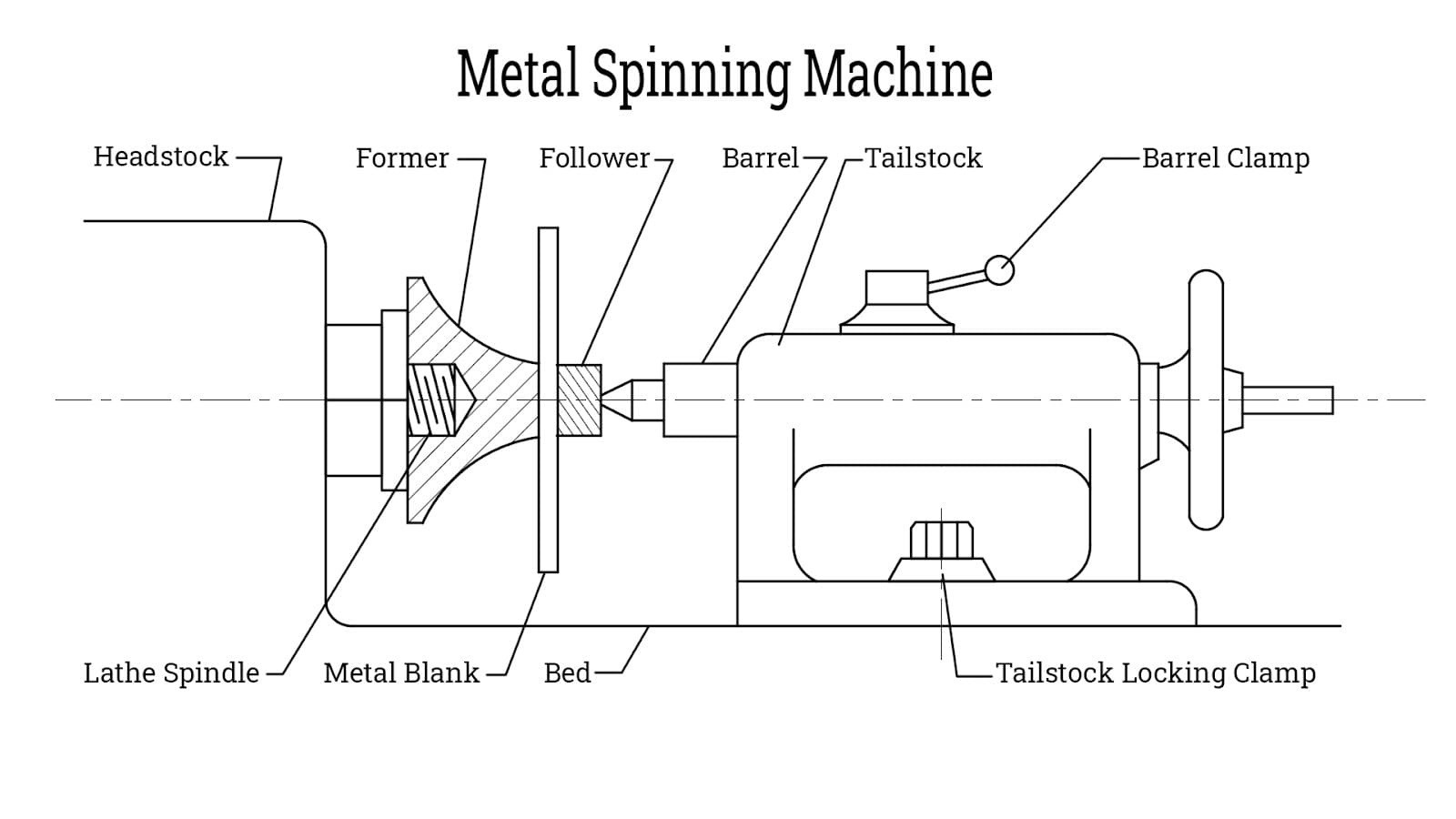

ए धातु कताई मशीन, जिसे स्पिनिंग लेथ या फ्लो-फॉर्मिंग मशीन के रूप में भी जाना जाता है, का उपयोग गोल, खोखले धातु के हिस्सों जैसे सिलेंडर, शंकु और जटिल आकार बनाने के लिए किया जाता है।

ये मशीनें सटीक, दोहराए जाने वाले परिणाम प्रदान करती हैं और कस्टम डिज़ाइन का समर्थन करती हैं। स्पिनिंग के अलावा, वे कटिंग, सीएनसी ड्रिलिंग और सैंडिंग जैसे कार्य भी कर सकती हैं। एक मैंड्रेल आंतरिक आकार निर्धारित करता है, जबकि समन्वित उपकरण आंदोलन सख्त सहनशीलता के साथ अंतिम भाग बनाते हैं।

3.1धातु कताई मशीनों के प्रकार

| प्रकार | विवरण |

| मैनुअल स्पिनिंग लेथ्स | ऑपरेटर-नियंत्रित रोलर्स, प्रोटोटाइप, कलात्मक कार्य और छोटे उत्पादन के लिए आदर्श। |

| सीएनसी धातु कताई खराद | औद्योगिक पैमाने पर उत्पादन के लिए रोलर पथ, दबाव और गति का पूर्ण स्वचालित नियंत्रण। |

| हॉट स्पिनिंग मशीनें | कठिन-से-निर्माण या उच्च-शक्ति मिश्रधातुओं के साथ कार्य करने के लिए हीटिंग सिस्टम से सुसज्जित। |

| कतरनी कताई मशीनें | उच्च टॉर्क और कठोरता के लिए डिज़ाइन किया गया, दीवार की मोटाई को सटीक रूप से पतला करने के लिए उपयुक्त। |

3.2प्रमुख कताई प्रौद्योगिकियां

सीएनसी (कंप्यूटर न्यूमेरिकल कंट्रोल) मेटल स्पिनिंग

सीएनसी स्पिनिंग उच्च परिशुद्धता, दोहराए जाने योग्य परिणाम देने के लिए सीएडी मॉडल और प्रोग्राम किए गए टूल पथ का उपयोग करती है। मुख्य विशेषताओं में शामिल हैं:

- तीव्र स्थापना और परिवर्तन

- सख्त सहनशीलता (±01 मिमी तक)

- उत्कृष्ट दोहराव और स्थिरता

- मध्यम से उच्च मात्रा उत्पादन के लिए आदर्श

पीएनसी (प्लेबैक न्यूमेरिकल कंट्रोल) स्पिनिंग

पीएनसी सिस्टम ऑपरेटर की प्रारंभिक मैन्युअल गतिविधि को रिकॉर्ड करता है और भविष्य के उत्पादन के लिए इसे स्वचालित रूप से फिर से चलाता है। यह दृष्टिकोण प्रदान करता है:

- जटिल ज्यामिति के लिए उच्च लचीलापन

- बैच निर्माण के लिए मापनीयता

- मैनुअल नियंत्रण और स्वचालन के बीच संतुलन

सीएनसी के साथ स्वचालित धातु कताई

स्वचालित कताई, कंप्यूटर नियंत्रित परिशुद्धता के साथ मैनुअल प्रयास की जगह लेती है। सीएनसी प्रौद्योगिकी प्रोग्राम किए गए पथों के साथ उपकरणों का मार्गदर्शन करके चिपलेस, सटीक प्लास्टिक बनाने में सक्षम बनाती है। मैनुअल कताई की तुलना में, सीएनसी कताई प्रदान करता है:

- उत्पादन के दौरान अधिक सटीकता और स्थिरता

- स्वचालन के माध्यम से मानवीय त्रुटि में कमी और मैनुअल हस्तक्षेप को न्यूनतम करना

- बड़े पैमाने पर उत्पादन के लिए कम श्रम मांग

- निरंतर संचालन, परिचालन लागत में कमी और थ्रूपुट में वृद्धि

3.3धातु कताई मशीन के मुख्य घटक

- मैन्ड्रेल: केंद्रीय डाई जो भाग के आंतरिक आकार को परिभाषित करती है। मजबूती और स्थायित्व के लिए कठोर स्टील या एल्यूमीनियम मिश्र धातु से बना है।

- रोलर: वह निर्माण उपकरण जो धातु को आकार देने के लिए मैंड्रेल प्रोफ़ाइल पर दबाव डालता है। सुचारू संचालन के लिए अक्सर बॉल बेयरिंग से सुसज्जित होता है।

- टेलस्टॉक: निर्माण के दौरान कार्यवस्तु के लिए अक्षीय स्थिति और समर्थन प्रदान करता है।

- अनुयायी (फॉलोअर ब्लॉक): धातु के ब्लैंक को सुरक्षित रूप से जकड़ने के लिए टेलस्टॉक पर लगाया जाता है, जिससे सटीकता और स्थिरता सुनिश्चित होती है।

- स्पिंडल: घूर्णनशील शाफ्ट जो वर्कपीस को चलाता है, घूर्णन गति और टॉर्क वितरण को निर्धारित करता है।

- हेडस्टॉक: इसमें मोटर और ड्राइव सिस्टम लगा होता है, जो स्पिंडल की शक्ति और स्थिरता को नियंत्रित करता है।

- बेड: मशीन का आधार, जो संरचनात्मक कठोरता, सटीक संरेखण और कंपन प्रतिरोध प्रदान करता है

4.0अनुशंसित धातु कताई मशीन निर्माता

लीफेल्ड मेटल स्पिनिंग एजी

परिशुद्धता, स्वचालन और बड़े व्यास की क्षमताओं के लिए जाना जाता है। एयरोस्पेस और ऑटोमोटिव क्षेत्रों के लिए आदर्श है, जहां सीमलेस स्पन पार्ट्स की आवश्यकता होती है।

एमजेसी इंजीनियरिंग और टेक्नोलॉजी, इंक.

भारी-भरकम स्पिनिंग क्षमता और वास्तविक समय गुणवत्ता नियंत्रण के लिए मान्यता प्राप्त, चिकित्सा प्रौद्योगिकी और नवीकरणीय ऊर्जा जैसे उद्योगों की सेवा करना।

एलेकव्स, इंक.

छोटे से लेकर भारी-भरकम स्पिनिंग मशीनों की पूरी श्रृंखला उपलब्ध है। असाधारण लागत-प्रदर्शन अनुपात के लिए विश्व स्तर पर जाना जाता है।

बेलीघ इंडस्ट्रियल, इंक.

छोटी दुकानों और प्रोटोटाइपिंग कार्यों के लिए उपयुक्त मैनुअल स्पिनिंग मशीनें प्रदान करता है। सस्ती और उपयोगकर्ता के अनुकूल।

पीएनसी इंजीनियरिंग

उच्च-टोक़ स्पिंडल और प्रोग्रामेबल रोलर सिस्टम में विशेषज्ञता। विविध उद्योगों में स्वचालित उत्पादन के लिए अनुकूलित।

5.0सही धातु कताई मशीन कैसे चुनें?

विचारणीय मुख्य कारक:

- उत्पादन मात्रा: मैनुअल मशीनें एकल या कस्टम टुकड़ों के लिए आदर्श हैं; सीएनसी और पीएनसी प्रणालियां बैच उत्पादन के लिए बेहतर हैं।

- सामग्री का प्रकार: मजबूत मिश्रधातुओं के लिए उच्च-टोक़ वाले तकुओं और कठोर मशीन फ्रेम की आवश्यकता होती है।

- भाग का आकार और जटिलता: बड़े व्यास या जटिल प्रोफाइल के लिए उच्च निर्माण क्षमता और परिशुद्धता की आवश्यकता होती है।

- नियंत्रण प्रणाली: सीएनसी प्रोग्रामिंग उच्च सटीकता के साथ जटिल, बहु-चरणीय संचालन को सक्षम बनाती है।

- स्वचालन: लोडिंग, अनलोडिंग और प्रक्रियागत निरीक्षण के लिए स्वचालन एकीकरण वाली मशीनों पर विचार करें।

- आपूर्तिकर्ता समर्थन: तकनीकी प्रशिक्षण, स्पेयर पार्ट्स और रखरखाव सेवाएं प्रदान करने वाले विक्रेताओं का चयन करें।

6.0मेटल स्पिनिंग का उपयोग कब करें

धातु कताई शंकु, गुंबद, निकला हुआ किनारा, गोलार्ध, अण्डाकार रूप या तुरही जैसे आकार वाले खोखले, गोल भागों के उत्पादन के लिए आदर्श है। पारंपरिक मशीनिंग के विपरीत, यह सामग्री को हटाए बिना भागों को बनाता है। इसके बजाय, ऑपरेटर अंतिम भाग बनाने के लिए एक कताई धातु के रिक्त स्थान को आकार देता है - जिसे प्रीफॉर्म कहा जाता है।

यह प्रक्रिया सामग्री के आधार पर गर्म या ठंडे तरीके से की जा सकती है। धातु कताई भी लागत प्रभावी है, टूलिंग खर्च आम तौर पर अन्य बनाने के तरीकों की तुलना में केवल 10% है। यह तेजी से बदलाव प्रदान करता है - अक्सर केवल कुछ सप्ताह - और इसकी लचीलापन और कम सेटअप समय के कारण उत्पाद डिजाइन विकसित करने के लिए उपयुक्त है।

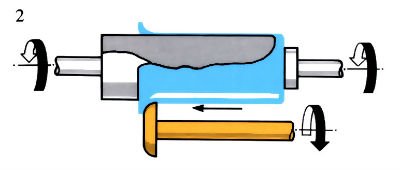

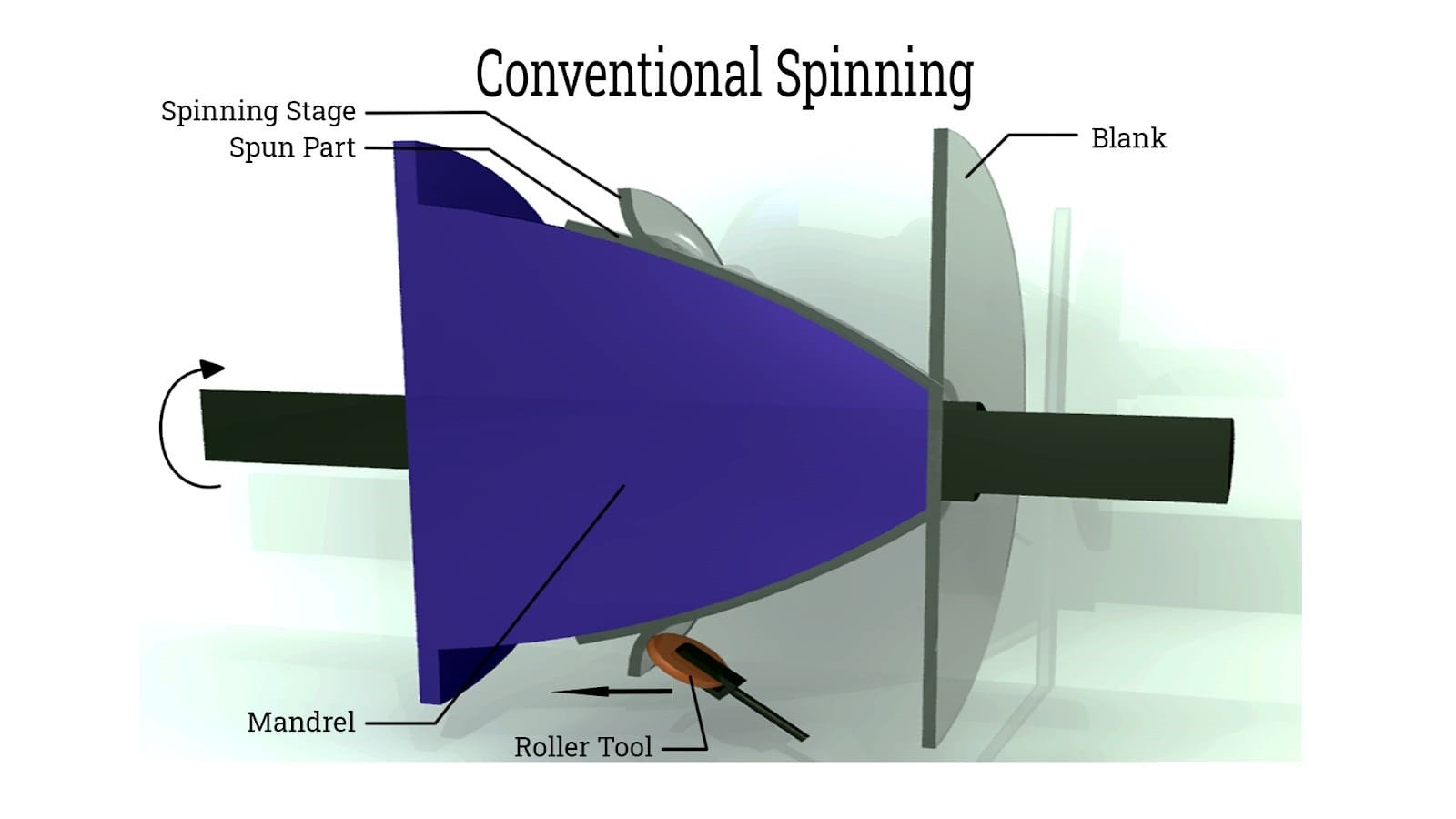

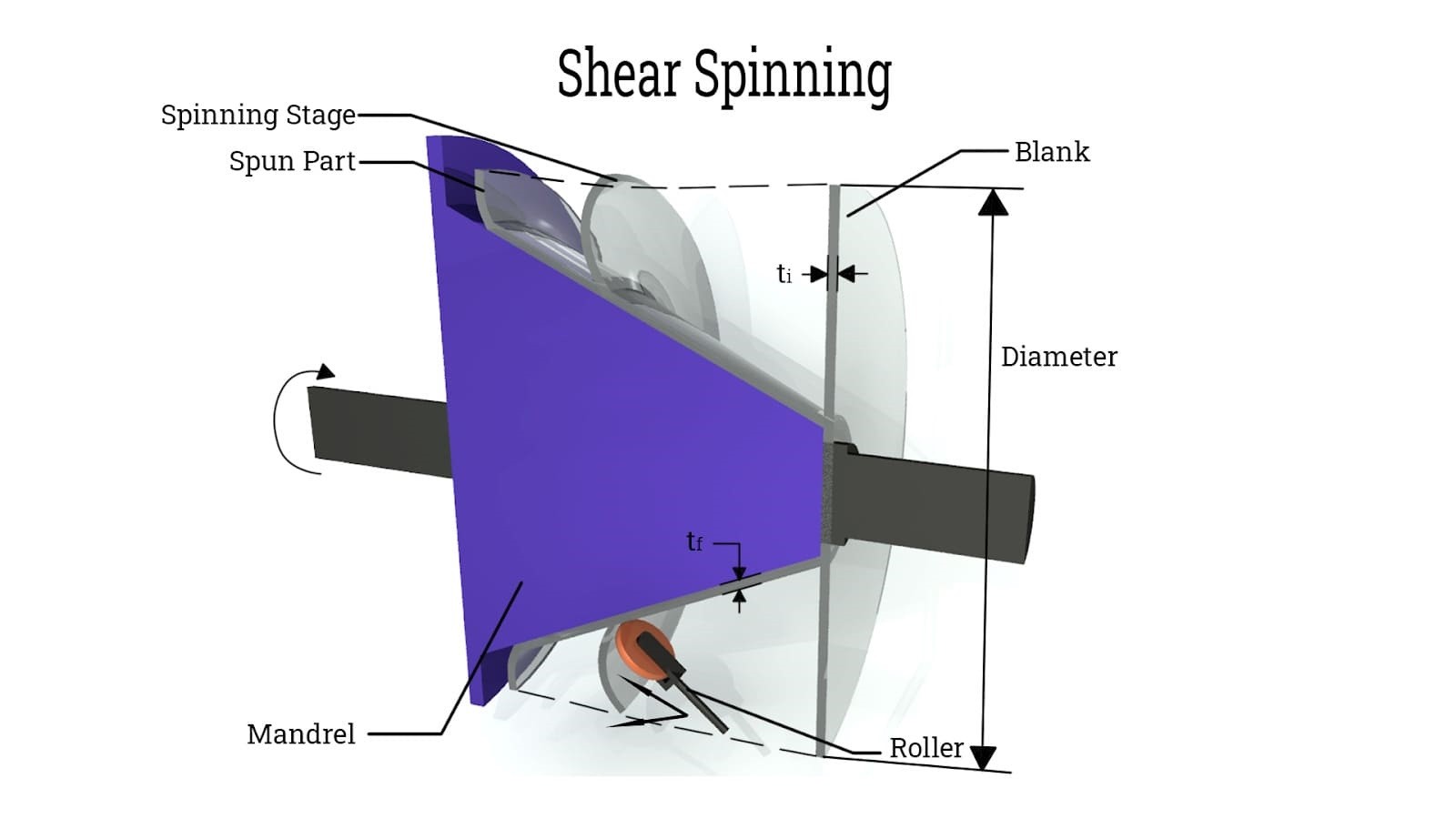

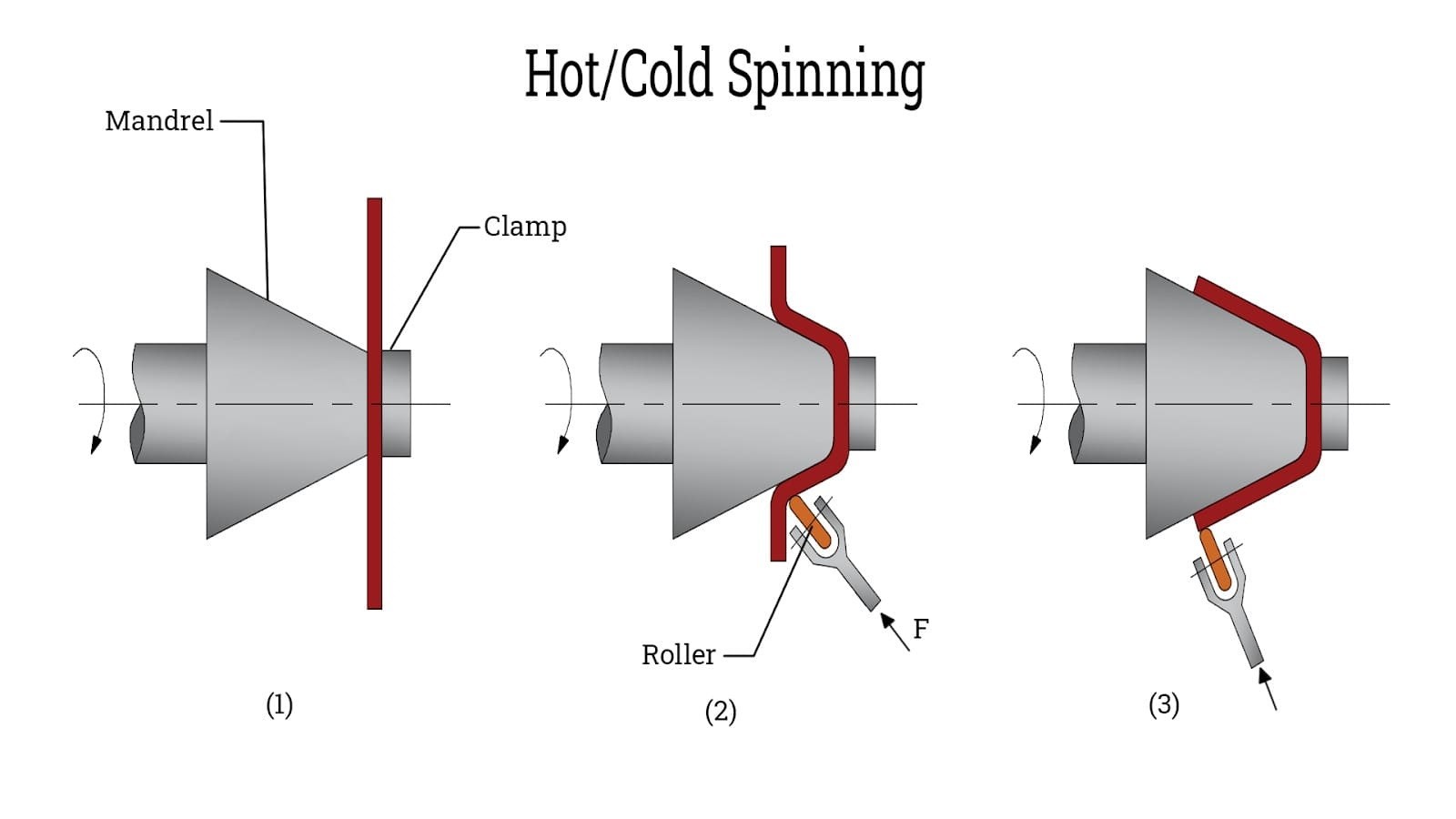

7.0धातु कताई प्रक्रियाओं के प्रकार

- पारंपरिक कताई: इस विधि में, रोलर्स मूल मोटाई को बनाए रखते हुए एक भाग बनाने के लिए खाली भाग को मैंड्रेल पर ले जाते हैं। यह गहरे आकार के भागों के उत्पादन के लिए उपयुक्त है जहाँ मोटाई स्थिर रहती है।

- कतरनी कताई: यहाँ, रोलर द्वारा अक्षीय बल लगाया जाता है, जिससे मूल व्यास को बनाए रखते हुए सामग्री की मोटाई कम हो जाती है। यह प्रक्रिया भाग की ताकत और कठोरता को बढ़ाती है, जो सटीक, उच्च-शक्ति घटकों के लिए आदर्श है।

- गर्म स्पिनिंग: स्पिनिंग के दौरान सामग्री की तन्यता बढ़ाने के लिए लौ या प्रेरण हीटिंग का उपयोग करता है। यह मोटे स्टॉक, कठोर-से-बनने वाली धातुओं या उच्च विरूपण अनुपात की आवश्यकता वाले भागों के लिए प्रभावी है। हालाँकि, इसमें उच्च लागत और अधिक ऑक्सीकरण जोखिम शामिल है।

- कोल्ड स्पिनिंग: कमरे के तापमान पर की जाने वाली कोल्ड स्पिनिंग उच्च दक्षता और व्यापक सामग्री प्रयोज्यता प्रदान करती है। यह अधिकांश सामान्य प्रयोजन स्पिनिंग कार्यों के लिए मानक प्रक्रिया है।

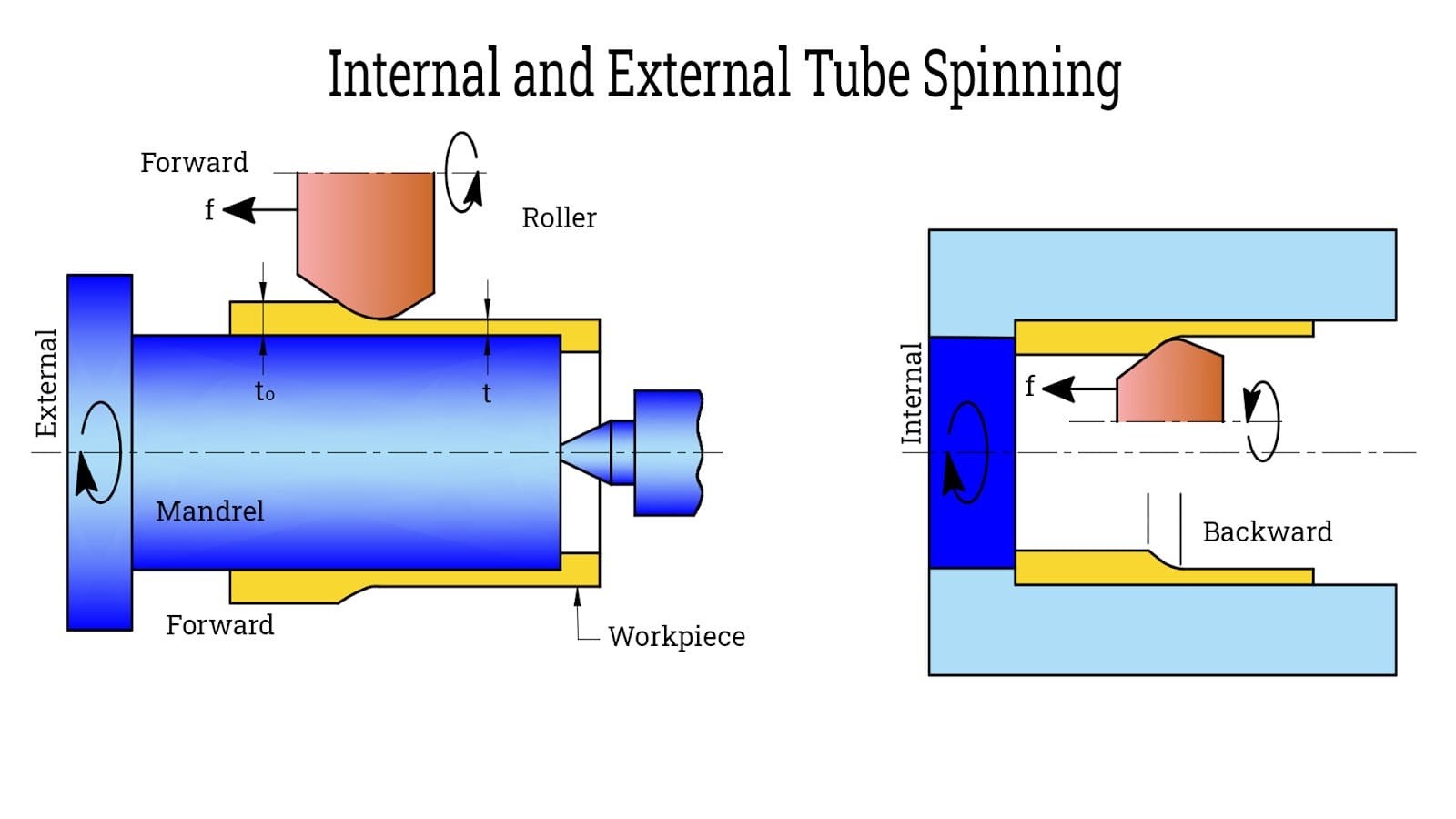

- ट्यूब स्पिनिंग: खोखले बेलनाकार भागों के लिए डिज़ाइन की गई यह प्रक्रिया दीवार की मोटाई को कम करती है और भाग को लम्बा करती है। यह आंतरिक या बाहरी हो सकता है और आयामी ट्यूनिंग और धातु ट्यूबों के यांत्रिक गुणों में सुधार के लिए आदर्श है।

7.1कताई में मुख्य सिद्धांत और सहायक तकनीकें

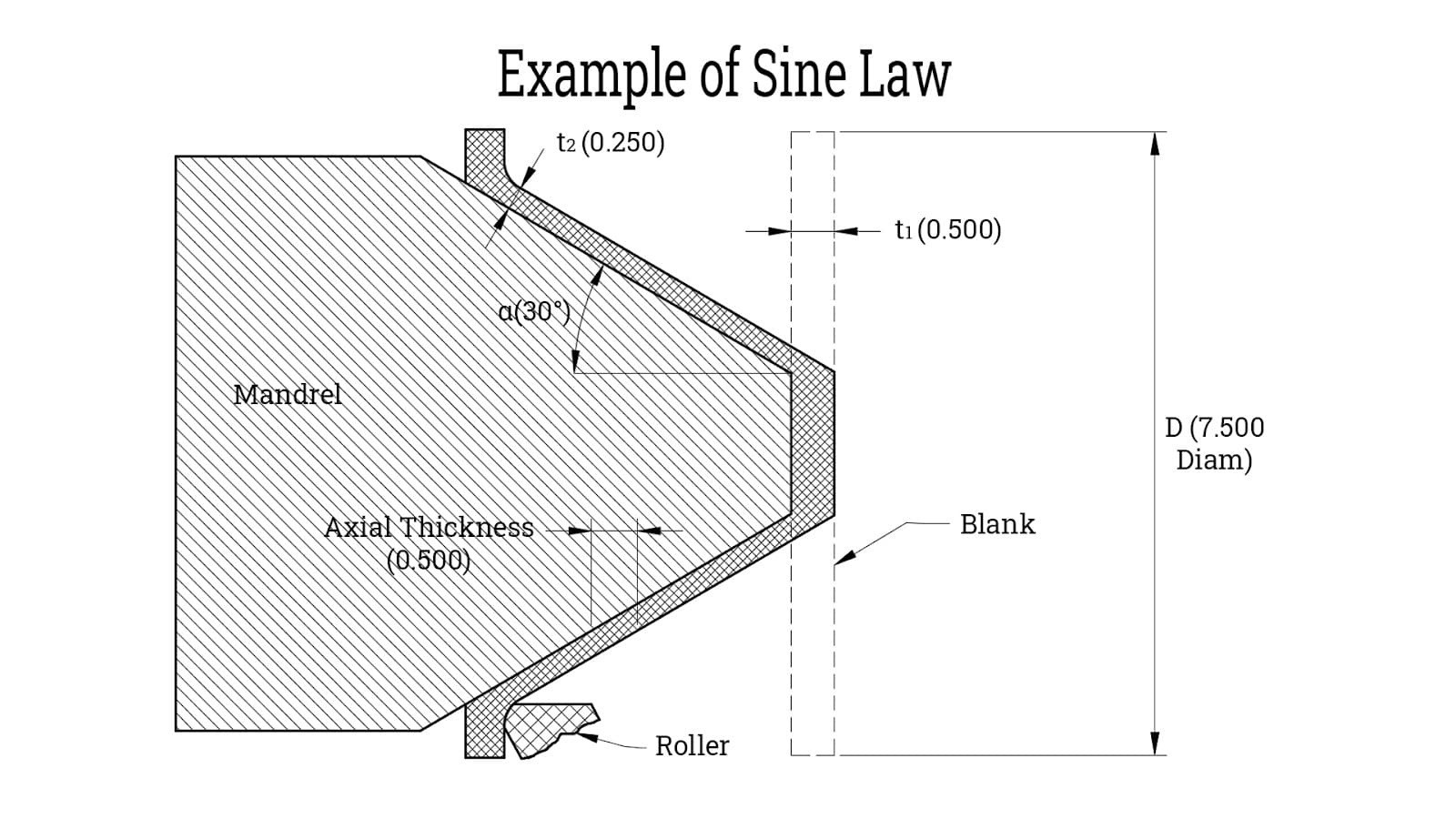

- मोटाई की भविष्यवाणी के लिए साइन नियम: कतरनी कताई में, अंतिम मोटाई ≈ प्रारंभिक मोटाई × शंकु के अर्ध-कोण का साइन। इससे शंक्वाकार भागों में दीवार की मोटाई में परिवर्तन का अनुमान लगाने में मदद मिलती है।

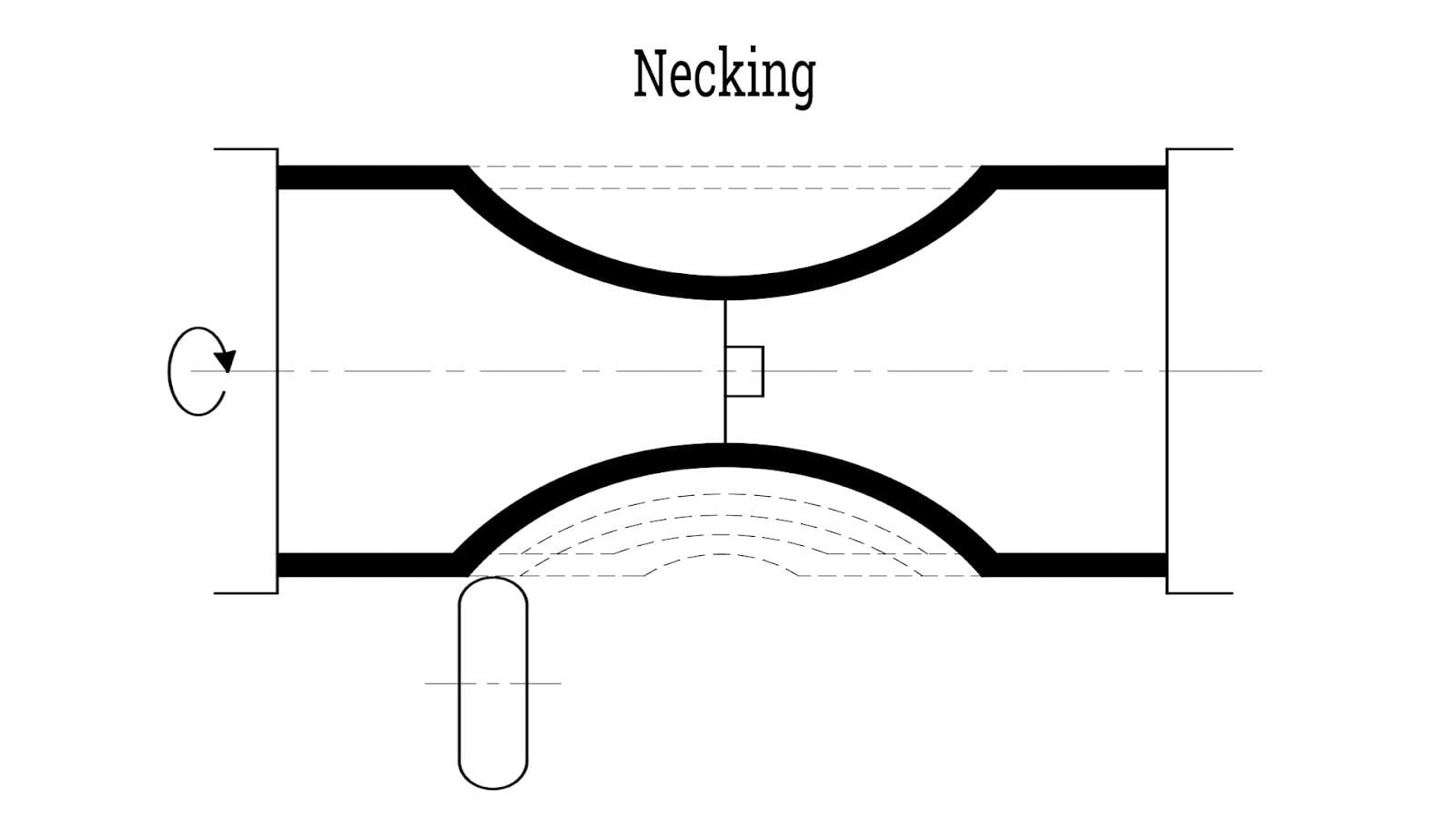

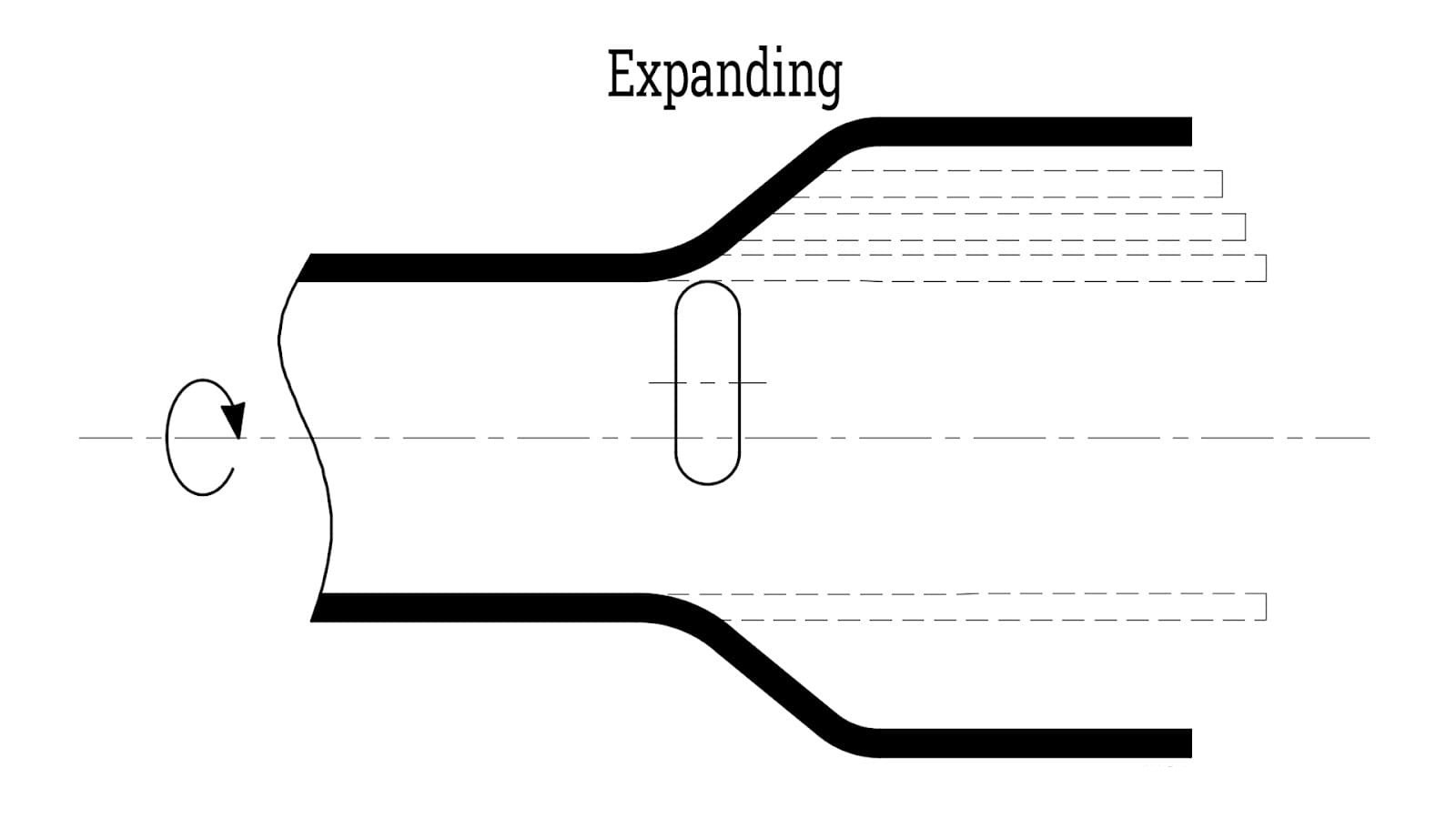

- गर्दन बनाना और विस्तार करना: नेकिंग से सेक्शन का व्यास कम हो जाता है, जबकि विस्तार से बढ़ जाता है - जो जटिल प्रोफाइल को आकार देने के लिए आदर्श है।

- फाइन ट्यूनिंग और मल्टी-पास स्पिनिंग: रोलर दबाव, स्पिंडल गति और फीड कोण को समायोजित करने के साथ-साथ कई पास करने से आयामी सटीकता और सतह परिष्करण में वृद्धि होती है।

- इस्त्री और ट्रिमिंग: इस्त्री करने से झुर्रियां दूर हो जाती हैं, जिससे सतह की गुणवत्ता बेहतर हो जाती है; छंटाई से अतिरिक्त किनारों को हटाकर अंतिम रूप साफ हो जाता है।

7.2सामान्य कताई तकनीकें

- मल्टी-पास पारंपरिक स्पिनिंग

एक सामान्य विधि वह है जिसमें रोलर धीरे-धीरे ब्लैंक पर स्वीप करता है ताकि इसे मैंड्रेल पर आकार दिया जा सके। यह मैन्युअल रूप से या सीएनसी मशीनों के साथ किया जा सकता है। दीवार की मोटाई आमतौर पर तब तक स्थिर रहती है जब तक कि रोलर की दिशा में बदलाव न किया जाए। फॉरवर्ड पास मोटाई को कम करते हैं, जबकि रिवर्स पास विरूपण और स्प्रिंगबैक को नियंत्रित करते हैं। सीएनसी सुसंगत दीवार लक्ष्यों के लिए प्रोग्राम करने योग्य नियंत्रण की अनुमति देता है। - कतरनी गठन (कतरनी कताई)

एक सिंगल-पास विधि जो मोटाई को काफी कम करते हुए भाग को आकार देती है। रोलर एक निश्चित कतरनी कोण पर दबाव डालता है, जिससे पतली सामग्री को मोटे स्टॉक के गुणों से मेल खाने के लिए मजबूत किया जाता है। इसका व्यापक रूप से एयरोस्पेस और ऑटोमोटिव में उपयोग किया जाता है जहां वजन कम करना महत्वपूर्ण है। 8° से कम कतरनी कोण अपर्याप्त स्पर्शीय बल के कारण झुर्रियाँ या दरार पैदा करते हैं, क्योंकि यह झुर्रियाँ या फटने का कारण बनता है। शंकु और घुमावदार आकृतियों के लिए आदर्श - बेलनाकार भागों के लिए नहीं। - नेकिंग (रिडक्शन स्पिनिंग)

इसे "एयर स्पिनिंग" के नाम से भी जाना जाता है, इस विधि में आम तौर पर मैंड्रेल का इस्तेमाल नहीं किया जाता है। इसका इस्तेमाल ट्यूबों को नीचे की ओर मोड़ने और गैस सिलेंडर जैसी चीज़ें बनाने के लिए किया जाता है।

7.3सिद्धांत निर्माण और प्रभावकारी कारक

- सामग्री विरूपण तंत्र: रोलर से स्थानीयकृत दबाव प्लास्टिक विरूपण और ठंडे काम का कारण बनता है। अनाज की संरचनाएँ संपीड़ित और कठोर हो जाती हैं, विशेष रूप से कतरनी बनाने के दौरान।

- दीवार मोटाई नियंत्रण: मल्टी-पास स्पिनिंग में, दीवार की मोटाई रोलर पास और दिशा पर निर्भर करती है। शियर स्पिनिंग में, मोटाई साइन कानून का पालन करते हुए मैंड्रेल क्लीयरेंस और शियर कोण द्वारा नियंत्रित होती है। मुख्य मापदंडों में प्रारंभिक मोटाई, लक्ष्य मोटाई और गठन कोण शामिल हैं।

- तनाव वितरण: कतरनी बनाने में, तनाव रोलर-संपर्क क्षेत्र पर केंद्रित होता है, जबकि बाकी वर्कपीस तनाव-मुक्त रहता है। कोई रेडियल तनाव प्रेरित नहीं होता है; भाग पूरी प्रक्रिया के दौरान एक स्थिर कुंडलाकार प्रोफ़ाइल बनाए रखता है।

- धातु कताई के अनुप्रयोग

जबकि उच्च मात्रा में उत्पादन के लिए धातु मुद्रांकन अक्सर अधिक लागत प्रभावी और तेज होता है, जटिल ज्यामिति और अद्वितीय डिजाइन वाले भागों के लिए धातु स्पिनिंग बेहतर विकल्प बना हुआ है।

7.4सामान्य धातु स्पन उत्पाद और अनुप्रयोग

- अर्धगोलाकार भाग: लाइटिंग रिफ्लेक्टर, मिक्सिंग बाउल, सैटेलाइट डिश, टैंक कवर, डोम और कैप में व्यापक रूप से उपयोग किया जाता है। सामग्री में कोल्ड-रोल्ड स्टील, स्टेनलेस स्टील (ग्रेड 304, 316), एल्यूमीनियम, तांबा और पीतल शामिल हैं। कार्यात्मक और सौंदर्य संबंधी आवश्यकताओं के आधार पर दीवार प्रोफाइल सीधे या घुमावदार हो सकते हैं।

- शंक्वाकार रूप: फ़नल, हॉपर और शंकु के आकार के पेंडेंट फिक्स्चर के उत्पादन के लिए आदर्श।

- वेंचुरी ट्यूब: वेंचुरी प्रभाव के माध्यम से द्रव गतिशीलता को नियंत्रित करने के लिए धूल संग्राहकों, पंखों, ब्लोअर और एयर स्क्रबर्स में उपयोग किया जाता है।

- परवलयिक आकार: घंटी आवास, उपग्रह एंटीना रिफ्लेक्टर, प्रकाश घटकों और संरचनात्मक समर्थन में आम।

- सिलेंडर: पाइपों, कंटेनरों, टैंकों के बाहरी आवरणों और विभिन्न गैस सिलेंडरों के लिए उपयोग किया जाता है।

- हॉपर कवर और बेस: अक्सर प्रीमियम एल्युमीनियम या अन्य धातुओं से मैन्युअल स्पिनिंग के माध्यम से बनाया जाता है। इन भागों को अनुकूलित कार्यात्मक आवश्यकताओं को पूरा करने के लिए स्पिनिंग के बाद ट्रिम, छेद या स्लॉट किया जा सकता है।

- टैंक हेड (प्रेशर वेसल एंड कैप्स): धातु कताई का उपयोग दबाव वाहिकाओं, भंडारण टैंकों और प्रक्रिया उपकरणों के लिए अंत कैप बनाने के लिए बड़े पैमाने पर किया जाता है। ये कताई सिर निर्बाध, संरचनात्मक रूप से मजबूत और उच्च दबाव वाले वातावरण के लिए लचीले होते हैं। विशिष्ट रूपों में शामिल हैं:

- केवल फ्लैंज्ड

- केवल डिश्ड

- फ्लैंज्ड और डिश्ड

- अर्धगोल

- उच्च मुकुट

- अर्ध गोलाकार

- 2:1 अर्ध-अण्डाकार

8.0मेटल स्पिनिंग क्यों चुनें?

धातु कताई, निर्माताओं को विभिन्न पैमानों और डिजाइन जटिलताओं के लिए उत्पादन को अनुकूलित करने हेतु बेजोड़ लचीलापन प्रदान करती है।

मूलतः, धातु कताई प्रक्रिया सरल है:

एक गोल ब्लैंक (चपटा या पहले से बना हुआ) को एक स्पिनिंग लेथ पर क्लैंप किया जाता है। जैसे ही ब्लैंक घूमता है, एक फॉर्मिंग रोलर दबाव डालता है - आमतौर पर एक मैंड्रेल के खिलाफ - जिससे सामग्री प्रवाहित होती है और प्लास्टिक विरूपण के माध्यम से वांछित आकार में ढल जाती है। परिणाम एक चिकनी सतह वाला एक निर्बाध हिस्सा होता है, जो अक्सर द्वितीयक मशीनिंग की आवश्यकता को समाप्त कर देता है।

यह प्रक्रिया दो आम मिथकों को दूर करती है:

धातु कताई केवल कुशल मैनुअल श्रम तक ही सीमित नहीं है।

यह न केवल कम मात्रा के उत्पादन के लिए उपयुक्त है।

जबकि मैन्युअल स्पिनिंग का उपयोग अभी भी प्रोटोटाइप और छोटे बैचों के लिए किया जाता है, आधुनिक सीएनसी मेटल स्पिनिंग बड़े पैमाने पर उत्पादन का समर्थन करता है। उदाहरण के लिए, ऑटोमोटिव पहियों के उत्पादन में स्वचालित स्पिनिंग लाइनें मानक हैं। उच्च-मात्रा वाले स्पिनिंग संचालन को रोबोट लोडिंग/अनलोडिंग सिस्टम के साथ पूरी तरह से स्वचालित किया जा सकता है, जिससे लाइट-आउट विनिर्माण सक्षम होता है जो दक्षता में सुधार करता है और श्रम इनपुट को कम करता है।

8.1धातु कताई के लाभ

- बेहतर घटक विश्वसनीयता: धातु कताई से ऐसे सीमलेस हिस्से बनते हैं जो उच्च आंतरिक और बाहरी दबावों का सामना कर सकते हैं। वेल्डिंग या निर्माण विधियों के विपरीत, जहाँ सीम संभावित विफलता बिंदु होते हैं, कताई सामग्री के एक ही टुकड़े से भागों का निर्माण करके इस कमज़ोरी को दूर करती है।

- उन्नत यांत्रिक गुण: स्पिनिंग प्रक्रिया धातु की अनाज संरचना को परिष्कृत करती है, जिससे तन्य शक्ति, कठोरता और कठोरता में सुधार होता है। यह हल्की सामग्रियों को समान भार संभालने की अनुमति देता है, जिससे स्पिनिंग हल्के लेकिन उच्च-शक्ति वाले अनुप्रयोगों के लिए आदर्श बन जाती है।

- कम टूलींग लागत और रखरखाव: स्टैम्पिंग, कास्टिंग, फोर्जिंग या हाइड्रोफॉर्मिंग की तुलना में, स्पिनिंग के लिए सरल और अधिक लागत प्रभावी टूलिंग की आवश्यकता होती है। कम मात्रा या एक बार के उत्पादन के लिए, नरम और सस्ते मैन्ड्रेल का भी उपयोग किया जा सकता है। बड़े पैमाने पर उत्पादन के लिए, अधिक कठोर टूलिंग न्यूनतम घिसाव के साथ निरंतर गुणवत्ता सुनिश्चित करती है।

- तीव्र डिजाइन परिवर्तन अनुकूलनशीलता: छोटे डिज़ाइन परिवर्तन - विशेष रूप से आयामों में कमी - को पूरी तरह से नए डाई बनाने की आवश्यकता के बिना, फॉर्मिंग टूल या मैन्ड्रेल को समायोजित करके जल्दी से लागू किया जा सकता है। यह धातु स्पिनिंग को तेज़ गति वाले उत्पाद विकास या पुनरावृत्त डिज़ाइन के लिए आदर्श बनाता है।

- न्यूनतम सामग्री अपशिष्ट:इस प्रक्रिया से स्क्रैप की दर कम होती है, जिससे कच्चे माल का उपयोग कम होता है तथा सामग्री दक्षता में सुधार होता है।

- लागत दक्षता और बहुमुखी प्रतिभा: धातु कताई एक अत्यधिक किफायती प्रक्रिया है, जिसमें कम सामग्री अपशिष्ट के साथ तेज़ गति से निर्माण और सस्ती टूलिंग का संयोजन होता है। यह अक्सर कई प्रकार के भागों के लिए डीप ड्राइंग या स्टैम्पिंग का एक प्रतिस्पर्धी विकल्प होता है।

- उच्च कार्य कठोरता क्षमता: कताई प्रक्रिया से बनने वाली सामग्री को काफी मजबूत किया जा सकता है, जिससे कम लागत वाली आधार धातुओं का उपयोग किया जा सकता है और साथ ही उच्च प्रदर्शन वाले भागों को भी प्राप्त किया जा सकता है। अंतिम घटक बेहतर यांत्रिक विशेषताओं का प्रदर्शन करते हैं।

- जटिल ज्यामिति के लिए समर्थन: फॉर्मिंग रोलर (स्पिनिंग टूल) को न्यूनतम ज्यामितीय प्रतिबंधों का सामना करना पड़ता है। सरल सीएनसी प्रोग्रामिंग समायोजन के साथ, भाग के आकार को इसकी लंबाई के साथ बदला जा सकता है, जो जटिल अक्षीय-सममित डिजाइन बनाने के लिए उच्च लचीलापन प्रदान करता है।

- पर्यावरण अनुकूल: धातु कताई में अन्य धातु निर्माण विधियों की तुलना में कम ऊर्जा की खपत होती है और कम अपशिष्ट उत्पन्न होता है। यह सामग्री पुनर्चक्रण का समर्थन करता है और टिकाऊ विनिर्माण प्रथाओं में योगदान देता है।

8.2धातु कताई के नुकसान

- लम्बा प्रसंस्करण समय: कास्टिंग और अन्य बड़े पैमाने पर उत्पादन प्रक्रियाओं की तुलना में, धातु स्पिनिंग में आमतौर पर प्रत्येक भाग में अधिक समय लगता है, खासकर बड़ी मात्रा में। यह छोटे से मध्यम उत्पादन रन के लिए सबसे उपयुक्त है।

- स्थिरता ऑपरेटर कौशल पर निर्भर करती है: मैनुअल स्पिनिंग में, भागों की एकरूपता और गुणवत्ता ऑपरेटर के अनुभव और कौशल स्तर पर बहुत अधिक निर्भर करती है। इससे भाग के आयामों और सतह की फिनिश में भिन्नता हो सकती है।

- ज्यामितीय सीमाएँ: धातु कताई अक्षीय सममित भागों जैसे शंकु, गोलार्ध और परवलय बनाने के लिए आदर्श है। हालाँकि, यह गैर-अक्षीय सममित या अत्यधिक अनियमित ज्यामिति के लिए उपयुक्त नहीं है।

- कम त्रुटि सहनशीलता: इस प्रक्रिया में गलती की बहुत कम गुंजाइश होती है। दरारें, डेंट या विरूपण जैसे किसी भी दोष के कारण आमतौर पर पुर्जे खराब हो जाते हैं, क्योंकि मरम्मत करना मुश्किल या अव्यवहारिक होता है। इसके लिए सख्त गुणवत्ता नियंत्रण की आवश्यकता होती है।

- सुरक्षा संबंधी चिंताएं: मैन्युअल स्पिनिंग के दौरान, पुर्जे तेज़ गति से घूमते हैं, जिससे सुरक्षा जोखिम पैदा होता है। अगर ब्लैंक को टेलस्टॉक और मैंड्रेल के बीच सुरक्षित रूप से क्लैंप नहीं किया गया है, तो यह उखड़ सकता है। ऑपरेटरों को सतर्क रहना चाहिए और कड़े सुरक्षा प्रोटोकॉल का पालन करना चाहिए।

- निष्कर्ष: धातु कताई एक प्रतिस्पर्धी गठन विधि क्यों बनी हुई है

मेटल स्पिनिंग उच्च प्रदर्शन, अक्षीय रूप से सममित धातु भागों के उत्पादन के लिए एक बहुमुखी, लागत प्रभावी और यांत्रिक रूप से लाभप्रद प्रक्रिया के रूप में सामने आती है। चाहे आप प्रोटोटाइप विकसित कर रहे हों, छोटे उत्पादन रन संभाल रहे हों, या उच्च-मात्रा वाली लाइनों को स्वचालित कर रहे हों, मेटल स्पिनिंग प्रदान करता है:

- बेहतर ताकत के साथ निर्बाध भागों

- न्यूनतम सामग्री अपशिष्ट और टूलींग लागत

- डिजाइन में परिवर्तन के लिए तीव्र अनुकूलनशीलता

- जटिल, सममित ज्यामिति के लिए मजबूत समर्थन

प्रसंस्करण समय और भाग ज्यामिति में कुछ सीमाओं के बावजूद, सीएनसी स्वचालन और गठन नियंत्रण में प्रगति ने इसकी औद्योगिक प्रासंगिकता को काफी हद तक बढ़ा दिया है - विशेष रूप से एयरोस्पेस, प्रकाश व्यवस्था, दबाव पोत और एचवीएसी प्रदर्शन, लचीलेपन और लागत के बीच संतुलन चाहने वाले निर्माताओं के लिए, धातु कताई एक विचारणीय प्रक्रिया है।

9.0धातु कताई के बारे में अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

प्रश्न 1: धातु कताई में आमतौर पर कौन सी सामग्री का उपयोग किया जाता है?

ए: आम सामग्रियों में एल्युमिनियम मिश्र धातु (जैसे, 1100, 6061), स्टेनलेस स्टील (जैसे, 304, 316), कार्बन स्टील, तांबा, पीतल और टाइटेनियम शामिल हैं। सामग्री का चयन रूप-रेखा, ताकत की आवश्यकताओं और अंतिम उपयोग की स्थितियों पर निर्भर करता है।

प्रश्न 2: धातु कताई का उपयोग करके कौन सी आकृतियाँ बनाई जा सकती हैं?

ए: विशिष्ट आकृतियों में शंकु, गोलार्ध, सिलेंडर, पैराबोलस, वेंचुरी ट्यूब, टैंक हेड और अन्य अक्षीय रूप से सममित प्रोफ़ाइल शामिल हैं। मल्टी-पास सीएनसी स्पिनिंग के माध्यम से जटिल वक्र प्राप्त किए जा सकते हैं।

प्रश्न 3: कतरनी कताई और पारंपरिक कताई के बीच क्या अंतर है?

ए: पारंपरिक स्पिनिंग में आकार देते समय सामग्री की मोटाई बनी रहती है, जबकि शियर स्पिनिंग में रोलर द्वारा अक्षीय बल लगाने पर मोटाई कम हो जाती है। शियर स्पिनिंग से सामग्री की ताकत बढ़ती है, लेकिन इसके लिए सख्त नियंत्रण की आवश्यकता होती है।

प्रश्न 4: क्या सीएनसी धातु कताई उच्च मात्रा उत्पादन के लिए उपयुक्त है?

ए: हाँ। सीएनसी मेटल स्पिनिंग न्यूनतम ऑपरेटर इनपुट के साथ सुसंगत, दोहराए जाने योग्य फॉर्मिंग को सक्षम बनाता है। रोबोट लोडिंग/अनलोडिंग के साथ पूरी तरह से स्वचालित सेल ऑटोमोटिव और कुकवेयर निर्माण जैसे उद्योगों में आम हैं।

प्रश्न 5: धातु कताई की तुलना गहरी ड्राइंग या मुद्रांकन से कैसे की जाती है?

ए: कम से मध्यम मात्रा में रन और कस्टम आकृतियों के लिए धातु स्पिनिंग अधिक लचीली और किफायती है। बहुत अधिक मात्रा में सपाट या उथले भागों के लिए स्टैम्पिंग बेहतर है। स्पिनिंग के लिए कम टूलिंग निवेश की आवश्यकता होती है और इससे डिज़ाइन में तेज़ी से बदलाव किए जा सकते हैं।

प्रश्न 6: क्या मैं दबाव पोत घटकों को बनाने के लिए धातु कताई का उपयोग कर सकता हूं?

ए: बिल्कुल। धातु कताई का उपयोग व्यापक रूप से उच्च संरचनात्मक अखंडता के साथ सीमलेस टैंक हेड और एंड कैप बनाने के लिए किया जाता है, जैसे भंडारण और प्रक्रिया वाहिकाओं के लिए अर्धगोलाकार या अण्डाकार हेड।

प्रश्न 7: क्या धातु कताई एक पर्यावरण अनुकूल प्रक्रिया है?

ए: हाँ। यह न्यूनतम स्क्रैप उत्पन्न करता है, फोर्जिंग या कास्टिंग की तुलना में कम ऊर्जा की खपत करता है, और सामग्री की उपज में सुधार करके और पुनर्चक्रण योग्य मिश्र धातुओं के उपयोग को सक्षम करके टिकाऊ प्रथाओं का समर्थन करता है।

संदर्भ:

https://www.iqsdirectory.com/articles/metal-spinning.html

https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/metal-spinning/flow-turning

https://en.wikipedia.org/wiki/Metal_spinning