- 1.0आईएसओ 12100:2010 का अवलोकन – मशीनरी सुरक्षा डिजाइन के मुख्य सिद्धांत

- 2.0आईएसओ 12100 का उपयोग क्यों करें?

- 3.0आईएसओ 12100 का उपयोग किसे करना चाहिए?

- 4.0नियोक्ताओं की कानूनी जिम्मेदारियाँ

- 5.0जोखिम मूल्यांकन में क्या शामिल होता है?

- 6.0जोखिम मूल्यांकन के पांच चरण (EN ISO 12100 पर आधारित)

- 7.0आईएसओ 12100 और जोखिम मूल्यांकन

- 8.0आईएसओ 12100 बनाम एएनएसआई बी11.0 – आईएसओ और एएनएसआई मानकों के बीच अंतर और समानता

1.0आईएसओ 12100:2010 का अवलोकन – मशीनरी सुरक्षा डिजाइन के मुख्य सिद्धांत

ISO 12100:2010 (संयुक्त राज्य अमेरिका में ANSI द्वारा अपनाए गए ISO 12100:2010 के समतुल्य) एक अंतरराष्ट्रीय स्तर पर मान्यता प्राप्त टाइप-A सुरक्षा मानक है जिसका उद्देश्य मशीनरी के डिज़ाइन को अंतर्निहित सुरक्षा की ओर निर्देशित करना है। यह मानक मशीनरी में सुरक्षा प्राप्त करने के लिए आवश्यक मूलभूत शब्दावली, सिद्धांतों और कार्यप्रणाली को परिभाषित करता है और सभी औद्योगिक मशीनरी के लिए जोखिम प्रबंधन प्रक्रिया पर लागू होता है।

1.1मानक के मुख्य तत्वों में शामिल हैं:

- जोखिम मूल्यांकन के सिद्धांत:मशीनरी डिजाइन, उपयोग, घटनाओं और संबंधित खतरों से संबंधित अनुभव के आधार पर, मानक खतरे की पहचान, जोखिम आकलन और जोखिम मूल्यांकन के सिद्धांतों की रूपरेखा तैयार करता है।

- जीवन चक्र प्रबंधन:यह मानक डिजाइन, विनिर्माण, संचालन और रखरखाव चरणों सहित मशीनरी के संपूर्ण जीवन चक्र के दौरान खतरों की पहचान करने और जोखिमों का मूल्यांकन करने की प्रक्रिया को निर्दिष्ट करता है।

- जोखिम न्यूनीकरण उपाय:यह अंतर्निहित सुरक्षित डिजाइन उपायों, सुरक्षा और सुरक्षात्मक उपकरणों, तथा उपयोगकर्ता सूचना के प्रावधान के माध्यम से खतरों को समाप्त करने या जोखिमों को स्वीकार्य स्तर तक कम करने के लिए प्रक्रियाएं निर्धारित करता है।

- दस्तावेज़ीकरण और सत्यापन:अनुपालन और पता लगाने की क्षमता सुनिश्चित करने के लिए जोखिम मूल्यांकन और जोखिम न्यूनीकरण की प्रक्रियाओं की रिकॉर्डिंग और सत्यापन के लिए विशिष्ट मार्गदर्शन प्रदान किया गया है।

- मानक प्रणाली का आधार:आईएसओ 12100:2010 टाइप-बी (सामान्य सुरक्षा आवश्यकताएं) और टाइप-सी (मशीन-विशिष्ट सुरक्षा आवश्यकताएं) मानकों के विकास के लिए आधारभूत ढांचे के रूप में कार्य करता है।

वर्तमान कानूनी विनियमों का अनुपालन करने और ऑपरेटर सुरक्षा की रक्षा करने का लक्ष्य रखने वाले निर्माताओं, इंस्टॉलरों और नियोक्ताओं के लिए, आईएसओ 12100:2010 की आवश्यकताओं को समझना और लागू करना उपकरण सुरक्षा और नियामक जवाबदेही सुनिश्चित करने की दिशा में एक महत्वपूर्ण कदम है।

1.2संसाधन डाउनलोड

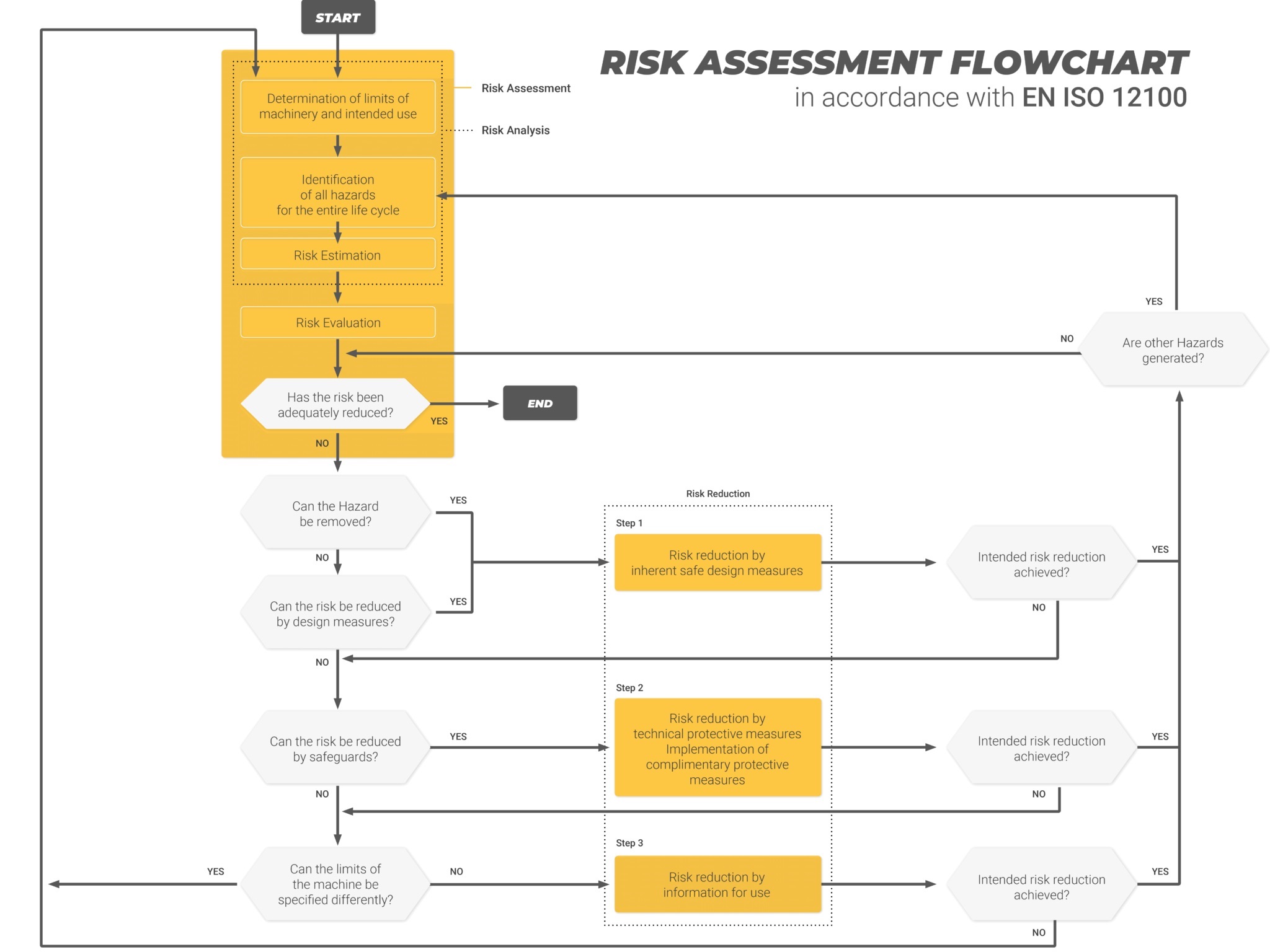

1.3EN-ISO-12100-जोखिम मूल्यांकन और जोखिम न्यूनीकरण का प्रवाह

2.0आईएसओ 12100 का उपयोग क्यों करें?

आईएसओ 12100 को अपनाने के मुख्य कारण निम्नलिखित हैं:

- मशीनरी की अंतर्निहित सुरक्षा को बढ़ाना और परिचालन जोखिम को कम करना

- अंतर्राष्ट्रीय कानूनी आवश्यकताओं, CE मार्किंग, या अन्य बाजार पहुंच विनियमों को पूरा करना

- दायित्व और दुर्घटना-संबंधी लागत को कम करने के लिए जोखिम मूल्यांकन प्रक्रिया को मानकीकृत करना

- मशीनरी से संबंधित जोखिमों की व्यवस्थित रूप से पहचान करने और उनका प्रबंधन करने में निर्माताओं और डिजाइनरों की सहायता करना

- जटिल और अत्यधिक स्वचालित उपकरण परिदृश्यों में सुरक्षा प्रदर्शन और पता लगाने की क्षमता में सुधार

विशेष रूप से, परिशुद्ध मशीनरी और स्वचालित प्रणालियों के लिए, संभावित खतरों की समय पर पहचान और सुधारात्मक उपाय, कार्मिकों और संपत्ति की सुरक्षा के लिए आवश्यक है।

3.0आईएसओ 12100 का उपयोग किसे करना चाहिए?

आईएसओ 12100 मानक निम्नलिखित भूमिकाओं और संगठनों के लिए प्रासंगिक है:

- मैकेनिकल इंजीनियर और मशीनरी निर्माता

- मशीन डिजाइनर, डेवलपर्स और स्वचालन प्रणाली इंटीग्रेटर्स

- सुरक्षा, पर्यावरण, स्वास्थ्य (ईएचएस) और जोखिम प्रबंधन पेशेवर

- औद्योगिक उपकरण क्रेता, उपयोगकर्ता और इंस्टॉलर

- नियोक्ता (व्यावसायिक सुरक्षा विनियमों का अनुपालन सुनिश्चित करने के लिए)

यह मानक सामंजस्यपूर्ण मानकों के साथ मिलकर काम करता है जैसे कि एन आईएसओ 13849 (नियंत्रण प्रणालियों की सुरक्षा) और एन आईईसी 62061 (कार्यात्मक सुरक्षा), मशीनरी सुरक्षा अनुपालन के लिए आधारभूत ढांचे का निर्माण करना तथा यूरोपीय संघ मशीनरी निर्देश और नए मशीनरी विनियमन को पूरा करने के लिए एक प्रमुख तकनीकी संदर्भ के रूप में कार्य करना।

4.0नियोक्ताओं की कानूनी जिम्मेदारियाँ

औद्योगिक मशीनरी का उपयोग या स्थापना करने वाले नियोक्ताओं के लिए जोखिम मूल्यांकन करना न केवल एक तकनीकी आवश्यकता है - यह एक कानूनी दायित्व है। विभिन्न देशों में व्यावसायिक सुरक्षा नियम, अंतर्राष्ट्रीय मशीनरी सुरक्षा निर्देशों के साथ, उपकरण चालू करने से पहले या जब भी मशीनरी या उसके संचालन में बदलाव किए जाते हैं, तो व्यवस्थित जोखिम मूल्यांकन किए जाने को अनिवार्य बनाते हैं।

5.0जोखिम मूल्यांकन में क्या शामिल होता है?

के अनुसार एएनएसआई/आईएसओ 12100:2012एक व्यापक जोखिम मूल्यांकन में आमतौर पर निम्नलिखित तत्व शामिल होते हैं:

मशीनरी की सीमाओं का निर्धारण:मशीनरी के सम्पूर्ण जीवन चक्र में परिचालन स्थितियों, उपयोग के तरीकों, सम्मिलित कार्मिकों, पर्यावरणीय कारकों और उत्पाद विशेषताओं को परिभाषित करें।

खतरा पहचानना:परिवहन, स्थापना, कमीशनिंग, संचालन, रखरखाव और डीकमीशनिंग चरणों के दौरान होने वाले खतरों, खतरनाक स्थितियों या खतरनाक घटनाओं के सभी संभावित स्रोतों की पहचान करें।

जोखिम विश्लेषण और मूल्यांकन

- संभावित नुकसान की गंभीरता और प्रभावित व्यक्तियों की संख्या का आकलन करें

- प्रत्येक पहचाने गए खतरे के संपर्क की संभावना और आवृत्ति का निर्धारण करें

- जोखिम के स्तर का मूल्यांकन करें और निर्णय लें कि क्या जोखिम कम करने के और उपाय आवश्यक हैं

जोखिम न्यूनीकरण रणनीतियाँ:स्वाभाविक रूप से सुरक्षित डिजाइन उपायों को लागू करें, सुरक्षात्मक उपकरण जोड़ें, तथा जब जोखिम शेष रह जाए तो पूरक उपायों के रूप में चेतावनियां और उपयोगकर्ता जानकारी प्रदान करें। सुनिश्चित करें कि इन उपायों को उचित रूप से प्रलेखित किया गया है और उनकी प्रभावशीलता की पुष्टि के लिए उन्हें मान्य किया गया है।

जोखिम मूल्यांकन का महत्व:व्यवस्थित जोखिम मूल्यांकन करने से न केवल श्रमिकों की सुरक्षा बढ़ती है और कानूनी देयताएं कम होती हैं, बल्कि विफलताओं के कारण उपकरणों के बंद होने का समय भी कम होता है, जिससे उत्पादन निरंतरता और परिचालन दक्षता सुनिश्चित होती है।

6.0जोखिम मूल्यांकन के पांच चरण (EN ISO 12100 पर आधारित)

- खतरा पहचानना:यांत्रिक, विद्युत, तापीय और अन्य खतरों के संभावित स्रोतों की पहचान करने के लिए कार्यस्थल और परिचालन प्रक्रियाओं का निरीक्षण करें। निर्माता मैनुअल और घटना रिकॉर्ड का संदर्भ लेकर मशीन की परिचालन सीमाओं का मूल्यांकन करें।

- जोखिम का आकलन:विश्लेषण करें कि कैसे, कब, कहाँ और कितनी बार श्रमिकों को प्रत्येक खतरे का सामना करना पड़ सकता है। अवशिष्ट जोखिमों सहित प्रत्येक पहचाने गए खतरे के जोखिम स्तर को निर्धारित करने के लिए जोखिम मैट्रिक्स का उपयोग करें।

- नियंत्रण उपायों की स्थापना:जोखिम के स्तर के आधार पर, कर्मियों, उपकरणों और पर्यावरण की सुरक्षा सुनिश्चित करने के लिए प्रभावी नियंत्रण प्रणाली या सुरक्षात्मक रणनीतियां लागू करें।

- परिणामों का दस्तावेज़ीकरण:पहचाने गए जोखिमों और तदनुरूप शमन उपायों सहित संपूर्ण मूल्यांकन प्रक्रिया को रिकॉर्ड करें, ताकि एक पता लगाने योग्य जोखिम मूल्यांकन रिकॉर्ड बनाया जा सके।

- समीक्षा और अद्यतन:लागू किए गए उपायों की प्रभावशीलता की समय-समय पर समीक्षा करें। आवश्यकतानुसार जोखिम मूल्यांकन को अपडेट करें - विशेष रूप से उपकरण कमीशनिंग, संरचनात्मक संशोधनों या संचालन में परिवर्तन के मामलों में।

7.0आईएसओ 12100 और जोखिम मूल्यांकन

आईएसओ 12100:2010 के स्थान पर आईएसओ 12100-1:2003, आईएसओ 12100-2:2003, और आईएसओ 14121:2007उन्हें एक एकल अंतर्राष्ट्रीय मानक में समेकित करना।

यह डिजाइनरों को मशीनरी की सीमाओं का निर्धारण करने और खतरों की एक विस्तृत श्रृंखला का आकलन करने में मदद करने के लिए एक व्यवस्थित दृष्टिकोण प्रदान करता है - जिसमें कतरनी, कुचलना, बिजली का झटका और थकान शामिल है - साथ ही उनके स्रोतों, जैसे उपकरण की खराबी या मानवीय त्रुटि का भी आकलन करता है।

मशीनरी सुरक्षा के लिए विश्व स्तर पर मान्यता प्राप्त सामान्य मानक के रूप में, आईएसओ 12100 कई देशों की विधायी आवश्यकताओं का अनुपालन करता है और विशेष रूप से मशीन डिजाइनरों और उपकरण निर्माताओं पर लागू होता है।

8.0आईएसओ 12100 बनाम एएनएसआई बी11.0 – आईएसओ और एएनएसआई मानकों के बीच अंतर और समानता

मशीनरी सुरक्षा प्रथाओं को लागू करने से पहले, निर्माताओं को लागू सुरक्षा मानकों की पहचान करनी चाहिए। आईएसओ 12100:2010 (अंतरराष्ट्रीय) और एएनएसआई बी11.0-2010 (उत्तरी अमेरिकी) जोखिम आकलन के अपने दृष्टिकोण में एक दूसरे से निकटता से जुड़े हुए हैं, लेकिन वे दायरे और शब्दावली में भिन्न हैं।

8.1आवेदन का दायरा

- आईएसओ 12100यह मुख्य रूप से मूल उपकरण निर्माताओं (ओईएम) के लिए है, जो मशीनरी डिजाइन चरण के दौरान जोखिम की पहचान और नियंत्रण पर ध्यान केंद्रित करता है।

- एएनएसआई बी11.0: नए, पुनर्निर्मित या संशोधित संचालित मशीनरी पर लागू होता है। यह निर्माताओं तक सीमित नहीं है और इसमें अंतिम उपयोगकर्ता भी शामिल हैं। यह मानक आम तौर पर उन मशीनों को कवर करता है जिन्हें हाथ से पकड़ने के लिए नहीं बनाया गया है और जिनका उपयोग धातुओं या अन्य सामग्रियों से जुड़ी प्रक्रियाओं के लिए किया जाता है, जैसे कि काटना, छिद्रण, दबाव, विद्युत प्रसंस्करण, या इसके संयोजन।

8.2शब्दावली संबंधी अंतर

चूंकि ANSI B11.0 निर्माताओं और अंतिम उपयोगकर्ताओं दोनों को संबोधित करता है, इसमें कुछ ऐसे शब्द या मार्गदर्शन शामिल हो सकते हैं जिनका ISO मानकों में प्रत्यक्ष समकक्ष नहीं है।

8.3जोखिम मूल्यांकन सिद्धांतों में सुसंगतता

शब्दावली और संरचना में अंतर के बावजूद, दोनों मानक खतरे की पहचान, जोखिम मूल्यांकन प्रक्रियाओं और दस्तावेज़ीकरण आवश्यकताओं में मौलिक रूप से संरेखित हैं।

एएनएसआई बी11.0 आईएसओ और ईएन मानकों के साथ सुसंगत कार्यप्रणाली को अपनाता है, जो जोखिम नियंत्रण और स्वीकार्य जोखिम स्तर प्राप्त करने के लिए मुख्य तत्व के रूप में जोखिम मूल्यांकन पर जोर देता है।

8.4मानक एकीकरण

एएनएसआई बी11.0 इसमें निम्नलिखित तत्व शामिल हैं:

- ANSI/ISO 12100 भाग 1 और 2

- आईएसओ 14121(अब पूरी तरह से ISO 12100 में एकीकृत)

- विभिन्न संबंधित अमेरिकी राष्ट्रीय मानक

जो निर्माता ANSI B11.0 का अनुपालन करते हैं, वे सामान्यतः ISO 12100 की आवश्यकताओं को भी पूरा करते हैं।

8.5वैश्विक प्रयोज्यता और मानक समतुल्यता

- मशीनरी का डिजाइन इसके अनुसार किया गया है एएनएसआई बी11.0इसे आमतौर पर यूरोप या अन्य आईएसओ-अनुपालक क्षेत्रों में निर्यात किया जा सकता है, क्योंकि यह निम्न आवश्यकताओं को पूरा करता है आईएसओ 12100 या एन आईएसओ 12100.

- इसी प्रकार, आईएसओ 12100 के आधार पर विकसित मशीनें आमतौर पर उत्तरी अमेरिकी बाजार में स्वीकार की जाती हैं।

- दोनों मानकों को व्यापक अंतर्राष्ट्रीय मान्यता प्राप्त है, जो एक सामान्य अनुपालन आधार प्रदान करते हैं जो औद्योगिक मशीनरी के वैश्विक व्यापार को समर्थन प्रदान करता है।

संदर्भ:

us.idec.com/RD/safety/law/iso-iec/iso12100

blog.ansi.org/ansi-iso-12100-2012-machine-safety-risk-assessments/