- 1.0मशीनिंग प्रक्रिया प्रणाली क्या है?

- 2.0यांत्रिक पुर्जों की मशीनीकृत सतहें कैसे बनती हैं?

- 3.0किसी वस्तु की सतह पर रेखाएँ किस कारण उत्पन्न होती हैं? उन्हें बनाने के लिए किन विधियों का उपयोग किया जाता है?

- 4.0वर्कपीस की मशीनिंग में किन गतियों की आवश्यकता होती है?

- 5.0कटिंग मोशन क्या है? इसे कैसे वर्गीकृत किया जाता है?

- 6.0संयुक्त कटाई गति क्या है?

- 7.0सहायक गतियाँ क्या हैं?

- 8.0अक्सर पूछे जाने वाले प्रश्नों

यांत्रिक विनिर्माण के क्षेत्र में, मशीनिंग प्रक्रिया प्रणाली वह मूल ढांचा है जो सटीक पुर्जों के उत्पादन को संभव बनाती है। निम्नलिखित अनुभाग संरचित व्याख्याओं की एक श्रृंखला के माध्यम से इसके अंतर्निहित सिद्धांतों और संचालन तर्क को विस्तार से समझाते हैं।

1.0मशीनिंग प्रक्रिया प्रणाली क्या है?

एक मशीनिंग प्रक्रिया प्रणाली, जिसे सामान्यतः प्रक्रिया प्रणाली कहा जाता है, एक कटिंग प्रणाली है जो विभिन्न मशीन टूल्स जैसे लेथ, मिलिंग मशीन और ग्राइंडिंग मशीन, कटिंग टूल्स, फिक्स्चर और वर्कपीस से मिलकर बनी होती है। इसका प्राथमिक कार्य कच्चे माल या ब्लैंक को निर्दिष्ट आकार, आयाम और गुणवत्ता आवश्यकताओं के अनुरूप यांत्रिक भागों में परिवर्तित करना है। कोई प्रक्रिया प्रणाली मशीनिंग की मांगों को पूरा कर सकती है और अपेक्षित सतह निर्माण प्राप्त कर सकती है या नहीं, यह न केवल उपयुक्त ज्यामितीय और प्रक्रिया मापदंडों पर निर्भर करता है, बल्कि प्रत्येक घटक की अंतर्निहित विशेषताओं और उनके परस्पर क्रिया से निर्मित समग्र प्रणाली व्यवहार पर भी निर्भर करता है।

2.0यांत्रिक पुर्जों की मशीनीकृत सतहें कैसे बनती हैं?

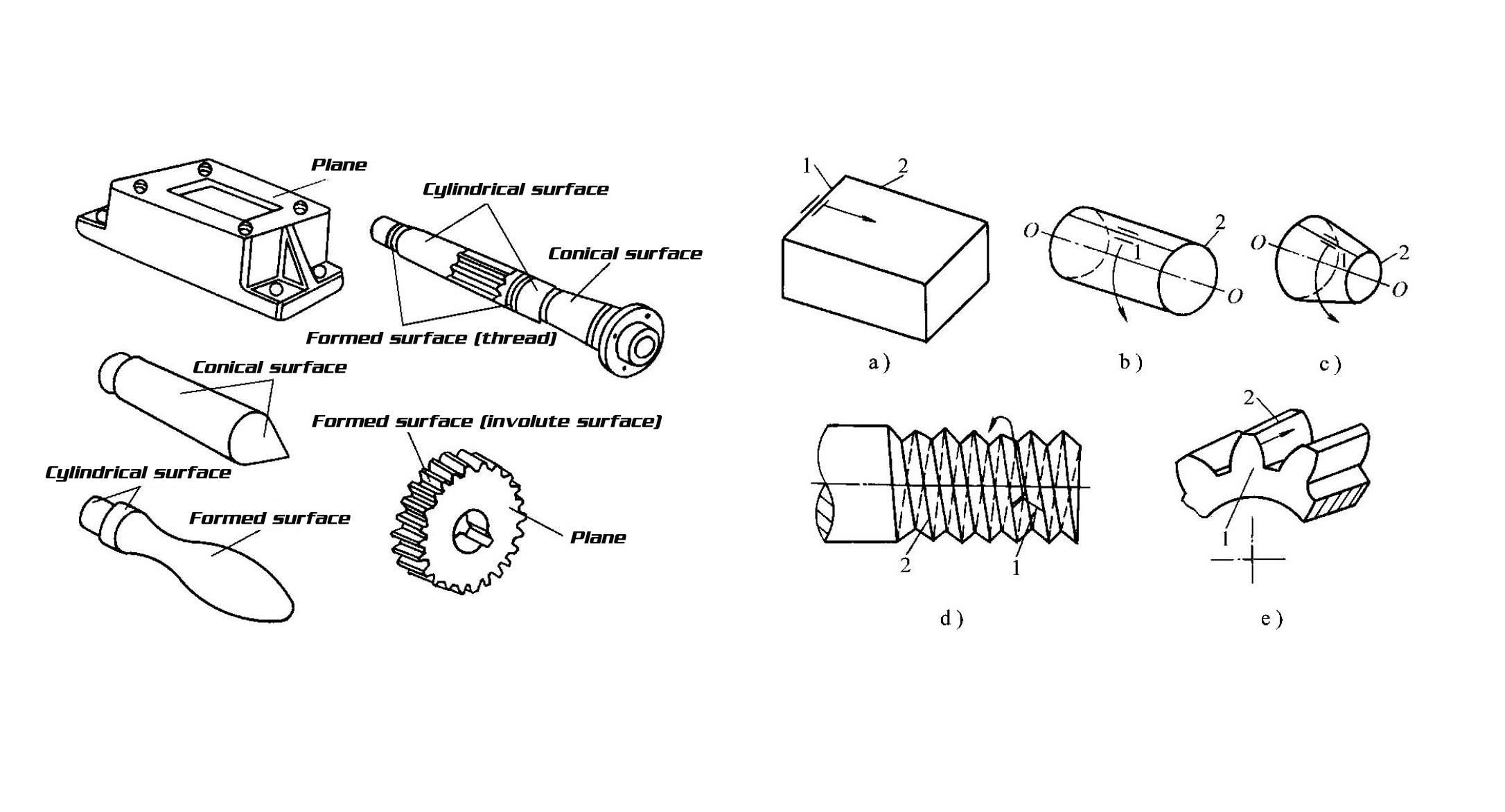

कोई भी यांत्रिक पुर्जा कितना भी जटिल क्यों न दिखे, उसकी सतहें अंततः विभिन्न प्रकार की बुनियादी सतहों के संयोजन से ही बनी होती हैं। मशीनिंग का सार विशिष्ट कटाई विधियों के माध्यम से आवश्यक कार्यात्मक सतहों को उत्पन्न करने की प्रक्रिया है।

2.1वर्कपीस सतहों के सामान्य प्रकार

- विमान

- बेलनाकार सतहें

- शंक्वाकार सतहें

- निर्मित सतहें (जैसे कि थ्रेड सतहें और इनवोल्यूट गियर दांत की सतहें)

- विशेष सतहें (जैसे गोलाकार सतहें, टोरॉइडल सतहें और हाइपरबोलिक सतहें)

2.2वर्कपीस की सतहें कैसे उत्पन्न होती हैं?

अधिकांश मानक यांत्रिक सतहों को एक जनरेटिक्स द्वारा दूसरे डायरेक्ट्रिक्स के अनुदिश गति द्वारा निर्मित किया जा सकता है। जनरेटिक्स और डायरेक्ट्रिक्स, जिन्हें सामूहिक रूप से जनरेटिंग लाइन कहा जाता है, सतह को परिभाषित करने वाले मूलभूत तत्व हैं। पारंपरिक लेथ, सीएनसी मिलिंग मशीन और इसी प्रकार के उपकरणों पर मशीनिंग के दौरान, वर्कपीस और कटिंग टूल की सापेक्ष और समन्वित गतियाँ इन दो रेखाओं को उत्पन्न करती हैं, जिससे वांछित सतह ज्यामिति प्राप्त होती है।

3.0किसी वस्तु की सतह पर रेखाएँ किस कारण उत्पन्न होती हैं? उन्हें बनाने के लिए किन विधियों का उपयोग किया जाता है?

जनरेटिंग लाइन्स से तात्पर्य सामूहिक रूप से जनरेटिक्स और डायरेक्ट्रिक्स से है जो वर्कपीस की सतह का निर्माण करती हैं। मशीनीकृत सतह बनाने के लिए, इन दोनों जनरेटिंग लाइन्स को विशिष्ट विधियों द्वारा पहले उत्पन्न किया जाना आवश्यक है। वर्तमान में, जनरेटिंग लाइन्स के निर्माण को मोटे तौर पर चार मुख्य दृष्टिकोणों में वर्गीकृत किया जा सकता है।

निर्माण विधि: कटिंग एज सीधे तौर पर इसकी प्रतिकृति बनाता है जनरेट्रीक्स। The इस निर्माण विधि की विशेषता यह है कि इसमें उपकरण का धारदार किनारा सीधे वर्कपीस की सतह के संपर्क में होता है, और धारदार किनारे का आकार सतह की किसी एक जनरेटिंग लाइन से बिल्कुल मेल खाता है। उदाहरण: शेपर पर घुमावदार सतह की प्लानिंग करते समय, उपकरण के धारदार किनारे का प्रोफाइल वर्कपीस की सतह की जनरेटिंग लाइन के अनुरूप होता है, और जनरेटिंग लाइन सीधे उपकरण की ज्यामिति द्वारा निर्मित होती है।

प्रक्षेपवक्र विधि: टूल टिप गति जनरेटिंग उत्पन्न करती है रेखा। The ट्रैजेक्टरी विधि में लगभग बिंदु संपर्क शामिल होता है, जहाँ जनरेटिंग लाइन टूल टिप के गति पथ द्वारा निर्मित होती है। उदाहरण:

- गैन्ट्री प्लानर पर समतल सतह की योजना बनाना: उपकरण की सीधी रेखा गति एक सीधी जनरेटिक्स बनाती है।

- सीएनसी मिलिंग मशीन पर घुमावदार सतह की मशीनिंग: घुमावदार पथ पर टूल की गति एक घुमावदार डायरेक्ट्रिक्स बनाती है।

स्पर्शरेखीय विधि: घूर्णनशील उपकरण पथों का लिफाफा बनता है रेखा। में स्पर्शरेखीय विधि में, मिलिंग कटर या ग्राइंडिंग व्हील जैसे घूर्णनशील उपकरणों का उपयोग किया जाता है। उपकरण एक परिभाषित पथ पर चलते हुए घूमता है, और काटने वाले किनारों के गति पथ सतह की जनरेटिंग लाइन को घेर लेते हैं। उदाहरण:

- ऊर्ध्वाधर मिलिंग मशीन पर सतह की मिलिंग: कटर के घूर्णन और केंद्र-पथ की गति के संयोजन से कटिंग बिंदु प्रक्षेप पथ आवश्यक जनरेटिंग लाइन को घेर लेते हैं।

- बाहरी बेलनाकार ग्राइंडर पर बेलनाकार सतह को पीसना: पीसने वाले पहिये का घूर्णन और अक्षीय गति मिलकर स्पर्शरेखीय क्रिया द्वारा जनरेटिंग लाइन उत्पन्न करते हैं।

निर्माण विधि: रोलिंग गति से इनवोल्यूट बनता है जनरेटिंग विधि टूल और वर्कपीस के बीच कटिंग गति उत्पन्न करने पर आधारित है। कटिंग एज और निर्मित सतह एक बिंदु संपर्क में होते हैं, और टूल जनरेटिंग गति में वर्कपीस के सापेक्ष घूमता है। समय के साथ कटिंग एज की स्थितियों का लिफाफा जनरेटिंग लाइन बनाता है। उदाहरण:

- हॉबिंग मशीन पर बेलनाकार गियर की हॉबिंग: हॉब और वर्कपीस एक साथ जनरेटिंग गति में घूमते हैं, और हॉब के कटिंग किनारों का आवरण गियर के दांत की सतह का इनवोल्यूट जनरेट्रीक्स बनाता है।

- गियर शेपर पर गियर को आकार देना भी उत्पादन विधि के अंतर्गत आता है।

4.0वर्कपीस की मशीनिंग में किन गतियों की आवश्यकता होती है?

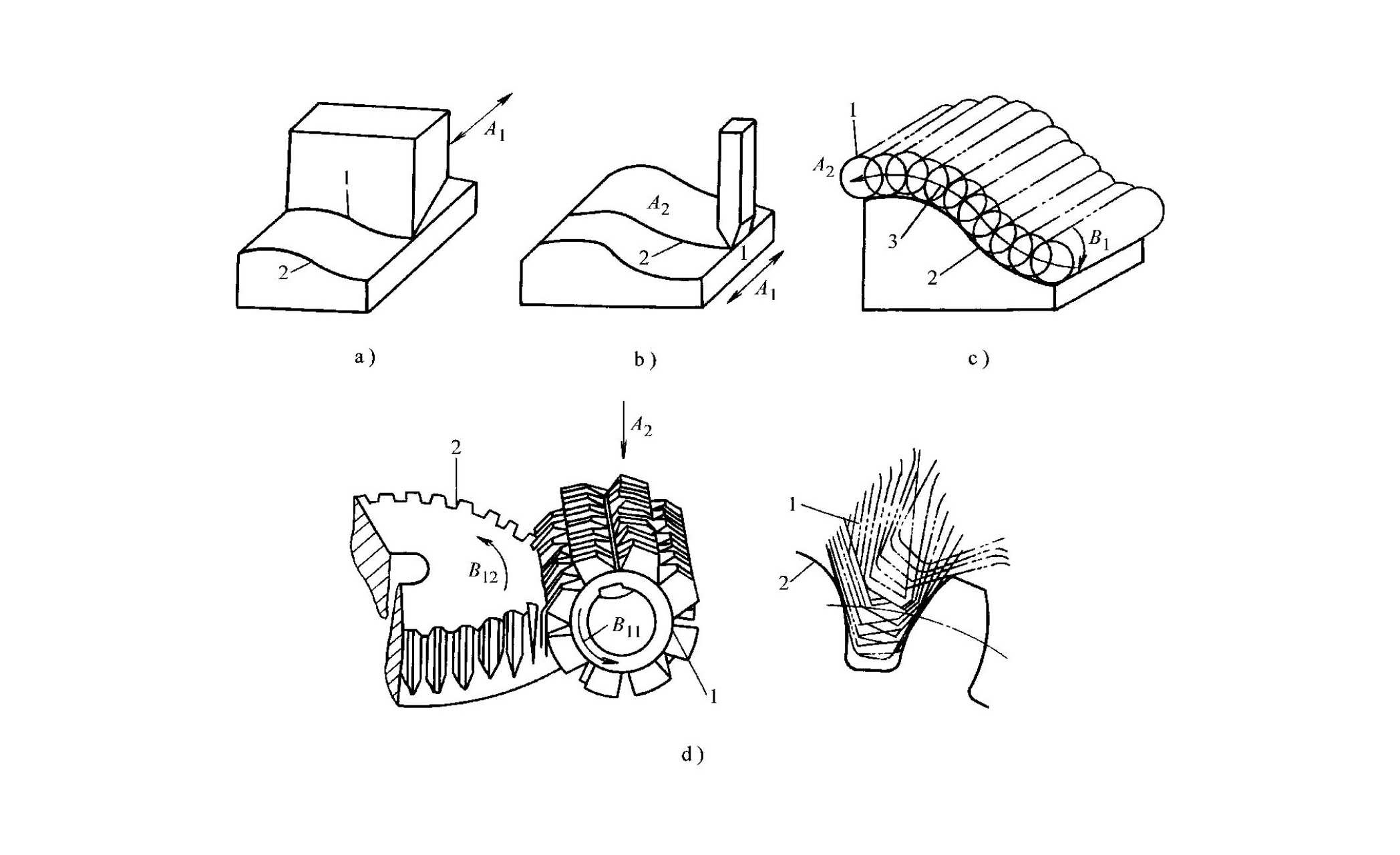

डिजाइन की आवश्यकताओं को पूरा करने वाली वर्कपीस सतह प्राप्त करने के लिए, उपकरण और वर्कपीस पर विशिष्ट गतियाँ लागू की जानी चाहिए ताकि ऊपर वर्णित विधियों का उपयोग करके जनरेटिंग लाइनें बनाई जा सकें। इन गतियों को सतह निर्माण गतियों और काटने की गतियों में विभाजित किया जा सकता है। सतह निर्माण गतियों को ज्यामितीय दृष्टिकोण से परिभाषित किया जाता है, जबकि काटने की गतियों को धातु काटने के व्यावहारिक दृष्टिकोण से परिभाषित किया जाता है।

4.1सतह निर्माण गति क्या है?

सतह निर्माण गति से तात्पर्य किसी वस्तु की सतह पर रेखाएँ उत्पन्न करने के लिए आवश्यक गति से है। इसका प्रकार और संख्या, मशीनिंग की जा रही सतह के आकार, मशीनिंग विधि और उपकरण की संरचना पर निर्भर करती है।

| गति प्रकार | परिभाषा | उदाहरण |

| सरल गति | एकल घूर्णी या रेखीय गति द्वारा प्राप्त की गई एक आकार देने वाली गति | पारंपरिक खराद मशीन पर बाहरी सिलेंडर को घुमाना: वर्कपीस का घूर्णन और उपकरण की अनुदैर्ध्य रैखिक गति |

| संयुक्त गति | एक ऐसी गति जो दो या दो से अधिक घूर्णी और रेखीय गतियों से मिलकर बनी होती है, जो एक निश्चित सापेक्ष संबंध के अंतर्गत संयुक्त होती हैं। | 1. खराद मशीन पर धागा बनाना: वर्कपीस के घूर्णन और टूल की रेखीय गति का संयोजन। 2. गियर हॉबिंग: हॉब और वर्कपीस के बीच गति उत्पन्न करना। |

5.0कटिंग मोशन क्या है? इसे कैसे वर्गीकृत किया जाता है?

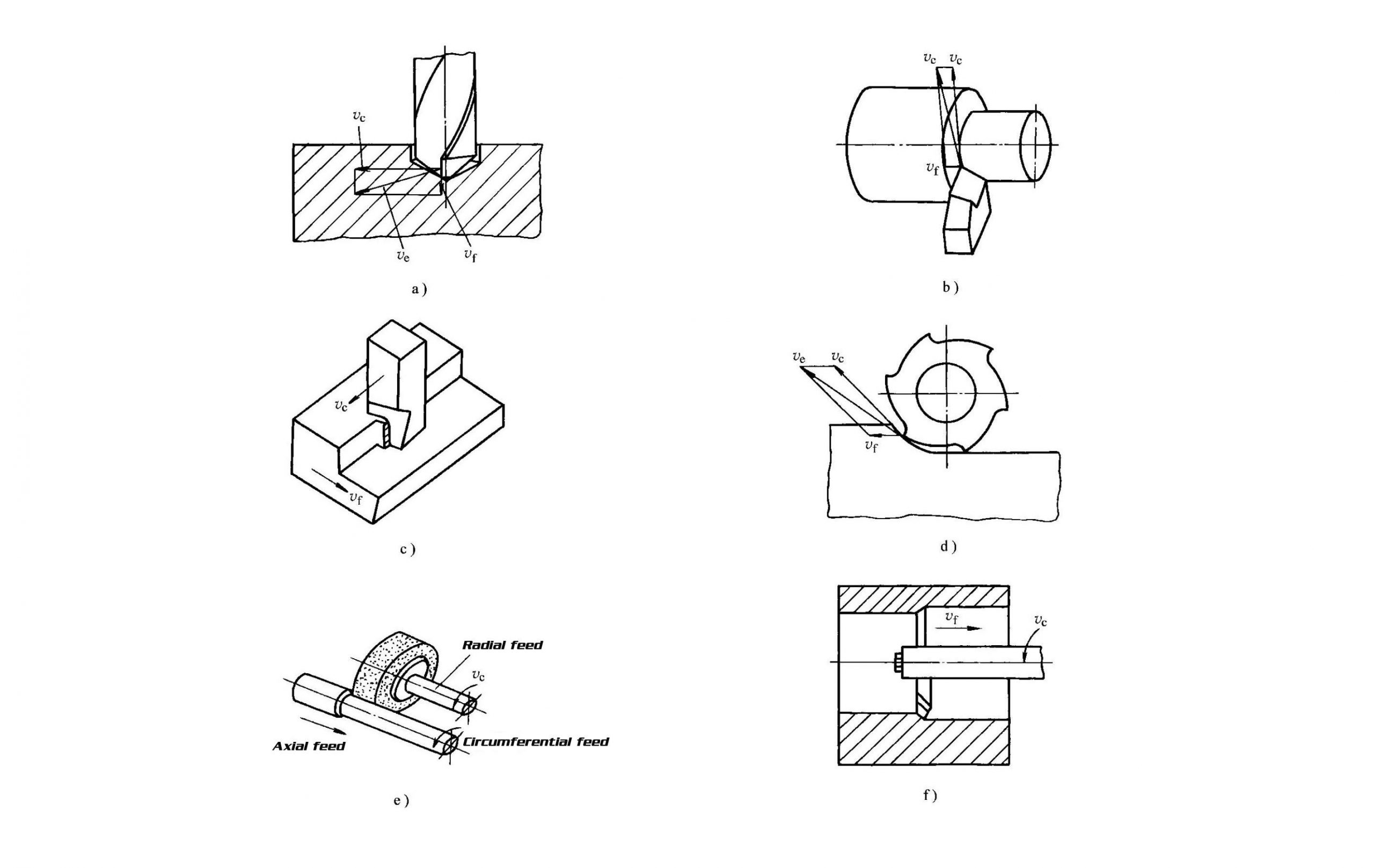

धातु काटने में, औजार और वर्कपीस के बीच की वह सापेक्ष गति जो अतिरिक्त सामग्री को हटाती है, काटने की गति कहलाती है। व्यावहारिक मशीनिंग में, सतह बनाने वाली गतियाँ काटने की गतियों के रूप में प्रकट होती हैं। उनके कार्य के आधार पर, काटने की गतियों को प्राथमिक गति और फीड गति में वर्गीकृत किया जाता है।

| गति प्रकार | मुख्य विशेषताएँ | उदाहरण |

| प्राथमिक गति: पदार्थ हटाने के लिए मुख्य गति | – मशीन टूल द्वारा प्रदान की जाने वाली मुख्य गति – उद्देश्य: कटिंग परत को हटाने के लिए सापेक्ष गति उत्पन्न करना – विशेषताएं: उच्चतम कटिंग गति, सबसे कम बिजली की खपत, प्रति ऑपरेशन केवल एक प्राथमिक गति | – घूर्णी गति: पारंपरिक खराद मशीन पर टर्निंग के दौरान वर्कपीस का घूर्णन; ऊर्ध्वाधर मिलिंग मशीन पर मिलिंग के दौरान कटर का घूर्णन – रेखीय गति: शेपर पर प्लानिंग के दौरान टूल की प्रत्यावर्ती रेखीय गति |

| फीड मोशन: निरंतर कटाई के लिए सहायक गति | – मशीन टूल द्वारा प्रदान की गई अतिरिक्त गति – उद्देश्य: निरंतर या रुक-रुक कर कटाई करने के लिए प्राथमिक गति के साथ सहयोग करना – विशेषताएं: कम बिजली की खपत, संख्या एक, एकाधिक या शून्य हो सकती है | – निरंतर गति: पारंपरिक खराद मशीन पर बाहरी टर्निंग के दौरान टर्निंग टूल की अनुदैर्ध्य गति – रुक-रुक कर होने वाली गति: शेपर पर प्लेनिंग के दौरान वर्कपीस की अनुप्रस्थ गति – एकाधिक गतियाँ: बाहरी बेलनाकार ग्राइंडिंग में ग्राइंडिंग व्हील का अनुप्रस्थ फीड – कोई गति नहीं: ब्रोचिंग |

6.0संयुक्त कटाई गति क्या है?

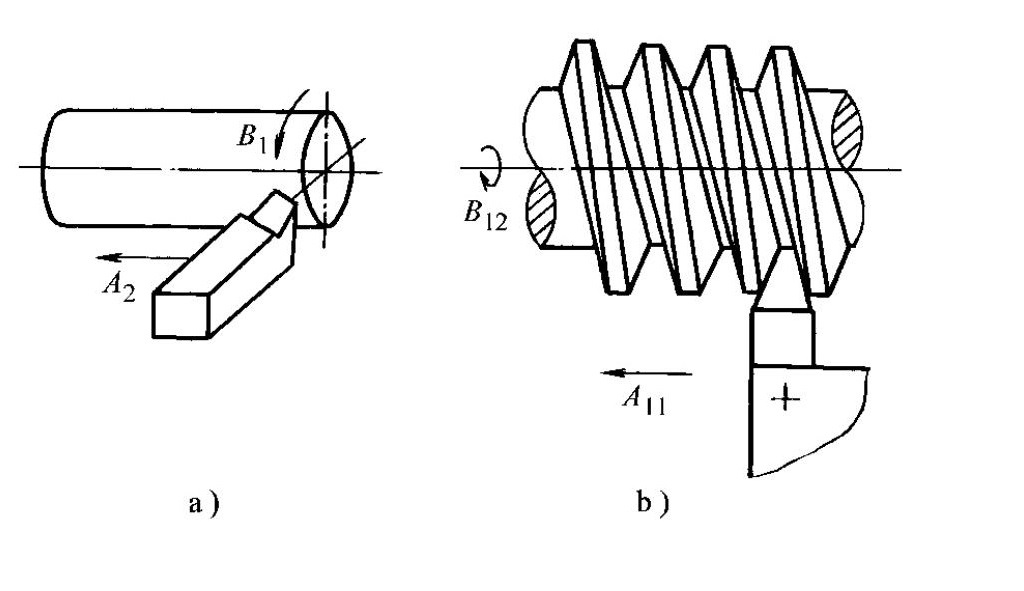

जब प्राथमिक गति और फीड गति एक साथ होती हैं, तो उनके परिणामस्वरूप होने वाली गति को संयुक्त कटिंग गति कहा जाता है।

- वर्कपीस के सापेक्ष कटिंग एज पर किसी चयनित बिंदु की गति की तात्कालिक दिशा को संयुक्त कटिंग दिशा कहा जाता है।

- इस बिंदु का वेग, जिसे प्राथमिक गति वेग और फ़ीड गति वेग के सदिश योग के रूप में परिभाषित किया जाता है, संयुक्त कटाई गति के रूप में जाना जाता है (जिसे इस प्रकार व्यक्त किया जाता है: ve = vc + vf)।

संयुक्त काटने की गति के उदाहरण:

- पारंपरिक खराद मशीन पर बाह्य टर्निंग: वर्कपीस के घूर्णन (प्राथमिक गति, vc) और टूल की अनुदैर्ध्य गति (फीड गति, vf) के संयोजन से कटिंग एज पर चयनित बिंदु के लिए एक सर्पिलाकार पथ बनता है।

- बाह्य बेलनाकार पिसाई: पिसाई पहिये का घूर्णन और वर्कपीस की अक्षीय गति एक साथ क्रिया करती हैं।

7.0सहायक गतियाँ क्या हैं?

काटने की क्रिया के अलावा, मशीन टूल्स को टूल और वर्कपीस की सापेक्ष स्थिति को समायोजित करने या सहायक क्रियाएं करने के लिए सहायक क्रियाएं भी आवश्यक होती हैं। ये क्रियाएं सीधे तौर पर सामग्री हटाने में भाग नहीं लेतीं, लेकिन सुचारू और कुशल मशीनिंग क्रियाएं सुनिश्चित करने के लिए आवश्यक हैं।

सहायक गतियों के सामान्य उदाहरण:

- सीएनसी लेथ पर टूल का तीव्र अप्रोच और रिट्रैक्शन

- रेडियल पर स्पिंडल रिट्रैक्शन ड्रिलिंग मशीनें

- मिलिंग मशीन के साथ उपयोग किए जाने वाले विभाजन हेड की अनुक्रमण गति

8.0अक्सर पूछे जाने वाले प्रश्नों

प्रश्न 1: मशीनिंग प्रक्रिया प्रणाली के मुख्य घटक क्या हैं?

ए: एक मशीनिंग प्रक्रिया प्रणाली में चार मुख्य तत्व होते हैं: लेथ, मिलिंग मशीन और ग्राइंडिंग मशीन जैसे मशीन उपकरण, साथ ही कटिंग उपकरण, फिक्स्चर और वर्कपीस। ये सभी घटक एक एकीकृत प्रणाली के रूप में कार्य करते हैं ताकि कच्चे माल से लेकर तैयार गुणवत्ता वाले पुर्जों तक की कटिंग प्रक्रिया पूरी हो सके।

प्रश्न 2: प्राथमिक गति और भोजन गति के बीच मुख्य अंतर क्या है?

ए: प्राथमिक गति वह मूलभूत गति है जो धातु को हटाने के लिए जिम्मेदार होती है। इसमें काटने की गति सबसे अधिक होती है, बिजली की खपत सबसे अधिक होती है, और यह किसी भी काटने की प्रक्रिया में एक अकेली गति के रूप में मौजूद होती है। फीड गति एक सहायक गति है जो निरंतर या रुक-रुक कर काटने के लिए प्राथमिक गति के साथ समन्वय में काम करती है। इसमें बिजली की खपत बहुत कम होती है और मशीनिंग प्रक्रिया के आधार पर इसमें एक, एकाधिक या यहाँ तक कि कोई फीड गति भी नहीं हो सकती है।

प्रश्न 3: संयुक्त कटाई गति को प्राथमिक और फ़ीड गति की गति के सदिश योग के रूप में क्यों परिभाषित किया जाता है?

ए: प्राथमिक गति और फीड गति, उपकरण और वर्कपीस के बीच सापेक्ष गति के रूप में एक साथ घटित होती हैं। चूंकि वेग एक सदिश राशि है, इसलिए परिमाण और दिशा दोनों पर विचार करना आवश्यक है। अतः, संयुक्त कटाई गति को प्राथमिक गति की गति और फीड गति की गति के सदिश योग के रूप में व्यक्त किया जाता है।

प्रश्न 4: जनरेटिंग विधि का सबसे विशिष्ट अनुप्रयोग क्या है?

ए: इसका सबसे आम अनुप्रयोग हॉबिंग मशीन पर बेलनाकार गियरों की मशीनिंग है। हॉब और वर्कपीस के बीच समकालिक घूर्णन (सिंक्रोनस रोटेशन) उत्पन्न करके, हॉब के कटिंग किनारों का आवरण गियर के दांत की सतह का इनवोल्यूट जनरेटिक्स बनाता है। गियर शेपर पर गियर की मशीनिंग भी जनरेटिंग विधि के अंतर्गत आती है।

प्रश्न 5: यदि सहायक गतियाँ पदार्थ हटाने में भाग नहीं लेती हैं, तो भी वे महत्वपूर्ण क्यों हैं?

ए: सहायक गतियाँ औजार और वर्कपीस की सापेक्ष स्थिति को समायोजित करने और क्लैम्पिंग, पोजिशनिंग और इंडेक्सिंग जैसी क्रियाओं को पूरा करने के लिए जिम्मेदार होती हैं। ये निरंतर और कुशल मशीनिंग सुनिश्चित करने के लिए आवश्यक सहायता प्रदान करती हैं। सहायक गतियों के बिना, एक मशीन औजार सामान्य मशीनिंग चक्र को पूरा नहीं कर सकता।

संदर्भ

https://bharatforge.eu/artikel/what-is-machining-procedure-significance-and-applications/?lang=en

https://admati.com/the-importance-of-machining-types-of-equipment-and-machining-methods/

https://www.nutech.de/en/services/machining/