- 1.0फास्टनरों का वर्गीकरण कैसे किया जाता है: प्रकार और कार्यात्मक अनुकूलन

- 2.0फास्टनर सामग्री और सतह उपचार प्रदर्शन को कैसे बढ़ाते हैं

- 3.0फास्टनर्स का निर्माण कैसे किया जाता है: मुख्य उत्पादन प्रक्रियाएँ

- 4.0फास्टनरों के औद्योगिक अनुप्रयोग

- 5.0फास्टनरों का विफलता विश्लेषण और गुणवत्ता नियंत्रण

- 6.0फास्टनर चयन और स्थापना मानक

- 7.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

- 8.0निष्कर्ष

1.0फास्टनरों का वर्गीकरण कैसे किया जाता है: प्रकार और कार्यात्मक अनुकूलन

1.1थ्रेडेड फास्टनर्स: मानकीकृत कनेक्शन प्रकार

थ्रेडेड फास्टनर्स को हेलिकल गति के सिद्धांत पर डिज़ाइन किया गया है, जहाँ आंतरिक और बाहरी धागों के बीच सटीक जुड़ाव कसाव प्रभाव उत्पन्न करता है। वैश्विक फास्टनर बाजार के 75% से अधिक का प्रतिनिधित्व करते हुए, इनमें कई प्रमुख श्रेणियाँ शामिल हैं:

बोल्ट:

- मूल संरचना: इसमें एक सिरा और एक थ्रेडेड शैंक होता है, जिसका उपयोग आमतौर पर नट के साथ किया जाता है। इसे 4.8, 8.8, 10.9 और 12.9 जैसे शक्ति ग्रेडों द्वारा वर्गीकृत किया जाता है, जहाँ 8.8 से ऊपर के ग्रेड उच्च-शक्ति वाले बोल्ट होते हैं जिनका उपयोग भारी-भरकम कार्यों में किया जाता है।

- सामान्य प्रकार और अनुप्रयोग:

- हेक्स हेड बोल्ट: इसमें एक षट्कोणीय हेड और एक पूर्ण या आंशिक थ्रेड होता है। ग्रेड 8.8 बोल्ट स्टील संरचना जोड़ों में व्यापक रूप से उपयोग किए जाते हैं, जबकि ग्रेड 12.9 बोल्ट—उच्च तन्य शक्ति के साथ—इंजन ब्लॉक और अन्य उच्च-भार संयोजनों के लिए उपयुक्त होते हैं।

- कैरिज बोल्ट: गोल सिर और सिर के नीचे चौकोर गर्दन के साथ डिज़ाइन किया गया, जो स्थापना के दौरान सामग्री में लॉक होकर घूमने से रोकता है। लकड़ी के ढाँचों और धातु की फिटिंग को सुरक्षित रखने के लिए आदर्श।

- फ्लैंज बोल्ट: बिना वॉशर के भार को समान रूप से वितरित करने के लिए हेड के नीचे दाँतेदार किनारों वाला एक गोलाकार फ्लैंज एकीकृत करता है। ऑटोमोटिव चेसिस और पाइपिंग सिस्टम में आमतौर पर इस्तेमाल किया जाता है, जिससे कंपन में 50% तक की कमी आती है।

- स्टड बोल्ट और यू-बोल्ट: स्टड बोल्ट का उपयोग मोटी प्लेटों को जोड़ने या मशीन बेस को एंकर करने के लिए किया जाता है, जबकि यू-बोल्ट को पाइप और ट्यूब जैसे बेलनाकार भागों को क्लैंप करने के लिए डिज़ाइन किया गया है।

पेंच:

- मुख्य विशेषताएँ: बोल्ट के विपरीत, स्क्रू को नट की आवश्यकता नहीं होती है और इन्हें सीधे थ्रेडेड या सेल्फ-टैप्ड छेदों में ठोका जा सकता है। ये निर्माण में सबसे व्यापक रूप से उपयोग किए जाने वाले फास्टनरों में से हैं।

- सामान्य प्रकार और अनुप्रयोग:

- स्व-टैपिंग स्क्रू: इसमें एक तेज, त्रिकोणीय धागा होता है जो प्लास्टिक या पतली स्टील शीट जैसी सामग्रियों में अपने स्वयं के संभोग धागे को काटता है, जो हल्के संयोजनों के लिए आदर्श है।

- मशीन स्क्रू: पूरी तरह से थ्रेडेड और पहले से टैप किए गए छेदों के साथ इस्तेमाल किया जाता है। उदाहरण के लिए, M2.5 पैन हेड मशीन स्क्रू आमतौर पर प्रिंटेड सर्किट बोर्ड को सुरक्षित रखने के लिए इस्तेमाल किए जाते हैं, जिनका टॉर्क क्षति से बचाने के लिए 0.8-1.2 N·m तक सीमित होता है।

- सॉकेट हेड कैप स्क्रू: सीमित स्थानों जैसे मोल्ड्स और सटीक मशीनरी में उच्च टॉर्क अनुप्रयोग के लिए एक धंसा हुआ हेक्स सॉकेट शामिल है।

- विशेष प्रयोजन स्क्रू: इसमें सुरक्षा प्रणालियों और विद्युत बाड़ों में उपयोग किए जाने वाले छेड़छाड़-प्रतिरोधी और ताप-नियंत्रण स्क्रू शामिल हैं।

स्टड, नट और वाशर:

- स्टड: दोनों सिरों पर धागे वाले बिना सिर वाले घटक। इसके प्रकारों में मोटी प्लेट जोड़ों के लिए पूरी तरह से थ्रेडेड स्टड और बेस एंकरिंग के लिए समान लंबाई वाले दोहरे सिरे वाले स्टड शामिल हैं। उच्च तापमान वाले वातावरणों के लिए, बेहतर रेंगन प्रतिरोध के लिए GH4169 मिश्र धातु जैसी सामग्रियों का उपयोग किया जाता है।

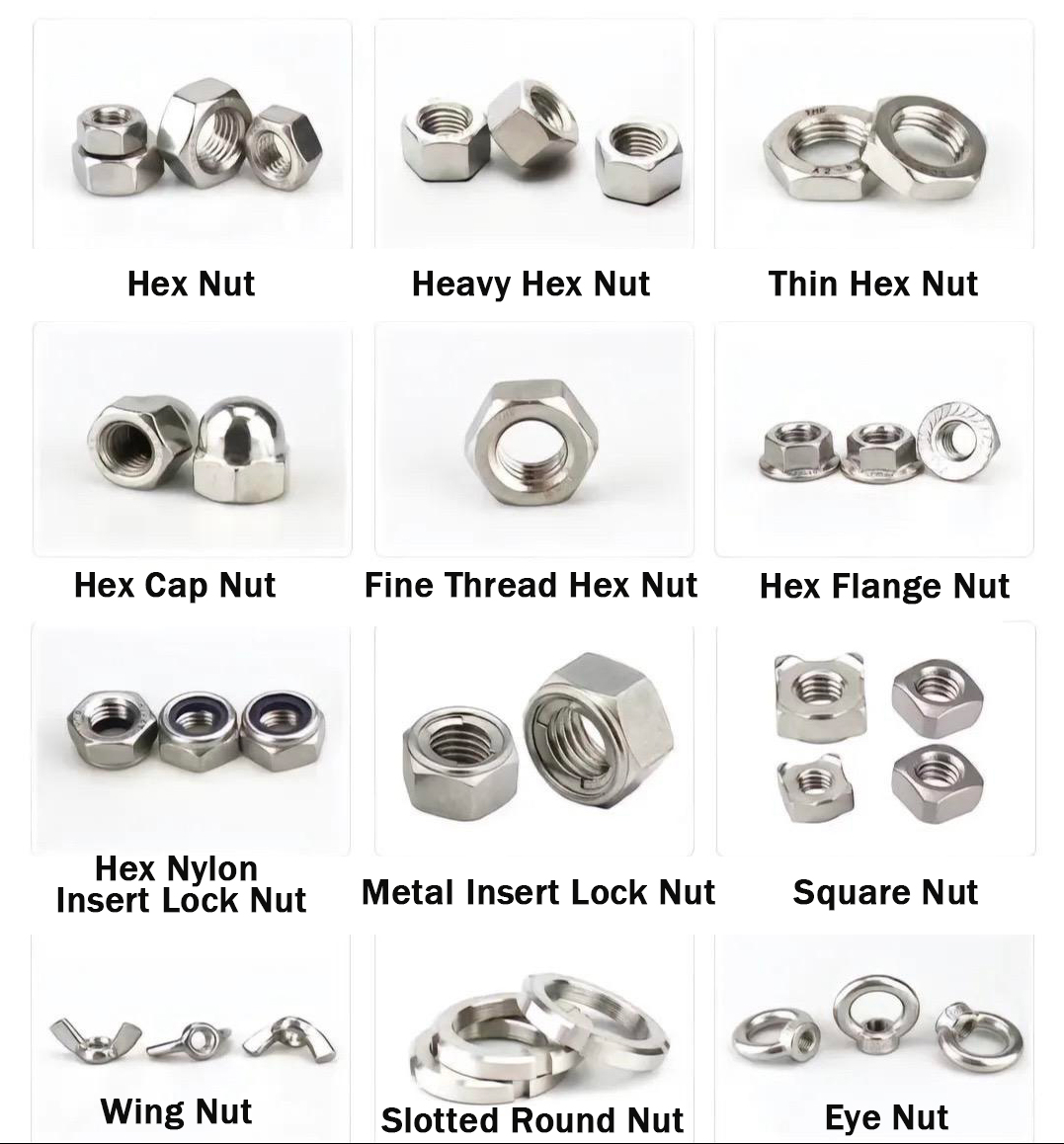

- नट: आंतरिक धागों के माध्यम से बोल्टों से जुड़ते हैं। लॉकिंग प्रदर्शन के आधार पर, इनमें हेक्स नट, नायलॉन-इन्सर्ट लॉक नट (बिना ढीले हुए 30,000 कंपन चक्रों तक टिके रहने वाले), और कैप नट (सुरक्षा और सौंदर्य दोनों प्रदान करने वाले) शामिल हैं।

- वॉशर: प्रमुख कार्यों के साथ पूरक घटक:

- फ्लैट वॉशर: बोल्ट लोड को व्यापक सतह पर वितरित करता है - संपर्क क्षेत्र के पांच गुना तक - कोटिंग्स की सुरक्षा करता है और इंडेंटेशन को रोकता है।

- स्प्रिंग वॉशर: लोचदार विरूपण के माध्यम से निरंतर प्रीलोड प्रदान करता है, कंपन के तहत ढीलेपन का प्रतिरोध करता है।

- सीलिंग वॉशर: रबर या PTFE से बना, फ्लैंज कनेक्शन में द्रव सीलिंग सुनिश्चित करता है और -200°C से 300°C के तापमान रेंज में संचालित होता है।

- लॉक वॉशर: घर्षण या कंपन के तहत भी कसाव बनाए रखता है, परिशुद्धता और उच्च स्थिरता अनुप्रयोगों के लिए उपयुक्त है।

1.2गैर-थ्रेडेड फास्टनर: स्थायी और विशिष्ट कनेक्शन विकल्प

गैर-थ्रेडेड फास्टनर थ्रेडिंग के बजाय यांत्रिक विरूपण या भौतिक इंटरलॉकिंग पर निर्भर करते हैं, जिससे वे स्थायी या सीमित स्थान वाले संयोजनों के लिए उपयुक्त होते हैं। प्रमुख श्रेणियों में शामिल हैं:

कीलें और रिवेट्स:

- कीलें: लकड़ी और हल्की सामग्रियों के लिए बुनियादी कनेक्टर। सामान्य प्रकारों में शामिल हैं:

- सामान्य गोल कीलें: निम्न कार्बन स्टील से बनी, व्यास 1-6 मिमी, लंबाई 10-200 मिमी।

- पाउडर-एक्ट्यूएटेड कीलें: इन्हें कंक्रीट या स्टील में तुरन्त ठोंका जा सकता है, जिससे निर्माण में फ्रेमिंग दक्षता में चार गुना तक सुधार होता है।

- विशेष कीलें: जैसे जलरोधी या थ्रेडेड कीलें, जो विशिष्ट पर्यावरणीय आवश्यकताओं के लिए डिज़ाइन की गई हैं।

- रिवेट्स: सेटिंग के दौरान शैंक को विकृत करके जोड़ बनाते हैं। इनके प्रकार इस प्रकार हैं:

- ठोस रिवेट्स: मजबूत, छेड़छाड़-प्रतिरोधी जोड़ प्रदान करते हैं, जो कंपन या आघात-प्रवण संरचनाओं के लिए उपयुक्त होते हैं।

- ब्लाइंड रिवेट्स (पीओपी रिवेट्स): एक तरफ से लगाने की अनुमति देते हैं, इनका उपयोग ऑटोमोटिव इंटीरियर और इलेक्ट्रॉनिक हाउसिंग में किया जाता है।

- बड़े फ्लैंज रिवेट्स: बेहतर लोड वितरण और तेजी से असेंबली के लिए बड़े आकार के फ्लैंज से सुसज्जित।

पिन और एंकर:

- पिन: IT6–IT8 सहिष्णुता के साथ निर्मित, 0.01 मिमी के भीतर असेंबली परिशुद्धता सुनिश्चित करते हैं। प्रकारों में शामिल हैं:

- डॉवेल पिन: घटकों के बीच सटीक संरेखण बनाए रखें।

- स्प्रिंग पिन: छेद के गलत संरेखण की भरपाई के लिए स्प्रिंग स्टील से बनाया गया।

- शियर पिन: अधिभार के तहत टूटने के लिए डिज़ाइन किया गया, प्राथमिक संरचनाओं की सुरक्षा करता है।

- एंकर: कंक्रीट या चिनाई सब्सट्रेट पर घटकों को सुरक्षित करने के लिए उपयोग किया जाता है।

- मैकेनिकल एंकर: विस्तार, अंडरकट और स्क्रू एंकर शामिल करें - स्थापना गहराई की गणना सब्सट्रेट की ताकत के आधार पर की जानी चाहिए।

- रासायनिक एंकर: थ्रेडेड छड़ों को रेजिन कैप्सूल के साथ संयोजित करें; उपचार के बाद, यह बंधन यांत्रिक एंकरों की तुलना में 30% तक अधिक पुल-आउट शक्ति प्रदान करता है, जो भवनों में भूकंपीय सुदृढ़ीकरण के लिए आदर्श है।

- क्लिप और क्लैंप: इनमें सर्किलिप, रिटेनिंग रिंग, ई-क्लिप और होज़ क्लैंप शामिल हैं, जो ऑटोमोटिव और इलेक्ट्रॉनिक्स अनुप्रयोगों में कुशल अस्थायी या अर्ध-स्थायी फिक्सेशन प्रदान करते हैं। इनके फायदों में तेज़ इंस्टॉलेशन, आसानी से निकालना और विश्वसनीय पोजिशनिंग शामिल हैं।

2.0फास्टनर सामग्री और सतह उपचार प्रदर्शन को कैसे बढ़ाते हैं

2.1सामग्री चयन के मूल सिद्धांत

फास्टनर सामग्रियों में मज़बूती, संक्षारण प्रतिरोध, विनिर्माण क्षमता और लागत दक्षता का संतुलन होना चाहिए। सामग्री का चयन विशिष्ट अनुप्रयोग वातावरण के अनुसार भिन्न होता है:

स्टील सामग्री: सबसे अधिक लागत प्रभावी और व्यापक रूप से उपयोग किया जाने वाला विकल्प।

- निम्न-कार्बन स्टील: ग्रेड 4.8 से नीचे के सामान्य प्रयोजन बोल्टों के लिए उपयोग किया जाता है।

- मध्यम-कार्बन स्टील: संरचनात्मक अनुप्रयोगों के लिए ग्रेड 8.8 बोल्ट का उत्पादन करने के लिए शमन और टेम्परिंग किया जाता है।

- मिश्र धातु इस्पात (उदाहरणार्थ, 40CrNiMoA): भारी-भरकम और उच्च-तनाव वाले वातावरण के लिए ग्रेड 12.9 उच्च-शक्ति बोल्ट के उत्पादन को सक्षम बनाता है।

- स्टेनलेस स्टील: ग्रेड 304/A2 तटस्थ वातावरण में विश्वसनीय संक्षारण प्रतिरोध प्रदान करता है, जबकि ग्रेड 316/A4, मोलिब्डेनम के साथ मिश्रित, उन्नत समुद्री जल प्रतिरोध प्रदान करता है, जो समुद्री जहाजों और अपतटीय प्लेटफार्मों के लिए उपयुक्त है।

अलौह धातु:

- एल्युमिनियम मिश्रधातु (जैसे, 7075): वजन कम करने के लिए एयरोस्पेस इंजीनियरिंग में पसंदीदा।

- टाइटेनियम मिश्रधातु (जैसे, TC4): उत्कृष्ट संक्षारण प्रतिरोध और जैवसंगतता प्रदान करते हैं, जिनका उपयोग विमान इंजन और चिकित्सा प्रत्यारोपण में किया जाता है।

- तांबा मिश्र धातु: पीतल (H62) विद्युत चालकता अनुप्रयोगों के लिए आदर्श है, जबकि कांस्य (QAl9-4) पहनने-प्रतिरोधी संयोजनों में अच्छा प्रदर्शन करता है।

- अधात्विक सामग्री: नायलॉन 66 (विद्युत इन्सुलेशन के लिए) और PTFE (रासायनिक संक्षारण संरक्षण के लिए) जैसे इंजीनियरिंग प्लास्टिक का व्यापक रूप से उपयोग किया जाता है। कार्बन-फाइबर-प्रबलित कंपोजिट उन्नत यूएवी और नवीन ऊर्जा वाहनों के लिए महत्वपूर्ण हल्केपन के लाभ प्रदान करते हैं।

विशेष रूप से उपचारित स्टील्स:

- इलेक्ट्रो-गैल्वेनाइज्ड स्टील: इनडोर अनुप्रयोगों के लिए डिज़ाइन किया गया, जो बुनियादी संक्षारण संरक्षण प्रदान करता है।

- गर्म-डुबकी जस्ती इस्पात: यह मोटी जस्ता कोटिंग और तीन गुना अधिक संक्षारण प्रतिरोध प्रदान करता है, जो बाहरी वातावरण के लिए उपयुक्त है।

- निकेल- और क्रोम-प्लेटेड स्टील: एक पॉलिश, सजावटी सतह प्रदान करता है, जो दृश्य या सौंदर्य घटकों के लिए आदर्श है।

2.2सतह उपचार प्रक्रियाएँ: प्रदर्शन वृद्धि की कुंजी

सतह उपचार से विभिन्न सेवा स्थितियों के तहत फास्टनरों के स्थायित्व, संक्षारण प्रतिरोध और यांत्रिक विश्वसनीयता में उल्लेखनीय सुधार होता है।

संक्षारण प्रतिरोधी उपचार:

- इलेक्ट्रो-गैल्वनाइजिंग: कोटिंग की मोटाई 5-15 μm, इनडोर उपयोग के लिए लागत प्रभावी विकल्प।

- गर्म-डुबकी गैल्वनाइजिंग: कोटिंग की मोटाई 50-100 μm, जो इलेक्ट्रोप्लेटिंग की तुलना में तीन गुना अधिक संक्षारण प्रतिरोध प्रदान करती है; बाहरी इस्पात संरचनाओं के लिए मानक।

- डैक्रोमेट कोटिंग: जिंक-क्रोमियम फिल्म 6-8 μm मोटी, 500 घंटे से अधिक नमक स्प्रे प्रतिरोध प्राप्त करती है, जिसमें हाइड्रोजन भंगुरता का कोई जोखिम नहीं होता; उच्च-शक्ति बोल्टों के लिए आदर्श।

- फॉस्फेटिंग: फॉस्फेट रूपांतरण परत बनाता है जो पेंट आसंजन को बढ़ाता है; आमतौर पर ऑटोमोटिव चेसिस फास्टनरों पर लागू होता है।

- कार्यात्मक उपचार:

- नाइट्राइडिंग: धागे की सतह पर HV800 से अधिक कठोरता के साथ एक कठोर नाइट्रोजन प्रसार परत बनाता है, जिससे पहनने के प्रतिरोध में सुधार होता है और फास्टनर का जीवनकाल 2-3 गुना बढ़ जाता है।

- स्नेहक कोटिंग: धागे पर मोलिब्डेनम डाइसल्फाइड या पीटीएफई लगाने से कसने वाला टॉर्क कम हो जाता है और गैलिंग को रोका जाता है, विशेष रूप से स्टेनलेस स्टील फास्टनरों के लिए।

- काला ऑक्सीकरण: एक पतली फेरस ऑक्साइड फिल्म का निर्माण करता है जो हल्के संक्षारण संरक्षण और एक गहरे सजावटी रूप प्रदान करता है, जिसका उपयोग अक्सर उपकरण के हैंडल और हार्डवेयर सतहों पर किया जाता है।

3.0फास्टनर्स का निर्माण कैसे किया जाता है: मुख्य उत्पादन प्रक्रियाएँ

3.1प्लास्टिक निर्माण प्रक्रियाएँ: बड़े पैमाने पर उत्पादन की मुख्यधारा विधि

- शीत फोर्जिंग: कमरे के तापमान पर की जाने वाली यह प्रक्रिया, कटिंग → हेडिंग → थ्रेड रोलिंग के क्रम के माध्यम से उच्च दबाव में धातु के ब्लैंक को विकृत करती है। निरंतर धातु कण प्रवाह, मशीनी पुर्जों की तुलना में तन्य शक्ति को 15–20% तक बढ़ा देता है, जबकि सामग्री उपयोग 95% से अधिक होता है। शीत फोर्जिंग M16 से नीचे के बोल्ट और स्क्रू के लिए आदर्श है, जिससे प्रति घंटे प्रति लाइन 100,000 पीस तक की उत्पादन क्षमता प्राप्त होती है। फोर्जिंग से पहले, ब्लैंक को कठोरता कम करने और आकार देने की क्षमता में सुधार के लिए स्फेरोइडाइजिंग एनीलिंग से गुजरना पड़ता है।

- हॉट फोर्जिंग: इस प्रक्रिया में धातु के बिलेट को 1100-1250°C तक गर्म किया जाता है—स्टील के पुनःक्रिस्टलीकरण तापमान से ऊपर—और फिर दबाव में उन्हें आकार दिया जाता है। यह विधि बड़े व्यास (M20 और उससे अधिक) या उच्च-शक्ति वाले फास्टनरों के लिए उपयुक्त है, जिससे जटिल शीर्ष ज्यामिति का निर्माण संभव होता है। मोटे कणों के निर्माण को रोकने के लिए नियंत्रित शीतलन महत्वपूर्ण है, और इष्टतम यांत्रिक गुणों को बहाल करने के लिए बाद में शमन और टेम्परिंग की आवश्यकता होती है।

3.2मशीनिंग और उन्नत विनिर्माण प्रौद्योगिकियां

- मशीनिंग प्रक्रिया: खराद और मिलिंग मशीनों पर की जाती है, जिसमें टर्निंग → मिलिंग → थ्रेडिंग (काटना या रोलिंग) शामिल है। यह उच्च लचीलापन और परिशुद्धता प्रदान करता है, जो इसे गैर-मानक या कस्टम फास्टनरों (जैसे, विशेष हेड आकार वाले बोल्ट) के लिए आदर्श बनाता है। हालाँकि, कम सामग्री दक्षता और धीमी प्रसंस्करण गति के कारण, इसे आमतौर पर छोटे बैच या उच्च-परिशुद्धता वाले अनुप्रयोगों के लिए आरक्षित किया जाता है, जैसे कि एयरोस्पेस-ग्रेड थ्रेडेड फास्टनरों के लिए जिन्हें ±0.005 मिमी के भीतर आयामी सहनशीलता की आवश्यकता होती है।

- उन्नत प्रौद्योगिकियां:

- 3D प्रिंटिंग: जटिल फास्टनर ज्यामिति के एकीकृत निर्माण को सक्षम बनाती है। उदाहरण के लिए, जियांगसू ऑयलफील्ड के लिए विकसित थर्मोप्लास्टिक पॉलीयूरेथेन (TPU) 3D-प्रिंटेड बोल्ट प्रोटेक्टर ने बाहरी बोल्ट संक्षारण दर को 85% से घटाकर 10% से नीचे कर दिया।

- थ्रेड रोलिंग: कमरे के तापमान पर धातु के ब्लैंक को प्लास्टिक रूप से विकृत करने के लिए थ्रेड रोलिंग मशीन का उपयोग किया जाता है। रोलर की गति, फीड दर और दबाव को नियंत्रित करके, IT6 सहनशीलता और Ra0.8 μm से कम सतह खुरदरापन वाले थ्रेड बनाए जा सकते हैं। इस प्रक्रिया द्वारा उत्पादित एयरोस्पेस-ग्रेड MJ थ्रेड फास्टनर 130,000 चक्रों से अधिक का थकान जीवन प्राप्त करते हैं—जो कटे हुए धागे वाले घटकों के विशिष्ट 50,000 चक्रों के जीवनकाल से कहीं अधिक है।

4.0फास्टनरों के औद्योगिक अनुप्रयोग

4.1एयरोस्पेस और नई ऊर्जा उपकरण

- एयरोस्पेस क्षेत्र: एयरोस्पेस अनुप्रयोगों में फास्टनरों के लिए अत्यधिक सटीकता और हल्के डिज़ाइन की आवश्यकता होती है—जहाँ हर ग्राम मायने रखता है। एमजे-थ्रेड फास्टनरों की नवीनतम पीढ़ी में GH4169 निकल-आधारित सुपरअलॉय या TC4 टाइटेनियम मिश्र धातु का उपयोग किया जाता है, जो क्रमशः 1300-1550 MPa और 1100-1250 MPa की तन्य शक्ति प्राप्त करते हैं। स्व-लॉकिंग नट के साथ, ये बोल्ट बिना ढीले हुए 30,000 कंपन चक्रों तक का सामना कर सकते हैं। प्रत्येक फास्टनर को 720 घंटे के सॉल्ट स्प्रे और 30 दिनों के फंगस प्रतिरोध परीक्षणों से गुजरना होगा, जिससे चरम पर्यावरणीय परिस्थितियों में विश्वसनीयता सुनिश्चित होती है।

नवीन ऊर्जा उपकरण:

- पवन ऊर्जा: टावर कनेक्शन बोल्ट आमतौर पर ग्रेड 10.9 उच्च-शक्ति मिश्र धातु इस्पात से बने होते हैं जिन पर डैक्रोमेट कोटिंग होती है और इन्हें 20 वर्षों की सेवा अवधि के लिए डिज़ाइन किया गया है। अपतटीय पवन ऊर्जा प्रतिष्ठानों को 1000 घंटे से अधिक नमक स्प्रे प्रतिरोध प्राप्त करने के लिए एक अतिरिक्त फ्लोरोकार्बन कोटिंग की आवश्यकता होती है।

- फोटोवोल्टिक्स: माउंटिंग सिस्टम फास्टनर आमतौर पर 316 स्टेनलेस स्टील या हॉट-डिप गैल्वेनाइज्ड कार्बन स्टील से बने होते हैं, जिन्हें थर्मल विस्तार और संकुचन के कारण होने वाले ढीलेपन को रोकने के लिए लॉक वॉशर के साथ जोड़ा जाता है। सौर ट्रैकिंग प्रणालियों में, घर्षण और रखरखाव की आवृत्ति को कम करने के लिए स्व-स्नेहन फास्टनर को प्राथमिकता दी जाती है।

4.2ऑटोमोटिव विनिर्माण और निर्माण इंजीनियरिंग

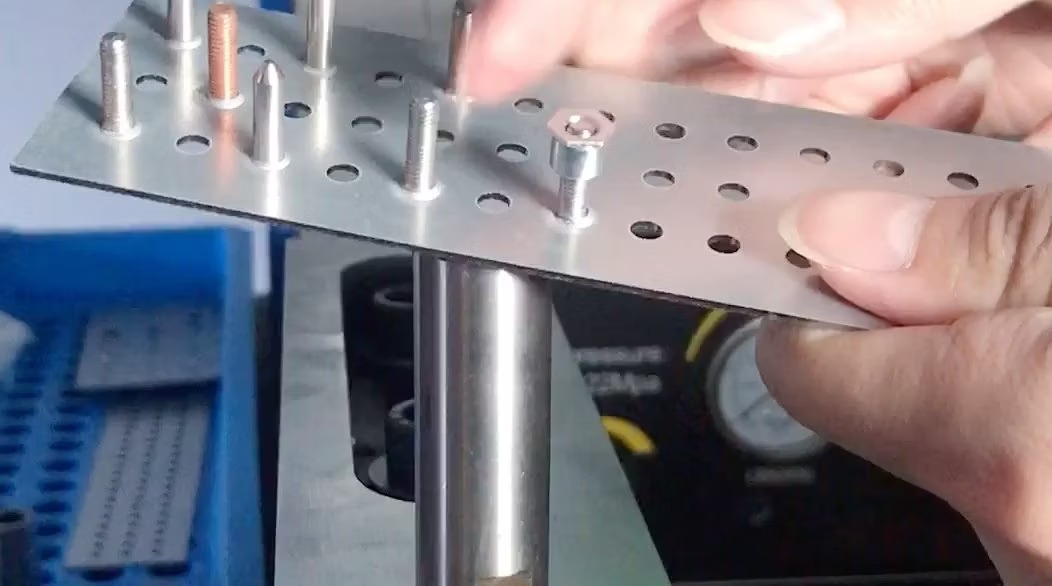

- ऑटोमोटिव उद्योग: एक यात्री कार में आमतौर पर 2,000-3,000 फास्टनर होते हैं। विश्वसनीय सीलिंग सुनिश्चित करने के लिए ग्रेड 12.9 मिश्र धातु इस्पात से बने सिलेंडर हेड बोल्ट टॉर्क-एंगल विधि का उपयोग करके कसे जाते हैं। स्वचालित असेंबली लाइनों में, फास्टनर इंसर्शन मशीनें महत्वपूर्ण भूमिका निभाती हैं—दृष्टि-निर्देशित स्थिति निर्धारण और सर्वो-नियंत्रित कसने वाली इकाइयों से सुसज्जित, प्रत्येक इकाई प्रति घंटे 1,200-1,500 फास्टनर असेंबल कर सकती है, जिससे श्रम लागत और असेंबली त्रुटियों में उल्लेखनीय कमी आती है। ऐसी प्रणालियों का व्यापक रूप से डोर पैनल और इलेक्ट्रिक वाहन बैटरी पैक हाउसिंग के लिए उपयोग किया जाता है।

- निर्माण अभियांत्रिकी: ऊँची-ऊँची इस्पात संरचनाएँ M24 ग्रेड 10.9 बोल्ट पर निर्भर करती हैं, जिनमें से प्रत्येक 150 kN के तन्य बल को सहन करने में सक्षम है। यांग्त्ज़ी नदी पुल जैसे बड़े पुलों के लिए, एंकर बोल्ट संक्षारण-प्रतिरोधी मिश्र धातु इस्पात से बनाए जाते हैं, जिनकी गहराई बोल्ट के व्यास से 25 गुना अधिक होती है ताकि मज़बूत पुल-आउट प्रतिरोध सुनिश्चित हो सके।

5.0फास्टनरों का विफलता विश्लेषण और गुणवत्ता नियंत्रण

5.1सामान्य विफलता के तरीके और मूल कारण

5.2विफलता विश्लेषण और गुणवत्ता नियंत्रण

5.3फास्टनरों के बुद्धिमान विकास के रुझान

6.0फास्टनर चयन और स्थापना मानक

6.1वैज्ञानिक फास्टनर चयन के लिए प्रमुख कारक

6.2प्रमुख स्थापना और संचालन मानक

7.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

- फास्टनर की ताकत ग्रेड का क्या मतलब है?

- शक्ति ग्रेड को दो संख्याओं द्वारा दर्शाया जाता है। उदाहरण के लिए, ग्रेड 8.8 का अर्थ है नाममात्र तन्य शक्ति ≥ 800 MPa और उपज अनुपात ≥ 0.8, यानी उपज शक्ति ≥ 640 MPa।

- फास्टनरों के बीच गैल्वेनिक संक्षारण को कैसे रोका जा सकता है?

- इसके तीन मुख्य तरीके हैं:

- समान इलेक्ट्रोड क्षमता वाली सामग्री से बने फास्टनरों का उपयोग करें।

- असमान धातुओं के बीच इन्सुलेटिंग वॉशर स्थापित करें।

- फास्टनरों पर कैथोडिक संरक्षण या संक्षारण-रोधी कोटिंग्स लगाएँ।

- बोल्ट और स्क्रू के बीच मुख्य अंतर क्या है?

- बोल्ट को जोड़ने के लिए नट की आवश्यकता होती है और यह अलग किए जा सकने वाले भार वहन करने वाले जोड़ों के लिए उपयुक्त होता है। दूसरी ओर, स्क्रू को सीधे एक टैप किए गए छेद में पिरोया जाता है और इसमें नट की आवश्यकता नहीं होती, जिससे यह हल्के या स्थिर कनेक्शन के लिए आदर्श होता है।

- उच्च-शक्ति बोल्टों को डिहाइड्रोजनीकरण उपचार की आवश्यकता क्यों होती है?

- एसिड क्लीनिंग और इलेक्ट्रोप्लेटिंग के दौरान, उच्च-शक्ति वाले बोल्ट तनाव संकेन्द्रण क्षेत्रों में जमा होने वाले हाइड्रोजन परमाणुओं को अवशोषित कर सकते हैं, जिससे हाइड्रोजन भंगुरता उत्पन्न हो सकती है। डीहाइड्रोजनीकरण उपचार इन परमाणुओं को हटा देता है, जिससे समय से पहले होने वाली खराबी को रोका जा सकता है।

- स्मार्ट बोल्ट्स को पारंपरिक बोल्ट्स से अलग क्या बनाता है?

- स्मार्ट बोल्ट संवेदन और संचार मॉड्यूल को एकीकृत करते हैं, जिससे प्रीलोड और तनाव की वास्तविक समय निगरानी और डेटा ट्रांसमिशन संभव होता है। ये फास्टनर को निष्क्रिय भार वाहक से सक्रिय संवेदन तत्व में बदल देते हैं, जो औद्योगिक इंटरनेट ऑफ थिंग्स (IIoT) में एक प्रमुख नोड के रूप में कार्य करता है।

- फ्लैंज कनेक्शन में वॉशर का चयन कैसे किया जाना चाहिए?

- चयन माध्यम के तापमान, दबाव और रासायनिक गुणों पर निर्भर करता है:

- कम दबाव/तापमान → रबर गैसकेट

- मध्यम दबाव/तापमान → एस्बेस्टस रबर गैसकेट

- उच्च दबाव/तापमान → धातु सर्पिल घाव गैसकेट

- फास्टनरों में थकान फ्रैक्चर और भंगुर फ्रैक्चर के बीच दृश्य अंतर क्या हैं?

- थकान फ्रैक्चर: थकान के निशान और मूल नीले-भूरे रंग के दिखाई देते हैं।

- भंगुर फ्रैक्चर: न्यूनतम प्लास्टिक विरूपण के साथ एक सपाट, क्रिस्टलीय सतह दिखाता है।

- 3डी-मुद्रित फास्टनरों के लाभ और सीमाएँ क्या हैं?

- लाभ: जटिल ज्यामिति, अनुकूलित डिजाइन और उच्च सामग्री उपयोग को सक्षम करना।

- सीमाएँ: उच्च लागत, कम उत्पादन दक्षता, तथा सतह परिष्करण के लिए अक्सर पश्च-प्रसंस्करण की आवश्यकता होती है।

- स्वचालित फास्टनर सम्मिलन मशीनों के लाभ और अनुप्रयोग क्या हैं?

- इसका मुख्य लाभ उच्च स्वचालन है। दृश्य स्थिति निर्धारण और सर्वो नियंत्रण के माध्यम से, मशीन सटीक फीडिंग, संरेखण और कसाव सुनिश्चित करती है। यह प्रति घंटे 1,200-1,500 फास्टनरों को जोड़ सकती है, जिससे श्रम संबंधी त्रुटियों में उल्लेखनीय कमी आती है। इसके सामान्य अनुप्रयोगों में ऑटोमोटिव निर्माण, विशेष रूप से डोर पैनल और बैटरी पैक हाउसिंग शामिल हैं।

8.0निष्कर्ष

फास्टनर आधुनिक उद्योग का सूक्ष्म आधार हैं, जो बुनियादी कनेक्टरों से लेकर स्मार्ट विनिर्माण प्रणालियों में बुद्धिमान संवेदन घटकों तक विकसित हुए हैं। प्राचीन शिल्प कौशल के कांस्य रिवेट्स से लेकर एयरोस्पेस-ग्रेड बुद्धिमान बोल्ट तक, प्रत्येक तकनीकी छलांग ने उपकरणों के प्रदर्शन और विश्वसनीयता के नए स्तर स्थापित किए हैं।

उन्नत विनिर्माण में, फास्टनर औद्योगिक क्षमता के प्रमुख संकेतक के रूप में कार्य करते हैं। उदाहरण के लिए, एमजे-थ्रेड एयरोस्पेस फास्टनर अब 130,000 चक्रों से अधिक थकान जीवन प्राप्त करते हैं, जबकि वायरलेस निष्क्रिय स्मार्ट बोल्ट चरम वातावरण में विश्वसनीय निगरानी सुनिश्चित करते हैं। 3डी प्रिंटिंग तकनीक अनुकूलित, हल्के उत्पादन मार्गों को और भी सक्षम बनाती है।

इंजीनियरिंग के नजरिए से, फास्टनर डिजाइन और अनुप्रयोग एक पूर्ण तकनीकी पारिस्थितिकी तंत्र का निर्माण करते हैं: वैज्ञानिक चयन आधारशिला रखता है, परिशुद्ध विनिर्माण गुणवत्ता सुनिश्चित करता है, मानकीकृत स्थापना स्थिरता की गारंटी देती है, और विफलता विश्लेषण निरंतर सुधार को प्रेरित करता है।

भविष्य की ओर देखते हुए, बुद्धिमान संवेदन, हरित सामग्री और हल्के वजन वाली प्रौद्योगिकियों के निरंतर एकीकरण के साथ, फास्टनर अब केवल कनेक्शन तत्व नहीं रहेंगे - वे स्मार्ट विनिर्माण के "तंत्रिका टर्मिनलों" के रूप में कार्य करेंगे, न केवल संरचनाओं को जोड़ेंगे, बल्कि उद्योग 4.0 युग के डेटा और बुद्धिमत्ता को भी जोड़ेंगे।

संदर्भ

https://www.iqsdirectory.com/articles/fastener.html

https://www.scrooz.com.au/blog/what-are-fasteners

https://cf-t.com/blog/what-are-fasteners?