Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as ट्यूब लेजर कटिंग मशीनें, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

धातु काटने की प्रक्रिया को अच्छी तरह समझने के लिए, इसका तीन प्रमुख पहलुओं से विश्लेषण करना आवश्यक है: कटिंग तत्व, कटिंग पैरामीटर और कटिंग लेयर ज्यामिति.

1.0धातु काटने में कटिंग एलिमेंट्स क्या होते हैं?

धातु काटने की प्रक्रिया को मशीनिंग प्रक्रिया कहते हैं जिसमें काटने वाले औजार द्वारा वर्कपीस पर काटने की गति लगाई जाती है, जिससे अतिरिक्त पदार्थ चिप्स के रूप में निकल जाता है। आम मशीन टूल्स में लेथ, मिलिंग मशीन, ड्रिलिंग मशीन और बोरिंग मशीन शामिल हैं।

धातु काटने के मूल तत्वों में मुख्य रूप से निम्नलिखित शामिल हैं:

- काटने की गति: इसमें मुख्य गति और फीड गति दोनों शामिल हैं (उदाहरण के लिए, खराद मशीन पर वर्कपीस का घूर्णन मुख्य गति है, जबकि मिलिंग या ड्रिलिंग मशीन पर टूल का घूर्णन मुख्य गति है)।

- काटने के मापदंड

- कटिंग लेयर और उसके ज्यामितीय पैरामीटर

ये सभी तत्व मिलकर कटिंग दक्षता, मशीनिंग सटीकता और टूल लाइफ निर्धारित करते हैं।

सारांश: काटने की प्रक्रिया का विश्लेषण करने, काटने के मापदंडों का चयन करने और विभिन्न प्रकार के मशीन टूल्स में मशीनिंग रणनीतियों को अनुकूलित करने के लिए काटने वाले तत्व सैद्धांतिक आधार बनाते हैं।

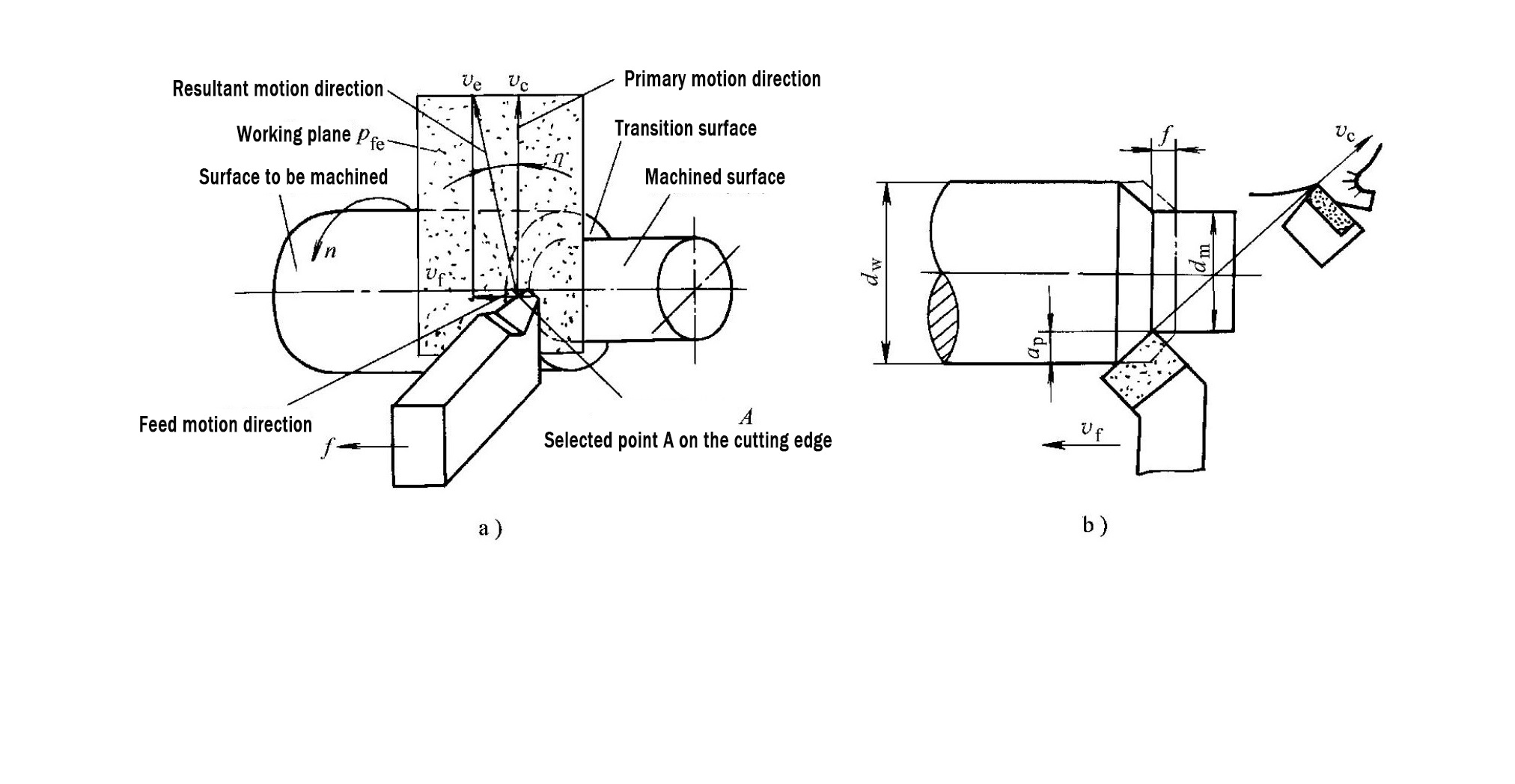

2.0कटाई प्रक्रियाओं में वर्कपीस सतहों का वर्गीकरण

कटाई प्रक्रिया के दौरान, वर्कपीस की सतह स्थिर नहीं रहती बल्कि सामग्री हटने के साथ लगातार विकसित होती रहती है। यह घटना सभी धातु कटाई कार्यों में सामान्य है, और सतहों को आमतौर पर तीन श्रेणियों में वर्गीकृत किया जाता है:

- मशीनीकृत सतह: वह सतह जिसे उपकरण द्वारा पहले ही काटा जा चुका है, जिससे वर्कपीस के अंतिम या मध्यवर्ती आयाम बनते हैं।

- मशीनिंग के लिए सतह: वह सतह जिसे अभी तक काटा नहीं गया है और अगली कटाई परत द्वारा हटा दिया जाएगा

- संक्रमण सतह: वर्तमान में कटिंग एज द्वारा बनाई जा रही सतह, जिसे अगले कटिंग पास या चक्कर में और हटाया जाएगा।

सारांश: मशीनिंग की जाने वाली सतह और मशीनिंग की गई सतह के बीच कटिंग लेयर मौजूद होती है, जबकि ट्रांजिशन सतह इन दोनों को जोड़ने वाले एक गतिशील इंटरफ़ेस के रूप में कार्य करती है।

3.0चारा और चारा दर क्या हैं?

3.1खिलाना

फीड से तात्पर्य फीड दिशा में वर्कपीस के सापेक्ष टूल के विस्थापन से है और यह कटिंग के दौरान सामग्री हटाने की "घनत्व" को दर्शाता है। मशीन के प्रकार के आधार पर इसकी परिभाषा थोड़ी भिन्न होती है:

- प्रति चक्कर फ़ीड:

$$

f \text{ (mm/r)}

$$

मुख्यतः खराद और बोरिंग मशीनों के लिए उपयोग किया जाता है।

- प्रति दांत भोजन:

$$

f_z \text{ (मिमी/दांत)}

$$

Commonly used for multi-tooth tools on milling machines, ड्रिलिंग मशीनें, and reamers.

उदाहरण के लिए, खराद मशीन पर बाहरी टर्निंग में, फ़ीड

$$

एफ

$$

यह उस अक्षीय दूरी को दर्शाता है जो उपकरण वर्कपीस के एक पूर्ण चक्कर के दौरान तय करता है।

3.2फीड दर

फीड दर, फीड दिशा में वर्कपीस के सापेक्ष कटिंग एज पर चयनित बिंदु का तात्कालिक वेग है और इसे मिलीमीटर/मिनट में व्यक्त किया जाता है।

$$

v_f = f \cdot n = z \cdot n \cdot f_z

$$

कहाँ:

– \(v_f\) फीड दर है

– \(f\) प्रति क्रांति फीड है

– \(f_z\) प्रति दांत फ़ीड है

– \(n\) स्पिंडल की गति (r/min) है।

– \(z\) काटने वाले दांतों की संख्या है

इंजीनियरिंग व्याख्या: अन्य परिस्थितियाँ अपरिवर्तित रहने पर, फ़ीड बढ़ाने से कटिंग लेयर की मोटाई बढ़ जाती है, जिसके परिणामस्वरूप कटिंग बल और टूल लोड दोनों बढ़ जाते हैं।

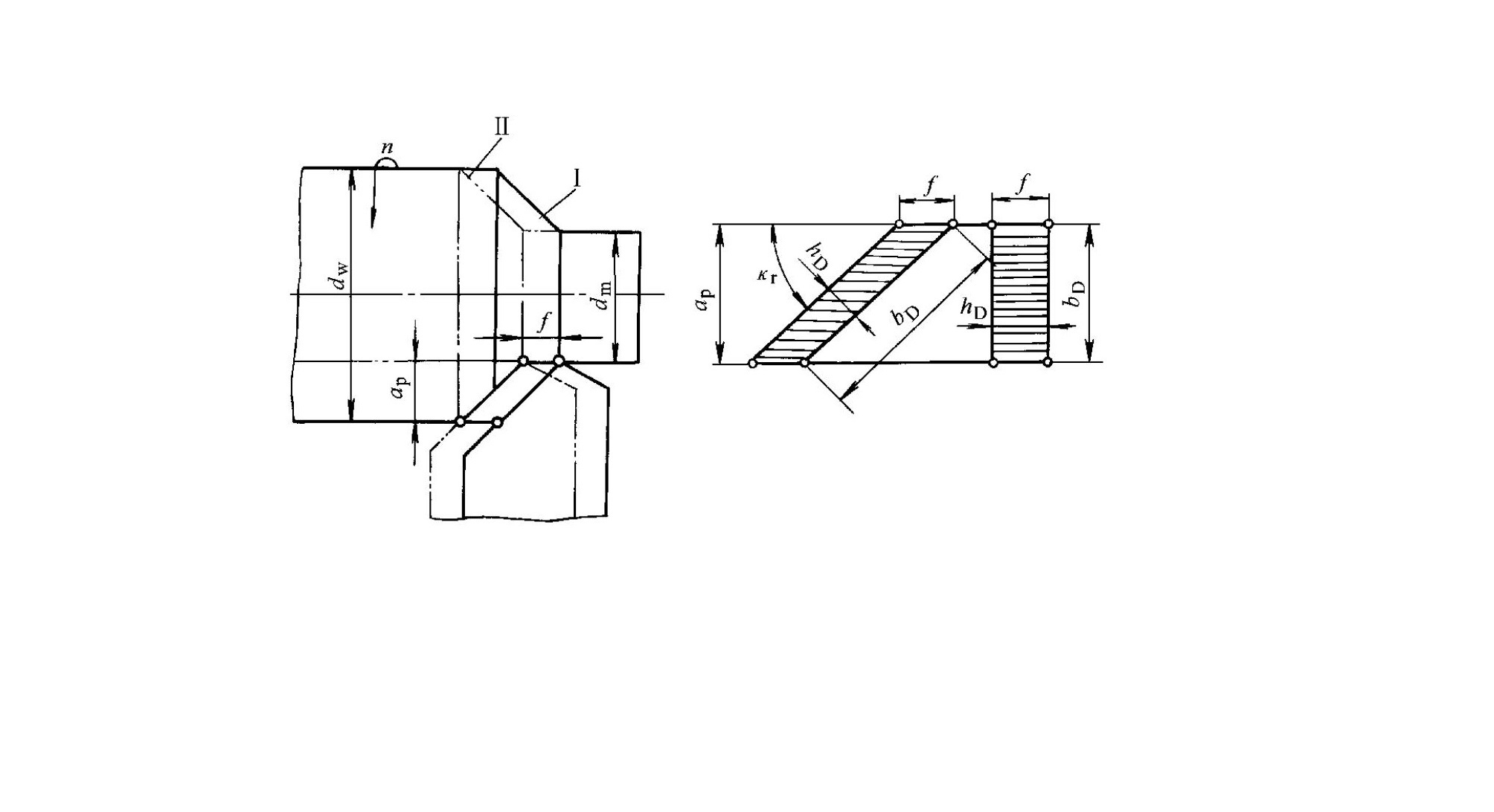

4.0कटाई की गहराई क्या होती है?

कटाई की गहराई से तात्पर्य कार्यशील तल के लंबवत, कटाई धार पर चयनित बिंदु से मापी गई कटाई की गहराई से है। इसकी इकाई मिलीमीटर (mm) है और इसका निर्धारण मशीनिंग विधि पर निर्भर करता है।

4.1सामान्य गणना विधियाँ

- लेथ मशीन पर बाहरी टर्निंग:

$$

a_p = \frac{d_w – d_m}{2}

$$

- उबाऊ संचालन:

वही सूत्र लागू होता है, बस (d_w) और (d_m) को आपस में बदल दिया जाता है। - पिसाई:

कटाई की गहराई को आमतौर पर वर्कपीस के सापेक्ष टूल की ऊर्ध्वाधर जुड़ाव गहराई के रूप में परिभाषित किया जाता है। - शीट कतरन:

कटाई की गहराई एक ही बार में काटी गई शीट सामग्री की मोटाई के बराबर होती है।

कहाँ:

– \(a_p\) कटाई की गहराई है

– \(d_w\) मशीनिंग की जाने वाली सतह का व्यास है

– \(d_m\) मशीनीकृत सतह का व्यास है

इंजीनियरिंग व्याख्या: रफ मशीनिंग में, वृद्धि

$$

ए_पी

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0निष्कर्ष: कटिंग लेयर को समझना क्यों महत्वपूर्ण है

कटिंग पैरामीटर कटिंग लेयर की ज्यामिति निर्धारित करते हैं, और कटिंग लेयर पैरामीटर धातु प्रसंस्करण उपकरणों के समग्र मशीनिंग प्रदर्शन को सीधे प्रभावित करते हैं।

प्रमुख प्रभावों में काटने के बल का परिमाण, काटने का तापमान, उपकरण का घिसाव और उपकरण का जीवनकाल, और मशीनीकृत सतह की गुणवत्ता शामिल हैं।

कटिंग लेयर की मूलभूत विशेषताओं की स्पष्ट समझ के आधार पर ही कटिंग पैरामीटरों का तर्कसंगत चयन किया जाना चाहिए।

6.0अक्सर पूछे जाने वाले प्रश्न: धातु काटने के बारे में अक्सर पूछे जाने वाले प्रश्न

प्रश्न 1: उपकरण के जीवनकाल पर सबसे अधिक प्रभाव किस कटिंग पैरामीटर का पड़ता है?

ए: उपकरण के जीवनकाल पर काटने की गति का सबसे अधिक प्रभाव पड़ता है क्योंकि यह काटने के तापमान और घिसाव की प्रक्रियाओं को सीधे प्रभावित करती है।

$$

v_c = \frac{\pi dn}{1000}

$$

प्रश्न 2: क्या फीड बढ़ाने से मशीनिंग दक्षता में हमेशा सुधार हो सकता है?

ए: नहीं। हालांकि उच्च फीड दर से सामग्री हटाने की दर बढ़ती है, लेकिन इससे काटने का बल और उपकरण पर भार भी बढ़ता है, जिससे उपकरण का जीवनकाल या सतह की गुणवत्ता कम हो सकती है।

प्रश्न 3: कटिंग लेयर पैरामीटर सतह की फिनिश को कैसे प्रभावित करते हैं?

ए: कटिंग लेयर की मोटाई जितनी अधिक होगी, कटिंग फोर्स और वाइब्रेशन उतना ही अधिक होगा, जिससे सतह की गुणवत्ता खराब हो सकती है। अनुकूलन

$$

f \text{ और } a_p

$$

यह कार्यकुशलता और सतह की गुणवत्ता के बीच संतुलन बनाने में मदद करता है।