- 1.0प्लेट रोलिंग क्या है?

- 2.0प्लेट रोलिंग तकनीक का अवलोकन: विधियाँ और अनुप्रयोग

- 3.0प्लेट रोलिंग प्रक्रिया: धातु मोड़ने के लिए चरण-दर-चरण मार्गदर्शिका

- 4.0प्लेट रोलिंग के तीन प्रमुख चरण: प्री-बेंडिंग, रोलिंग और पोस्ट-बेंडिंग

- 5.03-रोल प्लेट रोलिंग मशीन प्रक्रिया: सिंगल-पिंच ऑपरेशन

- 6.04-रोल प्लेट रोलिंग मशीन प्रक्रिया

- 7.0मध्यम और मोटी प्लेट रोलिंग के लिए प्रमुख तकनीकें

1.0प्लेट रोलिंग क्या है?

प्लेट रोलिंग एक धातु निर्माण प्रक्रिया है जो सपाट धातु शीट को बेलनाकार, शंक्वाकार, अण्डाकार या अन्य घुमावदार प्रोफाइल में आकार देती है। यह प्लेट को रोलर्स की एक श्रृंखला के माध्यम से पारित करके प्राप्त किया जाता है जो निरंतर और नियंत्रित दबाव लागू करते हैं, धीरे-धीरे सामग्री को वांछित ज्यामिति में मोड़ते हैं।

इस प्रक्रिया का व्यापक रूप से दबाव वाहिकाओं, तेल और गैस पाइपलाइनों, जहाज के पतवार, संरचनात्मक बीम और स्तंभों और औद्योगिक उपकरण आवासों के निर्माण में उपयोग किया जाता है। अपनी दक्षता, स्थिरता और निर्माण क्षमता के लिए जानी जाने वाली प्लेट रोलिंग कई भारी-भरकम विनिर्माण अनुप्रयोगों में एक पसंदीदा विधि है।

1.1प्लेट रोलिंग मशीनों के सामान्य प्रकार

| प्रकार | विशेषताएं एवं अनुप्रयोग |

| पिरामिड-प्रकार प्लेट रोल | सरल डिजाइन, मध्यम मोटाई की प्लेटों के मानक रोलिंग के लिए उपयुक्त |

| तीन-रोल सममित | सामान्य औद्योगिक आवश्यकताओं के लिए व्यापक रूप से उपयोग किया जाता है; लागत और प्रदर्शन का संतुलन प्रदान करता है |

| चार-रोल प्लेट रोल | उच्च परिशुद्धता; एक ही बार में स्वचालित पूर्व-झुकने और रोलिंग को सक्षम बनाता है |

| सीएनसी प्लेट रोलिंग मशीनें | उच्च-मात्रा, दोहराए जाने वाले कार्यों के लिए आदर्श; प्रोग्राम योग्य नियंत्रण की अनुमति देता है |

अनुशंसित पठन:प्लेट रोलिंग मशीन क्या है? कार्य सिद्धांत और अनुप्रयोग

1.2प्लेट रोलिंग के लाभ

- कुशल उत्पादन

स्वचालित रोलिंग, मैनुअल फॉर्मिंग की तुलना में अधिक तीव्र और अधिक सुसंगत परिणाम प्रदान करती है। - सामग्री बचत

अपशिष्ट को कम करता है और सामग्री की अखंडता और निरंतरता को संरक्षित करता है - बहुमुखी सामग्री संगतता

स्टील, स्टेनलेस स्टील, एल्यूमीनियम, तांबा, टाइटेनियम और विभिन्न मिश्र धातुओं के साथ काम करता है। - उच्च परिशुद्धता और स्थिरता

शीट की पूरी लंबाई में वक्रता और जटिल प्रोफाइल पर सख्त नियंत्रण सक्षम करता है। - उन्नत संरचनात्मक अखंडता

वेल्ड और जोड़ों की आवश्यकता को न्यूनतम करता है, तथा समग्र शक्ति और दबाव प्रतिरोध को बढ़ाता है। - आकार लचीलापन

न केवल सरल बेलनाकार आकृतियाँ बनाने में सक्षम, बल्कि शंकु, दोहरी वक्रीय सतहें और अन्य उन्नत ज्यामितियाँ भी बनाने में सक्षम। - भारी-भरकम क्षमता

जहाजों, ऊर्जा प्रणालियों और औद्योगिक मशीनरी में उपयोग किए जाने वाले मोटे प्लेटों और बड़े व्यास वाले घटकों को रोल करने के लिए उपयुक्त।

2.0प्लेट रोलिंग तकनीक का अवलोकन: विधियाँ और अनुप्रयोग

अनुशंसित पठन:धातु रोलिंग की पूरी गाइड: गर्म, ठंडा, सपाट और आकार रोलिंग

2.1प्रारंभिक पिंच रोलिंग (प्रारंभिक पिंच बेंडिंग)

लाभ:

- कार्बन स्टील, स्टेनलेस स्टील, एल्यूमीनियम और टाइटेनियम सहित विभिन्न प्रकार की सामग्रियों के लिए उपयुक्त

- कम उपकरण लागत और सरल संचालन

- उच्च परिशुद्धता और दोहराव, बैच उत्पादन के लिए आदर्श

नुकसान:

- एक ही बार में दोनों सिरों को पहले से मोड़ा नहीं जा सकता

- अत्यधिक मोटी या चौड़ी प्लेटों के लिए उपयुक्त नहीं

- प्लेट को मैन्युअल रूप से पलटने की आवश्यकता होती है, जिससे हैंडलिंग चरण बढ़ जाते हैं

2.2चार-रोल प्लेट रोलिंग

तीन-रोल सिस्टम की तुलना में अधिक उन्नत, चार-रोल मशीनों में एक ऊपरी और निचला मुख्य रोल होता है जिसमें हीरे के आकार में व्यवस्थित दो समायोज्य साइड रोल होते हैं। केंद्रीय रोल फीडिंग और दबाव को संभालते हैं, जबकि साइड रोल प्लेट के दोनों सिरों को आकार देने और पहले से मोड़ने में सहायता करते हैं।

लाभ:

- एकल सेटअप प्लेट को पलटे बिना दोनों सिरों को पहले से मोड़ने की अनुमति देता है

- मोटी और चौड़ी सामग्रियों को संभालने में सक्षम

- उच्च निर्माण सटीकता, जटिल आकृतियों के लिए उपयुक्त

- सामग्री प्रबंधन को न्यूनतम करके उत्पादन दक्षता में वृद्धि होती है

नुकसान:

- उपकरण की उच्च लागत

- अधिक जटिल संरचना के लिए कुशल संचालन की आवश्यकता होती है

2.3 परिवर्तनीय ज्यामिति रोलिंग

यह तकनीक पिरामिड-शैली के तीन-रोल विन्यास का उपयोग करती है, जहाँ रोल की स्थिति को सिलेंडर, दीर्घवृत्त, शंकु और अन्य जटिल आकार बनाने के लिए समायोजित किया जा सकता है। स्टेनलेस स्टील और टाइटेनियम मिश्र धातुओं जैसी उच्च-मोटाई, उच्च-शक्ति वाली सामग्रियों के लिए आदर्श।

लाभ:

- विभिन्न ज्यामितीय प्रोफाइल का समर्थन करता है

- 6 इंच (लगभग 150 मिमी) तक की मोटाई वाली प्लेट को रोल करने में सक्षम

- उच्च परिशुद्धता, कस्टम और उच्च अंत विनिर्माण के लिए आदर्श

नुकसान: - महंगे उपकरण

- जटिल सेटअप जिसके लिए उन्नत रखरखाव और नियंत्रण प्रणालियों की आवश्यकता होती है

2.4 दो-रोल रोलिंग (सरलीकृत प्रकार)

दो-रोल मशीनें दबाव के माध्यम से पतली धातु की चादरों को जकड़ने और मोड़ने के लिए ऊपर और नीचे के रोल का उपयोग करें। वे आम तौर पर हल्की सामग्रियों के छोटे-छोटे बैच बनाने के लिए उपयोग किए जाते हैं।

लाभ:

- सरल संरचना और कम लागत

- छोटे से मध्यम आकार के भागों के प्रारंभिक निर्माण के लिए उपयुक्त

नुकसान:

- सीमित परिशुद्धता

- मोटी प्लेटों या जटिल संरचनाओं के लिए अपर्याप्त

3.0प्लेट रोलिंग प्रक्रिया: धातु मोड़ने के लिए चरण-दर-चरण मार्गदर्शिका

प्लेट रोलिंग सपाट धातु शीट को घुमावदार या बेलनाकार घटकों में आकार देने के लिए एक महत्वपूर्ण प्रक्रिया है। नीचे सटीक और उच्च गुणवत्ता वाले झुकने के परिणाम प्राप्त करने के लिए एक संक्षिप्त, संरचित मार्गदर्शिका दी गई है:

चरण 1: सामग्री तैयार करना

ऐसी शीट मेटल चुनें जो वक्रता, मोटाई और मजबूती के मामले में डिजाइन आवश्यकताओं को पूरा करती हो। इष्टतम रोलिंग गुणवत्ता सुनिश्चित करने के लिए जंग, तेल और दूषित पदार्थों को हटाने के लिए सतह को साफ करें।

चरण 2: मशीन सेटअप

प्लेट की मोटाई और लक्ष्य झुकने की त्रिज्या के अनुसार रोल गैप और रोल की स्थिति को समायोजित करें। स्थिर और सुरक्षित रोलिंग प्रक्रिया सुनिश्चित करने के लिए मशीन सेटअप को सुरक्षित करें।

चरण 3: प्लेट सम्मिलन

धातु की शीट को ऊपरी और निचले रोल के बीच रखें। इसे सही तरीके से संरेखित करें और ठीक से केंद्र में रखें।

चरण 4: पूर्व-झुकना

शीट के साथ आरंभिक संपर्क बनाने के लिए शीर्ष रोल को नीचे करें और थोड़ा सा झुकने के लिए मध्यम दबाव डालें। यह मुख्य निर्माण प्रक्रिया के दौरान स्प्रिंगबैक को कम करता है।

चरण 5: मुख्य रोलिंग

शीर्ष रोल को लक्ष्य त्रिज्या में समायोजित करें और रोलिंग मशीन शुरू करें। रोल एक साथ मिलकर निरंतर दबाव डालते हैं, जिससे प्लेट का आकार बनता है। एकसमान विरूपण सुनिश्चित करने और सामग्री पर अत्यधिक दबाव से बचने के लिए प्रक्रिया की वास्तविक समय में निगरानी करें।

चरण 6: मल्टी-पास रोलिंग (यदि आवश्यक हो)

मोटी प्लेटों के लिए, कई बार पास करें। प्रत्येक पास के बाद, धीरे-धीरे वांछित वक्रता तक पहुँचने के लिए शीर्ष रोल को समायोजित करें।

चरण 7: गुणवत्ता निरीक्षण

बनाने के बाद मशीन को रोकें और दरारें, विकृति या आयामी विचलन की जाँच करें। डिज़ाइन विनिर्देशों के अनुपालन को सत्यापित करने के लिए वक्रता त्रिज्या को मापें।

चरण 8: पोस्ट-प्रोसेसिंग

यदि आवश्यक हो, तो किनारे की ट्रिमिंग, सतह की फिनिशिंग या सामग्री समायोजन करें। द्वितीयक विरूपण से बचने के लिए वर्कपीस को सावधानीपूर्वक हटाएँ।

3.1प्रक्रिया डिजाइन और गुणवत्ता नियंत्रण में मुख्य विचार

- सामग्री चयन:सुनिश्चित करें कि प्लेट की मोटाई, मजबूती और लचीलापन प्रक्रिया और संरचनात्मक दोनों आवश्यकताओं को पूरा करता है

- सतह और किनारे की तैयारी:निर्माण से पहले ऑक्साइड परतों, गड़गड़ाहट और अवशिष्ट तनाव को हटा दें

- फ्लैट जोन उन्मूलन:सीधे सिरों को खत्म करने के लिए सटीक प्री-बेंडिंग और ओवर-बेंडिंग तकनीकों का उपयोग करें

- मशीन अंशांकन:रोल दबाव, फ़ीड गति और पथ पैरामीटर उचित रूप से सेट करें

- स्प्रिंगबैक मुआवजा:सामग्री को वापस उछालने की अनुमति दें, विशेष रूप से एल्यूमीनियम और अन्य लोचदार मिश्र धातुओं में

- वेल्ड सीम प्रबंधन:वेल्ड को तनाव-एकाग्रता वाले क्षेत्रों से दूर रखें या वेल्ड के बाद ताप उपचार की योजना बनाएं

- जांच और परीक्षण:आयामी माप, सतह जांच और वक्रता त्रुटि मूल्यांकन करें

4.0प्लेट रोलिंग के तीन प्रमुख चरण: प्री-बेंडिंग, रोलिंग और पोस्ट-बेंडिंग

4.1 पूर्व झुकने

प्री-बेंडिंग मुख्य रोलिंग चरण में प्रवेश करने से पहले शीट के किनारों पर किया जाने वाला प्रारंभिक झुकने वाला ऑपरेशन है। शीट के किनारों को थोड़ा ऊपर उठाकर, सामग्री रोलिंग के दौरान रोल वक्रता के अनुरूप बेहतर ढंग से ढल सकती है, जिससे निर्माण के बाद सपाट छोर या ज्यामितीय विषमता से बचा जा सकता है।

4.2पूर्व-झुकने की प्रक्रिया

प्री-बेंडिंग आमतौर पर प्लेट रोलिंग मशीन पर निम्नलिखित चरणों के माध्यम से किया जाता है:

- शीट को कई रोल के बीच क्लैंप किया जाता है;

- ऊपरी और निचले रोल के बीच के अंतराल को समायोजित करके, शीट के मुख्य गठन क्षेत्र में पूरी तरह से प्रवेश करने से पहले किनारों पर प्रारंभिक दबाव लागू किया जाता है;

- जैसे-जैसे रोल घूमते हैं, किनारा धीरे-धीरे वांछित पूर्व-झुकने त्रिज्या तक मुड़ जाता है।

पूर्व-झुकने के बाद, शीट का किनारा रोल्ड आर्क के साथ अधिक सुचारू रूप से संरेखित हो जाता है, जिससे सीम अंतराल कम हो जाता है और बाद में वेल्डिंग या जोड़ने के लिए आदर्श स्थिति प्रदान होती है।

4.3पूर्व-झुकने का महत्व

- गठन सटीकता में सुधार:एक चिकनी और निरंतर गोलाकार आकार सुनिश्चित करने के लिए किनारे की वक्रता को नियंत्रित करता है;

- किनारे के विरूपण को रोकता है:शीट के सिरों पर समतल क्षेत्रों या मिसलिग्न्मेंट से बचा जाता है;

- संयुक्त गुणवत्ता को बढ़ाता है:आसान वेल्डिंग और संयोजन के लिए अंत-से-अंत तक सुचारू संरेखण सक्षम करता है;

- संरचनात्मक स्थिरता सुनिश्चित करता है:झुकने वाले बलों को समान रूप से वितरित करता है और स्थानीयकृत तनाव सांद्रता को रोकता है।

4.4रोलिंग

रोलिंग, निर्माण प्रक्रिया का मुख्य चरण है। इस चरण के दौरान, धातु की शीट रोल के एक सेट (या कई सेट) से होकर गुजरती है और धीरे-धीरे वांछित चाप या सिलेंडर में मुड़ जाती है। मुख्य नियंत्रण मापदंडों में शामिल हैं:

- रोल दबाव:ऊपरी और निचले रोल के बीच अंतर को समायोजित करना;

- खिलाने की गति:विरूपण के साथ सामग्री फ़ीड को सिंक्रनाइज़ करना;

- रोल कॉन्फ़िगरेशन:भाग के आकार और आकृति के आधार पर तीन-रोल, चार-रोल, या परिवर्तनीय ज्यामिति सेटअप के बीच चयन करना।

निरंतर और वृद्धिशील झुकाव के माध्यम से, सामग्री तब तक प्लास्टिक विरूपण से गुजरती है जब तक कि वह लक्ष्य वक्रता तक नहीं पहुंच जाती।

4.5बाद झुकने

मुख्य रोलिंग प्रक्रिया के बाद, छोटी स्प्रिंगबैक या अंत अनियमितताएँ अभी भी मौजूद हो सकती हैं। इन्हें ठीक करने और ज्यामितीय परिशुद्धता को और बढ़ाने के लिए, आमतौर पर एक पोस्ट-बेंडिंग ऑपरेशन किया जाता है:

- रोल की गई शीट को उल्टे क्रम में रोल के माध्यम से पुनः फीड किया जाता है;

- पूर्णतः गोलाकार प्रोफ़ाइल सुनिश्चित करने के लिए सममित दबाव का उपयोग करके बारीक समायोजन किया जाता है;

- समतलता और एकरूपता में सुधार के लिए अंतिम किनारों को परिष्कृत किया जाता है।

यह कदम विशेष रूप से उच्च परिशुद्धता अनुप्रयोगों जैसे दबाव वाहिकाओं, बेलनाकार टैंकों या बड़े पवन टॉवर खंडों में महत्वपूर्ण है।

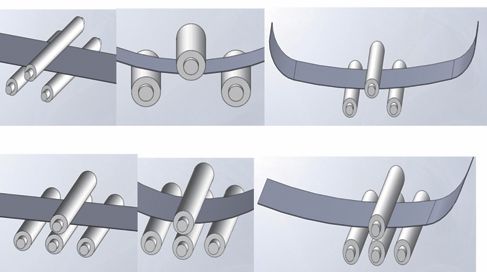

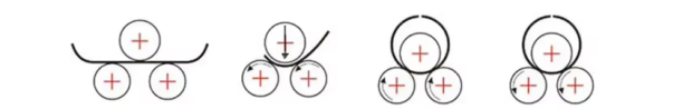

5.03-रोल प्लेट रोलिंग मशीन प्रक्रिया: सिंगल-पिंच ऑपरेशन

यह सबसे आम मशीन प्रकार है। हालाँकि, इसमें दोनों सिरों पर प्री-बेंडिंग करने के लिए शीट को दो बार डालने की आवश्यकता होती है, जिससे सपाट किनारे खत्म हो जाते हैं और सीम क्लोजर अधिक टाइट हो जाता है।

चरण 1: पहला सिरा पूर्व-झुकना

ऑपरेटर ऊपरी रोल और निचले रोल में से एक के बीच शीट डालता है, जिससे यह सुरक्षित हो जाता है। तीसरा रोल (रियर बेंडिंग रोल) फिर ऊपरी रोल की ओर तिरछे ऊपर की ओर बढ़ता है ताकि दबाव डाला जा सके, जिससे प्लेट के अग्रणी किनारे पर वांछित बेंडिंग त्रिज्या बनती है।

चरण 2: दूसरे सिरे का पूर्व-झुकना और रोलिंग

पहले किनारे को मोड़ने के बाद, शीट को हटा दिया जाता है, 180 डिग्री घुमाया जाता है, और दूसरे छोर को पहले से मोड़ने के लिए फिर से डाला जाता है। रोलिंग प्रक्रिया तब तक जारी रहती है जब तक कि प्लेट पूरी तरह से बेलनाकार खोल में नहीं बन जाती।

टिप्पणी:प्री-बेंडिंग के लिए अनुशंसित अधिकतम मोटाई या चौड़ाई आम तौर पर मशीन की रेटेड क्षमता का 75% है। संकरी प्लेटों के लिए, स्वीकार्य मोटाई बढ़ाई जा सकती है। कृपया एप्लिकेशन-विशिष्ट दिशानिर्देशों के लिए उपकरण निर्माता से परामर्श करें।

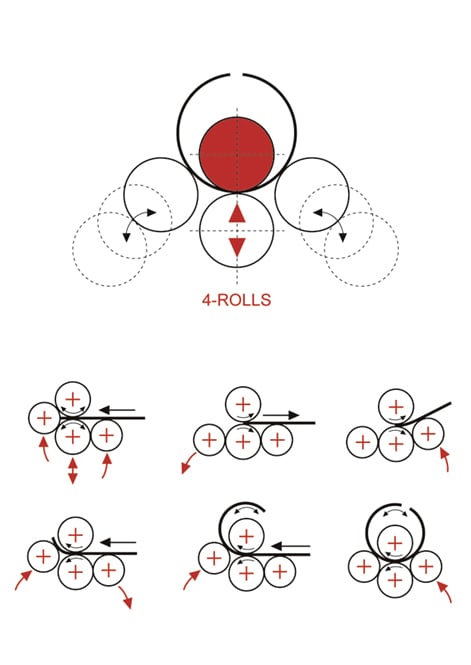

6.04-रोल प्लेट रोलिंग मशीन प्रक्रिया

4-रोल रोलिंग मशीन पूर्ण स्वचालन और एक-पास रोलिंग के माध्यम से अधिक सटीकता और उपयोग में आसानी प्रदान करती है। सामान्य प्रक्रिया में शामिल हैं:

- धातु की प्लेट को सामने वाले रोल के समानांतर और वर्गाकार स्थिति में रखें;

- पूर्व निर्धारित दबाव के साथ प्लेट को ऊपर और नीचे के रोल के बीच दबाएं;

- शीट को रोल के बीच पीछे की ओर तब तक डालें जब तक कि केवल न्यूनतम सीधा सिरा शेष न रह जाए;

- अग्रणी किनारे को मोड़ने के लिए साइड रोल को ऊपर उठाएं (पूर्व-झुकने);

- प्लेट को गोलाकार आकार में रोल करने के लिए क्लैम्पिंग रोल को घुमाना जारी रखें;

- सामने वाले रोल को नीचे करें और विपरीत तरफ के रोल को ऊपर उठाएं;

- बेलनाकार रूप को पूरा करने के लिए खोल को घुमाएं;

यह मशीन वांछित ज्यामिति प्राप्त होने तक प्लेट को लगातार आगे की ओर ले जाकर स्वचालित रूप से गोलाई को सही और अंतिम रूप देती है।

7.0मध्यम और मोटी प्लेट रोलिंग के लिए प्रमुख तकनीकें

प्लेट रोलिंग एक मुख्य धातु निर्माण प्रक्रिया है जो इंजीनियरिंग ज्ञान और व्यावहारिक अनुभव को जोड़ती है। मध्यम और मोटी प्लेट रोलिंग में सफलता न केवल मशीन की क्षमता पर निर्भर करती है बल्कि सामग्री की गहरी समझ और सटीक नियंत्रण पर भी निर्भर करती है। निम्नलिखित तकनीकें महत्वपूर्ण हैं:

7.1पूर्व-झुकने उपचार

मुख्य रोलिंग से पहले दोनों प्लेट के सिरों पर प्री-बेंडिंग करने से शीट के शुरू और अंत में समतल क्षेत्र समाप्त हो जाते हैं। यह एक सतत चाप बनाने में मदद करता है और तनाव एकाग्रता या कमजोर बिंदुओं से बचाता है। विशेष रोल का उपयोग आम तौर पर पूरी प्लेट में एक समान वक्रता प्राप्त करने के लिए किया जाता है।

7.2उपकरण चयन: 3-रोल बनाम 4-रोल

- 3-रोल मशीनें:क्लैम्पिंग के लिए दो निचले रोल और झुकने के लिए एक शीर्ष रोल की सुविधा। मध्यम मोटाई की प्लेटों के सामान्य प्रयोजन के निर्माण के लिए उपयुक्त।

- 4-रोल मशीनें:उच्च परिशुद्धता और स्वचालन प्रदान करें। उच्च सहनशीलता आवश्यकताओं और जटिल वक्र या शंकु बनाने के लिए आदर्श।

7.3ठंडा बनाम गर्म रोलिंग

- कोल्ड रोलिंग:कमरे के तापमान पर किया जाता है। सामग्री की मजबूती, सतह की फिनिश और आयामी समतलता को बनाए रखता है। पतली शीट या सख्त सहनशीलता वाले घटकों के लिए उपयुक्त।

- हॉट रोलिंग:उच्च तापमान पर किया जाता है। यह उपज शक्ति को कम करता है, जिससे मोटी प्लेटों का निर्माण आसान हो जाता है। बड़े दबाव वाहिकाओं और संरचनात्मक अनुप्रयोगों के लिए इसे प्राथमिकता दी जाती है।

अनुशंसित पठन:स्टील कॉइल क्या हैं? उपयोग, वजन की गणना, और हॉट बनाम कोल्ड रोल्ड

7.4वृद्धिशील रोलिंग (चरण-दर-चरण झुकना)

वांछित वक्रता प्राप्त करने के लिए, कई रोलिंग पास की आवश्यकता होती है। वृद्धिशील रोलिंग में प्रत्येक पास के साथ धीरे-धीरे रोल दबाव बढ़ाना शामिल है। यह तकनीक तनाव एकाग्रता को कम करती है, फॉर्म सटीकता को बढ़ाती है, और संरचनात्मक अखंडता में सुधार करती है।