- 1.0प्लाज्मा कटिंग क्या है?

- 2.0प्लाज्मा कटिंग प्रक्रिया के प्रकार समझाए गए

- 3.0प्लाज्मा कटिंग सामान्य अनुप्रयोग और विशिष्ट उत्पाद अनुप्रयोग

- 4.0प्लाज्मा कटिंग FAQ

- 4.1प्लाज्मा कटिंग की तुलना ऑक्सी-ईंधन कटिंग से कैसे की जाती है?

- 4.2कचरा क्या है और इसे कैसे कम किया जा सकता है?

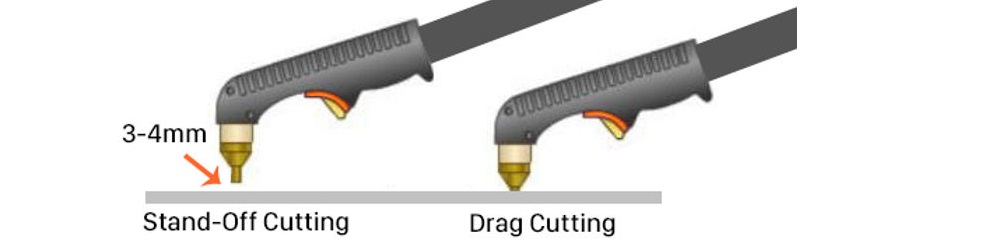

- 4.3ड्रैग कटिंग और स्टैंड-ऑफ कटिंग में क्या अंतर है?

- 4.4टॉर्च और कार्यवस्तु के बीच आदर्श काटने की दूरी क्या है?

- 4.5केर्फ चौड़ाई क्या है, और यह मेरी कटाई को कैसे प्रभावित करती है?

- 4.6बेवेलिंग क्या है और इसका उपयोग कब किया जाना चाहिए?

यह आलेख प्लाज्मा कटिंग प्रक्रिया के प्रकारों, परिचालन तकनीकों और सामान्य अनुप्रयोगों का विस्तृत विवरण प्रदान करेगा, जिससे उपयोगकर्ताओं को कटिंग की गुणवत्ता और उत्पादन दक्षता बढ़ाने के लिए इस तकनीक को बेहतर ढंग से समझने और लागू करने में मदद मिलेगी।

1.0प्लाज्मा कटिंग क्या है?

प्लाज्मा कटिंग इलेक्ट्रोड और वर्कपीस के बीच एक आर्क बनाकर काम करता है, जिसे एक महीन बोर नोजल द्वारा संकुचित किया जाता है। इससे प्लाज्मा का तापमान (20,000 डिग्री सेल्सियस से अधिक) और वेग बढ़ जाता है, जो ध्वनि की गति के करीब पहुंच सकता है। उच्च तापमान वाला प्लाज्मा जेट धातु को पिघला देता है, जबकि आर्क का बल पिघली हुई सामग्री को मलबे के रूप में उड़ा देता है।

The प्लाज्मा प्रक्रिया स्टेनलेस स्टील, एल्युमिनियम, कच्चा लोहा और अलौह मिश्र धातुओं जैसे दुर्दम्य ऑक्साइड बनाने वाली धातुओं को काटने के लिए यह आदर्श है। कट की गुणवत्ता विभिन्न कारकों पर निर्भर करती है, लेकिन यह प्रणाली उपयोगकर्ता के अनुकूल है और अक्सर सबसे व्यावहारिक और लागत प्रभावी समाधान है।

2.0प्लाज्मा कटिंग प्रक्रिया के प्रकार समझाए गए

प्लाज्मा कटिंग तकनीक एक कुशल और सटीक कटिंग प्रक्रिया है जिसका व्यापक रूप से धातु उद्योग में उपयोग किया जाता है। धातु सामग्री को गर्म करने और पिघलाने के लिए इलेक्ट्रिक आर्क का उपयोग करके, यह तेज़ कटिंग गति, छोटे ताप-प्रभावित क्षेत्र और संचालन में आसानी जैसे लाभ प्रदान करता है। चाहे वह पतली धातु की चादरों की तेज़ कटिंग हो या मोटी दीवार वाली पाइपों की सटीक प्रोसेसिंग, प्लाज्मा कटिंग दोनों ही परिदृश्यों में उत्कृष्ट परिणाम देती है।

2.1ड्रैग कटिंग

- सिद्धांतकाटने के लिए टार्च नोजल को वर्कपीस की सतह पर खींचा जाता है।

- लागू शर्तें: आमतौर पर ≤ 40 एम्प्स धारा के साथ कम धारा काटने के लिए उपयुक्त।

- उपभोग्य: एक विशेष “ड्रैग-कटिंग नोजल” की आवश्यकता होती है।

- परिचालन युक्तियाँ:

- सीधी रेखा बनाए रखने में सहायता के लिए एक गैर-चालक रूलर का उपयोग किया जा सकता है।

- ऑपरेटर से सबसे दूर वाली ओर से काटना शुरू करें और टॉर्च को ऑपरेटर की ओर खींचें।

- टॉर्च को हमेशा कार्य-वस्तु की सतह के लंबवत रखें।

- सटीक और साफ-सुथरी कटाई सुनिश्चित करने के लिए एक समान, सुचारू गति से आगे बढ़ें।

- लागू सामग्री मोटाई: आम तौर पर 5 मिमी से कम सामग्री के लिए उपयुक्त।

2.2स्टैंड-ऑफ कटिंग

- सिद्धांत: टॉर्च नोजल काटते समय वर्कपीस की सतह से 3-4 मिमी की दूरी बनाए रखता है।

- उपभोग्य: मशीन के करंट से मेल खाने वाले कटिंग नोजल की आवश्यकता होती है।

सहायक उपकरण:- स्टैंड-ऑफ गाइड रेल

- रोलर गाइड रेल

- आर्क कटिंग गाइड किट, आदि।

- परिचालन युक्तियाँ:

- ऑपरेटर से सबसे दूर वाली ओर से काटना शुरू करें और टॉर्च को ऑपरेटर की ओर खींचें।

- टॉर्च को कार्यवस्तु के लंबवत रखें तथा एक समान, स्थिर गति से घुमाएं, ताकि साफ-सुथरा कट सुनिश्चित हो सके।

- लागू परिदृश्य: अच्छे नियंत्रण के साथ बारीक कटौती के लिए आदर्श।

2.3पियर्सिंग

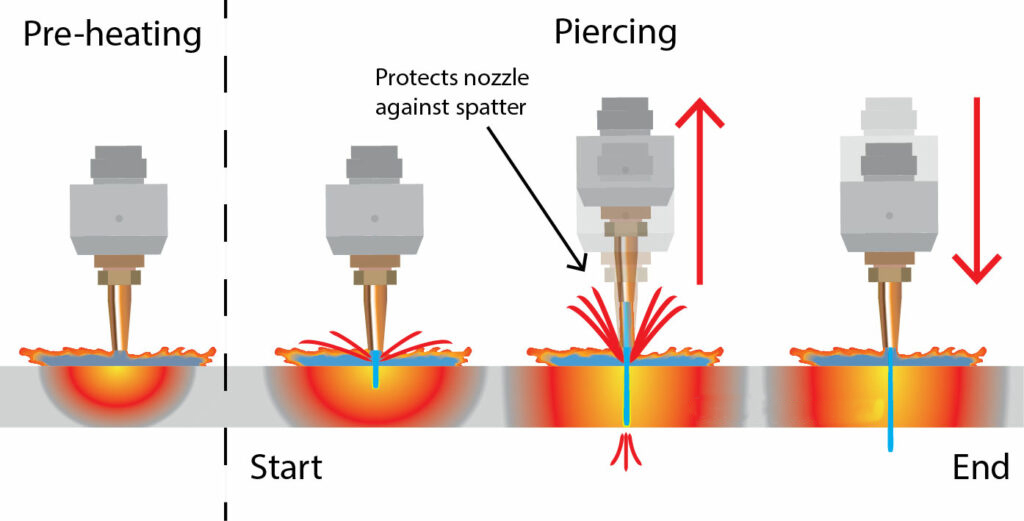

- परिभाषा: बाद में काटने के लिए तैयारी हेतु कार्यवस्तु में शीघ्रता से छेद बनाना।

- उपभोग्यमानक कटिंग नोजल का उपयोग करें, यह सुनिश्चित करते हुए कि मशीन का करंट नोजल विनिर्देशों से मेल खाता है।

- किसी विशेष सहायक उपकरण की आवश्यकता नहीं

- छेदन युक्तियाँ:

- पतली चादरें (<2मिमी):

- टॉर्च को 15°-30° के कोण पर झुकाएं, जिससे नोजल वर्कपीस को छूता रहे।

- चाप स्थापित करने के बाद, धीरे-धीरे ऊर्ध्वाधर 90° स्थिति में संक्रमण करें।

- छेद करने के बाद, सामान्य काटने की प्रक्रिया शुरू करें।

- मोटी चादरें (≥2मिमी):

- टॉर्च को कार्यवस्तु से कम से कम 12 मिमी की दूरी पर लंबवत रखें।

- आर्क स्थापित करने के बाद, टॉर्च को धीरे-धीरे कार्यवस्तु की ओर तब तक ले जाएं जब तक कटिंग आर्क स्थापित न हो जाए।

- एक बार जब आर्क कार्यवस्तु के निचले भाग में प्रवेश कर जाए, तो टॉर्च को सामान्य काटने की ऊंचाई तक नीचे लाएं और काटने की प्रक्रिया शुरू करें।

- पतली चादरें (<2मिमी):

2.4बेवेलिंग

- उद्देश्यवेल्डिंग के दौरान गहरी वेल्ड पैठ को सुगम बनाने के लिए प्लेटों या पाइपों के किनारों पर कोणीय कट बनाना।

- लागू मोटाई: आमतौर पर ≥ 9 मिमी मोटी सामग्री के लिए उपयोग किया जाता है।

- कटिंग नोजलएक मानक कटिंग नोजल का उपयोग करें, यह सुनिश्चित करते हुए कि मशीन का करंट नोजल के रेटेड करंट से मेल खाता है।

- परिचालन युक्तियाँ:

- मैनुअल बेवेलिंग के लिए, सुसंगत बेवल कोण बनाए रखने के लिए रोलर गाइड रेल और कोण गाइड का उपयोग करें।

- सामान्य बेवल कोण सीमा: 15° से 45°.

- नोजल को वर्कपीस से 3-6 मिमी दूर रखें।

अनुशंसित पठन:ट्यूब बेवल कटिंग क्या है? विधियाँ और मशीन गाइड

2.5गौगिंग

- परिभाषावर्कपीस की सतह पर एक चिकनी नाली बनाना, जिसका उपयोग अक्सर वेल्ड को हटाने या वेल्डिंग के लिए वर्कपीस के पीछे के हिस्से को तैयार करने के लिए किया जाता है।

- उपभोग्य वस्तुएं और उपकरण:

- एक विशेष गौजिंग नोजल की आवश्यकता है।

- इसका उपयोग परिरक्षण कप और गैस वितरक के साथ किया जाना चाहिए।

- परिचालन प्रक्रिया:

- वर्कपीस से 12 मिमी की दूरी और 20°-40° का झुकाव बनाए रखें।

- आर्क स्थापित करने के बाद, नोजल को धीरे-धीरे वर्कपीस के करीब लाएं जब तक कि आर्क मुख्य आर्क में स्थानांतरित न हो जाए।

- 20°-40° झुकाव बनाए रखें, और जब चाप स्थिर हो जाए, तो नोजल को लगभग 15 मिमी दूर ले जाएं।

- एक संकीर्ण यू-आकार का खांचा (लगभग 6 मिमी चौड़ा x 6 मिमी गहरा) बनाने के लिए निरंतर, स्थिर गति से आगे बढ़ें। खांचे की चौड़ाई को नोजल को बाएँ और दाएँ घुमाकर समायोजित किया जा सकता है।

- सुरक्षात्मक उपायउपकरण की सुरक्षा के लिए आर्क प्रोटेक्शन शील्ड, गौजिंग शील्ड और टॉर्च प्रोटेक्शन कवर का उपयोग करें।

- लागू सामग्रीसभी सुचालक धातुएं.

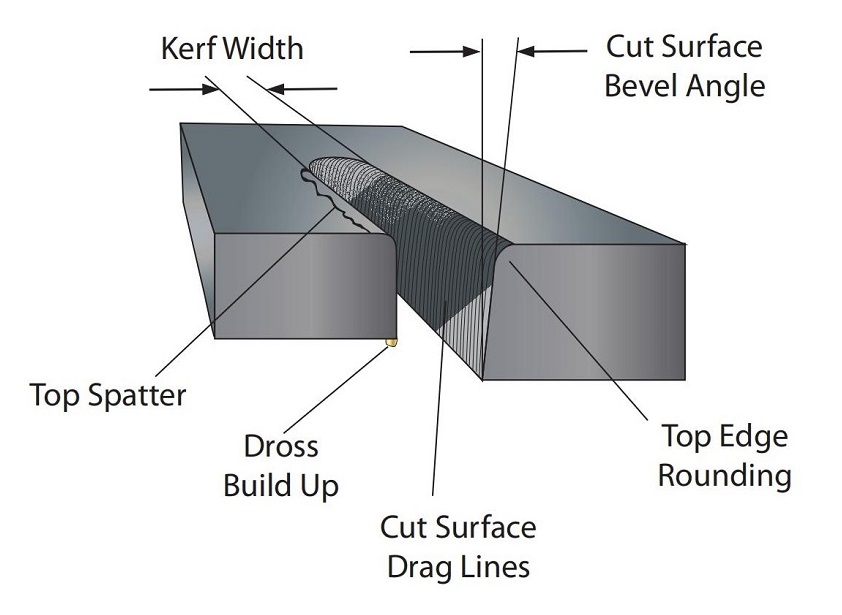

2.6कट गुणवत्ता

प्लाज्मा कटिंग किनारों की गुणवत्ता ऑक्सी-ईंधन कटिंग के बराबर हो सकती है, लेकिन क्योंकि प्लाज्मा कटिंग में सामग्री को पिघलाना शामिल है, इसलिए कट के ऊपरी किनारे में आमतौर पर निम्न विशेषताएं होती हैं:

- एक बड़ा पिघला हुआ क्षेत्र

- असमान किनारे

- गोल या बेवल वाले शीर्ष कोने

काटने की गुणवत्ता में सुधार करने के लिए, टॉर्च निर्माता लगातार बेहतर टॉर्च डिजाइन विकसित करते हैं, ताकि चाप संकुचन को बढ़ाया जा सके, कट पर अधिक समान तापन प्राप्त किया जा सके और समग्र कट गुणवत्ता में सुधार किया जा सके।

2.7काटने की मुद्रा और पैरामीटर

- मशाल कोण:

काटने के दौरान टॉर्च को कार्यवस्तु की सतह के लंबवत होना चाहिए।

जब टॉर्च को यांत्रिक रूप से क्लैंप किया जाता है, तो ऊर्ध्वाधरता सुनिश्चित करने के लिए वर्गाकार गेज का उपयोग किया जा सकता है। - मशाल से कार्यवस्तु की दूरी (स्टैंड-ऑफ दूरी):

टॉर्च नोजल और वर्कपीस के बीच की दूरी सीधे बेवल कोण को प्रभावित करती है। दूरी जितनी ज़्यादा होगी, बेवल कोण उतना ही बड़ा होगा।

निम्न-धारा हस्तचालित प्रणालियाँ (≤40A) आमतौर पर ड्रैग कटिंग का उपयोग करती हैं, जहां नोजल सीधे वर्कपीस के संपर्क में आता है।

उच्च-वर्तमान हैंडहेल्ड प्रणालियों के लिए, एक सुसंगत दूरी बनाए रखने के लिए ड्रैग शील्ड, गाइड या कटिंग गाइड का उपयोग करने की सिफारिश की जाती है।

स्वचालित कटिंग प्रणालियां आमतौर पर आर्क वोल्टेज नियंत्रण (AVC) प्रणाली से सुसज्जित होती हैं, जिसे "टॉर्च ऊंचाई नियंत्रण" के रूप में भी जाना जाता है।

एवीसी आर्क वोल्टेज की निगरानी करके टॉर्च की ऊंचाई को समायोजित करता है, जिससे यह सुनिश्चित होता है कि नोजल कार्यवस्तु से निरंतर दूरी बनाए रखे, विरूपण, असमान सतहों और टेबल की ऊंचाई में भिन्नता के लिए क्षतिपूर्ति करता है, इस प्रकार काटने की स्थिरता और गुणवत्ता सुनिश्चित करता है।

2.8केर्फ चौड़ाई

- परिभाषाकाटने के दौरान सामग्री में छोड़े गए अंतराल को केर्फ कहा जाता है।

- महत्त्व: केर्फ की चौड़ाई अंतिम उत्पाद की आयामी सटीकता को प्रभावित करती है। बाहरी आयाम सिकुड़ सकते हैं, और आंतरिक छेद का आकार बढ़ सकता है, इसलिए डिजाइन और प्रोग्रामिंग के दौरान केर्फ क्षतिपूर्ति पर विचार किया जाना चाहिए।

- केर्फ चौड़ाई को प्रभावित करने वाले कारक:

- करंट काटनाउच्च धारा नोजल छिद्र के आकार को बढ़ा देती है, जिसके परिणामस्वरूप चौड़ी दरार उत्पन्न होती है।

- काटने की गतियदि गति बहुत धीमी है, तो सामग्री पूरी तरह पिघल जाएगी, और काटने वाला चाप आगे या बगल की ओर बढ़ सकता है, जिससे नोजल छिद्र का विस्तार हो सकता है और कर्फ़ चौड़ा हो सकता है, साथ ही अधिक छींटे (कचरा) और कट की गुणवत्ता कम हो सकती है।

- विशिष्ट रेंजकेर्फ की चौड़ाई आमतौर पर नोजल छिद्र के व्यास से 2-3 गुना होती है।

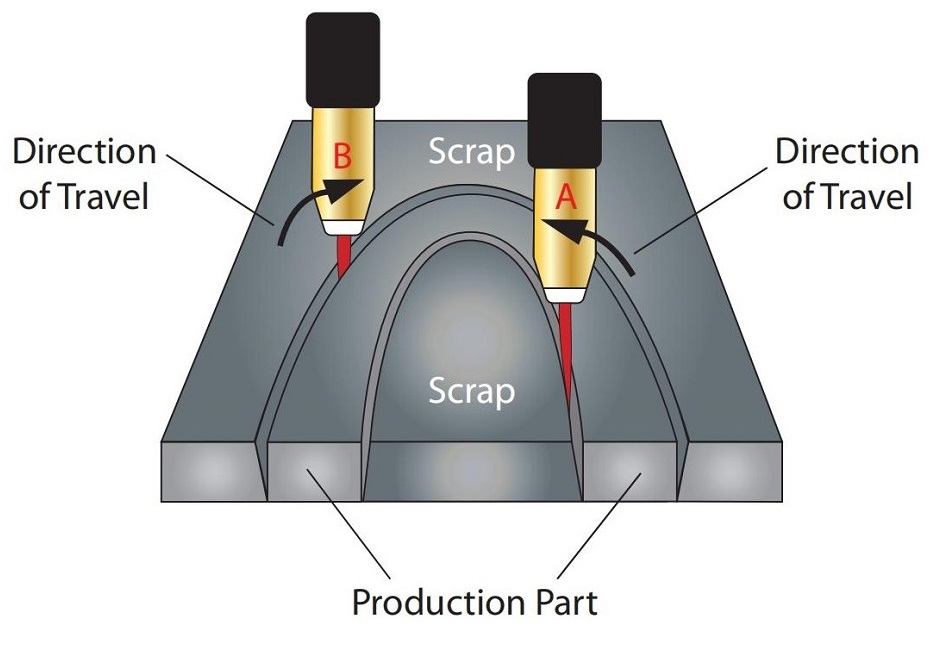

2.9बेवल कोण

- परिभाषाआदर्श रूप से, कट लंबवत होना चाहिए, लेकिन प्लाज्मा कटिंग के परिणामस्वरूप आमतौर पर एक निश्चित झुकाव होता है, जिसे बेवल कोण के रूप में जाना जाता है।

- कारणकाटने वाली गैस, जब नोजल से बाहर निकलती है, तो एक दक्षिणावर्त घूर्णी भंवर बनाती है, जो कट के एक तरफ को अधिक ऊर्ध्वाधर बनाती है, जबकि दूसरी तरफ झुकाव की प्रवृत्ति रखती है।

काटने की दिशा का महत्व:

गोलाकार कट के लिए:

-

- यदि उत्पाद में आंतरिक गोल छेद है, तो काटने की दिशा दक्षिणावर्त होनी चाहिए।

- यदि उत्पाद बाह्य वृत्ताकार है, तो काटने की दिशा वामावर्त होनी चाहिए।

2.10कीट

- परिभाषा: ड्रॉस से तात्पर्य स्लैग और बिना पिघले पदार्थ से है जो काटने के दौरान वर्कपीस के पीछे जमा हो जाता है।

- कारण:

- बेमेल काटने के पैरामीटर (काटने की गति, धारा, आर्क वोल्टेज, गैस दबाव/प्रवाह, और गैस प्रकार)।

- हाई-स्पीड स्पैटरयह तब होता है जब बहुत तेजी से काटा जाता है, जिससे इसे साफ करना कठिन हो जाता है और हटाने के लिए पीसने की आवश्यकता होती है।

- कम गति का छींटायह समस्या बहुत धीरे से काटने पर होती है, लेकिन इसे ब्रश या टैप करके आसानी से हटाया जा सकता है।

2.11शीर्ष किनारे की गोलाई

- परिभाषाकटे हुए सतह के ऊपरी किनारे का गोल होना या घिस जाना।

- कारण:

- यह तब होता है जब धारा बहुत अधिक होती है या नोजल कार्यवस्तु से बहुत दूर होता है।

- आमतौर पर मोटी प्लेट काटने के दौरान देखा जाता है।

3.0प्लाज्मा कटिंग सामान्य अनुप्रयोग और विशिष्ट उत्पाद अनुप्रयोग

3.1सामान्य अनुप्रयोग:

- धातु शीट काटनाप्लाज्मा कटिंग का उपयोग स्टील, एल्युमीनियम, कॉपर और अन्य सामग्रियों की धातु शीट को काटने के लिए व्यापक रूप से किया जाता है। इसकी उच्च परिशुद्धता और तेज़ कटिंग गति के कारण, यह औद्योगिक क्षेत्रों में अनुप्रयोगों के लिए आदर्श है जहाँ सख्त आकार और आकार की आवश्यकताएँ आवश्यक हैं।

- पाइप काटनाप्लाज्मा कटिंग न केवल शीट धातु के लिए उपयुक्त है, बल्कि विभिन्न पाइपों, विशेष रूप से मोटी दीवार वाले और बड़े व्यास वाले पाइपों की सटीक कटिंग के लिए भी उपयुक्त है।

- वेल्डिंग की तैयारीप्लाज्मा कटिंग का उपयोग आमतौर पर धातु के हिस्सों के किनारे बेवलिंग या पूर्व-उपचार के लिए किया जाता है, विशेष रूप से वेल्डिंग प्रक्रियाओं में, जहां बेवल कट वेल्ड संयुक्त गुणवत्ता और प्रवेश गहराई को बढ़ा सकते हैं।

- नाली और स्लॉट काटनाप्लाज्मा कटिंग का उपयोग धातु की सतहों पर खांचे बनाने के लिए किया जा सकता है, जिसे अक्सर वेल्डिंग या मरम्मत प्रक्रियाओं में देखा जाता है।

- धातु शीट छेदनप्लाज्मा कटिंग से धातु की चादरों में शीघ्रता से छेद किया जा सकता है, जिससे उन्हें आगामी प्रसंस्करण के लिए तैयार किया जा सकता है, यह विशेष रूप से पतली धातु की चादरों के लिए उपयुक्त है।

3.2विशिष्ट उत्पाद अनुप्रयोग:

- प्लाज्मा प्लेट कटिंग मशीनें:

ये मशीनें बड़ी धातु की चादरें काटने के लिए डिज़ाइन की गई हैं और इनका व्यापक रूप से जहाज निर्माण, स्टील संरचनाओं और ऑटोमोटिव विनिर्माण जैसे उद्योगों में उपयोग किया जाता है। प्लाज्मा प्लेट कटिंग मशीनें उच्च गति और सटीकता के साथ विभिन्न मोटाई की धातु की चादरें काट सकती हैं, जो कुशल और परिष्कृत उत्पादन में उनके लाभों को प्रदर्शित करती हैं। - प्लाज्मा पाइप कटिंग मशीनें:

ये मशीनें खास तौर पर पाइप काटने के लिए डिज़ाइन की गई हैं, खास तौर पर बड़े व्यास या मोटी दीवार वाली पाइप। प्लाज्मा पाइप काटने वाली मशीनों का इस्तेमाल आम तौर पर निर्माण, ऊर्जा, तेल और प्राकृतिक गैस जैसे उद्योगों में किया जाता है, जहाँ वे अनियमित पाइप, उपकरण और संरचनात्मक घटकों को काटते हैं, जिससे उच्च उत्पादन क्षमता मिलती है। - प्लाज्मा कटिंग रोबोट:

पारंपरिक हैंडहेल्ड प्लाज़्मा कटर की तुलना में, प्लाज़्मा कटिंग रोबोट उच्च स्वचालन और परिशुद्धता प्रदान करते हैं। इनका उपयोग आम तौर पर जटिल भागों को काटने में किया जाता है, विशेष रूप से एयरोस्पेस और ऑटोमोटिव विनिर्माण जैसे उद्योगों में, जिससे उत्पादन दक्षता और काटने की सटीकता में काफी सुधार होता है। - सीएनसी प्लाज्मा कटिंग मशीनें:

ये कटिंग मशीनें कटिंग पथ को सटीक रूप से नियंत्रित करने के लिए सीएनसी तकनीक का उपयोग करती हैं, जिससे वे बैच उत्पादन और जटिल आकृतियों को काटने के लिए उपयुक्त हो जाती हैं। सीएनसी प्लाज्मा कटिंग मशीनों का व्यापक रूप से शीट मेटल प्रोसेसिंग, विज्ञापन उद्योग और मशीनरी निर्माण में उपयोग किया जाता है, जो कुशल और सटीक कटिंग समाधान प्रदान करते हैं। - पोर्टेबल प्लाज्मा कटिंग मशीनें:

ये मशीनें ऑन-साइट संचालन के लिए आदर्श हैं, खासकर बड़े धातु संरचनाओं या वर्कपीस को काटने के लिए। उनका लचीलापन उन्हें जहाज की मरम्मत और निर्माण जैसे उद्योगों में व्यापक रूप से उपयोग करने योग्य बनाता है।

4.0प्लाज्मा कटिंग FAQ

4.1प्लाज्मा कटिंग की तुलना ऑक्सी-ईंधन कटिंग से कैसे की जाती है?

जबकि दोनों विधियों का उपयोग धातुओं को काटने के लिए किया जाता है, प्लाज्मा कटिंग अधिक तेज़, अधिक सटीक है, और कम गर्मी पैदा करती है, जिसके परिणामस्वरूप एक छोटा ताप-प्रभावित क्षेत्र होता है। ऑक्सी-ईंधन कटिंग मोटी सामग्रियों के लिए बेहतर है, जबकि प्लाज्मा कटिंग पतली चादरों से लेकर मोटी प्लेटों तक की एक विस्तृत श्रृंखला की मोटाई के लिए आदर्श है।

4.2कचरा क्या है और इसे कैसे कम किया जा सकता है?

ड्रॉस वह पिघला हुआ पदार्थ है जो काटने के दौरान वर्कपीस के पीछे जमा हो जाता है। यह गलत कटिंग मापदंडों, जैसे गति, करंट और गैस के दबाव के कारण होता है। ड्रॉस को कम करने के लिए, कटिंग की गति को समायोजित करें, सही गैस दबाव सुनिश्चित करें, और बहुत धीरे या बहुत तेज़ी से काटने से बचें।

4.3ड्रैग कटिंग और स्टैंड-ऑफ कटिंग में क्या अंतर है?

- ड्रैग कटिंग: टॉर्च नोजल को वर्कपीस सतह के साथ खींचा जाता है और यह कम-वर्तमान अनुप्रयोगों (≤40A) के लिए आदर्श है।

- स्टैंड-ऑफ कटिंग: टॉर्च नोजल को वर्कपीस से 3-4 मिमी दूर रखा जाता है, जो उच्च परिशुद्धता और महीन कट के लिए उपयुक्त है। इस विधि के लिए स्टैंड-ऑफ गाइड रेल जैसे अतिरिक्त उपकरणों की आवश्यकता होती है।

4.4टॉर्च और कार्यवस्तु के बीच आदर्श काटने की दूरी क्या है?

टार्च नोजल और वर्कपीस के बीच की दूरी, जिसे स्टैंड-ऑफ डिस्टेंस के रूप में जाना जाता है, कट की गुणवत्ता को प्रभावित करती है। कम-करंट सिस्टम के लिए, नोजल अक्सर सामग्री को छूता है (ड्रैग कटिंग), जबकि उच्च करंट सिस्टम के लिए, नोजल गाइड या AVC (आर्क वोल्टेज कंट्रोल) जैसी स्वचालित प्रणालियों का उपयोग करके निरंतर दूरी पर रहता है।

4.5केर्फ चौड़ाई क्या है, और यह मेरी कटाई को कैसे प्रभावित करती है?

केर्फ चौड़ाई का मतलब है कटिंग के दौरान सामग्री में छोड़ा गया गैप। यह अंतिम उत्पाद की सटीकता को प्रभावित कर सकता है, खासकर जटिल आकृतियों और छेद काटने के लिए। बड़ी धाराएँ और धीमी कटिंग गति केर्फ चौड़ाई को बढ़ाती हैं, इसलिए आयामी परिवर्तनों की भरपाई के लिए डिज़ाइन चरण के दौरान इस पर विचार किया जाना चाहिए।

4.6बेवेलिंग क्या है और इसका उपयोग कब किया जाना चाहिए?

बेवलिंग एक धातु शीट या पाइप के किनारे को एक कोण पर काटने की प्रक्रिया है, आमतौर पर 15 डिग्री से 45 डिग्री के बीच। इसका उपयोग आमतौर पर वेल्डिंग की तैयारी में उचित वेल्ड प्रवेश और संयुक्त गुणवत्ता सुनिश्चित करने के लिए किया जाता है।