- 1.0प्रक्रिया विश्लेषण: एकल बिंदु काटने वाले उपकरण का मॉडल

- 2.0एकल बिंदु उपकरण की ज्यामिति

- 3.0उपकरण का जीवनकाल, उपकरण का घिसाव और सतह का परिष्करण

- 3.1उच्च-तनाव वाली काटने की स्थितियाँ और घिसाव तंत्र

- 3.2उपकरण घिसाव के प्रकार: क्रेटर और फ़्लैंक

- 3.3उपकरण जीवन मानदंड

- 3.4टेलर का उपकरण जीवन समीकरण

- 3.5बिल्ट-अप एज (BUE)

- 3.6उपकरण घिसाव बनाम फ़ीड और काटने की गति

- 3.7विशिष्ट काटने के उपकरण सामग्री

- 3.8सतह की फिनिश और इसके प्रभावकारी कारक

- 3.9सतह की फिनिश को प्रभावित करने वाले अतिरिक्त कारक

धातु मशीनिंग में, एकल-बिंदु कटिंग टूल मॉडल, कटिंग प्रक्रियाओं की कार्यप्रणाली को समझने के लिए एक आधारभूत अवधारणा के रूप में कार्य करता है। यह मॉडल मशीनिंग दक्षता और तैयार उत्पाद की गुणवत्ता निर्धारित करने में टूल ज्यामिति, कटिंग गति और फीड दर के महत्व पर प्रकाश डालता है। इन कारकों को समझकर, निर्माता चिप निर्माण, कटिंग बलों को बेहतर ढंग से नियंत्रित कर सकते हैं और अंततः दोषों और लागतों को कम कर सकते हैं।

इसके अलावा, उपकरण के घिसाव और विफलता तंत्र मशीनिंग प्रदर्शन में महत्वपूर्ण भूमिका निभाते हैं। विभिन्न प्रकार के घिसाव—जैसे आसंजन, घर्षण और विसरण—का विश्लेषण उपकरण के जीवनकाल का अनुमान लगाने और रखरखाव की योजना बनाने में मदद करता है। इन जानकारियों के आधार पर काटने के मापदंडों का अनुकूलन करने से सतह की बेहतर फिनिश और उपकरण के लंबे समय तक उपयोग में मदद मिलती है, जिससे समग्र उत्पादन अर्थशास्त्र में वृद्धि होती है।

1.0प्रक्रिया विश्लेषण: एकल बिंदु काटने वाले उपकरण का मॉडल

आप चाहे किसी भी निर्माण प्रक्रिया का इस्तेमाल करें, कई कारक एक साथ मिलकर काम करते हैं और गुणवत्ता, उपज और समग्र आर्थिक स्थिति को प्रभावित करते हैं। उदाहरण के लिए, डाई कास्टिंग में, निम्नलिखित पैरामीटर महत्वपूर्ण होते हैं:

- पिघली हुई धातु का तापमान.

- शीतलक का उपयोग करके डाई में प्रेरित शीतलन की दर,

- डाई की सतह का परिष्करण (जो धातु की प्रवाह दर को प्रभावित करता है),

- और जिस दबाव पर पिघले पदार्थ को डाई में धकेला जाता है, ये सभी महत्वपूर्ण भूमिका निभाते हैं।

इन मापदंडों की सेटिंग के आधार पर, दोषपूर्ण पुर्जों का प्रतिशत, उत्पादन दर और पुर्जों के आकार में भिन्नताएँ अलग-अलग होंगी। इसके अलावा, परिचालन परिस्थितियाँ भी बिजली की खपत को प्रभावित करती हैं। मशीन और डाई का आकार और डिज़ाइन—जिन्हें उच्च दबाव और तापमान का सामना करना पड़ता है—भी लागत को प्रभावित करते हैं।

इसलिए, यह बहुत महत्वपूर्ण है कि हम ऐसा करने में सक्षम हों प्रक्रिया को नियंत्रित करें प्रभावी रूप से।

अधिकांश कंपनियों में, प्रायोगिक रन यह तब तक किया जाता है जब तक कि प्रत्येक भाग के उत्पादन के लिए "आदर्श" कार्य परिस्थितियाँ नहीं मिल जातीं। हालाँकि, यह पर्याप्त नहीं प्रक्रिया व्यवहार के पूर्व ज्ञान के बिना ऐसे प्रयोग करना।

यदि हम उन प्रवृत्तियों के प्रकारों का पूर्वानुमान लगा सकें जो प्रयोगों के दौरान घटित होंगी, जहाँ कुछ पैरामीटर भिन्न होते हैं, तो हम परिचालन योजना समय को अत्यधिक कम करना.

प्रक्रिया आउटपुट और इसके नियंत्रण मापदंडों के बीच संबंध की अच्छी समझ हमें प्रक्रिया का उपयोग करने में भी मदद करती है। अधिक अनुकूलित फैशनप्रक्रिया व्यवहार की यह गहरी समझ विकसित करके प्राप्त की जा सकती है विश्लेषणात्मक मॉडल प्रक्रिया का.

इसका कारण यह है कि हम पहले से ही जानते हैं कि कैसे खोजना है इष्टतम मान विश्लेषणात्मक मॉडलों के लिए—जैसे कि गणितीय समीकरणों द्वारा दर्शाए गए मॉडल। उदाहरण के लिए, यदि मॉडल एक वास्तविक-मान वाला सतत फलन है, तो हम इसका अधिकतम (या न्यूनतम) ज्ञात करने के लिए सरल अंतर कलन.

चूंकि हमारे पास प्रत्येक प्रक्रिया के लिए ऐसे मॉडलों का विस्तार से अध्ययन करने का समय नहीं है, इसलिए यह पाठ्यक्रम विश्लेषणात्मक मॉडल विकसित करने पर ध्यान केंद्रित करेगा। सरल काटने की प्रक्रिया — विशेष रूप से, एकल बिंदु काटने वाले उपकरण का मॉडल.

2.0एकल बिंदु उपकरण की ज्यामिति

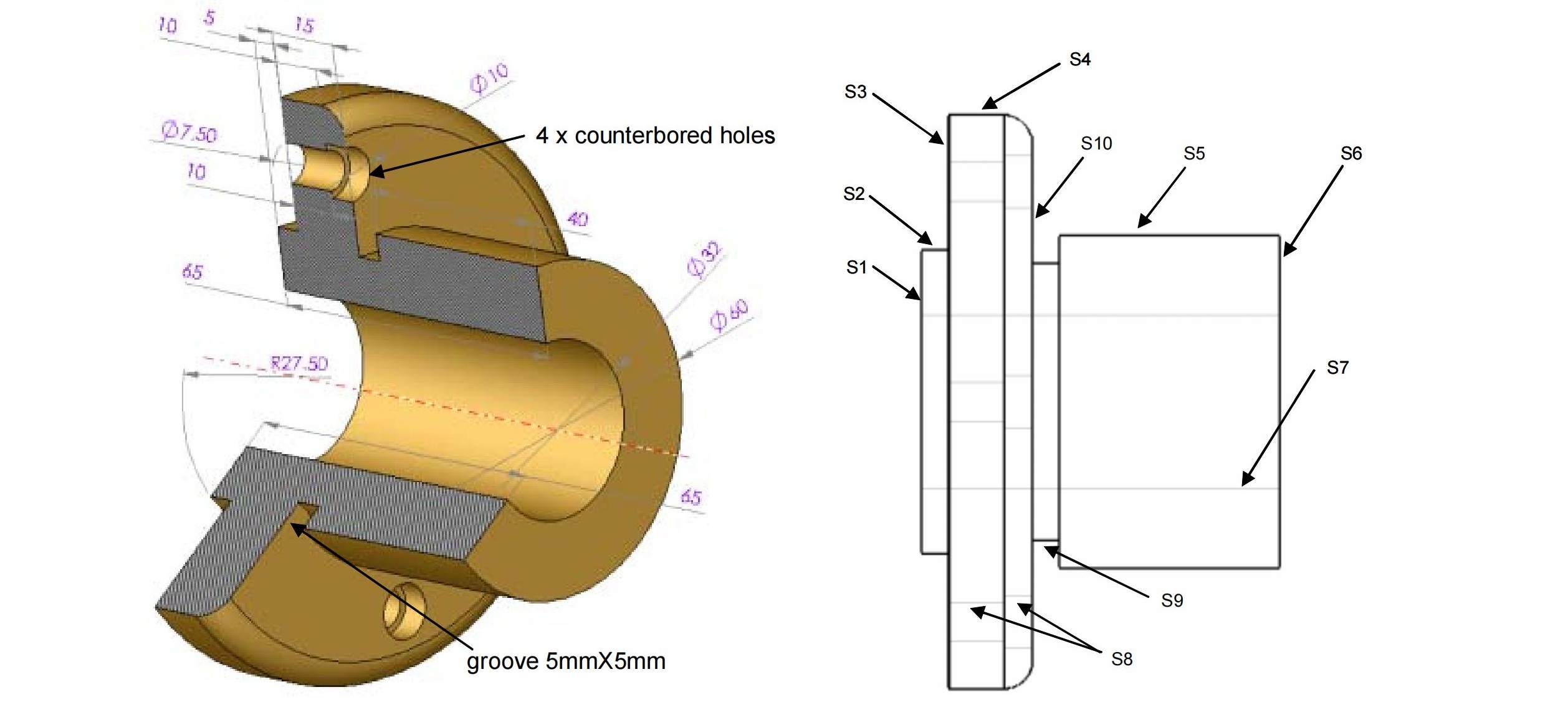

ऑर्थोगोनल कटिंग में कटिंग कोण, उपकरण का आकार और चिप निर्माण को समझना

2.1ऑर्थोगोनल कटिंग मॉडल

संभवतः विश्लेषण करने के लिए सबसे सरल मॉडल है एकल बिंदु उपकरण, ऑर्थोगोनल कटिंग मॉडल। इस मॉडल को सबसे आसानी से देखा जा सकता है मोड़ने की प्रक्रिया, जहां उपकरण को घूमते हुए भाग के सापेक्ष घुमाकर काटने का कार्य किया जाता है।

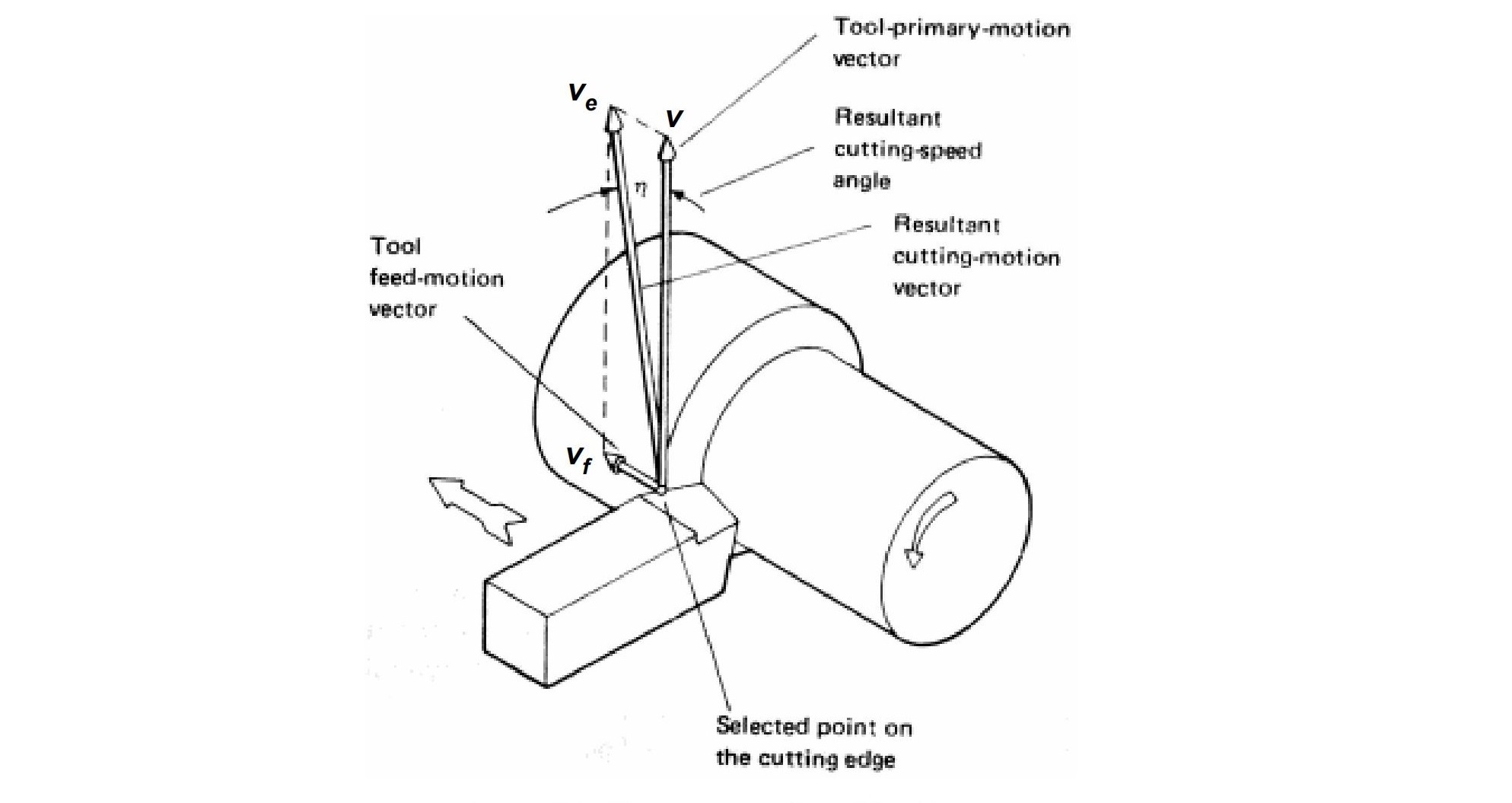

इस गति का वर्णन करने के लिए, सापेक्ष वेग को दो घटकों में विभाजित करना सहायक होगा:

-

काटने की गति: वीवी

-

फीड दर: वीएफवी_एफ

अधिकांश व्यावहारिक परिदृश्यों में, फ़ीड दर वीएफवी_एफ काटने की गति से बहुत कम है वीवी, इतना प्रभावी काटने की गति ve≈vv_e \लगभग vइस अध्याय के प्रयोजन के लिए, हम मान लेंगे ve=vv_e = v जब तक अन्यथा न कहा जाए।

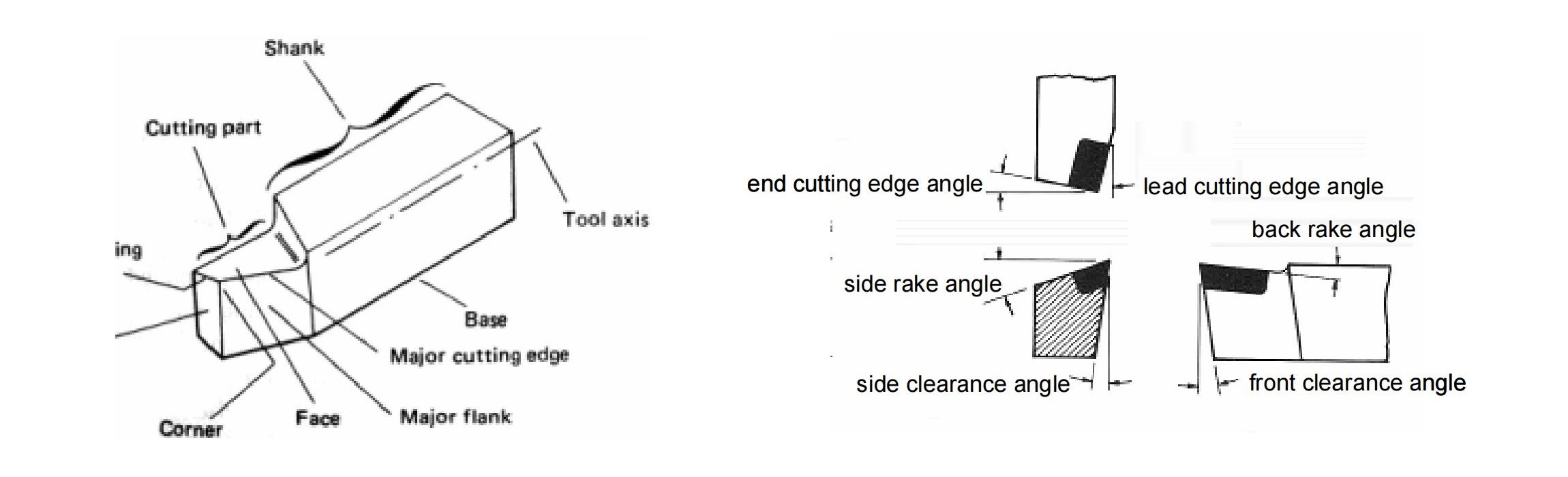

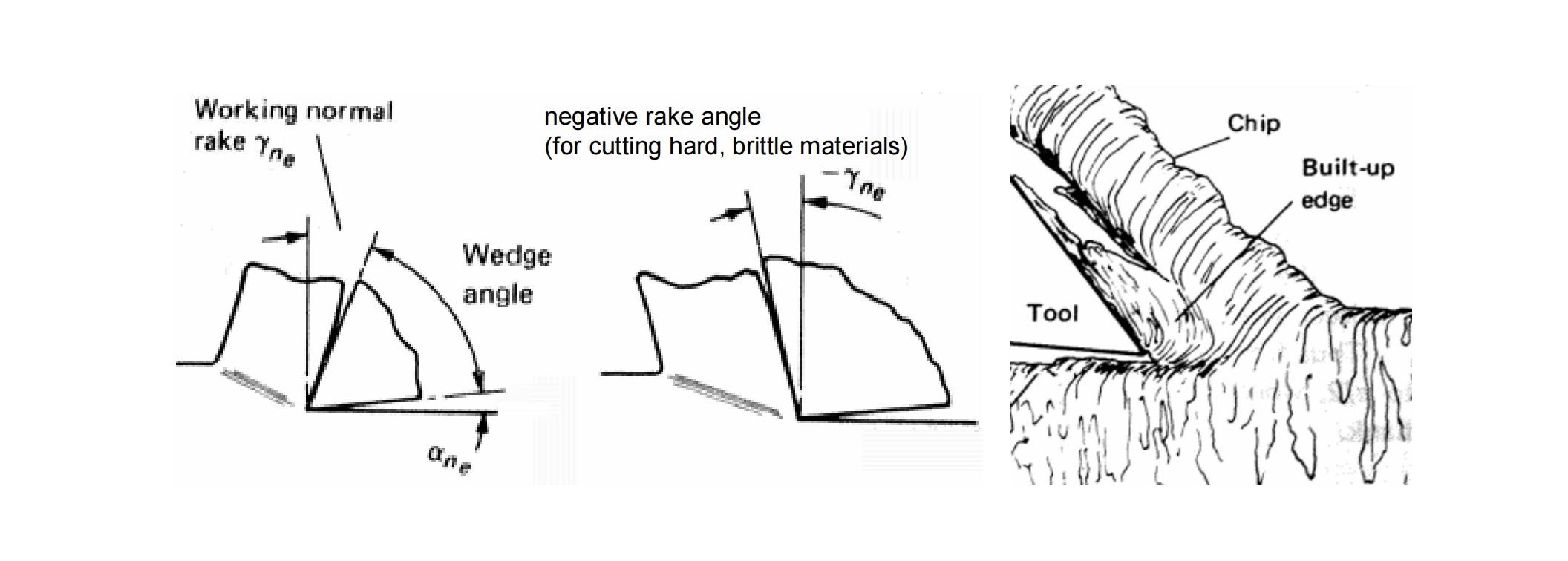

2.2उपकरण ज्यामिति और उसका महत्व

ऊपर दिया गया चित्र दर्शाता है कि काटने वाला औज़ार कोई साधारण आयताकार ब्लॉक नहीं होता - उसका प्रत्येक फलक एक विशिष्ट कोण पर झुका होता है। ज्यामिति गहन विश्लेषण के लिए उपकरण का उपयोग आवश्यक है।

एक उपकरण का सरलीकृत आरेख (नीचे) इस ज्यामिति के प्रमुख पहलुओं को दर्शाता है:

- रेक कोण: कटर की 'चाकू-धार' को परिभाषित करें

- निकासी कोण: उपकरण और वर्कपीस के बीच घर्षण को कम करें

- नाक की त्रिज्यास्थायित्व के लिए महत्वपूर्ण, क्योंकि एकदम तेज धार जल्दी घिस जाएगी या टूट जाएगी

- साइड रेक कोण: आगे के खंडों में इस पर और चर्चा की जाएगी

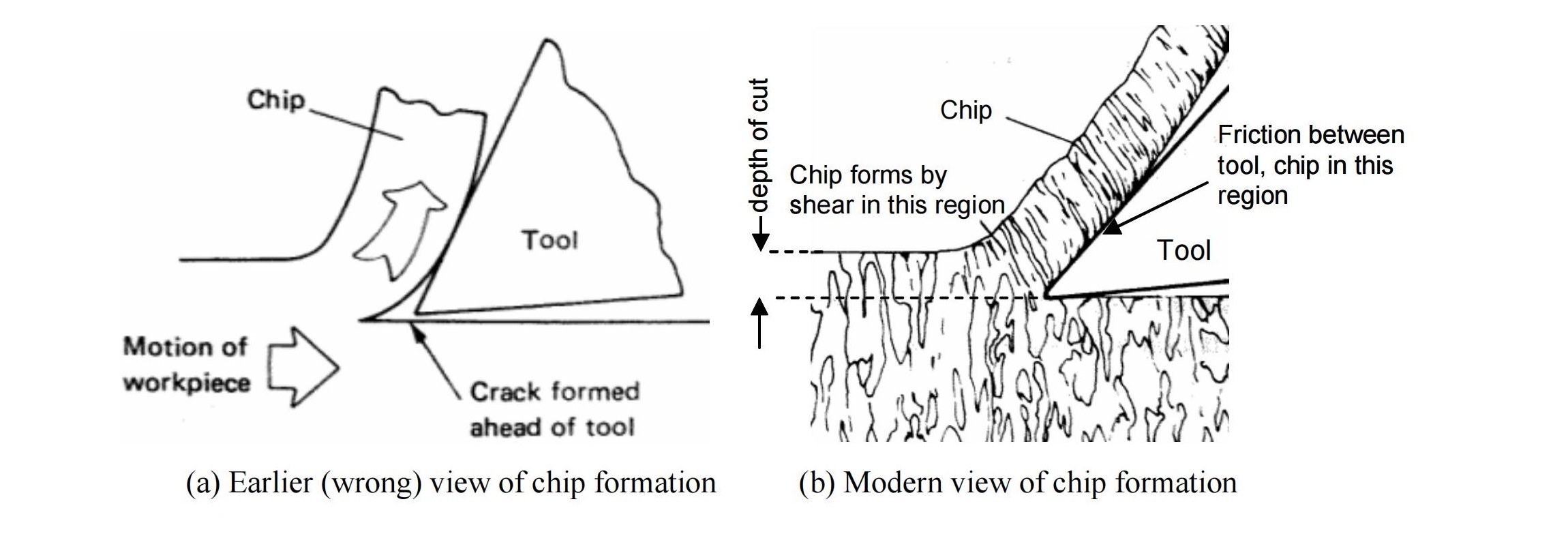

2.3चिप निर्माण पर पुनर्विचार: कतरनी बनाम तनाव

मशीनिंग के प्रारंभिक सिद्धांतों में यह माना जाता था कि सामग्री को हटाया जाता है तन्य फ्रैक्चर - मूलतः, यह माना जाता था कि यह उपकरण सामग्री को "अलग-अलग धकेलता" है।

हालाँकि, बाद में माइक्रोग्राफ अध्ययन पता चला कि अधिकांश सामग्री विरूपण और चिप गठन के कारण होता है कतरनी विफलतातनाव नहीं, बल्कि तनाव। नीचे दिया गया चित्र इस समझ के विकास को दर्शाता है।

(a) पहले का (गलत) दृश्य: तनाव फ्रैक्चर

(बी) आधुनिक दृष्टिकोण: कतरनी विफलता

2.4कटिंग बल की भविष्यवाणी क्यों महत्वपूर्ण है

के योग्य हो रहा काटने वाली शक्तियों की भविष्यवाणी करें उपकरण की ज्यामिति, काटने की गति और वर्कपीस सामग्री के आधार पर, यह ज्ञान अत्यंत महत्वपूर्ण है। यह ज्ञान निम्नलिखित में मदद कर सकता है:

- अनुमान लगाएं शक्ति रेटिंग मशीन टूल के लिए आवश्यक

- मूल्यांकन करना मशीन की किसी सामग्री का

- के लिए योजना उपकरण जीवन और उत्पादन दरें

यद्यपि काटने वाले बल को प्रक्रिया मापदंडों से जोड़ने के लिए कई सैद्धांतिक मॉडल प्रस्तावित किए गए हैं, वे अक्सर मान्यताओं को इस हद तक सरल बना देते हैं कि व्यवहार में कम उपयोगी.

इसलिए, अधिक सटीक और लागू विश्लेषण के लिए, प्रायोगिक डेटा पसंदीदा तरीका अभी भी बना हुआ है। अधिक जानकारी और केस स्टडी के लिए, देखें धातु मशीनिंग और मशीन टूल्स के मूल सिद्धांत जेफ्री बूथ्रॉयड द्वारा.

3.0उपकरण का जीवनकाल, उपकरण का घिसाव और सतह का परिष्करण

घिसाव तंत्र, उपकरण विफलता मानदंड और मशीनिंग गुणवत्ता पर उनके प्रभाव को समझना

3.1उच्च-तनाव वाली काटने की स्थितियाँ और घिसाव तंत्र

काटने में शामिल है:

- उच्च तनाव

- उपकरण और चिप/वर्कपीस के बीच उच्च सापेक्ष वेग

- उच्च तापमान (तक) 1000° सेल्सियस)

इन चरम स्थितियों के कारण उपकरण को क्रमिक क्षति, मुख्यतः तीन तंत्रों के कारण:

- आसंजन घिसाव:

उच्च तापमान के कारण, वर्कपीस के छोटे-छोटे टूटे हुए टुकड़े उपकरण की सतह से चिपक सकते हैं। जब ये टूटते हैं, तो उपकरण के छोटे-छोटे हिस्से फट जाते हैं। - घर्षण:

चिप के निचले हिस्से पर मौजूद कठोर कण और सूक्ष्म विविधताएं लगातार उपकरण से रगड़ खाती रहती हैं, जिससे वह धीरे-धीरे घिसता जाता है। - प्रसार घिसाव:

उच्च तापमान पर, उपकरण सामग्री में मौजूद परमाणु चिप में विसरित हो जाते हैं। इससे उपकरण की सूक्ष्म संरचना कमज़ोर हो जाती है और टूटने की संभावना बढ़ जाती है। तापमान के साथ विसरण दर तेज़ी से बढ़ती है।

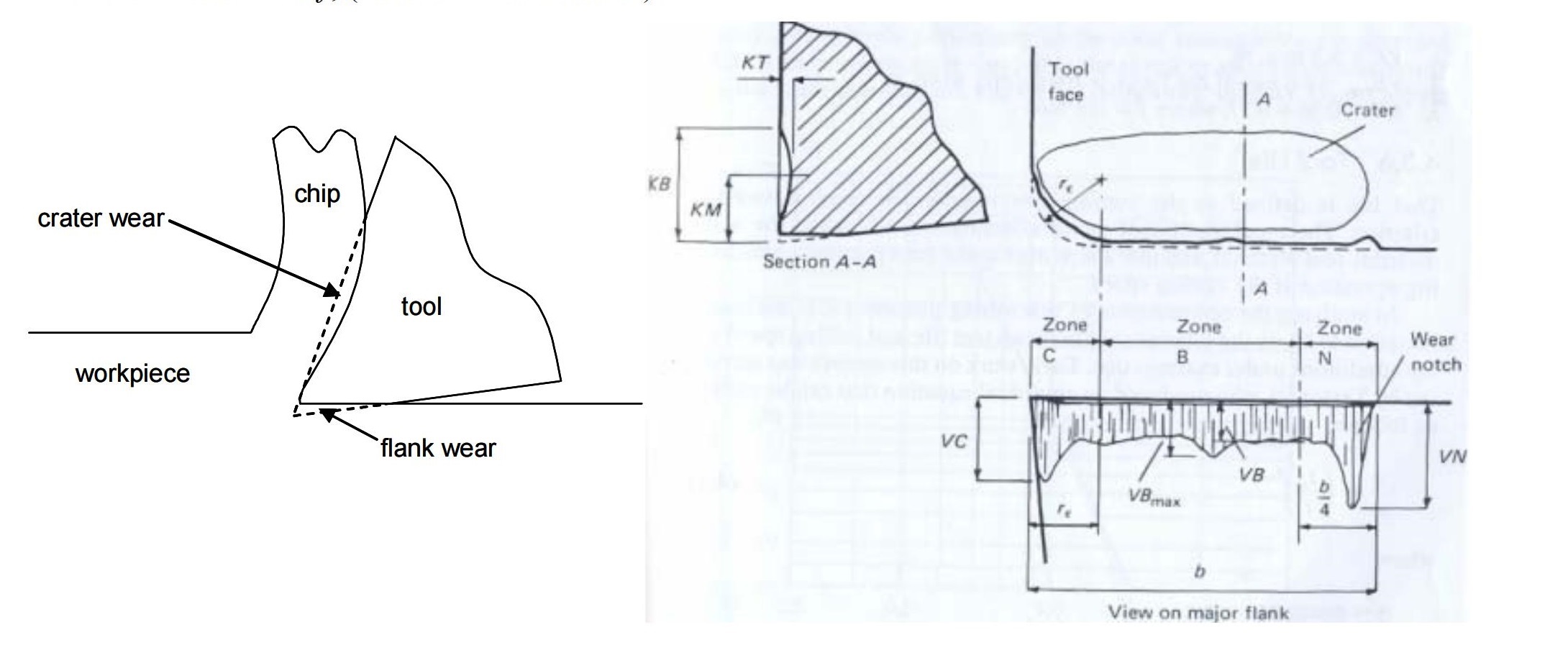

3.2उपकरण घिसाव के प्रकार: क्रेटर और फ़्लैंक

समय के साथ, किसी उपकरण पर दो मापनीय प्रकार के घिसाव दिखाई देते हैं:

- क्रेटर घिसावउपकरण के मुख पर बना एक गड्ढा। इसकी अधिकतम गहराई से मापा जाता है।

- पार्श्व वस्त्र: उपकरण के पार्श्व भाग पर पाया जाता है। घिसे हुए क्षेत्र की औसत चौड़ाई से मापा जाता है।

(ख) घिसाव का मापन

एक बार जब घिसाव एक पूर्वनिर्धारित सीमा से अधिक हो जाता है, तो माना जाता है कि उपकरण उस सीमा तक पहुँच गया है इसके उपयोगी जीवन का अंतउस बिंदु पर, इसे या तो त्याग दिया जाता है या फिर से तैयार किया जाता है (उदाहरण के लिए, किनारे को पीसकर फिर से तेज किया जाता है)।

3.3उपकरण जीवन मानदंड

उपकरण जीवन समाप्ति के लिए सामान्य मानदंड (जिसे भी कहा जाता है उपकरण-जीवन मानदंड) शामिल करना:

- भयावह विफलता - उपकरण का पूर्ण रूप से टूटना

- वर्दी पार्श्व पहनना – औसत पहनने की चौड़ाई VB=0.3 मिमीVB = 0.3 \text{ मिमी}

- असमान पार्श्व पहनावा – अधिकतम पहनने की चौड़ाई VBmax=0.6 मिमीVB_{max} = 0.6 \text{ मिमी}

- क्रेटर घिसाव – केटी=0.06+0.3fकेटी = 0.06 + 0.3f कहाँ सीमांत बल फ़ीड मिमी में है

3.4टेलर का उपकरण जीवन समीकरण

1900 के दशक के प्रारंभ में, एफडब्ल्यू टेलर यह प्रदर्शित किया कि काटने की गति वीवी उपकरण का जीवनकाल निर्धारित करने में सबसे महत्वपूर्ण कारक है। उन्होंने अब प्रसिद्ध टेलर टूल लाइफ समीकरण:

वीटीएन=सीवीटी^एन = सी

- वीवी: काटने की गति

- टीटी: असफलता तक का समय

- एन, प्रतिलिपि: किसी दिए गए टूल-वर्कपीस सामग्री युग्म के लिए स्थिरांक

3.5बिल्ट-अप एज (BUE)

मशीनिंग के दौरान, वर्कपीस सामग्री की एक पतली परत बन सकती है उपकरण की सतह पर जमा करें, बनना काम-कठोर उच्च तनाव में। इससे कई कठोर परतें जमा हो सकती हैं—एक बिल्ट-अप एज (बीयूई).

BUE सतह की सतह को खराब करता है और उपकरण की ज्यामिति को बदल देता है। हालाँकि, BUE को निम्न तरीकों से कम किया जा सकता है:

कट की गहराई कम करना

रेक कोण बढ़ाना

उपयुक्त काटने वाले तरल पदार्थों का उपयोग करना

(बी) निर्मित किनारे का गठन

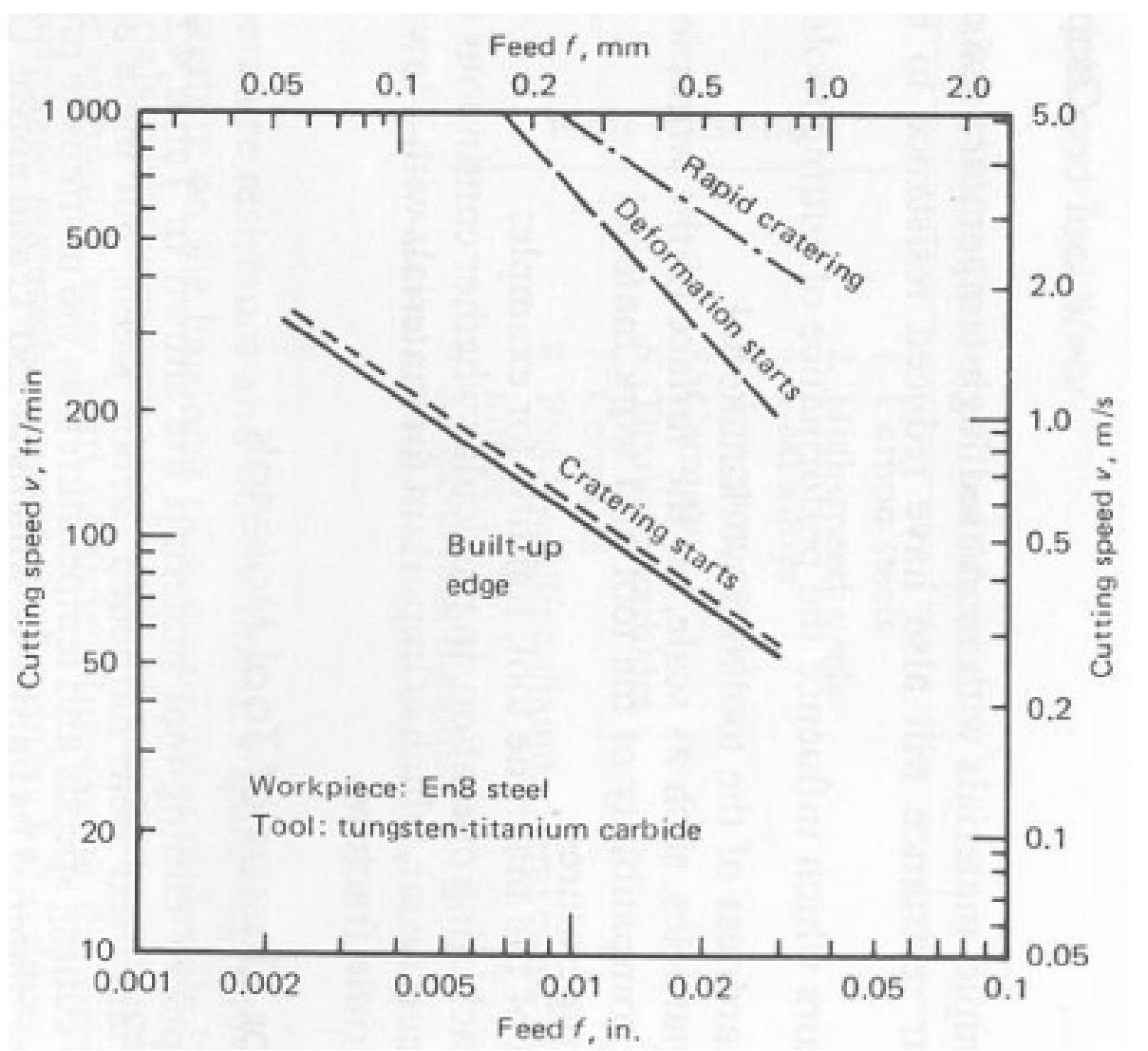

3.6उपकरण घिसाव बनाम फ़ीड और काटने की गति

यह प्रायोगिक डेटा यह निर्धारित करने में मदद करता है इष्टतम काटने के मापदंडों उपकरण के जीवन को बढ़ाने और मशीनिंग दक्षता में सुधार करने के लिए।

3.7विशिष्ट काटने के उपकरण सामग्री

कठोर मशीनिंग परिस्थितियों का सामना करने के लिए, काटने वाले औजारों में निम्नलिखित गुण होने चाहिए:

- उच्च कठोरता

- उच्च प्रभाव शक्ति

- उच्च तापमान पर पहनने का प्रतिरोध

सामान्य उपकरण सामग्री में शामिल हैं:

- हाई-स्पीड स्टील (HSS):

~18% टंगस्टन और ~4% क्रोमियम के साथ लोहे का मिश्र धातु। - सीमेंटेड कार्बाइड:

सिन्टर किए गए पदार्थ (~94% टंगस्टन, ~6% कार्बन, <1% कोबाल्ट)।

आधुनिक उपकरण अक्सर उपयोग करते हैं स्टील शैंक्स साथ बदली जा सकने वाली प्रविष्टियाँ बना होना:

करबैड

लेपित कार्बाइड (टंगस्टन कार्बाइड, टाइटेनियम कार्बाइड, टाइटेनियम नाइट्राइड, क्यूबिक बोरॉन नाइट्राइड (सीबीएन), या यहां तक कि हीरे जैसी कोटिंग्स के साथ)

कोटिंग की मोटाई आमतौर पर से लेकर होती है 5–8 माइक्रोन.

3.8सतह की फिनिश और इसके प्रभावकारी कारक

काटने के मापदंड—गति, फ़ीड और कट की गहराई—दोनों को सीधे प्रभावित करते हैं उपकरण जीवन और सतह खत्म, जो बदले में प्रभाव डालता है मशीनिंग का अर्थशास्त्र.

(बी) फ़ीड और उपकरण ज्यामिति के एक फ़ंक्शन के रूप में सतह खुरदरापन RmaxR_{max}Rmax

3.9सतह की फिनिश को प्रभावित करने वाले अतिरिक्त कारक

फ़ीड और ज्यामिति के अलावा, सतह की गुणवत्ता भी इससे प्रभावित होती है:

- मशीन उपकरण कंपन

- तालिका/गति प्रणालियों में अशुद्धियाँ

- वर्कपीस सामग्री के गुण

- काटने के दौरान चिप्स से खरोंच