परिचय

शीट मेटल फैब्रिकेशन टॉलरेंस, निर्मित भागों के आकार, ज्यामिति और अन्य विशेषताओं में स्वीकार्य विचलन को परिभाषित करते हैं। ये टॉलरेंस निम्नलिखित के लिए आवश्यक हैं: सटीक स्थापना, सुसंगत असेंबली, और सुचारू एकीकरण अन्य घटकों के साथ.

अधिकांश मामलों में, निर्माता निम्नलिखित नियमों का पालन करते हैं: आईएसओ 2768-एमके नियंत्रण करने के लिए:

- रैखिक और कोणीय आयाम

- सपाटता और सीधापन

- बेलनाकारता और वृत्ताकारता

निम्नलिखित अनुभाग संक्षेप में बताते हैं मानक सहनशीलता और प्रमुख डिज़ाइन युक्तियाँ सटीक और कुशल शीट धातु निर्माण प्राप्त करने के लिए।

1.0शीट धातु निर्माण के लिए मानक सहनशीलता

1.1धातु स्पिनिंग सहनशीलता (आईएसओ 2768 मानक संदर्भ)

नीचे दी गई तालिका अनुमेय विचलन (मिमी) दर्शाती है आईएसओ 2768, विभिन्न नाममात्र लंबाई श्रेणियों के आधार पर:

ISO 2768 क्या है? मानक सहनशीलता की पूरी गाइड

| नाममात्र आकार सीमा (मिमी) | जुर्माना (f) | मध्यम (पु.) | मोटा (सी) | बहुत मोटा (v) |

| 0.5 से 3 तक | ±0.1 | ±0.2 | — | — |

| 3 से अधिक 6 तक | ±0.05 | ±0.1 | ±0.3 | ±0.5 |

| 30 से अधिक 120 तक | ±0.1 | ±0.2 | ±0.5 | ±1.0 |

| 120 से अधिक 400 तक | ±0.15 | ±0.3 | ±0.8 | ±1.5 |

| 400 से अधिक 1000 तक | ±0.2 | ±0.5 | ±1.2 | ±2.5 |

| 1000 से अधिक 2000 तक | ±0.3 | ±0.8 | ±2.0 | ±4.0 |

| 2000 से अधिक 4000 तक | ±0.5 | ±1.2 | ±3.0 | ±6.0 |

1.2बाहरी त्रिज्या और चम्फर ऊँचाई

| रेंज (मिमी) | जुर्माना (f) | मध्यम (पु.) | मोटा (सी) | बहुत मोटा (v) |

| 0.5 से 3 | ±0.2 | ±0.2 | ±0.4 | ±0.4 |

| 3 से 6 से अधिक | ±0.5 | ±0.5 | ±1.0 | ±1.0 |

| 6 से अधिक | ±1.0 | ±1.0 | ±2.0 | ±2.0 |

1.3कोणीय आयाम सहनशीलता

| नाममात्र लंबाई (मिमी) | जुर्माना (f) | मध्यम (पु.) | मोटा (सी) | बहुत मोटा (v) |

| 10 तक | ±1° | ±1° | ±1°30′ | ±2° |

| 10 से 50 से अधिक | ±0°30′ | ±0°30′ | ±1° | ±2° |

| 50 से 120 से अधिक | ±0°20′ | ±0°20′ | ±0°30′ | ±1° |

| 120 से 400 से अधिक | ±0°10′ | ±0°10′ | ±0°15′ | ±0°30′ |

| 400 से अधिक | ±0°05′ | ±0°05′ | ±0°10′ | ±0°20′ |

2.0शीट मेटल फैब्रिकेशन के लिए डिज़ाइन युक्तियाँ

अपने डिज़ाइन को अनुकूलित करने से निर्माण लागत कम करने और उच्च-गुणवत्ता वाले परिणाम सुनिश्चित करने में मदद मिलती है। नीचे दिए गए सुझाव दिए गए हैं महत्वपूर्ण डिज़ाइन दिशानिर्देश मानक डी.एफ.एम. प्रथाओं और उद्योग विश्लेषण पर आधारित।

2.1दीवार की मोटाई

एकरूपता: संरचनात्मक अखंडता और सटीक संयोजन के लिए पूरे घटक में दीवार की मोटाई एक समान बनाए रखना अत्यंत महत्वपूर्ण है। असमान मोटाई निर्माण के दौरान विरूपण, गलत संरेखण और सहनशीलता संबंधी समस्याओं का कारण बन सकती है।

अनुशंसित मोटाई श्रेणियाँ:

- सामान्य निर्माण: 9 – 20 मिमी (आमतौर पर 3 मिमी से कम शीट के लिए, संसाधित) कतरनी मशीनें या गिलोटिन कैंची)।

- लेजर कटिंग:सीएनसी लेजर कटिंग मशीनों का उपयोग करते समय 5 - 10 मिमी आदर्श है, जो उच्च परिशुद्धता और न्यूनतम ताप विरूपण प्रदान करते हैं।

- झुकना: प्रेस ब्रेक मशीनों पर लगातार परिणामों के लिए 5-6 मिमी की सिफारिश की जाती है सीएनसी प्रेस ब्रेक, बिना किसी दरार या अत्यधिक स्प्रिंगबैक के सटीक मोड़ सुनिश्चित करना।

2.2झुकता

शीट मेटल निर्माण में बेंडिंग एक महत्वपूर्ण प्रक्रिया है, जो सीधे तौर पर पुर्जों की सटीकता और समग्र गुणवत्ता को प्रभावित करती है। उचित पैरामीटर चयन न्यूनतम सामग्री विरूपण और निरंतर सहनशीलता सुनिश्चित करता है। अधिकांश बेंडिंग कार्य प्रेस ब्रेक मशीनों या सीएनसी प्रेस ब्रेक पर किए जाते हैं, जो बेंड कोणों और आयामों पर सटीक नियंत्रण प्रदान करते हैं।

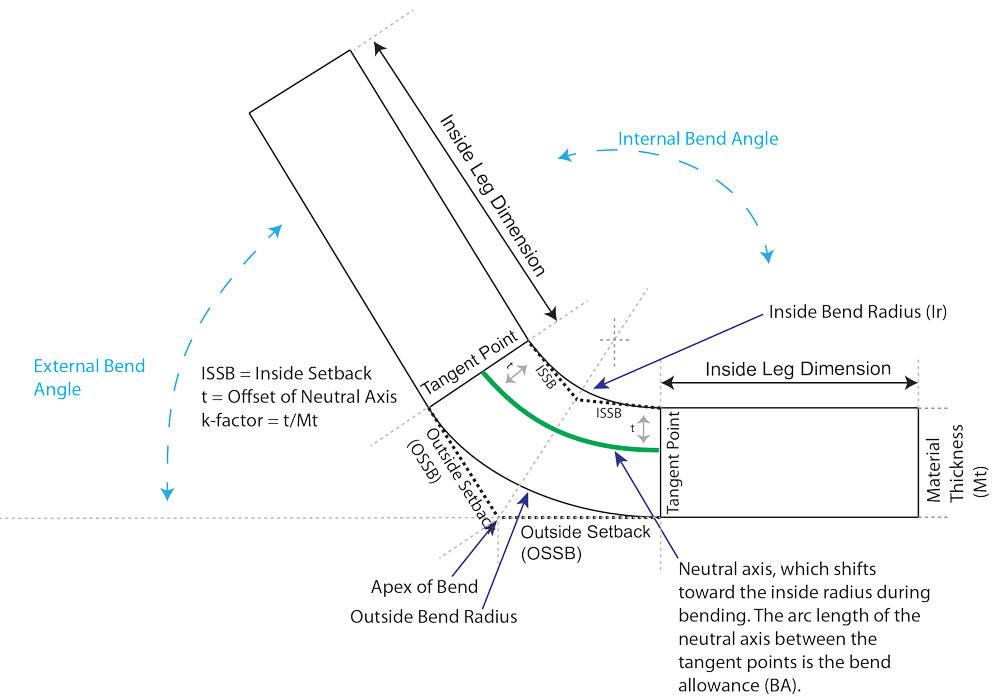

2.3कश्मीर फैक्टर

- परिभाषा: K-कारक तटस्थ अक्ष (t) और सामग्री की मोटाई (Mt) के बीच का अनुपात है, जिसे इस प्रकार व्यक्त किया जाता है K = t / माउंट.

- अनुशंसित सीमा: 3 – 0.5 (अधिकांश धातुओं के लिए औसतन ~0.4468 के साथ)।

- उद्देश्य: K-फैक्टर की सटीक गणना से मोड़ की अनुमति और समतल पैटर्न निर्धारित करने में मदद मिलती है, जिससे सामग्री के फटने और अत्यधिक पतले होने से बचाव होता है। सीएनसी प्रेस ब्रेक मशीनें प्रोग्रामयोग्य बेंड अलाउंस कैलकुलेटर के साथ, पुनरावर्ती सटीकता के लिए K-फैक्टर मानों को स्वचालित रूप से समायोजित किया जा सकता है।

2.4मुड़ी हुई बहिः प्रकोष्ठिका

- परिभाषा: मोड़ त्रिज्या मोड़ अक्ष और सामग्री की आंतरिक सतह के बीच की दूरी है।

- दिशानिर्देश:

- स्टेनलेस स्टील जैसी लचीली सामग्रियों के लिए, आंतरिक मोड़ RADIUS दरार को रोकने के लिए मोटाई कम से कम सामग्री की मोटाई के बराबर होनी चाहिए।

- भंगुर धातुओं (जैसे, एल्यूमीनियम मिश्र धातु) के लिए, तनाव और विरूपण को कम करने के लिए बड़े मोड़ त्रिज्या की सिफारिश की जाती है।

- उपकरण सुझाव: आधुनिक सीएनसी प्रेस ब्रेक त्रिज्या टूलींग के साथ जटिल घटकों पर भी सुसंगत मोड़ त्रिज्या प्राप्त करने के लिए आदर्श हैं।

2.5मोड़ अभिविन्यास

लगातार बेंड ओरिएंटेशन बनाए रखने से पार्ट री-ओरिएंटेशन की ज़रूरत कम हो जाती है, जिससे उत्पादन लागत कम होती है और लीड टाइम भी कम होता है। स्वचालित प्रेस ब्रेक मशीनें बहु-अक्षीय बैक गेज के साथ मैन्युअल समायोजन को और भी कम किया जा सकता है, जिससे पूरे उत्पादन में एक समान मोड़ दिशा सुनिश्चित हो सकती है।

2.6मोड़ राहत

किनारों के पास फटने या विरूपण को रोकने के लिए मोड़ राहत जोड़ना आवश्यक है।

- गहराई: मोड़ त्रिज्या से अधिक.

- चौड़ाई: कम से कम सामग्री की मोटाई के बराबर।

- फ़ायदे: बेंड रिलीफ कठोरता में सुधार करता है और स्प्रिंगबैक को कम करता है, विशेष रूप से उच्च शक्ति वाले स्टील पर जो कि हाइड्रोलिक प्रेस ब्रेक या सीएनसी सर्वो-इलेक्ट्रिक प्रेस ब्रेक.

2.7मोड़ की ऊँचाई

- न्यूनतम ऊंचाई: कम से कम 2 × सामग्री की मोटाई + मोड़ त्रिज्या.

- कारण: बहुत कम मोड़ ऊंचाई के कारण प्रेस ब्रेक में शीट को सही ढंग से रखना कठिन हो जाता है, जिसके परिणामस्वरूप खराब मोड़ गुणवत्ता या विरूपण हो सकता है। सीएनसी प्रेस ब्रेक सटीक क्लैम्पिंग प्रणालियों के साथ सख्त सहनशीलता बनाए रखते हुए छोटे मोड़ ऊंचाइयों को बनाने के लिए सिफारिश की जाती है।

2.8हेम्स

हेम्स का उपयोग तीखे किनारों को हटाने, सुरक्षा बढ़ाने और शीट धातु घटकों में संरचनात्मक मजबूती जोड़ने के लिए किया जाता है।

- स्थिरता: अनावश्यक भाग पुनः अभिविन्यास को कम करने के लिए समान मोड़ अभिविन्यास दिशानिर्देशों का पालन करें, जिससे दक्षता में सुधार हो प्रेस ब्रेक मशीनें.

- मोड़ ऊंचाई: सामान्य मोड़ ऊंचाई अनुशंसा को पूरा करना चाहिए (≥2 × सामग्री की मोटाई + मोड़ त्रिज्या).

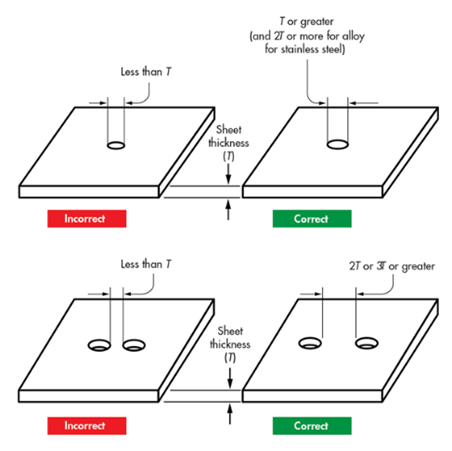

2.9छेद का आकार और अंतर

दिशा-निर्देश

- व्यास: ≥ सामग्री की मोटाई (टूलिंग पहनने और लागत को कम करने के लिए अधिमानतः बड़ा)।

- अंतर: ≥ 2 × शीट धातु की मोटाई.

- किनारे की दूरी: फटने से बचने के लिए सामग्री की मोटाई ≥ रखें।

सार तालिका

| डिज़ाइन विशेषता | अनुशंसित मूल्य |

| न्यूनतम छेद व्यास | ≥ सामग्री की मोटाई |

| छेद रिक्ति | ≥ 2 × सामग्री की मोटाई |

| किनारे से दूरी | ≥ सामग्री की मोटाई |

2.10कर्ल और काउंटरसिंक

कर्ल

- बाहरी त्रिज्या: ≥ 2 × सामग्री की मोटाई.

- कर्ल के पास छेद का आकार: ≥ कर्ल त्रिज्या + सामग्री की मोटाई

काउंटरसिंक

- गहराई: ≤ 0.6 × सामग्री मोटाई.

- केंद्रों के बीच की दूरी: ≥ 8 × सामग्री की मोटाई.

- बेंड लाइन से दूरी: ≥ 3 × सामग्री की मोटाई.

2.11टैब और नॉच

टैब

- लंबाई: ≤ 5 × चौड़ाई.

- चौड़ाई: ≥ 2 × सामग्री की मोटाई.

नौच

- चौड़ाई: ≥ सामग्री की मोटाई.

- अंतर: खांचों के बीच ≥ 1/8 इंच.

- मोड़ों से निकटता: ≥ 3 × धातु की मोटाई + मोड़ त्रिज्या।

2.12शीट मेटल गेज पर विचार

- मोटी चादरें: संभावित मोड़ कोण को सीमित कर सकता है और सूक्ष्म दरारें पैदा कर सकता है।

- अनुशंसित अभ्यासजब तक उच्च संरचनात्मक मजबूती की आवश्यकता न हो, पतली, अधिक लचीली धातुओं का उपयोग करें।

3.0शीट धातु निर्माण के लिए सामग्री

सही सामग्री का चयन इस पर निर्भर करता है अनुप्रयोग, शक्ति, संक्षारण प्रतिरोध और मशीनीकरणनीचे सामान्य विकल्प दिए गए हैं:

3.1स्टेनलेस स्टील

गुण: संक्षारण प्रतिरोध, उच्च स्थायित्व, तापमान प्रतिरोध, अच्छी formability।

अनुप्रयोग:

- भोजन पकाने के बर्तन

- एयरोस्पेस और ऑटोमोटिव पार्ट्स

- खाद्य प्रसंस्करण उपकरण

- रासायनिक और ईंधन कंटेनर

3.2घिर्रियों में लिपटी लोहे की चद्दरें

गुणलचीला, आघातवर्धनीय, कम सख्त आयामी सहनशीलता।

अनुप्रयोग:

- वाहन फ्रेम

- कृषि उपकरण

- रेल पटरियाँ और कार के पुर्जे

3.3कोल्ड रोल्ड स्टील

गुण: ~20% गर्म रोल्ड से अधिक मजबूत, चिकनी खत्म।

अनुप्रयोग:

- स्वचालित भाग

- घरेलू उपकरण

- प्रकाश व्यवस्था

3.4तांबा और पीतल

- ताँबा: लचीला, संक्षारण प्रतिरोधी, आकार देने में आसान।

- पीतल: संक्षारण प्रतिरोधी, उच्च विद्युत चालकता, उच्च तापमान प्रतिरोध।

- अनुप्रयोग: फिक्सचर, इलेक्ट्रॉनिक उपकरण, रसोई के बर्तन।

3.5पूर्व-प्लेटेड स्टील

- गुण: पूर्व-प्लेटेड स्टील, अक्सर का उपयोग करके संसाधित किया जाता है डेकोइलर और स्ट्रेटनर फीडर लाइनें, मुद्रांकन और झुकने के संचालन के लिए सुचारू फीडिंग सुनिश्चित करती हैं

- अनुप्रयोग: उपकरण निकाय, बाड़े।

3.6अल्युमीनियम

गुण: हल्का, मजबूत, संक्षारण प्रतिरोधी, अच्छा तापीय और विद्युत चालकता।

अनुप्रयोग:

- ऑटोमोटिव और विमान के पुर्जे

- विद्युत बाड़े

- खाद्य पैकेजिंग

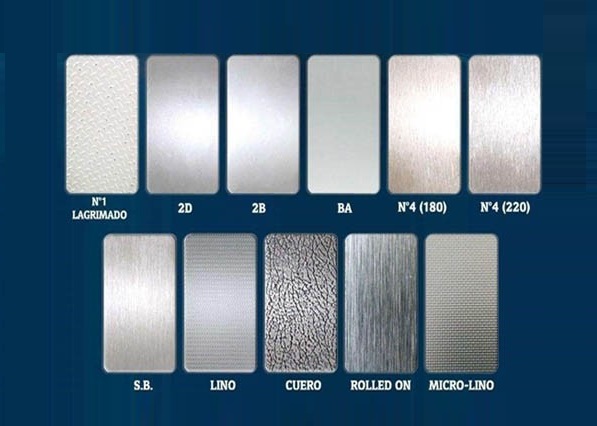

4.0शीट मेटल के लिए सतह परिष्करण विकल्प

4.1मनका विस्फोट

- प्रक्रियाअपघर्षक कणों (रेत या कांच के मोती) को संपीड़ित हवा से उड़ा दिया जाता है।

- पेशेवरों: चिकनी मैट बनावट, पर्यावरण के अनुकूल, संवेदनशील सतहों के लिए उपयुक्त।

- दोष: तेज़ नहीं, छोटे प्रोजेक्ट के लिए आदर्श नहीं।

4.2पाउडर कोटिंग

- प्रक्रियापाउडर पेंट को स्प्रे किया जाता है और एक सुरक्षात्मक परत बनाने के लिए बेक किया जाता है।

- पेशेवरों: उत्कृष्ट संक्षारण प्रतिरोध, लंबे समय तक चलने वाला, किफायती।

- दोष: सीमित रंग मिश्रण, छोटे रन के लिए महंगा हो सकता है।

4.3एनोडाइजिंग

- प्रकार:

- प्रकार I: पतली परत, क्रोमिक एसिड

- प्रकार II: सल्फ्यूरिक एसिड, संक्षारण प्रतिरोधी

- प्रकार III: कठोर-कोट, घिसाव-प्रतिरोधी

- पेशेवरों: यूवी-स्थिर, टिकाऊ फिनिश

- दोष: विशिष्ट धातुओं तक सीमित

4.4ब्रश करना

- प्रक्रियाफिलामेंटरी ब्रश गड़गड़ाहट को दूर करते हैं और सतह की चिकनाई में सुधार करते हैं।

- पेशेवरों: स्थायित्व और संक्षारण प्रतिरोध में सुधार करता है

- दोष: क्षति के प्रति संवेदनशील, ब्रश के निशान रह सकते हैं

4.5स्क्रीन प्रिंटिंग

- उपयोग: लोगो, लेबल, सुरक्षा निर्देश

- पेशेवरों: लागत प्रभावी, कोई रंग आकार प्रतिबंध नहीं

- दोष: सटीक रंग मिलान कठिन है

4.6शीट मेटल फैब्रिकेशन में सहिष्णुता नियंत्रण क्यों महत्वपूर्ण है

सख्त सहनशीलता बनाए रखने से यह सुनिश्चित होता है:

- सटीक संयोजन और स्थापना

- सामग्री की बर्बादी और पुनःकार्य में कमी

- बेहतर स्थायित्व और प्रदर्शन

- कम उत्पादन लागत और तेज़ लीड समय

5.0निष्कर्ष

उचित समझ और आवेदन शीट धातु निर्माण सहिष्णुता यह सुनिश्चित करने के लिए महत्वपूर्ण है उच्च गुणवत्ता वाले पुर्जे, लागत क्षमता, और तेज़ उत्पादन चक्रआईएसओ 2768 मानकों का पालन करना और शामिल करना विनिर्माण के लिए डिजाइन (डीएफएम) सिद्धांतों - जैसे कि एक समान दीवार की मोटाई, सही मोड़ त्रिज्या और उचित छेद रिक्ति बनाए रखना - पुनः कार्य को कम करता है, संयोजन सटीकता में सुधार करता है, और उत्पाद का जीवनकाल बढ़ाता है।

जब सही के साथ संयुक्त सामग्री चयन और सतह परिष्करण विकल्पये प्रथाएं निर्माताओं को विभिन्न उद्योगों में लगातार परिणाम प्राप्त करने में मदद करती हैं जैसे ऑटोमोटिव, एयरोस्पेस, इलेक्ट्रानिक्स, और औद्योगिक मशीनरी.

6.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

शीट धातु निर्माण के लिए मानक सहनशीलता क्या है?

अधिकांश निर्माता इसका पालन करते हैं आईएसओ 2768-एमके, रैखिक आयाम सहिष्णुता छोटे भागों के लिए ±0.05 मिमी से लेकर बहुत बड़े घटकों के लिए ±6.0 मिमी तक होती है।

शीट धातु झुकाव के लिए अनुशंसित K-कारक क्या है?

The कश्मीर कारक आम तौर पर से लेकर 0.3 से 0.5, औसतन 0.4468 अधिकांश झुकने के कार्यों के लिए।

दीवार की मोटाई शीट धातु निर्माण को कैसे प्रभावित करती है?

मोटी चादरें संरचनात्मक मजबूती बढ़ाती हैं, लेकिन प्राप्त करने योग्य मोड़ कोण सीमित कर सकती हैं और दरार पड़ने का जोखिम बढ़ा सकती हैं। पतली चादरें बनाना और मोड़ना आसान होता है, लेकिन संरचनात्मक कठोरता कम हो सकती है।

संक्षारण प्रतिरोध के लिए कौन सी सामग्री सर्वोत्तम है?

स्टेनलेस स्टील, एल्यूमीनियम, तांबा और पीतल उत्कृष्ट संक्षारण प्रतिरोध प्रदान करते हैं। स्टेनलेस स्टील का उपयोग आमतौर पर खाद्य, चिकित्सा और रासायनिक उद्योगों में किया जाता है।

बाहरी अनुप्रयोगों के लिए कौन सी सतह परिष्करण सर्वोत्तम है?

पाउडर कोटिंग और एनोडाइजिंग संक्षारण, यूवी और अपक्षय के प्रति उच्च प्रतिरोध के कारण ये बाहरी उपयोग के लिए आदर्श हैं।