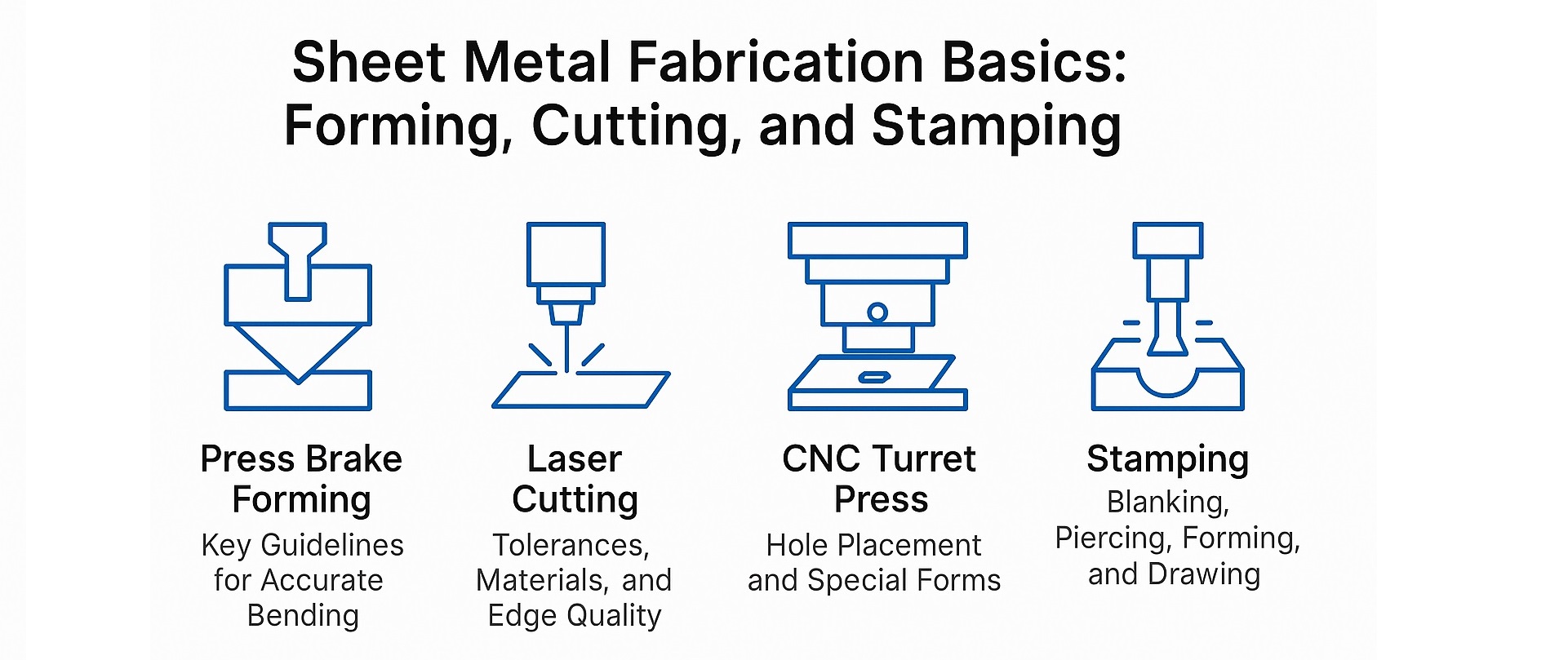

शीट मेटल फैब्रिकेशन में कई तरह की फॉर्मिंग और कटिंग प्रक्रियाएँ शामिल होती हैं, जिनमें से प्रत्येक में गुणवत्ता, दक्षता और लागत-प्रभावशीलता सुनिश्चित करने के लिए विशिष्ट डिज़ाइन संबंधी विचार शामिल होते हैं। यह मार्गदर्शिका आवश्यक फॉर्मिंग दिशानिर्देशों पर केंद्रित है। प्रेस ब्रेक फॉर्मिंग, साथ ही काटने के सिद्धांतों के लिए लेजर कटिंग मशीनें और सीएनसी बुर्ज प्रेस.

1.0फॉर्मिंग की मूल बातें: प्रेस ब्रेक फॉर्मिंग दिशानिर्देश

1.1प्रेस ब्रेक फॉर्मिंग के लिए प्रमुख डिज़ाइन दिशानिर्देश

- आयाम निर्धारण रणनीतिजहाँ तक संभव हो, भाग को एक ही दिशा में मापें। चूँकि प्रेस ब्रेक फ़ॉर्मिंग एक क्रमिक मोड़ प्रक्रिया है, इसलिए प्रत्येक मोड़ से थोड़ा आयाम परिवर्तन होता है। एकल-दिशा आयाम प्रक्रिया प्रवाह के साथ संरेखित होता है और सहनशीलता संचय को नियंत्रित करने में मदद करता है।

- मोड़ सहनशीलता: एक मोड़ सहिष्णुता +/–0.007 इंच.की सिफ़ारिश की जाती है। हालाँकि ज़्यादा सख्त सहनशीलता हासिल की जा सकती है, लेकिन इससे उत्पादन लागत में काफ़ी वृद्धि होती है।

- सुसंगत मोड़ त्रिज्याजब भी संभव हो, किसी भाग के सभी मोड़ों के लिए एक ही मोड़ त्रिज्या का उपयोग करें। इससे सेटअप में बदलाव कम होते हैं। आंशिक इंच में निर्दिष्ट त्रिज्याएँ बेहतर होती हैं, क्योंकि प्रेस ब्रेक टूलिंग का आकार उसी के अनुसार होता है।

- फ़ीचर-टू-एज आयाम: एक विशेषता से किनारे तक का आयाम, न कि एकाधिक तलों में विशेषता-से-विशेषता। विशेषता-से-मोड़ आयामों के लिए विशेष मापन या उपकरणों की आवश्यकता हो सकती है, जिससे लागत बढ़ जाती है।

- महत्वपूर्ण आयामकेवल महत्वपूर्ण आयामों को ही इस प्रकार निर्दिष्ट किया जाना चाहिए। अनावश्यक रूप से सख्त सहनशीलता से अत्यधिक निर्माण लागत हो सकती है।

- बाहरी बनाम आंतरिक आयामजब तक कि अंदरूनी आयाम महत्वपूर्ण न हो, सटीकता बनाने के लिए हमेशा बाहरी आयाम का उपयोग करें।

1.2शीट मेटल डिज़ाइन में महत्वपूर्ण गठन संबंधी विचार

शीट मेटल फॉर्मिंग में महत्वपूर्ण आयाम: उपयोग बाहरी आयाम माप के लिए प्राथमिक संदर्भ के रूप में जब तक कि आंतरिक आयाम कार्यात्मक रूप से महत्वपूर्ण है। यह दृष्टिकोण निरीक्षण को सरल बनाता है, सहनशीलता के ढेर को कम करता है, और अनावश्यक निर्माण लागत को न्यूनतम करता है।

1.3एम्बॉस और ऑफसेट

एम्बॉस और ऑफ़सेट आयामों को सामग्री के एक ही तरफ़ से संदर्भित किया जाना चाहिए, जब तक कि समग्र ऊँचाई महत्वपूर्ण न हो। ज़रूरत से ज़्यादा निर्दिष्ट करने से भाग की लागत अनावश्यक रूप से बढ़ सकती है।

1.4मोड़ त्रिज्या अनुशंसाएँ

एक नियम के रूप में, आंतरिक मोड़ त्रिज्या सामग्री की मोटाई के बराबर होनी चाहिए। छोटी त्रिज्या नरम धातुओं में सामग्री प्रवाह संबंधी समस्याएँ और कठोर धातुओं में दरारें पैदा कर सकती है।

1.5मोड़ राहत

किनारे के पास बनाते समय, बेंड रिलीफ फटने से बचाता है।

- किनारे से मोड़ तक की दूरी कम से कम मोड़ त्रिज्या के बराबर होनी चाहिए।

- राहत की गहराई मोड़ त्रिज्या से अधिक होनी चाहिए, और राहत की चौड़ाई कम से कम सामग्री की मोटाई के बराबर होनी चाहिए, अधिमानतः मोटाई + 1/64 इंच।

1.6निकटवर्ती छिद्रों का निर्माण

झुकने के दौरान छेद के विरूपण से बचने के लिए, इन दिशानिर्देशों का पालन करें:

- छेद <1 व्यास में: न्यूनतम दूरी D = 2T + R

- 1 से अधिक व्यास वाले छेद या स्लॉट: न्यूनतम दूरी D = 2.5T + R

(T = सामग्री की मोटाई, R = मोड़ त्रिज्या)

1.7फॉर्म की ऊंचाई से मोटाई का अनुपात

शीट धातु के लिए न्यूनतम फॉर्म ऊंचाई (डी): डी = 2.5टी + आरकम ऊंचाई संभव है लेकिन अक्सर इसके लिए महंगे द्वितीयक ऑपरेशन की आवश्यकता होती है।

1.8किनारे का विरूपण

विरूपण के कारण किनारों का ओवरहैंग सामग्री की मोटाई का आधा जितना बड़ा हो सकता है। मोटी धातुओं या सघन त्रिज्याओं के लिए, किनारों की राहत अस्वीकार्य ओवरहैंग को रोक सकती है।

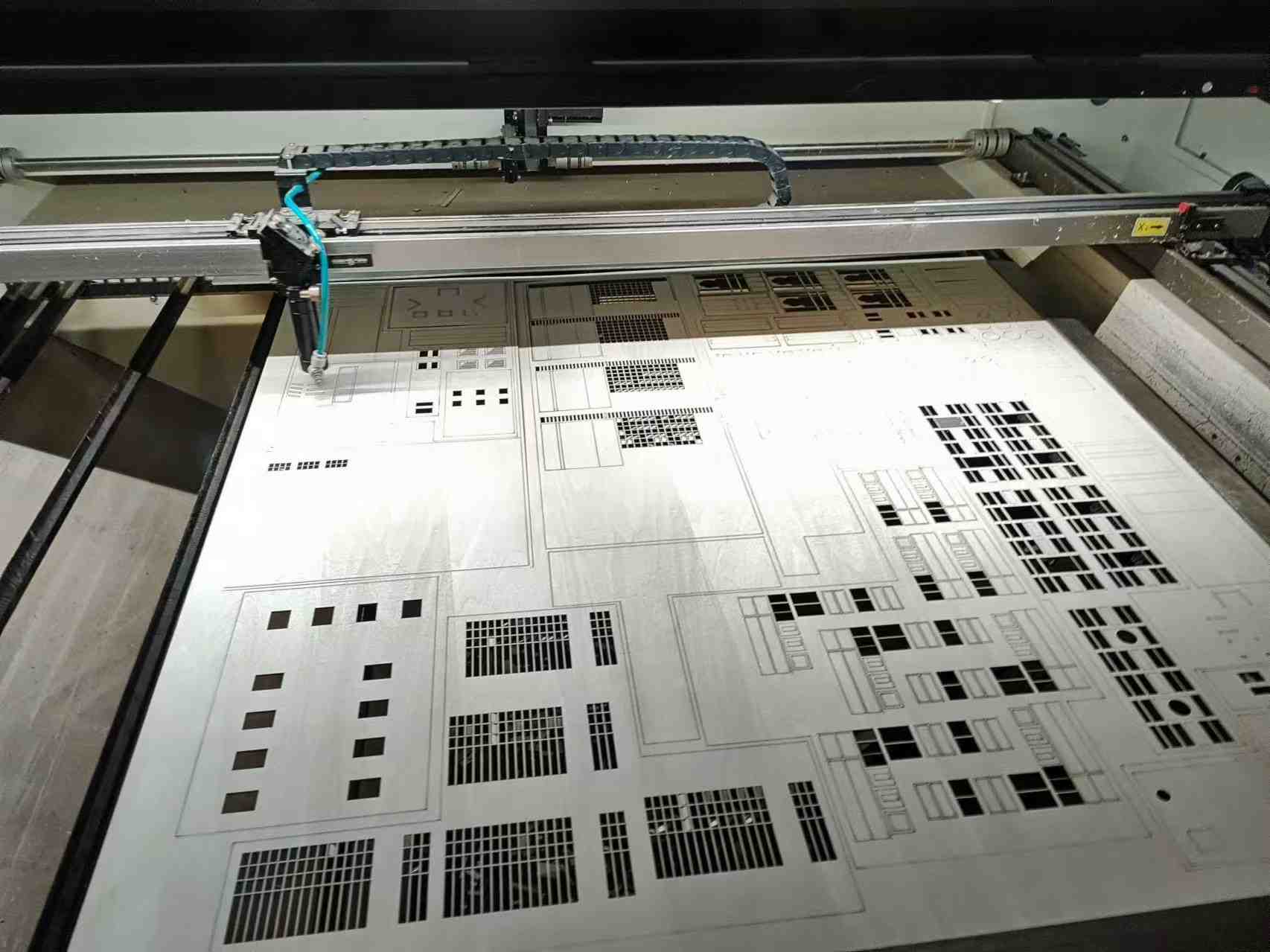

2.0लेज़र कटिंग की मूल बातें

2.1सहनशीलता और काटने की सीमाएँ

- मानक सुविधा-से-सुविधा सहिष्णुता: +/–0.004 इंच.

- न्यूनतम कट चौड़ाई: 008 इंच., बीम की चौड़ाई द्वारा निर्धारित किया जाता है।

2.2सामग्री प्रतिबंध

तीन मुख्य कारक - परावर्तन, मोटाई और ज्वलनशीलता - लेज़र कटिंग को सीमित करते हैं:

- अधिकतम मोटाई: धातुएँ 3/8 इंच.काटा जा सकता है, हालांकि मोटाई के साथ किनारे की गुणवत्ता कम हो जाती है।

- परावर्तनतांबा या चांदी जैसी अत्यधिक परावर्तक धातुएं किरण को बिखेर देती हैं, जिससे वे अनुपयुक्त हो जाती हैं।

- ज्वलनशीलता: गर्मी के प्रति संवेदनशील या ज्वलनशील पदार्थों को काटने से पहले उनका परीक्षण किया जाना चाहिए।

2.3स्वीकार्य सामग्री

- स्टील (स्टेनलेस, सीआरएस, एचआरएस)

- एल्युमीनियम (डिबर्रिंग की आवश्यकता हो सकती है)

- जस्ती और गैल्वेनियल स्टील

- प्लास्टिक और कार्डस्टॉक (ताप और ज्वलनशीलता परीक्षण के अधीन)

2.4अस्वीकार्य सामग्री

- तांबा और कीमती धातुएँ (उच्च परावर्तकता)

- पेपर स्टॉक (जब तक कि अग्निरोधी पदार्थ से उपचारित न किया गया हो)

2.5ताप प्रभावित क्षेत्र (HAZ)

लेजर कटिंग से किनारों पर स्थानीय कठोरता उत्पन्न होती है, जो टैपिंग या रीमिंग जैसे द्वितीयक कार्यों को प्रभावित कर सकती है, विशेष रूप से मोटी धातुओं पर।

2.6छेद व्यास पर विचार

लेज़र-कट छेद थोड़े पतले होते हैं (प्रवेश > निकास व्यास)। न्यूनतम छेद का आकार स्टॉक मोटाई के 20% जितना छोटा हो सकता है।

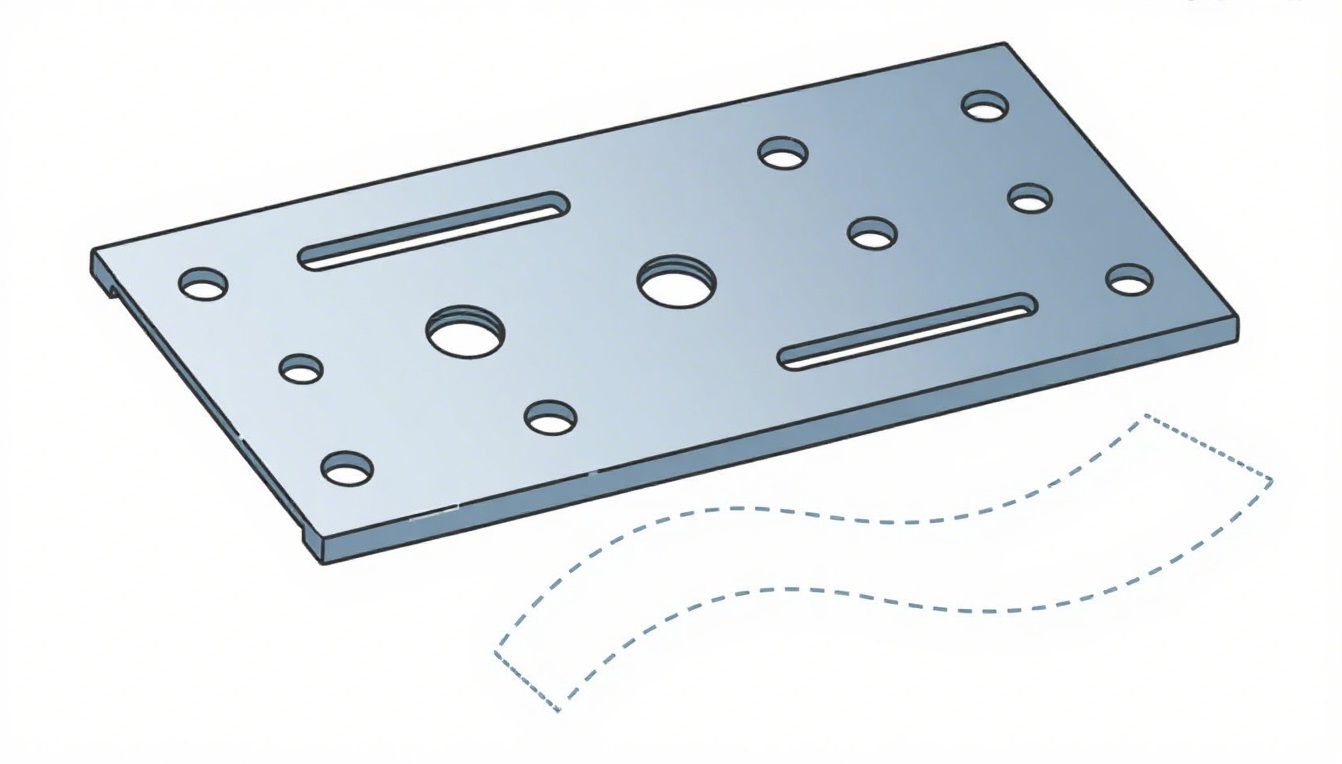

3.0सीएनसी बुर्ज प्रेस की मूल बातें

The सीएनसी बुर्ज प्रेस मानक "सॉफ्ट टूलिंग" का उपयोग करके कम से मध्यम मात्रा में रन, प्रोटोटाइप और लागत प्रभावी उत्पादन के लिए अत्यधिक कुशल है।

3.1सहनशीलता और आयाम

- सुविधा-दर-सुविधा सहिष्णुता: +/–0.004 इंच.

- छिद्रित छेद सहनशीलता: +/–0.002 इंच.

- किनारों के बजाय सार्थक डेटा बिंदुओं (जैसे, छेद केंद्र) का उपयोग करें, जो पतले या गलत संरेखित हो सकते हैं।

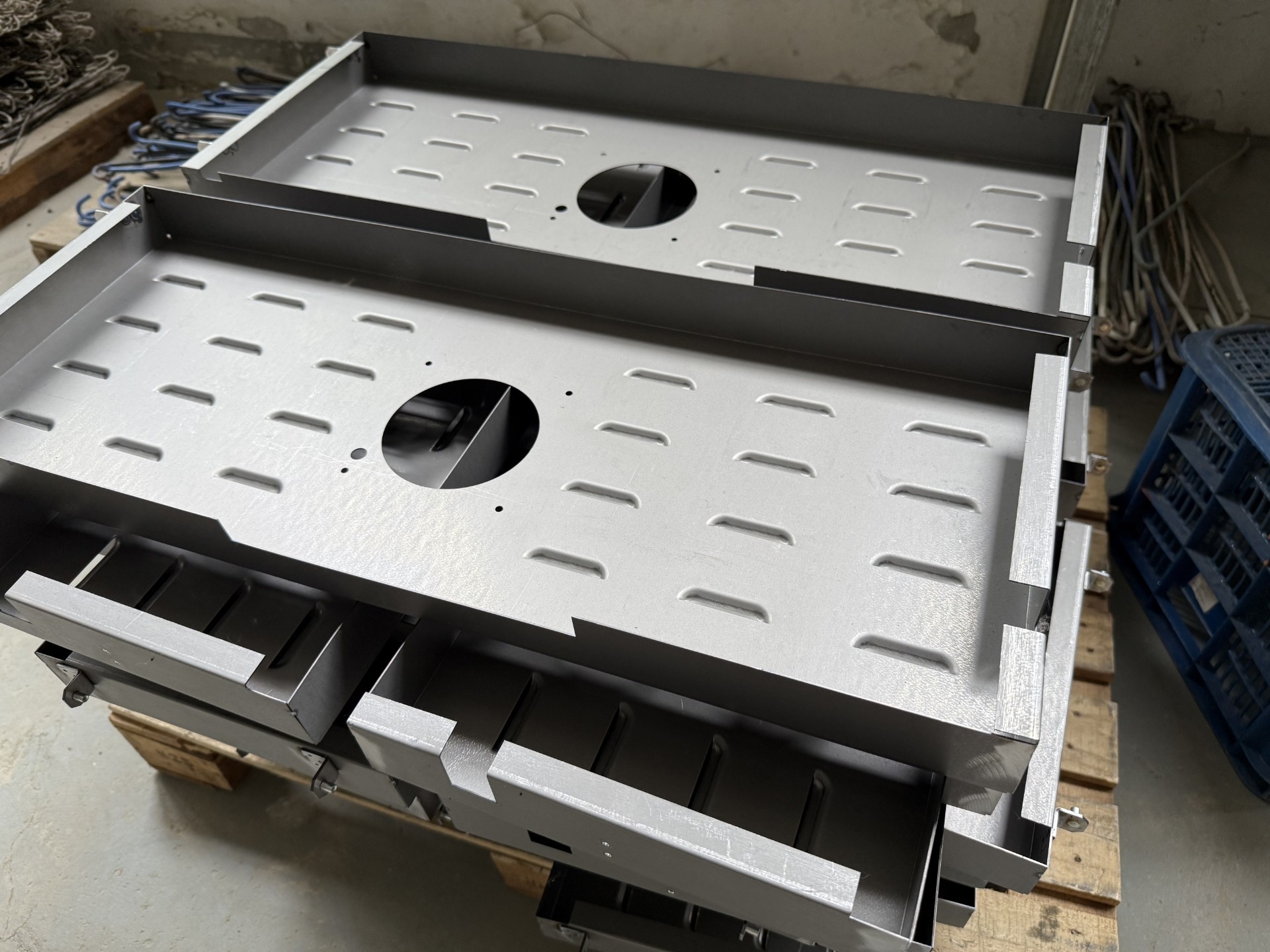

3.2विशेष प्रपत्र

बुर्ज प्रेस विभिन्न प्रकार की आकृतियाँ बना सकते हैं, जैसे काउंटरसिंक, एम्बॉस, ऑफसेट, कार्ड गाइड, हाफ-शियर और वेल्ड प्रोजेक्शन। फॉर्म की गहराई <5/16 इंच होनी चाहिए और 3.5 इंच व्यास के घेरे में फिट होनी चाहिए।

3.3होल-टू-एज क्लीयरेंस

कम से कम छेद तो रखें एक सामग्री की मोटाई उभार से बचने के लिए किनारों से दूर रखें। छेदों को कसने के लिए, अतिरिक्त दबाव झेलने के लिए अतिरिक्त वेब मोटाई की अनुमति दें।

3.4छेद व्यास से मोटाई अनुपात

छेद का व्यास सामग्री की मोटाई से कम नहीं होना चाहिए। उच्च तन्यता वाली सामग्रियों के लिए बड़े पंच व्यास की आवश्यकता होती है।

3.5फ़ीचर प्लेसमेंट

छिद्रण के दौरान चपटेपन से बचने के लिए आसन्न निर्मित आकृतियों के बीच रिक्त स्थान बनाए रखें। प्रगतिशील उपकरण कम प्रारंभिक उपकरण लागत के साथ छोटे भागों को कुशलतापूर्वक संभाल सकते हैं।

3.6बड़े रेडी को कुतरना

एक सपाट उपकरण से कई बार प्रहार करने पर बड़ी त्रिज्याएं बनती हैं, जिसके परिणामस्वरूप एक स्कैलप्ड किनारा बनता है जिसे डिबरिंग से चिकना किया जा सकता है।

3.7काउंटरसिंक

सामग्री की मोटाई और सहनशीलता आवश्यकताओं के आधार पर काउंटरसिंक का निर्माण, छिद्रण या मशीनिंग किया जा सकता है:

- बनाया: कम लागत, पतले गेज (≤18 गेज) के लिए।

- छिद्रित: 18 से अधिक मोटे गेज के लिए सामान्य।

- छिद्रित + मशीनीकृत: कठोर या भारी गेज धातुओं के लिए।

- मशीन से पूर्ण: उच्च लागत, केवल उच्च परिशुद्धता या मोटी सामग्री के लिए उपयोग किया जाता है।

4.0स्टैम्पिंग की मूल बातें: सटीक शीट मेटल स्टैम्पिंग के लिए आवश्यक दिशानिर्देश

4.1ब्लैंकिंग: आयामी सटीकता और किनारे की गुणवत्ता

ब्लैंकिंग, पंच और डाई का उपयोग करके शीट धातु से सपाट आकृतियाँ काटने की प्रक्रिया है। विमीय सटीकता की जाँच आमतौर पर की जाती है। कतरनी क्षेत्र या पंच पक्ष पर "कट बैंड", क्योंकि डाई पक्ष पर ब्रेकआउट सटीकता को कम कर सकता है।

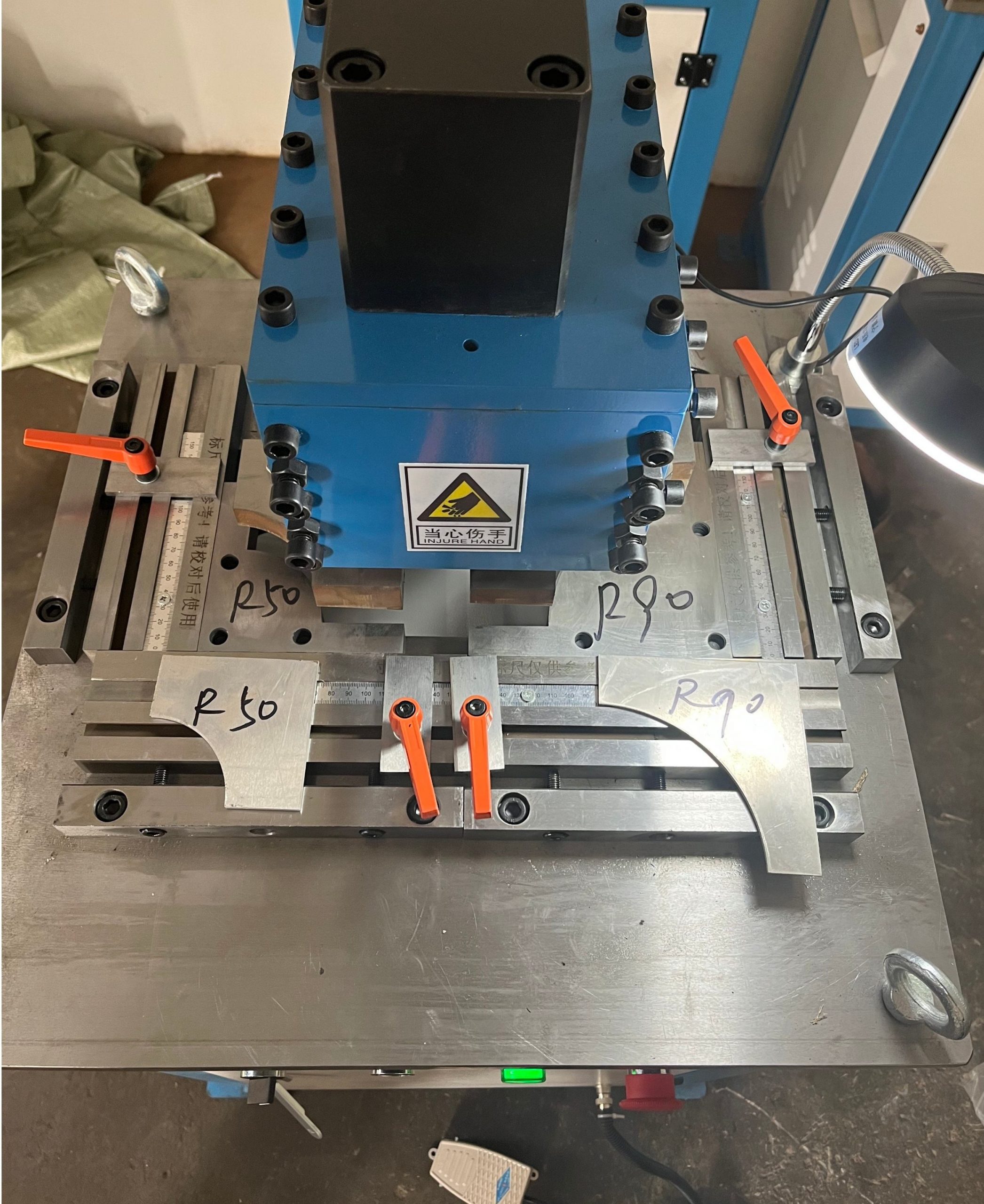

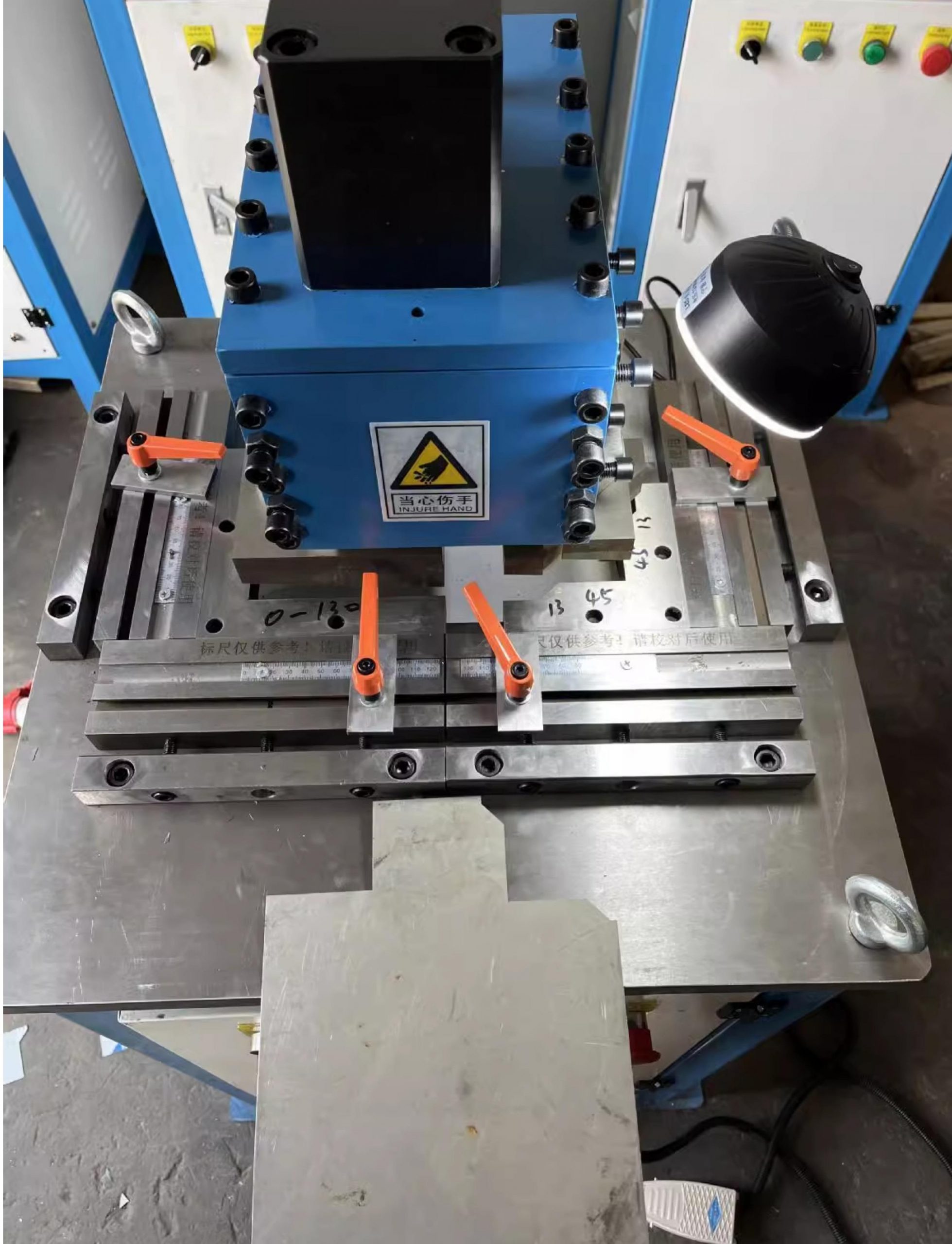

सामान्य ब्लैंकिंग और कतरनी कार्यों के लिए, हाइड्रोलिक आयरनवर्कर मशीनें और बहु-कार्यात्मक संयुक्त छिद्रण और कतरनी आयरनवर्कर मशीनें छोटे से मध्यम मात्रा के उत्पादन में इनका व्यापक रूप से उपयोग किया जाता है, क्योंकि ये छिद्रण, कतरनी और नोचिंग कार्यों को एक ही सेटअप में संयोजित करते हैं।

4.2कोनों

तीखे कोने संभव हैं, लेकिन इससे टूलींग का घिसाव और लागत बढ़ जाती है। टूल की आयु बढ़ाने के लिए, कोने की त्रिज्याएँ बराबर निर्दिष्ट करें ½ सामग्री की मोटाई या कम से कम 0.015 इंचसटीक कोने परिष्करण के लिए, विशेष रूप से मोटी गेज शीट धातु में, शीट मेटल कॉर्नर नॉचर इनका उपयोग अक्सर साफ और गड़गड़ाहट मुक्त कोनों को प्राप्त करने के लिए किया जाता है।

4.3पायदान और टैब

- न्यूनतम पायदान या टैब चौड़ाई: 5× सामग्री की मोटाई

- अधिकतम पायदान लंबाई: 5× सामग्री की मोटाई

4.4कटऑफ

ब्लैंकिंग में तीन सामान्य कटऑफ प्रकारों का उपयोग किया जाता है:

- सीधा/वर्गाकार कटऑफ: सबसे किफायती

- अर्ध-गोल या आंशिक त्रिज्या कटऑफ: मध्यम लागत

- पूर्ण त्रिज्या कटऑफ: अनुशंसित नहीं है, क्योंकि यह एक अपरिहार्य "पंख-किनारे" गड़गड़ाहट छोड़ देता है

4.5छेदन: छेद और किनारे का डिज़ाइन

छेदन में पंचों और डाई का उपयोग करके शीट धातु में छेद बनाए जाते हैं।

- छेद व्यास: न्यूनतम आकार होना चाहिए ≥1.2× सामग्री की मोटाईहल्के स्टील के लिए और ≥2× मोटाई स्टेनलेस स्टील या उच्च तन्यता मिश्र धातुओं के लिए।

- किनारे से छेद की दूरी: कम से कम बनाए रखें 2× सामग्री की मोटाई(वेब चौड़ाई) उभार को रोकने के लिए।

मोटी सामग्री में सटीक छिद्रण के लिए, हाइड्रोलिक आयरनवर्कर मशीनें इन्हें अक्सर उनके स्थिर छिद्रण बल और एक ही स्ट्रोक में कई कार्यों को संभालने की क्षमता के कारण पसंद किया जाता है।

4.6गठन: मोड़ राहत और छेद प्लेसमेंट

स्टैम्पिंग में निर्माण समान सिद्धांतों का पालन करता है सीएनसी प्रेस ब्रेक बनाने.

- मोड़ राहतफटने से बचाने के लिए एल-आकार की विशेषताओं के साथ राहत प्रदान करें। अनुशंसित: चौड़ाई = 2T, गहराई = T + R(टी = मोटाई, आर = मोड़ त्रिज्या).

- किनारा उभार: तंग वी-बेंड सहनशीलता के कारण उभार हो सकता है; बेंड रिलीफ इस समस्या को कम करता है।

- छेद-से-रूप दूरी: कम से कम छेद करें 5टी + आरविरूपण से बचने के लिए मोड़ से दूर रखें।

- स्लॉट-टू-फॉर्म दूरी: लंबे स्लॉट कम से कम होने चाहिए 4टी + आरमोड़ से.

जटिल निर्मित किनारों के लिए, शीट मेटल कॉर्नर नॉचर आमतौर पर झुकने से पहले अतिरिक्त सामग्री को हटाने, कोनों पर तनाव को कम करने और निर्माण सटीकता में सुधार करने के लिए उपयोग किया जाता है।

4.7चित्रकारी: आकृतियाँ और त्रिज्याएँ

ड्राइंग का उपयोग गहरे या जटिल 3D आकार बनाने के लिए किया जाता है, जैसे कि आवास, बाड़े और संरचनात्मक घटक।

- पसंदीदा आकारगोल आकार बनाना सबसे आसान और किफ़ायती होता है। चौकोर आकार, पर्याप्त कोनों वाली त्रिज्याओं के साथ स्वीकार्य होते हैं, जबकि अनियमित या संयुक्त आकार, टूलींग की लागत बढ़ा देते हैं।

- रेडी अनुशंसाएँ:

- पंच और डाई त्रिज्या: ≥4× सामग्री की मोटाई

- भाग त्रिज्या: ≥6× सामग्री की मोटाई(ड्राइंग-गुणवत्ता सामग्री के साथ)

गहरी ड्राइंग आमतौर पर की जाती है यांत्रिक मुद्रांकन प्रेस या हाइड्रोलिक डीप-ड्रॉ प्रेस गठन बलों पर बेहतर नियंत्रण के लिए।

5.0निष्कर्ष

धातु मुद्रांकन डिज़ाइन को अनुकूलित करने के लिए सटीकता, लागत और विनिर्माण क्षमता में संतुलन बनाए रखना आवश्यक है। इन दिशानिर्देशों का पालन करके और उपयुक्त उपकरणों का चयन करके—जैसे हाइड्रोलिक आयरनवर्कर मशीनें बहु-कार्यात्मक छिद्रण और कतरनी के लिए, बहु-कार्यात्मक संयुक्त छिद्रण और कतरनी आयरनवर्कर मशीनें बहुमुखी ब्लैंकिंग संचालन के लिए, और शीट मेटल कॉर्नर नॉचर सटीक और साफ कोने परिष्करण के लिए - निर्माता कम उत्पादन लागत के साथ उच्च गुणवत्ता वाले मुद्रांकित भागों को प्राप्त कर सकते हैं।

6.0FAQ: शीट मेटल फॉर्मिंग, कटिंग और स्टैम्पिंग

प्रश्न 1: शीट मेटल फॉर्मिंग के लिए सबसे अच्छा मोड़ त्रिज्या क्या है?

उत्तर: अनुशंसित आंतरिक मोड़ त्रिज्या सामग्री की मोटाई के बराबर होनी चाहिए। कम त्रिज्या का उपयोग करने से कठोर धातुओं में दरारें पड़ सकती हैं या नरम धातुओं में अत्यधिक खिंचाव हो सकता है।

प्रश्न 2: क्या लेजर कटिंग का उपयोग सभी प्रकार की धातुओं के लिए किया जा सकता है?

उत्तर: नहीं। अत्यधिक परावर्तक धातुएँ, जैसे तांबा, चाँदी, और कुछ कीमती धातुएँ, लेज़र कटिंग के लिए उपयुक्त नहीं हैं क्योंकि ये किरण को बिखेर देती हैं। 3/8 इंच से ज़्यादा मोटी धातुओं को काटा जा सकता है, लेकिन किनारों की गुणवत्ता कम हो जाती है।

प्रश्न 3: शीट धातु में छेद और मोड़ के बीच न्यूनतम दूरी कितनी होती है?

उत्तर: 1 इंच से कम व्यास वाले छेदों के लिए, न्यूनतम दूरी (D) 2T + R होनी चाहिए। बड़े छेदों या स्लॉटों के लिए, D 2.5T + R होनी चाहिए, जहां T = सामग्री की मोटाई और R = मोड़ त्रिज्या।

प्रश्न 4: स्टैम्पिंग में शीट मेटल कॉर्नर नॉचर का उपयोग क्यों किया जाता है?

ए: शीट मेटल कॉर्नर नॉचर इनका उपयोग साफ़, गड़गड़ाहट-मुक्त कोनों को प्राप्त करने और आकार देने से पहले अतिरिक्त सामग्री को हटाने के लिए किया जाता है। इससे कोनों पर तनाव का संकेंद्रण कम होता है और झुकने की सटीकता में सुधार होता है।

प्रश्न 5: छोटे बैच शीट धातु निर्माण के लिए कौन सी मशीनें सर्वोत्तम हैं?

उत्तर: छोटे से मध्यम उत्पादन के लिए, हाइड्रोलिक आयरनवर्कर मशीनें और बहु-कार्यात्मक संयुक्त छिद्रण और कतरनी आयरनवर्कर मशीनें आदर्श हैं क्योंकि वे एक ही सेटअप में छिद्रण, कतरनी और नोचिंग को जोड़ते हैं।

प्रश्न 6: सीएनसी बुर्ज प्रेस पंचिंग और लेजर कटिंग के बीच क्या अंतर है?

उत्तर: सीएनसी बुर्ज प्रेस पंचिंग दोहरावदार आकृतियों के लिए तेज़ होती है और एम्बॉस या लांस जैसे विशेष आकार बना सकती है, लेकिन यह छेद के किनारों पर थोड़ा सा टेपर छोड़ देती है। लेज़र कटिंग चिकने किनारे प्रदान करती है और जटिल आकृतियों के लिए बेहतर है, लेकिन परावर्तक सामग्रियों पर इसकी सीमाएँ हैं।