- 1.0शीट मेटल बेंडिंग क्या है?

- 2.0धातु झुकाव के मूल सिद्धांत

- 3.0शीट मेटल बेंडिंग के लिए मुख्य डिजाइन संबंधी विचार

- 4.0धातु झुकने के मुख्य प्रकार

- 5.0झुकने में प्रमुख शब्दावली और ज्यामितीय पैरामीटर

- 6.0प्रमुख झुकाव शब्द और ज्यामितीय पैरामीटर

- 7.0सामान्य धातुओं की तन्यता तुलना और झुकने संबंधी अनुशंसाएँ

- 8.0धातु झुकाव में आम चुनौतियां और समाधान

- 9.0शीट मेटल बेंडिंग मशीनों के प्रकार

- 10.0सीएनसी शीट मेटल बेंडिंग के लाभ

- 11.0शीट मेटल बेंडिंग और अन्य विनिर्माण प्रक्रियाओं की तुलना

- 12.0शीट मेटल बेंडिंग के लिए उपयुक्त विनिर्माण परिदृश्य

- 13.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

- 14.0शीट मेटल बेंडिंग प्रक्रिया गाइड पीडीएफ

1.0शीट मेटल बेंडिंग क्या है?

शीट मेटल बेंडिंग एक विनिर्माण प्रक्रिया है जिसमें एक धातु शीट पर एक बाह्य बल लगाया जाता है, जिससे यह एक विशिष्ट स्थान पर प्लास्टिक विरूपण से गुजरती है और एक वांछित कोण बनाती है, आमतौर पर एक वी- या यू-आकार।

इस प्रक्रिया को फॉर्मिंग, हेमिंग, फोल्डिंग, फ्लैंगिंग या डाई-बेंडिंग भी कहा जाता है। “डाई बेंडिंग” में विशेष रूप से पंच और डाई सेट का उपयोग करना शामिल है, जबकि “बेंडिंग” अक्सर प्रेस ब्रेक पर किए जाने वाले ऑपरेशन को संदर्भित करता है।

उत्पाद विकास में बेंडिंग की भूमिका

शीट मेटल बेंडिंग इंजीनियरों, उत्पाद डिजाइनरों और निर्माताओं को एकल धातु के टुकड़े से जटिल ज्यामिति बनाने में महत्वपूर्ण लचीलापन प्रदान करता है, अक्सर द्वितीयक संयोजन की आवश्यकता के बिना। यह दृष्टिकोण कई प्रमुख लाभ प्रदान करता है:

- वेल्डिंग और यांत्रिक फास्टनरों की आवश्यकता को कम करता है

- संरचनात्मक शक्ति और भाग स्थिरता को बढ़ाता है

- असेंबली लागत और मैनुअल श्रम कम हो जाता है

- जटिल उपकरणों के उपयोग को न्यूनतम करके विनिर्माण को सरल बनाता है

बेंडिंग को आमतौर पर अन्य प्रक्रियाओं जैसे कि लेजर कटिंग के साथ जोड़ा जाता है ताकि कम से मध्यम मात्रा के उत्पादन के लिए एक कुशल समाधान बनाया जा सके। यह उन अनुप्रयोगों के लिए विशेष रूप से उपयुक्त है जो कई उत्पाद प्रकारों में तेजी से बदलाव और डिजाइन पुनरावृत्ति की मांग करते हैं।

2.0धातु झुकाव के मूल सिद्धांत

धातु झुकाव एक गठन प्रक्रिया है जिसमें एक सपाट शीट को एक विशिष्ट कोण या आकार में प्लास्टिक रूप से विकृत करने के लिए एक सीधी धुरी के साथ बल लगाया जाता है। यह परिभाषित ज्यामिति वाले घटकों के उत्पादन के लिए शीट मेटल फैब्रिकेशन में व्यापक रूप से उपयोग की जाने वाली विधि है।

परिभाषा: धातु झुकने में वांछित कोण या प्रोफ़ाइल प्राप्त करने के लिए एक मोड़ रेखा के साथ एक सपाट शीट को फिर से आकार देना शामिल है। इस प्रक्रिया के दौरान, सामग्री अंदर की तरफ संपीड़न और बाहर की तरफ तनाव से गुजरती है।

अनाज संरचना में परिवर्तन: झुकने के दौरान धातु की आंतरिक संरचना पुनः संरेखित हो जाती है। यह पुनर्व्यवस्था यांत्रिक गुणों को प्रभावित कर सकती है, जिससे संभावित रूप से स्थानीयकृत कार्य कठोरता या कम तन्यता हो सकती है।

अनाज की दिशा मायने रखती है: लकड़ी की तरह, धातु की भी एक दिशा होती है जो उसके निर्माण की प्रक्रिया से उत्पन्न होती है।

- झुकने समानांतर इससे अनाज के टूटने का खतरा बढ़ जाता है।

- झुकने लंबरूप में अनाज को अधिक लचीलापन और ताकत प्रदान करता है।

- भाग की अखंडता और प्रदर्शन को बनाए रखने के लिए सही झुकने की दिशा चुनना आवश्यक है

मोड़ त्रिज्या पर विचार:

- बहुत छोटी मोड़ त्रिज्या के कारण दरार या स्थायी सामग्री विफलता हो सकती है।

- बहुत बड़ी त्रिज्या वांछित कोण या भाग के आयाम को प्राप्त करने में बाधा बन सकती है।

- इष्टतम न्यूनतम मोड़ त्रिज्या सामग्री की मोटाई, कठोरता और अनुप्रयोग जैसे कारकों पर निर्भर करती है।

3.0शीट मेटल बेंडिंग के लिए मुख्य डिजाइन संबंधी विचार

लेजर कटिंग और सीएनसी बेंडिंग जैसी फैब्रिकेशन प्रक्रियाओं के लिए शीट मेटल पार्ट्स को डिज़ाइन करते समय, शुरुआती चरणों से ही बेंडिंग की विशेषताओं और सीमाओं को ध्यान में रखना महत्वपूर्ण है। नीचे कुछ सबसे महत्वपूर्ण कारक दिए गए हैं जो शीट मेटल बेंडिंग की गुणवत्ता, विनिर्माण क्षमता और दक्षता को प्रभावित करते हैं। अधिक गहन मार्गदर्शन के लिए, हमारे देखें शीट मेटल डिज़ाइन गाइड.

3.1मुड़ी हुई बहिः प्रकोष्ठिका

झुकने के दौरान, सामग्री की बाहरी सतह खिंच जाती है जबकि आंतरिक सतह संकुचित हो जाती है, जिसके परिणामस्वरूप एक घुमावदार संक्रमण क्षेत्र बनता है। मोड़ त्रिज्या मोड़ के अंदर की वक्रता की त्रिज्या को संदर्भित करती है।

मोड़ त्रिज्या सामग्री के प्रकार, तापमान की स्थिति (जैसे, एनील्ड या नहीं) और टूलींग ज्यामिति से प्रभावित होती है।

डिज़ाइन टिप: टूलींग सेटअप को सरल बनाने, बदलावों को कम करने और विनिर्माण लागत को कम करने के लिए भाग के सभी मोड़ों में एक समान मोड़ त्रिज्या का उपयोग करें।

3.2मोड़ लंबाई

मोड़ की लंबाई भाग की ज्यामिति द्वारा निर्धारित की जाती है, लेकिन यह प्रेस ब्रेक की अधिकतम निर्माण चौड़ाई से अधिक नहीं होनी चाहिए।

सामान्य सीमा: अधिकांश सीएनसी प्रेस ब्रेक 2 मीटर तक की मोड़ लंबाई के लिए अनुकूलित होते हैं।

डिज़ाइन टिप: लम्बे भागों के लिए, व्यवहार्यता और क्षमता की पुष्टि के लिए निर्माता से परामर्श करें।

3.3बेंड क्लीयरेंस

आसन्न मोड़ों के बीच तंग जगह के कारण टूलींग में व्यवधान उत्पन्न हो सकता है, विशेष रूप से यू-आकार के प्रोफाइलों या लंबे सहायक पैरों वाले भागों में।

समाधान: जहां एकल बेंड संचालन संभव न हो, वहां डीप ऑफसेट टूलिंग का उपयोग करने या वेल्डेड या स्क्रूड असेंबलियों को शामिल करने के लिए भाग को पुनः डिजाइन करने पर विचार करें।

3.4छेद से मोड़ की दूरी

झुकने से मोड़ रेखा के पास तनाव संकेन्द्रण उत्पन्न होता है। यदि छेद या स्लॉट जैसी विशेषताएं मोड़ के बहुत करीब रखी जाती हैं, तो वे टूट सकती हैं या विकृत हो सकती हैं।

अंगूठे का नियम: कम से कम छेद से मोड़ तक की न्यूनतम दूरी बनाए रखें 2.5 × सामग्री की मोटाई + मोड़ त्रिज्या.

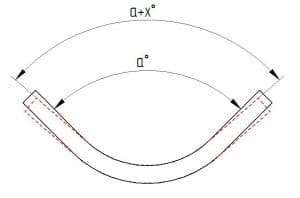

3.5स्प्रिंग बेक

झुकने के बाद, लोचदार रिकवरी के कारण धातु थोड़ा पीछे की ओर उछलती है। यह विचलन, जिसे स्प्रिंगबैक के रूप में जाना जाता है, आमतौर पर इसके बीच होता है 1° से 2°.

प्रभावित करने वाले कारक:

- उच्च तन्य शक्ति → अधिक स्प्रिंगबैक

- बड़ा मोड़ त्रिज्या और व्यापक डाई उद्घाटन → अधिक स्प्रिंगबैक

मुआवज़ा के तरीके:

- स्वचालित स्प्रिंगबैक क्षतिपूर्ति के साथ सीएनसी प्रेस ब्रेक का उपयोग करें

- स्प्रिंगबैक के लिए डिज़ाइन में भाग को थोड़ा अधिक मोड़ें

3.6झुकने की सहनशीलता

सभी झुकने वाले कार्यों में स्वाभाविक रूप से आयामी सहनशीलता शामिल होती है, जो सामग्री की मोटाई, सहनशीलता ग्रेड और मशीन परिशुद्धता से प्रभावित होती है।

| पैरामीटर | मानक सहनशीलता | उच्च परिशुद्धता सहनशीलता |

| रैखिक आयाम | ±0.1 मिमी | ±0.05 मिमी |

| मोड़ कोण | ±1° | ±0.5° |

| मोड़ लंबाई विचलन | ±0.2 मिमी प्रति मोड़ | ±0.1 मिमी प्रति मोड़ |

मानक शीट धातु निर्माण में पूर्णतया 90° कोण या बिना त्रिज्या वाले तीक्ष्ण कोनों वाला मोड़ आमतौर पर प्राप्त नहीं किया जा सकता।

3.7झुकने वाले बल की आवश्यकताएं

आवश्यक प्रेस बल (टन भार) कई कारकों पर निर्भर करता है:

- मोड़ त्रिज्या (छोटी त्रिज्या → उच्च बल)

- सामग्री का प्रकार और तन्य शक्ति

- शीट की मोटाई

- मोड़ लंबाई

यदि कुछ मोड़ों के लिए उच्च दबाव की आवश्यकता होती है, तो प्रेस ब्रेक की टन क्षमता को पहले से सत्यापित करना आवश्यक है।

3.8ताप-प्रभावित क्षेत्र (HAZ)

लेजर या प्लाज़्मा कटिंग जैसी प्रक्रियाओं में कटे हुए किनारे के पास एक ऊष्मा-प्रभावित क्षेत्र उत्पन्न होता है। इससे निम्न हो सकता है:

- सामग्री के सख्त होने के कारण असमान झुकाव

- छिद्रों या किनारों के पास सूक्ष्म दरारें

लेजर कटिंग को शामिल करते समय, निरंतर निर्माण गुणवत्ता सुनिश्चित करने के लिए उच्च परिशुद्धता वाले मोड़ों को HAZ के बहुत करीब रखने से बचें।

मोड़ के निकट सुविधाओं के लिए न्यूनतम दूरी दिशानिर्देश

झुकने के दौरान विकृति या दोष से बचने के लिए, कुछ विशेषताओं को मोड़ रेखाओं से सुरक्षित न्यूनतम दूरी पर रखा जाना चाहिए। नीचे दी गई तालिका उद्योग की सर्वोत्तम प्रथाओं के आधार पर अनुशंसित स्पेसिंग सूत्र प्रदान करती है:

| सुविधा प्रकार | न्यूनतम दूरी दिशानिर्देश* |

| एक कर्ल और एक आंतरिक मोड़ के बीच | ±6 गुना कर्ल की त्रिज्या + सामग्री की मोटाई |

| एक कर्ल और एक बाहरी मोड़ के बीच | ±9 गुना कर्ल की त्रिज्या + सामग्री की मोटाई |

| हेम और बाहरी मोड़ के बीच | शीट की मोटाई का ±8 गुना |

| हेम और आंतरिक मोड़ के बीच | शीट की मोटाई का ±5 गुना |

| एक काउंटरबोर और एक बेंड के बीच | ±4 गुना शीट की मोटाई + मोड़ त्रिज्या |

| काउंटरसिंक और बेंड के बीच | शीट की मोटाई का ±3 गुना |

| छेद और मोड़ के बीच | ±2.5 गुना सामग्री की लंबाई + मोड़ त्रिज्या |

| एक स्लॉट और एक मोड़ के बीच | ±4 गुना शीट की मोटाई + मोड़ त्रिज्या |

| एक निकाले गए छेद और एक मोड़ के बीच | ±3 गुना शीट की मोटाई + मोड़ त्रिज्या |

| अर्द्ध-छेदित छेद और मोड़ के बीच | ±3 गुना शीट की मोटाई + मोड़ त्रिज्या |

| एक लंबवत तल में एक खांचा और एक मोड़ के बीच | ±3 गुना शीट की मोटाई + मोड़ त्रिज्या |

| एक समानांतर तल में एक खांचा और एक मोड़ के बीच | ±8 गुना शीट की मोटाई + मोड़ त्रिज्या |

| एक गड्ढे और एक मोड़ के बीच | शीट की मोटाई का ±2 गुना + डिम्पल की अंदरूनी त्रिज्या + मोड़ त्रिज्या |

| पसलियों के बीच एक मोड़ के लिए पसलियों के लंबवत | ±2 गुना शीट मोटाई + रिब की त्रिज्या + मोड़ त्रिज्या |

4.0धातु झुकने के मुख्य प्रकार

धातु झुकने की प्रक्रियाएँ विधि, निर्माण विशेषताओं और अनुप्रयोग के दायरे में भिन्न होती हैं। भाग की ज्यामिति, सामग्री के प्रकार, परिशुद्धता और उत्पादन की मात्रा के आधार पर प्रत्येक के अपने फायदे और नुकसान हैं।

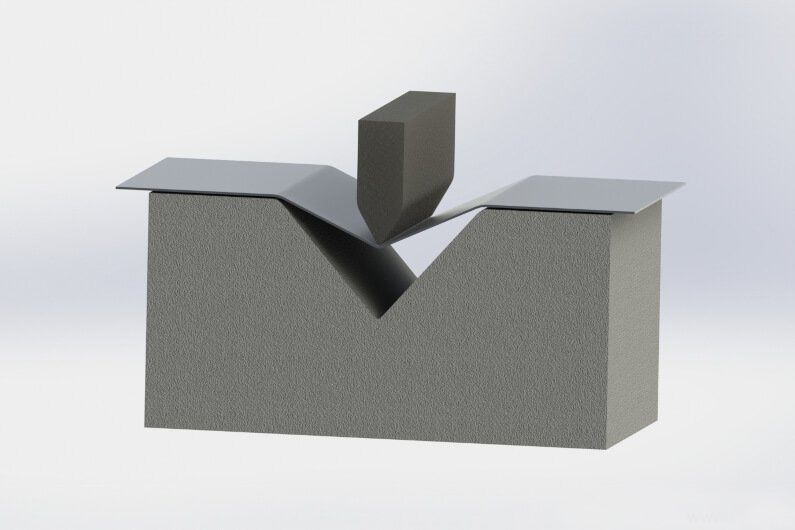

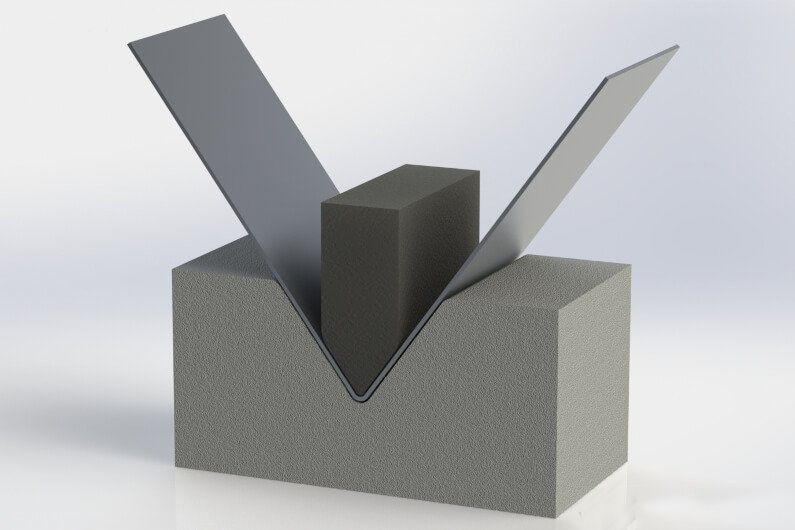

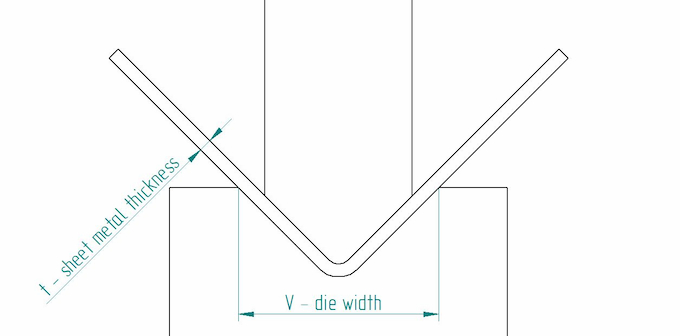

4.1वायु झुकाव

एक व्यापक रूप से इस्तेमाल की जाने वाली विधि जिसमें पंच शीट को पूरी तरह से नीचे किए बिना वी-डाई में दबाता है। संपर्क तीन बिंदुओं पर होता है: पंच टिप और डाई किनारे।

- लाभ: कम टन भार, कम डाई घिसाव, एकल डाई के साथ लचीले कोण।

- सीमाएँ: बड़ा स्प्रिंगबैक, सीएनसी क्षतिपूर्ति पर निर्भर करता है।

- अनुप्रयोग: सामान्य शीट धातु भाग

4.2नीचे झुकना

पंच, वायु झुकाव की तुलना में सामग्री को डाई में अधिक गहराई तक धकेलता है, लेकिन पूरे बल के साथ नहीं।

- लाभ: उच्च सटीकता, न्यूनतम स्प्रिंगबैक.

- सीमाएँ: सटीक टूलींग, उच्च टन भार की आवश्यकता होती है।

- अनुप्रयोग: तंग कोण सहिष्णुता के साथ मध्यम मात्रा वाले भाग।

4.3गढ़ने

उच्च दबाव झुकाव जहां पंच शीट को पूरी तरह से डाई में संपीड़ित करता है, जिससे स्प्रिंगबैक समाप्त हो जाता है।

- लाभसर्वोत्तम सटीकता, उत्कृष्ट पुनरावृत्ति.

- सीमाएँ: उच्च बल और डाई घिसाव, महंगा।

- अनुप्रयोगएयरोस्पेस, ऑटोमोटिव परिशुद्धता घटक।

4.4तह

शीट को ऊपर या नीचे चलने वाली एक बीम द्वारा जकड़ा और मोड़ा जाता है।

- लाभ: बड़े पैनलों के लिए आदर्श, न्यूनतम सतह क्षति।

- अनुप्रयोग: बाड़े, एचवीएसी नलिकाएं, बड़े प्रारूप वाले भाग।

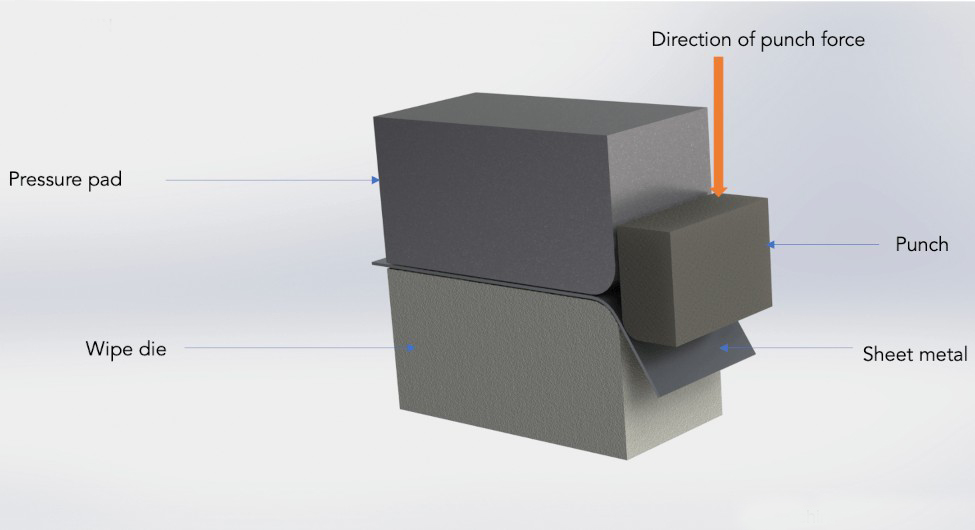

4.5झुकना पोंछना

शीट को क्लैंप किया जाता है, तथा एक पंच से किनारे को पोंछकर मोड़ बनाया जाता है।

- लाभ: अच्छी सतह खत्म, एक साथ मोड़ के लिए उपयुक्त।

- सीमाएँकोण ~90° तक सीमित, जटिल टूलींग।

- अनुप्रयोगसौंदर्यबोध या छोटे बैच के सटीक भाग।

4.6जॉग बेंडिंग (जॉगिंग)

Z-आकार या ऑफसेट प्रोफाइल बनाने के लिए चरण-दर-चरण विधि का उपयोग किया जाता है।

- लाभलचीला, लम्बे भागों या सुदृढ़ीकरण के लिए उपयुक्त।

- सीमाएँसंभावित सतही घिसाव.

- अनुप्रयोग: कनेक्टर, स्टिफ़नर, गाइड रेल।

4.7रोल बेंडिंग

शीट धातु को धीरे-धीरे मोड़कर वक्र या सिलेंडर में बदलने के लिए तीन या अधिक रोलर्स का उपयोग किया जाता है।

- लाभ: चिकने, बड़े त्रिज्या वाले वक्र।

- अनुप्रयोगनिर्माण और ऊर्जा उद्योगों में सिलेंडर, शंकु और टावर।

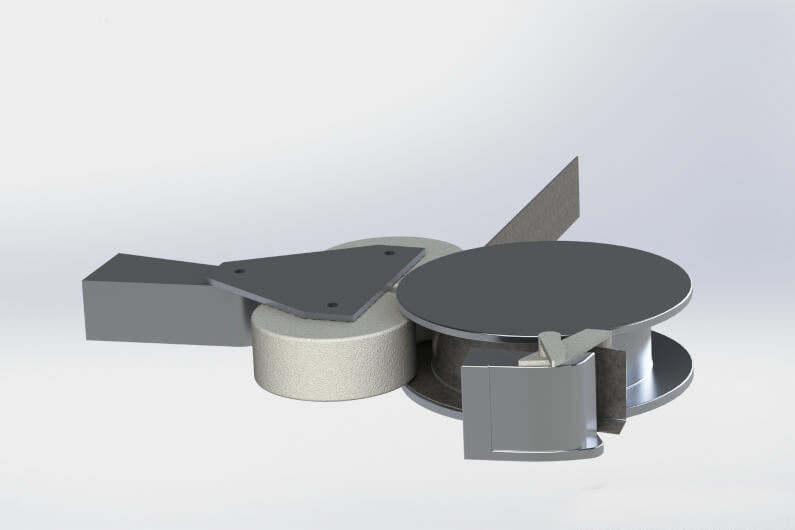

4.8रोटरी ड्रा बेंडिंग

इसमें एक डाई और एक घूर्णन अनुगामी शामिल होता है; अक्सर ट्यूबिंग के अंदर मैन्ड्रेल के साथ इसका प्रयोग किया जाता है।

- लाभउच्च परिशुद्धता, 180° तक बहु-त्रिज्या झुकाव, कम स्प्रिंगबैक।

- सीमाएँ: जटिल सेटअप, महंगी मशीनरी.

- अनुप्रयोग: ट्यूबलर संरचनाएं जैसे एग्जॉस्ट, बाइक फ्रेम और फर्नीचर।

5.0झुकने में प्रमुख शब्दावली और ज्यामितीय पैरामीटर

डिजाइन, सिमुलेशन और विनिर्माण में एकरूपता सुनिश्चित करने के लिए, धातु झुकने में कई मानक शब्द और पैरामीटर आमतौर पर उपयोग किए जाते हैं। नीचे आवश्यक परिभाषाएँ दी गई हैं:

| अवधि | परिभाषा |

| बेंड लाइन | समतल पैटर्न पर वह रेखा जहां मोड़ होता है; दो फ्लैंजों को अलग करती है। |

| बेंड अक्ष | वह सीधी धुरी जिसके चारों ओर सामग्री मुड़ती है; मोड़ रेखा के लंबवत। |

| तटस्थ अक्ष | सामग्री की आंतरिक परत जो झुकने के दौरान अप्रभावित रहती है। |

| बेंड भत्ता (बी.ए.) | दो मोड़ रेखाओं के बीच तटस्थ अक्ष की चाप लंबाई। |

| बेंड कटौती (बीडी) | समतल पैटर्न प्राप्त करने के लिए कुल फ्लैंज लंबाई से घटाई गई राशि। |

| कश्मीर फैक्टर | तटस्थ अक्ष से अंदरूनी सतह तक की दूरी का अनुपात, सामग्री की मोटाई से विभाजित। |

| अंदरूनी त्रिज्या (आईआर) | मोड़ की अंदरूनी सतह पर त्रिज्या. |

| बाहरी त्रिज्या (ओआर) | मोड़ की बाहरी सतह पर त्रिज्या. |

| पैर की लंबाई | मोड़ से लेकर फ्लेंज के किनारे तक फैली सामग्री की लंबाई। |

| निकला हुआ | मोड़ के दोनों ओर भाग का समतल भाग। |

| मोड़ कोण | झुकने के बाद दो फ्लैंजों के बीच बनने वाला कोण (आमतौर पर डिग्री में)। |

6.0प्रमुख झुकाव शब्द और ज्यामितीय पैरामीटर

| अवधि | परिभाषा |

| बेंड लाइन | शीट की सतह पर केन्द्र रेखा यह दर्शाती है कि मोड़ कहाँ है। |

| बाहरी मोल्ड लाइन (ओएमएल) | दोनों फ्लैंजों की विस्तारित बाहरी सतहों द्वारा निर्मित सैद्धांतिक रेखा। |

| फ्लैंज लंबाई | शीट किनारे से मोड़ रेखा तक सीधी रेखा की दूरी। |

| मोल्ड लाइन दूरी | शीट के अंत से OML तक की दूरी; फ्लैट पैटर्न गणना में उपयोग किया जाता है। |

| नाकामयाबी | बेंड लाइन से OML तक की दूरी; MLD माइनस फ्लेंज लंबाई के बराबर होती है। |

| बेंड अक्ष | वह अक्ष जिसके चारों ओर शीट मुड़ी होती है, आमतौर पर सतह के लंबवत होती है। |

| मोड़ लंबाई | मोड़ अक्ष के साथ मोड़ में शामिल सामग्री की वास्तविक लंबाई। |

| मुड़ी हुई बहिः प्रकोष्ठिका | मोड़ अक्ष से मोड़ की आंतरिक सतह तक की दूरी। OR = IR + मोटाई। |

| मोड़ कोण | झुकने के बाद दो फ्लैंजों के बीच बना कोण। |

| पूरक कोण | मोड़ कोण का पूरक कोण (उदाहरणार्थ, 90° मोड़ → 90° पूरक)। |

7.0सामान्य धातुओं की तन्यता तुलना और झुकने संबंधी अनुशंसाएँ

| सामग्री | लचीलापन | झुकने संबंधी सिफारिशें |

| 6061 एल्युमिनियम मिश्र धातु | खराब - ठंड में मोड़ने पर टूटने की संभावना | लचीलापन सुधारने के लिए झुकने से पहले एनीलिंग की सिफारिश की जाती है। |

| 5052 एल्युमिनियम मिश्र धातु | उत्कृष्ट | झुकने के लिए सबसे अच्छे एल्यूमीनियम प्रकारों में से एक; शायद ही कभी दरार पड़ती है। |

| एनील्ड मिश्र धातु इस्पात (जैसे, 4140) | अच्छा, मिश्र धातु पर निर्भर करता है | तापानुशीतन से लचीलेपन में उल्लेखनीय सुधार होता है तथा दरार पड़ने का जोखिम कम हो जाता है। |

| पीतल | मध्यम - जिंक सामग्री पर निर्भर करता है | अधिक जस्ता = कम तन्यता। सरल मोड़ों के लिए उपयुक्त; जटिल मोड़ों के लिए गर्म करने की आवश्यकता हो सकती है। |

| पीतल | गरीब | टूटने की संभावना; आमतौर पर गर्म करने की आवश्यकता होती है। |

| ताँबा | बहुत अच्छा | अत्यंत लचीला; जटिल मोड़ों के लिए उपयुक्त। |

| कोल्ड रोल्ड स्टील | मध्यम | गर्म-रोल्ड की तुलना में कम लचीला, लेकिन बेहतर आयामी स्थिरता प्रदान करता है। |

| घिर्रियों में लिपटी लोहे की चद्दरें | अच्छा | कोल्ड रोल्ड स्टील की तुलना में इसे बनाना आसान है। |

| कम कार्बन इस्पात | उत्कृष्ट | बिना गर्म किये ठण्डे झुकने के लिए आदर्श। |

| स्प्रिंग स्टील | तापानुशीतन करने पर अच्छा | आगे झुकने की अनुमति देने के लिए कठोरीकरण के बाद तापानुशीतन की आवश्यकता होती है। |

| स्टेनलेस स्टील (304, 430, 410) | भिन्न | 304 और 430 मुड़ने योग्य हैं; 410 भंगुर है और कठोर होने के लिए प्रवण है। |

| टाइटेनियम | गरीब | उच्च शक्ति के कारण इसे मोड़ना कठिन होता है। बड़े मोड़ त्रिज्या का उपयोग करें और स्प्रिंगबैक के लिए क्षतिपूर्ति करें। |

टिप्पणियाँ:

- जटिल मोड़ों के लिए प्राथमिकता तय करें 5052 एल्युमिनियम, कम कार्बन इस्पात, या ताँबा.

- कठोर मिश्रधातुओं के लिए (जैसे, 6061, कांस्य, स्प्रिंग स्टील), तापानुशीतन या पूर्वतापन दरार से बचने के लिए यह महत्वपूर्ण है।

- जैसे सामग्री के लिए टाइटेनियम, स्टेनलेस स्टील, और उच्च जस्ता पीतल, परीक्षण झुकने या एफईए सिमुलेशन स्प्रिंगबैक और क्रैकिंग जोखिमों का मूल्यांकन करने के लिए इसकी सिफारिश की जाती है।

अनुशंसित पठन: हॉट रोल्ड कॉइल (एचआरसी) क्या है?

8.0धातु झुकाव में आम चुनौतियां और समाधान

| चुनौती | विवरण | समाधान |

| स्प्रिंग बेक | झुकने वाला बल मुक्त होने के बाद, धातु प्रत्यास्थ रूप से वापस लौटती है, जिससे कोण विचलन होता है। | - स्प्रिंगबैक की क्षतिपूर्ति के लिए डिजाइन में ओवरबेंड – कोण फीडबैक के साथ सीएनसी प्रेस ब्रेक का उपयोग करें – कम तन्य शक्ति या अत्यधिक तन्य सामग्री का चयन करें |

| खुर | जब त्रिज्या बहुत छोटी होती है या सामग्री भंगुर होती है तो बाहरी मोड़ पर दरारें बन जाती हैं। | - तनाव को कम करने के लिए बड़े मोड़ त्रिज्या का उपयोग करें – सामग्री को पहले से गर्म कर लें – नमनीय सामग्री जैसे कि एनील्ड लो-कार्बन स्टील या सॉफ्ट एल्युमीनियम चुनें |

| विरूपण / विरूपण | असमान बल या असममित भाग डिजाइन के कारण झुकने के दौरान विरूपण या मरोड़ उत्पन्न होता है। | – सटीक डाई संरेखण और बल वितरण सुनिश्चित करें – सममित भागों का डिज़ाइन – विभिन्न बैचों में सामग्री की एकरूपता की जांच करें |

| सतह क्षति | खरोंच, गड्ढे या निशान उच्च दबाव, घिसे हुए डाई या घर्षण के कारण दिखाई देते हैं। | – सुरक्षात्मक फिल्म या पॉलीमर पैड लगाएं – बिना निशान वाले या पॉलिश किए हुए डाइ का उपयोग करें - पॉलिशिंग या डेबरिंग जैसे पोस्ट-प्रोसेसिंग करें |

| गलत कोण | विचलन खराब उपकरण सटीकता, स्प्रिंगबैक, या डाई असंगतियों के कारण होता है। | – कोण-संवेदी सीएनसी प्रणालियों का उपयोग करें – बैच उत्पादन से पहले कोणों को मान्य और कैलिब्रेट करें – सामग्री-विशिष्ट मुआवज़ा तालिकाएँ निर्धारित करें |

| असंगत मोटाई | शीट की मोटाई में भिन्नता मोड़ की गुणवत्ता और एकरूपता को प्रभावित करती है। | – आने वाली सामग्री का सख्त निरीक्षण लागू करें – मोटाई सेंसर और क्षतिपूर्ति एल्गोरिदम का उपयोग करें – सीमा रेखा मोटाई वाली सामग्री से बचें |

| उपकरण पहनना | बार-बार तनाव पड़ने से - विशेष रूप से कठोर सामग्रियों के साथ - डाइज़ घिस जाती है, जिससे सटीकता कम हो जाती है। | – नियमित रूप से उपकरण निरीक्षण और पॉलिशिंग का शेड्यूल बनाएं – घिसाव प्रतिरोधी सामग्री या लेपित डाई का उपयोग करें – उच्च आवृत्ति वाली नौकरियों में रोटेट डाई |

9.0शीट मेटल बेंडिंग मशीनों के प्रकार

बेंडिंग मशीनें पंच और डाई सेट का उपयोग करके सटीक धातु शीट बेंडिंग के लिए विशेष उपकरण हैं। इसकी सादगी के बावजूद, कोण सटीकता, दोहराव और सामग्री अखंडता को बनाए रखना चुनौतीपूर्ण है। उन्हें मुख्य रूप से ड्राइव और नियंत्रण प्रकार द्वारा निम्नानुसार वर्गीकृत किया जाता है:

- मैकेनिकल प्रेस ब्रेक: झुकने वाले स्ट्रोक करने के लिए फ्लाईव्हील-चालित रैम और यांत्रिक ट्रांसमिशन का उपयोग करता है।

लाभ एवं विशेषताएं:

उच्च गति, उच्च चक्र-दर अनुप्रयोगों के लिए उपयुक्त; मजबूत यांत्रिक कठोरता अच्छी पुनरावृत्ति सुनिश्चित करती है; वायु झुकाव या ठीक नियंत्रण कार्यों के लिए आदर्श नहीं; आधुनिक मशीनों की तुलना में कम सुरक्षा और लचीलापन। - वायवीय प्रेस ब्रेकपिस्टन को चलाने के लिए संपीड़ित वायु का उपयोग करता है, जिससे नीचे की ओर बल उत्पन्न होता है, जो पतली शीटों और छोटे भागों के लिए उपयुक्त है।

लाभ एवं विशेषताएं:

संचालन में आसान और लागत प्रभावी; कम टन भार, छोटे बैच उत्पादन के लिए सर्वोत्तम; सीमित स्थान या कम बिजली आवश्यकताओं के लिए उपयुक्त। - हाइड्रोलिक प्रेस ब्रेक: रैम को चलाने के लिए हाइड्रोलिक प्रणाली का उपयोग किया जाता है, जिससे उच्चतर एवं अधिक स्थिर झुकाव बल मिलता है।

लाभ एवं विशेषताएं:

सटीक रूप से नियंत्रण योग्य दबाव और स्ट्रोक; मोटी या उच्च शक्ति वाली धातुओं के लिए उपयुक्त; जटिल झुकने वाले कार्यों के लिए सीएनसी के साथ एकीकृत किया जा सकता है; उच्च परिशुद्धता अनुप्रयोगों में व्यापक रूप से उपयोग किया जाता है। - सीएनसी प्रेस ब्रेक: सबसे उन्नत झुकने वाली मशीन, हाइड्रोलिक, सर्वो, विद्युत और कंप्यूटर प्रौद्योगिकियों का संयोजन।

लाभ एवं विशेषताएं:

प्रोग्राम-नियंत्रित बहु-बेंड अनुक्रमों के साथ अत्यधिक स्वचालित; सुसंगत परिणामों के लिए कोण क्षतिपूर्ति और स्प्रिंगबैक सुधार की सुविधा; कई उत्पाद प्रकारों और छोटे बैचों के साथ लचीले विनिर्माण के लिए आदर्श।

10.0सीएनसी शीट मेटल बेंडिंग के लाभ

सभी शीट धातु निर्माण तकनीकों में, सीएनसी झुकने इसे अक्सर कम करके आंका जाता है, फिर भी यह कई महत्वपूर्ण लाभ प्रदान करता है:

- समर्पित डाइज़ की कोई आवश्यकता नहीं: स्टैम्पिंग प्रक्रियाओं के विपरीत, सीएनसी बेंडिंग में विशेष टूलिंग की आवश्यकता नहीं होती है, जिससे मोल्ड विकास और रखरखाव की लागत कम हो जाती है।

- कम समय सीमा: त्वरित ऑर्डर पूर्ति के लिए आदर्श, डिजाइन से लेकर तैयार उत्पाद तक के समय को काफी कम कर देता है।

- उच्च पुनरावृत्ति और सटीकता: सीएनसी उपकरण झुकने वाले कोणों और आयामों पर लगातार नियंत्रण सक्षम बनाता है, जिससे सभी बैचों में एक समान गुणवत्ता सुनिश्चित होती है।

- मजबूत स्वचालन क्षमता: उत्पादकता बढ़ाने के लिए इसे आसानी से स्वचालित लोडिंग/अनलोडिंग प्रणालियों और रोबोटिक बेंडिंग सेलों के साथ एकीकृत किया जा सकता है।

11.0शीट मेटल बेंडिंग और अन्य विनिर्माण प्रक्रियाओं की तुलना

| प्रक्रिया | सर्वोत्तम अनुप्रयोग परिदृश्य | विशिष्ट सटीकता (सहिष्णुता) | लागू सामग्री मोटाई (मिमी) | कस्टम टूलिंग की आवश्यकता है? | न्यूनतम ऑर्डर मात्रा | लीड टाइम (CAD से प्रथम भाग तक) |

| लेजर कटिंग | जटिल ज्यामिति, छोटे से मध्यम बैच आकार, सभी पैमाने | ±0.10 मिमी | 0.5 – 20.0 | नहीं | 1 – 10,000 पीस | 1 घंटे से कम |

| सीएनसी झुकने | कई समकोण या मोड़ वाले भाग, मध्यम से बड़े | ±0.18 मिमी | 0.5 – 20.0 | नहीं | 1 – 10,000 पीस | 1 घंटे से कम |

| सीएनसी पंचिंग | कई छेद वाले भाग, उभारदार भाग, मध्यम से बड़े भाग | ±0.12 मिमी | 0.5 – 4.0* | नहीं (विशेष डाइज़ को छोड़कर) | 1 – 10,000 पीस | 1 घंटे से कम |

| मुद्रांकन | मानक ज्यामिति, उच्च परिशुद्धता, बड़े बैच उत्पादन | ±0.05 – ±0.10 मिमी | 0.5 – 4.0* | हाँ (लागत $250 से >$100,000 तक) | ≥ 5,000 पीसी | 25 – 40 दिन |

| कर्तन | सरल आकार, रैखिक कटौती, कम परिशुद्धता पतली शीट धातु | ±0.50 मिमी | 0.5 – 4.0* | नहीं | 1 – 10,000 पीस | 1 घंटे से कम |

*नोट: * से चिह्नित मोटाई की सीमा सामग्री के प्रकार और उपकरण की क्षमता के आधार पर भिन्न हो सकती है।

12.0शीट मेटल बेंडिंग के लिए उपयुक्त विनिर्माण परिदृश्य

शीट मेटल बेंडिंग एक लचीली और कुशल धातु निर्माण प्रक्रिया है जिसका व्यापक रूप से विभिन्न औद्योगिक विनिर्माण क्षेत्रों में उपयोग किया जाता है। यह मध्यम और पतली गेज धातु शीट के सटीक प्रसंस्करण के लिए विशेष रूप से उपयुक्त है। स्वचालन और सीएनसी प्रौद्योगिकी की उन्नति के साथ, इसकी अनुप्रयोग सीमा और लागत-प्रभावशीलता का विस्तार जारी है।

लागू सामग्री और मोटाई की विस्तृत रेंज

शीट मेटल बेंडिंग को विभिन्न प्रकार की धातुओं पर लागू किया जा सकता है, जिनमें शामिल हैं:

सामान्य धातुएँ: कार्बन स्टील, स्टेनलेस स्टील, एल्यूमीनियम;

विशेष धातुएँ: तांबा, पीतल, टाइटेनियम, निकल मिश्र धातु, आदि।

यद्यपि "शीट मेटल" शब्द का प्रयोग सामान्यतः 3 मिमी से अधिक पतली धातु शीट के लिए किया जाता है, आधुनिक बेंडिंग उपकरण 20 मिमी तक की मोटाई वाली सामग्री को संसाधित कर सकते हैं, विशेष रूप से औद्योगिक भागों के लिए जिनमें बड़ी त्रिज्या और उच्च संरचनात्मक शक्ति की आवश्यकता होती है।

विभिन्न उद्योगों में अनुप्रयोग

शीट मेटल बेंडिंग निम्नलिखित क्षेत्रों में महत्वपूर्ण भूमिका निभाता है:

- ऑटोमोटिव और परिवहन: बॉडी पैनल, चेसिस ब्रैकेट, डैशबोर्ड;

- घरेलू उपकरण: रेफ्रिजरेटर, वाशिंग मशीन, एयर कंडीशनर हाउसिंग;

- कार्यालय एवं घरेलू उपकरण: फाइलिंग कैबिनेट, धातु डेस्क और कुर्सियां, प्रकाश ब्रैकेट;

- औद्योगिक उपकरण: विद्युत नियंत्रण बक्से, अलमारियाँ, कन्वेयर फ्रेम;

- निर्माण: डक्ट प्रणालियाँ, हैण्डरेल्स, धातु की बाड़ें।

लागत में कमी और दक्षता में सुधार

आधुनिक सीएनसी प्रेस ब्रेक लेजर कटिंग मशीनों के साथ मिलकर एक ही धातु शीट को काटकर और मोड़कर जटिल आकृतियां तैयार की जा सकती हैं, जिससे अक्सर अतिरिक्त फास्टनरों या वेल्डिंग की आवश्यकता समाप्त हो जाती है:

- सामग्री की बर्बादी कम हो जाती है;

- संयोजन प्रक्रियाओं को सरल बनाता है;

- डिलीवरी का समय कम करता है;

- श्रम लागत कम हो जाती है.

13.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

धातु की चादरों को मोड़ने के मूल नियम क्या हैं?

झुकने वाले कोण की सहनशीलता को ±1° के भीतर नियंत्रित किया जाना चाहिए।

थ्रेडेड छेदों या स्लॉटों और बेंड लाइन के बीच एक सुरक्षित दूरी बनाए रखें (आमतौर पर शीट की मोटाई और बेंड त्रिज्या के 2.5 गुना से कम नहीं)।

जब भी संभव हो, सभी मोड़ों के लिए एकसमान झुकने वाली त्रिज्या का उपयोग करें।

संरचनात्मक कठोरता को बढ़ाने के लिए फ्लैंज की लंबाई शीट की मोटाई से कम से कम 4 गुना होने की सिफारिश की जाती है।

हल्की धातु की चादरों को कैसे मोड़ें?

- मैनुअल झुकने: पतली शीटों पर छोटे कोण वाले मोड़ बनाने के लिए प्लायर्स या हथौड़ों जैसे सरल उपकरणों का उपयोग करें, जो प्रोटोटाइप या छोटे बैचों के लिए उपयुक्त हैं।

- क्लैंप झुकाव: धातु को एक वाइज़ में सुरक्षित करें और उसे मोड़ने के लिए धीरे-धीरे यांत्रिक बल लगाएं।

- परिशुद्ध झुकाव: झुकने के कोण को सटीक रूप से नियंत्रित करने के लिए प्रेस ब्रेक या रोलिंग मशीन जैसे झुकने वाले उपकरणों का उपयोग करें।

शीट धातु झुकाव के लिए मानक अनुक्रम क्या है?

आम तौर पर पहले छोटे किनारों को मोड़ने की सलाह दी जाती है, उसके बाद लंबे किनारों को, खास तौर पर पूरी तरह से बंद चार-तरफा भागों या बाद में वेल्ड किए जाने वाले भागों के लिए। इससे हस्तक्षेप कम करने और असेंबली दक्षता में सुधार करने में मदद मिलती है।

कौन सी धातु सामग्री झुकने के लिए उपयुक्त हैं?

- हल्का स्टील (निम्न कार्बन स्टील): सबसे आम, बनाने में आसान, कम लागत।

- कोल्ड रोल्ड स्टील (सीआरएस): चिकनी सतह, परिशुद्धता भागों के लिए उपयुक्त।

- हॉट रोल्ड स्टील (एचआरएस): मोटी प्लेटों के लिए उपयुक्त, लागत प्रभावी।

- एनील्ड मिश्र धातु इस्पात: अच्छी मजबूती, मध्यम जटिल मोड़ों के लिए उपयुक्त।

- एल्युमिनियम मिश्र धातु (जैसे, 5052, 6061): हल्के वजन के, लेकिन स्प्रिंगबैक और क्रैकिंग के जोखिम पर विचार करने की आवश्यकता है।

14.0शीट मेटल बेंडिंग प्रक्रिया गाइड पीडीएफ

संदर्भ:

fractory.com/शीट-मेटल-बेंडिंग/

salamanderfabs.com/latest-news/what-is-sheet-metal-bending/

www.komaspec.com/about-us/blog/guide-to-sheet-metal-bending/