- 1.0धातु निर्माण में कतरनी क्या है?

- 2.0कतरनी संचालन और उपकरण यांत्रिकी

- 3.0छिद्रण बनाम कतरनी: धातु काटने में मुख्य अंतर

- 4.0शीट मेटल कटिंग में सामान्य प्रकार की कतरनी तकनीकें

- 5.0कतरनी मशीनें: प्रकार और काटने के सिद्धांत

- 6.0कतरनी मशीन के प्रदर्शन को कैसे अनुकूलित करें

- 7.0केस स्टडीज़: कतरनी प्रक्रियाओं के नवीन अनुप्रयोग

- 8.0निष्कर्ष और सिफारिशें

- 9.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

1.0धातु निर्माण में कतरनी क्या है?

कतरनी एक यांत्रिक काटने की प्रक्रिया है जिसका उपयोग सामग्रियों—विशेषकर शीट धातु—को बिना चिप्स बनाए, जलाए या पिघलाए अलग करने के लिए किया जाता है। इस तकनीक का व्यापक रूप से उपयोग एक प्रारंभिक ऑपरेशन अंतिम उत्पादों में सटीकता और स्थिरता बनाए रखने की इसकी क्षमता के कारण डाउनस्ट्रीम विनिर्माण के लिए।

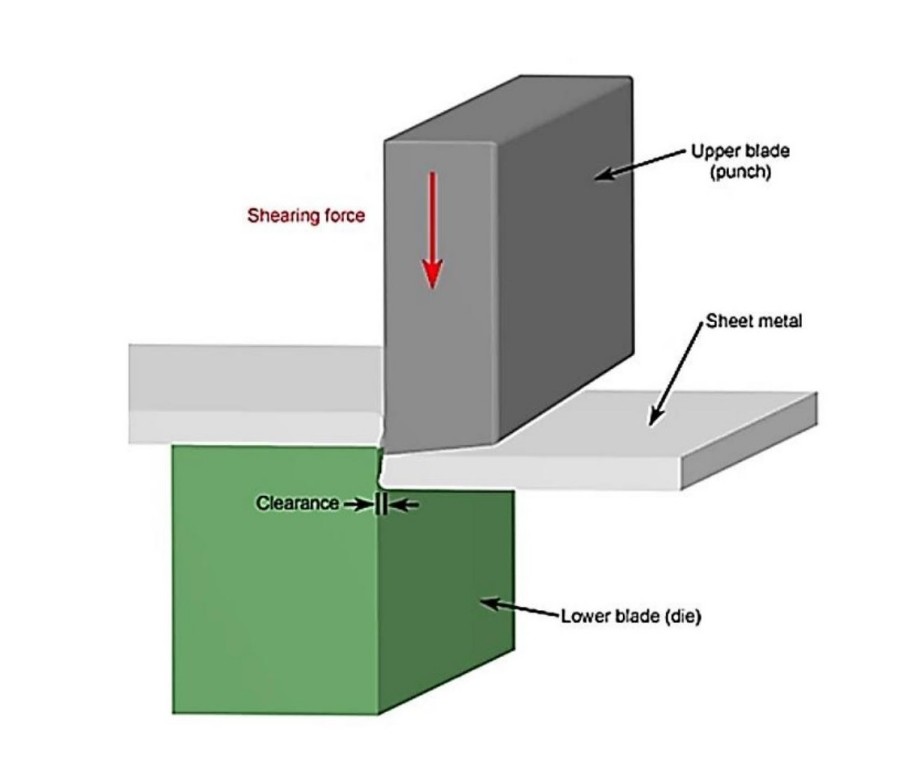

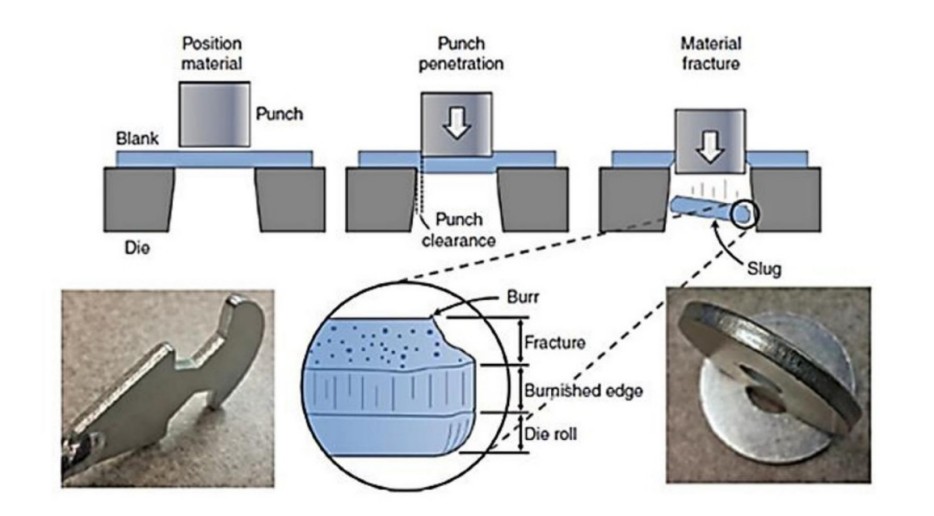

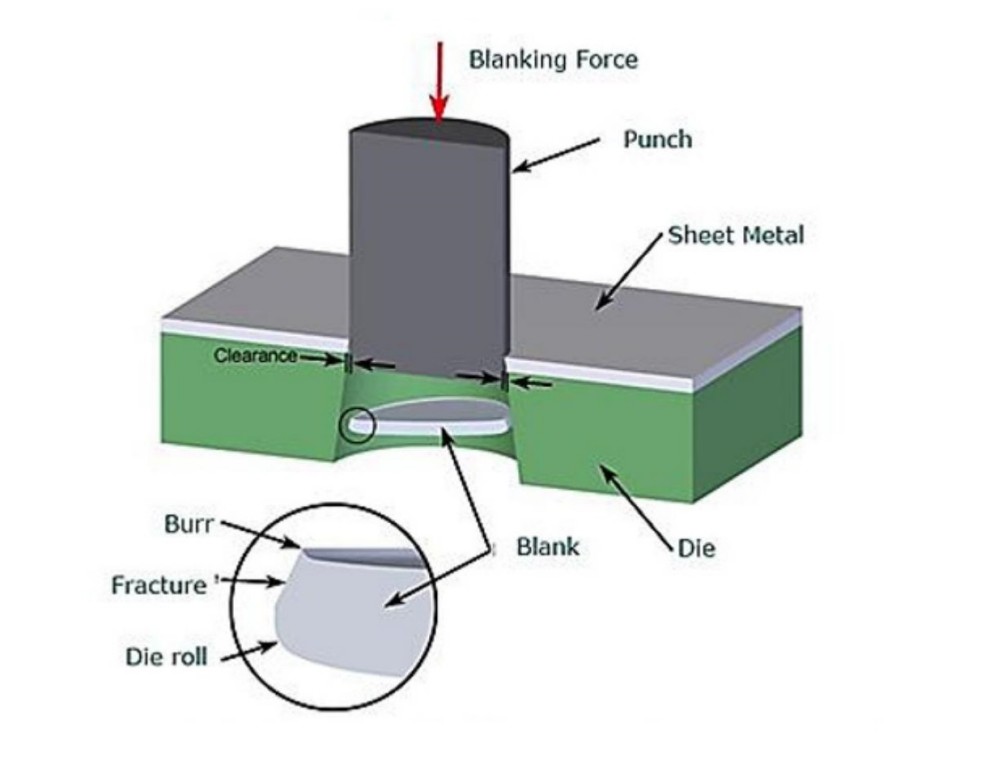

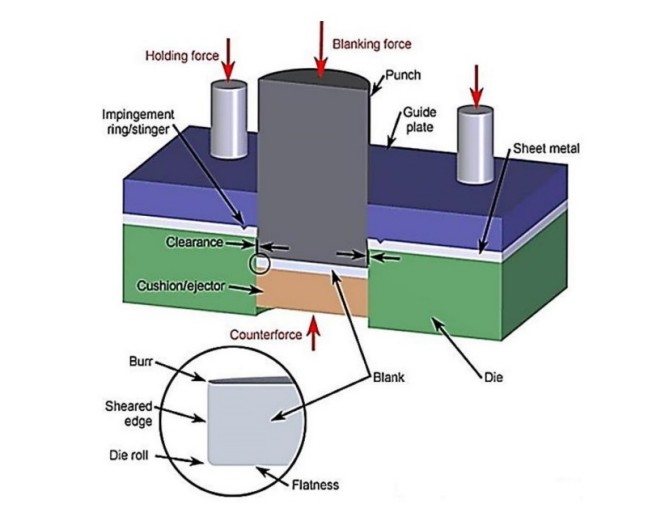

कतरनी को इस नाम से भी जाना जाता है शीट धातु काटनाजब अपरूपण बल पदार्थ की अंतिम अपरूपण शक्ति से अधिक हो जाता है, तो पदार्थ उस स्थान पर टूटकर अलग हो जाता है जहाँ पर अपरूपण किया गया था। अपरूपण प्रक्रिया में दो मुख्य उपकरणों का उपयोग होता है: एक पंच और एक डाई (या ऊपरी और निचले ब्लेड), जो क्रमशः शीट के ऊपर और नीचे स्थित होते हैं (चित्र 1)।

ऊपरी और निचले ब्लेडों के बीच की दूरी आमतौर पर शीट की मोटाई के 2% से 10% तक होती है, जो सामग्री के यांत्रिक गुणों, जैसे कि कतरनी शक्ति, पर निर्भर करती है। उचित निकासी कुशल कटाई सुनिश्चित करती है और साथ ही कटाई को बढ़ावा देती है। प्लास्टिक विकृत करना सामग्री को नुकसान पहुंचाए बिना।

2.0कतरनी संचालन और उपकरण यांत्रिकी

जब दो ब्लेड एक शीट को काटते हैं, तो इस ऑपरेशन को आम तौर पर कहा जाता है कर्तन। हालाँकि, जब ब्लेड को अलग कोण पर या अलग तरीके से कॉन्फ़िगर किया जाता है, तो इस तरह के ऑपरेशन ब्लैंकिंग, छेदना, नोचना, या ट्रिमिंग निष्पादित किए जाते हैं। उपकरण डिज़ाइन और सामग्री व्यवहार के दृष्टिकोण से, सभी को कतरनी-संबंधी प्रक्रियाएँ माना जाता है।

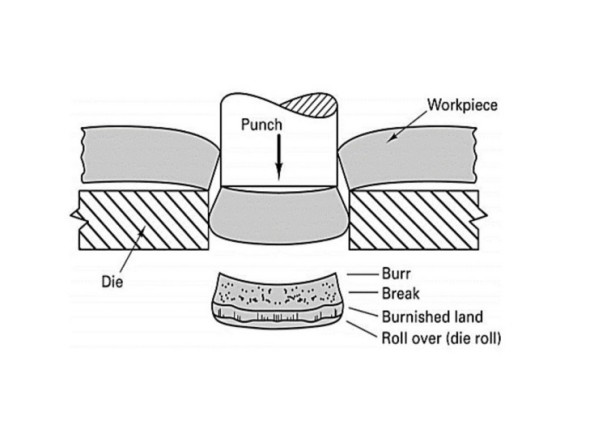

सामान्य कतरनी में, पंच धातु को डाई से होकर धकेलता है, जिससे एक संकीर्ण कतरनी क्षेत्र में स्थानीय विरूपण उत्पन्न होता है। शीट की मोटाई के 5%–10% का अंतर बनाए रखा जाता है। संपीड़न स्थितियों में किए जाने पर, यह फ्रैक्चर को कम करता है और चिकने किनारे का अंशपर्याप्त दबाव पर, सामग्री न्यूनतम सतह टूटने के साथ पूरी तरह से कट सकती है।

3.0छिद्रण बनाम कतरनी: धातु काटने में मुख्य अंतर

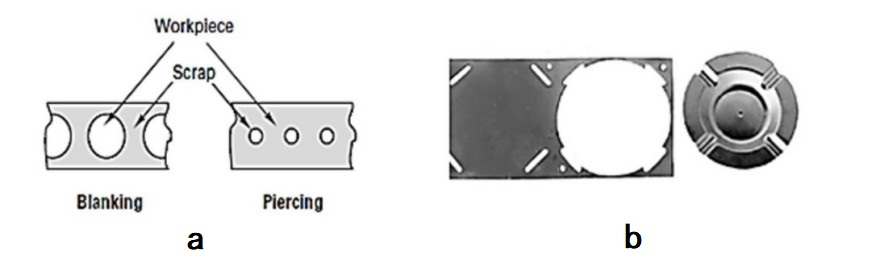

यद्यपि प्रायः इनका प्रयोग एक दूसरे के स्थान पर किया जाता है, छिद्रण और कतरनी अलग-अलग प्रक्रियाएँ हैं। कतरनी का अर्थ है किसी पदार्थ को सीधे या घुमावदार पथ पर विभाजित करने के लिए प्रतिसंतुलित बल लगाना। दूसरी ओर, छिद्रण में बंद आकृतियाँ सामग्री को हटाकर, पेपर होल पंच का उपयोग करने के समान

प्रमुख अंतरों में शामिल हैं:

- कर्तन सामग्री को अलग करने के लिए विपरीत रैखिक ब्लेड का उपयोग करता है।

- छिद्रण बंद आकृतियाँ बनाता है, जैसे, गोलाकार छिद्र।

- काटने के किनारे सीधे अंतिम भाग के आकार को प्रभावित करते हैं।

4.0शीट मेटल कटिंग में सामान्य प्रकार की कतरनी तकनीकें

कतरनी संचालन के कई प्रकार मौजूद हैं, जिनमें से प्रत्येक विशिष्ट कार्यों के लिए उपयुक्त है:

- सरल कतरनी

- छिद्रण

- स्लिटिंग

- रिक्त

- निशाना साधना

- काट दिया

- निबलिंग

- हजामत बनाने का काम

- ट्रिमिंग

- डिंकिंग

- लैंसिंग

- फाइन ब्लैंकिंग

4.1स्लिटिंग: कॉइल-टू-स्ट्रिप धातु काटना

स्लिटिंग द्वारा शीट मेटल कॉइल को संकरी पट्टियों में काटा जाता है गोलाकार कतरनी ब्लेडयह प्रक्रिया निरंतर, तेज और किफायती है, तथा अन्य काटने के तरीकों की तुलना में सटीक परिणाम देती है।

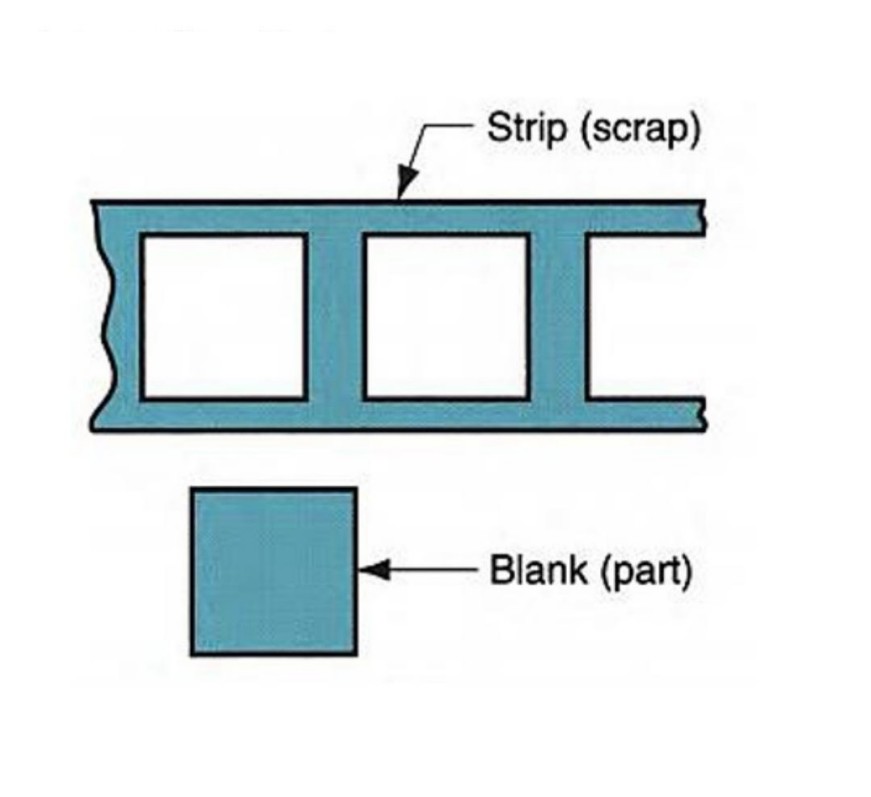

4.2ब्लैंकिंग: एक-चरणीय आकार निष्कर्षण

ब्लैंकिंग में शीट धातु को पंच से काटकर वांछित आकार (ब्लैंक) निकाला जाता है, तथा उसे आसपास के स्टॉक से अलग किया जाता है।

एक हाइड्रोलिक प्रेस ब्लैंकिंग डाई को उच्च गति पर चलाता है - 1000 स्ट्रोक/मिनट- स्वच्छ कतरनी को सक्षम करने के लिए 10-20% निकासी के साथ।

4.3फाइन ब्लैंकिंग: उच्च परिशुद्धता कटिंग

फाइन ब्लैंकिंग के उपयोग तीन नियंत्रित बल बेहतरीन समतलता, न्यूनतम गड़गड़ाहट, और ±0.0003 के करीब आयामी सहनशीलता प्राप्त करने के लिए। यह सेटअप पारंपरिक ब्लैंकिंग के समान है, लेकिन इसमें उच्च गुणवत्ता वाले परिणामों के लिए अतिरिक्त नियंत्रण शामिल है।

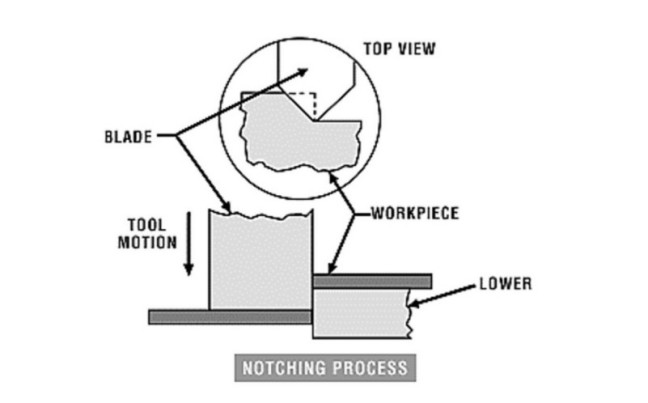

4.4नोचिंग: किनारे से स्क्रैप हटाना

नॉचिंग से वर्कपीस के किनारे से स्क्रैप सामग्री हटाई जाती है। यह आमतौर पर एक मैनुअल, कम-मात्रा वाली प्रक्रिया अनुकूलित आकार या कोण के लिए आदर्श।

लाभ:

- समायोज्य कोण कटौती

- अद्वितीय ज्यामिति में सक्षम जो मानक कतरनी में संभव नहीं है

5.0कतरनी मशीनें: प्रकार और काटने के सिद्धांत

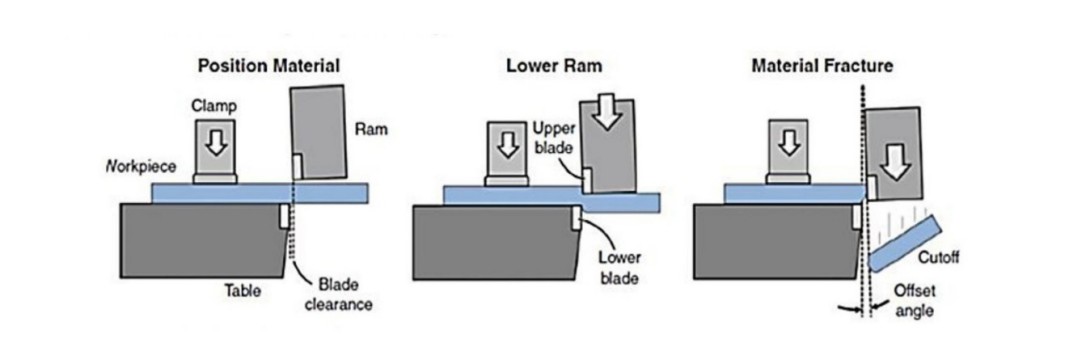

कतरनी मशीनें धातुओं को काटती हैं कैंची जैसा गति या सीधे ब्लेड की क्रिया। छोटी मशीनें कोणीय गति का उपयोग कर सकती हैं, जबकि बड़ी मशीनें रेक कोण और निकासी प्रदर्शन को अनुकूलित करने के लिए.

5.1कतरनी मशीनों के सामान्य प्रकार:

- वायवीय कैंची– वायु सिलेंडरों द्वारा संचालित

- हाइड्रोमैकेनिकल कैंची– हाइड्रोलिक मोटर्स द्वारा संचालित

- सर्वो-चालित कैंची– सर्वो मोटर्स से सीधे जुड़ा हुआ

- हाइड्रोलिक कैंची- बहुत उच्च काटने बल प्रदान करें

- इलेक्ट्रिक कैंची - सीधे विद्युत मोटरों द्वारा संचालित (आमतौर पर यांत्रिक या हाइड्रोलिक ट्रांसमिशन के साथ संयुक्त)

- मैनुअल कैंची- लीवर आवर्धन के माध्यम से हाथ से संचालित

6.0कतरनी मशीन के प्रदर्शन को कैसे अनुकूलित करें

कतरनी प्रक्रिया श्रमसाध्य है और उत्पादकता को अधिकतम करने के लिए सटीक नियंत्रण की आवश्यकता होती है। प्रमुख कारकों में शामिल हैं:

- सुनिश्चित करें कि ब्लेड बिल्कुल सीधे हों

- सामग्री की मोटाई के अनुसार क्लीयरेंस सेट करें

- उचित बैक-गेज सेटिंग्स की पुष्टि करें

- काटने के दौरान शीट को स्थिर रखें

- नियमित रखरखाव करें (सफाई, घटक प्रतिस्थापन)

कतरनी इसके लिए आदर्श है कांस्य, पीतल, एल्यूमीनियम और कम कार्बन स्टील, न्यूनतम कर्फ़ और सहनशीलता उत्पन्न करता है। हालाँकि, यह इसके लिए अनुपयुक्त है कठोर, भंगुर पदार्थ टंगस्टन की तरह और 3.2 मिमी से कम लंबाई वाले भागों के लिए।

7.0केस स्टडीज़: कतरनी प्रक्रियाओं के नवीन अनुप्रयोग

7.1केस 1: C2S2 - निरंतर सीमित पट्टी कतरनी

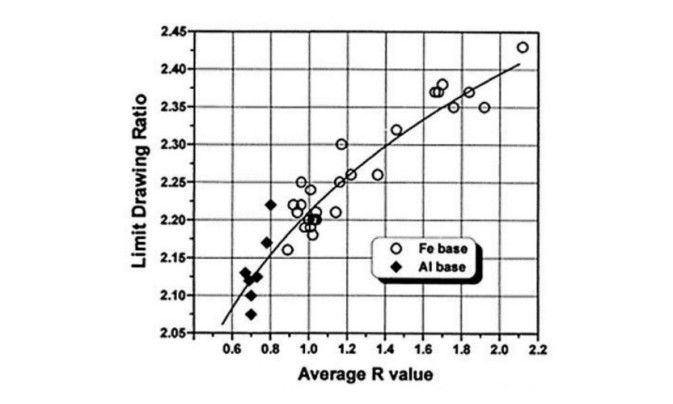

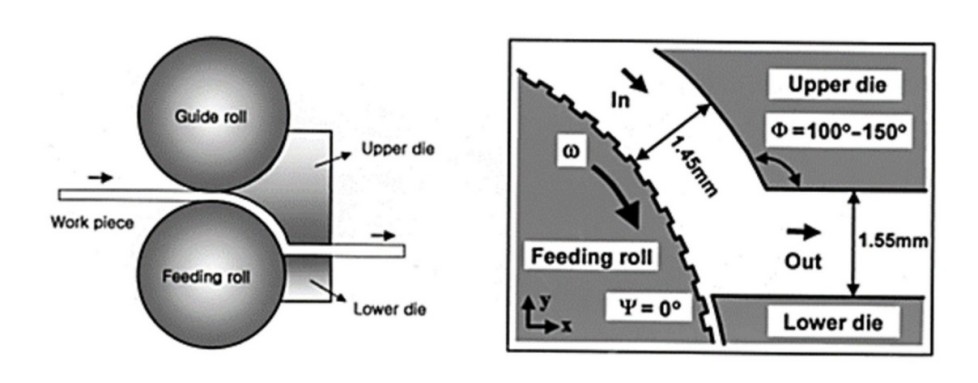

हल्के वाहन बनाने के लिए, एल्यूमीनियम (Al) शीटें भारी Fe-आधारित शीटों की जगह ले रही हैं। समान चैनल कोणीय दबाव (ECAP)इंजीनियर धातु के आर-मान को बढ़ाने के लिए कतरनी तनाव को प्रेरित करते हैं, जिससे आकार देने की क्षमता में सुधार होता है।

C2S2 प्रणाली, सुसंगत कतरनी विरूपण उत्पन्न करने के लिए दोहरे रोल का उपयोग करती है - जो हाइड्रोलिक प्रेस की तुलना में अधिक कुशल है - और संचालन के दौरान सतह दोषों का पता लगा सकती है।

7.2केस 2: कॉपर-जिंक जिपर घटकों के लिए कतरनी

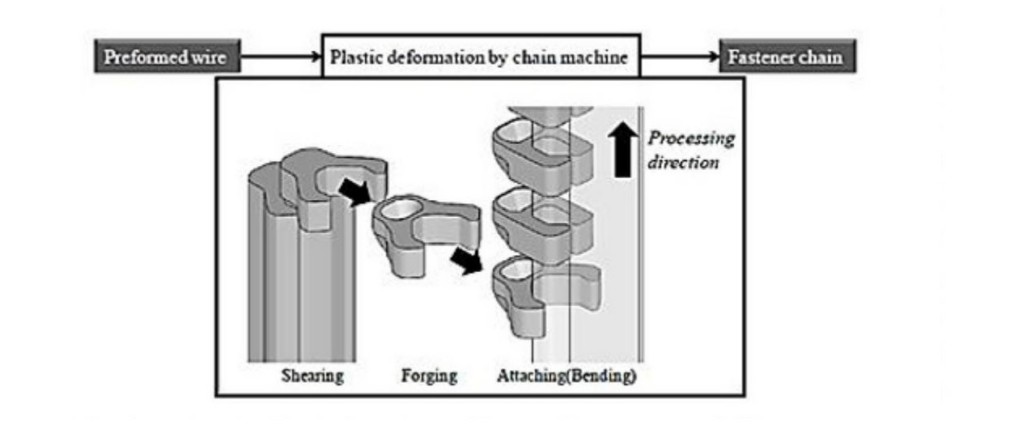

परिधानों और सहायक उपकरणों में प्रयुक्त, Y-आकार का तांबे का मिश्र धातु तार इसे टुकड़ों में काटा जाता है, गढ़ा जाता है, और ज़िपर के दांत बनाने के लिए मोड़ा जाता है। जैसे-जैसे डिज़ाइन अधिक जटिल होते जाते हैं, आकार देने में सटीकता प्राप्त करने के लिए कई पुनरावृत्तियों की आवश्यकता होती है।

7.3केस 3: मैग्नीशियम मिश्र धातु ZK60 ट्यूबिंग के लिए आकार

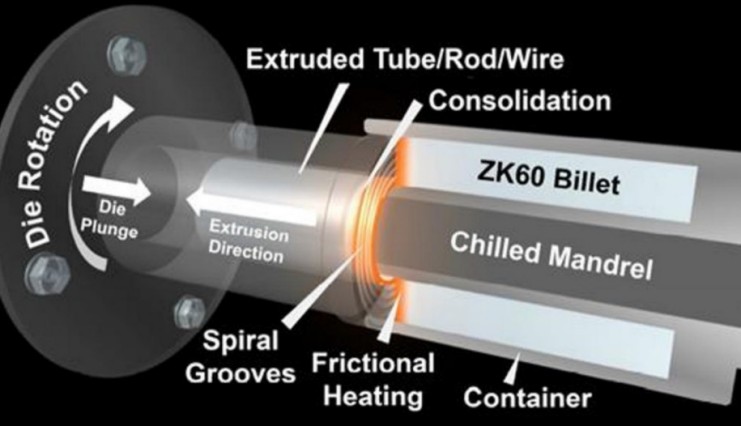

मैग्नीशियम मिश्रधातु, विशेष रूप से गैर-दुर्लभ-पृथ्वी Mg, वजन कम करने के लाभ प्रदान करते हैं। कतरनी सहायता प्राप्त प्रसंस्करण और एक्सट्रूज़न (SHAPE) सूक्ष्म संरचनाओं को परिष्कृत करके और दूसरे चरण की कमजोरियों को दूर करके यांत्रिक गुणों में सुधार करता है।

8.0निष्कर्ष और सिफारिशें

यह अध्ययन प्रमुख बिंदुओं पर प्रकाश डालता है कतरनी संचालन, मशीनें और उन्नत अनुप्रयोगकतरनी प्रक्रिया नरम से मध्यम धातुओं के लिए अत्यधिक प्रभावी है और बड़े पैमाने पर उत्पादन के लिए लागत-कुशल, लेकिन उच्च कठोरता या सटीक सतह परिष्करण अनुप्रयोगों के लिए आदर्श नहीं है।

सिफारिश: 3.2 मिमी से कम लंबाई या उच्च शक्ति, भंगुर धातुओं के लिए कतरनी से बचें।

भविष्य के दिशानिर्देश: SHAPE और C2S2 जैसी तकनीकें कतरनी विरूपण के माध्यम से सामग्री के गुणों में सुधार लाने में आशाजनक हैं।

9.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

प्रश्न 1: कतरनी और छिद्रण के बीच क्या अंतर है?

ए: कतरनी में कैंची की तरह, विपरीत ब्लेडों का उपयोग करके, सामग्री को सीधे या घुमावदार रास्ते पर काटा जाता है। दूसरी ओर, छिद्रण में सामग्री को पूरी तरह से बंद आकार में काटा जाता है, जैसे पंच से छेद करना। दोनों में समान औजारों का उपयोग किया जाता है, लेकिन आकार और सामग्री हटाने के उद्देश्य में अंतर होता है।

प्रश्न 2: कतरनी प्रक्रिया के लिए कौन सी सामग्री सबसे उपयुक्त है?

ए: कतरनी तन्य, नरम से मध्यम शक्ति वाली धातुओं जैसे एल्युमीनियम, कम कार्बन स्टील, पीतल और कांसे पर सबसे अच्छा काम करती है। सिफारिश नहीं की गई टंगस्टन जैसी कठोर या भंगुर सामग्री के लिए उपकरण के घिसने और असामान्य विरूपण के जोखिम के कारण।

प्रश्न 3:फाइन ब्लैंकिंग क्या है और यह नियमित ब्लैंकिंग से किस प्रकार भिन्न है?

ए: फाइन ब्लैंकिंग, ब्लैंकिंग का एक उच्च परिशुद्धता वाला संस्करण है जिसमें तीन लागू बल चिकने किनारे, सख्त सहनशीलता (लगभग ±0.0003″), और न्यूनतम गड़गड़ाहट पैदा करने के लिए। इसका उपयोग आमतौर पर सटीक ऑटोमोटिव और इलेक्ट्रॉनिक घटकों के लिए किया जाता है।

प्रश्न 4: क्लीयरेंस कतरनी ऑपरेशन को कैसे प्रभावित करता है?

ए: क्लीयरेंस ऊपरी और निचले ब्लेड (पंच और डाई) के बीच के गैप को कहते हैं। यह आमतौर पर 2% से 10% सामग्री की मोटाई के अनुसार। उचित क्लीयरेंस साफ़ कट सुनिश्चित करता है, फटने या अत्यधिक गड़गड़ाहट को रोकता है, और उपकरण के घिसाव को कम करता है।

प्रश्न 5: क्या उच्च मात्रा उत्पादन के लिए कतरनी का उपयोग किया जा सकता है?

ए: हाँ। कतरनी इसके लिए उपयुक्त है बड़े पैमाने पर उत्पादन, विशेष रूप से शीट धातु प्रसंस्करण में। हाइड्रोलिक और सर्वो-चालित कतरनी मशीनें अधिकतम दर तक प्राप्त कर सकती हैं प्रति मिनट 1000 स्ट्रोक, जिससे यह निरंतर संचालन के लिए अत्यधिक कुशल बन जाता है।