- 1.0बुनियादी समझ: सेल्फ-टैपिंग स्क्रू क्या है?

- 2.0कार्य सिद्धांत: स्व-टैपिंग स्क्रू कैसे "धागे बनाते हैं"?

- 3.0मुख्य डिज़ाइन विशेषताएँ: स्व-टैपिंग प्रदर्शन का निर्धारण क्या करता है

- 4.0चयन गाइड: सामग्री के लिए स्क्रू प्रकार का मिलान

- 5.0विनिर्माण प्रक्रिया: स्व-टैपिंग स्क्रू कैसे बनाए जाते हैं?

- 6.0व्यावहारिक मार्गदर्शिका: सामान्य गलतियों से बचने के लिए 3 महत्वपूर्ण सुझाव

- 7.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

क्या आपने कभी फर्नीचर संयोजन, दीवार स्थापना, या उपकरण मरम्मत के दौरान खुद को निराश पाया है, क्योंकि आपको पेंच लगाने से पहले छेद करना पड़ता था या धागे काटने पड़ते थे?

अगर ऐसा है, तो संभावना है कि आपने सेल्फ-टैपिंग स्क्रू की सुविधा का पूरा लाभ नहीं उठाया है। ये फास्टनर, जो गाड़ते समय "अपने धागे खुद टैप" करने के लिए डिज़ाइन किए गए हैं, निर्माण, विनिर्माण और सामान्य संयोजन में आवश्यक हो गए हैं।

1.0बुनियादी समझ: सेल्फ-टैपिंग स्क्रू क्या है?

सरल शब्दों में, स्व-टैपिंग पेंच यह एक प्रकार का फास्टनर है जो सामग्री में अपने आंतरिक धागे बना सकता है, क्योंकि इसे चलाया जाता है, जिससे टैप के साथ प्री-थ्रेडिंग की आवश्यकता समाप्त हो जाती है।

इसका मुख्य लाभ यह है कि चरणों को कम करनापारंपरिक स्क्रू में छेद करना, धागे पर टैप करना और फिर स्क्रू लगाना ज़रूरी होता है। सेल्फ़-टैपिंग स्क्रू में टैपिंग की ज़रूरत नहीं होती, और कुछ प्रकारों में तो पहले से ड्रिलिंग भी नहीं करनी पड़ती, जिससे इंस्टॉलेशन का समय काफ़ी कम हो जाता है—खासकर फ़र्नीचर निर्माण और उपकरण असेंबली जैसे बड़े पैमाने के कामों में यह काफ़ी उपयोगी होता है।

इस्तेमाल की जाने वाली सामग्रियाँ विविध हैं: धातु, लकड़ी, प्लास्टिक, ड्राईवॉल, और भी बहुत कुछ। सही प्रकार के सेल्फ-टैपिंग स्क्रू ज़्यादातर आम बन्धन कार्यों को संभाल सकते हैं।

2.0कार्य सिद्धांत: स्व-टैपिंग स्क्रू कैसे "धागे बनाते हैं"?

स्व-टैपिंग प्रक्रिया स्क्रू की इस क्षमता पर निर्भर करती है कि वह काटना या विस्थापित आधार सामग्री के आधार पर दो मुख्य तंत्र हैं:

2.1कटिंग-प्रकार स्व-टैपिंग: धागे को टैप की तरह काटना

कठोर सामग्रियों (जैसे, स्टील शीट, कठोर प्लास्टिक) के लिए उपयुक्त।

इन स्क्रू के सिरे पर या सिर के नीचे कटिंग एज या चिप फ्लूट लगे होते हैं। चलाने पर, ये छोटे टैप की तरह काम करते हैं:

- किनारों को काटने से सामग्री हट जाती है।

- चिप बांसुरी मलबे को दूर ले जाती है।

- सब्सट्रेट में मिलान वाले आंतरिक धागे बनाये जाते हैं।

2.2फॉर्मिंग-प्रकार स्व-टैपिंग: धागे बनाने के लिए सामग्री को विस्थापित करना

नरम, लचीली सामग्री (जैसे, पीवीसी, एल्यूमीनियम, लकड़ी) के लिए उपयुक्त।

तेज काटने वाले किनारों के बजाय, वे व्यापक अंतराल और गोल शिखरों के साथ विशेष थ्रेड प्रोफाइल का उपयोग करते हैं:

- धागे प्रवेश करते समय सामग्री को विस्थापित कर देते हैं।

- विकृत सामग्री धागे के अंतराल को भर देती है, जिससे आंतरिक धागा बन जाता है।

- इससे कोई चिप्स उत्पन्न नहीं होती, जिससे नरम पदार्थों पर दबाव कम होता है और दरारें नहीं पड़तीं।

3.0मुख्य डिज़ाइन विशेषताएँ: स्व-टैपिंग प्रदर्शन का निर्धारण क्या करता है

सेल्फ-टैपिंग स्क्रू की प्रभावशीलता उसके डिज़ाइन पर निर्भर करती है। तीन महत्वपूर्ण क्षेत्र हैं: सिर, धागा, और टांग.

| अवयव | सामान्य डिज़ाइन | मुख्य कार्य | विशिष्ट अनुप्रयोग |

| सिर | आकार: पैन हेड, काउंटरसंक, गोल, हेक्स हेड ड्राइव प्रकार: फिलिप्स, स्लॉटेड, हेक्स सॉकेट, टॉर्क्स |

1. काउंटरसंक हेड फ्लश स्थापना की अनुमति देते हैं (उदाहरण के लिए, फर्नीचर पैनल)। 2. ड्राइव प्रकार उचित टॉर्क स्थानांतरण सुनिश्चित करता है और कैम-आउट को रोकता है (उदाहरण के लिए, हेक्स सॉकेट फिलिप्स की तुलना में स्ट्रिपिंग का बेहतर प्रतिरोध करता है)। |

ड्राईवॉल स्थापना (काउंटरसंक), उपकरण आवास (पैन हेड) |

| धागा | काटने का प्रकार: तेज किनारे + चिप फ्लूट्स गठन प्रकार: चौड़ी पिच + गोल शिखर टिप: पतला/नुकीला |

1. तेज किनारे काटने में सक्षम बनाते हैं, तथा चौड़ी पिच निर्माण में सहायक होती है। 2. पतले सिरे स्थिति में सुधार करते हैं और ड्राइविंग प्रतिरोध को कम करते हैं। |

धातुओं के लिए काटने का प्रकार, प्लास्टिक के लिए बनाने का प्रकार |

| टांग | पूरी तरह से थ्रेडेड (पूरी लंबाई) आंशिक रूप से थ्रेडेड (लंबाई का भाग) |

1. पूर्णतः थ्रेडेड: पतले सबस्ट्रेट्स या बहु-परत जोड़ों के लिए आदर्श। 2. आंशिक रूप से थ्रेडेड: मोटी सामग्री के लिए बेहतर, अत्यधिक दबाव के बिना मजबूत जोड़ सुनिश्चित करता है। |

पतला प्लाईवुड (पूरी तरह से थ्रेडेड), मोटे बोर्ड (आंशिक रूप से थ्रेडेड) |

4.0चयन गाइड: सामग्री के लिए स्क्रू प्रकार का मिलान

सेल्फ-टैपिंग स्क्रू हर जगह इस्तेमाल नहीं होते। सही प्रकार का चयन करना ज़रूरी है—गलत स्क्रू इस्तेमाल करने से थ्रेड खराब हो सकता है या सबस्ट्रेट को नुकसान पहुँच सकता है। आम प्रकार ये हैं:

4.1धातु स्व-टैपिंग स्क्रू (प्रकार ST)

- अनुप्रयोग: स्टील शीट, एल्युमीनियम पैनल ≤ 6 मिमी मोटे (जैसे, उपकरण आवास, धातु ब्रैकेट)।

- विशेषताएँ: कटिंग फ्लूट्स वाले तीखे धागे, अक्सर जंग प्रतिरोध के लिए जिंक या क्रोम-प्लेटेड। पायलट छेद की आवश्यकता होती है (छेद का व्यास स्क्रू के व्यास से छोटा होना चाहिए, उदाहरण के लिए, ST4.2 स्क्रू के लिए 2.9-3.3 मिमी छेद की आवश्यकता होती है)।

- सावधानी: मोटी धातु के लिए उपयुक्त नहीं है - स्क्रू टूटने का खतरा।

4.2लकड़ी के सेल्फ-टैपिंग स्क्रू (लकड़ी के प्रकार)

- अनुप्रयोग: ठोस लकड़ी, पार्टिकलबोर्ड, प्लाईवुड (जैसे, वार्डरोब, डेस्क)।

- विशेषताएँ: लकड़ी में मज़बूत पकड़ के लिए चौड़े, गहरे धागे। सतह के उभार से बचने के लिए आमतौर पर काउंटरसंक हेड। कुछ में बिना किसी पूर्व-ड्रिलिंग के सीधे सॉफ्टवुड में डालने के लिए तीखे सिरे होते हैं।

- सावधानी: दृढ़ लकड़ी को टूटने से बचाने के लिए उसमें पहले से छेद कर लें।

4.3प्लास्टिक सेल्फ-टैपिंग स्क्रू (प्लास्टिक प्रकार)

- अनुप्रयोग: ABS, PVC, नायलॉन घटक (जैसे, खिलौने, प्लास्टिक आवरण)।

- विशेषताएँ: तनाव कम करने के लिए गोल धागे, मध्यम पिच, और कभी-कभी तेज़ स्थापना के लिए दोहरे धागे। नियंत्रित टॉर्क महत्वपूर्ण है—सुरक्षित फिट के लिए बस पर्याप्त कसें।

- सावधानी: तेज धातु-प्रकार के स्क्रू का उपयोग न करें, जिससे प्लास्टिक टूट सकता है।

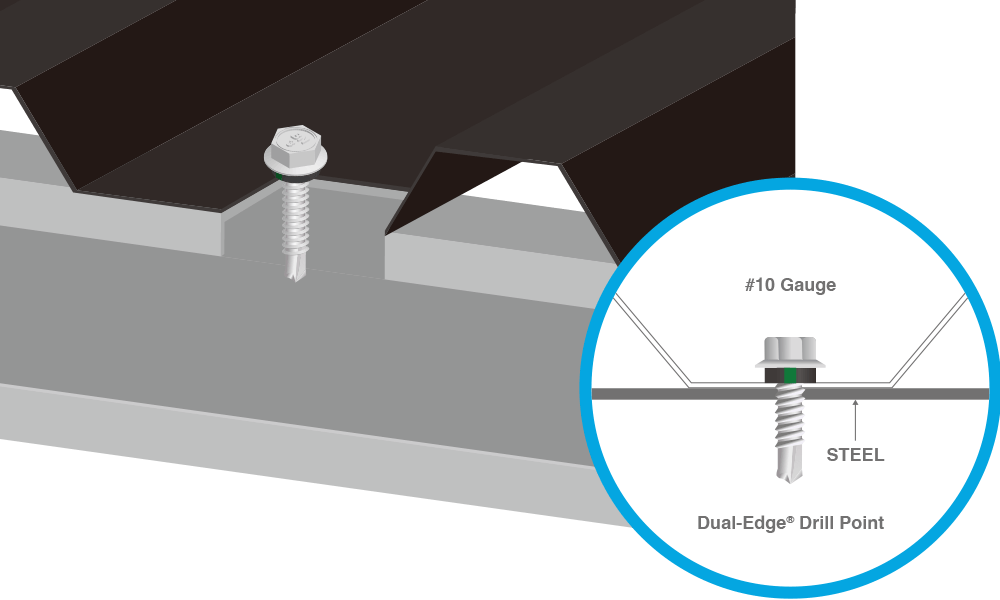

4.4विशेष प्रकार: स्व-ड्रिलिंग स्क्रू (टेक स्क्रू)

- विशेष क्यों: इसमें एक ड्रिल जैसी टिप लगी है जो एक ही चरण में छेद कर देती है और धागे को टैप कर देती है, जिससे अलग से ड्रिलिंग की आवश्यकता समाप्त हो जाती है।

- अनुप्रयोग: मोटी शीट धातु (जैसे, स्टील की छत, संरचनात्मक फ्रेम)।

- विशेषताएं: ड्रिल पॉइंट 1-5 तक संख्या वाले होते हैं, अधिक संख्या मोटे स्टील के लिए उपयुक्त होती है (उदाहरण के लिए, #5 1/2-इंच स्टील में ड्रिल करता है)।

- लाभ: अत्यंत कुशल, आउटडोर निर्माण और बड़े पैमाने पर स्थापना में व्यापक रूप से उपयोग किया जाता है।

5.0विनिर्माण प्रक्रिया: स्व-टैपिंग स्क्रू कैसे बनाए जाते हैं?

आकार में छोटे होने के बावजूद, सेल्फ-टैपिंग स्क्रू सटीक और उच्च दक्षता वाली प्रक्रियाओं से बनाए जाते हैं। सिद्धांत यह है नियंत्रित आकार देने के साथ ठंडा गठन, छह मुख्य चरणों में किया गया:

5.1कच्चे माल की तैयारी: सही स्टील का चयन

सामग्री का चयन:

- सामान्य उपयोग के लिए कम कार्बन स्टील (जैसे, 1018, 1022) - कम लागत।

- बाहरी या आर्द्र वातावरण के लिए स्टेनलेस स्टील (304, 316) - संक्षारण प्रतिरोध।

- उच्च शक्ति कनेक्शन के लिए मिश्र धातु इस्पात (जैसे, 410 स्टेनलेस) - चुंबकीय गुण।

पूर्व उपचार: व्यास और मजबूती के लिए तार का निरीक्षण → जंग हटाने के लिए पिकलिंग या सैंडब्लास्टिंग → एकसमान आकार देने के लिए आवश्यक व्यास तक तार खींचना और सीधा करना।

5.2कोल्ड हेडिंग: सिर और टांग का निर्माण

- प्रक्रिया: कमरे के तापमान पर तार को डाई का उपयोग करके आकार में दबाकर किया जाता है - कोई कटाई नहीं, 95% से अधिक सामग्री का उपयोग।

- चरण: तार को रिक्त स्थानों में काटना → पहला हेडिंग (शैंक प्रीफॉर्म) → अंतिम हेडिंग (हेड आकार और ड्राइव रिसेस)।

- सटीकता: ±0.02 मिमी के भीतर डाई सहिष्णुता सुसंगत स्क्रू हेड आयाम सुनिश्चित करती है।

5.3थ्रेड फॉर्मिंग: सेल्फ-टैपिंग प्रदर्शन को परिभाषित करना

-

रोलिंग (80% से अधिक स्क्रू में प्रयुक्त): एक पर धागा रोलिंग मशीनथ्रेड प्रोफाइल वाले दो डाई शैंक पर दबाव डालते हैं, जिससे सामग्री प्लास्टिक रूप से विकृत होकर थ्रेड बनाती है। इस प्रक्रिया से कोई चिप नहीं बनती, थ्रेड की मज़बूती 20-30% तक बढ़ जाती है, और यह अत्यधिक कुशल है—जो इसे बड़े पैमाने पर उत्पादन में फॉर्मिंग-प्रकार के स्क्रू के लिए आदर्श बनाता है।

-

कटिंग (उच्च परिशुद्धता अनुप्रयोगों में प्रयुक्त): थ्रेड्स को टैप्स का उपयोग करके काटा जाता है, जिससे चिप्स बनते हैं। हालाँकि इस विधि से उच्च सटीकता प्राप्त होती है, लेकिन इसकी सामग्री दक्षता कम होती है। इसका उपयोग अक्सर कटिंग-प्रकार के स्क्रू के लिए किया जाता है, जिसके बाद चिप फ्लूट्स की अतिरिक्त मशीनिंग की जाती है।

5.4टिप संरचना: सटीक प्रवेश सुनिश्चित करना

- मानक स्क्रू (लकड़ी/प्लास्टिक): 60°-90° टेपर में ग्राउंड किए जाते हैं।

- स्व-ड्रिलिंग स्क्रू: सर्पिल फ्लूट के साथ ड्रिल-पॉइंट ज्यामिति में धारदार।

- सटीकता: 0.05 मिमी से कम धागे के साथ टिप संकेन्द्रता ड्राइविंग के दौरान गलत संरेखण को रोकती है।

5.5सतह उपचार: संक्षारण प्रतिरोध और स्थायित्व

| इलाज | आवेदन | मुख्य लाभ |

| विद्युत galvanizing | घर के अंदर उपयोग (उपकरण, फर्नीचर) | कम लागत, चमकदार फिनिश |

| गर्म-डुबकी गैल्वनाइजिंग | बाहरी उपयोग (निर्माण, बाड़ लगाना) | मजबूत जंग प्रतिरोध, ≥500 घंटे नमक स्प्रे |

| डैक्रोमेट कोटिंग | ऑटोमोटिव चेसिस, उच्च-शक्ति जोड़ | कोई हाइड्रोजन भंगुरता नहीं, ≥1000 घंटे नमक स्प्रे |

| स्टेनलेस स्टील निष्क्रियता | खाद्य-ग्रेड, चिकित्सा उपकरण | 304 एसएस के संक्षारण प्रतिरोध को बढ़ाता है |

5.6निरीक्षण और पैकेजिंग: शिपमेंट से पहले गुणवत्ता नियंत्रण

- परीक्षण: थ्रेड गेज (गो/नो-गो मानक), तन्य शक्ति (कार्बन स्टील ≥400 एमपीए), टैपिंग परीक्षण (स्ट्रिपिंग या ब्रेक के बिना लक्ष्य सब्सट्रेट में ड्राइव करना चाहिए), और गड़गड़ाहट/दरार के लिए दृश्य जांच।

- पैकेजिंग: आकार के अनुसार क्रमबद्ध, परिवहन के दौरान जंग या विरूपण को रोकने के लिए जंग रोधी कागज और बबल रैप में पैक किया गया।

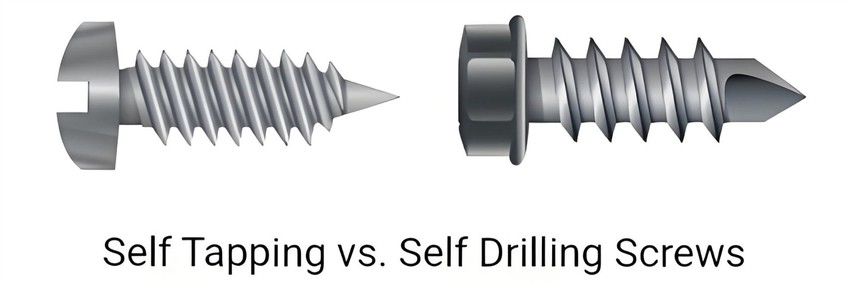

मुख्य अंतर: सेल्फ-टैपिंग बनाम सेल्फ-ड्रिलिंग स्क्रू

कई लोग भ्रमित हैं स्व-टैपिंग साथ आत्म ड्रिलिंग स्क्रू। दरअसल, सेल्फ-ड्रिलिंग स्क्रू, सेल्फ-टैपिंग स्क्रू का ही एक उपसमूह होते हैं। मुख्य अंतर यह है कि क्या स्क्रू अपना पायलट होल खुद ड्रिल कर सकता है।

| तुलना | स्व-टैपिंग स्क्रू | स्व-ड्रिलिंग स्क्रू (टेक प्रकार) |

| मूलभूत कार्य | केवल थ्रेड टैप करता है, ड्रिल नहीं कर सकता | एक ही चरण में छेद ड्रिल करना और धागे को टैप करना |

| टिप डिज़ाइन | पतला या नुकीला | सर्पिल फ्लूट्स के साथ ड्रिल-पॉइंट |

| पायलट होल | धातु/दृढ़ लकड़ी में आवश्यक | आवश्यक नहीं |

| उपयुक्त सामग्री | पतली शीट धातु, लकड़ी, प्लास्टिक | मोटी धातु की चादरें (स्टील की छत, संरचनात्मक स्टील) |

| सारांश | "एक पायलट छेद की जरूरत है, फिर धागे बनाता है।" | "ड्रिल और टैप स्वयं ही - एक-चरणीय बन्धन।" |

याद करना: सभी सेल्फ-ड्रिलिंग स्क्रू सेल्फ-टैपिंग स्क्रू होते हैं, लेकिन सभी सेल्फ-टैपिंग स्क्रू सेल्फ-ड्रिलिंग नहीं होते। टिप का डिज़ाइन ही इसका संकेत देता है—ड्रिल-पॉइंट टिप सेल्फ-ड्रिलिंग का संकेत देते हैं; पेंसिल जैसे पॉइंट मानक सेल्फ-टैपिंग का संकेत देते हैं।

6.0व्यावहारिक मार्गदर्शिका: सामान्य गलतियों से बचने के लिए 3 महत्वपूर्ण सुझाव

- स्क्रू को सामग्री से मिलाएं: लकड़ी के स्क्रू का उपयोग धातु में नहीं किया जाना चाहिए (धागा उखड़ने का खतरा), तथा धातु के स्क्रू का उपयोग नरम प्लास्टिक में नहीं किया जाना चाहिए (दरार होने का खतरा)।

- कसने वाले टॉर्क को नियंत्रित करें: खासकर लकड़ी और प्लास्टिक में, ज़्यादा कसने से बचें। ज़्यादा टॉर्क से सब्सट्रेट में दरार पड़ सकती है या स्क्रू टूट सकते हैं।

- सही उपकरणों का उपयोग करें: टॉर्क्स ड्राइव के लिए एक मैचिंग टॉर्क्स बिट की आवश्यकता होती है; फिलिप्स स्क्रू पर फ्लैट-हेड स्क्रूड्राइवर का इस्तेमाल न करें (इससे कैम-आउट हो सकता है)। पावर टूल्स का इस्तेमाल करते समय, गति को उचित रूप से समायोजित करें—बहुत ज़्यादा गति से गर्मी उत्पन्न हो सकती है और थ्रेड्स को नुकसान पहुँच सकता है।

- संक्षारण प्रतिरोध पर विचार करें: बाथरूम, बालकनी या बाहरी उपयोग के लिए गैल्वेनाइज्ड या स्टेनलेस स्टील के स्क्रू चुनें। सादे कार्बन स्टील से बचें, क्योंकि इनमें आसानी से जंग लग जाता है और ये जकड़ सकते हैं।

7.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

क्या स्व-टैपिंग स्क्रू का पुनः उपयोग किया जा सकता है?

बार-बार दोबारा इस्तेमाल करने की सलाह नहीं दी जाती। सेल्फ-टैपिंग स्क्रू, सामग्री को काटकर या हटाकर, सब्सट्रेट में धागे बनाते हैं। एक बार लगाने के बाद, सब्सट्रेट के धागे स्क्रू से बिल्कुल मेल खाते हैं। दोबारा लगाने से घिसाव, धागे के उखड़ने या विरूपण का खतरा रहता है, जिससे मज़बूती कम हो जाती है। अस्थायी रूप से निकालना (जैसे, मरम्मत के लिए) 1-2 बार संभव हो सकता है, लेकिन लंबे समय तक इस्तेमाल के लिए नए स्क्रू लगाने पड़ते हैं।

मैं स्व-टैपिंग स्क्रू के लिए सही पायलट छेद का आकार कैसे चुनूं?

छेद का आकार स्क्रू के प्रकार और सब्सट्रेट पर निर्भर करता है। सिद्धांत यह है: उचित थ्रेड जुड़ाव की अनुमति देने के लिए नाममात्र स्क्रू व्यास से थोड़ा छोटा.

- धातु (एसटी प्रकार): उद्योग मानकों का पालन करें (उदाहरण के लिए, एसटी4.2 → 2.9–3.3 मिमी पायलट छेद; एसटी5.5 → 4.2–4.5 मिमी)।

- लकड़ी के स्क्रू: मुलायम लकड़ी (जैसे, पाइन) के लिए, पायलट छेद अनावश्यक हो सकते हैं। दृढ़ लकड़ी (जैसे, ओक) के लिए, 60-70% व्यास का स्क्रू ड्रिल करें (जैसे, 4 मिमी स्क्रू → 2.5-3 मिमी छेद)।

- प्लास्टिक स्क्रू: दरार या उखड़ने से बचाने के लिए 80-90% व्यास का स्क्रू ड्रिल करें (उदाहरण के लिए, 3 मिमी स्क्रू → 2.4-2.7 मिमी)।

यदि सेल्फ-टैपिंग स्क्रू टूट जाए तो मुझे क्या करना चाहिए?

- अगर टूटा हुआ सिरा बाहर निकला हुआ हो: प्लायर्स की मदद से उसे पकड़कर बाहर की ओर मोड़ें। अगर यह संभव न हो, तो खुले सिरे पर एक छेद करके उसे फ्लैट-हेड स्क्रूड्राइवर से निकाल दें।

- अगर टूटा हुआ सिरा धँसा हुआ है: धातु के सबस्ट्रेट्स के लिए, स्क्रू के बीच में एक बारीक ड्रिल बिट से एक छोटा सा छेद करें, फिर स्क्रू एक्सट्रैक्टर (रिवर्स टैप) का इस्तेमाल करें। लकड़ी या प्लास्टिक के लिए, टूटे हुए स्क्रू में छेद करके उसे थोड़ा बड़ा स्क्रू लगाएँ (सब्सट्रेट में दरार पड़ने से बचने के लिए सावधानी बरतें)।

स्टेनलेस स्टील के सेल्फ-टैपिंग स्क्रू को चलाना कठिन क्यों होता है?

संभावित कारणों में शामिल हैं:

- सामग्री बेमेलस्टेनलेस स्क्रू अधिक कठोर होते हैं; यदि उन्हें उचित पायलट छेद के बिना मोटे या कठोर स्टील में प्रयोग किया जाए, तो वे अंदर नहीं जा पाएंगे।

- स्नेहन की कमीस्टेनलेस स्टील में घर्षण गुणांक अधिक होता है। स्थापना से पहले हल्का तेल (जैसे, मशीन ऑयल) लगाएँ।

- अपर्याप्त टॉर्क: मैनुअल स्क्रूड्राइवर्स में टॉर्क की कमी हो सकती है। पावर टूल्स का इस्तेमाल मध्यम-धीमी गति पर करें, या हेक्स सॉकेट ड्राइव चुनें (यह फिलिप्स से बेहतर टॉर्क ट्रांसफर करता है)।

क्या स्व-टैपिंग स्क्रू और मशीन स्क्रू को आपस में बदला जा सकता है?

- मुख्य अंतर यह है कि क्या पूर्व-थ्रेडेड छेद की आवश्यकता है।

- स्व-टैपिंग स्क्रू: स्थापना के दौरान धागे बनाएं, अप्रयुक्त सब्सट्रेट्स (लकड़ी, शीट धातु) के लिए उपयुक्त।

- मशीन स्क्रू: इनमें पहले से थ्रेडेड छेद या नट की ज़रूरत होती है। बिना टैप की गई सामग्री में, ये निकल जाएँगे या खराब हो जाएँगे।

आउटडोर सेल्फ-टैपिंग स्क्रू के लिए कौन सा सतह उपचार सर्वोत्तम है?

सबसे टिकाऊ विकल्प हैं:

- गर्म-डुबकी गैल्वनाइजिंग: कोटिंग की मोटाई 50–100 μm, नमक स्प्रे प्रतिरोध ≥ 500 घंटे। बाड़ और बाहरी स्टील संरचनाओं के लिए आदर्श।

- डैक्रोमेट कोटिंग: जिंक-एल्युमीनियम-क्रोमेट परत, हाइड्रोजन भंगुरता रहित, नमक स्प्रे प्रतिरोध ≥ 1000 घंटे। ऑटोमोटिव चेसिस और समुद्री वातावरण के लिए आदर्श।

इलेक्ट्रो-गैल्वनाइजिंग से बचें (पतली परत 5-20 माइक्रोन), जो बाहर जल्दी से जंग खा जाती है।

संदर्भ

www.valuefastener.com/screws/self-tapping-screws

sendcutsend.com/blog/self-drilling-vs-self-tapping-screws-whats-the-best-fastening-solution

www.fastenermart.com/understanding-tapping-screws.html

en.wikipedia.org/wiki/Self-tapping_screw

www.fastbuildsupplies.co.uk/knowledge-hub/guide-to-self-tapping-screws