- 1.0थ्रेड रोलिंग क्या है?

- 2.0रोलिंग बनाम कटिंग: एक स्पष्ट तुलना

- 3.0काटने की बजाय धागा रोल करने के फायदे

- 4.0सामग्री संबंधी विचार: फॉर्मैबिलिटी इंडेक्स

- 5.0रोल्ड थ्रेड्स के लिए डिज़ाइन दिशानिर्देश

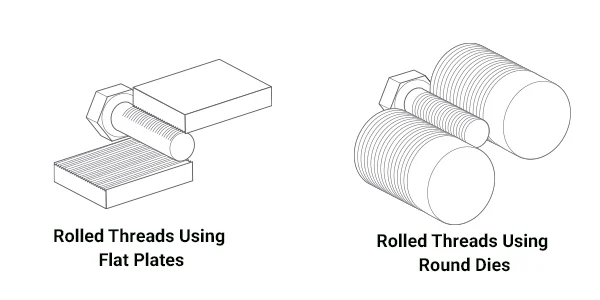

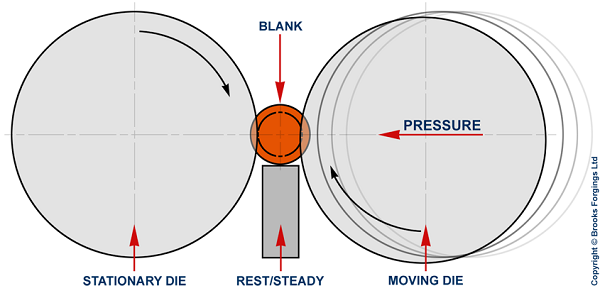

- 6.0थ्रेड रोलिंग टूलिंग

- 7.0परिचालन पैरामीटर: गति और फ़ीड

- 8.0धागा निरीक्षण और माप

- 9.0निष्कर्ष

- 10.0FAQ: थ्रेड रोलिंग में सामान्य समस्याएँ

परिशुद्ध मशीनिंग की दुनिया में धागे हर जगह मौजूद हैं - एयरोस्पेस फास्टनरों से लेकर ऑटोमोटिव घटकों तक, मेडिकल इम्प्लांट्स से लेकर औद्योगिक हार्डवेयर तक।

परंपरागत रूप से, धागे काटने की विधि से बनाए जाते हैं: टैप, डाई या एकल-बिंदु उपकरणों से सामग्री को हटाना। हालाँकि काटना प्रभावी है, लेकिन इसकी कुछ सीमाएँ भी हैं - धीमी उत्पादन गति, कमज़ोर धागे, और बड़े पैमाने पर निर्माण में ज़्यादा लागत।

हालाँकि, एक तेज़, मजबूत और अधिक किफायती विकल्प भी है: धागा रोलिंग.

थ्रेड रोलिंग एक शीत-निर्माण प्रक्रियायह कोई काटने का काम नहीं है। धातु हटाने के बजाय, धागा रोल करना सामग्री को विस्थापित और सुधारता है दबाव में, उल्लेखनीय शक्ति, सटीकता और सतह की गुणवत्ता वाले धागे का निर्माण करना।

1.0थ्रेड रोलिंग क्या है?

धागा रोलिंग एक है शीत निर्माण प्रक्रिया इसमें एक बेलनाकार रिक्त को कठोर डाई के बीच दबाया जाता है ताकि सामग्री को धागे के आकार में प्लास्टिक रूप से विकृत किया जा सके। काटने के विपरीत, जिसमें सामग्री की कण संरचना को अलग कर दिया जाता है, रोलिंग अनाज के प्रवाह को संरक्षित और पुनर्संरेखित करता है धागे की दिशा में, जिससे अधिक मजबूत और अधिक थकान-प्रतिरोधी भाग बनते हैं।

धागा रोलिंग की मुख्य विशेषताएं:

- घटाव प्रक्रिया नहीं— कोई चिप्स का उत्पादन नहीं किया जाता

- तनाव सख्त प्रभाव— सामग्री कठोर और मजबूत हो जाती है

- बेहतर सतह खत्म— रोलिंग के दौरान डाई बर्निशिंग के कारण

- उच्चा परिशुद्धि— सुसंगत रूप और आयाम

2.0रोलिंग बनाम कटिंग: एक स्पष्ट तुलना

कटे और रोल्ड धागों के बीच अंतर महत्वपूर्ण हैं, जो मज़बूती, फ़िनिश, दक्षता और कुल लागत को प्रभावित करते हैं। नीचे दी गई तालिका प्रमुख अंतरों को दर्शाती है:

| विशेषता / पहलू | धागा काटने | धागा रोलिंग |

| प्रक्रिया प्रकार | सामग्री हटाना (काटना) | शीत गठन (विस्थापन) |

| ताकत | आधारभूत | कार्य कठोरता के कारण 30% तक अधिक मजबूत |

| सतह खत्म | रफ़र को द्वितीयक परिष्करण की आवश्यकता हो सकती है | चिकनी, निरंतर, उच्च गुणवत्ता वाली फिनिश |

| सटीकता / प्रोफ़ाइल | उपकरण की तीक्ष्णता और ऑपरेटर कौशल पर निर्भर करता है | उच्च दोहराव, सटीक प्रोफ़ाइल |

| सामग्री अपशिष्ट | चिप्स उत्पन्न करता है | न्यूनतम या कोई भौतिक अपव्यय नहीं |

| उत्पादन गति | मध्यम | तेज़, निरंतर प्रक्रिया |

| उपकरण जीवन | छोटा से मध्यम, काटने से उपकरण का घिसाव | सामग्री की कठोरता के आधार पर, लम्बाई |

| समय सीमा | चरणबद्ध कटाई के कारण अधिक लंबा | छोटे, कम द्वितीयक ऑपरेशन |

| आदर्श सामग्री | अधिकांश धातुएं, नरम धातुओं पर आसान | नरम धातुओं को प्राथमिकता दी जाती है; कठोर धातुएं संभव हैं, लेकिन डाई का जीवनकाल कम हो जाता है |

| सामान्य मुद्दे | गड़गड़ाहट, औजार के निशान, सूक्ष्म दरारें | स्लिवर्स, घिसे हुए शिखर, पिच/हेलिक्स मुद्दे |

इस तुलना से यह स्पष्ट है कि थ्रेड रोलिंग ताकत, सतह की गुणवत्ता और दक्षता में महत्वपूर्ण लाभ प्रदान करता हैजिससे यह उच्च मात्रा में उत्पादन या टिकाऊ धागे की आवश्यकता वाले अनुप्रयोगों के लिए पसंदीदा विकल्प बन गया है।

3.0काटने की बजाय धागा रोल करने के फायदे

कटिंग की बजाय रोलिंग क्यों चुनें? इसके लाभ महत्वपूर्ण हैं:

- कम लागत

कम सामग्री अपव्यय और लंबा उपकरण जीवन सीधे उत्पादन लागत में कमी लाता है। - उच्च दक्षता

रोलिंग, काटने की तुलना में काफी तेज है, विशेष रूप से उच्च मात्रा वाले उत्पादन के लिए। - मजबूत धागे

रोल्ड धागे अधिकतम तक प्रदर्शित कर सकते हैं 30–40% अधिक तन्य शक्ति और थकान ज़िंदगी कटे हुए धागों की तुलना में। - बेहतर सतह खत्म

रोलिंग क्रिया से सामग्री चमक उठती है, जिससे चिकनी, कठोर सतह तैयार होती है। - बेहतर सटीकता

रोल्ड थ्रेड्स बड़े बैचों में सख्त सहनशीलता और सुसंगत प्रोफाइल बनाए रखते हैं।

4.0सामग्री संबंधी विचार: फॉर्मैबिलिटी इंडेक्स

हर सामग्री लुढ़कने पर एक ही तरह से प्रतिक्रिया नहीं करती। फॉर्मैबिलिटी इंडेक्स थ्रेड रोलिंग के लिए किसी सामग्री की उपयुक्तता का मूल्यांकन करने के लिए इसका उपयोग किया जाता है। सामान्यतः:

- नरम सामग्री अधिक आसानी से लुढ़कती है, लेकिन औसत सतह खत्म हो सकती है

- कठोर सामग्री डाई के जीवनकाल को कम कर देती है, लेकिन अक्सर बेहतर सतह फिनिश प्रदान करती है

थ्रेड रोलिंग में सामान्य सामग्री व्यवहार

| सामग्री | कठोरता | धागे की सतह | मरो जीवन |

| पीतल (345, 360) | < आरबी 75 | अच्छा / खराब | मध्यम-उच्च |

| एल्युमिनियम (2024-T4, 6061-T6) | < आरबी 120 | उत्कृष्ट / अच्छा | उच्च |

| स्टेनलेस स्टील (302, 440) | < आरसी 32 | उत्कृष्ट | मध्यम-निम्न |

| स्टील (1018, 12L14) | < आरसी 24 | उत्कृष्ट / उचित | मध्यम |

मौलिक प्रभाव:

- सल्फर में इस्पात और एल्यूमीनियम में बिस्मथ परतनुमा दोष उत्पन्न कर सकते हैं जो सतह की गुणवत्ता को कम कर देते हैं।

- सल्फर, सीसा और बिस्मथ जैसे तत्व मशीनीकरण (काटने) में सहायता करते हैं, लेकिन शीत गठन (रोलिंग) में बाधा डालते हैं।

निष्कर्ष: सही सामग्री का चयन करना - या मशीनीकरण और आकार देने की क्षमता में संतुलन बनाना - महत्वपूर्ण है।

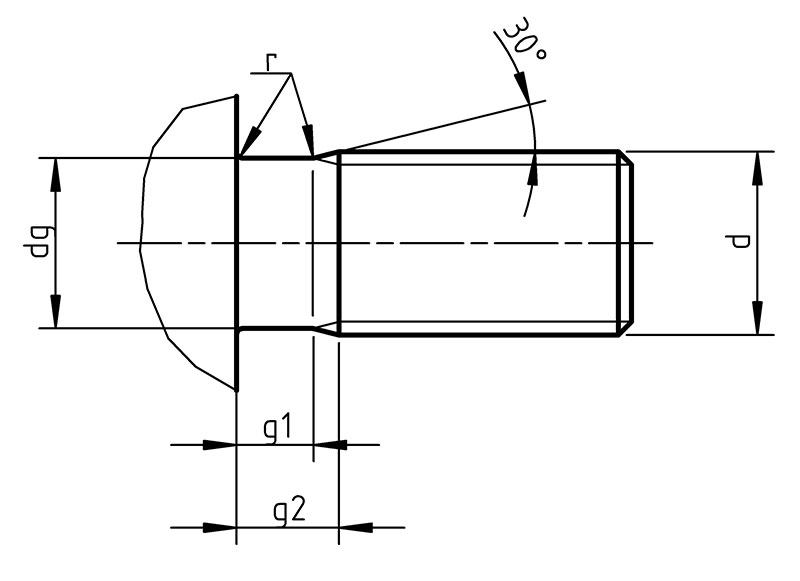

5.0रोल्ड थ्रेड्स के लिए डिज़ाइन दिशानिर्देश

रिक्त स्थान और विशेषताओं का उचित डिजाइन सफल रोलिंग सुनिश्चित करता है:

रिक्त व्यास

अनुशंसित रिक्त व्यास ≈ : अधिकतम पिच व्यास – 0.002″

समायोजन अनुपात: प्रत्येक 0.001″ रिक्त स्थान परिवर्तन से प्रमुख व्यास ~0.003″ तक बदल जाता है

चम्फर कोण

विशिष्ट: 30° (रोल करने के बाद ~45° बनेगा)

कठोर सामग्रियों के लिए: डाई का जीवनकाल बढ़ाने के लिए 25°–28° का उपयोग करें

कंधे की निकासी

थ्रेड प्रारंभ और कंधे के बीच ≥ 1.25–1.5 × पिच बनाए रखें

धागे की लंबाई बनाम रोल की लंबाई

सूत्र: रोल कार्यशील चेहरा = (2.5 × पिच) + धागे की लंबाई

6.0थ्रेड रोलिंग टूलिंग

रोल्स

- विभिन्न भाग अभिविन्यासों के लिए कई शैलियों में उपलब्ध

- सामग्री, ताप उपचार और कोटिंग्स प्रदर्शन और उपकरण जीवन को प्रभावित करते हैं

- रोल पर अधिक “स्टार्ट” उच्च RPM और विस्तारित टूल जीवन की अनुमति देते हैं

शेविंग टूल्स

- आसान समायोजन, दोहराव और कठोरता प्रदान करें

- विभिन्न भाग आकारों और समर्थन प्रकारों के लिए डिज़ाइन किया जा सकता है

संलग्नक

- रेडियल पिंच— तेजी से क्लैंप करता है और रेडियल रूप से घूमता है

- अक्षीय अंत रोलिंग— रोल की चौड़ाई से अधिक लंबे धागों के लिए आदर्श

- स्पज्या का— उच्च मात्रा के लिए तेज़, लेकिन पार्श्व बलों को प्रेरित करता है

- अक्षीय रोटरी स्थानांतरण— कंधों के समीप धागे को घुमाने की अनुमति देता है

7.0परिचालन पैरामीटर: गति और फ़ीड

धागा रोलिंग अक्सर प्रक्रिया श्रृंखला में सबसे तेज़ संचालन.

- सामान्य दिशानिर्देश: वर्कपीस RPM ≈ 300 × रोल स्टार्ट

- उच्च रोलिंग गति आमतौर पर सतह की फिनिश में सुधार करती है

- घर्षण को कम करने और डाई के जीवन को बढ़ाने के लिए उचित स्नेहन महत्वपूर्ण है

8.0धागा निरीक्षण और माप

निरीक्षण यह सुनिश्चित करता है कि रोल्ड थ्रेड कार्यात्मक आवश्यकताओं को पूरा करते हैं। सामान्य विधियों में शामिल हैं:

- गो/नो-गो रिंग गेज— सरल और व्यापक रूप से उपयोग किया जाने वाला

- थ्रेड माइक्रोमीटर / तीन-तार विधि— पिच व्यास का सटीक माप

- ट्राई-रोल गेज (जॉनसन गेज)— कार्यात्मक फिट का आकलन करने के लिए

- कार्यात्मक और खंडित गेज— धागे के आकार और पार्श्व कोणों का मूल्यांकन करने के लिए

- एनपीटी / एनपीटीएफ गेज— पतले पाइप धागों के लिए

जांचने योग्य मुख्य आयाम:

- रिक्त व्यास

- पिच व्यास

- प्रमुख व्यास

पाइप थ्रेड्स के लिए, L1/L2 गेज और सेक्सटेंट गेज सीलेबिलिटी और उचित थ्रेड फॉर्म सुनिश्चित करने के लिए उपयोग किया जाता है।

9.0निष्कर्ष

धागा रोल करना, काटने के विकल्प से कहीं अधिक है - यह एक बेहतर विनिर्माण प्रक्रिया उच्च-गुणवत्ता वाले धागे बनाने के लिए। कोल्ड फॉर्मिंग का लाभ उठाकर, थ्रेड रोलिंग निम्नलिखित प्रदान करता है:

- उच्च शक्ति

- कम लागत

- अधिक से अधिक कुशलता

- बेहतर सटीकता और सतह परिष्करण

- सही सामग्री, डिजाइन, टूलींग, परिचालन मापदंडों और निरीक्षण प्रथाओं के साथ संयुक्त होने पर, थ्रेड रोलिंग उत्पाद के प्रदर्शन और विनिर्माण उत्पादकता में नाटकीय रूप से वृद्धि कर सकती है।

उन उद्योगों के लिए जहां ताकत, सटीकता और लागत दक्षता सबसे ज्यादा मायने रखती है, धागा रोलिंग तेजी से बन रहा है धागा उत्पादन में नया मानक.

10.0FAQ: थ्रेड रोलिंग में सामान्य समस्याएँ

मुझे लुढ़के हुए धागों में टुकड़े या परत क्यों दिखाई देती है?

ऐसा आमतौर पर तब होता है जब ब्लैंक सामग्री में प्रतिकूल योजक (जैसे सल्फर, बिस्मथ, या सीसा) होते हैं या जब सतह की तैयारी खराब होती है। ये समावेशन मशीनिंग में मदद कर सकते हैं लेकिन कोल्ड फॉर्मिंग में बाधा डालते हैं, जिससे रोलिंग के दौरान परतदार परत बन जाती है।

थ्रेड्स में गलत पिच या लीड का क्या कारण है?

गलत पिच/लीड अक्सर गलत संरेखित रोल, गलत सेटअप पैरामीटर, या घिसे हुए टूलिंग के कारण होता है। यह रोल डिज़ाइन के सापेक्ष गलत फ़ीड दरों के कारण भी हो सकता है।

मेरे रोल्ड थ्रेड्स का हेलिक्स कोण बेमेल क्यों है?

बेमेल हेलिक्स कोण आमतौर पर गलत रोल ज्यामिति, अनुचित रोल चयन, या रोलिंग अटैचमेंट में सेटअप त्रुटियों को इंगित करता है।

भागों या बैचों के बीच रोलिंग परिणाम असंगत क्यों हैं?

सामग्री की कठोरता, स्नेहन गुणवत्ता, या मशीन की स्थिरता में बदलाव से रोलिंग की स्थिति असंगत हो सकती है। नियंत्रित प्रक्रिया मापदंडों को बनाए रखना महत्वपूर्ण है।

क्या मैं खोखले वर्कपीस, बंद छेदों या गोल न होने वाले ब्लैंक पर धागे को रोल कर सकता हूँ?

ये ब्लैंक बड़ी चुनौतियाँ पेश करते हैं। गोल न होने या असमान स्टॉक के कारण धागे का सही निर्माण नहीं हो पाता, जिससे धागे कमज़ोर, विकृत या अधूरे रह जाते हैं।

मेरे धागे बीच में क्यों भरे हुए हैं लेकिन अंत में नहीं?

ऐसा तब होता है जब चैम्फर कोण अपर्याप्त होते हैं, रिक्त व्यास गलत होते हैं, या धागे के प्रवेश और निकास पर रोल प्रवेश को ठीक से समायोजित नहीं किया जाता है।

रोल्ड थ्रेड्स पर खराब सतह फिनिश का क्या कारण है?

खुरदरी या फीकी फिनिश आमतौर पर अपर्याप्त स्नेहन, घिसे हुए धागे या बहुत कम गति पर सेट की गई रोलिंग गति की ओर इशारा करती है।

मेरा धागा रूप विकृत क्यों है?

खराब थ्रेड आकार (गोलाकार किनारे, गलत शिखा आकार) अक्सर गलत ब्लैंक आकार, अत्यधिक सामग्री कठोरता, या रोल घिसाव के कारण होता है। सही ब्लैंक तैयारी सुनिश्चित करने और तीखे रोल का उपयोग करने से इससे बचने में मदद मिलती है।

मेरे धागों के शिखर पूरी तरह से क्यों नहीं बने हैं?

अपूर्ण शिखर आमतौर पर छोटे आकार के ब्लैंक, अपर्याप्त रोल पेनेट्रेशन, या अपर्याप्त रोलिंग दबाव के कारण होते हैं। ब्लैंक व्यास को समायोजित करके और सही टूलिंग सेटअप सुनिश्चित करके इस समस्या का समाधान किया जा सकता है।

लुढ़के हुए धागों पर खरोंचदार शिखाओं का क्या कारण है?

घिसे या खरोंचे हुए शिखर गलत संरेखण, स्नेहन की कमी, या अत्यधिक रोलिंग दबाव का संकेत हैं। इस दोष से बचने के लिए उचित संरेखण और स्नेहन पद्धतियाँ आवश्यक हैं।

संदर्भ

brooksforgings.co.uk/processes/thread-rolling

www.fasteners.eu/tech-info/ISO/4755/

www.earnestmachine.co.uk/what-are-the-differences-between-cut-and-rolled-threads/

www.uccomponents.com/rolled-vs-cut-fastener-threads-which-is-better-for-your-application/