- 1.0रोल फॉर्मिंग क्या है?

- 2.0रोल फॉर्मिंग मशीन क्या है?

- 3.0रोल फॉर्मिंग मशीन का कार्यप्रवाह

- 4.0रोल फॉर्मिंग मशीन के मुख्य घटक

- 5.0रोल फॉर्मिंग मशीनों की स्थापना और संचालन

- 6.0रोल फॉर्मिंग कार्यों में सुरक्षा संबंधी विचार

- 7.0रोल बनाने वाली मशीनों के सामान्य प्रकार (अनुप्रयोग और उत्पाद प्रकार के अनुसार)

- 8.0रोल फॉर्मिंग क्यों चुनें?

- 9.0रोल फॉर्मिंग के लाभ

- 10.0रोल बनाने वाली मशीनों के अनुप्रयोग

1.0रोल फॉर्मिंग क्या है?

रोल बनाने-जिसे रोल-फॉर्मिंग या रोलफॉर्मिंग के रूप में भी जाना जाता है - एक सतत झुकने की प्रक्रिया है जिसका उपयोग धातु की लंबी पट्टियों (आमतौर पर कॉइल स्टॉक से) को वांछित क्रॉस-सेक्शनल प्रोफाइल में आकार देने के लिए किया जाता है।

धातु की पट्टी को सटीक रूप से स्थित रोल की एक श्रृंखला से गुज़ारा जाता है, प्रत्येक रोल अंतिम आकार प्राप्त होने तक क्रमिक मोड़ बनाता है। यह विधि उच्च मात्रा में लंबे, सुसंगत प्रोफाइल बनाने के लिए आदर्श है।

रोल निर्मित उत्पादों के मुख्य लाभ:

- हल्का: एक्सट्रूज़न के माध्यम से बनाए गए समान आकृतियों की तुलना में, रोल-फॉर्म वाले हिस्से आमतौर पर हल्के होते हैं और पतली दीवार वाले खंडों का उपयोग करते हैं।

- अधिक शक्ति: शीत निर्माण प्रक्रिया से कार्य-कठोरता आती है, जिससे सामग्री की मजबूती में उल्लेखनीय वृद्धि होती है।

- उच्च उत्पादन क्षमता: यह प्रक्रिया सतत् एवं स्वचालित है, जिससे उत्पादन की गति तीव्र होती है तथा ऊर्जा की खपत कम होती है।

- आसान सतह उपचार: सामग्री को बनाने से पहले पूर्व-लेपित किया जा सकता है (जैसे, पेंट किया जा सकता है या गैल्वनाइज्ड किया जा सकता है), जिससे द्वितीयक सतह परिष्करण की आवश्यकता समाप्त हो जाती है।

सारांश: रोल फॉर्मिंग एक पूर्णतया स्वचालित, सतत प्रक्रिया के माध्यम से उच्च गति, स्थिर और लचीला विनिर्माण समाधान प्रदान करता है, जो इसे बड़े पैमाने पर सुसंगत धातु प्रोफाइल के उत्पादन के लिए आदर्श बनाता है।

2.0रोल फॉर्मिंग मशीन क्या है?

2.1रोल फॉर्मिंग मशीन का परिचय:

रोल बनाने की मशीन धातु बनाने के उपकरण का एक महत्वपूर्ण हिस्सा है जिसका व्यापक रूप से औद्योगिक और रोज़मर्रा के उत्पादों के उत्पादन में उपयोग किया जाता है। यह गेराज दरवाजे, ऑटोमोटिव पैनल जैसे घटकों के कुशल निर्माण को सक्षम बनाता है, धातु छत शीट, टाइल्स, लकीरें, दीवार पैनल, साइडिंग, धातु के कड़ियाँ, दरवाज़े के फ्रेम और रेलिंग।

2.2परिभाषा और बुनियादी कार्य सिद्धांत:

रोल बनाने वाली मशीन समतल धातु की पट्टियों या कॉइल को एकसमान क्रॉस-सेक्शन वाले निरंतर घटकों में आकार देती है। इस प्रक्रिया में रोल स्टैंड के अनुक्रम के माध्यम से सामग्री को खिलाना शामिल है, प्रत्येक सेट क्रमिक रूप से सामग्री को वांछित प्रोफ़ाइल के करीब मोड़ता है। प्लास्टिक विरूपण के माध्यम से, धातु एक स्थायी आकार ले लेती है। बनाने के बाद, भागों को निर्दिष्ट लंबाई में काटा जाता है और पैकेजिंग के लिए स्टैक किया जाता है। प्रत्येक रोल स्टेशन का डिज़ाइन अंतिम प्रोफ़ाइल निर्धारित करता है, जो उच्च परिशुद्धता और जटिल ज्यामिति सुनिश्चित करता है।

2.3रोल बनाने की प्रक्रिया और इसके अनुप्रयोगों का अवलोकन:

रोल बनाने वाली मशीनें कमरे के तापमान पर धातु की पट्टियों की निरंतर ठंडी झुकने का काम करती हैं, जिससे लगातार क्रॉस-सेक्शनल प्रोफाइल वाले लंबे हिस्से बनते हैं। मुख्य सिद्धांत रोल टूलिंग स्टेशनों की एक श्रृंखला के माध्यम से क्रमिक आकार देना है, जिनमें से प्रत्येक पिछले की तुलना में थोड़ा अधिक मोड़ लगाता है। यह प्रगतिशील गठन क्रॉस-सेक्शनल अखंडता को बनाए रखते हुए और विरूपण या तनाव एकाग्रता को कम करते हुए सटीक प्रोफाइल सुनिश्चित करता है।

रोल बनाने वाली मशीनें उच्च परिशुद्धता के साथ सी और यू पर्लिन, चैनल, कोण और ट्यूब सहित कई प्रकार की धातु प्रोफाइल का निर्माण कर सकती हैं। इस तकनीक का व्यापक रूप से ऑटोमोटिव, निर्माण, एयरोस्पेस और घरेलू उपकरण निर्माण जैसे उद्योगों में उपयोग किया जाता है।

अपनी दक्षता, सटीकता और लागत-प्रभावशीलता के लिए जानी जाने वाली रोल फ़ॉर्मिंग मशीनें उच्च-गुणवत्ता, जटिल धातु आकृतियों के उत्पादन के लिए पसंदीदा समाधान बन गई हैं। वे उत्पादन को सुव्यवस्थित करते हैं, सामग्री की बर्बादी को कम करते हैं, और आधुनिक धातुकर्म मानकों की माँगों को पूरा करते हैं।

2.4रोल फॉर्मिंग प्रौद्योगिकी का विकास:

- ऐतिहासिक विकास:

रोल बनाने की शुरुआत प्राचीन काल से होती है जब कारीगर हाथ से धातु को आकार देते थे। रोल बनाने वाली मशीनों का पहला औद्योगिक उपयोग 18वीं शताब्दी की औद्योगिक क्रांति के दौरान हुआ, मुख्य रूप से धातु की छत बनाने के लिए। निरंतर प्रगति के साथ, मशीन के डिज़ाइन और कार्यक्षमता में काफी सुधार हुआ है, जिससे आउटपुट और सटीकता दोनों में वृद्धि हुई है। - रोल फॉर्मिंग और सामग्रियों में आधुनिक प्रगति:

आज की रोल बनाने वाली तकनीकें उत्पादन की सटीकता और गति को बढ़ाने के लिए कंप्यूटर-सहायता प्राप्त डिजाइन (सीएडी) और विनिर्माण (सीएएम) का लाभ उठाती हैं। स्वचालन और रोबोटिक्स ने दक्षता को और बढ़ाया है, मैनुअल श्रम को कम किया है और उत्पादन क्षमताओं का विस्तार किया है।

3.0रोल फॉर्मिंग मशीन का कार्यप्रवाह

रोल बनाने वाली मशीनें रोलर्स, डाई, पंचिंग और कटिंग से जुड़े कई चरणों के माध्यम से धातु की चादरों या कॉइल को वांछित प्रोफाइल में आकार देती हैं। यह निरंतर प्रक्रिया कच्चे माल की फीडिंग से लेकर अंतिम उत्पाद तक फैली हुई है। नीचे प्रत्येक चरण का विस्तृत विवरण दिया गया है:

3.1पूर्व प्रसंस्करण चरण

- निष्क्रिय डेकोइलर: उत्पादन लाइन पर आगे की प्रक्रिया को सुविधाजनक बनाने के लिए कच्चे धातु के कॉइल को एक निष्क्रिय डेकोइलर द्वारा खोला जाता है।

- स्ट्रेटनर: रोल बनाने की प्रणाली में प्रवेश करने से पहले वक्रता को दूर करने और समतलता सुनिश्चित करने के लिए धातु की पट्टी को सीधा किया जाता है।

- सर्वो फीडर: एक सर्वो फीडर शीट धातु को सटीक रूप से फॉर्मिंग मशीन में पहुंचाता है, जिससे निरंतर कार्यप्रवाह और आयामी सटीकता सुनिश्चित होती है।

3.2गठन प्रक्रिया

- रोल बनाने की मशीन: शीट मेटल कई रोलर स्टेशनों से गुजरते हुए रोल बनाने वाली मशीन में प्रवेश करती है। प्रत्येक रोलर सेट वांछित प्रोफ़ाइल प्राप्त करने के लिए धीरे-धीरे सामग्री को मोड़ता या संपीड़ित करता है। टूल स्टील रोल लगातार प्रगतिशील विरूपण के माध्यम से सामग्री को आकार देते हैं।

- फॉर्मिंग डाइज़ की भूमिका: रोल बनाने की मशीन में डाईज़ क्रमिक रूप से आवश्यक रूपरेखा को परिभाषित करते हैं। प्रत्येक रोलर सेट का विन्यास मोटाई, कठोरता और सामग्री के प्रकार के अनुसार तैयार किया जाता है। जैसे-जैसे बनाने की जटिलता बढ़ती है, झुकने या तह करने की आवश्यकताओं को पूरा करने के लिए अधिक रोलर स्टैंड या डाईज़ पेश किए जाते हैं।

3.3द्वितीयक परिचालन (पोस्ट-फॉर्मिंग प्रसंस्करण)

प्राथमिक रोल बनाने के बाद, आमतौर पर सख्त सहनशीलता या बढ़ी हुई कार्यक्षमता प्राप्त करने के लिए द्वितीयक प्रक्रियाएं लागू की जाती हैं। सामान्य संचालन में शामिल हैं:

- स्वचालित छिद्रण

- खांचाकरण

- लेजर कटिंग

- टंग्स्टन गैस से होने वाली वेल्डिंग

- सख्त सहनशीलता के तहत परिशुद्धता निर्माण

- प्रोफ़ाइल सीधा करना

- हार्डवेयर सम्मिलन

- लघु संयोजन

इन प्रक्रियाओं को इनलाइन (काटने के तुरंत बाद) एकीकृत किया जा सकता है या समर्पित कार्यस्थानों पर ऑफ़लाइन किया जा सकता है। इससे रोल-फॉर्म किए गए घटकों की बहुमुखी प्रतिभा बढ़ जाती है, जिससे निर्माण, परिवहन, सौर ऊर्जा और औद्योगिक उपकरणों में कड़े उद्योग मानकों का अनुपालन संभव हो जाता है।

सामान्य द्वितीयक प्रक्रियाएँ

- छिद्रण

पंचिंग फॉर्मिंग से पहले या बाद में हो सकती है। प्री-फॉर्मिंग पंचिंग से फॉर्मिंग की कठिनाई बढ़ जाती है, जबकि पोस्ट-फॉर्मिंग पंचिंग से लागत बढ़ सकती है। उत्पादन की जरूरतों के आधार पर प्रक्रिया अनुक्रम को अनुकूलित किया जाना चाहिए। - हाइड्रोलिक कटिंग

रोल बनाने के बाद, सामग्री को लंबाई के अनुसार काटा जा सकता है। काटने का स्थान अंतिम आकार और उत्पाद की गुणवत्ता को महत्वपूर्ण रूप से प्रभावित करता है।

3.4डाई कूलिंग और समायोजन

उच्च गति वाली रोलिंग से निर्माण प्रक्रिया के दौरान गर्मी उत्पन्न होती है, जो सामग्री के आकार को प्रभावित कर सकती है। शीतलन प्रणाली - या तो शुष्क शीतलन या अतिप्रवाह शीतलन - का उपयोग डाई और सामग्री के तापमान को विनियमित करने के लिए किया जाता है। प्रत्येक विधि के अपने फायदे और सीमाएँ हैं; चयन उत्पादन आवश्यकताओं पर निर्भर करता है।

3.5प्री-कट बनाम पोस्ट-कट तुलना

| प्रक्रिया | प्रीकट | पोस्टकट |

| लाभ | – महंगे कटिंग डाइज़ की कोई ज़रूरत नहीं | – उत्पादकता में वृद्धि; सामग्री जामिंग कम हो जाती है |

| – गड़गड़ाहट मुक्त अंत | – कम गड़गड़ाहट के साथ बेहतर पार्ट नियंत्रण | |

| – कम रखरखाव लागत के साथ सरल संचालन | – 2-3 इंच तक के छोटे हिस्से बनाने में सक्षम | |

| – अंत विरूपण को समाप्त करता है | ||

| नुकसान | – फैले हुए सिरे, विशेष रूप से गहरे भागों में | – काटने के उपकरण और डाइज़ की उच्च लागत |

| – अधिक निर्माण स्टेशनों की आवश्यकता, लागत में वृद्धि | – रखरखाव की आवश्यकताएं बढ़ गईं | |

| - छोटे भागों को बनाना चुनौतीपूर्ण; विरूपण की संभावना | – संभावित अंत विरूपण या खुरदरापन |

3.6दोष सुधार और समायोजन

रोल बनाने से झुकने, झुकने या मुड़ने की समस्या हो सकती है। स्ट्रेटनर बनाने की प्रक्रिया में जमा हुए तनाव की भरपाई करके उत्पादन के दौरान ऐसी विकृतियों को ठीक कर सकता है।

3.7सुरक्षा और परिचालन प्रोटोकॉल

रोल फ़ॉर्मिंग मशीनों की उच्च परिचालन गति के कारण, परिचालन सुरक्षा महत्वपूर्ण है। मुख्य उपायों में शामिल हैं:

- ऑपरेटर सुरक्षा प्रशिक्षण

- सुरक्षात्मक उपकरणों की स्थापना (जैसे, सुरक्षा गार्ड)

- नियमित उपकरण रखरखाव और निरीक्षण

- डाई परिवर्तन और मशीन समायोजन के दौरान विशेष सावधानी

ये प्रथाएं सुरक्षित, कुशल और निरंतर संचालन सुनिश्चित करती हैं।

3.8रोल फॉर्मिंग डाई सिस्टम: राफ्टेड टूलिंग

राफ्टेड टूलिंग सिस्टम में, डाइ को शाफ्ट पर लगाया जाता है और प्रत्येक फॉर्मिंग चरण के लिए पहले से सेट किया जाता है। संपूर्ण डाई राफ्ट को स्वैप करके प्रोफाइल स्विच करना सरल हो जाता है, जिससे सेटअप समय और लागत में उल्लेखनीय कमी आती है।

लाभ:

- टूलींग परिवर्तन संबंधी त्रुटियों को न्यूनतम करता है

- तेजी से डाई परिवर्तन सक्षम करता है (आमतौर पर 30-45 मिनट के भीतर)

- ऑन-डिमांड प्रोफ़ाइल स्विचिंग के साथ उत्पादन लचीलापन बढ़ाता है

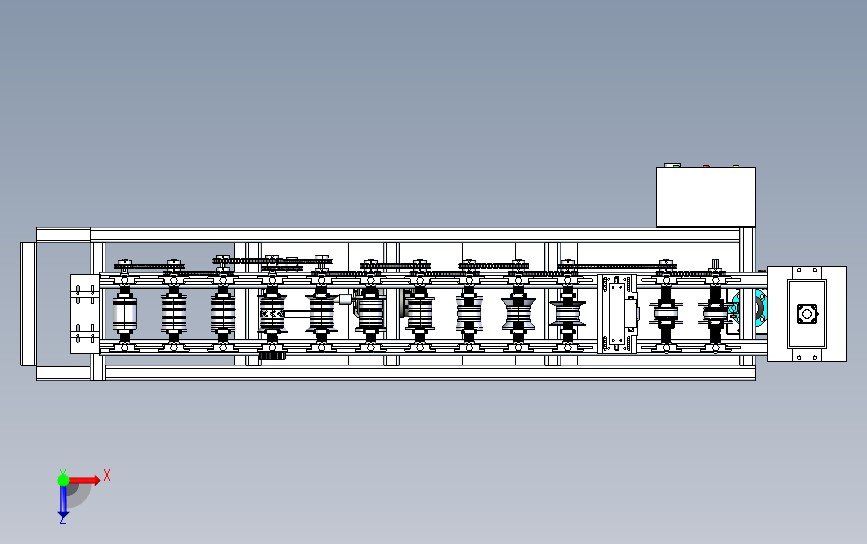

3.9संपूर्ण रोल फॉर्मिंग लाइन वर्कफ़्लो

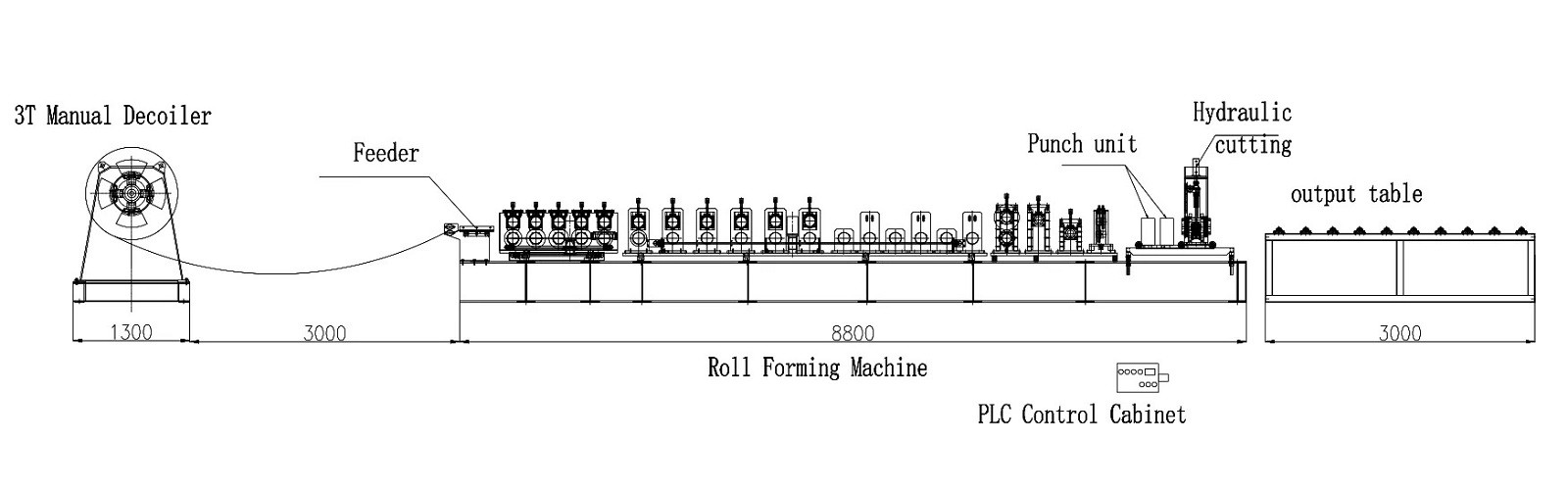

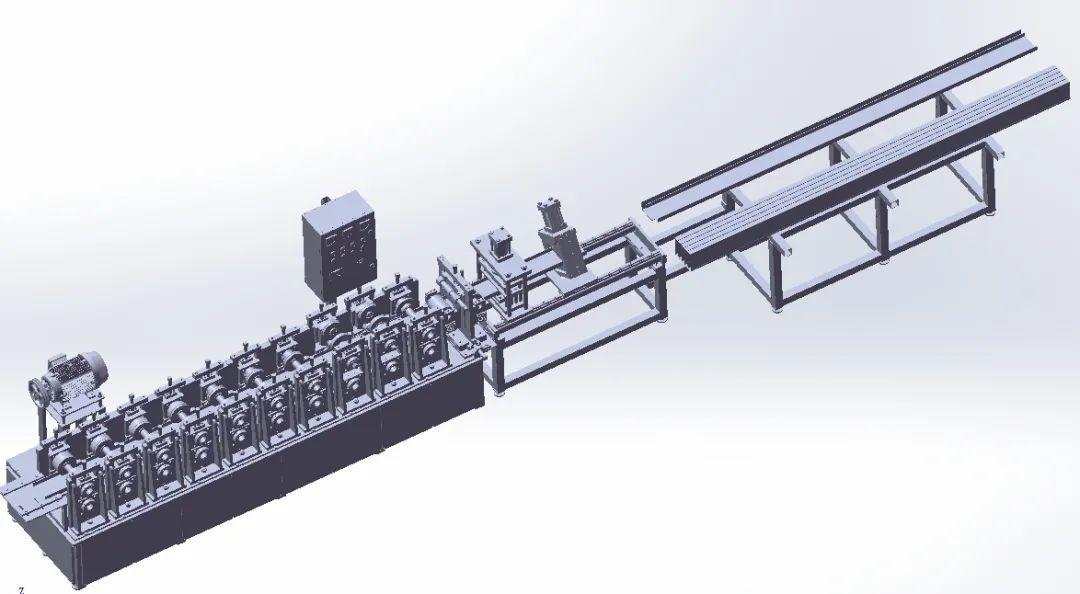

प्रत्येक उत्पादन लाइन में सटीक रूप से व्यवस्थित और अत्यधिक एकीकृत स्टेशनों की एक श्रृंखला शामिल होती है, जो क्रमिक रूप से शीट सामग्री को संसाधित करती है। मुख्य घटकों में शामिल हैं:

- कॉइल अनकॉइलर

- एज गाइड या साइड रोलर्स

- प्री-पंच प्रेस (यदि लागू हो)

- रोल बनाने की मशीन बॉडी

- प्रोफाइल स्ट्रेटनर

- कट-ऑफ प्रेस

जैसे-जैसे शीट लाइन के माध्यम से आगे बढ़ती है, प्रत्येक रोलर सेट एक हल्का, निरंतर मोड़ प्रदान करता है। क्रॉस-सेक्शनल प्रोफ़ाइल स्टेशनों में क्रमिक रूप से विकसित होती है। जटिल आकृतियों के लिए अधिक फॉर्मिंग स्टेप्स और रोलर स्टैंड की आवश्यकता होती है।

अंतिम चरण में, पट्टी कट-ऑफ प्रेस में प्रवेश करती है और कटिंग डाई के एक सेट का उपयोग करके लंबाई में ट्रिम की जाती है। टूलिंग में बदलाव किए बिना उत्पाद की परिवर्तनशील लंबाई प्राप्त की जा सकती है। वेल्डिंग या पंचिंग जैसी अतिरिक्त इनलाइन प्रक्रियाएँ भी शामिल की जा सकती हैं

तैयार उत्पादों को डिस्चार्ज स्टेशन पर ले जाया जाता है, जहाँ ऑपरेटर मामूली निरीक्षण कर सकते हैं। आम तौर पर, निर्माण प्रक्रिया की स्वच्छ, निरंतर प्रकृति के कारण किसी बड़े सतह उपचार की आवश्यकता नहीं होती है।

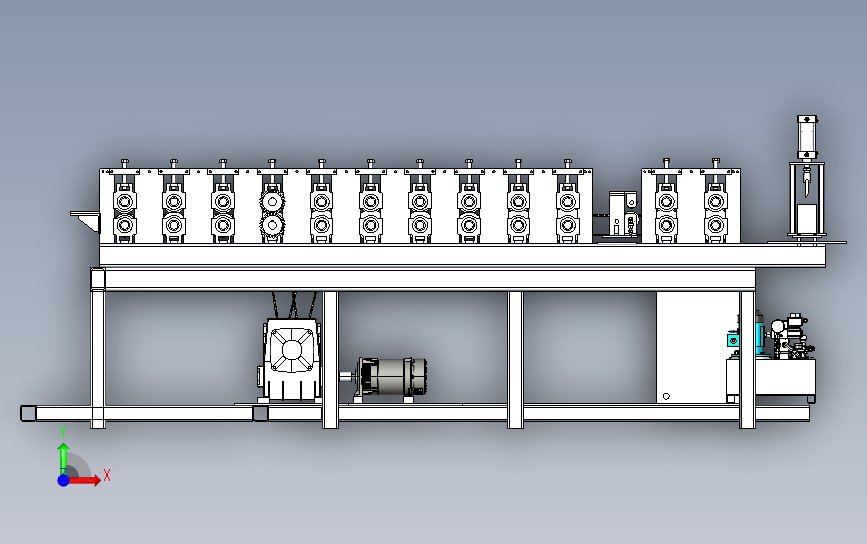

4.0रोल फॉर्मिंग मशीन के मुख्य घटक

रोल बनाने वाली मशीन के प्राथमिक घटकों को समझने से निर्माताओं को उपकरण को अधिक प्रभावी ढंग से संचालित करने और रखरखाव करने में मदद मिलती है, जिससे उत्पादन दक्षता और उत्पाद की गुणवत्ता में सुधार होता है।

4.1मशीन बेस

मशीन बेस रोल बनाने वाली मशीन का मूलभूत और सबसे महत्वपूर्ण संरचनात्मक आधार है। इसे आमतौर पर पर्याप्त स्थिरता और समर्थन प्रदान करने के लिए स्टील या कास्ट आयरन जैसी उच्च गुणवत्ता वाली सामग्रियों से बनाया जाता है। उत्पादन के दौरान फॉर्मिंग परिशुद्धता और परिचालन स्थिरता सुनिश्चित करने के लिए एक कठोर और टिकाऊ आधार आवश्यक है। आधार में कोई भी गलत संरेखण या कंपन उत्पाद विरूपण या आयामी विचलन का कारण बन सकता है। यही कारण है कि निर्माता मशीन बेस के सामग्री चयन और संरचनात्मक डिजाइन पर बहुत जोर देते हैं।

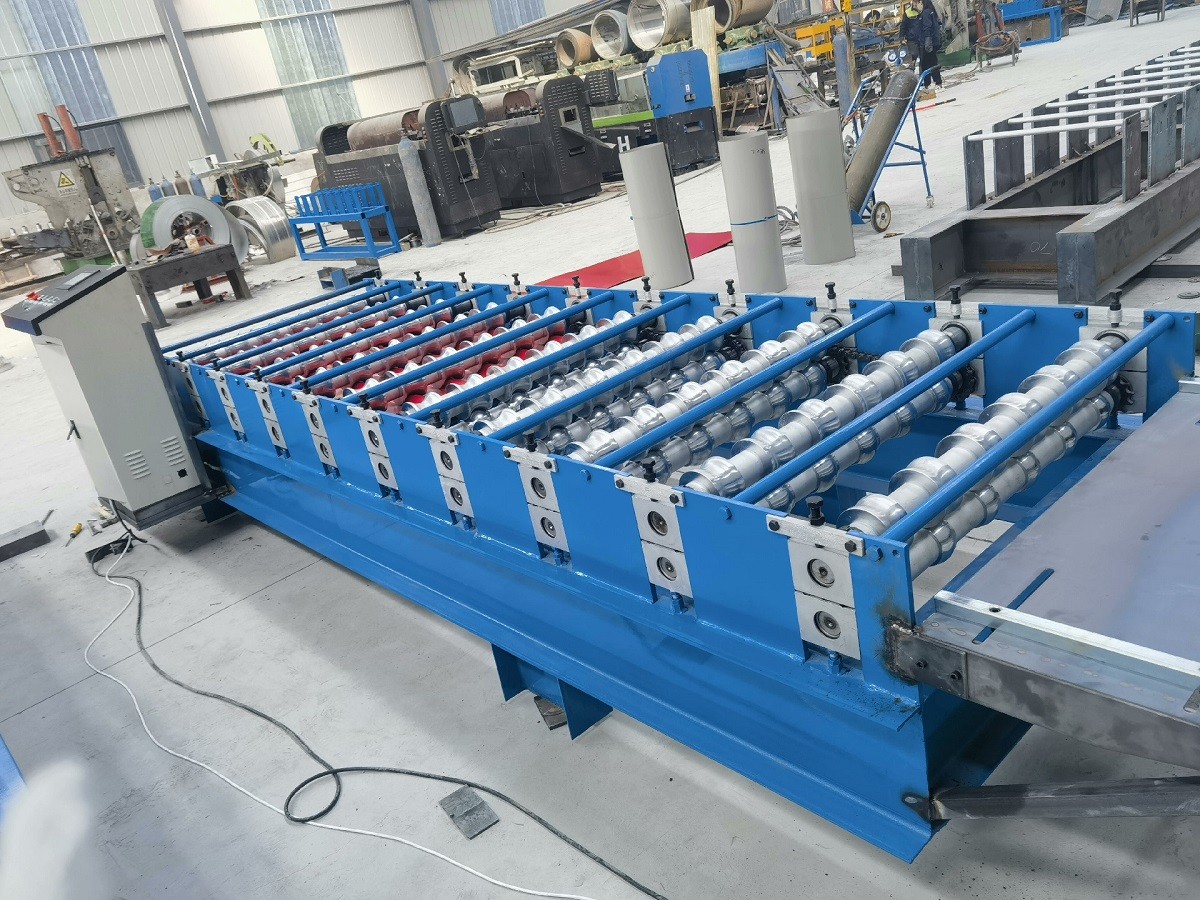

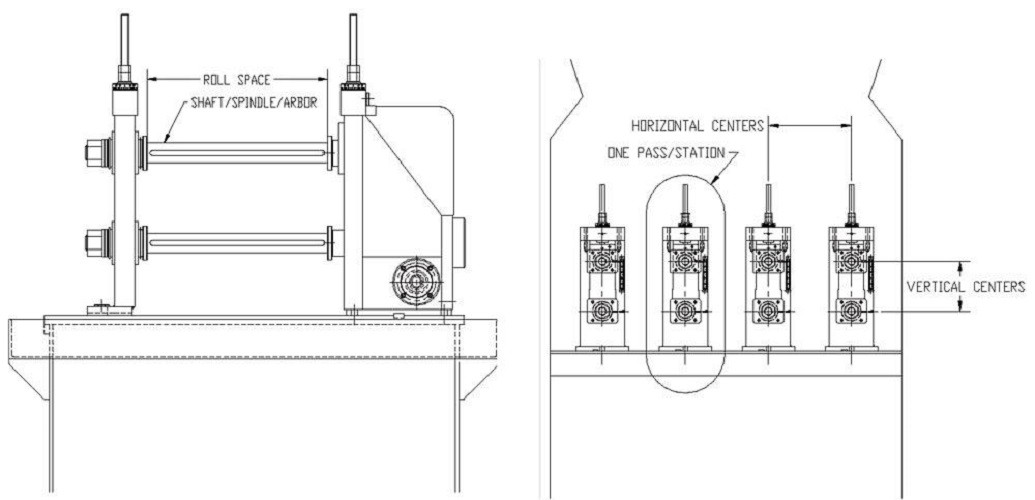

4.2रोलर स्टैण्ड और टूलींग

रोलर स्टैंड रोल बनाने की मशीन के सबसे महत्वपूर्ण घटकों में से एक है। इसमें रोलर्स के कई जोड़े होते हैं जिनके माध्यम से धातु की शीट क्रमिक रूप से गुजरती है। जैसे-जैसे यह प्रत्येक रोलर स्टेशन से गुज़रती है, शीट तब तक लगातार झुकती रहती है जब तक कि वांछित क्रॉस-सेक्शनल प्रोफ़ाइल नहीं बन जाती।

रोलर स्टैण्ड की संख्या और व्यवस्था उत्पाद की प्रोफाइल की जटिलता के आधार पर निर्धारित की जाती है।

टूलिंग का मतलब रोलर स्टैंड के साथ संयोजन में इस्तेमाल किए जाने वाले विभिन्न फॉर्मिंग डाई, स्पेसर और गाइड रेल से है। ये उपकरण उत्पाद की अंतिम ज्यामिति, आयाम और सतह की फिनिश को परिभाषित करते हैं। निर्माता आमतौर पर उत्पादन आवश्यकताओं के आधार पर प्रत्येक उत्पाद के लिए विशिष्ट टूलिंग सेट डिज़ाइन और अनुकूलित करते हैं।

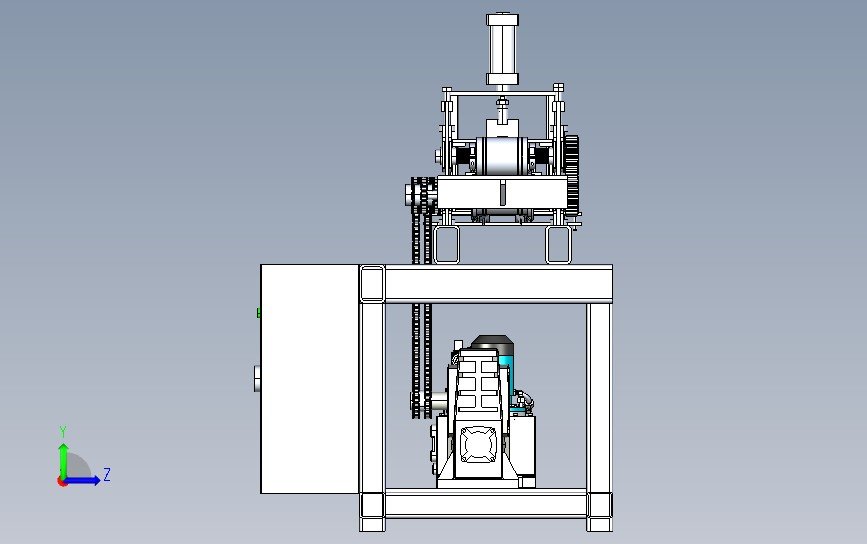

4.3ड्राइव सिस्टम

ड्राइव सिस्टम शीट मेटल को मशीन के माध्यम से स्थिर रूप से चलाने के लिए आवश्यक शक्ति और नियंत्रण प्रदान करता है। आम ड्राइव प्रकारों में मैकेनिकल, हाइड्रोलिक और सर्वो सिस्टम शामिल हैं:

- यांत्रिक ड्राइव:

बिजली को गियर, चेन या बेल्ट के माध्यम से प्रेषित किया जाता है। यह सेटअप विश्वसनीय और लागत प्रभावी है, लेकिन उत्पादन की गति और परिशुद्धता के मामले में सीमित हो सकता है। - हाइड्रोलिक ड्राइव:

संचरण के लिए हाइड्रोलिक शक्ति का उपयोग करता है, मजबूत बल और स्थिर नियंत्रण की आवश्यकता वाले भारी-भरकम कार्यों के लिए आदर्श है। - सर्वो ड्राइव:

इलेक्ट्रॉनिक मोटरों द्वारा संचालित जो उच्च गति और अत्यधिक सटीक गति नियंत्रण प्रदान करते हैं। यह प्रणाली जटिल प्रोफाइल बनाने के लिए उपयुक्त है और बैच उत्पादन में उच्च दोहराव सुनिश्चित करती है।

5.0रोल फॉर्मिंग मशीनों की स्थापना और संचालन

उच्च गुणवत्ता वाले उत्पादन और मशीन की स्थिरता सुनिश्चित करने के लिए रोल फ़ॉर्मिंग मशीन का उचित सेटअप और संचालन आवश्यक है। नीचे मशीन सेटअप, संचालन और सुरक्षा सावधानियों के लिए मुख्य चरणों की रूपरेखा दी गई है।

5.1रोल बनाने की मशीन उत्पादन सेटअप

उत्पादन के दौरान तैयार प्रोफाइल की वांछित गुणवत्ता सुनिश्चित करने के लिए रोल फ़ॉर्मिंग मशीन स्थापित करना एक महत्वपूर्ण कदम है। इस प्रक्रिया में आम तौर पर टूलींग की तैयारी, रोलर स्टैंड समायोजन और लक्ष्य प्रोफ़ाइल की विशिष्ट आवश्यकताओं को पूरा करने के लिए मशीन अंशांकन शामिल होता है।

1. संरेखण और अंशांकन

सेटअप के दौरान सटीक संरेखण और अंशांकन महत्वपूर्ण हैं। ऑपरेटरों को रोलर स्टैंड, गाइड रेल और टूलिंग को सावधानीपूर्वक संरेखित करना चाहिए ताकि यह सुनिश्चित हो सके कि धातु की पट्टी मशीन से आसानी से और समान रूप से गुज़रे। यहां तक कि मामूली गलत संरेखण भी प्रोफ़ाइल सटीकता, सतह की फिनिश और समग्र गुणवत्ता को नकारात्मक रूप से प्रभावित कर सकता है।

2. मशीन कॉन्फ़िगरेशन

ऑपरेटरों को आवश्यक उत्पादन मापदंडों से मेल खाने के लिए लाइन स्पीड, फीड रेट और कटिंग मैकेनिज्म जैसी मशीन सेटिंग्स को कॉन्फ़िगर करना चाहिए। उत्पादन दक्षता और प्रोफ़ाइल गुणवत्ता दोनों को अनुकूलित करने के लिए उचित मशीन कैलिब्रेशन आवश्यक है।

5.2मशीन का संचालन

वास्तविक उत्पादन के दौरान, रोल बनाने की मशीन के संचालन में गति और सामग्री फ़ीड जैसे प्रमुख मापदंडों का प्रबंधन करना शामिल है। ऑपरेटरों को लगातार बनाने की प्रक्रिया की निगरानी करनी चाहिए और स्थिर संचालन बनाए रखने के लिए समय पर समायोजन करना चाहिए।

1. गति नियंत्रण

रोल बनाने के काम में मशीन की गति को नियंत्रित करना एक महत्वपूर्ण कारक है। गति सीधे उत्पाद की गुणवत्ता, उत्पादन प्रवाह और ऊर्जा खपत को प्रभावित करती है। ऑपरेटरों को इष्टतम उत्पादन प्रवाह बनाए रखने के लिए गति को ठीक से समायोजित करना चाहिए।

2. फ़ीड नियंत्रण

स्थिर फॉर्मिंग परिणाम प्राप्त करने के लिए लगातार और एकसमान सामग्री फ़ीड आवश्यक है। अनुचित फ़ीडिंग से सामग्री जाम या असंगत प्रोफ़ाइल हो सकती है। ऑपरेटरों को फ़ीड सिस्टम की सावधानीपूर्वक निगरानी करनी चाहिए और समस्याएँ उत्पन्न होने पर उनका समाधान करना चाहिए।

3. निगरानी और समायोजन

उत्पादन प्रक्रिया के दौरान, ऑपरेटरों को मशीन के प्रदर्शन की निगरानी करनी चाहिए, सामग्री के गलत तरीके से फीड होने, टूलिंग के खराब होने या अन्य अनियमितताओं के संकेतों पर नज़र रखनी चाहिए। यदि कोई असामान्यता पाई जाती है, तो दोषपूर्ण उत्पादों को रोकने के लिए तत्काल समायोजन या शटडाउन किया जाना चाहिए।

6.0रोल फॉर्मिंग कार्यों में सुरक्षा संबंधी विचार

रोल फ़ॉर्मिंग मशीनरी का संचालन करते समय सुरक्षा सर्वोपरि है। ऑपरेटरों को सख्त सुरक्षा प्रोटोकॉल का पालन करना चाहिए और दुर्घटनाओं या चोट के जोखिम को कम करने के लिए आवश्यक सावधानी बरतनी चाहिए।

- व्यक्तिगत सुरक्षा उपकरण (पीपीई)

मशीन संचालन के दौरान व्यक्तिगत सुरक्षा सुनिश्चित करने के लिए ऑपरेटरों को उपयुक्त पीपीई पहनना चाहिए - जैसे सुरक्षात्मक जूते, दस्ताने और सुरक्षात्मक चश्मा।

- सुरक्षित संचालन प्रक्रियाएँ

सभी ऑपरेटरों को रोल बनाने वाले उपकरणों के लिए व्यापक सुरक्षा प्रशिक्षण से गुजरना होगा। इसमें आम खतरों की पहचान करना, आपातकालीन स्टॉप करना और अप्रत्याशित स्थितियों पर तुरंत प्रतिक्रिया देने के लिए उपकरण विफलताओं का निवारण करना शामिल है।

- उपकरण सुरक्षा निरीक्षण

रोल बनाने वाली मशीन का नियमित रखरखाव और निरीक्षण आवश्यक है। सभी सुरक्षा उपकरण - जिसमें गार्ड, आपातकालीन स्टॉप बटन और इंटरलॉक सिस्टम शामिल हैं - सुरक्षित संचालन वातावरण बनाए रखने के लिए उचित कार्य क्रम में होने चाहिए।

- कार्यस्थल सुरक्षा प्रबंधन

ऑपरेटर को मशीन के आस-पास के खतरों के प्रति सतर्क रहना चाहिए। ऑपरेशन के दौरान मशीन के चलते हुए हिस्सों या खुले हिस्सों के बहुत करीब खड़े होने से बचें।

7.0रोल बनाने वाली मशीनों के सामान्य प्रकार (अनुप्रयोग और उत्पाद प्रकार के अनुसार)

| वर्ग | रोल बनाने की मशीन के प्रकार | अनुप्रयोग परिदृश्य |

| संरचनात्मक भवन | – फ़्लोर डेक रोल बनाने की मशीन – लाइट कील रोल बनाने की मशीन |

इस्पात संरचना इमारतें, फर्श समर्थन प्रणाली, निलंबित छत |

| क्लैडिंग और छत | – दीवार पैनल रोल बनाने की मशीन – सैंडविच पैनल रोल बनाने लाइन |

औद्योगिक इमारतें, आवासीय आवरण, कोल्ड स्टोरेज बाड़े |

| दरवाजे और फ्रेम | – रोलर शटर दरवाजा बनाने की मशीन – डोर फ्रेम रोल बनाने की मशीन |

वाणिज्यिक शटर दरवाजे, स्टील दरवाजा फ्रेम और आवरण |

| परिवहन | – हाईवे रेलिंग रोल बनाने की मशीन – ट्रक बॉडी पैनल बनाने की मशीन |

राजमार्ग सुरक्षा अवरोध, ट्रक और ट्रेलर साइड पैनल |

| पाइपिंग सिस्टम | – ट्यूब मिल लाइन (वर्गाकार/आयताकार पाइप) – वर्षा जल डाउनपाइप बनाने की मशीन |

निर्माण जल निकासी, इस्पात संरचनाओं के लिए पाइप प्रणाली |

| भंडारण रैकिंग | – रैकिंग अपराइट रोल बनाने की मशीन – बीम/ब्रैकेट रोल बनाने की मशीन |

गोदाम शेल्फिंग और भंडारण प्रणालियाँ |

| सौर माउंटिंग | – सौर माउंटिंग ब्रैकेट रोल बनाने की मशीन | पीवी माउंटिंग संरचनाएं, यू/सी/जेड प्रोफाइल समर्थन |

| केबल प्रबंधन | – केबल ट्रे रोल बनाने की मशीन – केबल ट्रंकिंग रोल बनाने की मशीन |

विद्युत प्रतिष्ठान, तार प्रबंधन प्रणालियाँ |

| कस्टम प्रोफाइल | – कस्टम प्रोफ़ाइल रोल बनाने की मशीन | ग्राहक के चित्र और विनिर्देशों के अनुसार अनुकूलित क्रॉस-सेक्शन |

8.0रोल फॉर्मिंग क्यों चुनें?

रोल फॉर्मिंग, एक जटिल धातु निर्माण प्रक्रिया है, लेकिन यह विशिष्ट लाभ प्रदान करती है जो इसे विशिष्ट उत्पादन स्थितियों के तहत विशेष रूप से मूल्यवान बनाती है। यह निम्नलिखित परिदृश्यों में असाधारण लागत-प्रभावशीलता और उत्पादन लाभ प्रदान करता है:

8.1उच्च मात्रा उत्पादन

बड़े पैमाने के ऑर्डर के लिए - आम तौर पर 10,000 से ज़्यादा पार्ट्स के लिए - रोल फ़ॉर्मिंग सबसे ज़्यादा किफ़ायती निर्माण विधि बन जाती है। जब डिज़ाइन और उत्पादन रन अत्यधिक दोहराए जाने योग्य होते हैं, तो रोल फ़ॉर्मिंग की दक्षता और स्वचालन प्रति-इकाई लागत को काफ़ी हद तक कम कर देता है।

8.2जटिल धातु डिजाइन

जब धातु चैनलों के डिजाइन में जटिल मोड़, छेद, खांचा, नॉकआउट, लेबलिंग, स्टैम्पिंग या उभाररोल फॉर्मिंग इन सुविधाओं को सीधे इन-लाइन एकीकृत कर सकता है। यह अतिरिक्त माध्यमिक प्रक्रियाओं या कार्यस्थानों की आवश्यकता को समाप्त करता है, जिससे यह थ्रूपुट से समझौता किए बिना जटिल ज्यामिति और कार्यात्मक आवश्यकताओं के लिए आदर्श बन जाता है।

निष्कर्ष

हालाँकि रोल फ़ॉर्मिंग में ज़्यादा शुरुआती निवेश और सटीक सेटअप की ज़रूरत होती है, लेकिन यह उच्च-मात्रा उत्पादन और जटिल धातु भागों के लिए बेजोड़ लाभ प्रदान करता है। बड़े पैमाने पर, दोहराए जाने वाले ऑर्डर या परिष्कृत आकृतियों वाले घटकों के लिए, रोल फ़ॉर्मिंग एक कुशल और किफायती समाधान प्रदान करता है।

9.0रोल फॉर्मिंग के लाभ

- कम लागत वाला उत्पादन

रोल फॉर्मिंग सामग्री के उपयोग को अधिकतम करके और द्वितीयक प्रसंस्करण की आवश्यकता को कम करके सामग्री और श्रम लागत को काफी कम कर देता है। उपकरण अलग-अलग फ्लैंज चौड़ाई को भी समायोजित कर सकता है, जिससे लागत-प्रभावशीलता और भी बढ़ जाती है। - उच्च उत्पादन क्षमता

निरंतर और उच्च गति संचालन के लिए डिज़ाइन किया गया, रोल फॉर्मिंग डाउनटाइम और सामग्री की बर्बादी को बहुत कम करता है, जिससे समग्र उत्पादन दक्षता में उल्लेखनीय वृद्धि होती है। यह उच्च मात्रा में विनिर्माण के लिए विशेष रूप से उपयुक्त है। - मजबूत अनुकूलन और जटिल प्रोफ़ाइल क्षमताएं

मानक प्रोफाइल के अलावा, रोल फॉर्मिंग जटिल क्रॉस-सेक्शन और कस्टम डिज़ाइन का उत्पादन कर सकता है। यह विशिष्ट आयामी और कार्यात्मक आवश्यकताओं को पूरा करने के लिए आदर्श है, जो इसे गैर-मानक प्रोफ़ाइल निर्माण के लिए एक पसंदीदा विकल्प बनाता है। - उच्च थ्रूपुट

रोल फॉर्मिंग असाधारण रूप से उच्च उत्पादन दर प्रदान करता है, जिससे इसका उपयोग ड्राईवॉल स्टड, धातु छत पैनल, रोलिंग शटर, टयूबिंग, केबल ट्रे, शेल्विंग सिस्टम, धातु फर्नीचर, लाउवर और सौर पैनल फ्रेम जैसे उत्पादों के बड़े पैमाने पर उत्पादन के लिए व्यापक रूप से किया जाता है। - उत्कृष्ट सामग्री बहुमुखी प्रतिभा

यह प्रक्रिया पारंपरिक DX51 स्टील से लेकर S390 जैसे उच्च-शक्ति वाले स्टील तक, विभिन्न प्रकार की सामग्रियों को संभाल सकती है, जिससे यह विविध उद्योग अनुप्रयोगों और परियोजना आवश्यकताओं के लिए उपयुक्त बन जाती है। - कम ऊर्जा खपत

एक्सट्रूज़न के विपरीत, रोल फ़ॉर्मिंग एक कोल्ड-फ़ॉर्मिंग प्रक्रिया है जिसमें धातु को गर्म करने की आवश्यकता नहीं होती है। इससे न केवल ऊर्जा की खपत कम होती है बल्कि अंतिम उत्पाद की ताकत और स्थायित्व भी बढ़ता है। - आधुनिक प्रौद्योगिकियों के लिए समर्थन

रोल फॉर्मिंग को आधुनिक विनिर्माण तकनीकों जैसे कि कॉइल पंचिंग, इन-लाइन परफोरेशन और लेजर कटिंग के साथ सहजता से एकीकृत किया जा सकता है। इससे स्वचालन और लचीलापन बेहतर होता है, और इसे फ़िल्टर फ़्रेम, फ़ायर डैम्पर्स, मॉड्यूलर संरचनाओं और लाइट स्टील फ़्रेमिंग (LSF) सिस्टम के उत्पादन में व्यापक रूप से लागू किया जाता है।

10.0रोल बनाने वाली मशीनों के अनुप्रयोग

उत्कृष्ट उत्पादन दक्षता, उच्च परिशुद्धता और उत्कृष्ट सामग्री उपयोग के साथ, रोल बनाने वाली मशीनें आधुनिक विनिर्माण में एक मौलिक और अपरिहार्य प्रक्रिया बन गई हैं।

10.1मुख्य अनुप्रयोग क्षेत्र

- निर्माण उद्योग

रोल फॉर्मिंग मशीनें निर्माण क्षेत्र में महत्वपूर्ण भूमिका निभाती हैं, मुख्य रूप से छत पैनल, दीवार पैनल, पर्लिन, कॉलम और अन्य संरचनात्मक घटकों का उत्पादन करती हैं। - मोटर वाहन उद्योग

ऑटोमोटिव विनिर्माण में, रोल फॉर्मिंग मशीनों का उपयोग छत की रेलिंग, दरवाजे के बीम, बम्पर और चेसिस सुदृढीकरण जैसे प्रमुख घटकों के उत्पादन के लिए किया जाता है। - वेयरहाउसिंग और रैकिंग

कारखानों, खुदरा दुकानों और बड़े गोदामों में धातु के रैक और शेल्विंग सिस्टम के लिए स्थिर और टिकाऊ धातु संरचनाओं की आवश्यकता होती है। रोल बनाने वाली मशीनें उत्कृष्ट भार वहन क्षमता और स्थिरता के साथ रैक समर्थन और ढांचे का उत्पादन करती हैं। - सौर ऊर्जा उद्योग

स्वच्छ ऊर्जा के बढ़ते चलन के साथ, सौर पैनलों को स्थिर और टिकाऊ माउंटिंग संरचनाओं की आवश्यकता होती है। ये संरचनाएं आमतौर पर रोल बनाने वाली मशीनों द्वारा उत्पादित प्रोफाइल से बनाई जाती हैं, जो सौर पैनलों के लिए एक विश्वसनीय और मजबूत आधार प्रदान करती हैं। - परिवहन उपकरण

ट्रेलरों से लेकर बसों तक, राजमार्ग रेलिंग से लेकर सड़क अवरोधों तक, कई परिवहन उपकरण घटकों जैसे चेसिस रेल, साइड पैनल और संरचनात्मक भागों का निर्माण रोल फॉर्मिंग का उपयोग करके किया जाता है। - कृषि उपकरण

रोल फॉर्मिंग का इस्तेमाल कृषि में अनाज के डिब्बों, साइलो, बाड़ों और आधारभूत कृषि संरचनाओं के लिए बड़ी मात्रा में एकसमान धातु सामग्री बनाने के लिए व्यापक रूप से किया जाता है। यह प्रक्रिया बड़े पैमाने पर कृषि अवसंरचना के लिए उपयुक्त है।

संदर्भ

https://www.iqsdirectory.com/articles/roll-forming.html

www.thefabricator.com/thefabricator/article/rollforming/understanding-metal-roll-forming-and-its-tooling

https://en.wikipedia.org/wiki/Roll_forming