प्लेट रोलिंग का विस्तृत अवलोकन: तीन-रोल, चार-रोल, और टेपर्ड फॉर्मिंग विधियाँ

1.0प्लेट रोलिंग का परिचय

प्लेट रोलिंग एक धातु बनाने की प्रक्रिया है जिसका उपयोग सपाट शीट धातु को बेलनाकार, शंक्वाकार, अण्डाकार या अन्य घुमावदार प्रोफाइल में आकार देने के लिए किया जाता है। इस प्रक्रिया के दौरान, शीट को रोल के एक सेट के माध्यम से पारित किया जाता है जो निरंतर और नियंत्रित दबाव लागू करते हैं, धीरे-धीरे सामग्री को वांछित ज्यामिति में मोड़ते हैं।

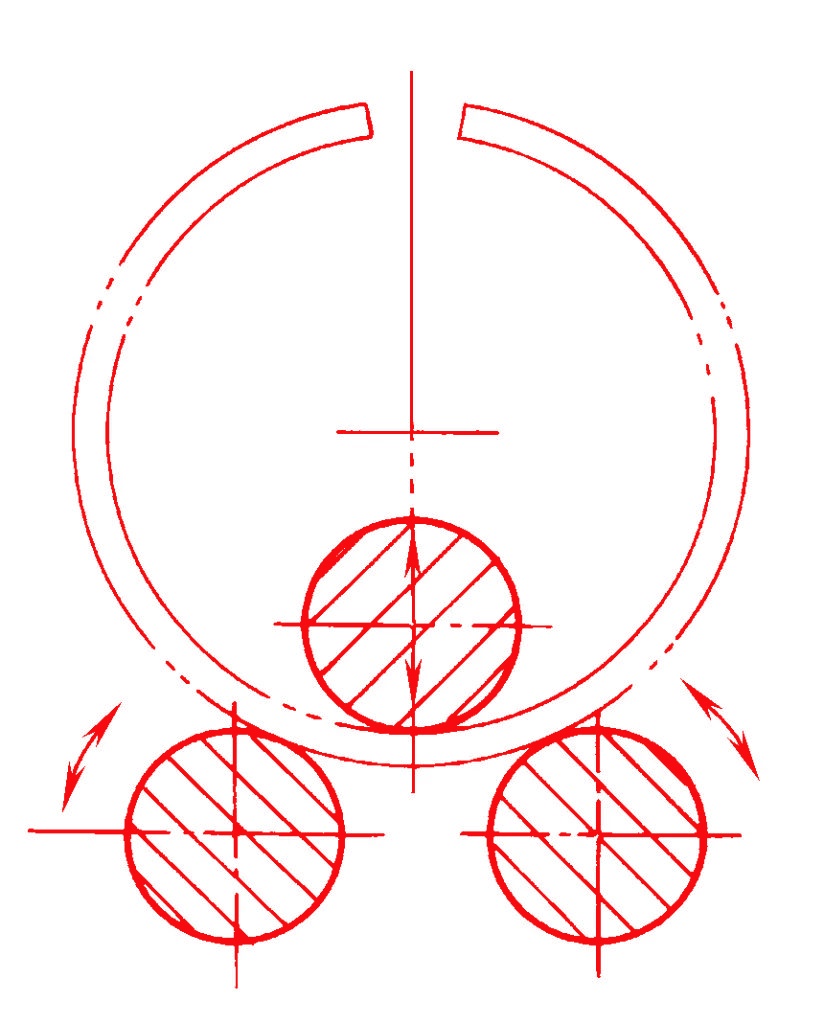

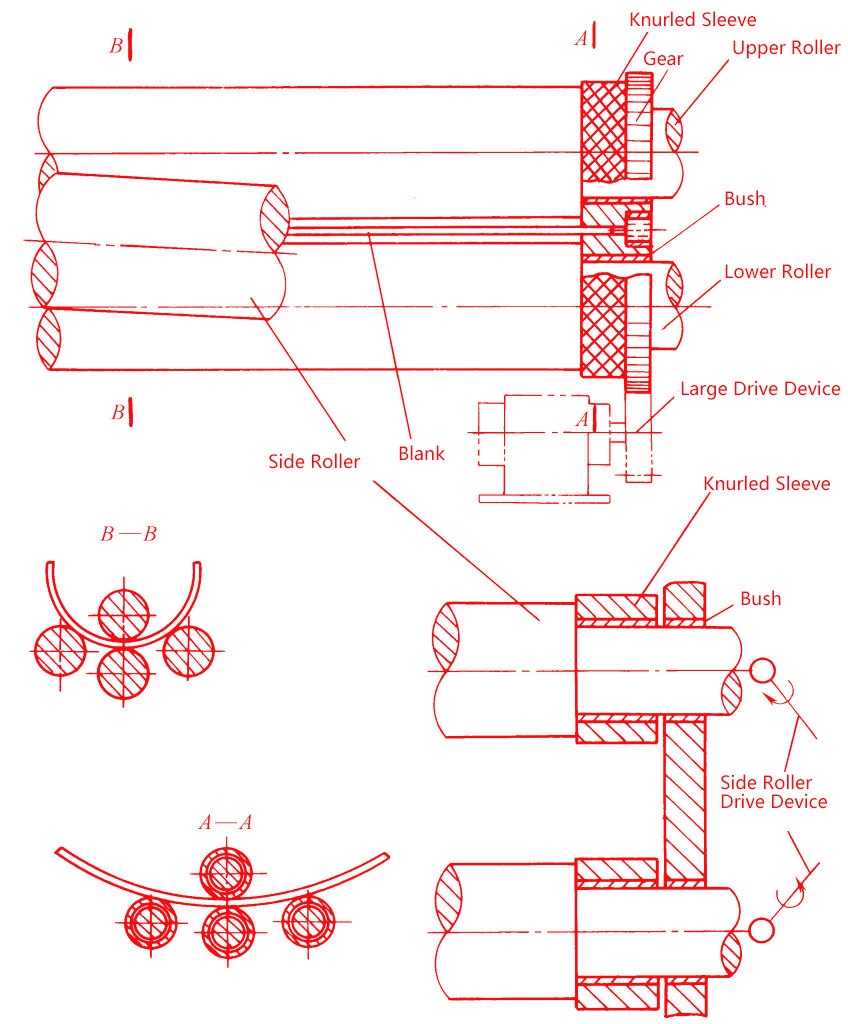

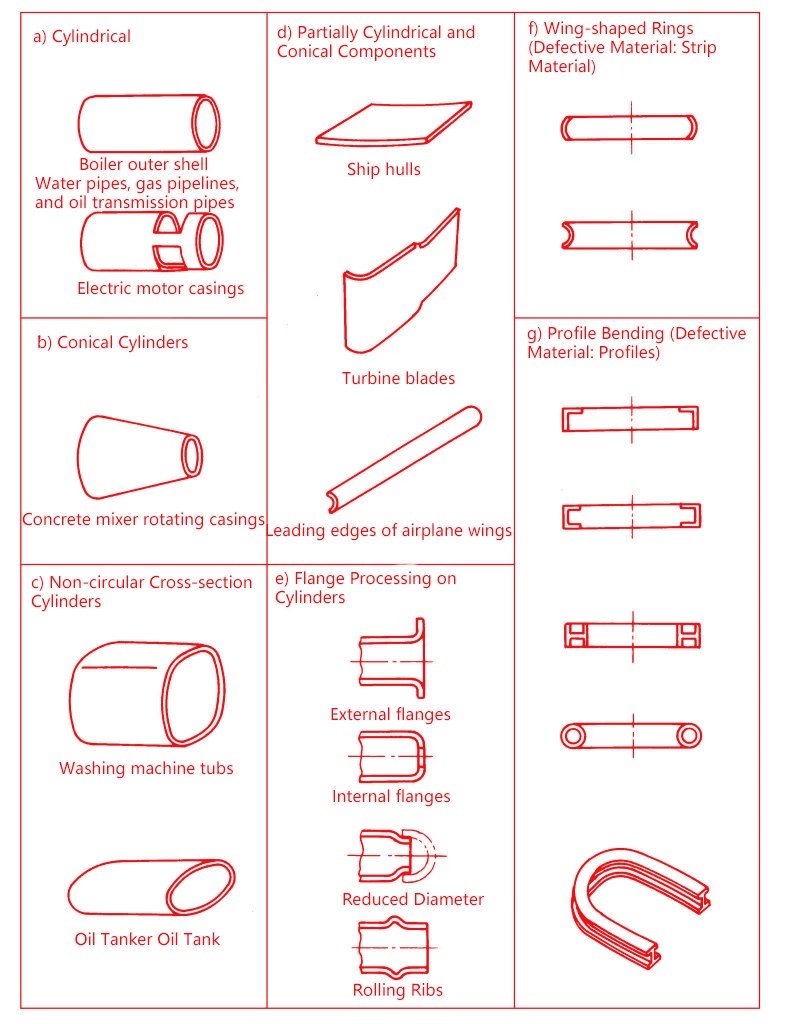

इस विधि का उपयोग आम तौर पर बड़े झुकने वाले त्रिज्या वाले भागों के लिए किया जाता है और बेलनाकार और शंक्वाकार घटकों के निर्माण में व्यापक रूप से लागू किया जाता है। इसके अलावा, फीडिंग दिशा के सापेक्ष रोलर शाफ्ट की स्थिति को समायोजित करके, गैर-वृत्ताकार क्रॉस-सेक्शन वाले बेलनाकार भागों का उत्पादन करना संभव है, जैसे कि आयताकार या अण्डाकार आकार। इस प्रक्रिया का उपयोग गोलाकार और गैर-वृत्ताकार बेलनाकार भागों पर फ्लैंगिंग संचालन के लिए भी किया जा सकता है, जैसा कि चित्र 2 में दिखाया गया है।

2.0तीन-रोल और चार-रोल मशीनों के साथ प्लेट रोलिंग

2.1पूर्व-झुकने की प्रक्रिया

उपयोग करते समय तीन रोल या चार रोल प्लेट रोलिंग मशीनें बेलनाकार आकार बनाने के लिए, प्लेट के पास का एक हिस्सा प्रवेश और निकास किनारे अक्सर रहता है ऋजुऐसा रोल्स के बीच सीमित विरूपण क्षेत्र के कारण होता है, जिसके परिणामस्वरूप सीधे किनारे शीट के दोनों सिरों पर। ये बिना मुड़े हुए क्षेत्र आगे बढ़ सकते हैं अंतराल या अपूर्ण वक्रता सीम पर, समझौता असेंबली सटीकता और संरचनात्मक अखंडता अंतिम उत्पाद का.

इस समस्या को खत्म करने के लिए, पूर्व-झुकने ऑपरेशन मुख्य रोलिंग प्रक्रिया से पहले किया जाता है। यह सुनिश्चित करता है कि शीट के अंत हैं पहले से थोड़ा घुमावदार, प्रभावी रूप से सीधे किनारे की लंबाई को कम करना और समग्र गोलाई को बढ़ाना लुढ़का सिलेंडर का.

सामान्य पूर्व-झुकने विधियों में शामिल हैं:

- शीर्ष रोल झुकने विधि(के लिए इस्तेमाल होता है सममित तीन-रोल मशीनें)

- साइड रोल प्री-बेंडिंग विधि(के लिए इस्तेमाल होता है चार रोल या असममित तीन-रोल मशीनें)

- मल्टीपल-पास फीडिंग और बेंडिंग विधि(के लिए मोटी प्लेटें या उच्च परिशुद्धता अनुप्रयोग)

टिप्पणी: The प्री-बेंड की गुणवत्ता सीधे तौर पर प्रभावित करता है गोलाई, संयुक्त सटीकता, और वेल्डिंग प्रदर्शन अंतिम सिलेंडर का, यह एक बना महत्वपूर्ण कदम प्लेट रोलिंग प्रक्रिया में.

(चित्र 3: प्री-बेंडिंग विधियों का चित्रण)

2.2रोलिंग प्रक्रिया

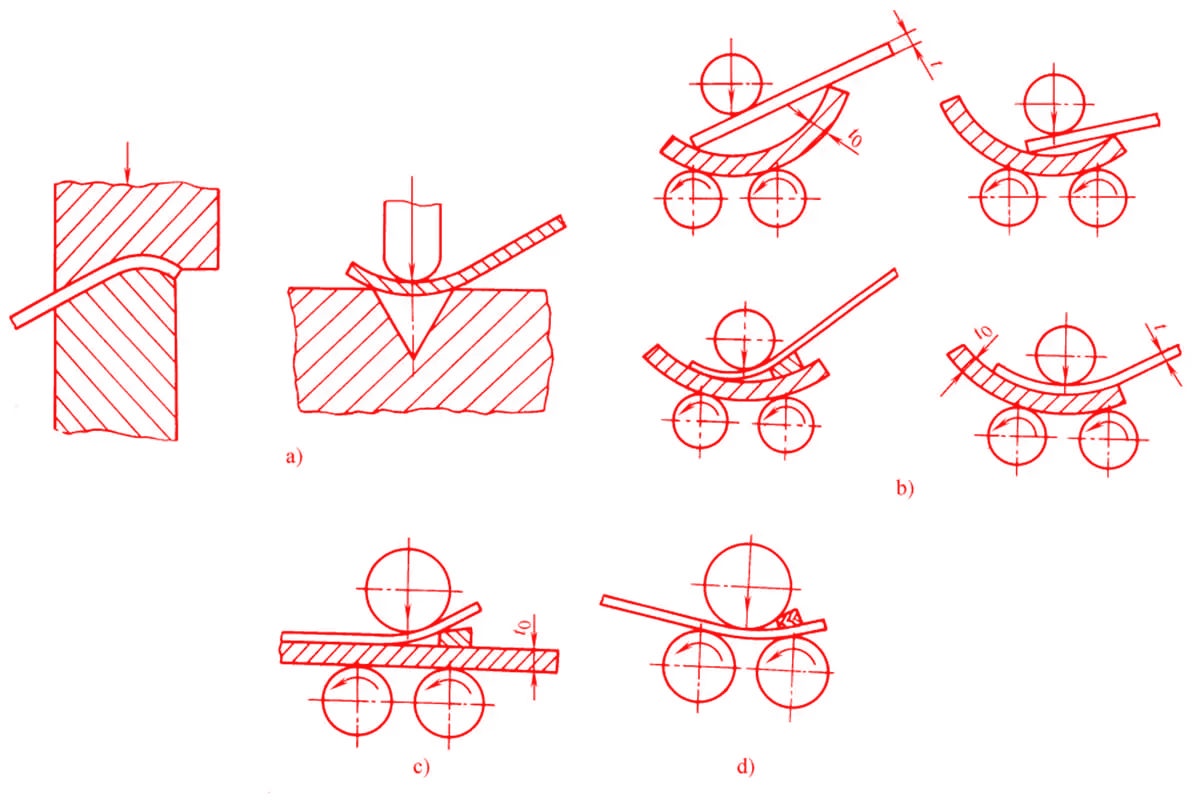

The कोर ऑपरेशन प्लेट रोलिंग में एक सपाट शीट को लगातार मोड़ना शामिल है सिलेंडर, कोन, या अन्य घुमावदार प्रोफ़ाइल। जबकि मूल सिद्धांत एक ही है, अलग-अलग मशीन संरचनाएँ अलग-अलग काम करती हैं रोलिंग तकनीक, जैसा कि चित्र में दर्शाया गया है चित्र 4.

चित्र 4 – विभिन्न मशीन प्रकारों के लिए रोलिंग प्रक्रियाएँ:

- ए) सममित तीन-रोल मशीन झुकने वाले किनारे पैड के साथ

- बी) असममित तीन-रोल मशीन

- सी) चार-रोल मशीन

- डी) विलक्षण तीन-रोल मशीन

- ई) सममित नीचे-समायोज्य तीन-रोल मशीन

- च) क्षैतिज नीचे की ओर समायोज्य तीन-रोल मशीन

प्रत्येक प्रकार की प्लेट रोलिंग मशीन निम्न में भिन्न होती है:

- The रिश्तेदार आंदोलन ऊपर और नीचे के रोल का

- चाहे पूर्व झुकने क्षमता शामिल है

- The की डिग्री स्वचालन खिलाने की प्रक्रिया में

- के लिए उपयुक्तता विशिष्ट प्लेट मोटाई और परिशुद्धता आवश्यकताएँ

सही मशीन प्रकार का चयन करना और संबंधित रोलिंग विधि में निपुणता प्राप्त करना सुनिश्चित करने के लिए आवश्यक है। रोलिंग सटीकता, सुधार उत्पादन क्षमता, और उपकरण का जीवनकाल बढ़ाना.

2.3गोलाई सुधार

प्रारंभिक रोलिंग के बाद, सिलेंडर प्रदर्शित हो सकता है गोलाई विचलन या असंगत वक्रता, विशेष रूप से सीवन क्षेत्र, साथ ही साथ प्रारंभिक और अंतिम बिंदु रोलिंग प्रक्रिया का। आवश्यक गोलाई सहिष्णुता प्राप्त करने के लिए, गोलाई सुधार प्रक्रिया पूरी की जाती है।

सुधार चरण:

- रोल की स्थिति को समायोजित करके लक्ष्य प्राप्त करें अधिकतम सुधारात्मक वक्रता.

- अभिनय करना 1–2 रोलिंग गुजरता सिलेंडर की वक्रता को समतल करने के लिए।

- धीरे-धीरे लागू दबाव को कम करें, और भाग को रोल करें अनेक टाइम्स घटते भार के अंतर्गत;

- तब तक जारी रखें जब तक सिलेंडर शीर्ष पर न पहुंच जाए। इच्छित गोलाई न्यूनतम दबाव में.

यह कदम राहत दिलाने में मदद करता है अवशिष्ट तनाव, सही स्थानीयकृत विकृतियाँ, और उत्पादन के लिए आवश्यक है उच्च गुणवत्ता वाले रोल्ड घटक.

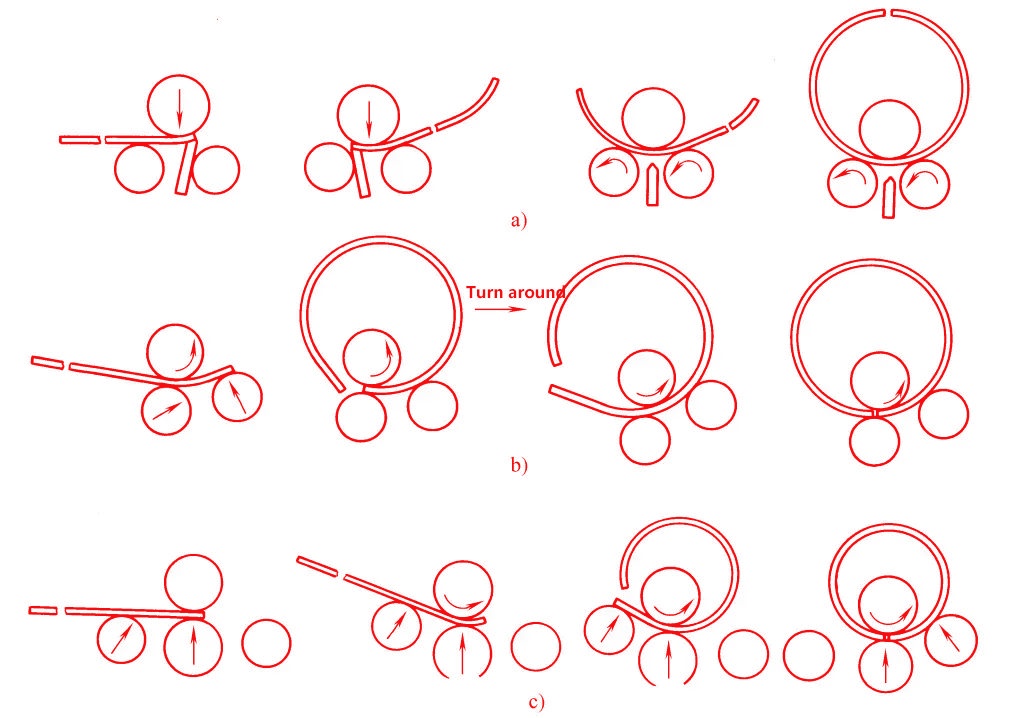

3.0शंकु रोलिंग विधियां और तकनीकें

विनिर्माण करते समय शंक्वाकार कार्य-वस्तु, रोलिंग प्रक्रिया काफी हद तक अलग है बेलनाकार भाग. एक लक्ष्य प्राप्त करने के लिए एकसमान टेपरधातु की प्लेट आम तौर पर पहले से कटी हुई होती है क्षेत्र-आकार रिक्त, और यह रोल्स की सापेक्ष स्थिति सावधानीपूर्वक समायोजित किया जाना चाहिए.

व्यवहार में, यह ऑफसेट करके प्राप्त किया जाता है शीर्ष रोल और साइड रोल एक भूरा कोण (अर्थात् उन्हें बनाना गैर समानांतर) और यह सुनिश्चित करना कि रोलिंग पथ हमेशा के साथ संरेखित करता है जेनरेट्रिक्स शंकु का। यह तकनीक अनुमति देता है निरंतर शंकु रोलिंग और पर सटीक नियंत्रण सक्षम बनाता है टेपर कोण और वक्रता वितरण.

3.1शंकु रोलिंग के सामान्य तरीके:

परिशुद्धता निर्माण विधियाँ:

- छोटे स्तर पर कम किया गया चारा:

उपयोग टकराव या भिगोने वाले उपकरण छोटे सिरे पर फ़ीड दर को धीमा करने के लिए, नियंत्रित करना रेखीय वेग में अंतर दोनों सिरों के बीच. - दोहरी गति चार-रोल विधि:

ए चार-रोल प्लेट रोलिंग मशीन बड़े और छोटे सिरों को स्वतंत्र रूप से चलाने के लिए उपयोग किया जाता है, यह सुनिश्चित करते हुए समकालिक कोणीय वेग. - रोटरी फ़ीड विधि:

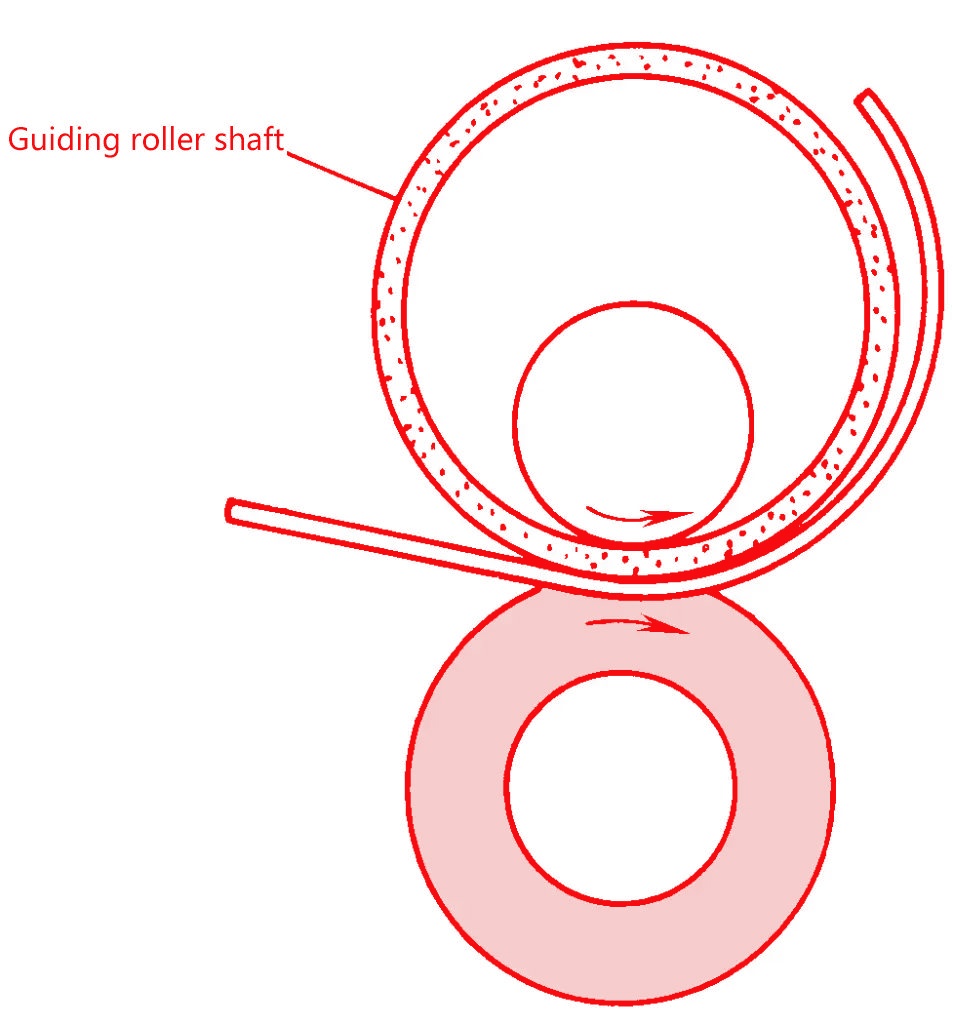

गाइड रोलर्स खिलाते समय प्लेट के घूमने को नियंत्रित करने के लिए प्लेट के दोनों सिरों पर स्थापित किए जाते हैं, जिससे यह सुनिश्चित होता है रोलिंग प्रक्षेप पथ के साथ संरेखित करता है शंकु का जेनरेट्रिक्स.

अनुमानित गठन विधियाँ:

- खंडीय रोलिंग विधि:

The शीर्ष रोल प्लेट के विभिन्न भागों को क्रमिक रूप से रोल करने के लिए चरणों में पुनः स्थापित किया जाता है, जिससे धीरे-धीरे एक शंक्वाकार सतह बनती है। - आयताकार फ़ीड विधि:

ए आयताकार रिक्त कई दिशाओं में घुमाया जाता है अनुमानित शंकु का समोच्च.

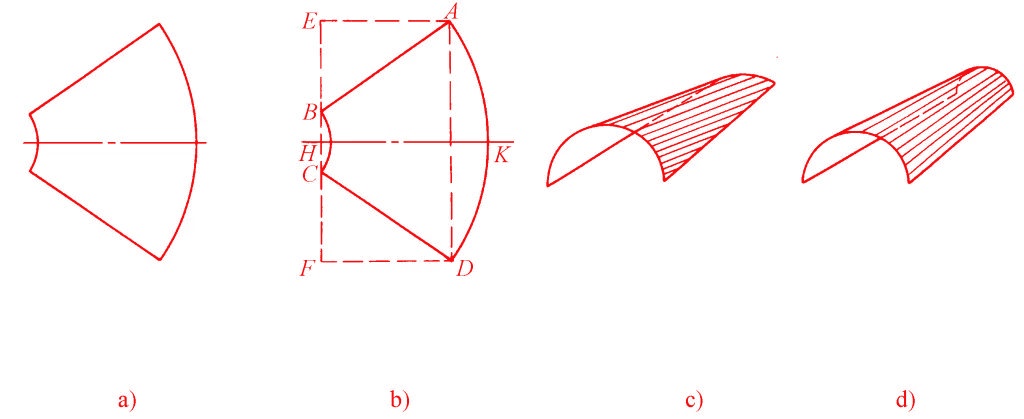

3.2आयताकार फ़ीड विधि (चित्र 5)

इस विधि में, प्लेट को टुकड़ों में काटा जाता है। आयताकार आकार और दिशात्मक रोलिंग के माध्यम से एक शंकु का रूप दिया गया:

- सबसे पहले, केंद्रीय अनुभाग शीर्ष रोल के साथ रोल किया गया है रेखा HK के समांतर, एक निकट-बेलनाकार खंड (सी) का निर्माण।

- इसके बाद, शीर्ष रोल को लाइनों के समानांतर समायोजित किया जाता है अब और सीडी दोनों पक्षों को मोड़ना।

- अंततः इसका परिणाम यह होता है चोटीदार सतह सन्निकटन (डी).

यह विधि निम्नलिखित के लिए उपयुक्त है सममित शंकु या शंकु खंड, और इसे संचालित करना अपेक्षाकृत सरल है, जो इसे आदर्श बनाता है छोटे से मध्यम आकार के वर्कपीस.

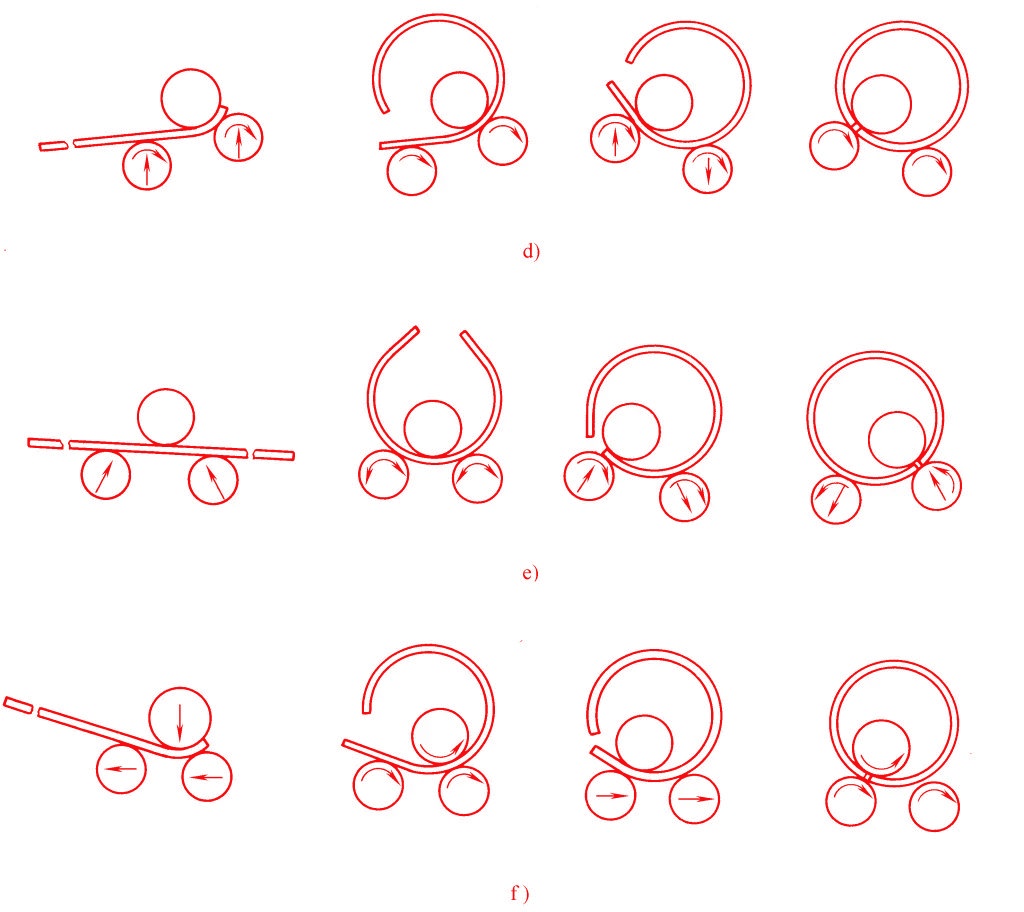

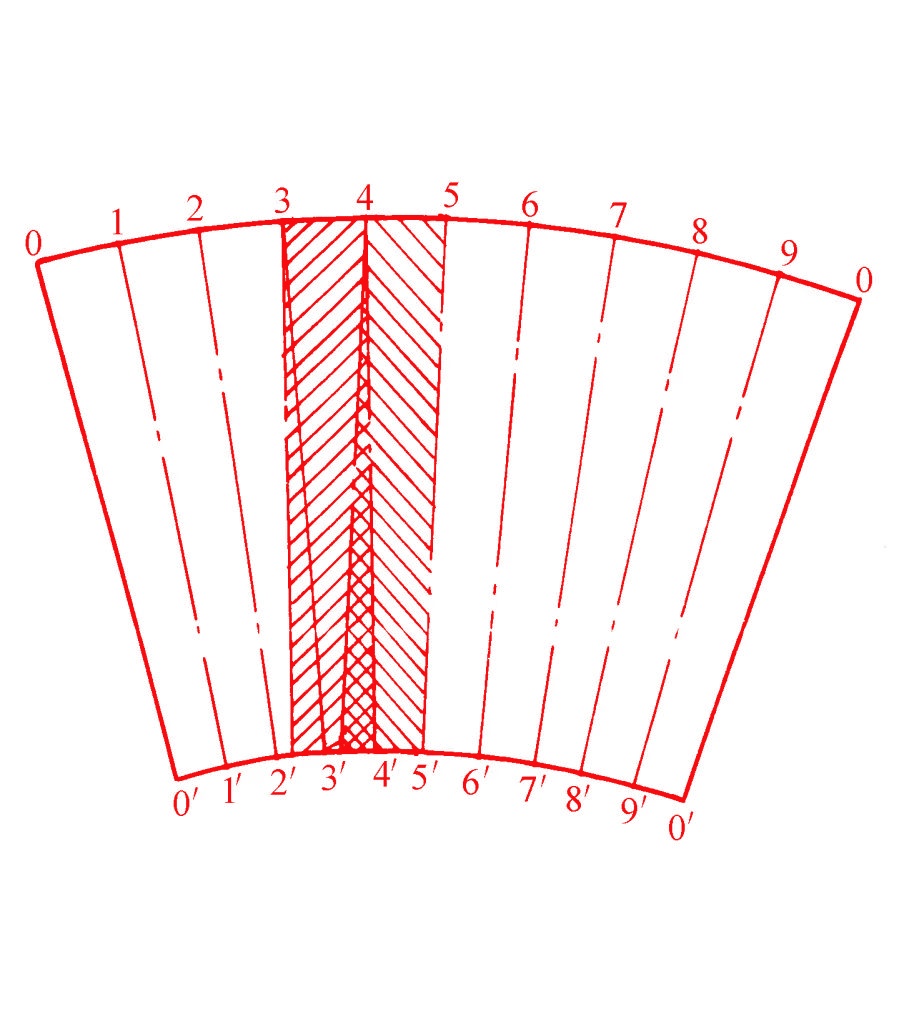

3.3खंडीय रोलिंग विधि (चित्र 6)

इस तकनीक में चरणबद्ध स्थिति का उपयोग किया जाता है शीर्ष रोल क्रमिक रूप से शंकु बनाने के लिए:

- शीर्ष रोल को संरेखित करें 5–5′ लाइन, और तब तक रोल करें जब तक बड़ा अंत बिंदु तक पहुँचता है 4.

- पर जाएँ 4–4′ लाइन, तब तक लुढ़कते रहें जब तक बड़ा सिरा बिंदु तक न पहुंच जाए 3.

- इस क्रम को तब तक जारी रखें जब तक कि सभी भाग रोल न हो जाएं।

यह विधि असमान रैखिक गति के प्रभाव की नकल करता है, और विशेष रूप से प्रभावी है बड़े शंकु कोण या लम्बी शंक्वाकार आकृतियाँ.

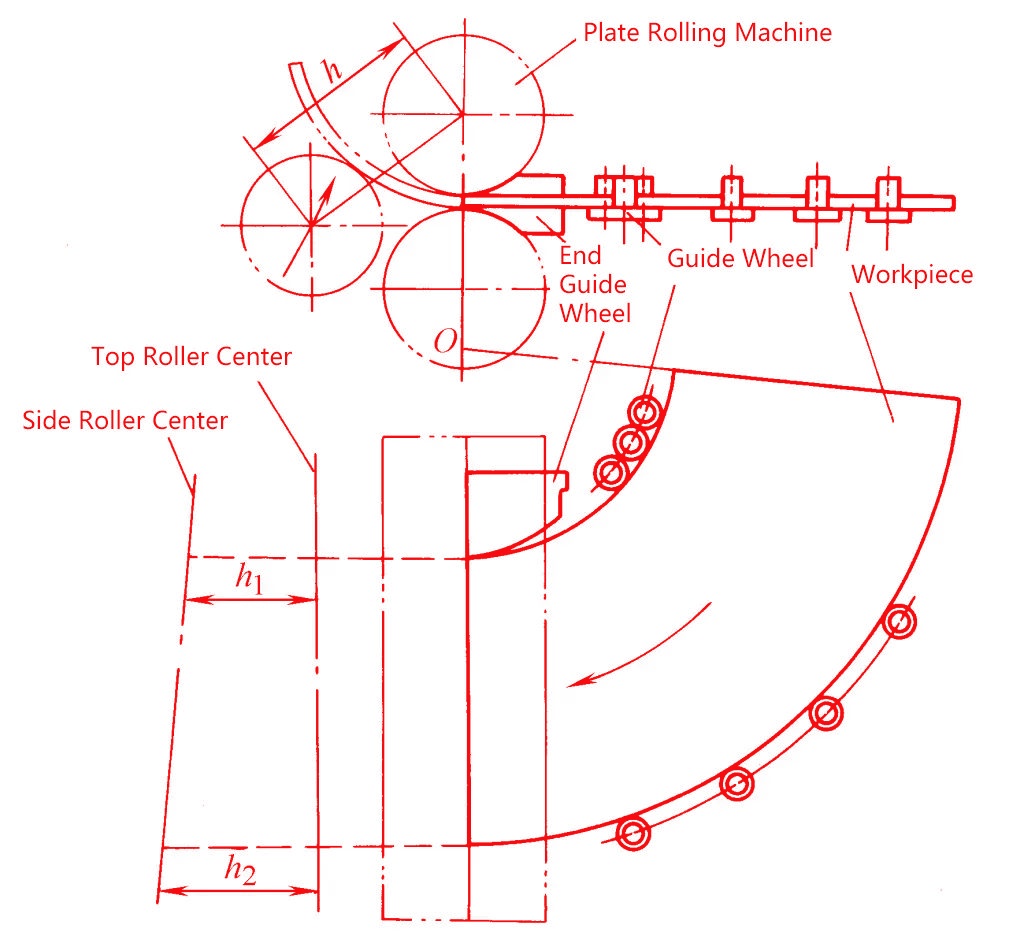

3.4रोटरी फ़ीड विधि (चित्र 7)

गाइड पहिये ब्लैंक के बड़े और छोटे दोनों सिरों पर स्थापित होते हैं। रोलिंग के दौरान, ब्लैंक आगे की ओर घूमता है मार्गदर्शन में, यह सुनिश्चित करना आंदोलन प्रक्षेप पथ बारीकी से अनुसरण करता है शंकु का जेनरेट्रिक्स.

यह विधि न्यूनतम करती है मिसलिग्न्मेंट बनाने के दौरान और सुधार अंतिम शंक्वाकार आकार की स्थिरता.

3.5छोटे सिरे पर कम फ़ीड (चित्र 8)

एक जोड़कर घर्षण या प्रतिरोधक तंत्र रिक्त स्थान के छोटे सिरे पर:

- छोटे सिरे पर फ़ीड की गति है जानबूझकर धीमा किया गया, संतुलन बनाना रेखीय वेग अंतर सिरों के बीच.

- यह विधि नियंत्रण के लिए प्रभावी है शंकु वक्रता प्रगति और है संरचना में सरल, मानक प्लेट रोलर्स के साथ संगत।

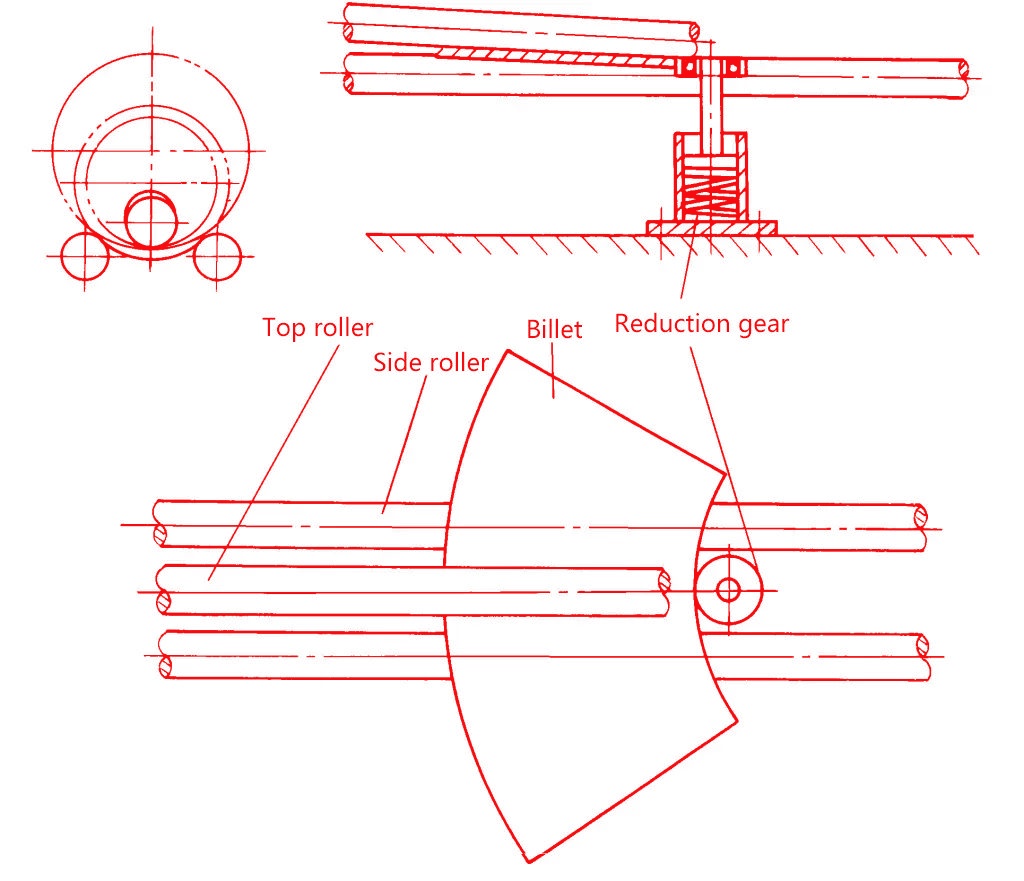

3.6दोहरी गति वाली चार-रोल मशीन (चित्र 9)

इस दृष्टिकोण में, दोहरी गति ड्राइव के साथ चार-रोल मशीन दोनों सिरों पर रोलिंग गति को स्वतंत्र रूप से नियंत्रित करता है:

- The ऊपर और नीचे रोल गाड़ी चलाना बड़ा अंत,

- जब साइड रोल गाड़ी चलाना छोटा अंत.

बनाए रखने से सुसंगत कोणीय वेग, यह सेटअप सुनिश्चित करता है समकालिक फीडिंग और प्राप्त करता है उच्च परिशुद्धता शंकु गठन.

यह उपकरण निम्नलिखित के लिए उपयुक्त है मोटी प्लेटें, बड़े शंकु कोण, या बड़े पैमाने पर उत्पादन का उच्च सटीकता शंक्वाकार भाग.

4.0दोहरी-अक्षीय झुकाव (दो-रोल प्लेट रोलिंग)

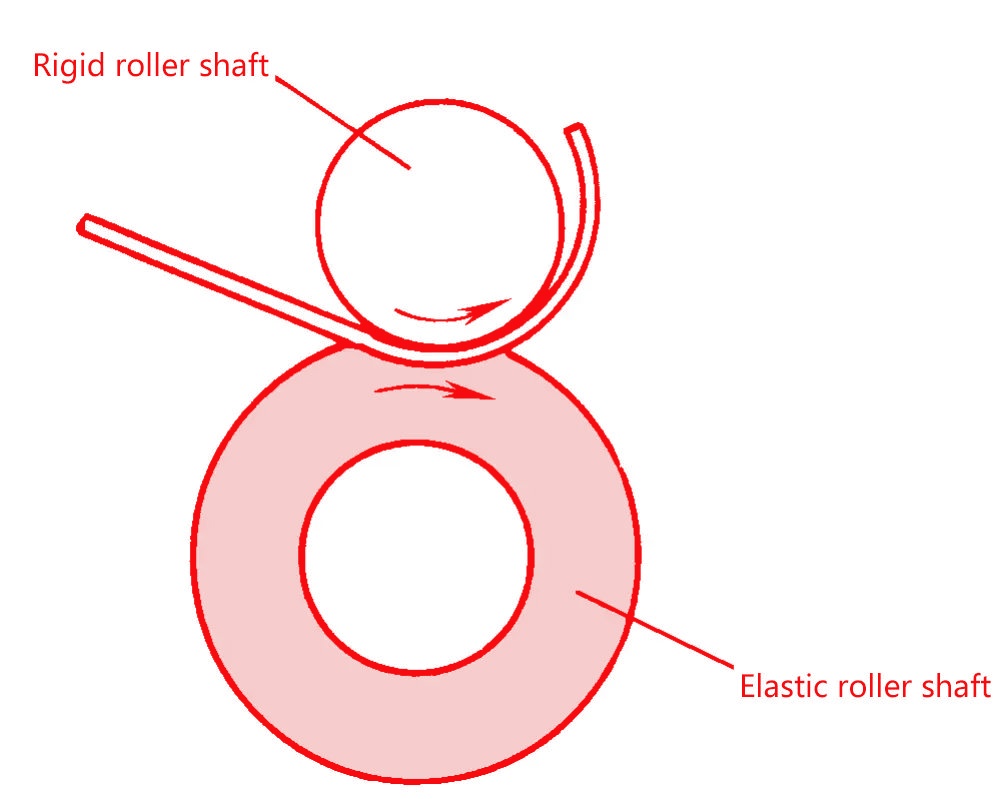

जैसे ही शीट को दो रोल के बीच में डाला जाता है, वह नीचे की ओर झुक जाती है। पलटाव बल लोचदार रोल का, जो भी शीट को आगे बढ़ाता है, निरंतर रोलिंग प्रक्रिया को पूरा करना।

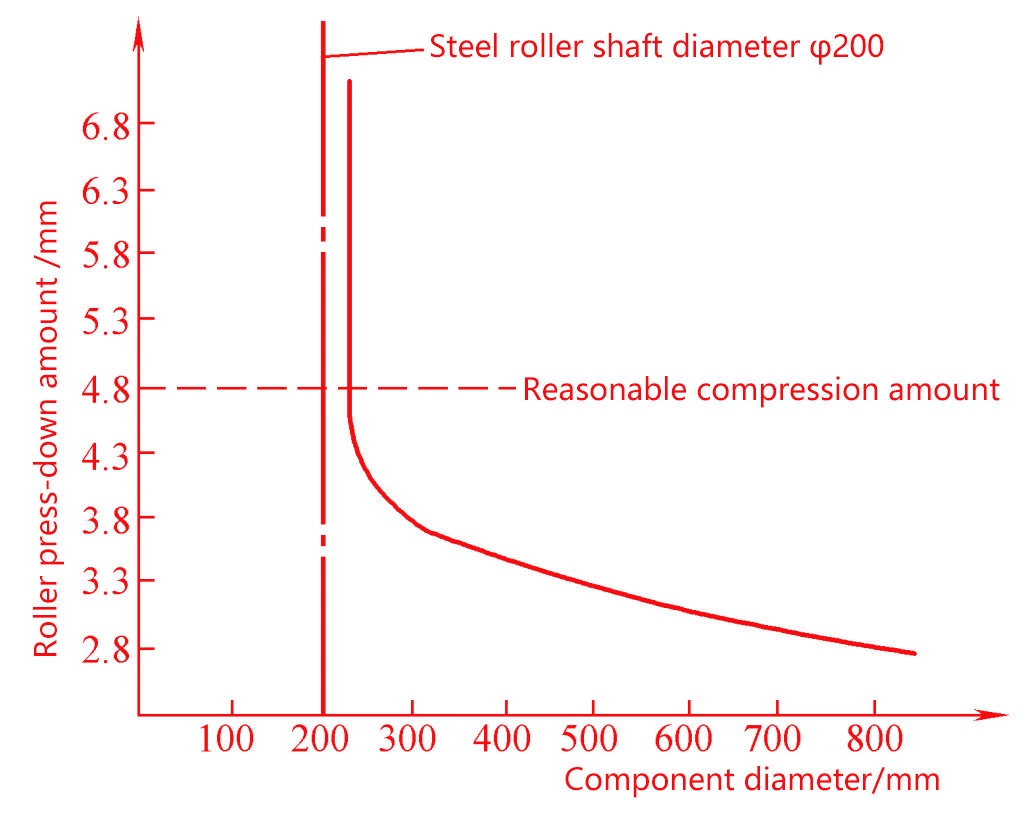

4.1● रोल इंडेंटेशन और तैयार व्यास के बीच संबंध

4.2● अंतिम व्यास समायोजित करना

4.3● रणनीति बनाना

निर्भर करना भौतिक गुण और शीट की मोटाई, विभिन्न गठन रणनीतियों को लागू किया जा सकता है:

- एकल-पास गठन:

सामग्री के लिए उपयुक्त अच्छा लचीलापन(विस्तार δ > 30%) या पतली चादरें के बीच मोटाई के साथ 5–4 मिमी. - चरणबद्ध झुकाव:

के लिए कम लचीलापन या मोटी सामग्री, उच्च गठन बलों की आवश्यकता है। पूर्व झुकने शीट के सिरों पर आवश्यक है, और मध्यवर्ती तापानुशीतन यदि आवश्यक हो तो लागू किया जा सकता है।

4.4● दो-रोल रोलिंग प्रौद्योगिकी के लाभ:

- उच्च उत्पादन दक्षता:

सामान्य आउटपुट इस प्रकार होता है 100–350 पीस/घंटा, अधिकतम तक 1000 पीस/घंटा. - उत्कृष्ट आयामी सटीकता और सतह खत्म:

भागों के लिए आदर्श सख्त सहनशीलता और उच्च सतह गुणवत्ता - सिरों पर न्यूनतम सीधा किनारा:

पतली चादरों के लिए, सीधा किनारा है शीट की मोटाई से कम; मोटी चादरों के लिए, यह अधिक नहीं होती मोटाई 4 गुना, जिससे अतिरिक्त पूर्व-झुकने की आवश्यकता समाप्त हो जाती है। - मजबूत प्रक्रिया अनुकूलनशीलता:

यहां तक कि जब रिक्त स्थान में छेद, खांचें, या प्रोफाइल की गई विशेषताएं, प्रक्रिया स्थिर रहती है, इससे बचा जा सकता है दरारें या अनियमित मोड़.

4.5● दो-रोल प्रक्रिया की सीमाएँ:

- असुविधाजनक परिवर्तन:

व्यास बदलने के लिए आवश्यक है गाइड रोल का प्रतिस्थापन, सिस्टम बनाना बहु-किस्म, छोटे-बैच उत्पादन के लिए अनुपयुक्त. - सीमित आकार सीमा:

तक की शीट मोटाई पर लागू 3 मिमी(हल्के स्टील) और बीच झुकने व्यास φ76–φ460 मिमी.

5.0प्लेट रोलिंग प्रौद्योगिकी के विशिष्ट अनुप्रयोग और उद्योग कवरेज

के तौर पर महत्वपूर्ण धातु निर्माण प्रक्रिया, प्लेट रोलिंग ऑफर उच्चा परिशुद्धि और मजबूत अनुकूलनशीलता, जिससे यह कई औद्योगिक क्षेत्रों में व्यापक रूप से लागू हो जाता है। यह निर्माण को सक्षम बनाता है बेलनाकार, चोटीदार, दीर्घ वृत्ताकार, गैर परिपत्र, और कस्टम-प्रोफाइल घटक, दोनों का समर्थन मानकीकृत और कस्टम निर्मित संरचनाएं। विशिष्ट अनुप्रयोग और कवर किए गए उद्योग नीचे उल्लिखित हैं:

5.1■ निर्मित घटकों के सामान्य प्रकार

- बेलनाकार भाग:

शामिल बॉयलर शैल, पानी के पाइप, गैस पाइपलाइन, और तेल संचरण ट्यूब, जो की मुख्य संरचना बनाते हैं दबाव वाहिकाओं और पाइपिंग सिस्टम. - शंक्वाकार संरचनाएं:

विनिर्माण में प्रयुक्त शंकु के आकार के गोले, कंक्रीट मिक्सर ड्रम, फ़नल, डिफ्यूज़र, और पतला जहाज पतवार अनुभाग. - गैर-वृत्ताकार क्रॉस-सेक्शन शैल:

जैसे कि अण्डाकार सिलेंडर और आयताकार संक्रमण शैल, व्यापक रूप से उपयोग किया जाता है पवन टरबाइन टावर, वॉशिंग मशीन ड्रम, और अन्य विशेष आकार के घटक। - फ्लैंगिंग और नेकिंग ऑपरेशन:

समर्थन बाह्य/आंतरिक फ़्लैगिंग और व्यास में कमी, आमतौर पर लागू होता है तेल टैंक, तरल भंडारण बर्तन, और रासायनिक रिएक्टर. - चाप और शंकु के साथ मिश्रित संरचनाएं:

जटिल आकृतियाँ बनाने में सक्षम बनाता है, जैसे मोटर आवास, विमान पंख के अग्र किनारे, और टरबाइन ब्लेड. - प्रोफ़ाइल बेंडिंग:

के लिए उपयुक्त पट्टी और अनुभाग सामग्री, जैसे घटकों के सटीक झुकने में उपयोग किया जाता है एयरोस्पेस रिंग्स, सहायक कॉलर, और वास्तु मेहराब.

5.2■ प्रमुख उद्योग अनुप्रयोग

- दबाव पोत विनिर्माण:

रूप बेलनाकार गोले, एंड कैप्स, और विशेष के आकार पार्ट्स उच्च दबाव-तंगता और संरचनात्मक अखंडता के साथ, व्यापक रूप से उपयोग किया जाता है बॉयलर, रिएक्टर, और भंडारण टंकियां. - तेल एवं गैस और रासायनिक उद्योग:

के उत्पादन का समर्थन करता है बड़ी पाइपलाइनें, तेल भंडारण टैंक, और रासायनिक कंटेनर, दोनों के लिए उच्च शक्ति आवश्यकताओं को पूरा करना तटवर्ती और अपतटीय - जहाज निर्माण और अपतटीय इंजीनियरिंग:

इसमें रोलिंग शामिल है पतवार प्लेटें, डबल-घुमावदार पैनल, बल्कहेड्स, और डेक घटक, बढ़ाना संरचनात्मक स्थिरता और हाइड्रोडायनामिक प्रदर्शन. - एयरोस्पेस सेक्टर:

के लिए कठोर आवश्यकताओं को पूरा करता है उच्चा परिशुद्धि, जटिल सतह निर्माण, लागू वायुगतिकीय संरचनाएं, थ्रस्टर आवरण, और विंग घटक. - वास्तुकला और बुनियादी ढांचा:

फैब्रिकेट्स घुमावदार बीम, धनुषाकार स्तंभ, और अन्य संरचनात्मक तत्वों का उपयोग किया जाता है पुलों, स्टेडियमों, और ऐतिहासिक इमारतें, जहां दोनों संरचनात्मक अखंडता और सौंदर्यात्मक अपील आवश्यक हैं। - मशीनरी और भारी उपकरण विनिर्माण:

बनाने में उपयोग किया जाता है सुरक्षात्मक गोले, केसिंग, और सरंचनात्मक घटक जैसे उपकरणों के लिए क्रेन, कंप्रेशर्स, और टर्बाइन.

प्लेट रोलिंग प्रौद्योगिकी कई प्रकार की सामग्रियों पर लागू होती है, जिनमें शामिल हैं कार्बन स्टील, अल्युमीनियम, स्टेनलेस स्टील, टाइटेनियम मिश्र धातु, और प्रोफाइल अनुभागयह न केवल पारंपरिक विनिर्माण आवश्यकताओं का समर्थन करता है बल्कि यह भी पूरा करता है उच्चा परिशुद्धि, ताकत, और अनुकूलन की मांग उन्नत उपकरण विनिर्माणजिससे यह आधुनिक औद्योगिक उत्पादन में एक अपरिहार्य मुख्य प्रक्रिया बन गयी है।