यह मार्गदर्शिका प्लाज्मा आर्क वेल्डिंग (PAW) और प्लाज्मा आर्क कटिंग (PAC) के सिद्धांतों, उपकरण घटकों, परिचालन विधियों, विशिष्ट अनुप्रयोगों और तकनीकी लाभों का अवलोकन प्रदान करती है। इसे निर्माताओं और तकनीकी पेशेवरों को प्रक्रिया की गहरी समझ हासिल करने और उत्पादन दक्षता में सुधार करने में मदद करने के लिए डिज़ाइन किया गया है।

1.0प्लाज्मा आर्क वेल्डिंग (पीएडब्ल्यू)

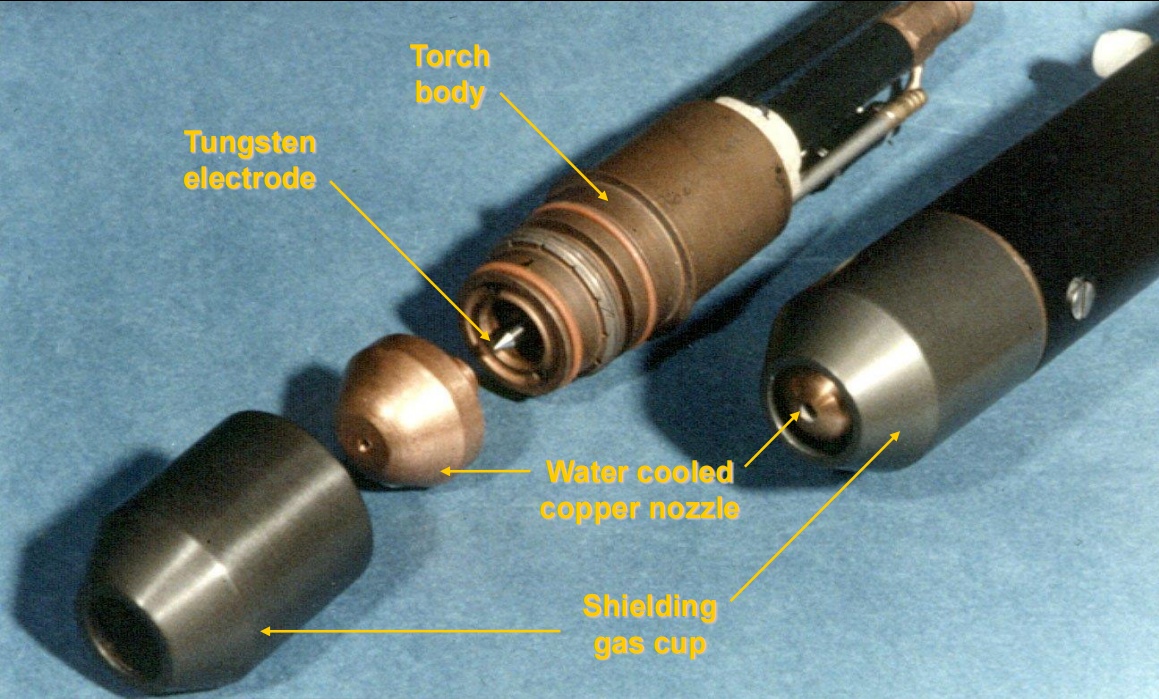

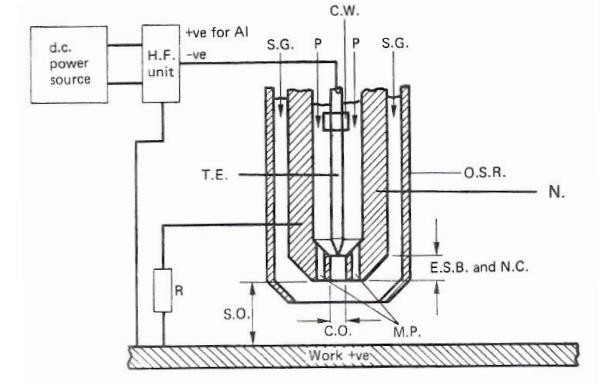

1.1प्लाज्मा वेल्डिंग मशाल:

प्लाज़्मा टॉर्च PAW सिस्टम का मुख्य घटक है। इसकी आंतरिक संरचना में टंगस्टन इलेक्ट्रोड, कॉपर नोजल, वाटर कूलिंग सिस्टम और गैस चैनल शामिल हैं। वेल्डिंग में शामिल अत्यधिक उच्च तापमान के कारण, टॉर्च को एक प्रभावी शीतलन तंत्र से सुसज्जित किया जाना चाहिए - आमतौर पर एक जल-परिसंचरण प्रणाली - ताकि अधिक गर्मी और क्षति को रोका जा सके। हैंडहेल्ड टॉर्च अपेक्षाकृत बड़े होते हैं और मुख्य रूप से स्थिर सेटअप के लिए उपयोग किए जाते हैं, जिसमें इलेक्ट्रोड और नोजल समाक्षीयता के सटीक संरेखण की आवश्यकता होती है।

1.2प्लाज्मा वेल्डिंग के लिए गैसें:

सामान्य प्लाज्मा गैसें और उनके अनुप्रयोग निम्नलिखित हैं:

- शुद्ध आर्गन: कार्बन स्टील, टाइटेनियम और ज़िरकोनियम के लिए उपयुक्त।

- आर्गन + 5–15% हाइड्रोजन: स्टेनलेस स्टील, निकल मिश्रधातु और तांबा मिश्रधातु के लिए उपयोग किया जाता है; आर्क तापमान और वेल्ड प्रवेश को बढ़ाता है।

- आर्गन + ≥40% हीलियम: उच्च ताप-मांग वेल्डिंग में प्रयुक्त; आर्क तापमान बढ़ाता है, लेकिन नोजल जीवन को कम करता है।

वेल्ड पूल को ऑक्सीकरण से बचाने के लिए परिरक्षण गैसों - जैसे आर्गन, हीलियम, या उनके मिश्रण - का उपयोग किया जाता है।

- परिरक्षण गैसें: वही जो TIG वेल्डिंग में उपयोग की जाती हैं।

- परिरक्षण गैस प्रवाह दर: 10–30 ली/मिनट.

- बैक पर्जिंग: टीआईजी के समान, कीहोल वेल्डिंग के लिए भी आवश्यक।

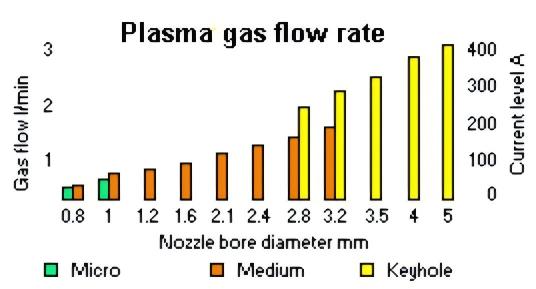

1.3प्लाज्मा आर्क वेल्डिंग के प्रकार:

वर्तमान सीमा और अनुप्रयोग के आधार पर, PAW को निम्न श्रेणियों में वर्गीकृत किया गया है:

- माइक्रो-प्लाज्मा (0.1-15A): छोटे घटकों की सटीक वेल्डिंग के लिए उपयुक्त।

- मध्यम धारा (15-200A): अधिकांश सामान्य वेल्डिंग कार्यों को कवर करता है।

- कीहोल प्लाज़्मा (>100A): मोटे भागों की गहरी पैठ वाली वेल्डिंग के लिए डिज़ाइन किया गया।

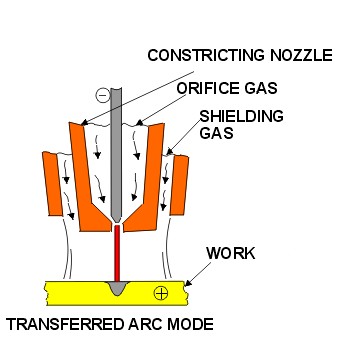

1.4स्थानांतरित आर्क मोड:

इस मोड में, इलेक्ट्रोड (–) और वर्कपीस (+) के बीच आर्क स्थापित हो जाता है, जिससे वर्कपीस विद्युत सर्किट का हिस्सा बन जाता है।

प्रमुख विशेषताऐं:

- उच्च ऊर्जा घनत्व, उच्च गति वेल्डिंग और मोटी सामग्री के लिए आदर्श।

- आर्क सीधे कार्यवस्तु से संपर्क करता है, तथा ऊष्मा इनपुट को केन्द्रित करता है।

- आमतौर पर स्टील, एल्यूमीनियम, तांबा और टाइटेनियम वेल्डिंग के लिए उपयोग किया जाता है।

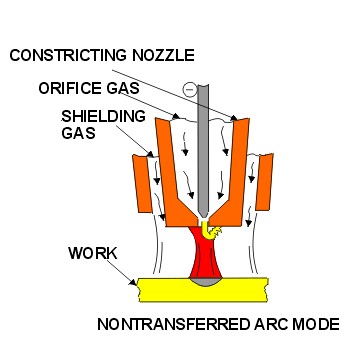

1.5गैर-स्थानांतरित आर्क मोड:

यहाँ, सर्किट में वर्कपीस को शामिल किए बिना, इलेक्ट्रोड (–) और नोजल (+) के बीच आर्क बनता है।

प्रमुख विशेषताऐं:

- नोजल से निकलने वाले प्लाज़्मा जेट के माध्यम से गर्मी पहुंचाई जाती है।

- पतली सामग्री की वेल्डिंग या गैर-प्रवाहकीय वर्कपीस के प्रसंस्करण के लिए उपयुक्त।

- काटने के कार्यों और हार्डफेसिंग जैसे सतह अनुप्रयोगों में आम।

2.0प्लाज्मा आर्क कटिंग (पीएसी)

प्लाज्मा आर्क कटिंग परिचय:

प्लाज्मा आर्क कटिंग में उच्च तापमान वाले प्लाज्मा जेट को कार्यवस्तु पर निर्देशित किया जाता है, जिससे सामग्री पिघल जाती है और कट प्राप्त करने के लिए उसे उड़ा दिया जाता है।

- स्टेनलेस स्टील, एल्यूमीनियम और अलौह धातुओं को काटने के लिए उपयुक्त।

- प्लाज्मा गैस का वेग अत्यंत उच्च होता है; चाप का तापमान 20,000°C तक पहुंच सकता है।

- काटने से तीव्र शोर उत्पन्न होता है; पानी के भीतर काटने से ध्वनि का स्तर कम हो सकता है।

- सामान्य गैसों में नाइट्रोजन, आर्गन, हीलियम और उनके मिश्रण शामिल हैं।

2.1प्लाज्मा कटिंग:

प्लाज्मा कटिंग में प्रीहीटिंग की आवश्यकता नहीं होती। उच्च तापमान वाला आर्क तुरंत सामग्री को पिघला देता है, जबकि उच्च गति वाला गैस जेट पिघली हुई धातु को हटा देता है।

- ऑक्सीकरण वायु प्लाज्मा: इस प्रक्रिया में ऑक्सीजन शामिल होती है, जिससे काटने की गति बढ़ जाती है।

- गैस का चयन: सामग्री के आधार पर वायु, नाइट्रोजन, आर्गन-हाइड्रोजन और नाइट्रोजन-हाइड्रोजन मिश्रण का चयन किया जाता है।

- अनुप्रयोग: स्टेनलेस स्टील, एल्यूमीनियम और पतली कार्बन स्टील शीट के लिए उपयुक्त।

- परिरक्षण गैसें: अनुप्रयोग के आधार पर आवश्यकतानुसार उपयोग की जाती हैं।

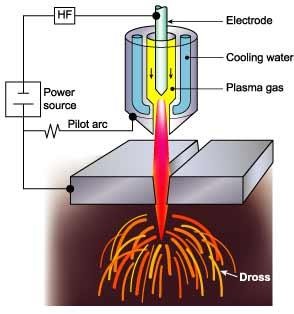

2.2प्लाज्मा आर्क कटिंग सिस्टम:

एक पूर्ण प्लाज्मा कटिंग प्रणाली में आमतौर पर शामिल हैं:

- पावर स्रोत: डीसी आउटपुट, आमतौर पर 50-350A, 80V के आसपास ओपन-सर्किट वोल्टेज के साथ।

- उच्च आवृत्ति आर्क स्टार्टर.

- जल शीतलन इकाई.

- प्लाज्मा मशाल.

- प्लाज्मा गैस की आपूर्ति और वैकल्पिक बाह्य परिरक्षण गैस।

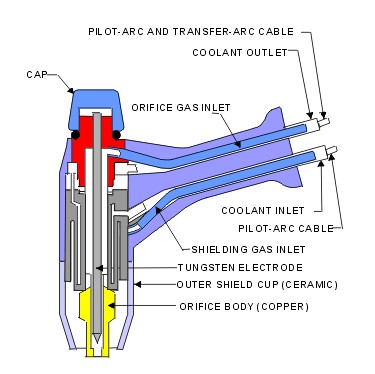

2.3प्लाज्मा आर्क टॉर्च के घटक भाग:

प्रमुख मशाल घटकों में शामिल हैं:

- सीडब्ल्यू: नोजल और इलेक्ट्रोड के लिए ठंडा पानी

- P: प्लाज्मा गैस; सामग्री के प्रकार के आधार पर भिन्न होती है

- एसजी: सहायक परिरक्षण गैस

- TE: टंगस्टन इलेक्ट्रोड

- ओएसआर: बाहरी परिरक्षण सिरेमिक; दोहरी आर्किंग को रोकता है

- R: प्रतिरोध; पायलट आर्क धारा को सीमित करता है

- ESB: इलेक्ट्रोड सेटबैक दूरी

- एनसी: नोजल निर्माण

- CO: छिद्र निर्माण; गैस वेग में सुधार करता है

- एसओ: स्टैंड-ऑफ दूरी; लगभग 6 मिमी

- एम.पी.: मल्टी-पोर्ट डिजाइन; प्लाज्मा आर्क को आकार देता है

- एचपी: उच्च आवृत्ति निर्वहन; आर्क इग्निशन आरंभ करता है

- एन: तांबे का नोजल

2.4वास्तविक दुनिया के अनुप्रयोग

- ए प्लाज्मा पाइप कटिंग मशीन φ20–φ219 मिमी गोल पाइप को संभालता है, जिससे पोर्टेबल सीएनसी सिस्टम के साथ एकल-चक्र इंटरसेक्शन-लाइन और छेद काटने में सक्षम होता है।

- एक पूर्ण आकार सीएनसी प्लाज्मा और लौ काटने की मशीन (गैन्ट्री प्रकार) 0.8-160 मिमी शीट आकार का समर्थन करता है, जो परिशुद्धता के लिए स्वचालित केर्फ क्षतिपूर्ति और दोहरे ड्राइव गैन्ट्री प्रदान करता है।

2.5प्लाज्मा आर्क कटिंग के लिए कटिंग गति:

काटने की गति सीधे तौर पर गुणवत्ता और दक्षता को प्रभावित करती है।

- बहुत धीमी गति: इसके परिणामस्वरूप चौड़ी दरार और अधिक स्लैग निर्माण होता है।

- बहुत तेज: इससे अधूरे कट और अत्यधिक छींटे पड़ सकते हैं।

काटने की गति धारा, नोजल के आकार और सामग्री की मोटाई के अनुरूप होनी चाहिए।

सीएनसी प्रणालियां सुसंगत परिणामों के लिए सटीक गति नियंत्रण की अनुमति देती हैं।

| सामग्री | मोटाई मिमी |

मौजूदा एम्प्स |

काटना रफ़्तार मिमी/मिनट |

गैस |

| अल्युमीनियम | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

ए/एच₂ ए/एच₂ ए/एच₂ ए/एच₂ |

| स्टेनलेस स्टील 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

ए/एच₂ ए/एच₂ ए/एच₂ ए/एच₂ |

2.6प्लाज्मा आर्क कटिंग के लिए सामान्य सेटिंग्स:

अनुशंसित सामान्य सेटिंग्स में शामिल हैं:

- आर्क स्थिरता बनाए रखने के लिए इलेक्ट्रोड और नोजल को संरेखित करें।

- नोजल और वर्कपीस के बीच लगभग 6 मिमी की दूरी बनाए रखें।

- काटे जाने वाली सामग्री के आधार पर गैस के प्रकार और दबाव का चयन करें।

- चाप की तीव्रता को नियंत्रित करें और दोहरी चाप स्थितियों से बचें।

मोड स्विच फ़ंक्शन:

विस्तारित धातु मोड: विस्तारित धातु को काटते समय आवश्यकतानुसार पायलट आर्क को स्वचालित रूप से पुनः आरंभ करता है।

कटिंग मोड (प्लेट/शीट मेटल): ठोस प्लेटों या शीटों के लिए उपयोग किया जाता है; उपभोग्य सामग्रियों का जीवनकाल बढ़ाता है।

गौजिंग मोड / गैर-स्थानांतरित आर्क: गौजिंग कार्यों या गैर-स्थानांतरित आर्क की आवश्यकता वाले अनुप्रयोगों के लिए अभिप्रेत है।

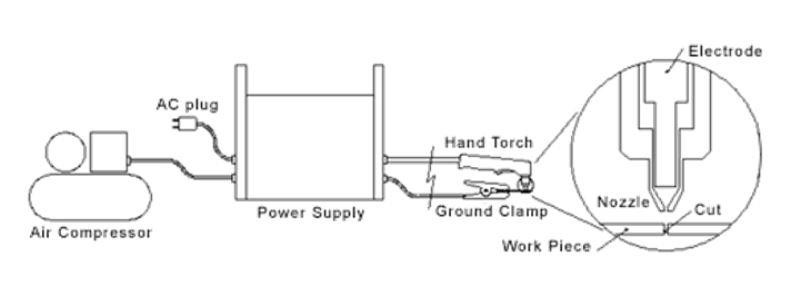

3.0प्लाज्मा आर्क कटिंग के लिए हैंड टॉर्च का संचालन

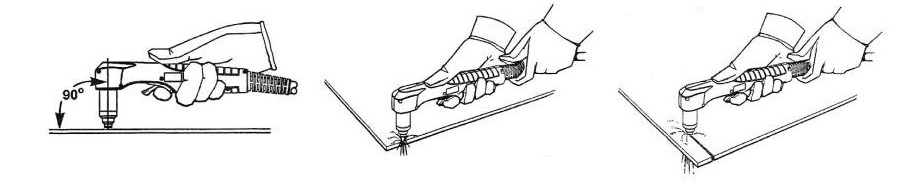

3.1हाथ मशाल संचालन: किनारे से शुरू

मैनुअल प्लाज़्मा कटिंग में एज स्टार्ट सबसे आम विधि है।

- चरण 1: टॉर्च की स्थिति: टॉर्च नोजल को कार्यवस्तु के किनारे के सीधे संपर्क में या उसके करीब रखें।

- चरण 2: आर्क आरंभ: चाप को आरंभ करें और किनारे तक पूर्ण प्रवेश के लिए थोड़ी देर रुकें।

- चरण 3: काटना: एक बार जब चाप छेद कर दिया जाता है, तो वांछित कट पथ के साथ आगे बढ़ना शुरू करें। एक समान गति और कोण बनाए रखें। स्लैग इजेक्शन में सहायता के लिए टॉर्च को लंबवत या थोड़ा पीछे की ओर झुकाकर (10-15 डिग्री) रखना चाहिए।

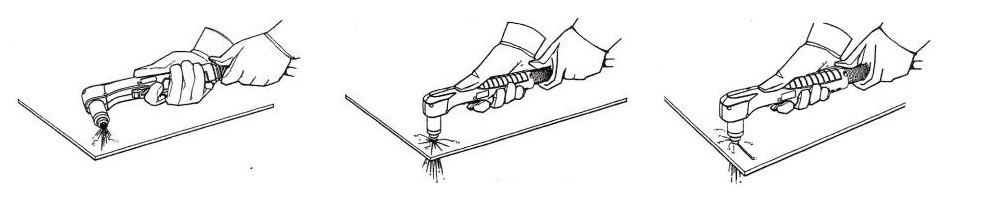

3.2हाथ मशाल ऑपरेशन: छेदन तकनीक

मध्यम से मोटी प्लेटों को काटते समय छेदन एक महत्वपूर्ण कार्य है।

- पतली सामग्री (<2 मिमी): चाप को 15–30° कोण पर शुरू करें, फिर ऊर्ध्वाधर स्थिति में घुमाएं।

- मोटी सामग्री (≥2 मिमी): आर्क आरंभ के दौरान कम से कम 12 मिमी की दूरी बनाए रखें; प्रवेश के बाद इसे काटने की ऊंचाई तक कम करें।

सावधानी: छेदन के दौरान धातु के छींटे नोजल और इलेक्ट्रोड को नुकसान पहुंचा सकते हैं - उचित दूरी और कोण नियंत्रण का उपयोग करें।

छेदन प्रक्रिया:

चरण 1: टॉर्च की स्थिति: टॉर्च को कार्यवस्तु की सतह से लगभग 1/8 इंच (3 मिमी) ऊपर रखें।

चरण 2: मशाल फायरिंग और कोण समायोजन: टॉर्च को थोड़ा कोण पर रखते हुए आग जलाएं, फिर चाप के स्थिर होने पर उसे सीधा घुमाएं।

चरण 3: छेदना और काटना: जब नीचे से चिंगारी निकलती है, तो इसका मतलब है कि चाप ने सामग्री को पूरी तरह से छेद दिया है। इसके तुरंत बाद कट जारी रखें।

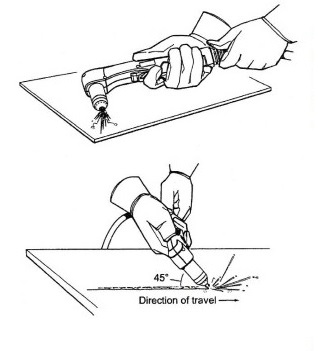

3.3हाथ मशाल संचालन: गौजिंग तकनीक

गौजिंग का उपयोग आमतौर पर वेल्ड हटाने या बैकसाइड वेल्ड तैयार करने के लिए किया जाता है।

- समर्पित गौजिंग नोजल और शील्ड अटैचमेंट का उपयोग करें।

- लगभग 12 मिमी की चाप आरंभ दूरी बनाए रखें।

- खांचे की चौड़ाई और गहराई को नियंत्रित करने के लिए यात्रा के दौरान टॉर्च को 20-40 डिग्री तक झुकाएं और एक तरफ से दूसरी तरफ स्थिर गति करें।

- मशाल और आसपास के क्षेत्र की सुरक्षा के लिए सुरक्षात्मक ताप कवच की सिफारिश की जाती है।

प्लाज्मा गौजिंग प्रक्रिया:

चरण 1: टॉर्च की स्थिति: टॉर्च को कार्य-वस्तु की सतह से लगभग 1.5 मिमी दूर रखें।

चरण 2: पायलट आर्क और आर्क स्थानांतरण: टॉर्च को 45° के कोण पर रखें और आर्क को ट्रिगर करें। स्थिर होने पर, आर्क वर्कपीस पर स्थानांतरित हो जाएगा।

चरण 3: गौजिंग ऑपरेशन: पूरी प्रक्रिया के दौरान 45° का कोण बनाए रखें। गॉज बनाने के लिए टॉर्च को स्थिर फ़ीड के साथ यात्रा दिशा में घुमाएँ।

टिप्पणी: गौजिंग कार्यों के दौरान ऑपरेटर के हाथ और टॉर्च घटकों को अतिरिक्त सुरक्षा प्रदान करने के लिए हीट शील्ड का उपयोग किया जा सकता है।

3.4प्लाज्मा प्रक्रिया तकनीक युक्तियाँ

काटने की गुणवत्ता और समग्र दक्षता में सुधार करने के लिए निम्नलिखित सर्वोत्तम प्रथाओं की सिफारिश की जाती है:

- गाइड और रोलर्स का उपयोग: ऊर्ध्वाधर अभिविन्यास और निरंतर यात्रा गति बनाए रखने के लिए टॉर्च गाइड या रोलर संलग्नक का उपयोग करें।

- उचित दूरी बनाए रखें: बेवल दोषों से बचने और कट की एकरूपता सुनिश्चित करने के लिए नोजल को वर्कपीस से सही दूरी पर रखें।

- कर्फ़ चौड़ाई और दिशात्मकता को नियंत्रित करें: केर्फ (कट की चौड़ाई) और उसके दिशात्मक पूर्वाग्रह को समझें; सटीक भाग आयामों के लिए तदनुसार सीएनसी क्षतिपूर्ति सेट करें।

- काटने की दिशा मायने रखती है: यात्रा की दिशा (घड़ी की दिशा में या वामावर्त दिशा में) कट किनारे के चौकोरपन को प्रभावित करती है। वांछित समोच्च और अंतिम किनारे की गुणवत्ता के आधार पर दिशा चुनें।

एकीकृत कटिंग समाधान में रुचि रखते हैं?

पाइप और प्लेट निर्माण कार्यप्रवाह को सुव्यवस्थित करने के लिए हमारी उन्नत प्लाज्मा पाइप कटिंग मशीन और सीएनसी प्लाज्मा और फ्लेम कटिंग मशीन का अन्वेषण करें - विस्तृत डेटाशीट और मूल्य निर्धारण के लिए हमसे संपर्क करें।