- 1.0मशाल के घटक और कार्य

- 2.0प्लाज्मा कटिंग में आर्क प्रारंभ करने की विधियाँ

- 3.0लिफ्ट आर्क विधि (ब्लोबैक स्टार्ट)

- 4.0पायलट आर्क नियंत्रण विधियाँ

- 5.0हाथ में पकड़े जाने वाले प्लाज्मा टॉर्च से काटने की तकनीक

- 6.0प्लाज्मा आर्क गौजिंग तकनीक

- 7.0कटिंग सिस्टम के लिए प्लाज्मा गैस की आवश्यकताएं और वायु आपूर्ति दिशानिर्देश

1.0मशाल के घटक और कार्य

1.1प्लाज्मा मशाल घटकों का अवलोकन

प्लाज़्मा टॉर्च एक सटीक उपकरण है जिसे उच्च तापमान काटने के अनुप्रयोगों के लिए डिज़ाइन किया गया है। इसमें कई महत्वपूर्ण घटक होते हैं जो प्लाज़्मा आर्क को उत्पन्न करने और नियंत्रित करने के लिए एक साथ काम करते हैं:

- ड्रैग शील्ड - नोजल की सुरक्षा करता है और ड्रैग कटिंग कार्यों के दौरान वर्कपीस से इष्टतम स्टैंड-ऑफ दूरी बनाए रखता है।

- रिटेनिंग कप - नोजल और इलेक्ट्रोड को सुरक्षित रूप से अपने स्थान पर रखता है, जिससे उचित संरेखण और विद्युत संपर्क सुनिश्चित होता है।

- नोजल - प्लाज्मा आर्क को केन्द्रित करता है और उच्च-वेग जेट को काटे जाने वाले पदार्थ की ओर निर्देशित करता है, जो कट की गुणवत्ता में महत्वपूर्ण भूमिका निभाता है।

- इलेक्ट्रोड - प्लाज्मा आर्क बनाने के लिए बिजली का संचालन करता है और संचालन के दौरान अत्यधिक तापमान को सहन करता है।

- घूमता हुआ छल्ला - प्लाज्मा गैस में एक घूमता हुआ गति उत्पन्न करता है, चाप को स्थिर करता है और परिशुद्धता को बढ़ाता है।

- टॉर्च बॉडी - सभी आंतरिक घटकों को रखती है और एर्गोनोमिक हैंडलिंग, शीतलन और बिजली और गैस आपूर्ति प्रणालियों से कनेक्शन प्रदान करती है।

साथ मिलकर, ये तत्व एक विश्वसनीय और कुशल प्लाज्मा टॉर्च प्रणाली बनाते हैं जो विभिन्न प्रकार की सुचालक सामग्रियों में साफ, सटीक कटौती करने में सक्षम है।

2.0प्लाज्मा कटिंग में आर्क प्रारंभ करने की विधियाँ

प्लाज्मा कटिंग में विद्युत चालकता आरंभ करने और प्लाज्मा आर्क को बनाए रखने के लिए वायु के आयनीकरण की आवश्यकता होती है। चूँकि वायु स्वाभाविक रूप से एक अच्छा इन्सुलेटर है, इसलिए विशेष आरंभ विधियाँ आवश्यक हैं। सबसे आम में से एक उच्च-आवृत्ति आरंभ है, जो तीन-चरणीय प्रक्रिया का अनुसरण करता है:

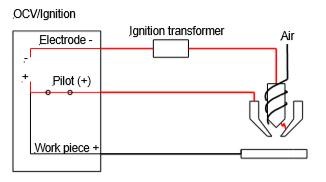

2.1पायलट आर्क आरंभ

टॉर्च हेड के अंदर एक उच्च-वोल्टेज, उच्च-आवृत्ति वाली चिंगारी उत्पन्न की जाती है, जो हवा को कुछ समय के लिए आयनित करती है। यह आयनीकरण हवा को सुचालक बनाता है, जिससे इलेक्ट्रोड और नोजल के बीच एक पायलट आर्क बनता है, जो टॉर्च हेड के अंदर स्थित होता है।

2.2प्लाज्मा जेट गठन

जैसे ही आयनित हवा (अब प्लाज़्मा) को नोजल के माध्यम से धकेला जाता है, इसे वर्कपीस की ओर निकाल दिया जाता है। यह टॉर्च से वर्कपीस तक आर्क को बढ़ाता है, जिससे इलेक्ट्रोड से धातु की सतह तक करंट का मार्ग बनता है।

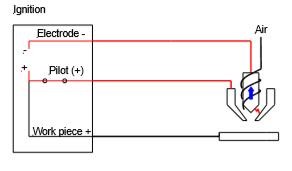

2.3आर्क का कार्यवस्तु में स्थानांतरण

एक बार जब सिस्टम को पता चल जाता है कि करंट वर्कपीस में प्रवाहित हो रहा है, तो यह इलेक्ट्रोड और नोजल के बीच विद्युत कनेक्शन को अलग कर देता है। मुख्य कटिंग आर्क अब नोजल के बाहर, इलेक्ट्रोड से सीधे सामग्री तक स्थानांतरित हो जाता है, जिससे नोजल पर घिसाव कम से कम होता है।

नोट: जबकि यह विधि आर्क आरंभ को सरल बनाती है और गैर-संपर्क प्रारंभ की अनुमति देती है, इसमें कमियां भी हैं। प्रत्येक आर्क आरंभ के दौरान नोजल का उपभोग किया जाता है, इसलिए इसका जीवनकाल आर्क आरंभ की संख्या से निर्धारित होता है, न कि काटने की अवधि से।

विद्युतचुंबकीय हस्तक्षेप (ईएमआई) चेतावनी

उच्च आवृत्ति आर्क स्टार्टिंग विद्युत चुम्बकीय हस्तक्षेप उत्पन्न कर सकती है जो पीएलसी, सीएनसी नियंत्रकों या पीसी जैसे संवेदनशील उपकरणों को बाधित कर सकती है। ऐसे वातावरण में जहां ऐसे उपकरण मौजूद हैं, परिचालन संबंधी समस्याओं से बचने के लिए वैकल्पिक आर्क स्टार्टिंग विधियों (जैसे, लिफ्ट आर्क या ब्लोबैक स्टार्ट) पर विचार करना उचित है।

3.0लिफ्ट आर्क विधि (ब्लोबैक स्टार्ट)

लिफ्ट आर्क या ब्लोबैक स्टार्ट एक गैर-उच्च आवृत्ति विधि है जिसका उपयोग विद्युत चुम्बकीय हस्तक्षेप उत्पन्न किए बिना प्लाज्मा आर्क को आरंभ करने के लिए किया जाता है, जिससे यह संवेदनशील इलेक्ट्रॉनिक उपकरणों के पास उपयोग के लिए आदर्श है।

काम के सिद्धांत:

इस विधि में एक डीसी पॉजिटिव नोजल और एक डीसी नेगेटिव इलेक्ट्रोड शामिल होता है जो टॉर्च के अंदर रखा जाता है। आर्क आरंभीकरण चार-चरणीय यांत्रिक और विद्युत अनुक्रम का अनुसरण करता है:

3.1आरंभिक संपर्क

आराम की स्थिति में, इलेक्ट्रोड नोजल के साथ शारीरिक संपर्क में होता है, और कोई आर्क मौजूद नहीं होता है। जब ऑपरेटर ट्रिगर खींचता है, तो इलेक्ट्रोड और नोजल के बीच डीसी करंट प्रवाहित होने लगता है।

3.2ब्लोबैक पृथक्करण

संपीड़ित हवा (प्लाज्मा गैस) मशाल में प्रवाहित होने लगती है। जैसे-जैसे दबाव बढ़ता है, यह यांत्रिक रूप से इलेक्ट्रोड को नोजल से दूर धकेलता है, जिससे एक छोटा सा अंतर पैदा होता है। इस अचानक अलगाव से एक विद्युत चिंगारी उत्पन्न होती है, जो हवा को आयनित करती है, जिससे प्लाज्मा का निर्माण शुरू होता है।

3.3पायलट आर्क फॉर्मेशन

जैसे ही इलेक्ट्रोड पीछे हटता है, टॉर्च के अंदर इलेक्ट्रोड और नोजल के बीच एक स्थिर पायलट आर्क स्थापित हो जाता है।

3.4वर्कपीस में आर्क स्थानांतरण

जब टॉर्च को वर्कपीस के पास लाया जाता है, तो नोजल और वर्कपीस के बीच विद्युतीय विभवांतर के कारण पायलट आर्क बाहरी रूप से स्थानांतरित हो जाता है, जिससे इलेक्ट्रोड से सामग्री की सतह तक कटिंग आर्क का निर्माण होता है।

3.5ब्लोबैक स्टार्ट विधि के लाभ

- कोई उच्च आवृत्ति हस्तक्षेप नहीं - सीएनसी मशीनों, पीसी और पीएलसी के पास उपयोग के लिए सुरक्षित।

- आर्क घिसाव कम होने के कारण नोजल और इलेक्ट्रोड का जीवन लम्बा हो जाता है।

- यांत्रिक रूप से सरल एवं विश्वसनीय प्रज्वलन प्रणाली।

यह प्रारंभिक विधि आधुनिक हस्तचालित और मशीनीकृत प्लाज्मा प्रणालियों में व्यापक रूप से उपयोग की जाती है, जहां विश्वसनीयता और ईएमआई-मुक्त संचालन आवश्यक है।

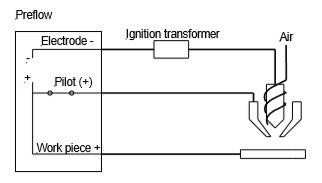

4.0पायलट आर्क नियंत्रण विधियाँ

प्लाज़्मा कटिंग सिस्टम में, पायलट आर्क मुख्य कटिंग आर्क को आरंभ करने में महत्वपूर्ण भूमिका निभाता है। पावर स्रोत डिज़ाइन के आधार पर, पायलट आर्क व्यवहार निरंतर या गतिशील रूप से नियंत्रित हो सकता है।

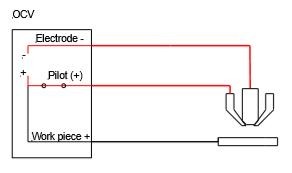

4.1निरंतर पायलट आर्क

कुछ ऊर्जा स्रोत संपूर्ण काटने की प्रक्रिया के दौरान पायलट आर्क को सक्रिय रखते हैं, यहां तक कि काटने वाले आर्क को कार्यवस्तु में स्थानांतरित कर दिए जाने के बाद भी।

फ़ायदा:

विस्तारित धातु या अंतराल वाली सामग्री को काटने के लिए आदर्श। जैसे-जैसे चाप खंडों के बीच कूदता है, निरंतर पायलट चाप चाप हानि के बिना निर्बाध कटाई सुनिश्चित करता है।

नुकसान:

पायलट आर्क को हर समय चालू रखने से उपभोग्य सामग्रियों, विशेषकर नोजल और इलेक्ट्रोड का घिसाव बढ़ जाता है, जिससे उनकी सेवा अवधि कम हो जाती है।

4.2नियंत्रित पायलट आर्क (टिप सेवर मोड)

अधिक उन्नत प्रणालियाँ पायलट आर्क के स्वचालित नियंत्रण की अनुमति देती हैं:

पायलट चाप केवल चाप आरंभ के दौरान ही सक्रिय होता है।

एक बार कटिंग आर्क स्थापित हो जाने पर, पायलट आर्क स्वचालित रूप से बंद हो जाता है।

इस मोड को अक्सर टिप सेवर के नाम से संदर्भित किया जाता है, क्योंकि यह आवश्यकता न होने पर पायलट आर्क को निष्क्रिय करके उपभोज्य पदार्थ के क्षरण को कम करता है।

प्रचालक चयन

आधुनिक प्लाज़्मा प्रणालियाँ चयन योग्य मोड प्रदान कर सकती हैं:

विस्तारित धातु मोड: पायलट आर्क को निरंतर चालू रखता है - छिद्रित या जालीदार सामग्रियों के लिए सर्वोत्तम।

टिप सेवर मोड: स्थानांतरण के बाद पायलट आर्क को बंद कर देता है - उपभोग्य सामग्रियों के जीवन को अधिकतम करने के लिए ठोस प्लेट काटने के लिए आदर्श।

ऑपरेटरों को इन नियंत्रण मोडों के बीच चयन करने की अनुमति देकर, प्लाज्मा कटिंग प्रणालियां विभिन्न कटिंग कार्यों के लिए अनुकूल हो सकती हैं, तथा उपभोग्य दक्षता के साथ चाप स्थिरता को संतुलित कर सकती हैं।

5.0हाथ में पकड़े जाने वाले प्लाज्मा टॉर्च से काटने की तकनीक

हैंडहेल्ड प्लाज्मा कटर का उपयोग करते समय, कट शुरू करने के दो प्राथमिक तरीके हैं: बढ़त शुरू होती है और पियर्स शुरू होता हैप्रत्येक विधि सामग्री लेआउट और कट डिजाइन के आधार पर एक विशिष्ट उद्देश्य को पूरा करती है।

5.1एज स्टार्ट

The किनारे से शुरू जब भी संभव हो, इसे पसंदीदा तरीका माना जाता है, क्योंकि इससे उपभोग्य सामग्रियों पर दबाव कम होता है और अधिक साफ-सुथरी कटाई सुनिश्चित होती है।

- प्रदर्शन कैसे करें:

- टॉर्च को इस प्रकार रखें कि नोजल केन्द्र पर है किनारा कार्य-वस्तु का.

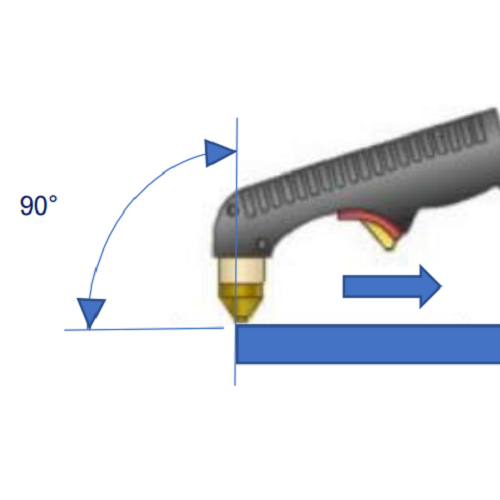

- मशाल को लगभग इस स्थिति में रखें सतह से 90°.

- चाप बनाना शुरू करें और वांछित कट लाइन के साथ स्थिर रूप से आगे बढ़ना शुरू करें।

- सटीकता के लिए सुझाव:

- का उपयोग करो सीधा मार्गदर्शकसीधा रास्ता बनाए रखने में मदद के लिए धातु की पट्टी या कोणीय लोहा जैसे उपकरण का उपयोग किया जा सकता है।

- ड्रैग शील्ड के बजाय, एक का उपयोग करने पर विचार करें रोलर गाइडस्थिर गतिरोध दूरी सुनिश्चित करने के लिए।

एज स्टार्ट स्वच्छ स्टार्ट और उपभोग्य सामग्रियों के जीवनकाल को बढ़ाने के लिए आदर्श हैं।

5.2पियर्स प्रारंभ

जब किनारे से शुरू करना संभव न हो, जैसे कि छेद काटते समय या शीट के भीतर शुरू करते समय, का उपयोग करें पियर्स प्रारंभ इस तकनीक में अधिक सावधानी और सटीकता की आवश्यकता होती है।

- प्रदर्शन कैसे करें:

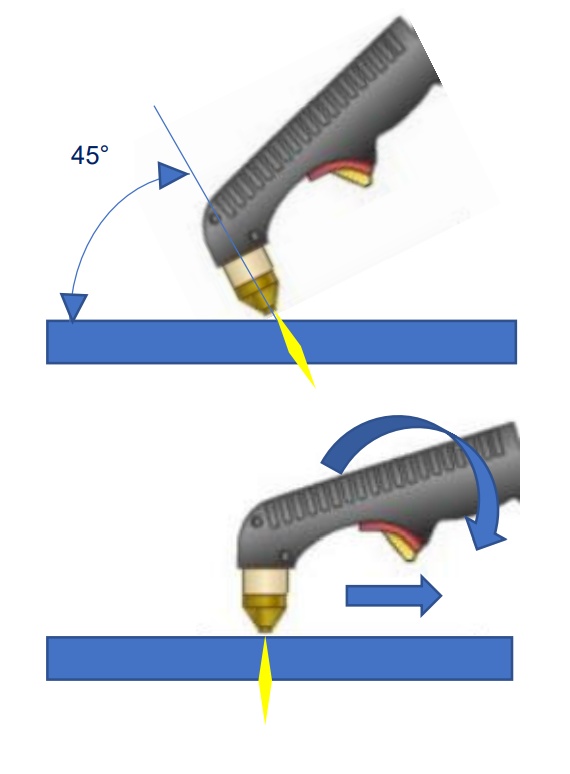

- आरंभ करें मशाल को थोड़ा सा झुकाकर(लगभग 45°) पर वर्कपीस की ओर घुमाएं ताकि पिघली हुई धातु टिप से दूर हट जाए।

- चाप आरंभ करें और प्लाज्मा को सामग्री के माध्यम से छेदना.

- एक बार छेद हो जाने पर, टॉर्च को घुमाएं ऊर्ध्वाधर स्थिति (90°)और काटने की प्रक्रिया आगे बढाएं।

- छेदन संबंधी विचार:

- मोटा सामग्री छेदने में अधिक समय लगता है; मशाल को नुकसान से बचाने के लिए धैर्य रखें।

- The छेद बिंदु एक बड़ा छेद बनाएगा(ब्लोआउट) मानक केर्फ की तुलना में अधिक है।

- हमेशा छेद करें कतरन क्षेत्र सामग्री की, सीधे इच्छित कट लाइन पर नहीं।

⚠️ छेदन से अधिक छींटे निकलते हैं और उपभोग्य वस्तुएं जल्दी खराब हो जाती हैं। जब भी संभव हो, किनारे से शुरू करने की सलाह दी जाती है।

6.0प्लाज्मा आर्क गौजिंग तकनीक

प्लाज्मा आर्क गौजिंग एक बहुमुखी तकनीक है जिसका उपयोग धातु को काटने के बजाय उसे हटाने के लिए किया जाता है। इसे आमतौर पर लागू किया जाता है वेल्ड हटाना, किनारे की तैयारी, और वेल्ड विसंगतियों का सुधार, और में किया जा सकता है सभी पद.

6.1गौगिंग सेटअप

काटने से लेकर खोदने तक का काम करते समय, आमतौर पर यह आवश्यक होता है कि कुछ उपभोग्य सामग्रियों को बदलें मशाल में. गौजिंग टिप इसका उपयोग किया जाना चाहिए - इसमें एक विशेषता है बड़ा छिद्र (3–4 गुना चौड़ा) एक मानक कटिंग टिप की तुलना में, जिसे डिज़ाइन किया गया है चाप को बाहर की ओर धकेलें और अधिक सामग्री हटाएँ.

आप उपयोग कर सकते हैं:

ए ढाल कप शरीर या तो एक के साथ संयुक्त गौजिंग शील्ड कैप या एक ढाल विक्षेपक, या

ए एकल-टुकड़ा शील्ड कप विशेष रूप से गौजिंग के लिए डिज़ाइन किया गया।

6.2उचित गौजिंग तकनीक

- मशाल कोण: टॉर्च को के कोण पर पकड़ें 30°–40°आधार धातु के लिए.

- गौजिंग गहराई: द्वारा नियंत्रित मशाल कोण और यात्रा की गति.

- सामग्री हटाना: एक बार में अत्यधिक निष्कासन से बचें। एकाधिक नियंत्रित पास वांछित गहराई और चौड़ाई प्राप्त करने के लिए।

- पैरामीटर नियंत्रण:

- मौजूदा उत्पादन

- यात्रा की गति

- गतिरोध दूरी

- लीड कोण

- टिप का आकार

ये सभी कारक प्रभावित करेंगे गॉज की रूपरेखा और गहराई.

6.3अनुप्रयोग

- निकाला जा रहा है पुराने, अपूर्ण या दोषपूर्ण वेल्ड

- तैयारी यू-खांचे वेल्डिंग के लिए

- को सही सतही असंततताएं

- सृजन वेल्ड एक्सेस या राहत क्षेत्र

6.4प्लाज्मा कटिंग की सीमाएं

यद्यपि प्लाज़्मा गौजिंग प्रभावी और सटीक है, ऑक्सी-एसिटिलीन कटिंग कुछ परिदृश्यों में इसे अभी भी प्राथमिकता दी जा सकती है, खासकर तब जब:

- काटना 25 मिमी (1 इंच) से अधिक मोटे स्टील सेक्शन

- संपीड़ित हवा या बिजली उपलब्ध नहीं है

- मोटी सामग्रियों पर तेज़ थ्रूपुट की आवश्यकता होती है

ऑक्सी-ईंधन मशालें संचालित होती हैं विद्युत शक्ति से स्वतंत्र और विशिष्ट परिस्थितियों में भारी-भरकम स्टील अनुप्रयोगों में प्लाज्मा से बेहतर प्रदर्शन कर सकता है।

7.0कटिंग सिस्टम के लिए प्लाज्मा गैस की आवश्यकताएं और वायु आपूर्ति दिशानिर्देश

7.1आर्क कटिंग में प्लाज्मा गैस

प्लाज्मा आर्क कटिंग के लिए आर्क स्थिरता, कट की गुणवत्ता और उपकरण की दीर्घायु सुनिश्चित करने के लिए सावधानीपूर्वक चयनित गैसों की आवश्यकता होती है। प्लाज़्मा गैस निम्नलिखित मानदंडों को पूरा करना होगा:

- उच्च आयनीकरण क्षमता- उच्च वोल्टेज के तहत गैस को विद्युत सुचालक बनने में सक्षम बनाता है।

- उच्च तापीय चालकता- तेज, स्वच्छ कटौती के लिए ऊष्मा ऊर्जा को कार्यवस्तु में कुशलतापूर्वक स्थानांतरित करता है।

- उच्च परमाणु भार– पर्याप्त गति प्रदान करता है पिघली हुई धातु को केर्फ से बाहर उड़ा दें, प्रभावी सामग्री पृथक्करण सुनिश्चित करना।

7.2सामान्य प्लाज्मा गैस: संपीड़ित वायु

संपीड़ित हवा इसकी लागत प्रभावशीलता और उपलब्धता के कारण इसका व्यापक रूप से उपयोग किया जाता है। 80% नाइट्रोजन, यह आयनीकरण और घनत्व के लिए बुनियादी आवश्यकताओं को पूरा करता है।

मुख्य विचार:

- नमी और तेल हटानासंपीड़ित हवा साफ और सूखी होनी चाहिए। लाइन फिल्टर, ड्रायर, या विभाजक पानी और तेल के वाष्प को हटाने के लिए, जो मशाल को नुकसान पहुंचा सकते हैं या अनियमित कटाई का कारण बन सकते हैं।

- वायु वरीयता नियंत्रित करें: द संपीड़ित का सबसे अच्छा स्रोत वायु आम तौर पर सिस्टम का हवा पर नियंत्रण, जो पहले से ही फ़िल्टर किया गया है.

7.3वायु आपूर्ति आवश्यकताएँ (सामान्य दिशानिर्देश)

| प्लाज्मा यूनिट प्रकार | स्टील काटने की क्षमता | वायु प्रवाह दर | वायु दाब |

| छोटी इकाई | 10 मिमी (3/8″) तक | 113–142 ली/मिनट (4–5 एससीएफएम) | 6–8 बार (90–120 पीएसआई) |

| मध्यम इकाई | 16–19 मिमी (5/8″–3/4″) | ~170 ली/मिनट (6 एससीएफएम) | 6–8 बार (90–120 पीएसआई) |

| भारी-भरकम यूनिट | 19–24 मिमी (3/4″–1″) | 198–227 ली/मिनट (7–8 एससीएफएम) | 6–8 बार (90–120 पीएसआई) |

⚙️ बख्शीश: यदि आप अक्सर मोटी सामग्री काटते हैं या सिस्टम का भारी उपयोग करते हैं, तो एक कंप्रेसर चुनें प्लाज़्मा प्रणाली की न्यूनतम आवश्यकता का 1.5–2 गुना लगातार प्रदर्शन के लिए.

7.4गैस लाइन और नली का आकार

पर्याप्त दबाव और आयतन बनाए रखने के लिए:

- उपयोग न्यूनतम 10 मिमी (3/8″)आंतरिक व्यास (आईडी) होज़ या पाइपिंग।

- इससे अधिक लम्बी लाइनों के लिए 12 मीटर (40 फीट), बढ़ाकर एक कर दिया गया न्यूनतम 12 मिमी (1/2″) आईडी.

अपर्याप्त आकार की गैस लाइनों के परिणामस्वरूप दबाव कम हुआ, खराब आर्क गुणवत्ता, और कम काटने का प्रदर्शन।

7.5निस्पंदन और मशाल संरक्षण

जबकि कई प्लाज्मा प्रणालियों में अंतर्निर्मित शामिल हैं विनियामक और वायु फिल्टर, अतिरिक्त बाह्य निस्पंदन की दृढ़ता से अनुशंसा की जाती है।

- क्यों? नमी और तेल या कण जैसे प्रदूषक निम्नलिखित कारणों से हो सकते हैं: आंतरिक आर्किंग टॉर्च में लगी आग से उपभोग्य सामग्रियों या टॉर्च बॉडी को नुकसान पहुंच सकता है।

- अच्छा रिवाज़: स्थापित करना जल विभाजक, कण फिल्टर, और कोलेसिंग फिल्टर इष्टतम मशाल संरक्षण के लिए हवा की आपूर्ति लाइन में।

उचित वितरण अवसंरचना के साथ स्वच्छ, उचित दबाव वाली गैस का उपयोग करके, आप सुनिश्चित कर सकते हैं मशाल का लम्बा जीवन, बेहतर कट गुणवत्ता, और सुरक्षित संचालन आपके प्लाज्मा कटिंग सिस्टम का.