1.0प्लाज्मा कटिंग तकनीक क्या है?

1.1प्रौद्योगिकी उत्पत्ति और विकास:

द्वितीय विश्व युद्ध के दौरानअमेरिकी कारखानों ने महत्वपूर्ण औद्योगिक नवाचार हासिल किए, जिससे विमान और सैन्य उपकरणों की उत्पादन क्षमता में काफी वृद्धि हुई।

वेल्डिंग प्रौद्योगिकीविमान के पुर्जों की कटिंग और वेल्डिंग की दक्षता में सुधार करने के लिए, इंजीनियरों ने एक नई वेल्डिंग तकनीक अपनाई- टंगस्टन इनर्ट गैस (TIG) या गैस टंगस्टन आर्क वेल्डिंग (GTAW)। इस विधि में निष्क्रिय गैसों को सक्रिय करने के लिए इलेक्ट्रिक आर्क का उपयोग किया जाता है, जिससे एक प्रवाहकीय सुरक्षात्मक परत बनती है जो वेल्डिंग के दौरान ऑक्सीकरण को रोकती है, जिससे वेल्ड की गुणवत्ता और संरचनात्मक ताकत बढ़ती है।

1.2प्लाज्मा कटिंग का जन्म:

1960 के दशक की शुरुआत: इंजीनियरों ने टीआईजी वेल्डिंग प्रौद्योगिकी में और नवाचार किया:

गैस प्रवाह में वृद्धि: और चाप को एक संकुचित नोजल के माध्यम से निर्देशित किया।

प्लाज्मा का निर्माणयह उच्च तापमान, उच्च गति आयनित गैस धातु को पिघला सकती है और उच्च गति वायु प्रवाह के माध्यम से पिघली हुई धातु को उड़ा सकती है, जिससे तेजी से काटने में मदद मिलती है।

इस नई विधि को "प्लाज्मा आर्क कटिंग" कहा गया, जिससे काटने की गति, सटीकता और सामग्री अनुकूलनशीलता में काफी सुधार हुआ, जिससे विभिन्न प्रवाहकीय धातुओं को आसानी से काटा जा सका।

2.0प्लाज्मा क्या है?

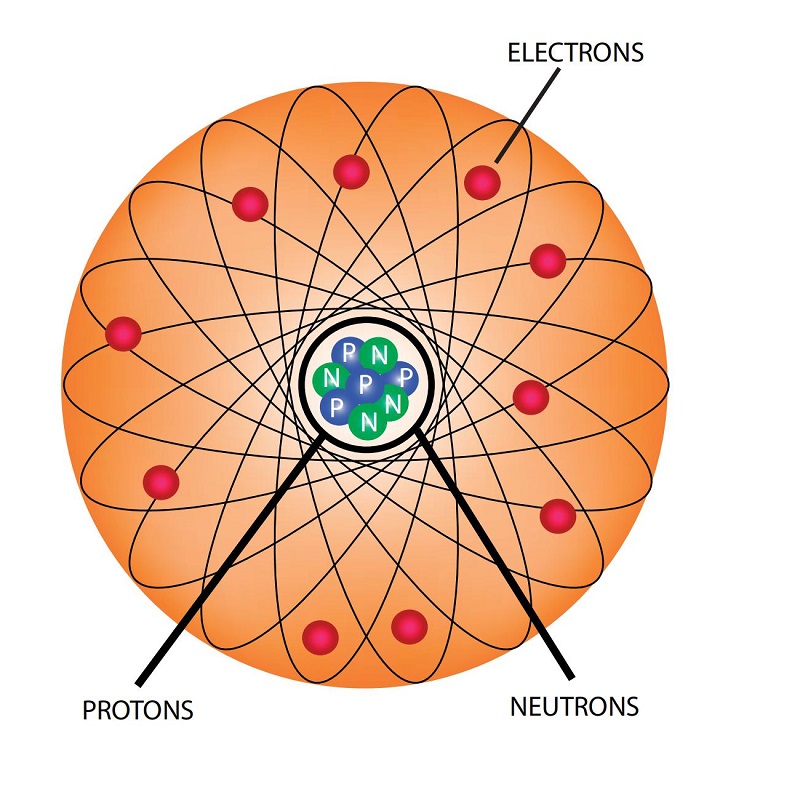

प्लाज्मा अवस्थाजब गैसों को बहुत अधिक तापमान पर गर्म किया जाता है, तो अणु टूटने लगते हैं और परमाणुओं से इलेक्ट्रॉन बाहर निकल जाते हैं, जिससे पदार्थ की चौथी अवस्था बनती है - प्लाज़्मा।

प्लाज्मा संरचनाप्लाज्मा में धनात्मक आवेशित परमाणु नाभिक (प्रोटॉन और न्यूट्रॉन) और ऋणात्मक आवेशित इलेक्ट्रॉन होते हैं।

प्लाज्मा में इलेक्ट्रॉन परमाणु नाभिक से अलग हो जाते हैं, जिससे स्वतंत्र रूप से घूमने वाले इलेक्ट्रॉन (ऋणात्मक आवेश) और आयन (धनात्मक आवेश) बनते हैं।

ऊर्जा विमोचनइलेक्ट्रॉनों और आयनों के बीच उच्च गति की टक्कर से बड़ी मात्रा में ऊर्जा निकलती है, यही कारण है कि प्लाज्मा में इतनी शक्तिशाली काटने की क्षमता होती है।

🔋 प्लाज्मा के प्राकृतिक उदाहरण: बिजली चमकना

💡 “शीत प्लाज्मा” के अनुप्रयोगनिऑन लाइट, फ्लोरोसेंट लाइट, प्लाज्मा टीवी (हालांकि वे धातुओं को काट नहीं सकते हैं, लेकिन उनके व्यापक व्यावहारिक अनुप्रयोग हैं)।

2.1पदार्थ की प्लाज्मा अवस्था

पदार्थ की चार अवस्थाएँ:

हमारे दैनिक जीवन में, हम आम तौर पर पदार्थ की तीन अवस्थाओं का सामना करते हैं: ठोस, तरल और गैस। प्लाज्मा कटिंग में चौथी अवस्था शामिल होती है - प्लाज्मा।

विभिन्न अवस्थाओं में आणविक व्यवहार को समझाने के लिए जल का उदाहरण लेना:

- ठोस (जल → बर्फ)अणु एक दूसरे से कसकर भरे होते हैं, उनमें न्यूनतम गति होती है, तथा उनका आकार निश्चित होता है।

- तरल (जल)अणु जुड़े हुए होते हैं लेकिन धीमी गति से गति कर सकते हैं, उनका आकार परिवर्तनशील लेकिन आयतन निश्चित होता है।

- गैस (जल वाष्प)अणु उच्च गति से स्वतंत्र रूप से घूमते हैं, उनका कोई आयतन या आकार निश्चित नहीं होता।

- प्लाज्मा अवस्था:

जब गैस को और अधिक गर्म किया जाता है, तो उसके अणुओं को अधिक ऊर्जा मिलती है, जिससे इलेक्ट्रॉन परमाणुओं से बाहर निकल जाते हैं। यह धनात्मक और ऋणात्मक आवेशों वाले कणों का एक समूह बनाता है, और यह अत्यधिक आयनित पदार्थ प्लाज़्मा है। प्लाज़्मा में गैस जैसी प्रवाहशीलता और बिजली का संचालन करने की क्षमता होती है, जो इसे उच्च तापमान प्रसंस्करण और काटने के लिए आदर्श बनाती है।

2.2प्लाज्मा कटिंग प्रक्रिया सिद्धांत

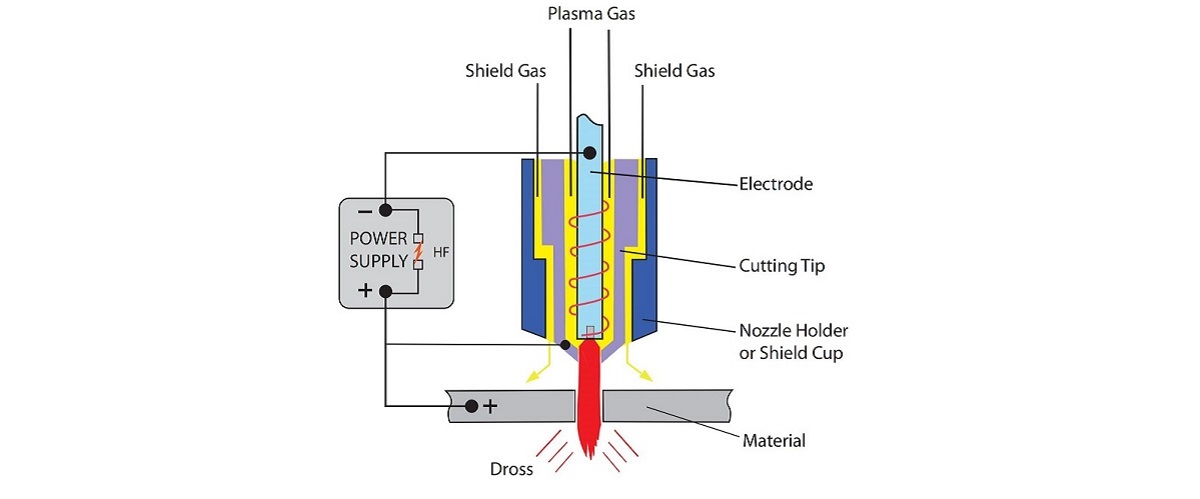

- गठन विधिइलेक्ट्रोड और वर्कपीस के बीच एक इलेक्ट्रिक आर्क बनाया जाता है। एक महीन तांबे के नोजल से गुजरने के बाद, आर्क को संकुचित किया जाता है, जिससे उच्च तापमान, उच्च दबाव वाला प्लाज़्मा प्रवाह बनता है।

- तापमान और गतिप्लाज्मा का तापमान 15,000°C तक पहुंच सकता है, और जेट की गति ध्वनि की गति के करीब होती है।

- काटने की प्रक्रिया:

- उच्च तापमान विद्युत आर्क धातु को पिघला देता है।

- उच्च गति का वायु प्रवाह पिघली हुई धातु को काटने वाले स्थान से दूर उड़ा देता है।

- इससे सटीक और तेजी से कटाई संभव हो जाती है।

- प्रक्रिया विशेषताएँ: गहरी पिघलन, साफ किनारें, और उच्च काटने की गति।

2.3प्लाज्मा कटिंग बनाम ऑक्सीजन-ईंधन कटिंग

| तुलना आइटम | प्लाज्मा कटिंग | ऑक्सीजन-ईंधन काटना |

| सिद्धांत | उच्च तापमान प्लाज़्मा आर्क धातु को पिघला देता है + वायु प्रवाह पिघली हुई धातु को उड़ा देता है | ऑक्सीजन धातु का ऑक्सीकरण करती है + ऊष्माक्षेपी गलन |

| वस्तुओं को काटना | सभी सुचालक धातुएं (एल्युमीनियम, स्टेनलेस स्टील आदि सहित) | मुख्यतः कार्बन स्टील तक सीमित |

| धातु की सतह की आवश्यकताएं | सुरक्षात्मक ऑक्साइड परतों वाली धातुओं को काट सकते हैं | स्टेनलेस स्टील, एल्युमीनियम आदि के लिए उपयुक्त नहीं है। |

| गर्मी प्रभावित क्षेत्र | अपेक्षाकृत छोटे, साफ कटे किनारे | बड़ा ताप-प्रभावित क्षेत्र, कटे हुए किनारों का महत्वपूर्ण ऑक्सीकरण |

3.0प्लाज्मा कटिंग गैस चयन और सामग्री संगतता

आधुनिक प्लाज़्मा कटिंग सिस्टम सामग्री के प्रकार और कटिंग आवश्यकताओं के आधार पर विभिन्न गैस संयोजनों का उपयोग करते हैं। सही गैस का चयन न केवल कटिंग की गुणवत्ता और गति को प्रभावित करता है, बल्कि इलेक्ट्रोड जीवन और पोस्ट-वेल्ड उपचार की व्यवहार्यता को भी प्रभावित करता है।

3.1संपीड़ित हवा

- विस्तृत अनुप्रयोगकार्बन स्टील, स्टेनलेस स्टील, एल्यूमीनियम और अधिकांश धातुओं के लिए उपयुक्त।

- सामान्य उपयोग: अक्सर हाथ में पकड़े जाने वाले प्लाज्मा कटर में उपयोग किया जाता है, आसानी से उपलब्ध है, और कम लागत वाला है।

- रासायनिक प्रतिक्रियाहवा में उपस्थित लगभग 20% ऑक्सीजन कार्बन स्टील के साथ प्रतिक्रिया करके काटने की गति बढ़ाती है और स्लैग को कम करती है।

- कमियां:

- नाइट्रोजन की मात्रा स्टील की सतह पर नाइट्राइड परत बना सकती है, जिससे यह बहुत कठोर हो जाती है और वेल्डिंग के लिए अनुपयुक्त हो जाती है।

- स्टेनलेस स्टील काटने पर भूरे रंग की ऑक्साइड परत रह सकती है, जिसे वेल्डिंग से पहले पूर्व उपचार की आवश्यकता होती है।

3.2ऑक्सीजन

- सिस्टम संगतता: केवल ऑक्सीजन का समर्थन करने के लिए डिज़ाइन की गई प्रणालियों में उपयोग किया जाता है।

- प्रदर्शनकार्बन स्टील पर सर्वोत्तम प्रदर्शन करता है, उच्चतम काटने की गति, सर्वोत्तम कट गुणवत्ता और वेल्डेबिलिटी प्रदान करता है।

- मशीनिंगकट्स को सीधे ड्रिल, टैप या मशीन द्वारा किया जा सकता है।

- सीमाएँ: एल्यूमीनियम और स्टेनलेस स्टील के लिए उपयुक्त नहीं है।

3.3नाइट्रोजन

- धीमी काटने की गति: धातुओं के साथ ऊष्माक्षेपी प्रतिक्रिया नहीं कर सकता, जिसके परिणामस्वरूप काटने की गति धीमी हो जाती है।

- नाइट्राइड परतकार्बन स्टील पर एक बहुत कठोर नाइट्राइड परत बनाता है, जिससे भारी स्लैग अवशेष रह जाते हैं।

- स्टेनलेस स्टील या पानी के नीचे काटना: ऑक्सीकरण प्रतिक्रियाओं को कम करने में मदद करता है और कटे हुए किनारों की रक्षा करता है।

- विस्तारित उपभोग्य जीवनउच्च शुद्धता वाले नाइट्रोजन और उपयुक्त टंगस्टन इलेक्ट्रोड के साथ संयुक्त करने पर, यह उपभोज्य के जीवन को महत्वपूर्ण रूप से बढ़ा सकता है।

- पुराने मॉडलों में आम: अक्सर पुरानी प्लाज्मा कटिंग मशीनों में उपयोग किया जाता है।

3.45% हाइड्रोजन / 95% नाइट्रोजन (H5/N95)

- प्राथमिक उपयोग: 6 मिमी से कम स्टेनलेस स्टील की उच्च गुणवत्ता वाली कटिंग के लिए।

- उपकरण की आवश्यकताएं: विशिष्ट उपभोग्य सामग्रियों और सटीक प्रवाह/दबाव नियंत्रण की आवश्यकता होती है।

- लाभ: उत्कृष्ट किनारा गुणवत्ता प्रदान करता है लेकिन मोटी सामग्री के लिए उपयुक्त नहीं है।

3.535% हाइड्रोजन / 65% आर्गन (H35/Ar65)

- विशेष उपकरणगैस मिश्रण के लिए उच्च दबाव वाले सिलेंडर की आवश्यकता होती है।

- आवेदन: आमतौर पर 9.5 मिमी से ऊपर एल्यूमीनियम या स्टेनलेस स्टील को काटने के लिए उपयोग किया जाता है।

- अन्य उपयोग: प्लाज्मा गौजिंग के लिए उपयुक्त, कार्बन आर्क गौजिंग की जगह।

- सीमाएँ: पतले स्टेनलेस स्टील पर भारी पुनः-पिघला हुआ स्लैग उत्पन्न हो सकता है।

सुरक्षा के चेतावनी:

अनधिकृत प्रणालियों में ऑक्सीजन या हाइड्रोजन मिश्रण का उपयोग न करें, क्योंकि इससे आग लगने या विस्फोट होने का खतरा हो सकता है।

हमेशा उपकरण निर्माता के गैस संगतता और संचालन दिशानिर्देशों का पालन करें।

4.0प्लाज्मा कटिंग के लिए अनुशंसित संपीड़ित वायु प्रणाली विन्यास

प्लाज़्मा कटिंग की स्थिरता और कटिंग गुणवत्ता सुनिश्चित करने के लिए उच्च गुणवत्ता वाली संपीड़ित वायु आपूर्ति प्रणाली आवश्यक है। नीचे आपके सिस्टम को डिज़ाइन और चुनते समय विचार करने के लिए मुख्य आयाम दिए गए हैं:

4.1बुनियादी चयन प्रश्न:

| परियोजना मुद्दा | सिफारिश |

| प्लाज्मा कटर के लिए अधिकतम कार्य दबाव? | उपकरण विनिर्देशों से मेल खाना चाहिए, आमतौर पर बार या पीएसआई में। |

| प्लाज्मा कटर (सीएफएम) के लिए आवश्यक अधिकतम वायु प्रवाह? | आवश्यक वायु प्रवाह के आधार पर कंप्रेसर चुनें। |

| पोर्टेबल या स्थिर सेटअप? | कार्य वातावरण के आधार पर मॉडल का चयन करें - क्षेत्र में उपयोग के लिए पोर्टेबल या फ़ैक्टरी सेटिंग के लिए स्थिर। |

| मोटर या डीजल चालित? | कारखानों के लिए विद्युत मोटर को प्राथमिकता दी जाती है, जबकि बाहरी कार्यों के लिए डीजल को प्राथमिकता दी जाती है। |

| रिसीवर टैंक क्षमता? | स्थिर वायु आपूर्ति सुनिश्चित करने के लिए वायुप्रवाह/शीर्ष भार का मिलान होना चाहिए। |

| तीन-चरणीय विद्युत का उपयोग? | तीन-चरण कम्प्रेसर अधिक कुशल होते हैं और अधिक स्थिर आउटपुट प्रदान करते हैं। |

4.2सहायक उपकरण और वायु स्रोत शुद्धिकरण अनुशंसाएँ:

संपीड़ित हवा की गुणवत्ता सीधे काटने की स्थिरता और उपभोग्य जीवन को प्रभावित करती है। सिस्टम के लिए निम्नलिखित घटकों की सिफारिश की जाती है:

| सहायक उपकरण का प्रकार | समारोह |

| वायु नली | दबाव हानि को न्यूनतम करने के लिए उपयुक्त व्यास और लंबाई चुनें। |

| फिल्टर | इलेक्ट्रोड/नोजल के जीवन को बढ़ाने के लिए नमी, तेल की धुंध और अशुद्धियों को फ़िल्टर करें। |

| ड्रायर | ओस बिंदु को नियंत्रित करने और चाप अस्थिरता को रोकने के लिए रेफ्रिजरेटेड ड्रायर का उपयोग करें। |

| नियामक | स्थिर कटाई बनाए रखने के लिए कार्यशील वायु दबाव को सटीक रूप से नियंत्रित करें। |

| त्वरित युग्मन | बड़ी क्षमता वाले कटिंग उपकरणों के लिए उच्च प्रवाह कपलिंग, उचित मिलान आकार सुनिश्चित करते हैं। |

5.0प्लाज्मा पायलट आर्क इग्निशन विधियाँ

5.1उच्च आवृत्ति आर्क इग्निशन (पारंपरिक विधि)

- सिद्धांतउच्च आवृत्ति, उच्च वोल्टेज की चिंगारियां एक स्पार्क गैप बनाती हैं, जिससे हवा सुचालक बन जाती है और पायलट आर्क उत्पन्न होता है।

- कमियां:

- आस-पास के इलेक्ट्रॉनिक उपकरणों (जैसे, सीएनसी नियंत्रण प्रणाली, कंप्यूटर, आदि) में हस्तक्षेप कर सकता है।

- बिजली का झटका लगने का खतरा.

- स्पार्क गैप के घिसने की सम्भावना रहती है तथा उसकी मरम्मत करना कठिन होता है।

- रेडियो आवृत्ति (आरएफ) सिग्नल उत्सर्जित करता है, जो औद्योगिक परिवेश में सुरक्षा संबंधी चिंता का विषय हो सकता है।

5.2एचएफ-फ्री आर्क इग्निशन (आधुनिक मुख्यधारा विधि)

सीएनसी प्रणालियों और संवेदनशील इलेक्ट्रॉनिक वातावरण को समायोजित करने के लिए, आधुनिक प्लाज्मा प्रणालियां आमतौर पर एचएफ-मुक्त (उच्च आवृत्ति मुक्त) इग्निशन प्रौद्योगिकी का उपयोग करती हैं:

संधारित्र डिस्चार्ज (एससीआर इग्निशन)

संधारित्र से मुख्य परिपथ में उच्च ऊर्जा वाले लघु स्पंदों को छोड़ने के लिए सिलिकॉन-नियंत्रित दिष्टकारी (एससीआर) का उपयोग किया जाता है, जिससे आर्क को सक्रिय करने के लिए प्रारंभिक स्पार्क उत्पन्न होता है।

ब्लो-अपार्ट आर्क इग्निशन

मशाल के अंदर इलेक्ट्रोड और नोजल शुरू में संपर्क बनाते हैं। जब ट्रिगर स्विच सक्रिय होता है, तो गैस का प्रवाह दोनों को अलग करता है, जिससे चिंगारी पैदा होती है और पायलट आर्क स्थापित होता है।

स्प्रिंग-लोडेड आर्क इग्निशन

जब टॉर्च को वर्कपीस के खिलाफ दबाया जाता है, तो इलेक्ट्रोड और नोजल शॉर्ट-सर्किट हो जाते हैं। दबाव छोड़ने से दोनों अलग हो जाते हैं, जिससे आर्क बनता है।

संपर्क या निकट-काटने वाले अनुप्रयोगों के लिए उपयुक्त।

6.0प्लाज्मा कटिंग सिस्टम के घटक

प्लाज्मा कटिंग एक कुशल धातु प्रसंस्करण तकनीक है जो पतली और मोटी दोनों प्रकार की सामग्रियों के लिए उपयुक्त है।

हाथ में पकड़ने वाली मशाललगभग 50 मिमी मोटी स्टील प्लेटों को काटने में सक्षम।

स्वचालित जल-शीतित मशाल (सीएनसी प्रणाली के साथ): 150 मिमी मोटी तक स्टील प्लेटों को काटने में सक्षम।

परंपरागत रूप से, प्लाज्मा कटिंग केवल प्रवाहकीय सामग्रियों तक ही सीमित है, लेकिन आधुनिक प्रौद्योगिकी अब विशिष्ट परिस्थितियों (जैसे, बंद इग्निशन प्रणाली) में कांच और प्लास्टिक जैसी गैर-प्रवाहकीय सामग्रियों को भी काट सकती है।

6.1प्लाज्मा कटिंग पावर स्रोत

प्लाज्मा आर्क के लिए आवश्यक शक्ति स्रोत एक प्रत्यक्ष धारा (डीसी) आउटपुट है जिसमें वोल्टेज-ड्रॉपिंग विशेषता और उच्च ओपन-सर्किट वोल्टेज होता है।

तकनीकी मापदंड:

- कार्यशील वोल्टेज: आमतौर पर 90-130 VDC के बीच।

- ओपन-सर्किट वोल्टेज (प्रारंभिक वोल्टेज): 330 VDC तक हो सकता है।

सामान्य विद्युत स्रोत प्रकार:

- ट्रांसफार्मर रेक्टिफायर प्रकार: पारंपरिक, अच्छा स्थायित्व प्रदान करता है।

- इन्वर्टर प्रकार पावर स्रोतकॉम्पैक्ट, उच्च दक्षता, सटीक नियंत्रण या पोर्टेबल अनुप्रयोगों के लिए उपयुक्त।

6.2आर्क इग्निशन और पोलारिटी कॉन्फ़िगरेशन

- पायलट आर्कजब काटना शुरू होता है, तो इलेक्ट्रोड और नोजल के बीच टॉर्च के अंदर एक पायलट आर्क उत्पन्न होता है।

- स्थानांतरित आर्क मोडवास्तविक कटाई शुरू करने के लिए आर्क को कार्यवस्तु में स्थानांतरित किया जाता है।

- इलेक्ट्रोड ध्रुवता: नकारात्मक (-)

- वर्कपीस ध्रुवता: सकारात्मक (+)

यह विन्यास चाप ऊर्जा का लगभग 2/3 भाग कार्यवस्तु पर केंद्रित करता है, जिससे काटने की दक्षता और प्रवेश में सुधार होता है।

6.3गैस संरचना और इलेक्ट्रोड मिलान

सामान्य प्लाज्मा गैसें और उनके प्रभाव

| गैस का प्रकार | विशेषताएँ और अनुप्रयोग | इलेक्ट्रोड सामग्री |

| वायु / ऑक्सीजन | अत्यधिक ऑक्सीकरण करने वाला, आमतौर पर कार्बन स्टील और अन्य पारंपरिक सामग्रियों को काटने के लिए उपयोग किया जाता है | तांबा + लैंटानम/हाफ़नियम इंसर्ट (Hf) |

| आर्गन / आर्गन-हाइड्रोजन | निष्क्रिय गैस, स्टेनलेस स्टील, एल्यूमीनियम मिश्र धातु आदि को काटने के लिए उपयुक्त। | टंगस्टन (W) |

| नाइट्रोजन | स्थिर, पतली शीट या अलौह मिश्र धातुओं के लिए उपयुक्त | टंगस्टन (W) |

6.4गैस प्रवाह दर का महत्व

सही गैस प्रवाह दर को धारा और नोजल के आकार के आधार पर निर्धारित किया जाना चाहिए।

यदि गैस का प्रवाह बहुत कम है और धारा बहुत अधिक है, तो डबल आर्किंग घटना घटित हो सकती है:

आर्क इलेक्ट्रोड से नोजल में तथा फिर नोजल से वर्कपीस में स्थानांतरित होता है, जिसके कारण उपभोज्य पदार्थ तेजी से घिस जाता है, नोजल पिघल जाता है, तथा इलेक्ट्रोड क्षतिग्रस्त हो जाता है।

6.5प्लाज्मा मशाल अवलोकन

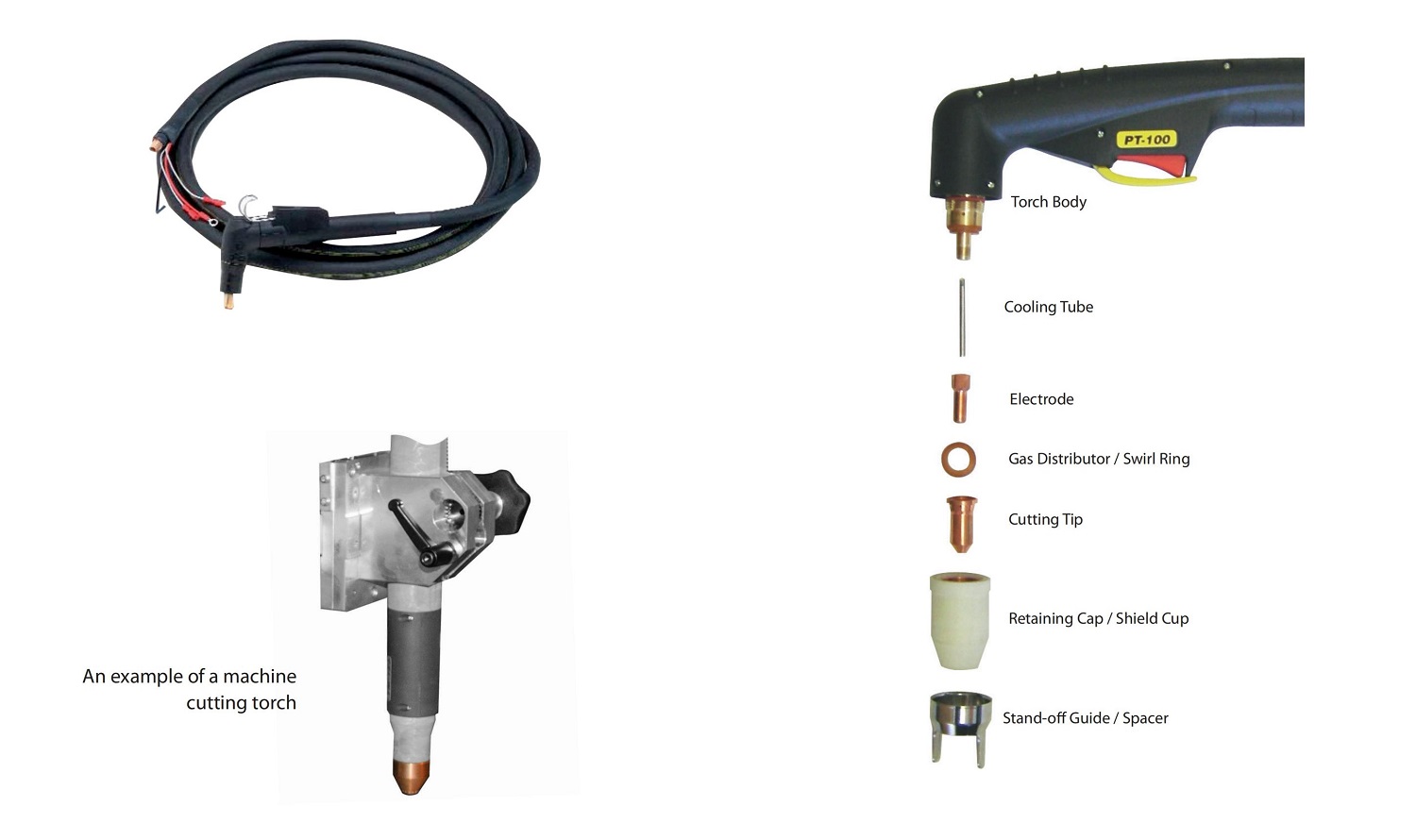

टॉर्च प्लाज्मा कटिंग प्रणाली का मुख्य घटक है, जो आर्क का संचालन करने और गैस प्रवाह को निर्देशित करने के लिए जिम्मेदार है।

प्रकार

- वायु-शीतित: हल्का और कम से मध्यम शक्ति अनुप्रयोगों के लिए उपयुक्त।

- पानी ठंडा हुआउच्च-भार, लंबी अवधि की कटाई के लिए आदर्श, अच्छा तापीय स्थिरता प्रदान करता है।

आधुनिक मशालों की तुलना पारंपरिक मॉडलों से:

- छोटा और हल्का.

- अधिक मजबूत काटने की क्षमता.

- बहुविध आर्क इग्निशन विधियों (विद्युत या यांत्रिक) का समर्थन करें।

सामान्य मुद्दे और उपयोग संबंधी अनुशंसाएँ

| संकट | कारण विश्लेषण | सुझाया गया ऑपरेशन |

| इलेक्ट्रॉनिक उपकरणों में आरएफ हस्तक्षेप | उच्च आवृत्ति आर्क इग्निशन के कारण RF हस्तक्षेप होता है | एचएफ-मुक्त इग्निशन विधि का उपयोग करें |

| इलेक्ट्रोड का तेजी से घिसना | गलत गैस चयन, अस्थिर चाप | उपयुक्त गैस और इलेक्ट्रोड सामग्री से प्रतिस्थापित करें |

| गंभीर नोजल क्षरण | गैस प्रवाह दर का गलत संरेखण, बहुत अधिक धारा सेटिंग | वायु दाब और नोजल चयन समायोजित करें |

| अस्थिर आर्क इग्निशन / स्थानांतरण में असमर्थ | टॉर्च के आंतरिक घटकों का खराब होना या खराब होना | नोजल, इलेक्ट्रोड और इग्निशन सर्किट का निरीक्षण करें |

6.6मानक हैंडहेल्ड प्लाज्मा मशाल संरचना और सुरक्षा डिजाइन

टॉर्च कनेक्शन घटक

मानक हैंडहेल्ड टॉर्च में आमतौर पर निम्नलिखित कनेक्शन शामिल होते हैं:

- पावर/गैस इंटरफेस (उदाहरण के लिए, कटिंग गैस के रूप में हवा का उपयोग करना)

- पायलट आर्क केबल

- ट्रिगर स्विच केबल

सुरक्षा संरक्षण सर्किट

उपभोज्य प्रतिस्थापन के दौरान बिजली के झटके को रोकने के लिए, सभी प्लाज्मा टॉर्च में एक सुरक्षा सर्किट डिज़ाइन शामिल होना चाहिए:

सबसे सरल रूप है कुंडलाकार खुला सर्किट लूप, जो नोजल रिटेनिंग कैप को हटाते ही सर्किट को तुरंत काट देता है।

उन्नत प्रणालियाँ आकस्मिक परिचालन को रोकने के लिए गैस वाल्व को स्वचालित रूप से बंद कर सकती हैं।

सुरक्षा सर्किट के बिना, टॉर्च हेड पर खुला सर्किट वोल्टेज 350V DC तक पहुंच सकता है, जो अत्यधिक खतरनाक है।

मशाल सिर संरचना

मशाल का सिर निम्नलिखित घटकों से बना होता है:

- इलेक्ट्रोड

- भंवर अंगूठी: वायु प्रवाह वितरण को नियंत्रित करता है

- काटने की टिप

- रिटेनिंग कैप

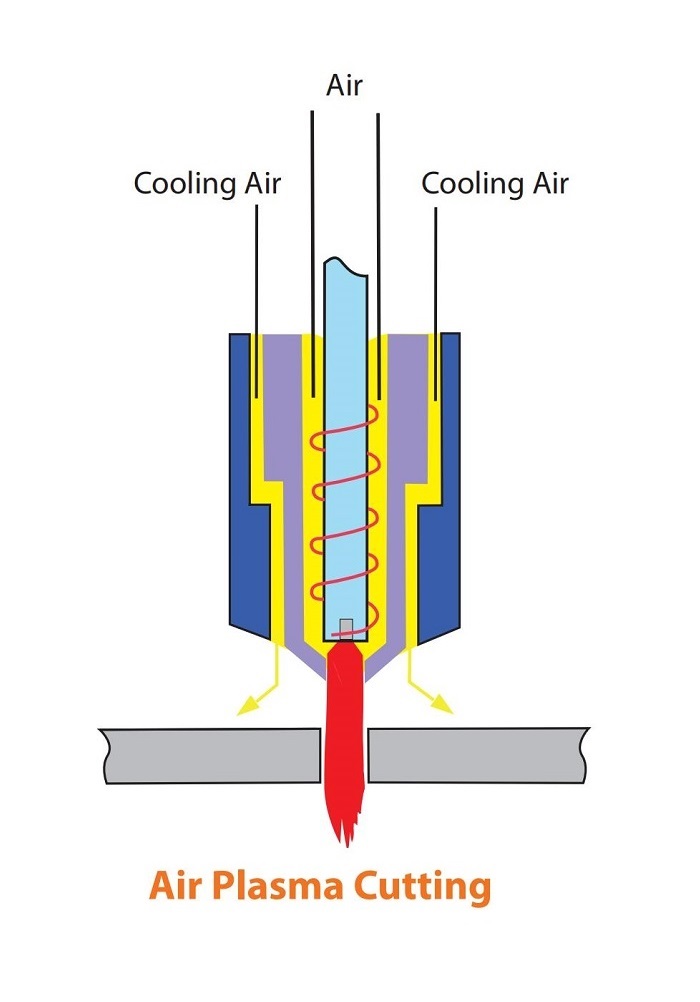

7.0एयर प्लाज्मा कटिंग क्या है?

7.1प्रक्रिया विशेषताएँ

वायु प्लाज्मा कटिंग का प्रयोग पहली बार 1960 के दशक में कार्बन स्टील को काटने के लिए किया गया था और आज भी यह सबसे आम कटिंग विधियों में से एक है।

- हवा में उपस्थित ऑक्सीजन पिघली हुई धातु के साथ प्रतिक्रिया करके अतिरिक्त ऊष्मा (एक्सोथर्मिक प्रतिक्रिया) उत्पन्न करती है, जिससे नाइट्रोजन काटने की तुलना में काटने की गति लगभग 25% बढ़ जाती है।

- कमीस्टेनलेस स्टील और एल्युमीनियम को काटते समय, सतह पर एक भारी ऑक्साइड परत बनती है, जिसके लिए पोस्ट-प्रोसेसिंग की आवश्यकता होती है। यह सख्त सतह गुणवत्ता आवश्यकताओं वाले अनुप्रयोगों के लिए उपयुक्त नहीं है।

7.2उपभोग्य सामग्रियों से संबंधित मुद्दे

- हवा में मौजूद ऑक्सीजन इलेक्ट्रोड क्षरण को काफी हद तक तेज कर देती है:

- मानक टंगस्टन इलेक्ट्रोड का उपयोग करने से कुछ ही सेकंड में तेजी से घिसाव होता है।

- आमतौर पर, जिरकोनियम, हेफ़नियम या हेफ़नियम मिश्रधातु से बने इलेक्ट्रोड का उपयोग किया जाता है, लेकिन निष्क्रिय गैस प्लाज़्मा की तुलना में उनका जीवनकाल अभी भी कम है।

- सिस्टम तापमान स्थिरता बनाए रखने के लिए वायु शीतलन का भी उपयोग किया जाता है।

7.3दोहरी गैस प्लाज्मा कटिंग क्या है?

सिद्धांत स्पष्टीकरण

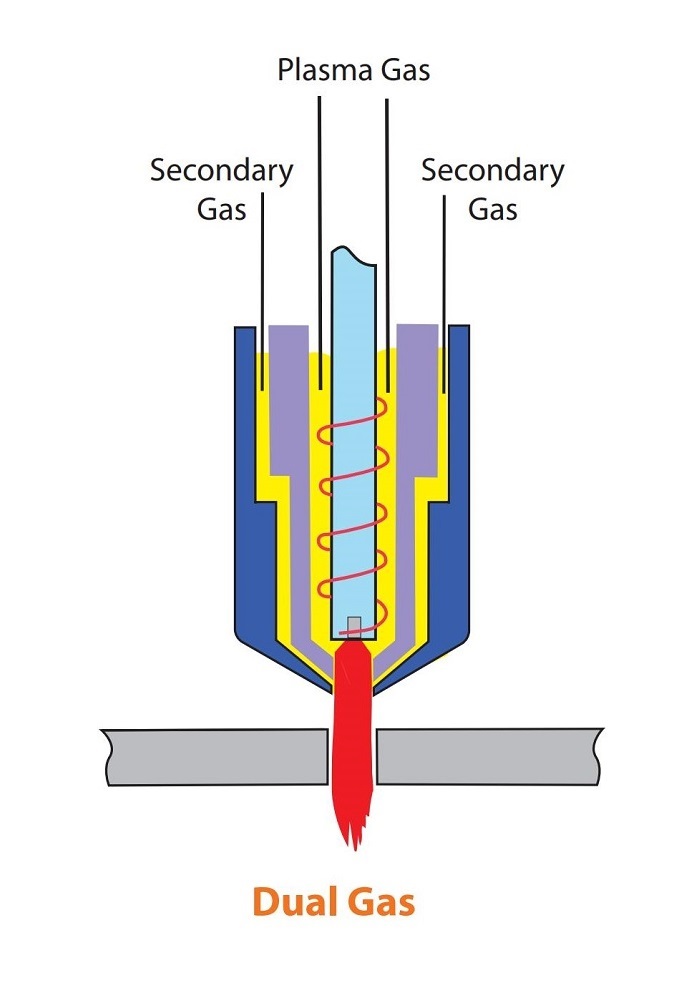

1960 के दशक के प्रारंभ में थर्मल डायनेमिक्स द्वारा विकसित, दोहरी गैस प्लाज्मा, प्राथमिक प्लाज्मा गैस के अतिरिक्त मुख्य नोजल के चारों ओर एक द्वितीयक गैस (शील्ड गैस) भी जोड़ता है।

द्वितीयक गैस प्रयोजन:

चाप को संकीर्ण करने और काटने की ऊर्जा घनत्व को बढ़ाने के लिए।

लावा को उड़ाने के लिए, काटने की सफाई में सुधार करना।

गैस संयोजन अनुशंसाएँ

| सामग्री का प्रकार | प्राथमिक गैस | द्वितीयक गैस (शील्ड गैस) |

| कार्बन स्टील | आर्गन, आर्गन-हाइड्रोजन मिश्रण, नाइट्रोजन | वायु, ऑक्सीजन, नाइट्रोजन |

| स्टेनलेस स्टील | नाइट्रोजन, आर्गन-हाइड्रोजन मिश्रण, CO₂ | नाइट्रोजन |

| अल्युमीनियम | आर्गन-हाइड्रोजन मिश्रण, नाइट्रोजन/CO₂ | नाइट्रोजन |

दोहरी गैस कटिंग के लाभ

- वापस लेने योग्य नोजल डिजाइन: नोजल एक सिरेमिक कप में एम्बेडेड है, जो नोजल शॉर्ट-सर्किटिंग को रोकता है और काफी हद तक कम करता है डबल आर्क घटना.

- शील्ड गैस कटिंग क्षेत्र को कवर करती हैइससे काटने की गुणवत्ता और गति में सुधार होता है, साथ ही नोजल और शील्ड भी ठंडे रहते हैं।

उच्च परिशुद्धता, उच्च गुणवत्ता वाले औद्योगिक कटिंग अनुप्रयोगों के लिए आदर्श।

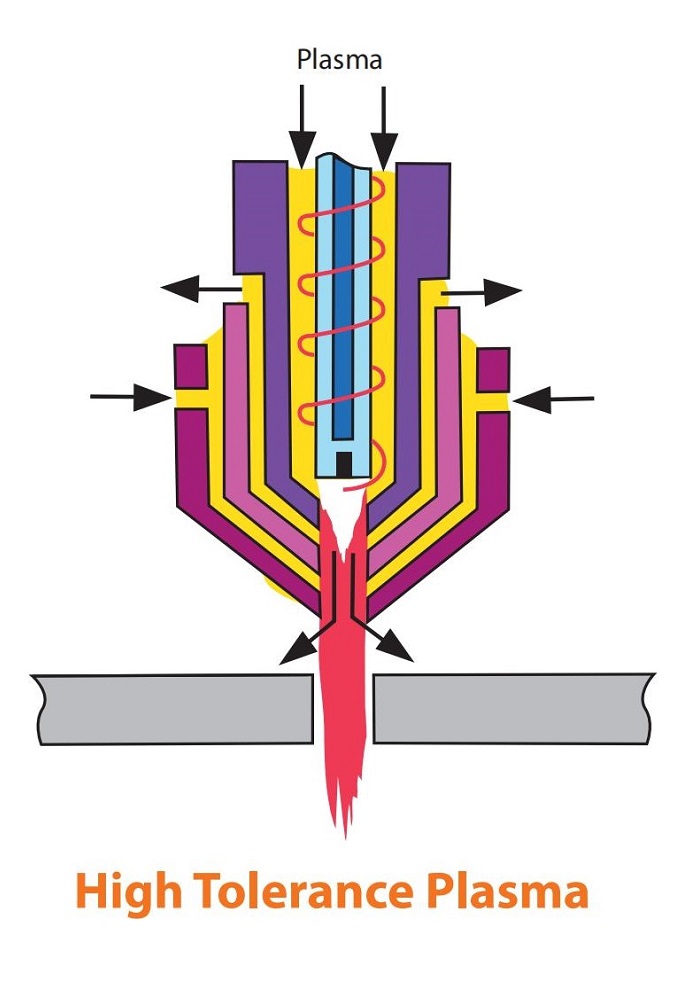

7.4उच्च परिशुद्धता प्लाज्मा कटिंग सिस्टम

लाभ (पारंपरिक प्लाज्मा की तुलना में)

- काटने की गुणवत्ता: पारंपरिक प्लाज्मा और लेजर कटिंग के बीच।

- कर्फ़ चौड़ाई: संकीर्ण, परिशुद्ध मशीनिंग के लिए अधिक उपयुक्त।

- गर्मी प्रभावित क्षेत्र: छोटा, तापीय विरूपण और सामग्री तन्यता तनाव को कम करता है।

सीएनसी और स्वचालन प्रणालियों के साथ एकीकरण के लिए उपयुक्त, बैच स्थिरता में सुधार।

नुकसान (पारंपरिक प्लाज्मा और लेजर की तुलना में)

- अधिकतम काटने की मोटाईसीमित, बहुत मोटी प्लेटों के लिए उपयुक्त नहीं।

- काटने की गति:

- पारंपरिक प्लाज्मा कटिंग की तुलना में धीमी।

- लेजर कटिंग की गति लगभग 60-80% है।

- उपकरण की उच्च लागत: इष्टतम प्रदर्शन के लिए उच्च परिशुद्धता नियंत्रण प्रणाली की आवश्यकता होती है।

7.5जल इंजेक्शन और जल आवरण प्लाज्मा कटिंग

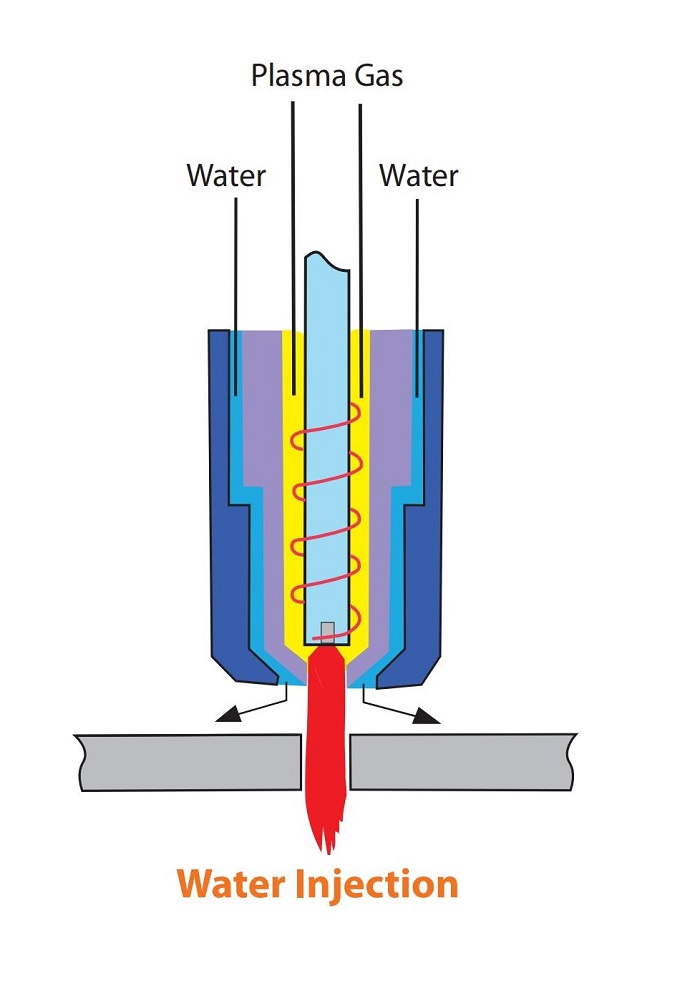

जल इंजेक्शन प्लाज्मा कटिंग

जल इंजेक्शन प्लाज़्मा कटिंग में प्लाज़्मा आर्क में रेडियल रूप से पानी इंजेक्ट करना शामिल है। यह अकेले तांबे के नोजल की तुलना में अधिक मजबूत आर्क कसना बनाता है, जिससे आर्क का तापमान 30,000 डिग्री सेल्सियस तक बढ़ जाता है - जो पारंपरिक प्लाज़्मा आर्क से दोगुना से भी अधिक है।

मुख्य विशेषताएं:

- सभी धातुओं के लिए केवल नाइट्रोजन गैस का उपयोग किया जाता है, जिससे प्रक्रिया अधिक किफायती और संचालित करने में आसान हो जाती है।

- नाइट्रोजन आर्क से वर्कपीस तक ऊष्मा स्थानांतरित करने में अत्यधिक कुशल है। जब यह विघटित होता है और फिर सामग्री की सतह पर पुनः संयोजित होता है, तो यह अतिरिक्त ऊर्जा जारी करता है, जिससे काटने का प्रदर्शन बेहतर होता है।

- इंजेक्ट किए गए पानी का 10% से कम हिस्सा वाष्पीकृत हो जाता है। बाकी हिस्सा एक शंक्वाकार स्प्रे बनाता है जो:

- वर्कपीस की ऊपरी सतह को ठंडा करता है

- ऑक्साइड गठन को रोकता है

- अधिकतम ताप वाले क्षेत्र में टॉर्च की नोक को ठंडा करता है

पारंपरिक प्लाज्मा की तुलना में लाभ:

- बेहतर कट गुणवत्ता और किनारे का चौकोरपन

- तेज़ काटने की गति

- डबल आर्किंग का कम जोखिम

- टिप क्षरण में कमी

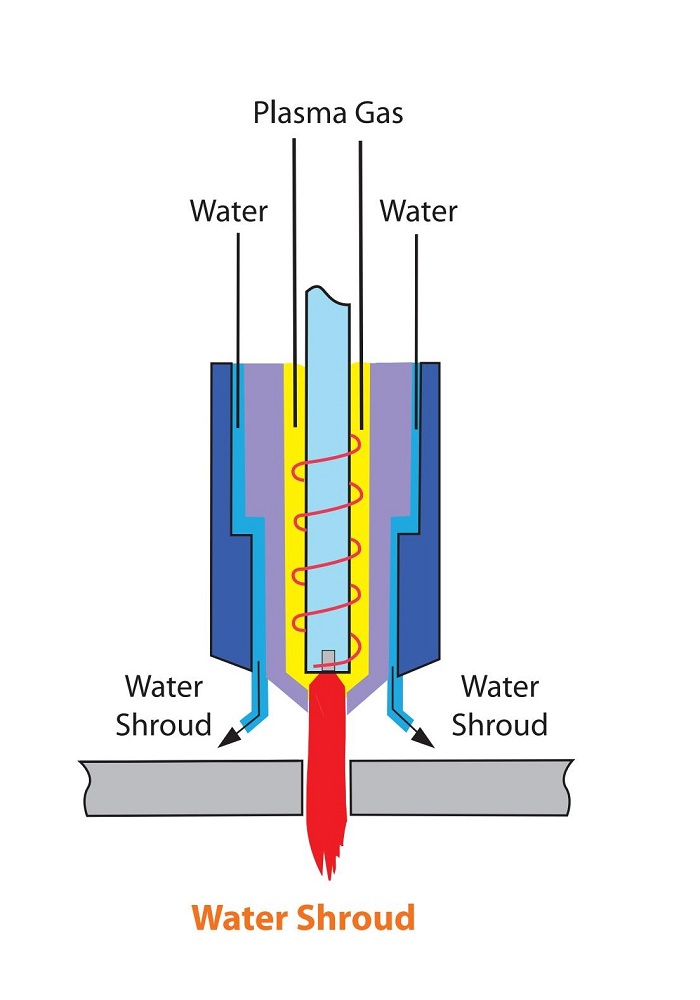

7.6जल आवरण प्लाज्मा कटिंग

वाटर श्राउड प्लाज़्मा कटिंग दोहरे प्रवाह प्रणालियों के समान है, सिवाय इसके कि पानी द्वितीयक परिरक्षण गैस की जगह लेता है। हालांकि यह चाप संकुचन में सुधार नहीं करता है, लेकिन शीतलन प्रभाव कुछ प्रदर्शन पहलुओं को बढ़ाता है।

विशेषताएँ:

- कट की उपस्थिति और टॉर्च टिप जीवन में सुधार करता है

- दोहरी गैस प्रणालियों पर काटने की गति, चौकोरपन या मलबे में कोई महत्वपूर्ण सुधार नहीं

- इसका उपयोग जल आवरण के साथ या वर्कपीस को 50-75 मिमी पानी के नीचे डुबाकर किया जा सकता है

पारंपरिक प्लाज्मा की तुलना में लाभ:

- धुंआ उत्सर्जन में कमी

- निम्न शोर स्तर:

- पारंपरिक प्लाज्मा के लिए 115 डीबी

- जल आवरण काटने के लिए 96 डीबी

- पानी के अंदर काटने के लिए 52–85 डीबी

- विस्तारित टिप जीवन

7.7समग्र सारांश: प्लाज्मा कटिंग प्रौद्योगिकियों की तुलना

| काटने की विधि | काटने की गुणवत्ता | गति प्रदर्शन | गर्मी प्रभावित क्षेत्र | लागत | विशेष लाभ |

| पारंपरिक वायु प्लाज्मा | मध्यम | तेज़ | मध्यम | कम | कम लागत, बहुमुखी |

| दोहरी गैस प्लाज्मा | मध्यम ऊँचाई | तेज़ | मध्यम | मध्यम | साफ-सुथरी कटाई, बेहतर उपभोग्य जीवनकाल |

| जल-इंजेक्शन प्लाज्मा | उच्च | और तेज | छोटा | मध्यम | अति उच्च तापमान, अच्छा शीतलन, साफ कटौती |

| पानी का पर्दा / पानी के नीचे प्लाज्मा | मध्यम | औसत | अत्यंत छोटा | कम | कम शोर, कम धूल, पर्यावरण अनुकूल |

| उच्च परिशुद्धता प्लाज्मा | उच्च (लेजर के करीब) | मध्यम-धीमी | छोटा | उच्च | उच्च परिशुद्धता, स्वचालन के लिए उपयुक्त |