- 1.0मुद्रांकित भागों के लिए सामग्री का चयन

- 2.0धातु मुद्रांकन में सहनशीलता संबंधी विचार

- 3.0पदार्थ रसायन विज्ञान: अति-विशिष्टीकरण से बचें

- 4.0ब्लैंकिंग, ट्रिमिंग और छिद्रण तकनीकें

- 5.0छिद्रों और विशेषताओं के लिए आयामी सहनशीलता

- 6.0सटीक छिद्र स्थान सहनशीलता

- 7.0धातु मुद्रांकन के लिए टूलींग डिज़ाइन दिशानिर्देश

- 8.0प्रेस संचालन में झुकना और आकार देना

- 9.0विरूपण और मोड़ दोषों का प्रबंधन

- 10.0आयाम निर्धारण और सहनशीलता निर्मित विशेषताएँ

- 11.0डीप ड्रॉ स्टैम्पिंग: डिज़ाइन और प्रक्रिया दिशानिर्देश

- 12.0धातु मुद्रांकन में समतलता

- 13.0मुद्रांकित भागों में सतही सौंदर्य प्रसाधनों का प्रबंधन

- 14.0हैंडलिंग और सतह संरक्षण

- 15.0अंतिम विचार

- 16.0धातु मुद्रांकन डिजाइन के बारे में अक्सर पूछे जाने वाले प्रश्न (FAQ)

धातु मुद्रांकन टिकाऊ, उच्च शक्ति, पहनने के लिए प्रतिरोधी घटकों के निर्माण के लिए स्थिर और सुसंगत प्रदर्शन के साथ एक लागत प्रभावी विधि है।

इस मार्गदर्शिका में, हम आपको ऐसे स्टैम्प्ड पार्ट्स डिजाइन करने में मदद करने के लिए व्यापक अंतर्दृष्टि और सर्वोत्तम अभ्यास साझा करते हैं जो विनिर्माण क्षमता, दोहराव और सामग्री दक्षता को अधिकतम करते हैं।

1.0मुद्रांकित भागों के लिए सामग्री का चयन

सही शीट या स्ट्रिप धातु का चुनाव बेहद ज़रूरी है। सामग्री की कीमत, उपलब्धता और प्रदर्शन विशेषताओं में काफ़ी अंतर होता है। हमेशा यांत्रिक गुणों और स्रोत कारकों, दोनों पर विचार करें:

- स्टॉक बनाम कस्टम उपलब्धतामानक गेज आकार आमतौर पर स्टॉक में रखे जाते हैं और लागत-संवेदनशील या तेजी से डिलीवरी वाले अनुप्रयोगों के लिए उन्हें प्राथमिकता दी जानी चाहिए।

- न्यूनतम मात्रास्टील मिलों को आमतौर पर कस्टम मोटाई या मिश्र धातुओं के लिए ट्रक भर मात्रा की आवश्यकता होती है। अगर आपकी ज़रूरतें कम हैं, तो गोदामों से सामान मँगवाना मददगार हो सकता है, लेकिन उपलब्धता अलग-अलग हो सकती है।

- पुनः-रोलिंग विकल्प: विशेष री-रोलर्स छोटी मात्रा के अनुरोधों को पूरा कर सकते हैं, लेकिन लागत काफी बढ़ जाती है।

सामान्य मुद्रांकन सामग्री की तुलना

| सामग्री का प्रकार | ताकत | प्रपत्र | सापेक्ष लागत | सामान्य अनुप्रयोग |

|---|---|---|---|---|

| हल्का स्टील | मध्यम | उच्च | कम | ब्रैकेट, आवास, सामान्य भाग |

| स्टेनलेस स्टील | उच्च | मध्यम | उच्च | चिकित्सा उपकरण, उपकरण |

| अल्युमीनियम | कम | बहुत ऊँचा | मध्यम | बाड़े, हीट सिंक |

| पीतल | मध्यम | उच्च | मध्यम ऊँचाई | विद्युत संपर्क, सजावटी |

2.0धातु मुद्रांकन में सहनशीलता संबंधी विचार

मानक स्टील ग्रेड निश्चित गेज मोटाई में निर्धारित सहनशीलता के साथ आते हैं। हालाँकि सहनशीलता को कड़ा किया जा सकता है, लेकिन ऐसा करने से आमतौर पर लागत बढ़ जाती है। सामग्री सहनशीलता निर्दिष्ट करते समय:

- के लिए छड़ी उद्योग-मानक गेज मोटाईजहां संभव हो.

- समझो उसको सख्त सहनशीलता स्रोत विकल्पों को सीमित कर सकती है, विशेष रूप से गैर-मानक सामग्री विनिर्देशों के लिए।

- ढीला सहिष्णुता इससे गोदाम के स्टॉक का उपयोग करने की अनुमति मिल सकती है, जिससे लागत और लीड समय कम हो सकता है।

3.0पदार्थ रसायन विज्ञान: अति-विशिष्टीकरण से बचें

मुद्रांकन की बढ़ी हुई लागत का एक प्रमुख कारण है मिश्र धातु को अधिक निर्दिष्ट करनाहालाँकि कई लौह और अलौह मिश्र धातुएँ मौजूद हैं, लेकिन उनमें से कुछ ही आम तौर पर भंडारित हैं। विशिष्ट मिश्र धातुओं को अक्सर बड़ी मात्रा में विशेष रूप से पिघलाना पड़ता है।

- आधुनिक सुविधाओं का लाभ उठाएँ निरंतर कास्टिंग, जिससे मिश्र धातु की स्थिरता और लचीलापन में काफी सुधार हुआ है।

- उपयोग करने पर विचार करें गोदाम सामग्री जब भी आपकी सहनशीलता और आवेदन इसकी अनुमति दे।

4.0ब्लैंकिंग, ट्रिमिंग और छिद्रण तकनीकें

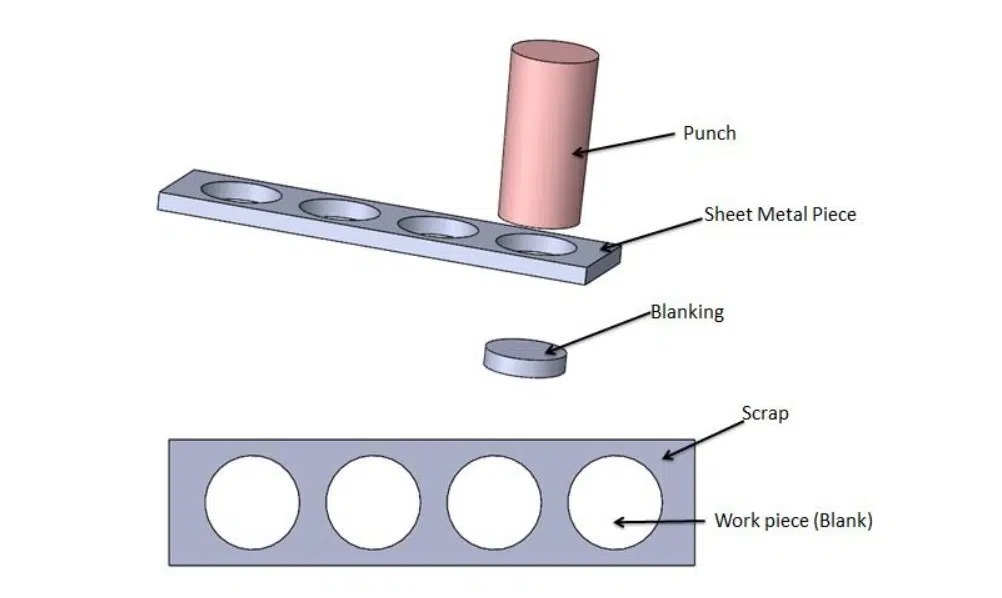

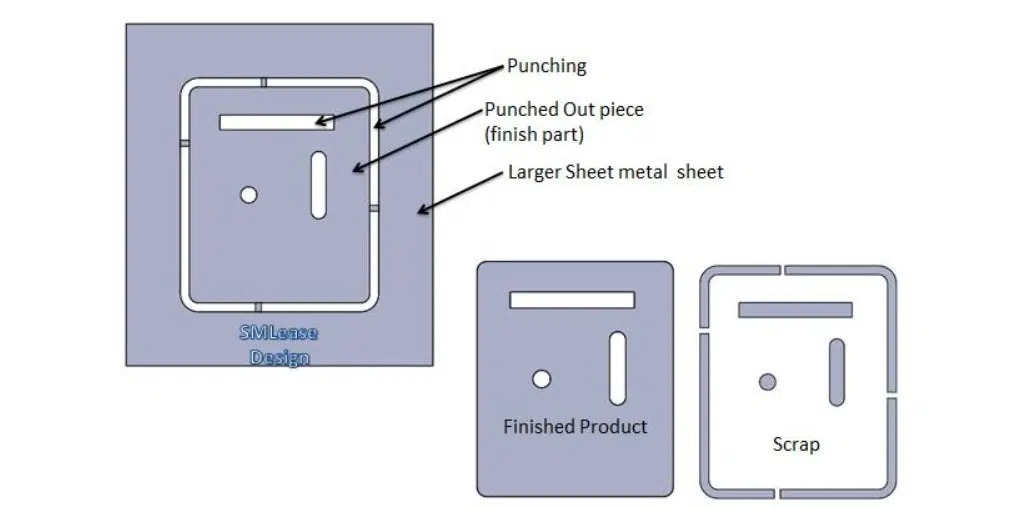

स्टैम्पिंग में छेद निर्माण को समझना

ब्लैंकिंग और परफोरेटिंग जैसी स्टैम्पिंग प्रक्रियाओं में एक टूल स्टील पंच को धातु के माध्यम से डाई में धकेला जाता है। इससे एक अनुमानित किनारा बनता है:

- ए लुढ़का हुआ या त्रिज्यायुक्त ऊपरी किनारा संपीड़न शुरू होते ही बनता है।

- ए चमकदार, सीधी दीवार यह वहां बनता है जहां सामग्री को काटा जाता है।

- चूँकि तनाव भौतिक शक्ति से अधिक होता है, इसलिए टूट जाता है, एक गठन गड़गड़ाहटअब नीचे.

मुद्रांकित भागों में गड़गड़ाहट का प्रबंधन

बर्र स्टैम्पिंग का एक स्वाभाविक परिणाम है, इंजेक्शन मोल्डिंग में विभाजन रेखाओं के समान। बर्र की ऊँचाई तक की अपेक्षा करें 10% सामग्री की मोटाईये हो सकते हैं:

- गैर-कॉस्मेटिक अनुप्रयोगों के लिए इसे ऐसे ही छोड़ दिया गया है।

- सुस्त या निकाला गया यदि आवश्यक हो तो बड़े पैमाने पर परिष्करण या द्वितीयक प्रक्रियाओं के माध्यम से।

5.0छिद्रों और विशेषताओं के लिए आयामी सहनशीलता

पंच और डाई क्लीयरेंस (आमतौर पर प्रति पक्ष 8-10% सामग्री मोटाई) के कारण:

- अंदरूनी विशेषताएं(उदाहरण के लिए, छेद) पतला शीर्ष पर चौड़ा.

- बाहरी सुविधाएँ(उदाहरण के लिए, टैब) टेपर नीचे की ओर संकरा.

डिजाइनरों को चाहिए:

- आयाम छेद सबसे छोटा/कतरनी व्यास.

- आयाम बाहरी विशेषताएं सबसे बड़ा/कतरनी भाग.

- उपयोग हजामत बनाने का काम यदि आवश्यक हो तो सीधे किनारों के लिए अतिरिक्त लागत पर संचालन किया जा सकता है।

सामग्री द्वारा विशिष्ट सहनशीलता

| सामग्री का प्रकार | सामान्य गेज सहिष्णुता | छेदन सहनशीलता क्षमता |

|---|---|---|

| हल्का स्टील | ±0.005″ | ±0.002″ |

| स्टेनलेस स्टील | ±0.003″ | ±0.0025″ |

| अल्युमीनियम | ±0.004″ | ±0.002″ |

| उच्च शक्ति मिश्र धातु | ±0.006″ | ±0.003″ |

6.0सटीक छिद्र स्थान सहनशीलता

- समान-तल भेदन अत्यंत सटीक है: छेदों के बीच ±.002″ सामान्य है।

- यदि छेद हैं 1.5× सामग्री मोटाई से अधिक निकट, या पर विभिन्न विमानोंस्प्रिंगबैक और बेंड भिन्नता को ध्यान में रखते हुए सहनशीलता को कम किया जाना चाहिए।

- कसकर जगह वाले छेद सटीकता बनाए रखने के लिए अलग से ऑपरेशन की आवश्यकता हो सकती है।

| सामग्री का प्रकार | सामान्य गेज सहिष्णुता | छेदन सहनशीलता क्षमता |

| हल्का स्टील | ±0.005″ | ±0.002″ |

| स्टेनलेस स्टील | ±0.003″ | ±0.0025″ |

| अल्युमीनियम | ±0.004″ | ±0.002″ |

| उच्च शक्ति मिश्र धातु | ±0.006″ | ±0.003″ |

7.0धातु मुद्रांकन के लिए टूलींग डिज़ाइन दिशानिर्देश

टूलींग को जबरदस्त ताकतों का सामना करना होगा:

- 0.062″ हल्के स्टील में 0.5″ पंच के लिए 2.5 टन दबाव की आवश्यकता होती है, जो आमतौर पर एक द्वारा दिया जाता है उच्च गति मुद्रांकन प्रेस मशीन.

- 80 भाग प्रति मिनट का उत्पादन सक्षम है सर्वो फीडर प्रणाली जो स्ट्रिप धातु को उच्च गति पर प्रगतिशील डाई में डालती है।

पंच टूटने से बचने के लिए:

- छेद या स्लॉट डिज़ाइन करें न्यूनतम क्रॉस-सेक्शन = सामग्री की मोटाई.

- तीखे आंतरिक कोनों या अत्यधिक पतले भागों से बचें।

8.0प्रेस संचालन में झुकना और आकार देना

धातु निर्माण मुद्रांकन प्रेस एक रैखिक, ऊर्ध्वाधर संक्रिया है। पदार्थ की रूपात्मकता इस पर निर्भर करती है कि मिश्र धातु और स्वभाव:

- कम तापमान = अधिक लचीलापन, बनाना आसान है।

- अधिक कठोर स्वभाव = अधिक लचीलापन, की आवश्यकता है ओवर-झुकने

अंगूठे के नियम बनाना:

- 90° मोड़ मानक हैं; अधिक जटिल रूपों के लिए अतिरिक्त डाई स्टेशनों की आवश्यकता हो सकती है या उन्हें स्थानांतरित किया जा सकता है सीएनसी झुकने मशीन पोस्ट-फॉर्मिंग संचालन के लिए।

- The गठित पैर होना चाहिए ≥2.5× सामग्री की मोटाई संरचनात्मक अखंडता और दोहराव सुनिश्चित करने के लिए मोड़ त्रिज्या से परे।

9.0विरूपण और मोड़ दोषों का प्रबंधन

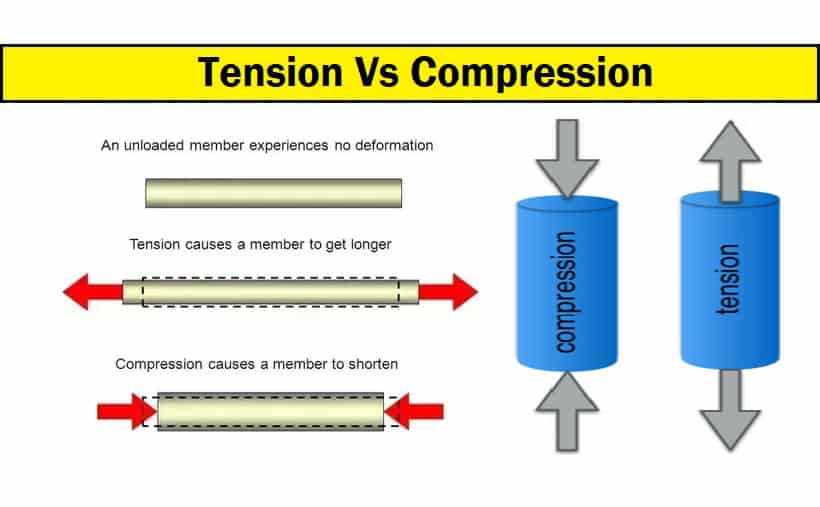

जब सामग्री मुड़ती है:

- The आंतरिक सतह संपीड़ित होती है; द बाहरी सतह का फैलाव.

- इससे निम्न समस्याएं हो सकती हैं: दीवार का पतला होना, उभार, या पिंच किए हुए कोने.

इसे प्रबंधित करने के लिए:

- जोड़ना राहत छेद प्रतिच्छेदित मोड़ों के आधार पर (जैसे, बॉक्स कोनों में)।

- समोच्च रिक्त स्थान महत्वपूर्ण क्षेत्रों में मोड़ उभार से बचने के लिए।

- नोट्स जोड़ें, जैसे “इस क्षेत्र में उभार की अनुमति नहीं है,” यदि आवश्यक हो, तो चित्रों पर।

10.0आयाम निर्धारण और सहनशीलता निर्मित विशेषताएँ

बेंड्स कई चरों को प्रस्तुत करते हैं:

- सामग्री की मोटाई सहिष्णुता

- कोणीय मोड़ सहिष्णुता (±1° विशिष्ट)

- स्टेशन-दर-स्टेशन टूलींग सटीकता

डिजाइन दिशानिर्देश:

- मोड़ के अंदर से आयाम, बाहरी किनारे से नहीं।

- जब विशेषताएं मोड़ से दूर रखी जाती हैं, कोणीय भिन्नता बड़े आयामी बदलाव हो सकते हैं। इसे सहनशीलता में शामिल किया जाना चाहिए।

- जटिल प्रपत्रों के लिए आवश्यकता हो सकती है योग्यता या आकार निर्धारण संचालन सटीकता बनाए रखने के लिए.

11.0डीप ड्रॉ स्टैम्पिंग: डिज़ाइन और प्रक्रिया दिशानिर्देश

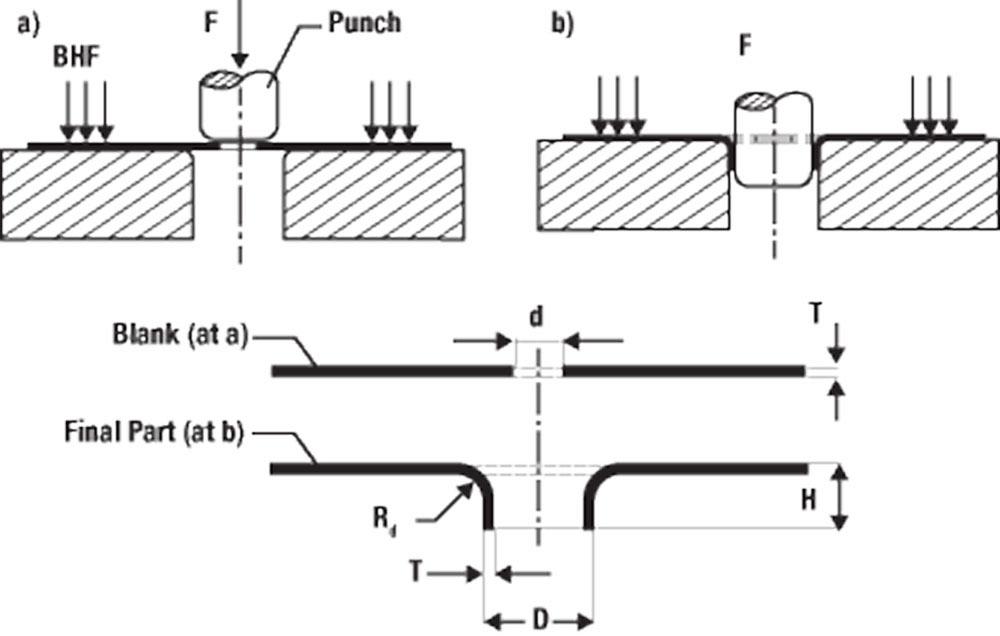

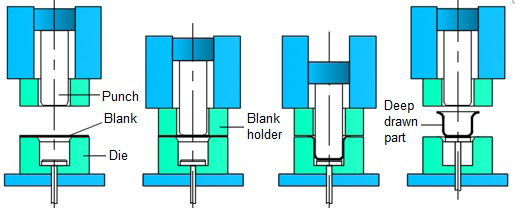

डीप ड्रॉ क्या है?

डीप ड्राइंग एक सपाट रिक्त स्थान को त्रिज्यायुक्त डाई के ऊपर से खींचकर एक गुहा में ले जाती है, जिससे एक आकृति बनती है बंद तल वाला खोल या बेलनाकार कपखिंचाव बनाने के विपरीत, सामग्री है खींचा, फैला हुआ नहीं.

डीप ड्रॉ मैकेनिक्स

इस प्रक्रिया के दो चरण हैं:

- कपिंग: पंच रिक्त स्थान से संपर्क करता है और सामग्री को खींचता है, जिससे एक बनता है शॉक लाइन(नीचे की त्रिज्या के चारों ओर एक दृश्यमान पतलापन)।

- चित्रकला: भौतिक दीवारें और अधिक मोटा होना(मूल मोटाई के +10% तक) क्योंकि यह अंदर और नीचे की ओर बहती है।

डीप ड्रॉ के लिए डिज़ाइन निहितार्थ

- The पंच पतला होना चाहिए, भाग को हटाने की अनुमति देता है।

- गोले में प्राकृतिक पतलापन होगा नीचे (संकीर्ण) से ऊपर (चौड़ा) तक।

- सामग्री अनाज दिशा का कारण बन सकता है गोल-से-बाहर के गोले। ए निकला हुआ गोलाई बनाए रखने में मदद कर सकता है.

- चुटकी सजावट आंशिक आंतरिक त्रिज्या और एक नुकीला बाहरी किनारा छोड़ें। यदि फ्लश कट महत्वपूर्ण है, तो मशीनिंग आवश्यक है।

खींचे गए शैल निर्दिष्ट करना

क्योंकि मोटाई ड्रॉ के माध्यम से भिन्न होती है:

निम्न में से किसी एक का उपयोग करें:

- सामग्री की प्रारंभिक मोटाई

- न्यूनतम दीवार मोटाई

- अधिकतम दीवार मोटाई

आयाम आईडी (आंतरिक व्यास) पंच आयामों का संदर्भ देते समय.

आयाम ओडी (बाहरी व्यास) अंतिम उत्पाद का संदर्भ देते समय, टेपर भत्ता पर ध्यान दें।

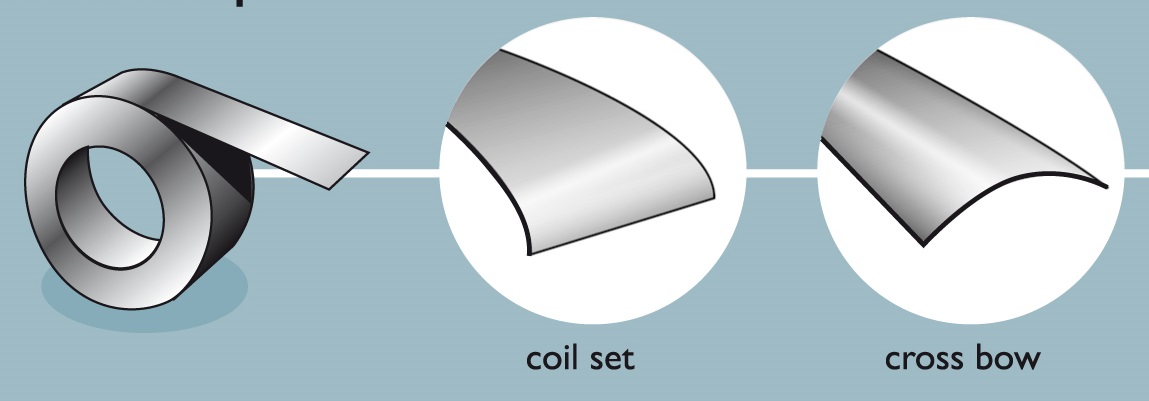

12.0धातु मुद्रांकन में समतलता

सामग्री-संबंधी विकृति

कुंडलित पट्टी धातु दो मुख्य मुद्दे प्रस्तुत करती है:

- कुंडल सेट(लंबाई में घुमावदार): अनुदैर्ध्य कुंडल वक्रता को सही करने के लिए अक्सर एक सटीक लेवलिंग मशीन या रोलर समतल प्रणाली का उपयोग करके सीधा किया जा सकता है।

- क्रॉसबो(चौड़ाई में घुमावदार): इसे हटाना बहुत कठिन होता है और अक्सर अंतिम समतलता को प्रभावित करता है।

प्रक्रिया-प्रेरित विकृति

ब्लैंकिंग और फॉर्मिंग तनाव सामग्री के किनारों को मोड़ते या रोल करते हैं, विशेष रूप से:

- मोटी सामग्री

- कठोर मिश्रधातु (जैसे, स्टेनलेस स्टील, उच्च-शक्ति स्टील)

विकृति को न्यूनतम करने के लिए:

- छिद्रण से बचें एक दूसरे के बहुत करीब या किनारों के पास—≥1.5× मोटाई छोड़ें।

- छेद रखें मोड़ या आकार से ≥2× मोटाई दूर.

- यदि संभव न हो, छेद सहनशीलता बढ़ाएँ विकृति के लिए जिम्मेदार.

13.0मुद्रांकित भागों में सतही सौंदर्य प्रसाधनों का प्रबंधन

उपकरण के निशान

उच्च बलों के कारण, औजार के निशान अपरिहार्य हैं कई मामलों में:

- वाइप फॉर्मिंगबाहरी मोड़ों पर खरोंच छोड़ देता है।

- चित्रकला कारण शॉक लाइनें.

- सिक्का बनाना और उभारना दबाव के निशान दिखाई देते हैं।

रचनात्मक डाई डिजाइन और ठीक टूलींग सतहों इन्हें कम किया जा सकता है, खासकर जहां कॉस्मेटिक उपस्थिति मायने रखती है.

14.0हैंडलिंग और सतह संरक्षण

अधिकांश स्टाम्पिंग इस प्रकार हैं:

- थोक-संभाला उत्पादन लाइनों के माध्यम से.

- सामूहिक समापन(टम्बलिंग, डिबरिंग, आदि)।

- थोक में पैक किया गया, अक्सर बिना व्यक्तिगत सुरक्षा के।

संवेदनशील भागों के लिए:

- परिभाषित करना अंगराग आवश्यकताएं चित्र पर.

- विचार करना व्यक्तिगत पैकेजिंग या अंतिम परिष्करण कार्य यदि सतह की अखंडता महत्वपूर्ण है।

15.0अंतिम विचार

इन धातु मुद्रांकन डिज़ाइन सिद्धांतों को समझकर और लागू करके, आप पुर्जों की गुणवत्ता में उल्लेखनीय सुधार कर सकते हैं, उत्पादन लागत कम कर सकते हैं, और निरंतर विनिर्माण क्षमता सुनिश्चित कर सकते हैं। चाहे सही सामग्री का चयन करना हो, गहरे दबाव को सहन करना हो, या आकार-अनुकूल विशेषताओं का डिज़ाइन करना हो, अनुभवी टूलिंग इंजीनियरों और निर्माताओं के साथ सहयोग से सर्वोत्तम परिणाम प्राप्त होंगे।

16.0धातु मुद्रांकन डिजाइन के बारे में अक्सर पूछे जाने वाले प्रश्न (FAQ)

1. धातु मुद्रांकन के लिए कौन सी सामग्री सबसे उपयुक्त है?

धातु मुद्रांकन में आमतौर पर इस्तेमाल होने वाली सामग्रियों में कार्बन स्टील, स्टेनलेस स्टील, एल्युमीनियम, तांबा और पीतल शामिल हैं। सबसे अच्छा विकल्प आपके अनुप्रयोग की मज़बूती, आकार देने की क्षमता, चालकता, संक्षारण प्रतिरोध और लागत-कुशलता की ज़रूरतों पर निर्भर करता है।

2मैं धातु के मुद्रांकित भागों में गड़गड़ाहट को कैसे कम कर सकता हूँ?

बर्र ब्लैंकिंग और पियर्सिंग का एक सामान्य उपोत्पाद है। बर्र की ऊँचाई कम करने के लिए:

- इष्टतम पंच/डाई क्लीयरेंस का उपयोग करें (प्रति पक्ष सामग्री की मोटाई ~8–10%)

- उपकरण की तीक्ष्णता और रखरखाव सुनिश्चित करें

- कॉस्मेटिक अनुप्रयोगों के लिए द्वितीयक डिबरिंग या टम्बलिंग ऑपरेशन पर विचार करें

3. मुद्रांकित धातु भागों में मैं सामान्यतः कितनी सहनशीलता की अपेक्षा कर सकता हूँ?

उच्च-परिशुद्धता अनुप्रयोगों में छिद्रों या किनारों के लिए मानक आयामी सहनशीलता अक्सर ±0.002” तक रखी जा सकती है। हालाँकि, सहनशीलता निम्न के आधार पर कम हो सकती है:

- सामग्री की मोटाई और तापमान

- उपकरण का घिसाव और स्ट्रोक की गति

- विशेषता स्थान (समतल बनाम निर्मित समतल)

4. क्या धातु मुद्रांकन से जटिल 3D आकार प्राप्त किया जा सकता है?

हाँ। प्रोग्रेसिव डाई और कंपाउंड टूलिंग का उपयोग करके, बेंड, ऑफसेट, लूवर और उथले ड्रॉ सहित जटिल आकार प्राप्त किए जा सकते हैं। गहरे आकार के लिए, डीप ड्रॉ स्टैम्पिंग का उपयोग किया जाता है, हालांकि यह दीवार को मोटा और पतला कर देता है।

5. सामग्री स्प्रिंगबैक झुकने की सटीकता को कैसे प्रभावित करता है?

कठोर सामग्रियों और सघन मोड़ों में स्प्रिंगबैक ज़्यादा स्पष्ट होता है। इसकी भरपाई के लिए:

- कोणों को थोड़ा अधिक मोड़ें

- सामग्री के दाने की दिशा और स्वभाव को ध्यान में रखें

- स्प्रिंगबैक प्रभाव का मुकाबला करने के लिए डिज़ाइन किए गए फॉर्मिंग टूल्स का उपयोग करें

6. मुद्रांकित भागों में छेदों के बीच न्यूनतम कितनी दूरी होनी चाहिए?

विरूपण से बचने के लिए, छेदों के बीच कम से कम दूरी होनी चाहिए 1.5× सामग्री की मोटाई मोड़ के पास छेद के लिए, उन्हें अलग रखें। मोड़ त्रिज्या से 2× दूर सामग्री की मोटाई.

7. मेरा मुद्रांकित भाग पूरी तरह से समतल क्यों नहीं है?

समतलता की समस्या निम्नलिखित कारणों से उत्पन्न हो सकती है:

- कच्ची पट्टी में कुंडल सेट और क्रॉसबो

- छिद्रित विशेषताओं के पास अत्यधिक सामग्री का पतला होना

- असमर्थित किनारों के पास निर्माण कार्य

टूलींग समायोजन या द्वितीयक समतलीकरण परिचालन इसे कम करने में मदद कर सकते हैं।

8क्या धातु के मुद्रांकित भाग कॉस्मेटिक-ग्रेड हो सकते हैं?

हाँ, लेकिन सौंदर्य संबंधी आवश्यकताओं को ड्राइंग पर स्पष्ट रूप से परिभाषित किया जाना चाहिए। टूलींग डिज़ाइन, हैंडलिंग विधियाँ, और पोस्ट-प्रोसेसिंग (जैसे टम्बलिंग या सुरक्षात्मक पैकेजिंग) सभी को दृश्य गुणवत्ता मानकों के अनुरूप बनाया जा सकता है।

9. डीप ड्राइंग और स्ट्रेच फॉर्मिंग में क्या अंतर है?

- गहरा आरेख यह पदार्थ को गुहा में खींचता है, जिससे दीवार मोटी हो जाती है और तल बंद हो जाता है।

- खिंचाव गठन शीट को एक डाई पर फैलाया जाता है, जिससे दीवार पतली हो जाती है और आमतौर पर इसका तल खुला होता है।

गहरी ड्राइंग उच्च शक्ति, बंद कंटेनर जैसी आकृतियों के लिए आदर्श है।

10. मैं धातु मुद्रांकन डिजाइन में लागत कैसे कम कर सकता हूँ?

- मानक गेज और सामान्य मिश्रधातु का उपयोग करें।

- जब तक आवश्यक न हो, अत्यधिक सख्त सहनशीलता से बचें।

- विनिर्माण क्षमता को ध्यान में रखते हुए डिज़ाइन विशेषताएँ (जैसे, अंतराल, त्रिज्या, पैर की लंबाई)

- डिजाइन चरण के आरंभ में ही स्टैम्पिंग हाउस से परामर्श करें।

संदर्भ

https://www.researchgate.net/figure/Schematic-presentation-of-the-conventional-deep-drawing-process_fig1_283671332

https://www.thefabricator.com/thefabricator/article/bending/r-d-update-edge-fracture-in-hole-extrusion-and-flanging-part-i

https://aminds.com/understanding-sheet-metal-stamping-guideline-for-buyers/