आधुनिक विनिर्माण में, उत्पाद की गुणवत्ता सुनिश्चित करने, उत्पादन लागत को नियंत्रित करने और समग्र दक्षता में सुधार करने के लिए सही धातु निर्माण प्रक्रिया का चयन करना महत्वपूर्ण है। सबसे व्यापक रूप से इस्तेमाल की जाने वाली तकनीकों में से हैं धातु मुद्रांकन और धातु कताईप्रत्येक भाग ज्यामिति, सामग्री और उत्पादन मात्रा के आधार पर अद्वितीय लाभ प्रदान करता है।

जबकि धातु मुद्रांकन धातु की शीट को आकार देने, समोच्च बनाने या उभारने के लिए उच्च परिशुद्धता वाले डाई और प्रेस का उपयोग करता है - जो इसे उच्च मात्रा में उत्पादन के लिए आदर्श बनाता है -धातु कताई सममित या खोखले घटकों को बनाने के लिए घूर्णी बल का उपयोग किया जाता है, अक्सर छोटे बैचों या कस्टम रन में।

यह आलेख आपकी अनुप्रयोग आवश्यकताओं के लिए सर्वोत्तम प्रक्रिया निर्धारित करने में आपकी सहायता के लिए दो प्रक्रियाओं की तुलना करता है।

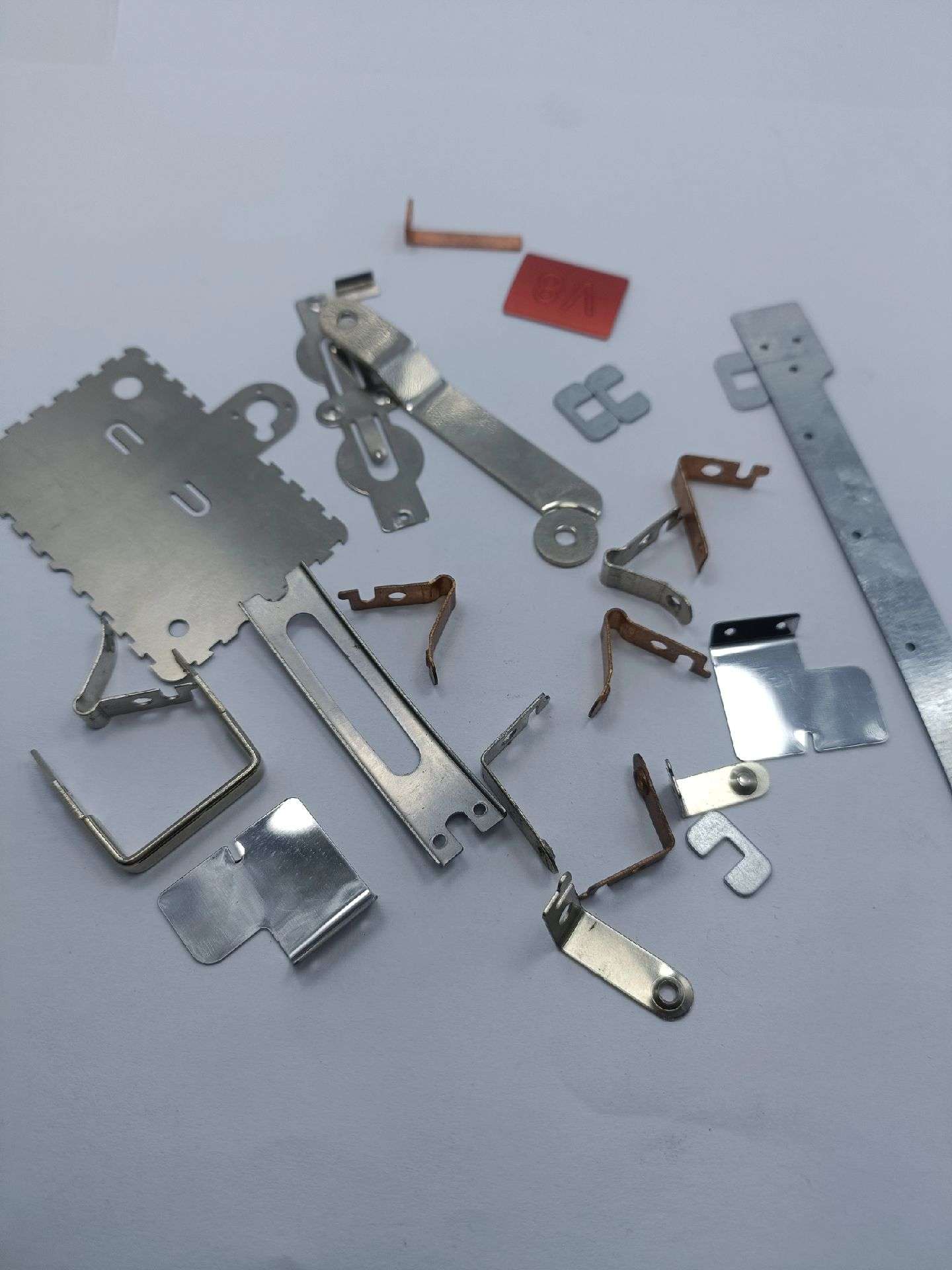

1.0धातु मुद्रांकन क्या है?

धातु मुद्रांकन प्रक्रिया का अवलोकन

धातु मुद्रांकन एक उच्च गति विनिर्माण प्रक्रिया है जो डाई और यांत्रिक या यांत्रिक उपकरणों का उपयोग करती है। हाइड्रोलिक प्रेस सपाट धातु की चादरों को विशिष्ट आकृतियों में बदलना। उच्च प्रभाव बल लगाने से, धातु को कटा हुआ, मुड़ा हुआ, गहरा खींचा हुआ, या उभरा हुआ एकल या प्रगतिशील ऑपरेशन में। यह अपनी दक्षता और दोहराव के कारण बड़े पैमाने पर उत्पादन के लिए उपयुक्त है, जो अक्सर द्वितीयक प्रसंस्करण की आवश्यकता को समाप्त कर देता है।

धातु मुद्रांकन में विशिष्ट चरण:

- रिक्तकच्ची शीट धातु को पूर्वनिर्धारित आकार में काटना।

- छिद्रणसामग्री में छेद या कटआउट बनाना।

- झुकनेधातु को कोण या वक्र में आकार देना।

- गहरा आरेखगहराई के साथ खोखली या कप जैसी आकृतियाँ बनाना।

प्रयुक्त सामान्य सामग्री:

- कोल्ड रोल्ड स्टील

- स्टेनलेस स्टील

- एल्युमिनियम मिश्र धातु

- तांबा और पीतल

विशिष्ट अनुप्रयोग:

- ऑटोमोटिव बॉडी पैनल

- उपकरण आवास

- संरचनात्मक कोष्ठक

- विद्युत हार्डवेयर घटक

1.1धातु मुद्रांकन के लाभ

धातु मुद्रांकन उच्च मात्रा उत्पादन परिदृश्यों में उत्कृष्ट है जहां स्थिरता और परिशुद्धता महत्वपूर्ण हैं। प्रक्रिया प्रदान करता है:

- उच्च गति थ्रूपुट: बड़े ऑर्डरों के लिए उत्पादन दर को अधिकतम करता है।

- उत्कृष्ट आयामी सटीकता: सभी भागों में सख्त सहनशीलता बनाए रखता है।

- लागत क्षमता: बड़े उत्पादन पर इकाई लागत कम हो जाती है।

- जटिल ज्यामितिएक ही ऑपरेशन में जटिल आकृतियाँ बनाने में सक्षम।

- प्रक्रिया स्वचालन: मैनुअल श्रम को कम करता है और दोहराव को बढ़ाता है।

- टिकाऊ घटक: उच्च संरचनात्मक शक्ति और दीर्घायु वाले भागों का उत्पादन करता है।

1.2धातु मुद्रांकन की सीमाएँ

जबकि धातु मुद्रांकन बड़े पैमाने पर उत्पादन के लिए महत्वपूर्ण लाभ प्रदान करता है, यह कुछ सीमाओं के साथ भी आता है जिन्हें डिजाइन और योजना चरणों के दौरान विचार किया जाना चाहिए:

- उच्च प्रारंभिक टूलींग और सेटअप लागतस्टैम्पिंग डाइज़ के डिजाइन और निर्माण के लिए पर्याप्त प्रारंभिक निवेश की आवश्यकता होती है।

- कम मात्रा में उत्पादन या प्रोटोटाइपिंग के लिए लागत प्रभावी नहीं: उच्च उत्पादन मात्रा के लिए सबसे उपयुक्त; छोटे बैचों के परिणामस्वरूप अक्सर खराब ROI होता है।

- सीमित डिज़ाइन लचीलापनएक बार टूलींग पूरी हो जाने के बाद, डिज़ाइन में परिवर्तन करना कठिन और महंगा होता है।

- मोटी-गेज धातुओं के लिए कम उपयुक्तमोटी धातु की चादरों पर मुद्रांकन करने से उपकरण अत्यधिक घिस सकता है और प्रक्रिया दक्षता कम हो सकती है।

- भौतिक अपशिष्टइस प्रक्रिया में अक्सर बड़ी मात्रा में स्क्रैप सामग्री उत्पन्न होती है, जिसका प्रबंधन या पुनर्चक्रण करना आवश्यक होता है।

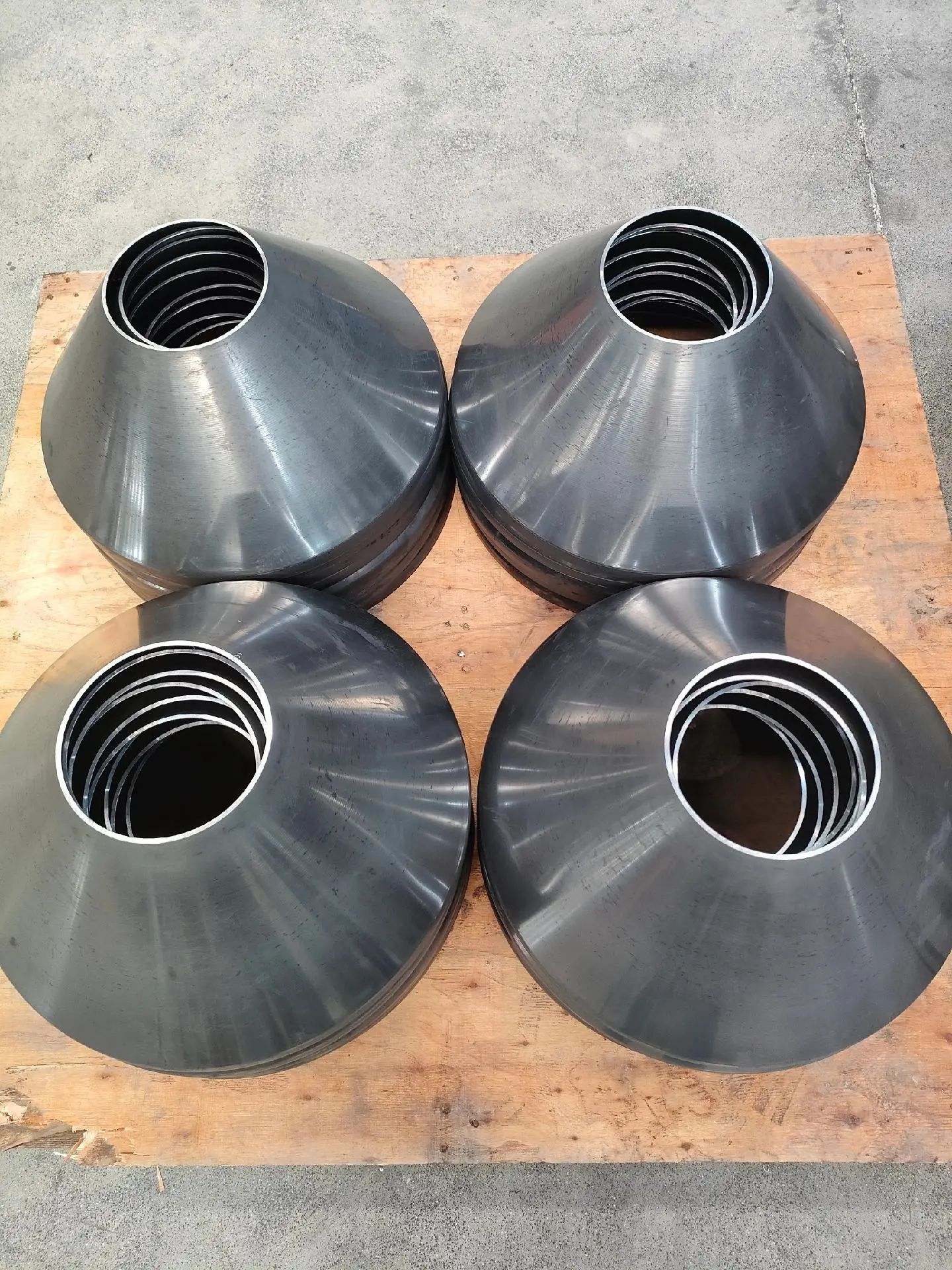

2.0धातु कताई क्या है?

धातु कताई प्रक्रिया का अवलोकन

धातु कताईकभी-कभी पारंपरिक मिट्टी के बर्तन बनाने की तकनीकों से तुलना की जाती है, यह स्थानीय बल और निरंतर घुमाव का उपयोग करके सपाट धातु के खाली टुकड़ों को सममित, खोखले आकार में बदल देता है। कुम्हार की तरह चाक पर मिट्टी को आकार देने की तरह, शुरुआती धातु कताई विधियाँ इस अवधारणा से प्रेरित थीं और तब से एक सटीक, बहुमुखी प्रक्रिया के रूप में विकसित हुई हैं जिसका व्यापक रूप से उपयोग किया जाता है एयरोस्पेस, ऑटोमोटिव, खाद्य प्रसंस्करण, प्रकाश व्यवस्था, फार्मास्यूटिकल और रक्षा उद्योग.

कताई प्रक्रिया के दौरान, एक धातु के टुकड़े को उच्च गति पर घुमाया जाता है - आमतौर पर धातु कताई मशीन खराद—जबकि रोलर या बनाने वाला उपकरण दबाव डालता है, धीरे-धीरे एक खराद पर सामग्री को आकार देता है (जिसे स्पिनिंग चक भी कहा जाता है)। यह विधि धातुओं की तन्यता का लाभ उठाती है और उत्पादन के लिए आदर्श है अक्षीय सममित भाग जैसे शंकु, बेलन, गुम्बद और गोलार्ध।

2.1धातु कताई प्रक्रिया की मुख्य विशेषताएं

- आवेदन का दायराशंकु, सिलेंडर और गोलाकार टोपी जैसे अक्षीय सममित घटकों के लिए सबसे उपयुक्त।

- फ़ीड विधिसी.एन.सी. नियंत्रित प्रणालियों का उपयोग करके उपकरणों को मैन्युअल रूप से या स्वचालित रूप से फीड किया जा सकता है।

- उत्पादन प्रकारनिम्न से मध्यम मात्रा के उत्पादन और उच्च शक्ति वाले भागों के लिए आदर्श।

2.2परिशुद्ध धातु कताई कार्यप्रवाह

- रिक्त तैयारीधातु की डिस्क या खाली वस्तु को आवश्यक आकार में काटा जाता है।

- स्थापित करना: खाली भाग को एक खराद पर लगाया जाता है, जो एक घूमने वाले खराद से सुरक्षित होता है।

- कताई/गठनजैसे ही ब्लैंक उच्च गति से घूमता है, एक रोलर या बनाने वाला उपकरण धीरे-धीरे इसे खराद के खिलाफ दबाता है, और इसे वांछित आकार देता है।

- परिष्करणनिर्मित भाग को आयामी और सतही आवश्यकताओं को पूरा करने के लिए छंटनी और ठीक किया जाता है।

यद्यपि उच्च मात्रा वाले भाग उत्पादन में धातु मुद्रांकन एक प्रमुख विधि बनी हुई है, फिर भी यह चुनौतियों को प्रस्तुत करती है छोटे बैच या अस्थिर मांग ऐसे मामलों में, धातु कताई उपकरण निवेश को कम करने और आपूर्ति श्रृंखला लचीलेपन में सुधार करके अधिक चुस्त और लागत प्रभावी विकल्प प्रदान करती है।

2.3प्रयुक्त सामान्य सामग्री

- अल्युमीनियम

- ताँबा

- स्टेनलेस स्टील

- टाइटेनियम

- निकल मिश्र धातु

2.4विशिष्ट उत्पाद

- प्रकाश परावर्तक और आवास

- कुकवेयर बॉडीज़

- दबाव पोत अंत टोपियां

- एयरोस्पेस रेडोम्स

- लाउडस्पीकर बाड़े

2.5धातु कताई के लाभ

- कम मात्रा के लिए लागत प्रभावीकम टूलींग लागत कताई को छोटे से मध्यम उत्पादन मात्रा के लिए आदर्श बनाती है।

- लचीला उत्पादन: कम सेटअप समय और सरलीकृत टूलींग लीड समय को कम करते हैं।

- उच्च गुणवत्ता वाला आउटपुट: कताई उत्कृष्ट सतह खत्म और संरचनात्मक अखंडता बनाए रखती है।

- ऑर्डर के आकार के लिए अनुकूलनशीलता: अलग-अलग उत्पादन मात्रा के लिए आसानी से स्केलेबल।

3.0व्यापक तुलना: धातु कताई बनाम धातु मुद्रांकन

3.1लागत तुलना: धातु कताई बनाम धातु मुद्रांकन

धातु मुद्रांकन के लिए कस्टम टूलिंग में उच्च प्रारंभिक निवेश की आवश्यकता होती है, जो इसे आदर्श बनाता है उच्च मात्रा उत्पादन.हालाँकि, कम से मध्यम मात्रा में रन (आमतौर पर 10,000 इकाइयों से कम), धातु कताई एक अधिक किफायती विकल्प प्रस्तुत करता है। कताई के लिए उपकरण काफी कम महंगे हैं - अक्सर स्टैम्पिंग डाई की लागत का एक अंश, और लीड टाइम काफी कम है -अक्सर बस कुछ ही सप्ताह, जबकि स्टैम्प्ड टूलींग के लिए कई महीने लगते हैं।

निर्माताओं के लिए अधिक डिज़ाइन लचीलापन और बाजार में तेजी से पहुंचना महंगे, लंबे समय तक चलने वाले औजारों के उपयोग के बिना, धातु कताई एक रणनीतिक लाभ प्रदान करती है।

3.2प्रक्रिया तुलना: धातु कताई बनाम धातु मुद्रांकन

| तुलना मानदंड | धातु कताई | धातु मुद्रांकन |

| कम मात्रा में लागत दक्षता | कम टूलींग लागत इसे छोटे से मध्यम रन के लिए आदर्श बनाती है। | बड़े उत्पादन के लिए सर्वाधिक लागत प्रभावी; छोटे उत्पादन के लिए कम किफायती। |

| लचीलापन और सटीकता | न्यूनतम अपव्यय के साथ जटिल, गहरी आकृतियां बनाने में सक्षम; कठोरीकरण से शक्ति में वृद्धि होती है। | बड़े बैचों के लिए उच्च स्थिरता और सटीकता; सुव्यवस्थित उत्पादन के लिए आदर्श। |

| श्रम आवश्यकताएँ | परिशुद्ध निर्माण के लिए कुशल ऑपरेटरों या सीएनसी प्रणालियों की आवश्यकता होती है। | अत्यधिक स्वचालित; बड़े पैमाने पर उत्पादन में न्यूनतम मैनुअल हस्तक्षेप। |

3.3मेटल स्टैम्पिंग बनाम मेटल स्पिनिंग: प्रदर्शन तुलना तालिका

| पहलू | धातु मुद्रांकन | धातु कताई |

| उत्पादन गति | बहुत उच्च; बड़े पैमाने पर उत्पादन के लिए अनुकूलित | मध्यम; निम्न से मध्यम मात्रा या कस्टम भागों के लिए बेहतर अनुकूल |

| टूलींग लागत | उच्च; कस्टम डाइज़ की आवश्यकता है | कम; अक्सर साधारण टूलींग का उपयोग होता है या बिल्कुल भी उपयोग नहीं होता |

| भाग ज्यामिति | समतल भागों, उथले ड्रॉ और मोड़ के लिए सर्वश्रेष्ठ | गहरे-चित्रित, अक्षीय सममित आकृतियों (सिलिंडर, शंकु) के लिए आदर्श |

| उपकरण | प्रेस और मुद्रांकन मर जाता है | मैनुअल या सीएनसी स्पिनिंग खराद |

| सामग्री उपयोग | मध्यम; स्क्रैप आम है | उच्च; न्यूनतम अपशिष्ट के साथ निकट-नेट आकार |

| भाग शक्ति | सामग्री और डाई डिजाइन पर निर्भर करता है | उच्च; कताई के दौरान कठोर परिश्रम से स्थायित्व बढ़ता है |

| डिज़ाइन लचीलापन | सीमित; परिवर्तनों के लिए पुनः उपकरण की आवश्यकता है | उच्च; आकार या आयाम को संशोधित करना आसान |

3.4सारांश: प्रत्येक प्रक्रिया के पक्ष और विपक्ष

| प्रक्रिया | लाभ | नुकसान |

| धातु मुद्रांकन | – उच्च मात्रा, मानकीकृत उत्पादन के लिए आदर्श – तेज़, सुसंगत आउटपुट – परिपक्व, सुस्थापित प्रौद्योगिकी |

– उच्च टूलींग लागत और लंबा लीड टाइम – डिजाइन में बदलाव के प्रति लचीला नहीं – छोटे रन के लिए कम लागत प्रभावी |

| धातु कताई | – छोटे बैचों के लिए लागत प्रभावी – लचीला डिजाइन और कम टूलींग लीड समय – न्यूनतम अपशिष्ट के साथ मजबूत, कठोर भाग |

– उच्च मात्रा वाले कार्यों के लिए स्टैम्पिंग की तुलना में धीमी - श्रम-गहन जब तक कि सीएनसी नियंत्रित न हो – सममित आकृतियों तक सीमित |

4.0मेटल स्पिनिंग की अपेक्षा मेटल स्टैम्पिंग का चयन कब करें?

हालाँकि मेटल स्टैम्पिंग और मेटल स्पिनिंग दोनों ही आवश्यक मेटल फॉर्मिंग प्रक्रियाएँ हैं, लेकिन वे अलग-अलग उत्पादन आवश्यकताओं को पूरा करती हैं। सही विधि का चयन उत्पादन की मात्रा, भाग की ज्यामिति, टूलींग लागत और लीड समय जैसे कारकों पर निर्भर करता है।

धातु मुद्रांकन अक्सर सबसे अच्छा विकल्प होता है जब:

- उच्च मात्रा में उत्पादन की आवश्यकता हैस्टैम्पिंग असाधारण थ्रूपुट प्रदान करता है और दसियों या सैकड़ों हजारों समान भागों का उत्पादन करते समय अत्यधिक लागत प्रभावी होता है।

- परिशुद्धता और दोहराव महत्वपूर्ण हैंएक बार स्टैम्पिंग डाइज़ का निर्माण हो जाने के बाद, वे सख्त सहनशीलता और निरंतर गुणवत्ता वाले भागों का उत्पादन कर सकते हैं।

- स्वचालन एक प्राथमिकता है: मुद्रांकन प्रक्रिया पूरी तरह से स्वचालित हो सकती है, जिससे श्रम लागत और मानवीय त्रुटि कम हो सकती है।

- समतल या उथले हिस्से शामिल हैंस्टैम्पिंग 2D या उथली 3D विशेषताओं वाले भागों जैसे ब्रैकेट, पैनल या हाउसिंग के लिए आदर्श है।

- पोस्ट-प्रोसेसिंग को न्यूनतम किया जाना चाहिएमुद्रांकित भागों को प्रायः बहुत कम या कोई द्वितीयक मशीनिंग या गठन की आवश्यकता नहीं होती।

दूसरी ओर, धातु कताई तब बेहतर हो सकती है जब:

- आपको कम से मध्यम उत्पादन मात्रा की आवश्यकता है: कताई में टूलींग लागत और सेटअप आवश्यकताएं कम होती हैं।

- डिज़ाइन अभी भी विकसित हो रहे हैंस्पिनिंग टूलींग को संशोधित करना आसान और सस्ता है, जिससे यह प्रोटोटाइप या लचीले उत्पादन के लिए उपयुक्त है।

- भाग अक्षीय सममित हैंशंकु, गुम्बद, बेलन और गोलार्ध जैसे घटक कताई के लिए आदर्श होते हैं।

- आप विशेष सामग्रियों के साथ काम कर रहे हैं: कताई से निर्माण के दौरान कठोरता आती है, तथा बिना अतिरिक्त कदम उठाए ताकत बढ़ जाती है।

5.0सही धातु निर्माण प्रक्रिया का चयन कैसे करें?

स्टैम्पिंग और स्पिनिंग के बीच चयन निम्नलिखित कारकों के व्यापक मूल्यांकन पर आधारित होना चाहिए:

| निर्णय कारक | अनुशंसित प्रक्रिया |

| उत्पाद का आकार घूर्णन सममित है | धातु कताई अधिक उपयुक्त है |

| उच्च मात्रा, स्वचालित उत्पादन की आवश्यकता है | स्टाम्पिंग बेहतर है |

| सीमित बजट और तीव्र विकास की आवश्यकता | धातु कताई की शुरूआती लागत कम है |

| उच्च शक्ति, हल्के भागों की खोज | धातु कताई मुद्रांकन से बेहतर प्रदर्शन करती है |

| उत्पाद का आकार जटिल है और बार-बार बदलता रहता है | धातु कताई अधिक लचीलापन प्रदान करती है |

6.0धातु मुद्रांकन बनाम धातु कताई: विरोधी नहीं, बल्कि पूरक

मेटल स्टैम्पिंग और मेटल स्पिनिंग प्रतिस्पर्धी प्रक्रियाओं का विरोध नहीं कर रहे हैं, बल्कि भाग के आकार और उत्पादन आवश्यकताओं के आधार पर पूरक विधियाँ हैं। निर्माताओं के लिए, दोनों प्रक्रियाओं की तकनीकी विशेषताओं, लागत संरचनाओं और लागू परिदृश्यों को सही ढंग से समझना अधिक सूचित प्रक्रिया विकल्प बनाने और उत्पाद प्रतिस्पर्धात्मकता को बढ़ाने में मदद करेगा।

अंततः, आपको स्टैम्पिंग और स्पिनिंग के बीच चयन करते समय कार्य विनिर्देशों पर विचार करने की आवश्यकता है। यदि आप हजारों भागों का उत्पादन कर रहे हैं और आपके पास पर्याप्त डिलीवरी समय है, तो स्टैम्पिंग उद्योग मानक है, जो आपके भागों को बड़ी मात्रा में सटीक रूप से उत्पादित करने में सक्षम है। हालाँकि, यदि आप अधिक लचीलेपन और लागत-दक्षता के साथ छोटे बैचों का उत्पादन करना चाहते हैं, तो मेटल स्पिनिंग कम लागत और कम लीड समय के साथ छोटे बैचों का उत्पादन कर सकती है।

क्या आपको स्टैम्पिंग या स्पिनिंग चुनना चाहिए? इसका उत्तर अक्सर आपके डिज़ाइन चित्रों की रूपरेखा में छिपा होता है।