धातु कताई एक अत्यधिक कुशल निकट-नेट आकार देने की प्रक्रिया है, जिसका व्यापक रूप से अक्षीय रूप से सममित, पतली दीवार वाले और खोखले गोल घटकों का उत्पादन करने के लिए उपयोग किया जाता है। निर्माण सिद्धांत में एक या अधिक रोलर्स के साथ एक घूर्णन धातु के रिक्त स्थान या ट्यूब के खिलाफ स्थानीयकृत दबाव लागू करना शामिल है। जैसे ही रिक्त स्थान स्पिंडल के साथ घूमता है, रोलर सतह में फ़ीड करता है, जिससे निरंतर प्लास्टिक विरूपण होता है जो सामग्री को वांछित ज्यामिति में आकार देता है।

अन्य निर्माण विधियों की तुलना में, धातु कताई कई लाभ प्रदान करती है: कम निर्माण भार, सरल टूलींग, उच्च आयामी सटीकता, उत्कृष्ट सामग्री उपयोग और कम उत्पादन लागत। यह अंतिम भाग के यांत्रिक गुणों को भी महत्वपूर्ण रूप से बढ़ाता है। यह प्रक्रिया हल्के घटकों के निर्माण में उत्कृष्ट है और अत्यधिक अनुकूलनीय है - जो इसे एयरोस्पेस, ऑटोमोटिव, चिकित्सा, ऊर्जा और इलेक्ट्रॉनिक्स उद्योगों में उच्च-प्रदर्शन अनुप्रयोगों के लिए आदर्श बनाती है।

पिनिंग बड़े औद्योगिक घटकों से लेकर प्रयोगात्मक सेटिंग्स में 10 माइक्रोन जितने छोटे व्यास वाले भागों और 0.4 मिमी से 25 मिमी के बीच की मोटाई वाले भागों को समायोजित कर सकती है। हालाँकि, पारंपरिक स्पिनिंग मुख्य रूप से एकसमान दीवार मोटाई वाले अक्षीय सममित, गोल-खंड भागों के लिए उपयुक्त है, जो इसके अनुप्रयोग के दायरे को सीमित करता है। जैसे-जैसे अधिक जटिल ज्यामिति की माँग बढ़ी है, इन बाधाओं को दूर करने के लिए स्पिनिंग के कई नए प्रकार सामने आए हैं।

उदाहरण के लिए, शोधकर्ताओं ने गैर-अक्षीय सममित स्पिनिंग तकनीक विकसित की है, जहाँ रोलर स्पिंडल के साथ घूमता है जबकि वर्कपीस स्थिर रहता है। यह विधि तिरछी या बहु-अक्षीय ज्यामिति के साथ पतली दीवार वाले भागों को बनाने में सक्षम बनाती है - जो पोस्ट-वेल्ड असेंबली की आवश्यकता को समाप्त करती है। अन्य नवाचारों में पारंपरिक स्पिनिंग लेथ में जोड़े गए स्प्रिंग-नियंत्रित रोलर्स शामिल हैं, जो तिपाई के आकार के खंडों जैसे गैर-वृत्ताकार खोखले भागों का उत्पादन करते हैं। एक अन्य उन्नति में, "स्प्लिट-फ्लो स्पिनिंग" फॉर्मिंग के दौरान रेडियल डिज़ाइन स्पेस का विस्तार करने के लिए विशेष रूप से डिज़ाइन किए गए स्प्लिट रोलर्स और सपोर्ट रोलर्स का उपयोग करता है। हाल ही में, गियर-टूथ स्पिनिंग तकनीकों ने स्पिनिंग के माध्यम से सीधे आंतरिक गियर प्रोफाइल बनाना संभव बना दिया है।

कुल मिलाकर, धातु कताई पारंपरिक अक्षीय सममित आकृतियों से आगे बढ़कर अधिक जटिल और विविध संरचनाओं में विकसित हो रही है। परिणामस्वरूप, यह एक आवश्यक परिशुद्धता निर्माण तकनीक बन रही है। सामग्री विज्ञान और प्रक्रिया नियंत्रण में निरंतर प्रगति के साथ, धातु कताई औद्योगिक अनुप्रयोगों की एक विस्तृत श्रृंखला में और भी बड़ी भूमिका निभाने के लिए तैयार है।

पारंपरिक धातु कताई वर्गीकरण

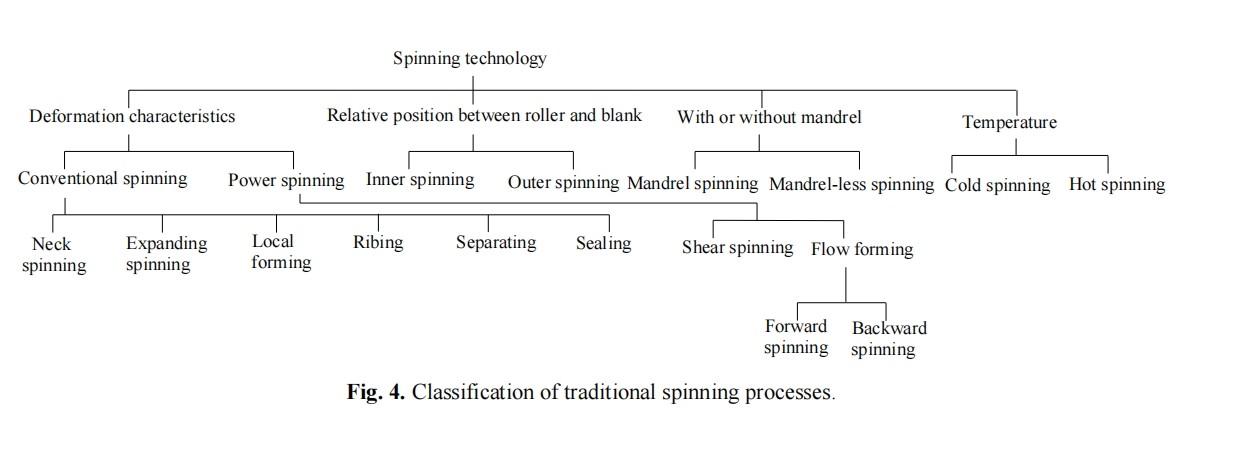

पारंपरिक धातु कताई प्रक्रियाओं को सामान्यतः चार प्रमुख मानदंडों के आधार पर वर्गीकृत किया जाता है:

- रिक्त स्थान की विरूपण विशेषताएँ

- रोलर और वर्कपीस के बीच सापेक्ष स्थिति

- मैंड्रेल का उपयोग

- कताई प्रक्रिया के दौरान तापमान

तदनुसार, पारंपरिक कताई तकनीकों को आम तौर पर निम्नलिखित चार श्रेणियों में विभाजित किया जाता है:

1.0पारंपरिक कताई बनाम मोटाई-घटाने वाली कताई

| प्रक्रिया प्रकार | विशिष्ट भाग | गठन की विशेषताएं | उपकरण सुविधाएँ | अनुप्रयोग उदाहरण |

| गैर-अक्षीय सममित कताई | ऑफसेट निकास पाइप | इंटीग्रल मल्टी-एक्सिस फॉर्मिंग | बहु-अक्ष तुल्यकालिक नियंत्रण | ऑटोमोटिव टयूबिंग |

| गैर-वृत्ताकार क्रॉस-सेक्शन स्पिनिंग | तिपाई समर्थन ट्यूब | गतिशील समोच्च नियंत्रण | बहु-रोलर समन्वय | चिकित्सा उपकरण आवास |

| गियर-टूथ स्पिनिंग | मल्टी-वेज पुली | स्थानीयकृत सामग्री प्रवाह | परिशुद्ध विस्थापन नियंत्रण | डैम्पर्स, बेल्ट पुली |

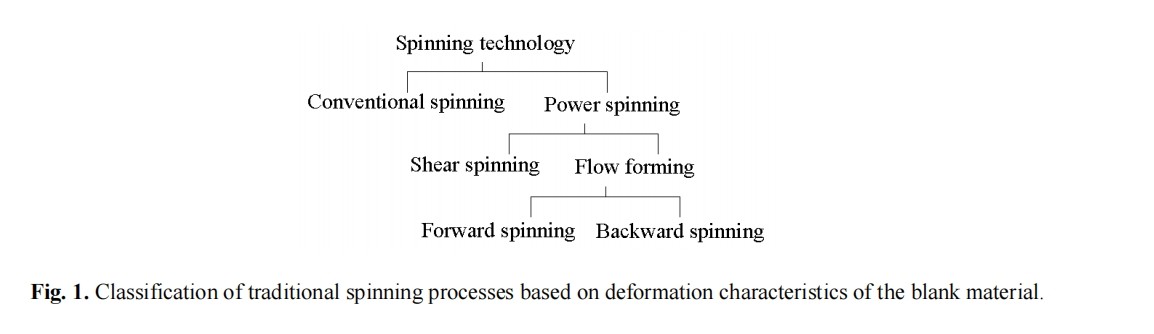

सामग्री विरूपण विशेषताओं के आधार पर, कताई प्रक्रियाओं को दो श्रेणियों में वर्गीकृत किया जाता है: पारंपरिक कताई और मोटाई-कमी कताई। उत्तरार्द्ध में कतरनी कताई और प्रवाह कताई शामिल हैं।

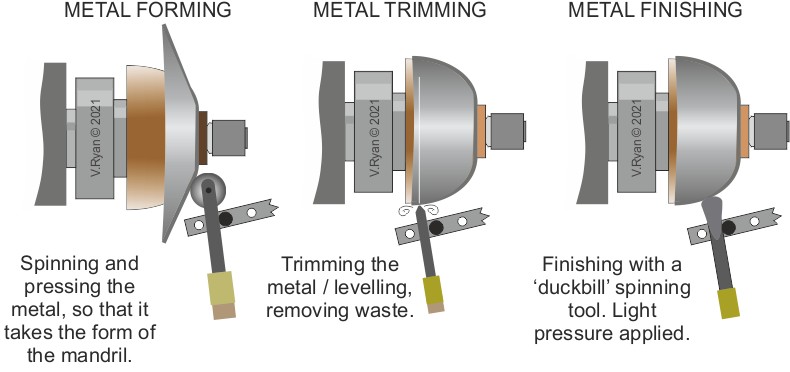

- पारंपरिक कताई: पूरी निर्माण प्रक्रिया के दौरान ब्लैंक की दीवार की मोटाई अनिवार्य रूप से अपरिवर्तित रहती है। अंतिम भाग मूल ब्लैंक के समान मोटाई बनाए रखता है।

- मोटाई-घटाने वाली कताईइस प्रक्रिया में निर्माण के दौरान दीवार की मोटाई में कमी शामिल है। इसे मोटाई-घटाने की विधि के रूप में वर्गीकृत किया गया है और इसे आगे निम्न में विभाजित किया जा सकता है:

- कतरनी कताईदीवार की मोटाई कम हो जाती है जबकि मूल रिक्त स्थान का समोच्च बनाए रखा जाता है, आमतौर पर शंक्वाकार या बेलनाकार भागों के लिए उपयोग किया जाता है।

- प्रवाह कताई: ट्यूब के आकार के घटकों के लिए डिज़ाइन किया गया, जहाँ भाग की लंबाई बढ़ने पर सामग्री की मोटाई कम हो जाती है। फ्लो स्पिनिंग को आगे या पीछे की दिशा में किया जा सकता है।

चित्र 1 विरूपण विशेषताओं के आधार पर कताई विधियों के वर्गीकरण को दर्शाता है।

2.0बाह्य कताई बनाम आंतरिक कताई

वर्कपीस के सापेक्ष रोलर की स्थिति के आधार पर, कताई प्रक्रियाओं को निम्न में विभाजित किया जाता है:

- बाह्य कताईरोलर वर्कपीस के बाहर से दबाव डालता है जबकि एक मैंड्रेल इसे अंदर से सहारा देता है। यह सबसे आम विन्यास है।

- आंतरिक कताईरोलर अंदर से बाहर की ओर काम करता है, सामग्री को बाहर की ओर दबाता है। इस विधि का उपयोग विशेष संरचनाओं या व्युत्क्रम निर्माण आवश्यकताओं के लिए किया जाता है।

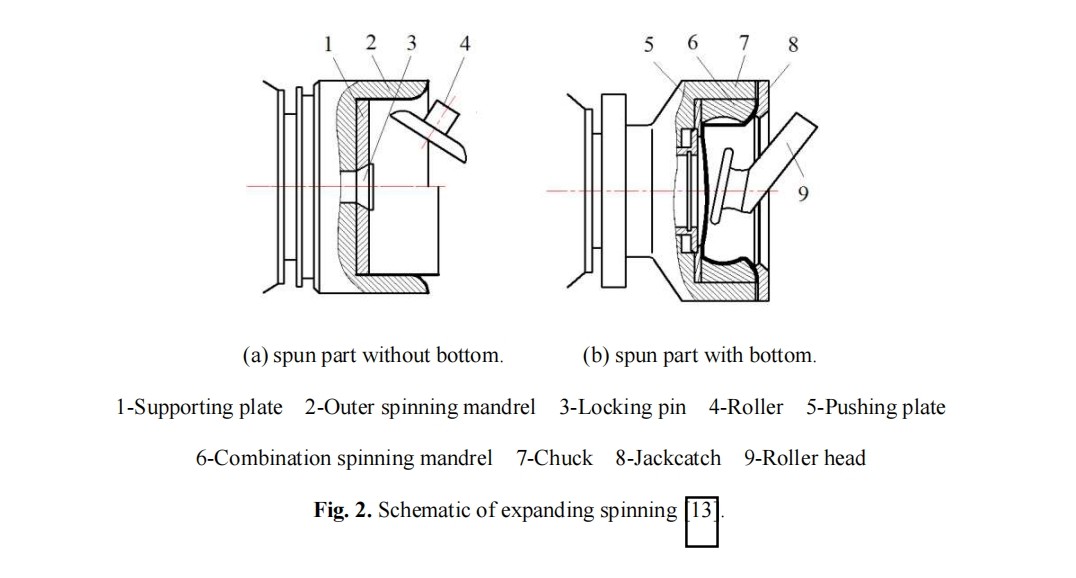

चित्र 2 में बाह्य एवं आंतरिक कताई दोनों के लिए विशिष्ट सेटअप दर्शाया गया है।

3.0मैंड्रेल-आधारित बनाम मैंड्रेल-मुक्त कताई

इस बात पर निर्भर करते हुए कि मैन्ड्रेल का उपयोग किया गया है या नहीं, कताई कार्यों को निम्न प्रकार से वर्गीकृत किया जा सकता है

- मैंड्रेल-आधारित कताई: प्रत्येक भाग को कस्टम-डिज़ाइन किए गए मैन्ड्रेल के साथ बनाया जाता है। खाली हिस्से को टेलस्टॉक द्वारा जगह पर रखा जाता है, और मैन्ड्रेल उत्पाद के अंतिम आकार को निर्धारित करता है।

- मैन्ड्रेल-मुक्त कताई: दबाव वाहिकाओं को नेक करने या सील करने जैसे विशिष्ट निर्माण कार्यों में या बड़े भागों के साथ काम करते समय लागू किया जाता है। ऐसे मामलों में, मशीन लोड को कम करने के लिए एक आंतरिक समर्थन रोलर मैन्ड्रेल की जगह ले सकता है।

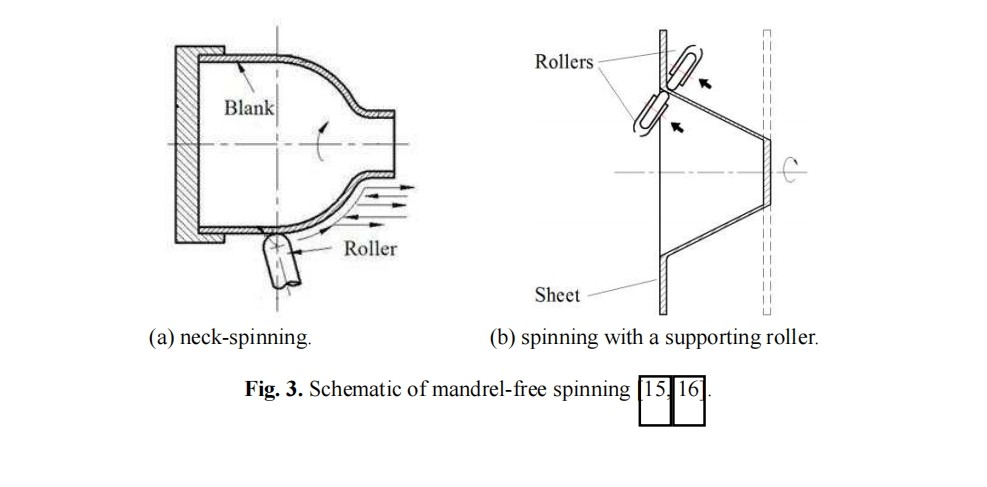

चित्र 3 में मैंड्रेल-मुक्त स्पिनिंग सेटअप की संरचनात्मक संरचना और अनुप्रयोगों को प्रदर्शित किया गया है।

4.0कोल्ड स्पिनिंग बनाम हॉट स्पिनिंग

प्रसंस्करण तापमान के आधार पर, कताई को निम्न में विभाजित किया जा सकता है:

- कोल्ड स्पिनिंग: कमरे के तापमान पर किया जाता है, अच्छी प्लास्टिसिटी और मध्यम दीवार मोटाई वाली सामग्रियों के लिए उपयुक्त है।

- हॉट स्पिनिंग: सामग्री के पुनःक्रिस्टलीकरण तापमान से ऊपर संचालित। यह विधि निर्माण बलों को कम करती है और उच्च-शक्ति या भंगुर सामग्रियों के लिए बेहतर अनुकूल है।

चित्र 4 इन चार पारंपरिक कताई वर्गीकरणों के पीछे के तर्क को सारांशित करता है।

5.0उन्नत धातु कताई प्रक्रियाओं का वर्गीकरण और सामग्री विरूपण तंत्र का विश्लेषण

नया वर्गीकरण जटिल, गैर-अक्षीय सममित घटकों को समायोजित करने के लिए अनुप्रस्थ काट ज्यामिति और सापेक्ष अक्ष अभिविन्यास जैसे अतिरिक्त मानदंडों को शामिल करके पारंपरिक आयामों का विस्तार करता है।

- घूर्णन अक्षों के बीच सापेक्ष स्थिति

- भाग के क्रॉस-सेक्शन का ज्यामितीय आकार

- दीवार की मोटाई में परिवर्तन की विशेषताएँ

इन मानदंडों के आधार पर, उन्नत कताई तकनीकों को तीन मुख्य श्रेणियों में विभाजित किया जा सकता है: गैर-अक्षीय सममित कताई, गैर-वृत्ताकार क्रॉस-सेक्शन कताई, और गियर-टूथ स्पिनिंग.

5.1गैर-अक्षीय सममित कताई

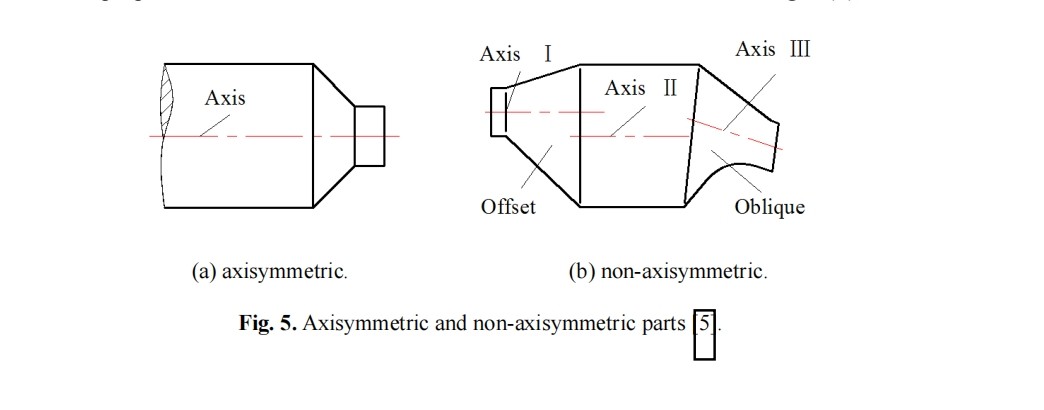

घूर्णनशील भागों को उनके घूर्णन अक्ष विन्यास के आधार पर अक्षीय सममित और गैर-अक्षीय सममित में वर्गीकृत किया जा सकता है:

- अक्षीय सममित कताईकार्यवस्तु एक मानक वृत्ताकार अनुप्रस्थ-काट के साथ केवल एक अक्ष के चारों ओर घूमती है।

- गैर-अक्षीय सममित कताईकार्यवस्तु को एक ही अक्ष के चारों ओर घुमाया जाता है, लेकिन इसकी ज्यामिति या घूर्णन पथ को जानबूझकर ऑफसेट या झुका दिया जाता है, जिससे गैर-अक्षीय सममित विशेषताएं बनती हैं। (चित्र 5 देखें)।

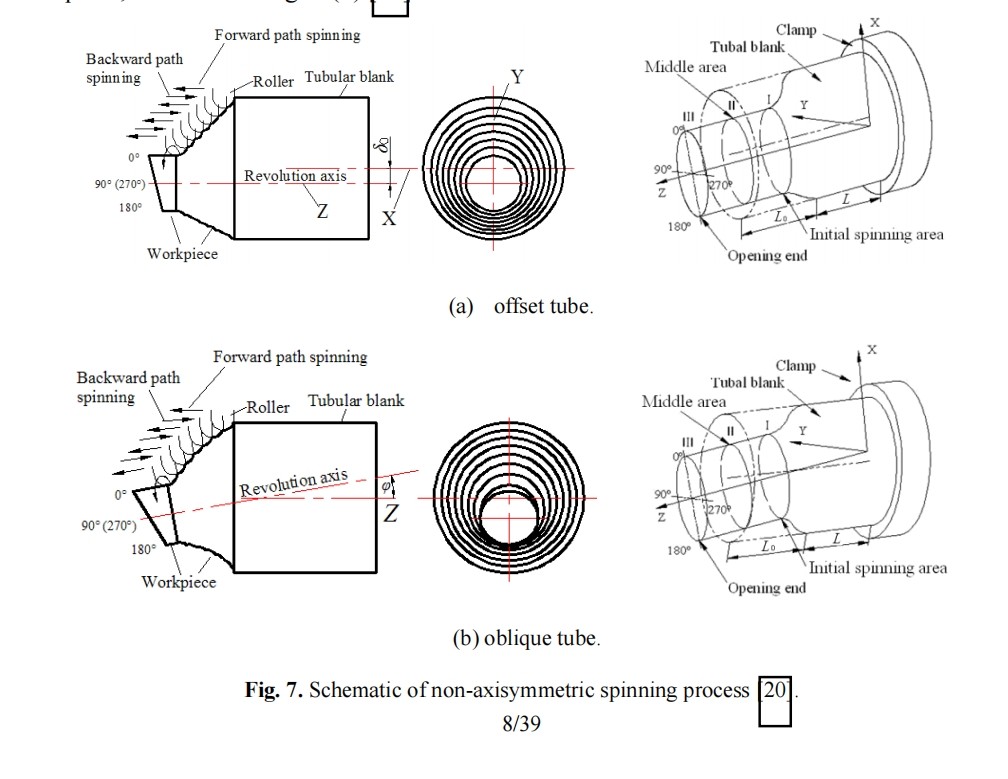

गैर-अक्षीय सममित कताई में आम तौर पर दो प्रमुख दृष्टिकोण शामिल होते हैं: ऑफसेट स्पिनिंग और झुका हुआ कताई.

प्रसंस्करण के दौरान, ट्यूबलर ब्लैंक को एक फिक्सचर द्वारा स्थिर किया जाता है और रोलर असेंबली के माध्यम से सिंक्रोनाइज्ड रोटेशन और फीड से गुजरता है। स्पिनिंग पथ को ऑफसेट या झुकाव प्राप्त करने के लिए फिक्सचर को स्थानांतरित या घुमाकर संशोधित किया जा सकता है, जिससे ब्लैंक की स्थिति बदल जाती है। रोलर्स रेडियल रूप से फ़ीड करते हैं, वर्कपीस के चारों ओर समान रूप से वितरित होते हैं, और स्पिंडल के साथ सिंक्रोनस रूप से घूमते हैं।

- ऑफसेट स्पिनिंगप्रत्येक स्पिनिंग पथ के शुरू होने से पहले, ब्लैंक को एक पूर्व निर्धारित ऑफसेट द्वारा वर्कपीस अक्ष के लंबवत स्थानांतरित किया जाता है, फिर लक्ष्य ऑफसेट तक पहुंचने तक रोलर अक्ष के साथ खिलाया जाता है (चित्र 7 ए देखें)।

- झुका हुआ कताई: फीडिंग से पहले ब्लैंक को वर्कटेबल के क्षैतिज तल के सापेक्ष एक विशिष्ट कोण पर झुकाया जाता है, फीडिंग के दौरान झुकाव कोण को धीरे-धीरे लक्ष्य मान ϕ0° पर समायोजित किया जाता है (चित्र 7b देखें)।

गैर-अक्षीय सममित कताई में तनाव और विकृति वितरण महत्वपूर्ण गैर-एकरूपता दिखाते हैं। अधिकतम तनाव और विकृति आमतौर पर सबसे बड़ी ऑफसेट या झुकाव स्थितियों (जैसे, 0 डिग्री पर) पर होती है, जबकि सममित स्थितियाँ (जैसे, 180 डिग्री) कम मान प्रदर्शित करती हैं। विशेष रूप से, अक्षीय विकृति भिन्नता विशेष रूप से झुकी हुई कताई में स्पष्ट होती है।

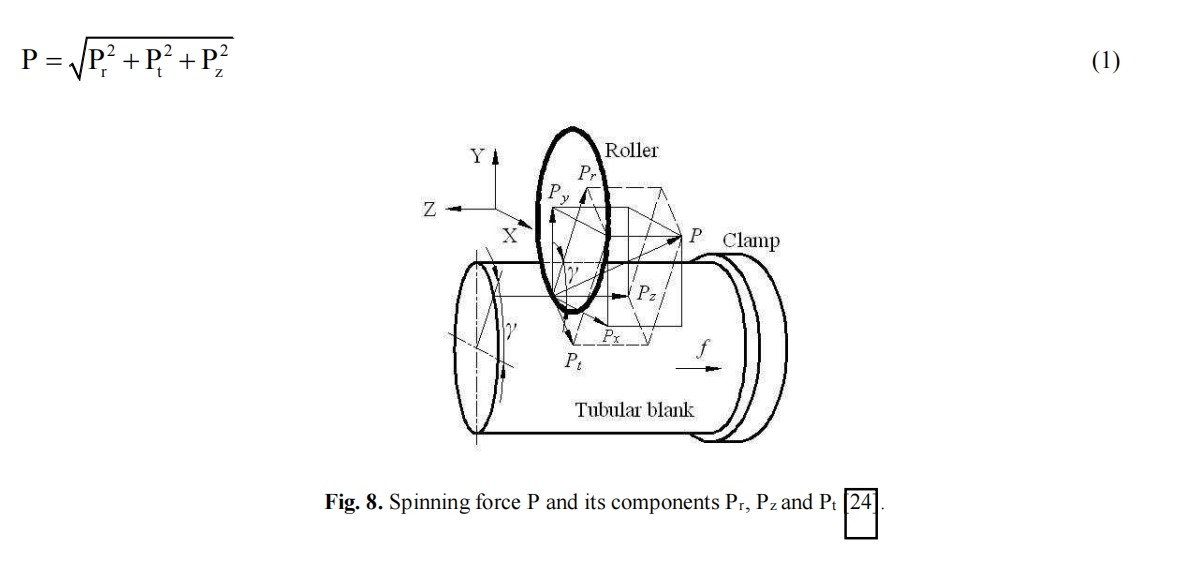

स्लैब विधि का उपयोग करके स्पिनिंग दबाव के वितरण का विश्लेषण किया जा सकता है। परिणाम दर्शाते हैं कि सामान्य स्पिनिंग प्रक्रियाओं में, रेडियल और अक्षीय बल हावी होते हैं, जबकि स्पर्शरेखीय बल आम तौर पर छोटे होते हैं, हालांकि उनका परिमाण टूलपथ और ज्यामिति के आधार पर भिन्न हो सकता है, जिसमें मुख्य बल बाद के दो में केंद्रित होते हैं। रेडियल स्पिनिंग दबाव Pr और अक्षीय स्पिनिंग दबाव Pz को चित्र 8 में दिखाए गए सूत्रों के माध्यम से प्राप्त किया जा सकता है।

5.2गैर-वृत्ताकार क्रॉस-सेक्शन स्पिनिंग

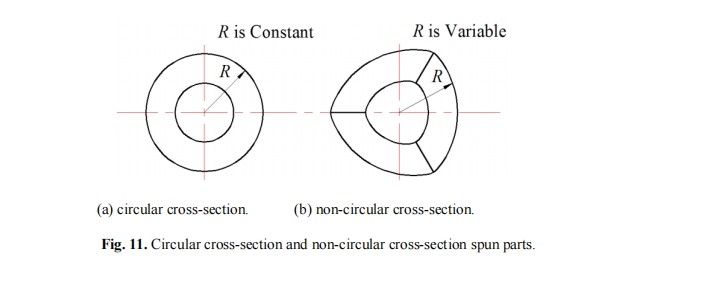

क्रॉस-सेक्शनल ज्यामिति के आधार पर, उन्नत कताई को आगे विभाजित किया जा सकता है:

- वृत्ताकार क्रॉस-सेक्शन स्पिनिंगअनुप्रस्थ काट के बाहरी किनारे से उसके ज्यामितीय केंद्र तक की दूरी स्थिर रहती है।

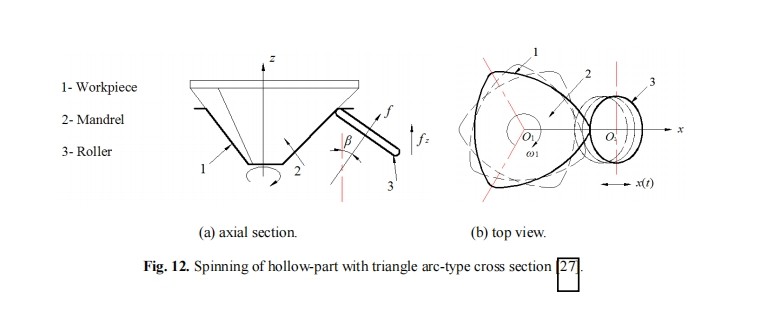

- गैर-वृत्ताकार क्रॉस-सेक्शन स्पिनिंग: यह दूरी कोण के साथ बदलती रहती है। सामान्य अनुप्रस्थ काट आकृतियों में त्रिकोणीय चाप, चतुर्भुज चाप, पंचकोणीय और अन्य बहुकोणीय आकृतियाँ शामिल हैं (चित्र 11 और 12 देखें)।

प्रयोगों से पता चला है कि गैर-वृत्ताकार क्रॉस-सेक्शन वाले विभिन्न जटिल खोखले भागों को बनाने के लिए स्पिनिंग प्रभावी है। ऐसी प्रक्रियाओं में आम तौर पर एक समान दीवार मोटाई सुनिश्चित करते हुए क्रॉस-सेक्शनल परिवर्तनों को समायोजित करने के लिए समोच्च-संचालित टूलपाथ का उपयोग किया जाता है।

व्यावहारिक रूप से, रोलर फ़ीड दर को भाग के ज्यामितीय केंद्र में परिवर्तन के अनुसार गतिशील रूप से समायोजित किया जाना चाहिए। गैर-वृत्ताकार क्रॉस-सेक्शन के लिए, जब रोलर एक तरफ के मध्य बिंदु से आसन्न कोने की ओर बढ़ता है, तो बढ़ती दूरी के साथ फ़ीड गति को बढ़ाने की आवश्यकता होती है। एक समान दीवार मोटाई प्राप्त करने के लिए, मैंड्रेल और रोलर के बीच निकासी को प्रारंभिक रिक्त मोटाई के बराबर बनाए रखा जाना चाहिए।

6.04. उन्नत धातु कताई प्रक्रियाओं की प्रगति और अनुप्रयोग

हाल के वर्षों में, जटिल ज्यामितीय भागों की विनिर्माण मांगों को पूरा करने के लिए कई उन्नत कताई तकनीकें विकसित की गई हैं। ये नवाचार उत्पादन दक्षता बढ़ाने, लागत कम करने और भाग के प्रदर्शन को अनुकूलित करने में महत्वपूर्ण लाभ प्रदर्शित करते हैं। यह खंड टूलींग डिज़ाइन, प्रक्रिया नियंत्रण और भाग दोषों से संबंधित महत्वपूर्ण मुद्दों का विश्लेषण करते हुए, प्रमुख प्रक्रियाओं और उनके औद्योगिक अनुप्रयोगों का संक्षिप्त परिचय देता है।

6.1गैर-अक्षीय सममित कताई

बहु-घूर्णी-अक्षीय ट्यूबलर घटकों, जैसे कि ऑफसेट और झुके हुए शाफ्ट संरचनाओं के निर्माण के लिए एक गैर-अक्षीय सममित कताई तकनीक का सफलतापूर्वक उपयोग किया गया है। यह प्रक्रिया कई गैर-संरेखीय केंद्र रेखाओं के साथ खोखले भागों के अभिन्न निर्माण को सक्षम बनाती है, जिससे पारंपरिक वेल्डिंग और असेंबली की आवश्यकता समाप्त हो जाती है।

उदाहरण के लिए, ऑटोमोटिव एग्जॉस्ट पाइप में आम तौर पर एक सीधी मध्य भाग की ट्यूब और दो अंत ट्यूब होती हैं जो अलग-अलग दिशाओं में उन्मुख होती हैं। पारंपरिक विनिर्माण में तीन अलग-अलग खंडों को स्टैम्पिंग और वेल्डिंग करना शामिल है, जो श्रम-गहन है और वेल्ड सीम पर थर्मल विरूपण और थकान दरारों के लिए प्रवण है।

इस नई स्पिनिंग प्रक्रिया में 6061 एल्युमिनियम मिश्र धातु ट्यूबिंग (100 मिमी व्यास, 1.8 मिमी दीवार मोटाई) का उपयोग किया जाता है, ताकि एक ही चरण में संपूर्ण संरचना का निर्माण किया जा सके। पारंपरिक तरीकों की तुलना में, सामग्री उपयोग में लगभग 70% से 90% तक सुधार हुआ, जबकि प्रक्रिया चरणों की संख्या 10 से 2 तक कम हो गई, जिससे लागत और दोष जोखिम बहुत कम हो गए। इसके अलावा, संबंधित CNC स्पिनिंग उपकरण में बहु-अक्ष तुल्यकालिक नियंत्रण की सुविधा है, जिसे विशेष रूप से जटिल गैर-अक्षीय ज्यामितीयताओं के उच्च-सटीक निर्माण के लिए डिज़ाइन किया गया है।

6.2गैर-वृत्ताकार क्रॉस-सेक्शन स्पिनिंग

गैर-वृत्ताकार खोखले भागों के निर्माण को संबोधित करने के लिए, विभिन्न कताई तकनीकें विकसित की गई हैं। उदाहरण के लिए, रोलर्स के रेडियल ऑफसेट को समायोजित करके, दीर्घवृत्तीय क्रॉस-सेक्शन घटकों को सीधे कताई खराद पर उत्पादित किया जा सकता है, जो एल्यूमीनियम शीट जैसी नमनीय सामग्रियों के लिए उपयुक्त है। विशिष्ट भागों में 110 मिमी की प्रमुख धुरी, 90 मिमी की छोटी धुरी और 1 मिमी के आसपास की दीवार की मोटाई होती है।

एक अन्य दृष्टिकोण घूर्णन दिशा के साथ संरेखित एक स्पिंडल संरचना का उपयोग करता है, जिससे बहुमुखी क्रॉस-सेक्शनल ज्यामिति सक्षम होती है। यह विधि रोलर टूलपाथ को नियंत्रित करती है ताकि सामग्री को मैन्ड्रेल प्रोफ़ाइल के अनुरूप बनाया जा सके, जिससे उत्कृष्ट फिट और न्यूनतम स्प्रिंगबैक के साथ असममित क्रॉस-सेक्शन वाले हिस्से (जैसे, अण्डाकार, चतुर्भुज) प्राप्त होते हैं।

इसके अलावा, पारंपरिक स्पिनिंग उपकरणों में विपरीत स्प्रिंग नियंत्रण के साथ दोहरे रोलर तंत्र को जोड़ने से तिपाई के आकार के क्रॉस-सेक्शन भागों का सफल निर्माण संभव हुआ है। यह नवाचार दीवार की मोटाई के वितरण को महत्वपूर्ण रूप से अनुकूलित करता है, जिससे अधिकतम मोटाई भिन्नता 24% तक कम हो जाती है।

निर्माण की सटीकता को और बढ़ाने के लिए, शोधकर्ताओं ने इलेक्ट्रॉनिक रूप से सिंक्रनाइज़ स्पिनिंग सिस्टम विकसित किया है जो स्पिंडल रोटेशन और रोलर फीड के बीच चरण संबंध को नियंत्रित करता है, जिससे जटिल क्रॉस सेक्शन का अत्यधिक सुसंगत निर्माण प्राप्त होता है - जो विशेष रूप से बड़े पैमाने पर उत्पादन में अण्डाकार और अनियमित आकृतियों के लिए फायदेमंद है।

6.3गियर-टूथ स्पिनिंग

गियर-टूथ स्पिनिंग का उपयोग वी-बेल्ट पुली, डायनेमिक डैम्पर्स और ऑटोमोटिव व्हील्स जैसे जटिल भागों के निर्माण में किया जाता है। पारंपरिक उत्पादन अक्सर मशीनिंग के बाद फोर्जिंग या कास्टिंग पर निर्भर करता है, जिसके परिणामस्वरूप उच्च सामग्री अपशिष्ट, कम दक्षता और खराब आयामी सटीकता होती है।

नियर-नेट-शेप स्पिनिंग तकनीक का उपयोग करके, 2.5 मिमी मोटाई के स्टील शीट ब्लैंक को सीधे दांतेदार पुली में स्पिन किया जा सकता है ... बिना मोल्ड के या केवल एक मैन्ड्रेल के साथ। यह प्रक्रिया सख्त सहनशीलता बनाए रखती है। दांत प्रोफाइल वास्तविक सामग्री मोटाई के बजाय स्थानीयकृत सामग्री प्रवाह द्वारा बनाई जाती हैं। प्रभावी दांत की ऊंचाई आधार मोटाई पर 0.3 मिमी रेडियल विस्थापन के अनुरूप होती है।

पारंपरिक तरीकों की तुलना में, इससे न केवल सामग्री की मजबूती और सेवा जीवन में सुधार होता है, बल्कि उपज दर में भी उल्लेखनीय वृद्धि होती है।

व्यावहारिक संचालन में, आधार व्यास विस्तार, उद्घाटन-अंत विरूपण, या असममित घंटी के आकार के क्रॉस सेक्शन जैसे दोष हो सकते हैं। ये मुद्दे सामग्री प्रवाह व्यवहार, रोलर पथ डिजाइन और प्रक्रिया मापदंडों से निकटता से जुड़े हुए हैं, जिसके लिए उपकरण नियंत्रण और प्रक्रिया नियोजन में अनुकूलन की आवश्यकता होती है।

7.0निष्कर्ष

यह पत्र धातु कताई प्रक्रियाओं के लिए एक नवीन वर्गीकरण विधि प्रस्तावित करता है जो ज्यामितीय भाग आकृतियों की एक विस्तृत विविधता को समाहित करता है। यह हाल के वर्षों में विकसित विविध उन्नत कताई प्रौद्योगिकियों के साथ पारंपरिक कताई तकनीकों के वर्गीकरण आयामों को एकीकृत करता है। पारंपरिक कताई प्रक्रियाओं को आम तौर पर सामग्री विरूपण विशेषताओं, रोलर्स और रिक्त स्थान की सापेक्ष स्थिति, मंडल के उपयोग और तापमान बनाने के आधार पर वर्गीकृत किया जाता है। यहाँ प्रस्तुत नया वर्गीकरण ढांचा रोटेशन अक्षों, भाग क्रॉस-सेक्शनल ज्यामिति और दीवार मोटाई भिन्नता पैटर्न के सापेक्ष विन्यास पर ध्यान केंद्रित करके इन अवधारणाओं को व्यवस्थित रूप से विस्तारित करता है।

उन्नत कताई प्रक्रियाओं की विकास स्थिति पर एक व्यापक समीक्षा की गई, जिसमें गैर-अक्षीय सममित कताई, गैर-वृत्ताकार क्रॉस-सेक्शन कताई और गियर-टूथ कताई शामिल है। यह अवलोकन टूलींग डिज़ाइन, उपकरण विकास और व्यावहारिक औद्योगिक अनुप्रयोगों को कवर करता है। इन तकनीकी प्रगति ने कताई की प्रयोज्यता को काफी हद तक व्यापक बना दिया है, जिससे उच्च प्रदर्शन मांगों के साथ अधिक जटिल आकृतियों और भागों का निर्माण संभव हो गया है। विशेष रूप से, ये प्रक्रियाएँ ऑटोमोटिव विनिर्माण जैसे उद्योगों में बहुत संभावनाएँ दिखाती हैं, जहाँ आयामी सटीकता और संरचनात्मक विश्वसनीयता महत्वपूर्ण हैं।

वर्तमान में, इन उन्नत कताई विधियों द्वारा संसाधित आम सामग्रियों में शुद्ध एल्यूमीनियम, एल्यूमीनियम मिश्र धातु और कम कार्बन स्टील शामिल हैं - अच्छी रूप-रेखा वाली धातुएँ। इन विधियों के माध्यम से उत्पादित भाग आम तौर पर उनके इच्छित अनुप्रयोगों की संरचनात्मक अखंडता और प्रदर्शन आवश्यकताओं को पूरा करते हैं। हालाँकि, तकनीकी चुनौतियाँ बनी हुई हैं, विशेष रूप से उच्च-सटीक परिदृश्यों में गैर-वृत्ताकार क्रॉस-सेक्शन घटकों के लिए सटीक दीवार मोटाई नियंत्रण में।

भावी अनुसंधान निम्नलिखित क्षेत्रों पर केंद्रित होना चाहिए:

- सूक्ष्म संरचनात्मक विकास तंत्र: सामग्री के गुणों को बढ़ाने के लिए कताई के दौरान सूक्ष्म संरचनात्मक परिवर्तनों की समझ को गहरा करना;

- एकीकृत प्रक्रिया निष्पादन अनुकूलन: आयामी सटीकता, सामग्री शक्ति और निर्माण दक्षता को संतुलित करने के लिए एकीकृत मॉडल विकसित करना;

- उच्च प्रदर्शन सामग्री अनुकूलनशीलता: कठिन-से-निर्माण, उच्च-शक्ति मिश्र धातुओं के लिए कताई की प्रयोज्यता का विस्तार करना;

- बुद्धिमान नियंत्रण प्रणाली विकास: कताई प्रक्रिया में स्वचालन और बुद्धिमत्ता में सुधार के लिए उन्नत सेंसर और बंद-लूप नियंत्रण प्रौद्योगिकियों को शामिल करना।

संक्षेप में, नवीन कताई प्रौद्योगिकियों की उन्नति, धातु निर्माण को पारंपरिक सरल घूर्णी निकायों से आगे बढ़ाकर उच्च जटिलता और उन्नत प्रदर्शन की ओर ले जा रही है, जो कुशल और सटीक विनिर्माण के भविष्य के लिए मजबूत समर्थन प्रदान कर रही है।