सामग्री प्रसंस्करण इंजीनियरिंग की एक महत्वपूर्ण शाखा के रूप में, धातु निर्माण, धातु सामग्री के औद्योगिक अनुप्रयोग को सक्षम बनाने में महत्वपूर्ण भूमिका निभाता है। ढलाई, मशीनिंग या जोड़ने की विधियों के विपरीत, धातु निर्माण, बाहरी बलों के तहत प्लास्टिक विरूपण पर निर्भर करता है ताकि सामग्री को पुनः आकार दिया जा सके और साथ ही उनकी आंतरिक कण संरचना और यांत्रिक गुणों को परिष्कृत किया जा सके। इससे उच्च शक्ति, एकसमान सूक्ष्म संरचना और उत्कृष्ट निर्माण दक्षता वाले घटकों का उत्पादन संभव हो पाता है।

विरूपण तापमान और प्रक्रिया विशेषताओं के आधार पर, धातु निर्माण को शीत कर्मण, उष्ण कर्मण और तप्त कर्मण में वर्गीकृत किया जाता है, जो आगे चलकर फोर्जिंग, रोलिंग, ड्राइंग और एक्सट्रूज़न जैसी प्रक्रियाओं में विभाजित हो जाते हैं। इन विधियों का व्यापक रूप से ऑटोमोटिव क्रैंकशाफ्ट, वास्तुशिल्प प्रोफाइल, एयरोस्पेस संरचनात्मक भागों और इलेक्ट्रॉनिक कंडक्टरों जैसे उत्पादों के निर्माण में उपयोग किया जाता है।

1.0धातु निर्माण सिद्धांत के मूल सिद्धांत

1.1गठन प्रक्रियाओं का वर्गीकरण

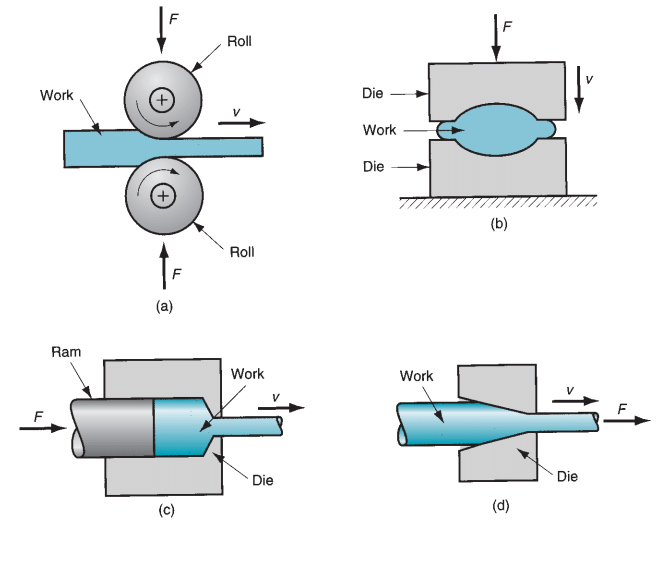

औद्योगिक व्यवहार में, धातु उत्पादों का आकार निर्धारण मुख्य रूप से चार मौलिक प्रक्रिया श्रेणियों पर निर्भर करता है, जिनमें से प्रत्येक की अलग-अलग तकनीकी भूमिकाएं और अनुप्रयोग परिदृश्य होते हैं:

- ढलाई: पिघली हुई धातु को साँचे की गुहा में डाला जाता है और वांछित आकार बनाने के लिए ठोस बनाया जाता है। यह जटिल भागों के बड़े पैमाने पर उत्पादन के लिए उपयुक्त है, हालाँकि इसमें छिद्र और सिकुड़न जैसे दोष हो सकते हैं।

- मशीनिंग: अंतिम आकार प्राप्त करने के लिए सामग्री को काटने या पीसने के माध्यम से हटाया जाता है। यह उच्च आयामी सटीकता प्रदान करता है लेकिन इसमें सामग्री का कम उपयोग होता है, जिससे यह सटीक परिष्करण के लिए उपयुक्त है।

- जोड़ना: घटकों को वेल्डिंग, बोल्टिंग या चिपकने वाले बंधन के माध्यम से जोड़ा जाता है। इसका उपयोग आमतौर पर बड़े पैमाने पर या जटिल संयोजनों के लिए किया जाता है।

- प्लास्टिक विरूपण (धातु निर्माण): बाह्य बल धातुओं में स्थायी प्लास्टिक विरूपण उत्पन्न करते हैं, जिससे निर्माण के दौरान संरचना और प्रदर्शन दोनों का अनुकूलन होता है। यह दक्षता को यांत्रिक लाभों के साथ जोड़ता है और इस चर्चा का मुख्य विषय है।

1.2धातु क्रिस्टल संरचना का निर्माण पर प्रभाव

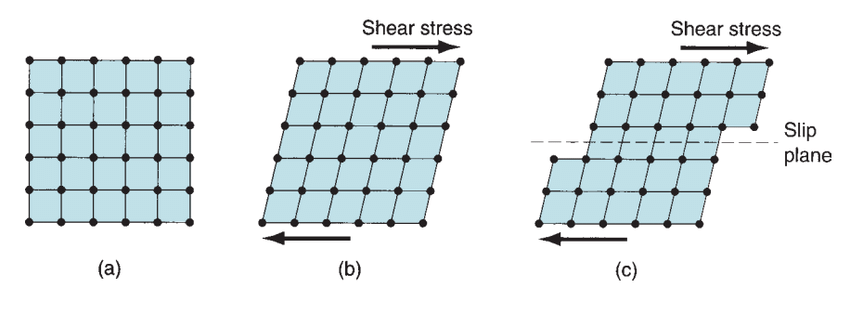

धातुएँ बहुक्रिस्टलीय होती हैं, जो अनियमित रूप से व्यवस्थित कणों से बनी होती हैं, और प्रत्येक कण के अंदर परमाणु एक आवर्ती जालक में व्यवस्थित होते हैं। जब बाह्य बल धातुओं पर कार्य करते हैं, तो तीन प्रमुख परिवर्तन हो सकते हैं:

- कण विखंडन: यदि तनाव जालक उपज सीमा से अधिक हो जाता है, तो कण सीमाएं खिसक जाती हैं और कण विभाजित हो जाते हैं।

- परमाणु प्रवास: परमाणु तनाव की दिशा में फैलते हैं, जिससे कण आकारिकी में समायोजन को बढ़ावा मिलता है।

- जालक विरूपण: परमाणु संतुलन स्थिति से विचलित हो जाते हैं, जिसके परिणामस्वरूप आंतरिक तनाव और विकृति कठोरता उत्पन्न होती है।

धातुओं की प्लास्टिक विरूपण क्षमता तन्यता पर निर्भर करती है, जो कणों के आकार के साथ सकारात्मक रूप से सहसम्बन्धित होती है। बड़े कणों का सीमांत प्रतिरोध कम होता है और वे अधिक विरूपण की अनुमति देते हैं, जबकि महीन कण अधिक शक्ति प्रदान करते हैं लेकिन विरूपण के प्रति अधिक प्रतिरोध प्रदान करते हैं। विरूपण तापमान एक अन्य निर्णायक कारक है: कमरे के तापमान पर, धातुएँ कठोर होती हैं और विरूपण के लिए अधिक बल की आवश्यकता होती है, जबकि उच्च तापमान पर, परमाणु सक्रियता बढ़ जाती है और विरूपण प्रतिरोध कम हो जाता है।

1.3ठंडे, गर्म और गर्म काम करने के बीच मुख्य अंतर

ठंडा काम

परिभाषा: पुनःक्रिस्टलीकरण तापमान (आमतौर पर कमरे के तापमान से 0.3Tₘ तक, जहाँ Tₘ गलनांक है) से नीचे प्लास्टिक विरूपण किया जाता है। कुछ मामलों में, तन्यता बढ़ाने के लिए थोड़े ऊँचे तापमान (जैसे, तांबे के लिए 50-100°C) का उपयोग किया जाता है।

सिद्धांत: पुनःक्रिस्टलीकरण नहीं होता। कण प्रतिबल की दिशा में बढ़ते और विकृत होते हैं, जिससे एक "रेशेदार" संरचना बनती है। जालक विरूपण के कारण विकृति कठोरीकरण होता है।

विशेषताएँ:

- लाभ: किसी हीटिंग उपकरण की आवश्यकता नहीं होती, चिकनी सतहें उत्पन्न होती हैं (Ra ≤ 1.6 μm), उच्च आयामी परिशुद्धता सुनिश्चित करता है (IT8-IT10 तक सहनशीलता), शक्ति और थकान प्रदर्शन को बढ़ाता है, और ऑक्सीकरण से बचाता है।

- सीमाएं: इसमें काफी अधिक बल की आवश्यकता होती है (उदाहरण के लिए, निम्न कार्बन स्टील की शीत फोर्जिंग के लिए गर्म फोर्जिंग की तुलना में 30-50% अधिक भार की आवश्यकता होती है), उच्च क्षमता वाले उपकरणों की आवश्यकता होती है, तन्यता कम हो जाती है (दरार होने का जोखिम), कार्य कठोरता को कम करने के लिए अक्सर मध्यवर्ती तापानुशीतन की आवश्यकता होती है, तथा अवशिष्ट तनाव रह सकता है।

गर्म काम

परिभाषा: ठंडे और गर्म काम (0.3Tₘ–0.5Tₘ) के बीच मध्यवर्ती श्रेणी में किया गया विरूपण, गर्म काम की रूपात्मकता के साथ ठंडे काम की सटीकता को संतुलित करता है।

सिद्धांत: तापमान विरूपण प्रतिरोध को कम करने और विकृति कठोरता को कम करने के लिए पर्याप्त है, लेकिन पूर्ण पुनःक्रिस्टलीकरण के लिए पर्याप्त नहीं है। आंशिक पुनर्प्राप्ति, तप्त कर्मण की विशिष्ट ग्रेन कॉरसनिंग के बिना होती है।

विशेषताएँ:

- लाभ: शीत कार्य की तुलना में उपकरण भार में 20-30% की कमी, बेहतर लचीलापन, कम तापानुशीतन चरणों की आवश्यकता, शीत कार्य के करीब आयामी सटीकता (IT9-IT11), और केवल हल्का ऑक्सीकरण या डीकार्बराइजेशन।

- सीमाएँ: सटीक तापमान नियंत्रण (उतार-चढ़ाव ≤ ±20°C), तापीय विनियमन वाले उपकरण की आवश्यकता होती है, तथा सीमित सामग्री प्रयोज्यता (मुख्य रूप से एल्यूमीनियम और तांबा मिश्र धातु) होती है।

गरम काम

परिभाषा: पुनःक्रिस्टलीकरण तापमान (0.5Tₘ–0.8Tₘ) से ऊपर किया गया प्लास्टिक विरूपण, जिसकी विशेषता एक साथ विरूपण और पुनःक्रिस्टलीकरण है।

सिद्धांत: उच्च तापमान पर, परमाणुओं में नए तनाव-मुक्त कणों के निर्माण के लिए पर्याप्त ऊर्जा होती है, जिससे तनाव-कठोरता समाप्त हो जाती है। यदि अवशिष्ट ऊष्मा अत्यधिक हो, तो नए कण बहुत बड़े हो सकते हैं, जिससे यांत्रिक प्रदर्शन कम हो जाता है।

विशेषताएँ:

- लाभ: कम विरूपण प्रतिरोध (शीत कार्य का केवल 1/5 से 1/3), उच्च लचीलापन (विरूपण >50%), अवशिष्ट तनाव की अनुपस्थिति, अनाज शोधन यांत्रिक गुणों को बढ़ाता है, और कम उपकरण लोड आवश्यकताएं।

- सीमाएँ: महत्वपूर्ण ताप इनपुट की आवश्यकता होती है (उदाहरण के लिए, 1100-1150 डिग्री सेल्सियस पर स्टील फोर्जिंग), ऑक्साइड स्केल गठन (5-10 माइक्रोन मोटी), कम आयामी सटीकता (आईटी 12-आईटी 14), कम भाग स्थिरता, और उच्च तापमान के कारण गंभीर उपकरण पहनने की संभावना।

पुनःक्रिस्टलीकरण तापमान का तकनीकी महत्व

पुनःक्रिस्टलीकरण तापमान, शीत और तप्त कर्मण को अलग करने वाली महत्वपूर्ण सीमा के रूप में कार्य करता है। इसे "वह न्यूनतम तापमान जिस पर विकृत कण पूरी तरह से विकृति-मुक्त नए कणों द्वारा प्रतिस्थापित हो जाते हैं" के रूप में परिभाषित किया गया है। पुनःक्रिस्टलीकरण शक्ति और कठोरता (20-40% तक) को कम करता है जबकि तन्यता में सुधार करता है (विस्तार 50% से अधिक बढ़ सकता है)। विशिष्ट सीमाएँ सामग्री के अनुसार भिन्न होती हैं: स्टील (600-900°C), एल्युमीनियम मिश्रधातु (200-300°C), और ताँबा मिश्रधातु (300-400°C)। व्यवहार में, कणों की अत्यधिक वृद्धि को रोकने के लिए पुनःक्रिस्टलीकरण तापमान से 50-100°C नीचे तप्त कर्मण को समाप्त किया जाता है।

2.0फोर्जिंग प्रक्रियाएं और उनकी तकनीकी विशेषताएं

2.1फोर्जिंग की मूल अवधारणा

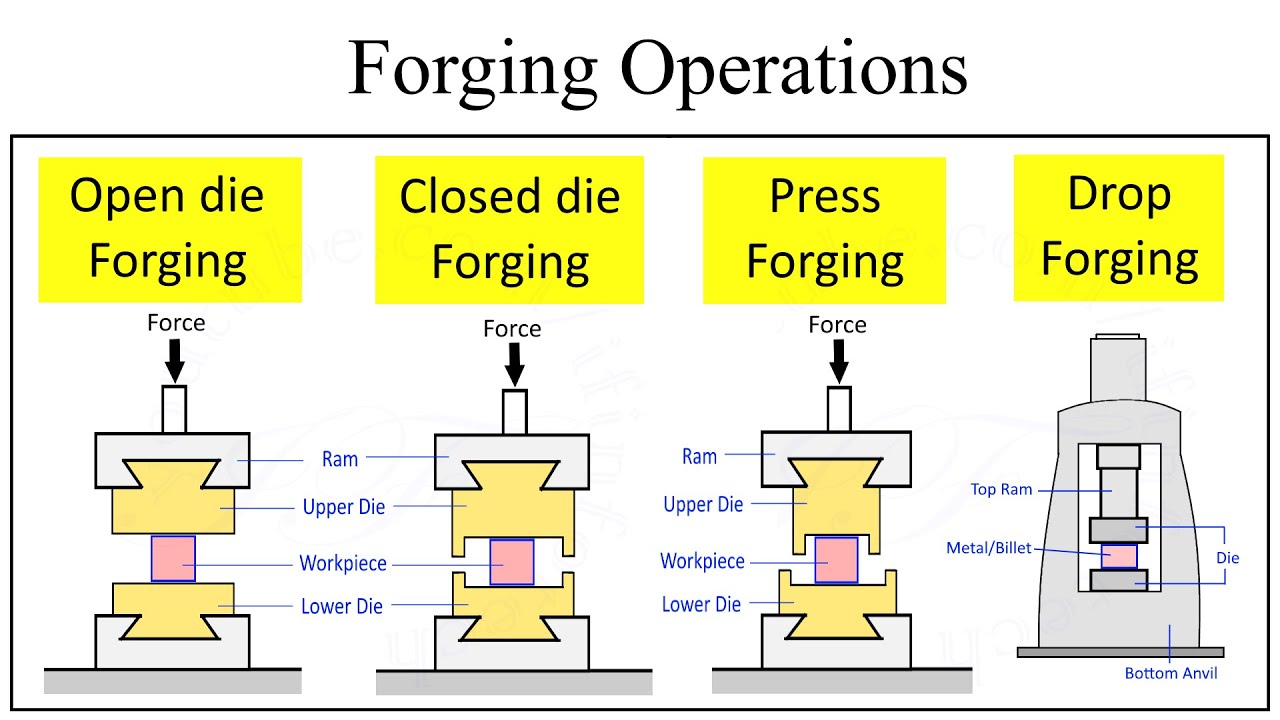

फोर्जिंग एक धातु निर्माण प्रक्रिया है जिसमें स्थानीय संपीड़न बल का उपयोग करके पदार्थों को आकार दिया जाता है। इसका मूल सिद्धांत हथौड़े या डाई के प्रभाव या दबाव पर निर्भर करता है ताकि धातु को डाई गुहा के अनुरूप ढाला जा सके या वांछित आकार नियंत्रण प्राप्त किया जा सके।

- तापमान के अनुसार: फोर्जिंग को गर्म फोर्जिंग (पुनःक्रिस्टलीकरण तापमान से ऊपर), ठंडा फोर्जिंग (कमरे के तापमान पर) और गर्म फोर्जिंग (मध्यवर्ती तापमान) के रूप में वर्गीकृत किया जाता है।

- डाई बाधा के अनुसार: फोर्जिंग को ओपन-डाई फोर्जिंग और क्लोज्ड-डाई फोर्जिंग में विभाजित किया जा सकता है।

2.2फोर्जिंग प्रक्रियाओं के मुख्य प्रकार

ओपन-डाई फोर्जिंग

सिद्धांत: धातु बिना किसी बंद गुहा के, डाई के बीच विकृत होती है। ऊपरी डाई एक रेम से जुड़ी होती है, निचली डाई एक निहाई से जुड़ी होती है, और बार-बार हथौड़े से ठोकने से धीरे-धीरे वर्कपीस अपने इच्छित आकार के करीब आ जाती है।

अनुप्रयोग: बड़े या असममित घटक जैसे जनरेटर रोटर और समुद्री क्रैंकशाफ्ट, आमतौर पर एकल-टुकड़े या छोटे-बैच उत्पादन में।

विशेषताएँ: उच्च लचीलापन, कम टूलींग लागत, लेकिन कम आयामी सटीकता (सहिष्णुता ±5–10 मिमी)। अतिरिक्त मशीनिंग की आवश्यकता होती है और यह ऑपरेटर कौशल पर अत्यधिक निर्भर करता है।

बंद-डाई फोर्जिंग

सिद्धांत: धातु एक बंद डाई गुहा के अंदर विकृत हो जाती है। एक या एक से अधिक वार यह सुनिश्चित करते हैं कि गुहा पूरी तरह से भर जाए। इसे इंप्रेशन-डाई फोर्जिंग (फ़्लैश के साथ) और फ़्लैशलेस फोर्जिंग में विभाजित किया जा सकता है।

अनुप्रयोग: मध्यम से बड़े बैचों में उत्पादित सममित भाग, जैसे गियर ब्लैंक और बोल्ट हेड।

विशेषताएँ: उच्च आयामी सटीकता (सहिष्णुता ±0.5–2 मिमी), अच्छी सतही फिनिश, एकसमान संरचना। हालाँकि, टूलींग की लागत काफ़ी ज़्यादा होती है (ओपन-डाई टूल्स की तुलना में 5–10 गुना), और सटीक डाई संरेखण की आवश्यकता होती है।

अपसेट फोर्जिंग

सिद्धांत: अक्षीय संपीडन धातु की लंबाई कम करता है और अनुप्रस्थ काट क्षेत्रफल बढ़ाता है। इसका एक विशिष्ट अनुप्रयोग बोल्ट हेड उत्पादन है। बकलिंग को रोकने के लिए, असमर्थित बिलेट की लंबाई उसके व्यास के तीन गुना से अधिक नहीं होनी चाहिए।

अनुप्रयोग: ≤200 मिमी व्यास वाला बार स्टॉक, ठंडी और गर्म दोनों स्थितियों के लिए उपयुक्त। सामान्य उत्पादों में फास्टनर, वाल्व और कपलिंग शामिल हैं।

रोल फोर्जिंग

सिद्धांत: का उपयोग करना रोल फोर्जिंग मशीनगर्म सलाखों को उत्केन्द्रीय रोल द्वारा क्रमिक रूप से संपीड़ित और लम्बा किया जाता है, जिससे खांचे बनते हैं, जिससे अनुप्रस्थ काट के आकार पर सटीक नियंत्रण संभव होता है।

अनुप्रयोग: लीफ स्प्रिंग और एक्सल जैसे लंबे शाफ्ट घटकों के लिए आदर्श, रोल फोर्जिंग का उपयोग आमतौर पर बाद के फोर्जिंग कार्यों से पहले एक प्रीफॉर्मिंग चरण के रूप में किया जाता है।

विशेषताएँ: उच्च उत्पादकता (ओपन-डाई फोर्जिंग की तुलना में 3-5 गुना) और उत्कृष्ट सामग्री उपयोग (≥90%) प्रदान करता है। हालाँकि, यह आमतौर पर सममित अनुप्रस्थ-काट वाले भागों तक ही सीमित है।

2.3फोर्जिंग उपकरण और दोष

मुख्य उपकरण प्रकार

- हाइड्रोलिक प्रेस: क्षमता 5-500 MN, समान विरूपण के लिए धीमा, एकसमान दबाव लागू करें। बड़े पुर्जों और सटीक फोर्जिंग के लिए उपयुक्त।

- यांत्रिक प्रेस: क्षमता 900 kN–110 MN, बल संचरण के लिए फ्लाईव्हील और क्रैंक तंत्र का उपयोग करते हैं, 10–50 स्ट्रोक प्रति मिनट पर संचालित होते हैं। मध्यम-बैच उत्पादन के लिए उपयुक्त।

- भाप/वायवीय हथौड़ोंगुरुत्वाकर्षण या संपीड़ित वायु द्वारा प्रभाव बल उत्पन्न करें, 400-8000 किग्रा की क्षमता के साथ। आमतौर पर छोटे घटकों की ओपन-डाई फोर्जिंग के लिए उपयोग किया जाता है।

विशिष्ट फोर्जिंग दोष और कारण

| दोष का प्रकार | कारण | प्रभाव |

| ठंडे शट/फोल्ड | खराब धातु प्रवाह के कारण सतह पर ओवरलैप होता है, अक्सर कोनों पर | कम थकान शक्ति, दरार प्रसार जोखिम |

| खड़ा | गर्म फोर्जिंग के दौरान स्केल सतह में धंस जाता है | सतह की गुणवत्ता खराब हो गई है, अतिरिक्त पीसने की आवश्यकता है |

| डाई मिसलिग्न्मेंट | अनुचित डाई संरेखण के कारण गुहा बेमेल हो रहा है | आयामी अशुद्धि के परिणामस्वरूप स्क्रैप हो सकता है |

| आंतरिक दरारें | असमान तापन या अत्यधिक विरूपण गति के कारण आंतरिक तनाव उत्पन्न होना | सामग्री की निरंतरता को तोड़ता है, भार क्षमता को कम करता है |

| अत्यधिक गर्मी/जलन | तापमान सॉलिडस से अधिक हो जाता है, जिससे अनाज की सीमा पिघल जाती है | सामग्री भंगुरता, भार वहन क्षमता का नुकसान |

3.0रोलिंग प्रक्रियाएँ और उनकी तकनीकी विशेषताएँ

3.1रोलिंग का मूल सिद्धांत

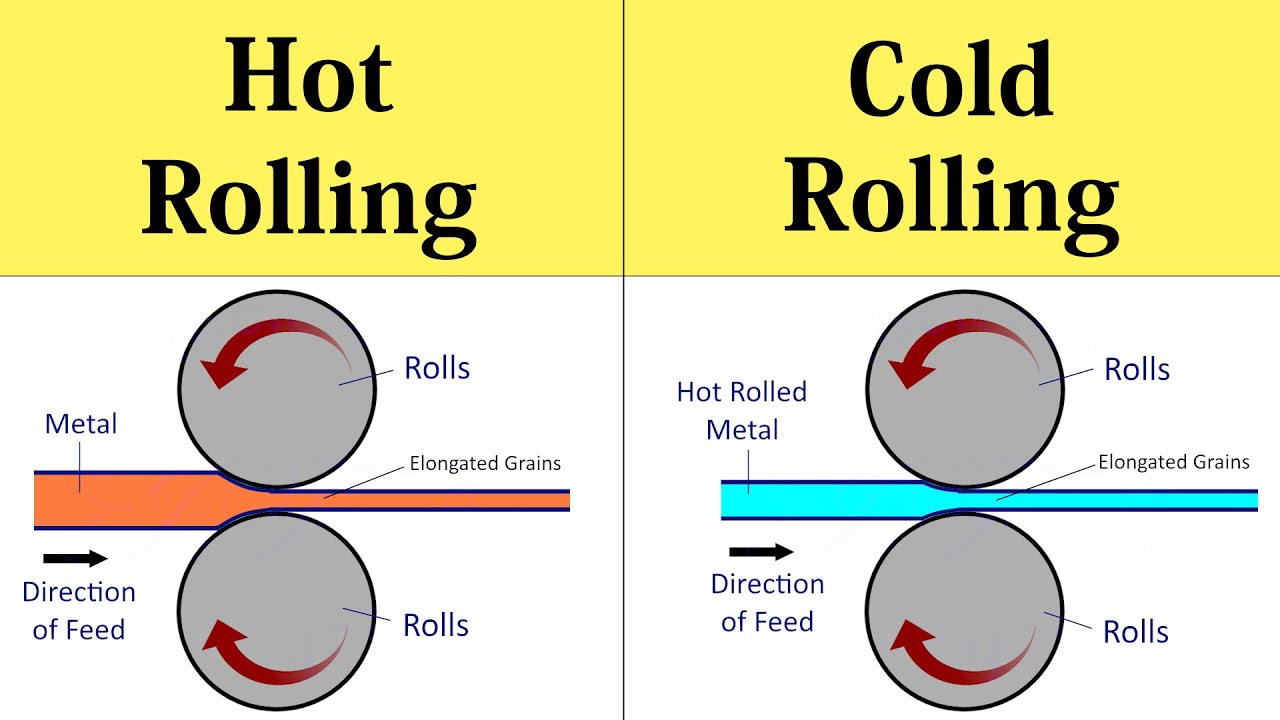

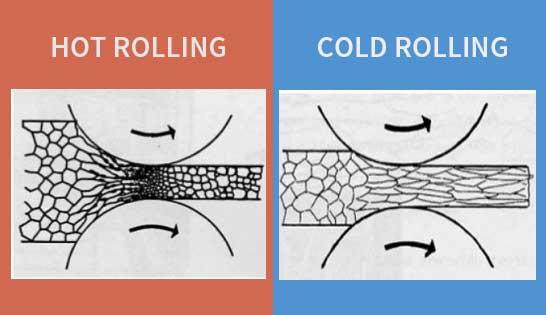

रोलिंग एक सतत निर्माण प्रक्रिया है जिसमें बेलनाकार रोल धातु को संपीड़ित और लंबा करते हैं, जिससे उसका अनुप्रस्थ काट क्षेत्रफल कम हो जाता है जबकि लंबाई बढ़ जाती है। इसके प्रमुख मापदंडों में कमी (मोटाई में कमी), कमी अनुपात (कमी/प्रारंभिक मोटाई), और फैलाव (चौड़ाई में वृद्धि) शामिल हैं। तापमान के आधार पर, रोलिंग को गर्म रोलिंग (पुनःक्रिस्टलीकरण तापमान से ऊपर) और ठंडी रोलिंग (कमरे के तापमान पर) में विभाजित किया जा सकता है, जिनमें सूक्ष्म संरचना और गुण नियंत्रण में महत्वपूर्ण अंतर होते हैं।

3.2हॉट रोलिंग और कोल्ड रोलिंग के बीच तुलना

| तकनीकी संकेतक | हॉट रोलिंग | कोल्ड रोलिंग |

| तापमान की रेंज | स्टील: 1100–1150°C, एल्युमीनियम: 360–520°C | कमरे के तापमान से 0.3Tₘ |

| सूक्ष्म संरचनात्मक परिवर्तन | विरूपण और पुनःक्रिस्टलीकरण एक साथ होते हैं, जिससे परिष्कृत और एकसमान कण उत्पन्न होते हैं | दाने लंबे और विकृत हो जाते हैं, जिससे तनाव सख्त हो जाता है |

| सतही गुणवत्ता | मोटा ऑक्साइड स्केल (5–10 μm), खराब फिनिश (Ra ≥ 6.3 μm) | कोई ऑक्साइड स्केल नहीं, उत्कृष्ट फिनिश (Ra ≤ 1.6 μm) |

| आयामी सटीकता | सहनशीलता ±0.1–0.5 मिमी | सहनशीलता ±0.01–0.1 मिमी |

| यांत्रिक विशेषताएं | मध्यम शक्ति, अच्छा लचीलापन | उच्च शक्ति (हॉट-रोल्ड से 20–40% अधिक), कम लचीलापन |

| अनुप्रयोग | प्रोफाइल और मोटी प्लेटों का खुरदुरा निर्माण | पतली शीटों, पट्टियों और सटीक प्रोफाइलों का अंतिम निर्माण |

3.3रोलिंग मिल के प्रकार और रोलिंग दोष

कोर रोलिंग मिल के प्रकार (रोल कॉन्फ़िगरेशन के अनुसार)

- दो-ऊँची मिल: सरल संरचना, रिवर्सिंग प्रकार (रोल दोनों दिशाओं में घूमते हैं, रफ रोलिंग के लिए उपयोग किए जाते हैं) और नॉन-रिवर्सिंग प्रकार (एकल दिशा, सरल अनुभागों के लिए उपयोग किए जाते हैं) में उपलब्ध है।

- थ्री-हाई मिल: ऊपरी, मध्य और निचले रोल विपरीत दिशाओं में बारी-बारी से घूमते हैं, जिससे वर्कपीस को आगे-पीछे घुमाया जा सकता है। मध्यम और मोटी प्लेटों के लिए उपयुक्त।

- फोर-हाई मिल: छोटे व्यास वाले वर्क रोल (दबाव डालते हैं) से बनी, जो बड़े व्यास वाले बैकअप रोल (झुकने से बचाते हैं) द्वारा समर्थित होती है। आमतौर पर शीट और पट्टियों के लिए उपयोग की जाती है।

- क्लस्टर मिल: अत्यंत छोटे व्यास (≤10 मिमी) वाले वर्क रोल कई बैकअप रोल द्वारा समर्थित होते हैं। एल्युमिनियम फ़ॉइल (मोटाई ≤0.01 मिमी) जैसी अति-पतली पट्टियों के उत्पादन के लिए उपयुक्त।

विशिष्ट रोलिंग दोष और नियंत्रण उपाय

- लहरदार किनारे: रोल के मुड़ने के कारण किनारों में अत्यधिक कमी आ जाती है। रोल क्राउन डिज़ाइन (बीच में थोड़ा बड़ा व्यास) द्वारा नियंत्रित।

- ज़िपर दरारें: अपर्याप्त लचीलेपन या अत्यधिक कम रोलिंग तापमान के कारण होती हैं। बिलेट को उचित तापमान पर पहले से गरम करके नियंत्रित किया जाता है।

- लेमिनेशन (एलीगेटरिंग): यह तब होता है जब असमान विरूपण अत्यधिक केंद्रीय तन्य प्रतिबल उत्पन्न करता है। अनुकूलन न्यूनीकरण अनुपात (≤30% प्रति पास) द्वारा नियंत्रित।

- तहें: अत्यधिक कम कमी के कारण, जिससे सतही धातु का अतिव्यापन होता है। प्रति पास ≥5% की न्यूनतम कमी सुनिश्चित करके नियंत्रित किया जाता है।

4.0ड्राइंग और एक्सट्रूज़न प्रक्रियाएं

4.1धातु चित्रण

परिभाषा और मुख्य विशेषताएँ

ड्राइंग एक ऐसी प्रक्रिया है जिसमें तन्य बल एक धातु के बिलेट को डाई के छिद्र से खींचता है, जिससे उसका अनुप्रस्थ काट क्षेत्रफल कम हो जाता है। एक्सट्रूज़न से इसका मुख्य अंतर बल की दिशा में है: ड्राइंग में "खींचने" का उपयोग होता है, जबकि एक्सट्रूज़न में "धकेलने" का उपयोग होता है। उत्पाद के आकार के आधार पर, ड्राइंग को निम्न श्रेणियों में वर्गीकृत किया जाता है:

- बार ड्राइंग: अनुप्रस्थ काट ≥10 मिमी², शाफ्ट निर्माण के लिए उपयोग किया जाता है। ≤150 टन के खिंचाव बल वाली ड्राइंग मशीन पर किया जाता है।

- तार आरेखण: अनुप्रस्थ काट ≤10 मिमी², तारों और स्प्रिंगों के लिए उपयोग किया जाता है। परिशुद्धता सुनिश्चित करने के लिए हीरे की डाई के साथ कई बार पास (व्यास को 0.0025 मिमी जितना छोटा किया जा सकता है) की आवश्यकता होती है।

- ट्यूब ड्राइंग: आंतरिक व्यास को नियंत्रित करने के लिए एक मैंड्रेल का उपयोग करता है, चाहे वह स्थिर हो या फ़्लोटिंग। आमतौर पर सीमलेस ट्यूबों की फिनिशिंग के लिए उपयोग किया जाता है।

प्रक्रिया के लाभ और सीमाएँ

- लाभ: उच्च आयामी सटीकता (सहिष्णुता IT7-IT9), उत्कृष्ट सतह परिष्करण (Ra ≤0.8 μm), आकारित बार जैसे जटिल क्रॉस-सेक्शन का उत्पादन करने में सक्षम।

- सीमाएँ: प्रति पास सीमित विरूपण (व्यास में कमी ≤20%), मध्यवर्ती तापानुशीतन के साथ कई पास की आवश्यकता। छोटे अनुप्रस्थ काट वाले भागों के लिए सबसे उपयुक्त।

4.2एक्सट्रूज़न

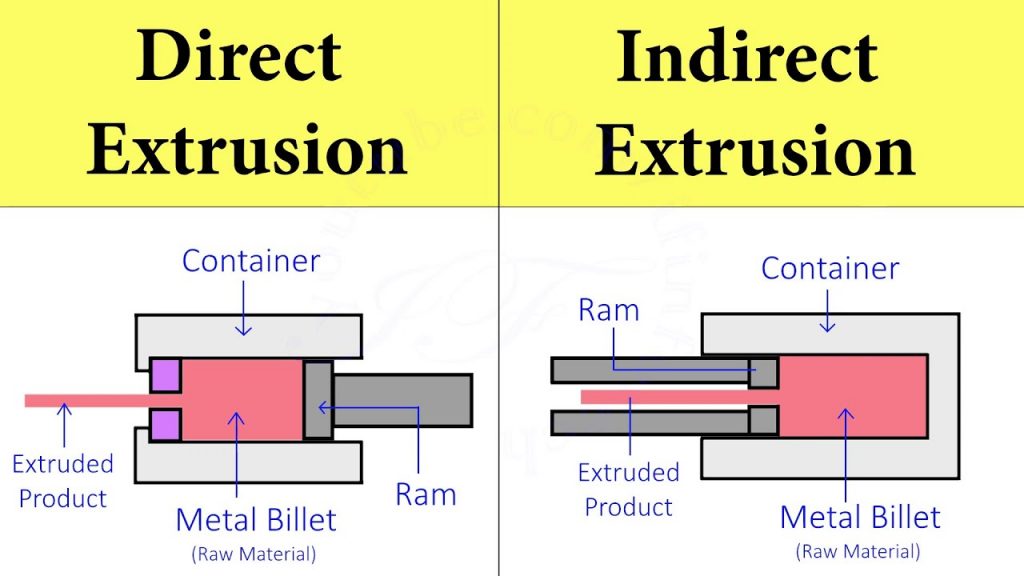

सिद्धांत और वर्गीकरण

एक्सट्रूज़न में धातु को एक बंद कक्ष में रखा जाता है और एक रैम के माध्यम से दबाव डाला जाता है, जिससे उसे एक डाई से होकर गुज़रना पड़ता है जिससे डाई के उद्घाटन से मेल खाने वाले अनुप्रस्थ काट वाले लंबे उत्पाद बनते हैं। तापमान और बल की दिशा के अनुसार, एक्सट्रूज़न को निम्न में विभाजित किया जाता है:

- गर्म निष्कासन: 0.5Tₘ–0.75Tₘ पर, 35–700 MPa के दबाव के साथ किया जाता है। खिड़की के फ्रेम और एयरोस्पेस संरचनाओं जैसे एल्यूमीनियम और तांबे के मिश्र धातु प्रोफाइल के लिए व्यापक रूप से उपयोग किया जाता है।

- शीत निष्कासन: कमरे के तापमान पर 0.3Tₘ तक किया जाता है। स्टील और एल्युमीनियम के सटीक पुर्जों, जैसे कि डिब्बे और गियर ब्लैंक्स, पर लागू होता है। लगभग शुद्ध आकार बनाने में सक्षम बनाता है।

- प्रत्यक्ष (आगे की ओर) निष्कासन: धातु, रैम की दिशा में ही प्रवाहित होती है। कंटेनर के विरुद्ध घर्षण को दूर करना आवश्यक है, जिससे यह सरल अनुप्रस्थ काटों के लिए उपयुक्त हो जाता है।

- अप्रत्यक्ष (पीछे की ओर) एक्सट्रूज़न: धातु रैम गति के विपरीत प्रवाहित होती है, जिससे कंटेनर घर्षण समाप्त हो जाता है। जटिल खोखले प्रोफाइल के लिए उपयुक्त।

विशिष्ट एक्सट्रूज़न दोष

- सतही दरारें: अत्यधिक उच्च निष्कासन तापमान या गति के कारण, जहां सतही तनाव तन्य शक्ति से अधिक हो जाता है।

- पाइप दोष: असमान प्रवाह के कारण ऑक्साइड स्केल और समावेशन उत्पाद केंद्र में आ जाते हैं।

- आंतरिक दरारें: डाई विरूपण क्षेत्र केंद्र पर उच्च तन्यता हाइड्रोस्टेटिक तनाव के कारण रिक्त स्थान का निर्माण होता है।

- सतही सीम: पिछले एक्सट्रूज़न से अवशिष्ट सामग्री डाई सतह पर बनी रहती है और उत्पाद पर अंकित हो जाती है।

5.0निष्कर्ष

धातु निर्माण प्रौद्योगिकियाँ आधुनिक विनिर्माण में प्रमुख सहायक हैं, जो कुशल सामग्री उपयोग और यांत्रिक गुणों के सटीक नियंत्रण को सुनिश्चित करती हैं। प्रत्येक प्रक्रिया की अपनी विशिष्ट तकनीकी विशेषताएँ और अनुप्रयोग सीमाएँ होती हैं:

- शीत कार्य (शीत फोर्जिंग, शीत रोलिंग, शीत ड्राइंग): उच्च परिशुद्धता, उच्च शक्ति घटकों के लिए उपयुक्त, लेकिन उच्च टन भार वाले उपकरण और मध्यवर्ती एनीलिंग की आवश्यकता होती है।

- गर्म कार्य (गर्म फोर्जिंग, गर्म रोलिंग, गर्म एक्सट्रूज़न): बड़े विरूपण और बड़े भागों के लिए सर्वोत्तम, आसान आकार-निर्धारण के साथ, लेकिन कम परिशुद्धता और खराब सतह गुणवत्ता के साथ।

- गर्म कार्य: ठंडे और गर्म कार्य के लाभों को संतुलित करता है, मध्यम परिशुद्धता और मध्यम बैच घटकों के लिए लागू होता है, लेकिन सख्त तापमान नियंत्रण की मांग करता है।

- प्रक्रिया-विशिष्ट क्षमताएं: फोर्जिंग जटिल त्रि-आयामी आकृतियों में उत्कृष्टता प्राप्त करती है; रोलिंग निरंतर लंबी प्रोफाइल के लिए अनुकूलित है; ड्राइंग छोटे, सटीक क्रॉस-सेक्शन के लिए उपयुक्त है; एक्सट्रूज़न जटिल और खोखले प्रोफाइल को सक्षम बनाता है।

व्यवहार में, प्रक्रिया चयन में सामग्री की विशेषताओं (जैसे, लचीलापन, पुनःक्रिस्टलीकरण तापमान), उत्पाद की आवश्यकताओं (सटीकता, मजबूती, उत्पादन मात्रा), और लागत संबंधी बाधाओं को ध्यान में रखा जाना चाहिए। तापमान, विरूपण गति और डाई डिज़ाइन जैसे प्रक्रिया मापदंडों का अनुकूलन दोषों को कम करने और उत्पाद की गुणवत्ता एवं उत्पादन दक्षता दोनों में सुधार करने में मदद करता है।

भविष्य की ओर देखते हुए, धातु निर्माण का विकास उन्नत विनिर्माण उद्योगों की बढ़ती प्रदर्शन मांगों को पूरा करने के लिए बुद्धिमान तापमान नियंत्रण, सटीक डाई डिजाइन और टिकाऊ प्रथाओं (जैसे ऑक्सीकरण मुक्त गर्म फोर्जिंग) पर केंद्रित होगा।

संदर्भ

www.researchgate.net/figure/Basic-bulk-deformation-processes-a-rolling-b-forging-c-extrusion-and-d-drawing_fig26_325178996

www.researchgate.net/figure/Deformation-of-a-crystal-structure-a-original-lattice-belastic-deformation-with-no_fig12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0