मशीनिंग प्रक्रियाओं में, कटिंग टूल्स सीधे तौर पर सामग्री हटाने की प्रक्रिया में शामिल होते हैं, जो वर्कपीस से अतिरिक्त धातु को काटने के लिए जिम्मेदार होते हैं। टूल के प्रकार, संरचना, सामग्री और ज्यामितीय मापदंडों का चयन वर्कपीस की विशेषताओं और मशीन टूल कॉन्फ़िगरेशन पर बहुत हद तक निर्भर करता है। ये विकल्प मशीनिंग की सटीकता, दक्षता और समग्र प्रक्रिया स्थिरता सुनिश्चित करने के लिए महत्वपूर्ण हैं।

1.0धातु काटने के औजार कितने प्रकार के होते हैं?

मशीनिंग के उद्देश्य और प्रसंस्करण विधियों में अंतर के आधार पर, धातु काटने के औजारों को निम्नलिखित सात प्रमुख श्रेणियों में वर्गीकृत किया जा सकता है। प्रत्येक श्रेणी को विशेष रूप से विशिष्ट मशीनिंग परिदृश्यों के अनुरूप बनाया गया है:

- घुमाने और काटने के औजारइसमें टर्निंग टूल्स (जो आमतौर पर पारंपरिक लेथ और सीएनसी लेथ पर उपयोग किए जाते हैं), प्लानिंग टूल्स (शेपर मशीनों के लिए विशेष), स्लॉटिंग टूल्स, बोरिंग टूल्स, फॉर्म टर्निंग टूल्स और विभिन्न विशेष प्रयोजन वाले कटिंग टूल्स शामिल हैं। ये टूल्स मुख्य रूप से सीधी रेखा काटने, कंटूर मशीनिंग और बुनियादी सामग्री हटाने के कार्यों के लिए उपयोग किए जाते हैं।

- छेद बनाने के उपकरणइस पाठ्यक्रम में ठोस पदार्थों में छेद बनाने और मौजूदा छेदों को परिष्कृत करने के लिए उपयोग किए जाने वाले उपकरणों को शामिल किया गया है, जैसे कि ड्रिल (आमतौर पर रेडियल ड्रिलिंग मशीनों पर उपयोग किया जाता है) और रीमर (आमतौर पर मशीनिंग सेंटरों पर उपयोग किया जाता है)। सटीक और उच्च गुणवत्ता वाले छेद बनाने के लिए ये उपकरण आवश्यक हैं।

- ब्रोचिंग उपकरणविभिन्न आकृतियों के छेद, समतल सतहों और निर्मित प्रोफाइल की मशीनिंग के लिए डिज़ाइन किए गए ब्रोच बहु-दांत वाले, उच्च उत्पादकता वाले उपकरण हैं जिनका उपयोग आमतौर पर क्षैतिज ब्रोचिंग मशीनों के साथ किया जाता है, जिससे वे बड़े पैमाने पर उत्पादन के लिए आदर्श बन जाते हैं।

- मिलिंग कटरइसका उपयोग समतल सतहों, पार्श्व सतहों, सीढ़ीदार सतहों, आकारित सतहों की मशीनिंग के साथ-साथ कटिंग और स्लॉटिंग कार्यों के लिए किया जाता है। इसके सामान्य उदाहरणों में फेस मिल, फॉर्म मिलिंग कटर और कीवे कटर शामिल हैं, जो उच्च दक्षता और मशीनिंग लचीलापन दोनों प्रदान करते हैं।

- धागा काटने के उपकरण: आंतरिक और बाहरी थ्रेड्स की मशीनिंग के लिए उपयोग किया जाता है, जिसमें थ्रेड टर्निंग टूल्स, टैप्स और डाइज़ शामिल हैं (आमतौर पर उपयोग किया जाता है) धागा रोलिंग मशीनेंये उपकरण थ्रेडेड कनेक्शनों की सटीकता और विश्वसनीयता निर्धारित करने में निर्णायक भूमिका निभाते हैं।

- गियर काटने के उपकरण: विशेष रूप से घुमावदार गियरों और अन्य गैर-घुमावदार गियर प्रोफाइल, जैसे कि गियर हॉब्स, वर्म हॉब्स और स्प्लाइन हॉब्स की मशीनिंग के लिए विकसित किए गए हैं। ये सटीक गियर निर्माण के लिए आवश्यक विशेष उपकरण हैं।

- अपघर्षक उपकरणइसमें ग्राइंडिंग व्हील (जो आमतौर पर सरफेस ग्राइंडर में इस्तेमाल होते हैं), एब्रेसिव बेल्ट, ऑइल स्टोन और पॉलिशिंग व्हील शामिल हैं। इन उपकरणों का उपयोग सतह की खुरदरापन, आयामी सटीकता और पुर्जे की समग्र गुणवत्ता में सुधार के लिए सतह परिष्करण कार्यों में किया जाता है।

2.0धातु काटने वाले औजारों के ज्यामितीय मापदंडों को कैसे परिभाषित और लागू किया जाता है?

कटाई की क्षमता में उपकरण की ज्यामिति एक निर्णायक कारक है। इसका निर्धारण और अनुप्रयोग एक एकीकृत संदर्भ प्रणाली पर आधारित होना चाहिए। निम्नलिखित व्याख्या को तीन पहलुओं के आधार पर संरचित किया गया है: घटक तत्व, ज्यामितीय कोण और कार्य कोण।

2.1किसी औजार के काटने वाले भाग के घटक तत्व क्या हैं?

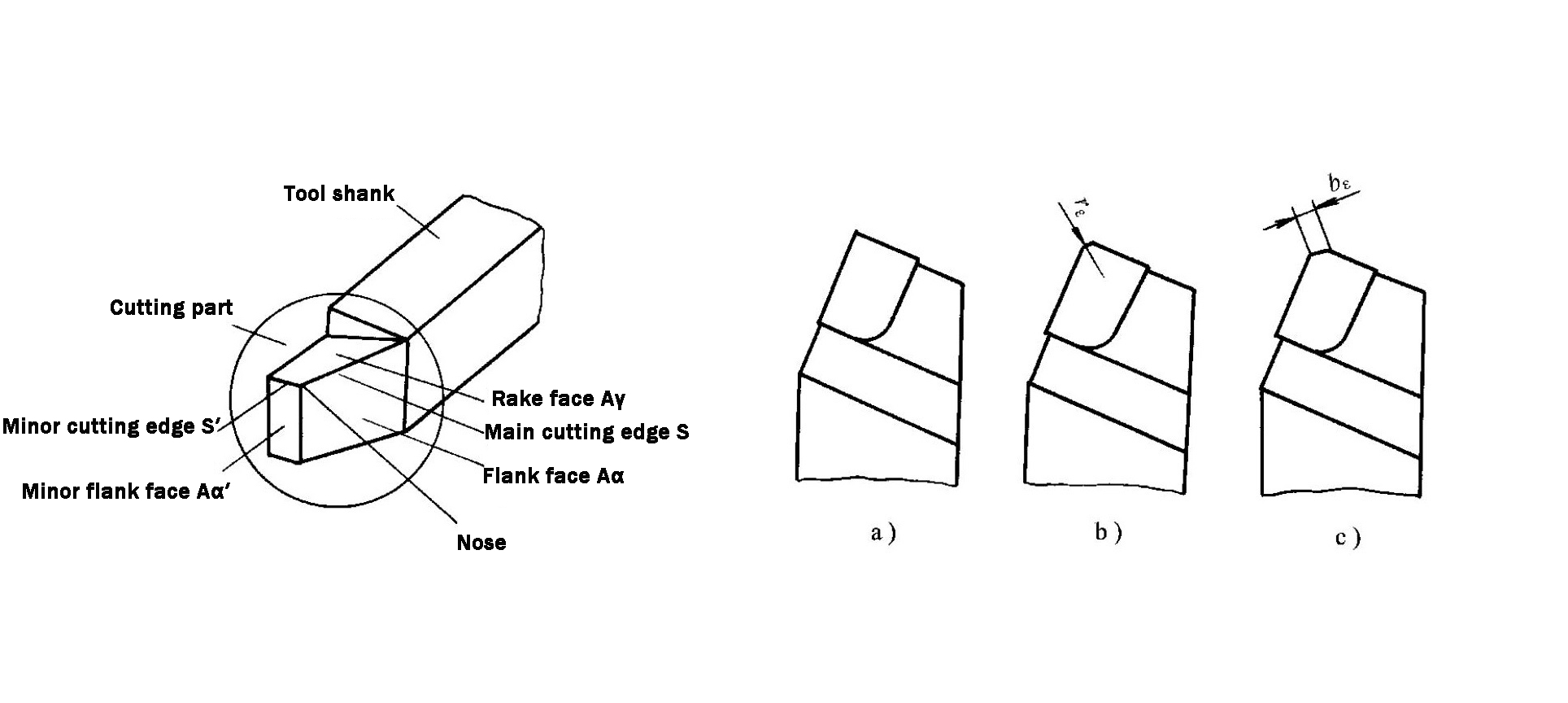

यद्यपि काटने के औजार प्रकार और संरचना में व्यापक रूप से भिन्न होते हैं, फिर भी उनके काटने वाले भागों की मूल संरचना अनिवार्य रूप से एक समान होती है। एक मानक बाहरी टर्निंग टूल को उदाहरण के रूप में लेते हुए, इसके काटने वाले भाग के मुख्य तत्व इस प्रकार हैं (चित्र 1-19 देखें):

- रेक फेस (Aᵧ): वह सतह जिस पर कटाई के दौरान चिप्स प्रवाहित होते हैं। यह चिप्स को बाहर निकालने की दक्षता और कटाई के प्रदर्शन को सीधे प्रभावित करती है।

- पार्श्व चेहरा (Aᵣ): यह सतह वर्कपीस की संक्रमणकालीन सतह के सामने होती है। इसकी ज्यामिति काटने के घर्षण और ऊष्मा उत्पादन को प्रभावित करती है।

- सहायक पार्श्व फलक (Aᵣ′): यह वह सतह है जो वर्कपीस की पहले से मशीनीकृत सतह के सामने होती है, और मुख्य रूप से सतह की गुणवत्ता सुनिश्चित करने के लिए जिम्मेदार होती है।

- मुख्य काटने का किनारा (एस): रेक फेस और फ्लैंक फेस के बीच की प्रतिच्छेदन रेखा। यह संक्रमणकालीन सतह का निर्माण करती है और प्राथमिक सामग्री हटाने का कार्य करती है।

- सहायक कटिंग एज (एस'): रेक फेस और सहायक फ्लैंक फेस के बीच की प्रतिच्छेदन रेखा। यह मुख्य कटिंग एज के साथ मिलकर सामग्री को हटाती है और अंततः मशीनीकृत सतह को आकार देती है।

- टूल नोज: मुख्य और सहायक कटिंग किनारों के जंक्शन पर स्थित छोटा कटिंग किनारा। यह एक गोल नोक या एक तिरछी नोक हो सकता है (चित्र 1-20 देखें) और कटिंग स्थिरता और सतह की फिनिश पर इसका सीधा प्रभाव पड़ता है।

2.2काटने वाले भाग के ज्यामितीय कोणों को कैसे वर्गीकृत और मापा जाता है?

औजार के ज्यामितीय मापदंडों का निर्धारण संदर्भ निर्देशांक प्रणालियों और संदर्भ तलों पर आधारित होता है। स्थिर अवस्था में औजार की संदर्भ प्रणाली औजार के डिजाइन, निर्माण, तीक्ष्णता और मापन का मूलभूत आधार है। इस प्रणाली में परिभाषित कोणों को निर्दिष्ट (नाममात्र) कोण कहा जाता है। नीचे सामान्यतः उपयोग की जाने वाली लंबवत संदर्भ तल प्रणाली और उससे संबंधित कोणों का संक्षिप्त विवरण दिया गया है।

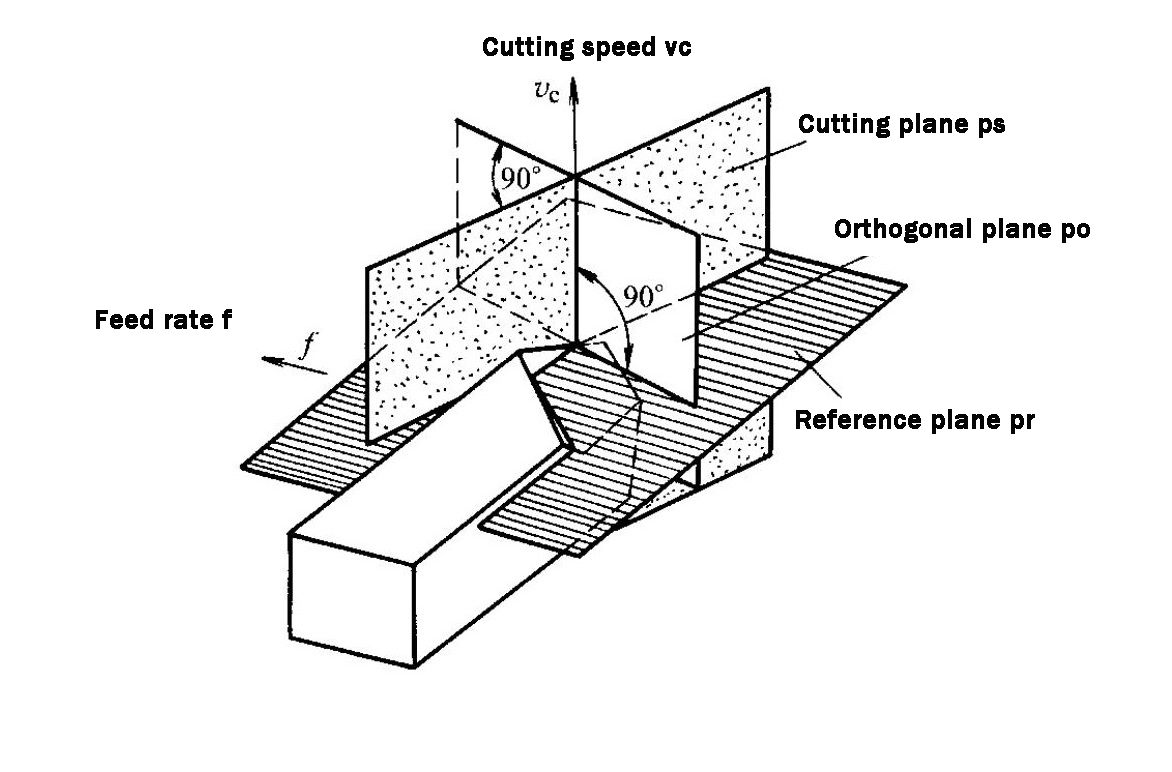

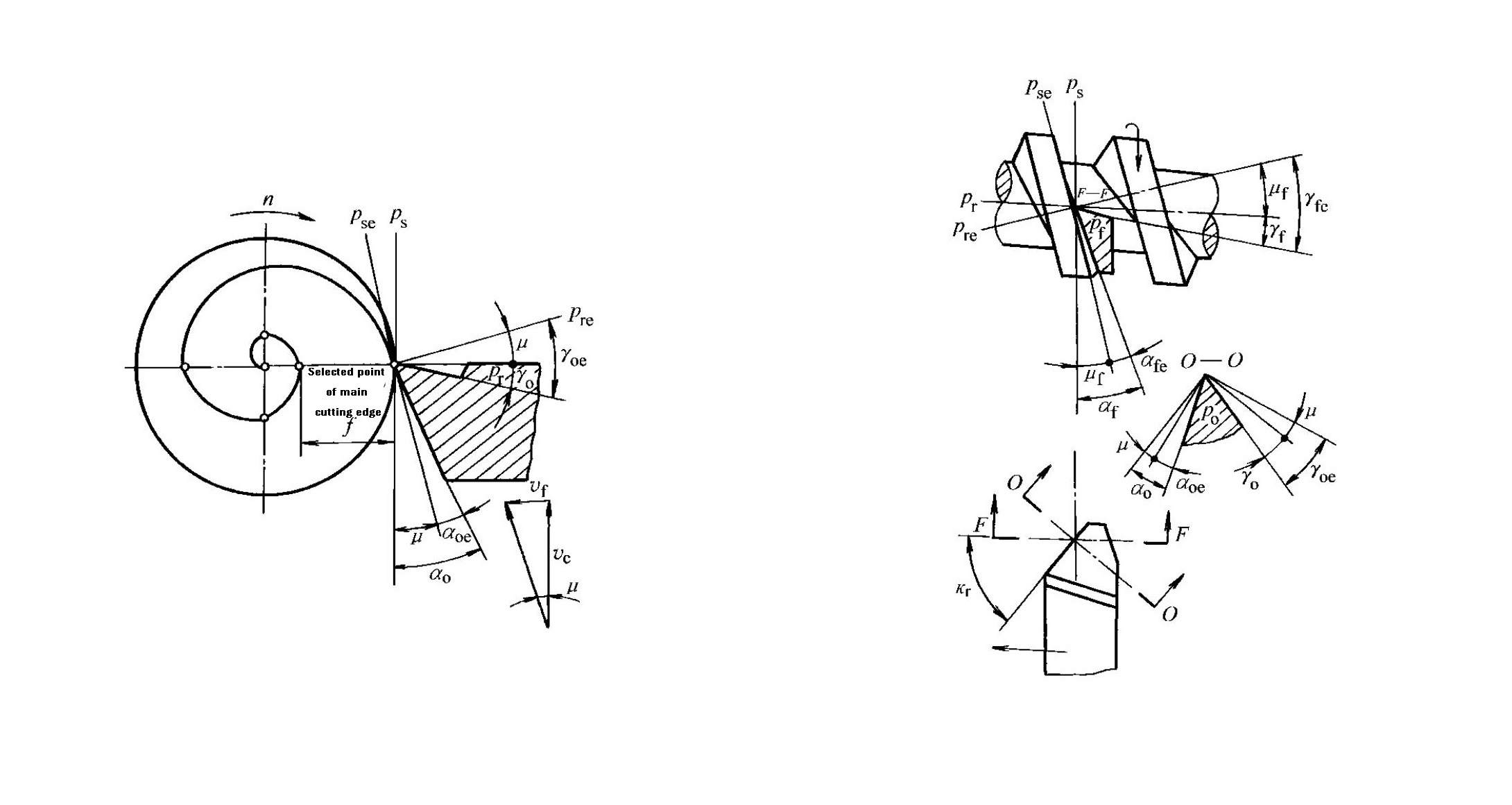

ऑर्थोगोनल संदर्भ समतल प्रणाली की संरचना (चित्र 1-21 देखें)

- आधार तल (Pᵣ): एक समतल जो कटिंग एज पर चयनित बिंदु से होकर गुजरता है और मुख्य कटिंग गति की दिशा के लंबवत होता है। टर्निंग और प्लेनिंग टूल्स के लिए, यह टूल शैंक माउंटिंग प्लेन के समानांतर होता है; ड्रिल और मिलिंग कटर जैसे घूर्णनशील टूल्स के लिए, यह टूल अक्ष से होकर गुजरता है।

- कटिंग प्लेन (Pₛ): एक समतल जो काटने वाले किनारे पर चयनित बिंदु से होकर गुजरता है, काटने वाले किनारे को स्पर्श करता है और आधार समतल के लंबवत होता है। सीधे किनारों वाले औजारों के लिए, इसमें काटने वाला किनारा शामिल होता है और यह आधार समतल के लंबवत होता है।

- ऑर्थोगोनल प्लेन (Pₒ): एक समतल जो काटने वाले किनारे पर चयनित बिंदु से होकर गुजरता है और आधार समतल तथा काटने वाले समतल दोनों के लंबवत होता है। इसे आधार समतल पर काटने वाले किनारे के प्रक्षेपण के लंबवत समतल के रूप में भी माना जा सकता है।

निर्दिष्ट उपकरण कोणों का वर्गीकरण और परिभाषा (चित्र 1-22 देखें)

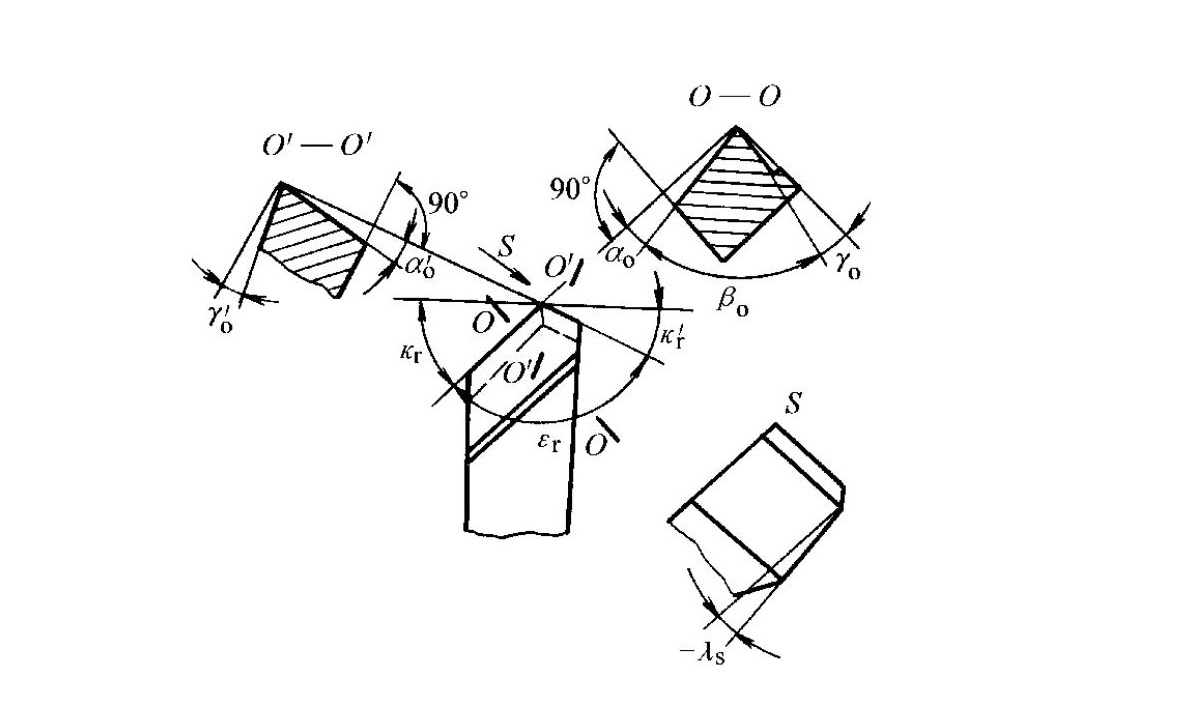

निर्दिष्ट कोणों को विभिन्न संदर्भ तलों में मापा जाता है और उन्हें निम्नानुसार परिभाषित किया जाता है:

लंबवत समतल में मापे गए कोण

- रेक कोण (γₒ): रेक के फलक और आधार तल के बीच का कोण। यह धनात्मक होता है जब रेक के फलक और कटाई तल के बीच का कोण 90° से कम होता है, और ऋणात्मक होता है जब यह 90° से अधिक होता है। यह कोण कटाई प्रदर्शन पर महत्वपूर्ण प्रभाव डालता है।

- क्लीयरेंस कोण (αₒ)पार्श्व सतह और काटने वाले तल के बीच का कोण। यह धनात्मक होता है जब पार्श्व सतह और आधार तल के बीच का कोण 90° से कम होता है, और ऋणात्मक होता है जब यह 90° से अधिक होता है। इसका मुख्य कार्य पार्श्व सतह और संक्रमणकालीन सतह के बीच घर्षण को कम करना है।

- वेज कोण (βₒ): रेक फेस और फ्लैंक फेस के बीच का कोण। यह एक व्युत्पन्न कोण है, जिसकी गणना इस प्रकार की जाती है: βₒ = 90° − (γₒ + αₒ) (समीकरण 1-1)।

आधार तल में मापे गए कोण

- मुख्य कटिंग एज कोण (κᵣ): मुख्य कटाई तल और अनुमानित फ़ीड दिशा के बीच का कोण। यह हमेशा एक धनात्मक मान होता है।

- सहायक कटिंग एज कोण (κᵣ′): सहायक कटिंग प्लेन और मानी गई विपरीत फीड दिशा के बीच का कोण।

- नाक का कोण (εᵣ): मुख्य कटिंग प्लेन और सहायक कटिंग प्लेन के बीच का कोण। यह एक व्युत्पन्न कोण है, जिसकी गणना इस प्रकार की जाती है: εᵣ = 180° − (κᵣ + κᵣ′) (समीकरण 1-2)।

काटने के तल में मापा गया कोण

- झुकाव कोण (λₛ): मुख्य कटिंग एज और बेस प्लेन के बीच का कोण। यह धनात्मक होता है जब टूल नोज, टूल शैंक माउंटिंग प्लेन से ऊपर होता है, ऋणात्मक होता है जब नीचे होता है, और 0° होता है जब समानांतर होता है (कटिंग एज बेस प्लेन में स्थित होता है)।

सहायक लंबवत समतल में मापा गया कोण

- सहायक क्लीयरेंस कोण (αₒ′): सहायक पार्श्व सतह और सहायक कटाई तल के बीच का कोण। यह धनात्मक होता है जब सहायक पार्श्व सतह और आधार तल के बीच का कोण 90° से कम होता है, और ऋणात्मक होता है जब यह 90° से अधिक होता है। यह कोण सहायक पार्श्व सतह की स्थिति निर्धारित करता है।

2.3काटने वाले औजार के कार्य कोणों को कौन से कारक प्रभावित करते हैं?

निर्दिष्ट कोण आदर्श स्थितियों को दर्शाते हैं। वास्तविक मशीनिंग में, फ़ीड गति और टूल इंस्टॉलेशन वास्तविक कटिंग ज्यामिति को बदल देते हैं, जिसके परिणामस्वरूप कार्यशील कोण बनते हैं। मुख्य प्रभाव डालने वाले कारक निम्नलिखित हैं:

चारा गति का प्रभाव

- अनुप्रस्थ फ़ीड गति (चित्र 1-23 देखें)लेथ पर पार्टिंग-ऑफ या ग्रूविंग करते समय, टूल अनुप्रस्थ रूप से चलता है। परिणामी गति की दिशा मुख्य गति की दिशा के साथ μ कोण बनाती है। कार्यशील आधार तल (Pᵣₑ) और कार्यशील कटिंग तल (Pₛₑ) आधार तल (Pᵣ) और कटिंग तल (Pₛ) के सापेक्ष μ से घूमते हैं। कार्यशील रेक और क्लीयरेंस कोण इस प्रकार हैं: γₒₑ = γₒ + μαₒₑ = αₒ − μ (समीकरण 1-3) जहाँ tan μ = f / (πd), f प्रति चक्कर अनुप्रस्थ फीड (mm/r) है, और d चयनित कटिंग बिंदु पर तात्कालिक व्यास (mm) है। परिणामस्वरूप, कार्यशील रेक कोण बढ़ता है जबकि कार्यशील क्लीयरेंस कोण घटता है। इसलिए, अनुप्रस्थ टर्निंग के दौरान, इस प्रभाव की भरपाई के लिए αₒ को उचित रूप से बढ़ाया जाना चाहिए।

- अनुदैर्ध्य फ़ीड गति (चित्र 1-24 देखें)थ्रेड टर्निंग जैसी प्रक्रियाओं में, परिणामी गति की दिशा मुख्य गति की दिशा के साथ μᵦ कोण बनाती है। वर्किंग रेक और क्लीयरेंस कोण इस प्रकार बदलते हैं: γᵦₑ = γᵦ + μᵦ αᵦₑ = αᵦ − μᵦ (समीकरण 1-4) जहाँ tan μᵦ = f / (πdω), γᵦ और αᵦ F–F सेक्शन में मापे गए रेक और क्लीयरेंस कोण हैं, और dω चयनित बिंदु पर वर्कपीस का व्यास (मिमी में) है। अधिक फीड या कम व्यास वर्किंग रेक कोण को बढ़ाता है और वर्किंग क्लीयरेंस कोण को घटाता है। इसलिए, थ्रेड लीड और हेलिक्स दिशा के अनुसार थ्रेड टर्निंग टूल के दोनों ओर अलग-अलग क्लीयरेंस कोण चुने जाने चाहिए।

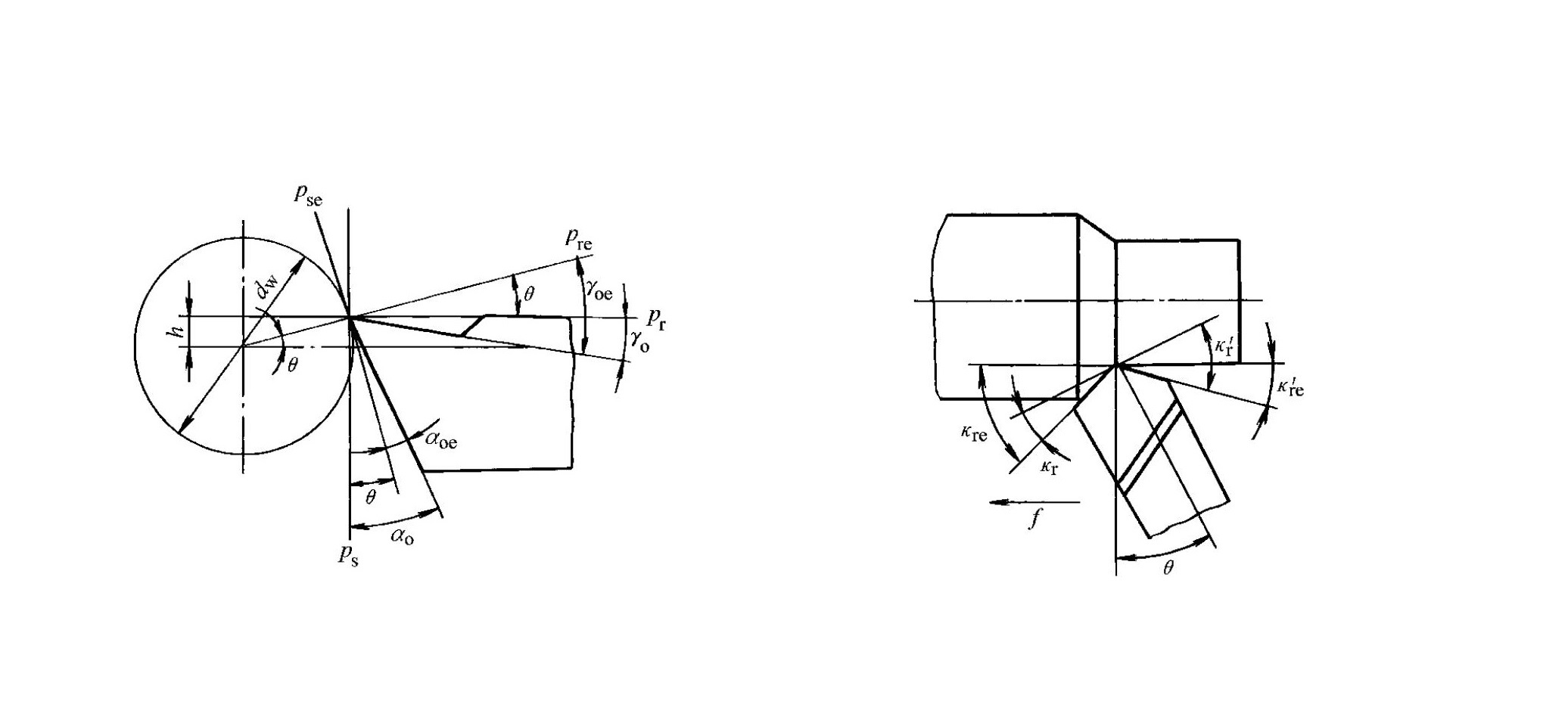

उपकरण स्थापना स्थिति का प्रभाव

- उपकरण की ऊंचाई का प्रभाव (चित्र 1-25 देखें)बाह्य टर्निंग का उदाहरण लेते हुए, फीड गति को अनदेखा करते हुए और λₛ = 0 मानते हुए, जब कटिंग एज वर्कपीस के केंद्र के ऊपर स्थित होती है, तो वर्किंग बेस और कटिंग प्लेन कोण θ से घूमते हैं। वर्किंग कोण इस प्रकार हो जाते हैं: γₒₑ = γₒ + θ αₒₑ = αₒ − θ (समीकरण 1-5) जहाँ h वर्कपीस के केंद्र से ऊपर कटिंग एज की ऊँचाई है। जब कटिंग एज केंद्र से नीचे होती है, तो कोणों में परिवर्तन विपरीत दिशा में होते हैं। बोरिंग प्रक्रियाओं में, वर्किंग कोणों के परिवर्तन की प्रवृत्ति बाह्य टर्निंग की तुलना में विपरीत होती है।

- टूल शैंक अक्ष के फीड दिशा के लंबवत न होने का प्रभाव (चित्र 1-26 देखें)जब टूल शैंक अक्ष फीड दिशा के सापेक्ष θ कोण से झुका हुआ होता है, तो कार्यशील कटिंग एज कोण इस प्रकार बदलते हैं: κᵣₑ = κᵣ + θ κᵣₑ′ = κᵣ′ − θ (समीकरण 1-6)

3.0धातु काटने के औजारों के लिए सामग्री का चयन कैसे किया जाना चाहिए?

कटिंग टूल सामग्री से तात्पर्य विशेष रूप से टूल के कटिंग भाग के लिए उपयोग की जाने वाली सामग्रियों से है। इनका प्रदर्शन कटिंग की प्रभावशीलता में निर्णायक कारक होता है और मशीनिंग आवश्यकताओं और वर्कपीस की विशेषताओं के आधार पर इनका वैज्ञानिक रूप से चयन किया जाना चाहिए।

3.1कटिंग टूल की सामग्रियों में कौन से मुख्य गुण होने चाहिए?

कटाई के दौरान, औजार की धार उच्च तापमान, उच्च दबाव, घर्षण, प्रभाव और कंपन के अधीन होती है। इसलिए, काटने वाले औजारों की सामग्री को निम्नलिखित प्रमुख प्रदर्शन आवश्यकताओं को पूरा करना चाहिए:

- उच्च कठोरता और घिसाव प्रतिरोधकमरे के तापमान पर कठोरता 60 एचआरसी से कम नहीं होनी चाहिए। सामान्य तौर पर, उच्च कठोरता, उच्च कार्बाइड सामग्री, महीन कार्बाइड कण और अधिक समान वितरण बेहतर घिसाव प्रतिरोध प्रदान करते हैं।

- पर्याप्त शक्ति और कठोरतामशीनिंग के दौरान उपकरण के टूटने या किनारे के छिलने से बचाने के लिए पर्याप्त झुकने की क्षमता और प्रभाव सहनशीलता आवश्यक है।

- अच्छी ऊष्मा प्रतिरोधकता और ऊष्मीय चालकताऊष्मा प्रतिरोध का तात्पर्य उच्च तापमान पर कठोरता, घिसाव प्रतिरोध, मजबूती और दृढ़ता बनाए रखने की क्षमता से है। बेहतर तापीय चालकता से कटिंग ज़ोन का तापमान कम करने और औजारों के घिसाव को धीमा करने में मदद मिलती है।

- बेहतर विनिर्माण क्षमता और आर्थिक दक्षतासामग्री में अच्छी मशीनेबिलिटी, फोर्जेबिलिटी, हीट-ट्रीटेबिलिटी, वेल्डेबिलिटी और ग्राइंडेबिलिटी होनी चाहिए, साथ ही साथ अनुकूल लागत-प्रदर्शन अनुपात भी प्रदान करना चाहिए।

3.2काटने के औजारों में उपयोग होने वाली सामग्रियों के सामान्य प्रकार और विशेषताएं क्या हैं?

सामान्य कटिंग टूल सामग्रियों में कार्बन टूल स्टील, मिश्र धातु टूल स्टील, हाई-स्पीड स्टील (एचएसएस), सीमेंटेड कार्बाइड और सुपरहार्ड सामग्री शामिल हैं। इनमें से हाई-स्पीड स्टील और सीमेंटेड कार्बाइड सबसे व्यापक रूप से उपयोग किए जाते हैं।

हाई-स्पीड स्टील (HSS)

हाई-स्पीड स्टील एक उच्च-मिश्र धातु वाला टूल स्टील है जिसमें टंगस्टन, क्रोमियम, मोलिब्डेनम, वैनेडियम और अन्य मिश्रधातु तत्वों की महत्वपूर्ण मात्रा होती है। इसमें उच्च शक्ति, अच्छी प्रभाव कठोरता और अपेक्षाकृत उच्च घिसाव प्रतिरोध और ताप प्रतिरोध होता है, जिससे यह 600-700 डिग्री सेल्सियस के तापमान पर भी काटने की क्षमता बनाए रखता है। एचएसएस में न्यूनतम ताप-उपचार विरूपण होता है और इसे गढ़ना और पीसना आसान होता है, जिससे यह उत्कृष्ट समग्र प्रदर्शन और व्यापक अनुप्रयोग वाला कटिंग टूल मटेरियल बन जाता है। यह विशेष रूप से मिलिंग कटर, ड्रिल, हॉब और ब्रोच जैसे जटिल कटिंग टूल्स के निर्माण के लिए उपयुक्त है। अनुप्रयोग आवश्यकताओं के अनुसार, हाई-स्पीड स्टील को दो मुख्य श्रेणियों में विभाजित किया जा सकता है:

- सामान्य प्रयोजन उच्च गति इस्पातइसकी कठोरता आमतौर पर 63 से 66 एचआरसी के बीच होती है। स्टील की मशीनिंग करते समय कटिंग की गति आमतौर पर 50-60 मीटर/मिनट तक सीमित होती है। यह उच्च गति कटिंग या बहुत कठोर पदार्थों की मशीनिंग के लिए उपयुक्त नहीं है। इसके सामान्य ग्रेड में W18Cr4V (अच्छा समग्र प्रदर्शन), W6Mo5Cr4V2 (W18Cr4V की तुलना में उच्च शक्ति, कठोरता और गर्म सतह पर काम करने की क्षमता, लेकिन थोड़ी कम तापीय स्थिरता) और W14Cr4VMn-RE (प्रदर्शन W18Cr4V के लगभग समान) शामिल हैं।

- उच्च प्रदर्शन उच्च गति इस्पातसामान्य प्रयोजन वाले एचएसएस (हाई-परफॉर्मेंस स्टेनलेस स्टील) के आधार पर कार्बन और वैनेडियम की मात्रा बढ़ाकर या कोबाल्ट और एल्युमीनियम जैसे तत्वों को मिलाकर विकसित किए गए ये स्टील 630-650 डिग्री सेल्सियस पर लगभग 60 एचआरसी की कठोरता बनाए रख सकते हैं, और इनकी टूल लाइफ सामान्य प्रयोजन वाले एचएसएस की तुलना में 1.5-3 गुना अधिक होती है। ये ऑस्टेनिटिक स्टेनलेस स्टील, उच्च-तापमान मिश्र धातु और टाइटेनियम मिश्र धातु जैसी कठिन कटाई वाली सामग्रियों की मशीनिंग के लिए उपयुक्त हैं। सामान्य ग्रेड में उच्च-कार्बन प्रकार (9W18Cr4V), उच्च-वैनेडियम प्रकार (W12Cr4V4Mo) और अति-कठोर प्रकार (जैसे W6Mo5Cr4V2Al और W2Mo9Cr4VCo8) शामिल हैं। हालांकि, इनका समग्र प्रदर्शन आमतौर पर सामान्य प्रयोजन वाले एचएसएस से कमतर होता है, और कटाई की स्थितियों के कारण इनका अनुप्रयोग क्षेत्र अधिक सीमित होता है।

उच्च गति वाले इस्पात के सामान्य ग्रेड और गुणों को तालिका 1-3 में संक्षेप में प्रस्तुत किया गया है।

| वर्ग | श्रेणी | कठोरता (एचआरसी) | झुकने की क्षमता (जीपीए) | प्रभाव कठोरता (MJ·m⁻²) | 600 डिग्री सेल्सियस पर गर्म कठोरता (एचआरसी) | पीसने की क्षमता |

| सामान्य प्रयोजन HSS | डब्ल्यू18सीआर4वी | 62–66 | ≈3.34 | 0.294 | 48.5 | अच्छा; इसे पारंपरिक एल्यूमिना पहियों से पीसा जा सकता है। |

| W6Mo5Cr4V2 | 62–66 | ≈4.6 | ≈0.5 | 47–48 | W18Cr4V से थोड़ा कमतर; पारंपरिक एल्यूमिना व्हील से पीसा जा सकता है | |

| W14Cr4VMn-RE | 64–66 | ≈4.0 | ≈0.25 | 48.5 | अच्छा; W18Cr4V के तुलनीय | |

| उच्च-प्रदर्शन एचएसएस | 9W18Cr4V (उच्च कार्बन) | 67–68 | ≈3.0 | ≈0.2 | 51 | अच्छा; पारंपरिक एल्यूमिना पहियों से पीसा जा सकता है |

| W12Cr4V4Mo (उच्च-वैनेडियम) | 63–66 | ≈3.2 | 0.25 | 51 | गरीब | |

| W6Mo5Cr4V2Al (अत्यंत कठोर) | 68–69 | ≈3.43 | ≈0.3 | 55 | W18Cr4V से थोड़ा कमतर | |

| W10Mo4Cr4V3Al | 68–69 | ≈3.0 | ≈0.25 | 54 | अपेक्षाकृत गरीब | |

| W6Mo5Cr4V5SiNbAl | 66–68 | ≈3.6 | ≈0.27 | 51 | गरीब | |

| W12Cr4V3Mo3Co5Si | 69–70 | ≈2.5 | ≈0.11 | 54 | गरीब | |

| W2Mo9Cr4VCo8 (M42) | 66–70 | ≈2.75 | ≈0.25 | 55 | अच्छा; पारंपरिक एल्यूमिना पहियों से पीसा जा सकता है |

सीमेंटेड कार्बाइड

सीमेंटेड कार्बाइड पाउडर धातुकर्म से बने पदार्थ होते हैं जो उच्च कठोरता और उच्च गलनांक वाले कार्बाइड (जैसे WC, TiC, TaC और NbC) को Co, Mo या Ni जैसे धात्विक बाइंडर से जोड़कर बनाए जाते हैं। कमरे के तापमान पर इनकी कठोरता 78–82 HRC और ताप प्रतिरोध 800–1000 °C होता है। इनकी अनुमेय कटाई गति आमतौर पर हाई-स्पीड स्टील की तुलना में 4–10 गुना अधिक होती है। अपेक्षाकृत कम प्रभाव कठोरता और बेंडिंग सामर्थ्य के कारण, सीमेंटेड कार्बाइड को आमतौर पर टूल बॉडी पर ब्रेज़िंग या यांत्रिक रूप से क्लैंपिंग द्वारा जोड़ा जाता है। सामान्य सीमेंटेड कार्बाइड को तीन मुख्य श्रेणियों में वर्गीकृत किया गया है:

- टंगस्टन-कोबाल्ट कार्बाइड (YG): यह WC और Co से बना है, जो अच्छी मजबूती प्रदान करता है लेकिन कठोरता और घिसाव प्रतिरोध थोड़ा कम होता है। यह कच्चा लोहा जैसी भंगुर सामग्रियों की मशीनिंग के लिए उपयुक्त है। Co की उच्च मात्रा मजबूती बढ़ाती है। विशिष्ट ग्रेड में YG8 (रफिंग), YG6 (सेमी-फिनिशिंग) और YG3 (फिनिशिंग) शामिल हैं, जहां संख्यात्मक मान कोबाल्ट की मात्रा को दर्शाता है।

- टंगस्टन-टाइटेनियम-कोबाल्ट कार्बाइड (वाईटी)WC, TiC और Co से निर्मित, इसमें अच्छी ताप प्रतिरोधकता और घिसाव प्रतिरोधकता होती है, लेकिन प्रभाव कठोरता अपेक्षाकृत कम होती है। यह स्टील जैसे नमनीय पदार्थों की मशीनिंग के लिए उपयुक्त है। TiC की उच्च मात्रा घिसाव प्रतिरोधकता बढ़ाती है, लेकिन कठोरता कम करती है। सामान्य ग्रेड में YT5 (रफिंग), YT15 (सेमी-फिनिशिंग) और YT30 (फिनिशिंग) शामिल हैं।

- टंगस्टन-टाइटेनियम-टैंटलम (नायोबियम) कार्बाइड (वाईडब्ल्यू)YT प्रकार के कार्बाइड में TaC या NbC मिलाकर निर्मित, यह YG और YT दोनों प्रकारों के लाभों को समाहित करता है। यह स्टील, कच्चा लोहा, अलौह धातु, उच्च तापमान मिश्र धातु और अन्य कठिन मशीनिंग योग्य सामग्रियों की मशीनिंग के लिए उपयुक्त है। सामान्य ग्रेड में YW1 और YW2 शामिल हैं।

YG, YT और YW कार्बाइड क्रमशः ISO वर्ग K, P और M के अनुरूप हैं। इनके ग्रेड, गुण और अनुप्रयोगों का सारांश तालिका 1-4 में दिया गया है।

| प्रकार | श्रेणी | कठोरता (एचआरए) | कठोरता (एचआरसी) | झुकने की क्षमता (जीपीए) | प्रतिरोध पहन | संघात प्रतिरोध | गर्मी प्रतिरोध | लागू सामग्री | मशीनिंग विशेषताएँ |

| टंगस्टन-कोबाल्ट | वाईजी3 | 91 | 78 | 1.08 | – | – | – | ढलवां लोहा, अलौह धातुएँ | निरंतर कटाई, परिष्करण और अर्ध-परिष्करण |

| वाईजी6एक्स | 91 | 78 | 1.37 | – | – | – | ढलवां लोहा, ऊष्मा प्रतिरोधी मिश्र धातु | अंतिम और अर्ध-अंतिम कार्य | |

| वाईजी6 | 89.5 | 75 | 1.42 | – | – | – | ढलवां लोहा, अलौह धातुएँ | निरंतर रफिंग; रुक-रुक कर सेमी-फिनिशिंग | |

| वाईजी8 | 89 | 74 | 1.47 | – | – | – | ढलवां लोहा, अलौह धातुएँ | आंतरायिक खुरदरापन | |

| टंगस्टन-टाइटेनियम-कोबाल्ट | वाईटी5 | 89.5 | 75 | 1.37 | – | – | – | इस्पात | रफ मशीनिंग |

| वाईटी14 | 90.5 | 77 | 1.25 | – | – | – | इस्पात | आंतरायिक अर्ध-समापन | |

| वाईटी15 | 91 | 78 | 1.13 | – | – | – | इस्पात | निरंतर रफिंग; रुक-रुक कर सेमी-फिनिशिंग | |

| वाईटी30 | 92.5 | 81 | 0.88 | – | – | – | इस्पात | निरंतर परिष्करण | |

| दुर्लभ धातु मिश्रण वाले कार्बाइड | वाईए6 | 92 | 80 | 1.37 | अच्छा | – | – | ठंडा किया हुआ कच्चा लोहा, अलौह धातुएँ, मिश्र धातु इस्पात | अर्द्ध परिष्करण |

| वाईडब्ल्यू1 | 92 | 80 | 1.28 | – | अच्छा | अच्छा | मशीनिंग में कठिन इस्पात | अंतिम और अर्ध-अंतिम कार्य | |

| वाईडब्ल्यू2 | 91 | 78 | 1.47 | – | अच्छा | – | मशीनिंग में कठिन इस्पात | अर्ध-परिष्करण और खुरदरापन | |

| निकेल-मोलिब्डेनम-टाइटेनियम | वाईएन10 | 92.5 | 81 | 1.08 | अच्छा | – | अच्छा | इस्पात | निरंतर परिष्करण |

3.3अन्य विशेष कटिंग टूल सामग्रियों के लिए अनुप्रयोग परिदृश्य क्या हैं?

सामान्य रूप से उपयोग किए जाने वाले उपकरण सामग्रियों के अलावा, निम्नलिखित विशेष कटिंग टूल सामग्रियां विशिष्ट उच्च-स्तरीय मशीनिंग आवश्यकताओं के लिए डिज़ाइन की गई हैं:

- लेपित उपकरण सामग्रीTiC, TiN और Al₂O₃ जैसे दुर्दम्य धातु यौगिकों की पतली परतें CVD (रासायनिक वाष्प जमाव) या PVD (भौतिक वाष्प जमाव) प्रक्रियाओं का उपयोग करके उच्च गति वाले स्टील या सीमेंटेड कार्बाइड सब्सट्रेट पर जमा की जाती हैं। ये तकनीकें सब्सट्रेट की मजबूती और कठोरता को कोटिंग के बेहतर घिसाव प्रतिरोध के साथ जोड़ती हैं। TiC कोटिंग कठोरता और घिसाव प्रतिरोध पर जोर देती है, TiN कोटिंग बेहतर ऑक्सीकरण प्रतिरोध और आसंजन-रोधी गुण प्रदान करती है, जबकि Al₂O₃ कोटिंग उत्कृष्ट तापीय स्थिरता प्रदान करती है। कोटिंग का प्रकार विशिष्ट मशीनिंग आवश्यकताओं के अनुसार चुना जा सकता है।

- मिट्टी के पात्रमुख्यतः एल्युमिनियम ऑक्साइड (Al₂O₃) से निर्मित, सिरेमिक कटिंग टूल्स की कठोरता आमतौर पर ≥78 HRC होती है और ये 1200–1450 °C तक के तापमान को सहन कर सकते हैं। ये बहुत तेज़ कटिंग गति को सहन कर सकते हैं, लेकिन इनकी बेंडिंग स्ट्रेंथ अपेक्षाकृत कम होती है और इम्पैक्ट रेज़िस्टेंस भी कमज़ोर होता है। सिरेमिक टूल्स स्टील, कास्ट आयरन, उच्च कठोरता वाली सामग्रियों और उच्च परिशुद्धता वाले घटकों पर फिनिशिंग कार्यों के लिए उपयुक्त हैं।

- डायमंडमुख्यतः कृत्रिम हीरे से बने ये औजार अत्यंत उच्च कठोरता प्रदर्शित करते हैं (लगभग 10,000 एचवी, जबकि सीमेंटेड कार्बाइड की कठोरता 1300-1800 एचवी होती है)। इनका घिसाव प्रतिरोध सीमेंटेड कार्बाइड की तुलना में 80-120 गुना अधिक होता है। हालांकि, हीरे के औजारों की मजबूती कम होती है और लौह धातुओं के साथ इनकी रासायनिक अभिरुचि प्रबल होती है, जिसके कारण ये लौह धातुओं की मशीनिंग के लिए अनुपयुक्त होते हैं। इनका उपयोग मुख्यतः अलौह धातुओं और अधात्विक पदार्थों की उच्च गति से सटीक फिनिशिंग के लिए किया जाता है।

- क्यूबिक बोरोन नाइट्राइड (सीबीएन)सीबीएन एक कृत्रिम अति कठोर पदार्थ है जिसकी कठोरता लगभग 7,300–9,000 एचवी (HV) और ताप प्रतिरोधकता 1,300–1,500 डिग्री सेल्सियस (C) होती है। लौह तत्वों के साथ इसकी रासायनिक संवरता कम होती है, लेकिन इसकी मजबूती अपेक्षाकृत कम होती है और ब्रेज़ेबिलिटी भी कमजोर होती है। सीबीएन औजारों का उपयोग मुख्य रूप से कठोर इस्पात, चिल्ड कास्ट आयरन, उच्च तापमान मिश्र धातुओं और अन्य कठिन मशीनिंग योग्य पदार्थों की मशीनिंग के लिए किया जाता है।

4.0अक्सर पूछे जाने वाले प्रश्न: धातु काटने के औजारों के बारे में अक्सर पूछे जाने वाले प्रश्न

प्रश्न 1: मैं अपनी मशीनिंग प्रक्रिया के लिए सही कटिंग टूल का चुनाव कैसे करूं?

ए: चयन वर्कपीस की सामग्री, मशीनिंग प्रक्रिया और मशीन टूल के प्रकार पर निर्भर करता है। लेथ मशीनों के लिए टर्निंग टूल्स, मिलिंग मशीनों के लिए मिलिंग कटर, ड्रिलिंग मशीनों के लिए ड्रिल और हॉरिजॉन्टल ब्रोचिंग मशीनों के लिए ब्रोच का उपयोग किया जाता है। इष्टतम प्रदर्शन के लिए टूल की ज्यामिति और सामग्री कटिंग की स्थितियों के अनुरूप होनी चाहिए।

प्रश्न 2: निर्धारित कोणों और कार्यशील कोणों में क्या अंतर है?

ए: निर्धारित कोण, स्थिर परिस्थितियों में उपकरण डिजाइन और माप के लिए परिभाषित आदर्श कोण होते हैं। कार्यशील कोण, मशीनिंग के दौरान वास्तविक कोण होते हैं, जो फीड गति, उपकरण की स्थापना ऊंचाई और उपकरण के झुकाव से प्रभावित होते हैं। उचित समायोजन से स्थिर कटाई और सतह की गुणवत्ता सुनिश्चित होती है।

प्रश्न 3: रेक कोण और क्लीयरेंस कोण कटिंग प्रदर्शन को कैसे प्रभावित करते हैं?

ए: रेक कोण (γₒ) चिप प्रवाह और कटिंग प्रतिरोध को नियंत्रित करता है, जबकि क्लीयरेंस कोण (αₒ) फ्लैंक फेस और वर्कपीस सतह के बीच घर्षण को कम करता है। उपयुक्त कोणों का चयन करने से टूल का जीवनकाल बढ़ता है, ऊष्मा कम होती है और आयामी सटीकता सुनिश्चित होती है।

प्रश्न 4: विभिन्न सामग्रियों के लिए कौन से सीमेंटेड कार्बाइड वर्ग उपयुक्त हैं?

ए: के-श्रेणी (वाईजी): भंगुर पदार्थ जैसे कच्चा लोहा। पी-श्रेणी (वाईटी): तन्य पदार्थ जैसे इस्पात। एम-श्रेणी (वाईडब्ल्यू): इस्पात, कच्चा लोहा और उच्च तापमान मिश्रधातु जैसे कठिन मशीनिंग वाले पदार्थ।

प्रश्न 5: लौह धातुओं के लिए हीरे के काटने के उपकरण अनुपयुक्त क्यों होते हैं?

ए: हीरा लोहे के साथ रासायनिक रूप से प्रतिक्रिया करता है, जिससे औजारों का घिसाव तेजी से होता है। हीरे के औजार अलौह धातुओं, प्लास्टिक और कंपोजिट के लिए आदर्श हैं, जिनमें उच्च गति वाली सटीक फिनिशिंग की आवश्यकता होती है।

Q6: कोटेड, सिरेमिक या सीबीएन टूल्स का उपयोग कब किया जाना चाहिए?

ए: बेहतर घिसाव प्रतिरोध और ऊष्मीय स्थिरता के लिए लेपित औजार (TiN, TiC, Al₂O₃)। इस्पात, कच्चा लोहा और कठोर पदार्थों की उच्च गति से परिष्करण के लिए सिरेमिक औजार। कठोर इस्पात और उच्च तापमान मिश्र धातुओं के लिए सीबीएन औजार।

प्रश्न 7: फीड मोशन और टूल की ऊंचाई वर्किंग एंगल को कैसे प्रभावित करती है?

उत्तर: अनुप्रस्थ या अनुदैर्ध्य फ़ीड प्रभावी रेक और क्लीयरेंस कोणों को बदल देती है। वर्कपीस के केंद्र से ऊपर या नीचे टूल की ऊंचाई भी कार्य कोणों को संशोधित करती है। सही क्षतिपूर्ति से सतह की एकसमान फिनिश और कटिंग दक्षता सुनिश्चित होती है।

संदर्भ

https://en.wikipedia.org/wiki/Rake_angle

https://www.researchgate.net/figure/Schematic-of-the-cutting-part-of-the-tool-with-the-auxiliary-cutting-edge-on-the-flank_fig2_312420371