शीट मेटल फैब्रिकेशन और प्रोफाइल निर्माण में रोल फॉर्मिंग एक महत्वपूर्ण प्रक्रिया बन गई है, जो अपनी उच्च दक्षता, सटीकता और उन्नत स्वचालन क्षमताओं के लिए उद्योग का ध्यान आकर्षित कर रही है। उत्पादकता बढ़ाने, लागत कम करने या उत्पाद विविधता का विस्तार करने का लक्ष्य रखने वाले निर्माताओं के लिए, रोल फॉर्मिंग लाइन में निवेश करना दीर्घकालिक विकास की दिशा में एक महत्वपूर्ण कदम हो सकता है।

हालांकि, यह निर्धारित करने के लिए कि क्या यह तकनीक सही है, उत्पादन लक्ष्यों, बजट बाधाओं और उपकरण प्रदर्शन के आधार पर एक व्यापक मूल्यांकन की आवश्यकता है। यह लेख चार बुनियादी प्रकार की रोल बनाने वाली मशीनों पर गहराई से नज़र डालता है, मानक और स्वचालित दोनों लाइनों की तकनीकी विशेषताओं को रेखांकित करता है, और उपकरण लागत, उत्पादन दक्षता, सिस्टम एकीकरण और परिचालन रखरखाव जैसे मुख्य निवेश कारकों पर प्रकाश डालता है, जिससे आपको सूचित निर्णय लेने और निवेश पर अपने रिटर्न को अधिकतम करने में मदद मिलती है।

1.0रोल फॉर्मिंग लाइन्स के चार मूल प्रकार

1.1रोल फॉर्मिंग शब्दावली तालिका

| अवधि | परिभाषा |

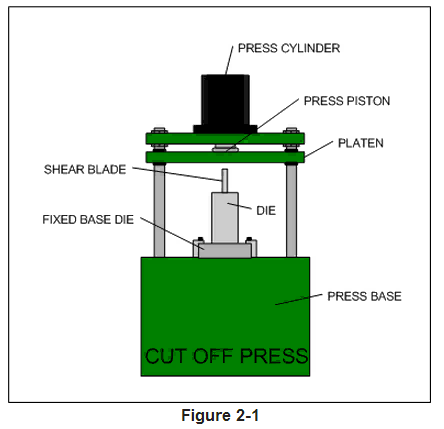

| मरना | प्रेस के अंदर का उपकरण जो पंचिंग या कटिंग करता है। इसमें पंच, ब्लेड, शियर, आरी या गैग्ड डाई सेट शामिल हो सकते हैं। |

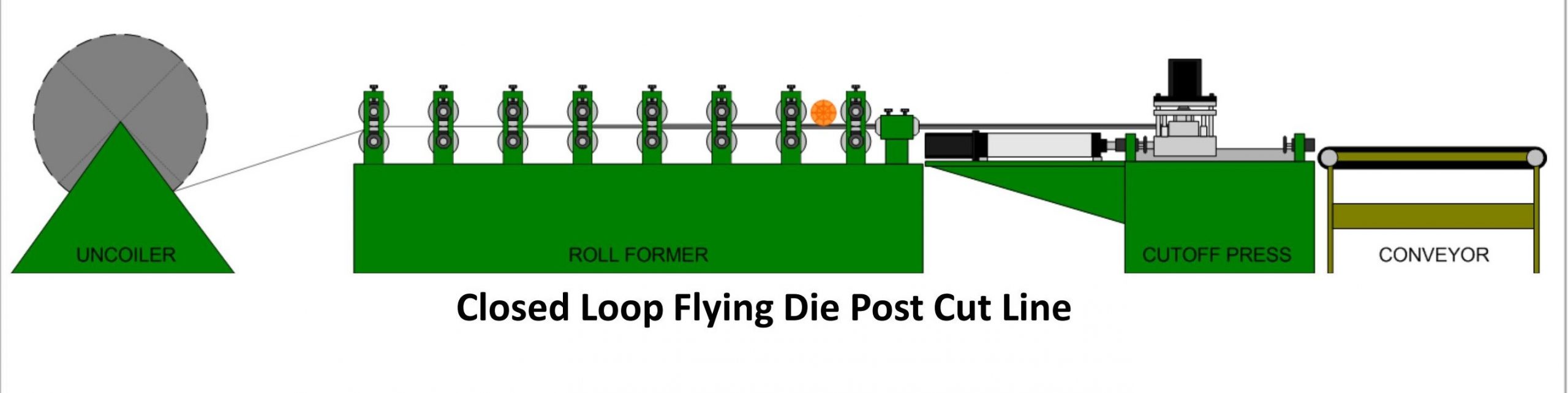

| उड़ता हुआ पासा | एक डाई जो सामग्री के चलते समय प्रेस संचालन करती है। डाई सामग्री के साथ चलती है - जिसे "नॉन-स्टॉप" भी कहा जाता है। |

| रोक | प्रेस संचालन के लिए सामग्री रुक जाती है। इसे "स्टॉप-टू-कट" या "स्टॉप/स्टार्ट" भी कहा जाता है। |

| बंद लूप | स्थिति या गति को नियंत्रित करने के लिए एक सर्वो प्रणाली का उपयोग किया जाता है। डाई या सामग्री की गति को सटीक रूप से सिंक्रनाइज़ किया जाता है। |

| खुला लूप | कोई सर्वो फीडबैक नहीं। नियंत्रण एक मटेरियल-माउंटेड एनकोडर पर आधारित है। |

| बढ़ाना | ओपन-लूप फ्लाइंग डाई सेटअप में, एक वायवीय या हाइड्रोलिक सिलेंडर डाई की गति को सामग्री प्रवाह से मेल कराने में मदद करता है। |

| दंगेबाज | एक यांत्रिक बूस्ट जो प्रेस गति का उपयोग करके डाई को आगे बढ़ाता है - सीधे प्रेस स्ट्रोक से जुड़ा हुआ। |

| डाई एक्सिलरेटर | बंद लूप फ्लाइंग डाई प्रणालियों में प्रयुक्त; सर्वो-संचालित प्रणाली को संदर्भित करता है जो डाई को सामग्री की गति के साथ समन्वयित करता है। |

| गति देनेवाला | यांत्रिक घटक (बॉलस्क्रू, बेल्ट और पुली, रैक और पिनियन) सर्वो प्रणाली को डाई से जोड़ते हैं। |

रोल बनाने वाली मशीनें आम तौर पर गिर जाते हैं चार बुनियादी श्रेणियाँ, दो प्रमुख मापदंडों द्वारा परिभाषित: क्या सामग्री काटने के दौरान रुकती है, और क्या सिस्टम बंद-लूप सर्वो नियंत्रण का उपयोग करता है। ये प्रकार हैं:

- ओपन-लूप स्टॉप

- ओपन-लूप फ्लाइंग डाई

- बंद-लूप स्टॉप

- बंद लूप उड़ान डाई

अन्य कस्टम या हाइब्रिड कॉन्फ़िगरेशन अक्सर इन चारों के विभिन्न रूपों या संयोजनों पर आधारित होते हैं। अधिक जटिल सिस्टम आर्किटेक्चर को नेविगेट करने के लिए इन प्रकारों को समझना आवश्यक है।

वर्गीकरण आधार:

रोल बनाने वाली लाइनों को निम्नलिखित के अनुसार वर्गीकृत किया गया है:

- नियंत्रण प्रणाली: क्या सटीक स्थिति निर्धारण और फीडबैक के लिए बंद लूप सर्वो प्रणाली का उपयोग किया जाता है।

- संचालन विधा: क्या प्रेस प्रचालन के दौरान सामग्री रुक जाती है या चलती रहती है (फ्लाइंग डाई प्रचालन)।

1.2ओपन-लूप स्टॉप

- नियंत्रण: खुला लूप

- संचालन: काटने या छिद्रण के लिए सामग्री बंद हो जाती है

- लागत: कम

- शुद्धता: मध्यम

- उत्पादन: कम

यह विन्यास सामग्री को स्थिति में लाने के लिए ओपन-लूप नियंत्रण का उपयोग करता है, जिसे प्रत्येक प्रेस चक्र से पहले रोक दिया जाता है।

प्रक्रिया वेरिएंट:

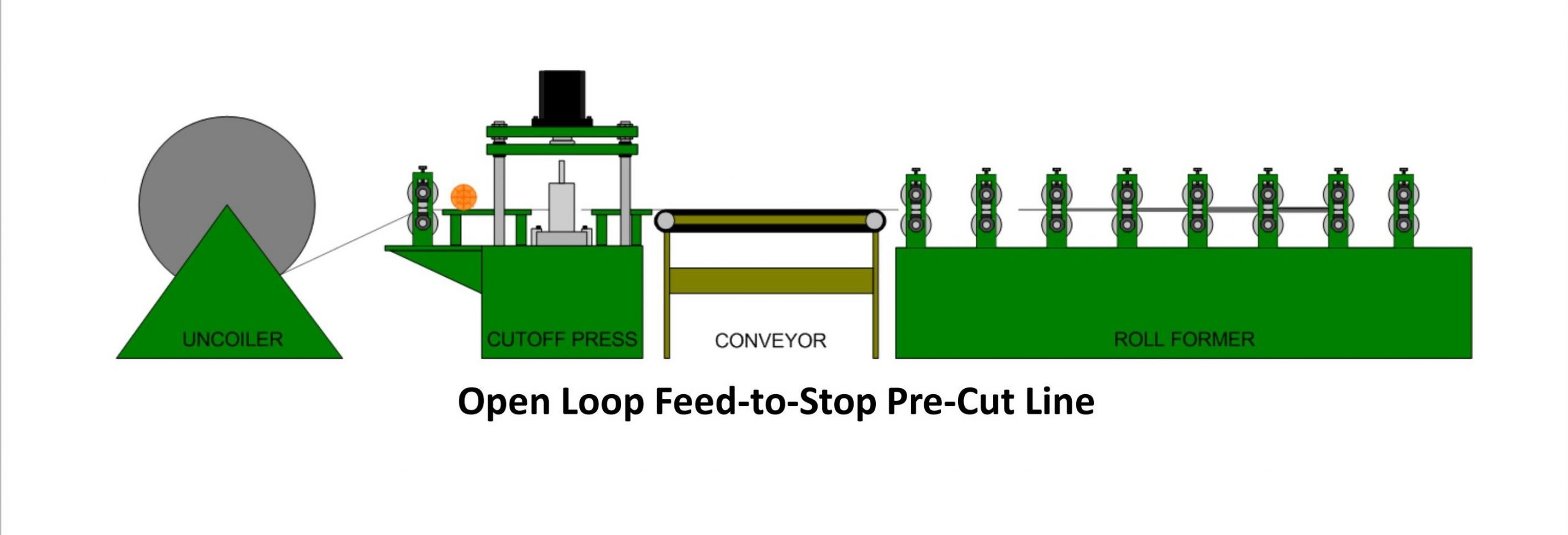

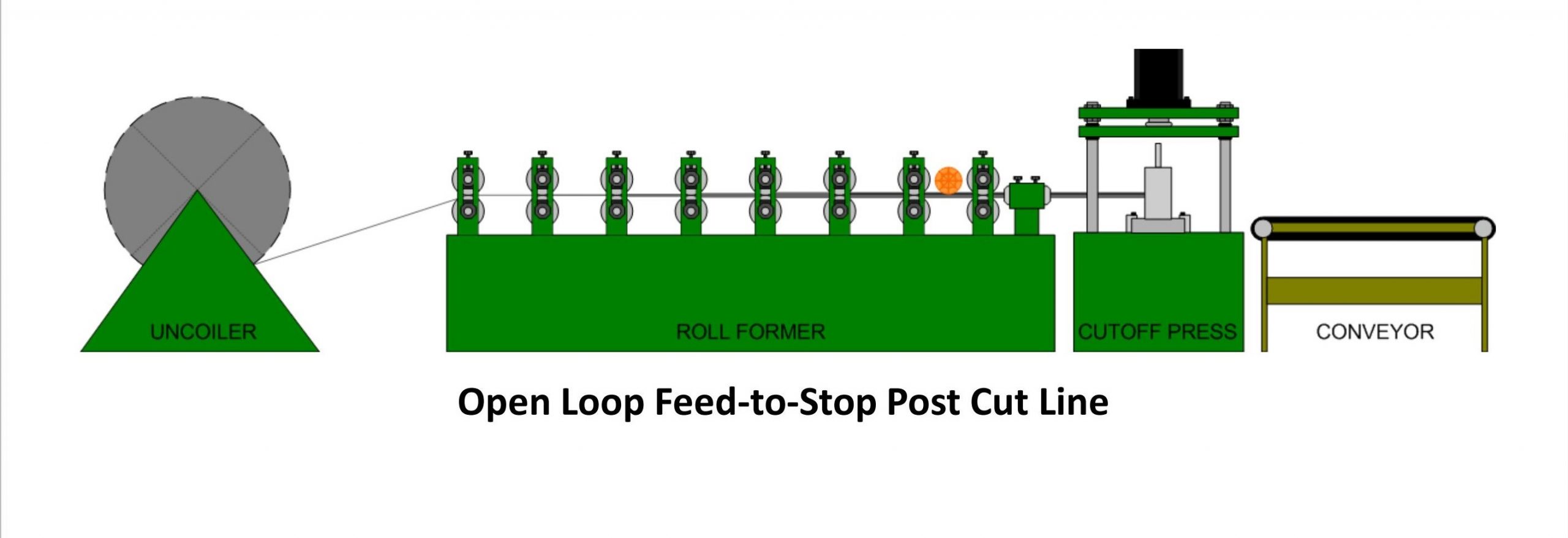

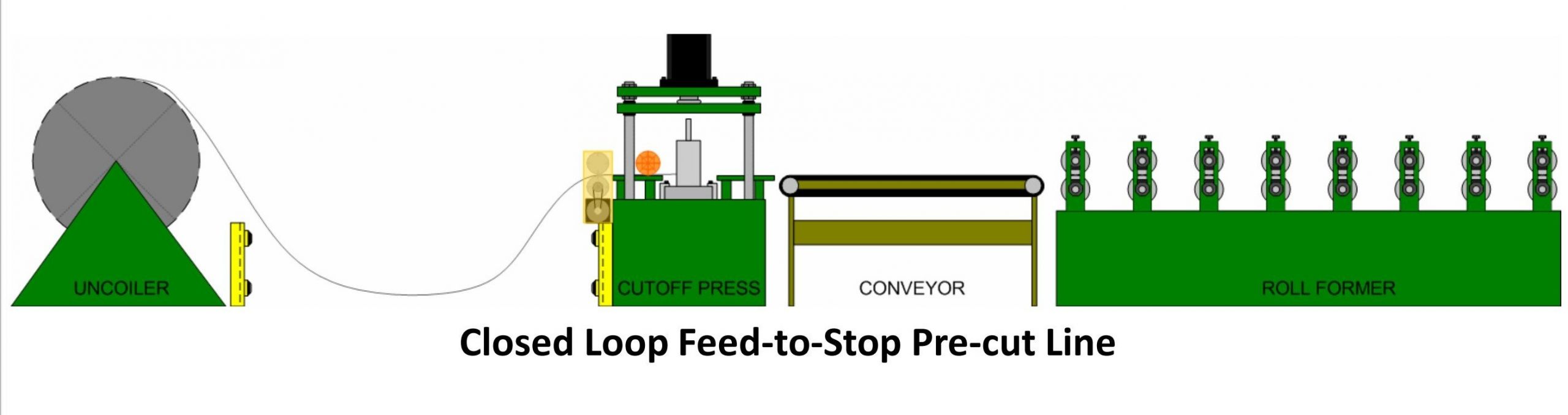

- बाद कटौती: सामग्री को पहले रोल-फॉर्म किया जाता है, फिर स्थिर डाई का उपयोग करके काटा जाता है। अधिकांश मानक अनुप्रयोगों के लिए उपयुक्त।

- पूर्व कट: सामग्री को बनाने वाले भाग में प्रवेश करने से पहले लंबाई में काटा जाता है। इस सेटअप में धीमी गति से काम होता है लेकिन टूलिंग लागत कम होती है, जो बजट-संवेदनशील संचालन के लिए आदर्श है।

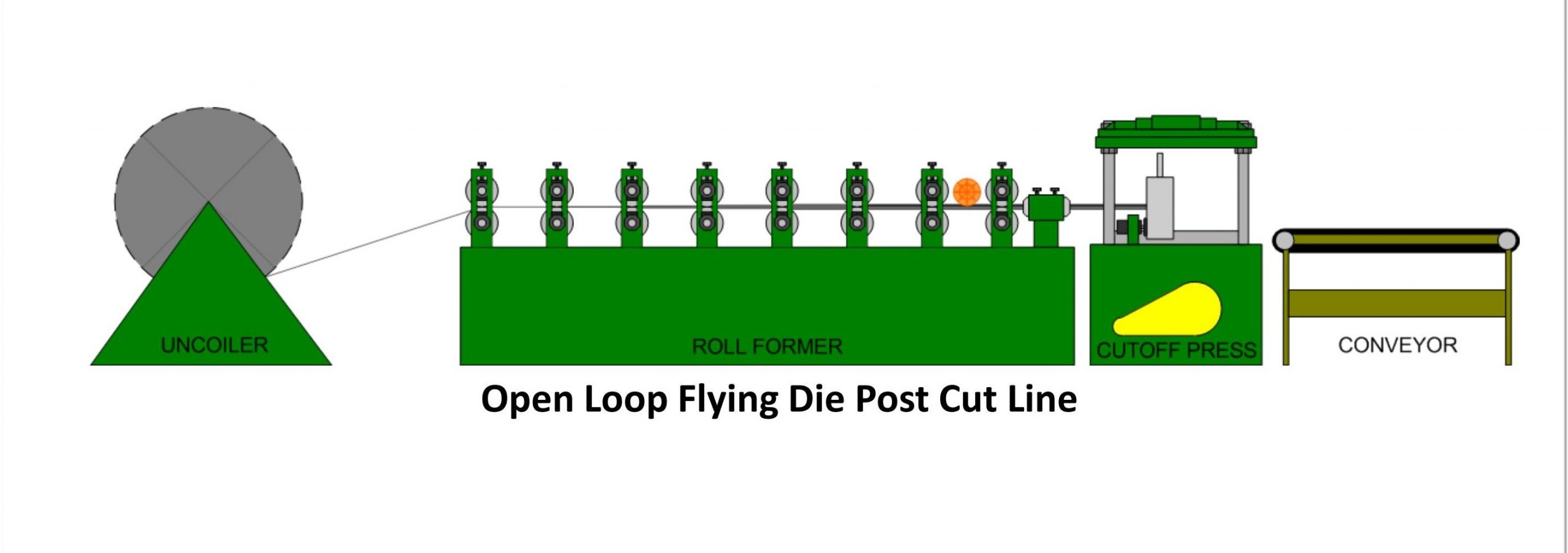

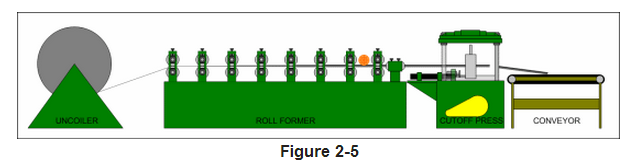

1.3ओपन-लूप फ्लाइंग डाई

- नियंत्रण: खुला लूप

- संचालन: सामग्री गति में होने पर काटना

- लागत: कम

- शुद्धता: मध्यम (±0.032″ / 0.81 मिमी)

- उत्पादन: उच्च

उड़ने वाली डाई प्रणाली सामग्री के गति के अनुसार कटाई करती है, तथा डाई सामग्री की गति के साथ यात्रा करती है।

अतिरिक्त टिप्पणी:

डाई आमतौर पर स्प्रिंग या वायवीय सिलेंडर के माध्यम से वापस आती है।

ऐसे मामलों में जहां सामग्री की ताकत डाई द्रव्यमान को सहारा देने के लिए अपर्याप्त है, बूस्ट सिलेंडर त्वरण में सहायता करने और ड्रैग लोड को कम करने के लिए इसे जोड़ा जा सकता है।

1.4बंद-लूप स्टॉप

- नियंत्रण: बंद लूप सर्वो

- संचालन: काटने के लिए सामग्री बंद हो जाती है

- लागत: मध्यम से उच्च

- शुद्धता: उच्च (±0.003″ / 0.076 मिमी)

- उत्पादन: मध्यम

यह प्रणाली सामग्री की स्थिति को नियंत्रित करने और काटने या छिद्रण कार्यों की पुनरावृत्ति में सुधार करने के लिए सर्वो फीडबैक का उपयोग करती है।

तकनीकी नोट्स:

आमतौर पर सर्वो-चालित फीड रोलर्स का उपयोग किया जाता है।

यदि फ़ीड स्लिप एक समस्या है, तो सामग्री एनकोडर फीडबैक सटीकता में सुधार और परिशुद्धता सुनिश्चित करने के लिए जोड़ा जा सकता है।

1.5बंद लूप उड़ान डाई

- नियंत्रण: बंद लूप सर्वो

- संचालन: सामग्री गति में होने पर काटना

- लागत: उच्चतम

- शुद्धता: अत्यंत उच्च (±0.015″ / 0.38 मिमी, ±0.0002″ / 0.005 मिमी तक)

- उत्पादन: उच्चतम (600 एफपीएम / 183 एमपीएम तक)

यह सबसे उन्नत विन्यास है, जो सर्वो-सिंक्रोनाइज़्ड फ्लाइंग डाई प्रणाली का उपयोग करके उच्च गति, उच्च परिशुद्धता निर्माण और कटाई करने में सक्षम है।

सिस्टम डिजाइन:

डाई एक द्वारा संचालित होती है बॉलस्क्रू एक्ट्यूएटर.

एक परिशुद्धता सर्वो मोटर सटीक समन्वयन सुनिश्चित करने के लिए स्प्लिंड कपलिंग के माध्यम से डाई के साथ यांत्रिक रूप से युग्मन किया जाता है।

नियंत्रण प्रणाली वास्तविक समय में सामग्री की गति और स्थिति के अनुरूप डाई की गति को लगातार समायोजित करती है।

1.6सारांश तुलना तालिका

| प्रकार | नियंत्रण प्रणाली | काटने की स्थिति | सटीकता (इंच में) | लागत | सर्वश्रेष्ठ के लिए |

| ओपन-लूप स्टॉप | खुला लूप | रोका गया | मध्यम (~±0.03) | कम | मानक, लागत-संवेदनशील उत्पादन |

| ओपन-लूप उड़ान | खुला लूप | निरंतर | मध्यम (±0.03) | कम | मध्यम गति निरंतर संचालन |

| बंद-लूप स्टॉप | बंद लूप सर्वो | रोका गया | उच्च (±0.003) | मध्यम ऊँचाई | परिशुद्ध छिद्रण या कटाई |

| बंद लूप उड़ान | बंद लूप सर्वो | निरंतर | बहुत उच्च (±0.0002) | उच्चतम | उच्च गति, उच्च परिशुद्धता आउटपुट |

2.0मानक रोल बनाने वाली लाइनें

रोल फॉर्मिंग तकनीक अपनी दक्षता, सटीकता और स्वचालन के उच्च स्तर के कारण आधुनिक शीट मेटल फैब्रिकेशन और प्रोफाइल निर्माण में आधारशिला बन गई है। लचीले डिजाइन और उन्नत नियंत्रण प्रणालियों से सुसज्जित एक मानक रोल फॉर्मिंग लाइन, विविध उद्योग आवश्यकताओं को पूरा करने में सक्षम है।

2.1प्रमुख विशेषताऐं:

आधुनिक रोल बनाने वाली मशीनें आमतौर पर निम्नलिखित मुख्य लाभ प्रदान करती हैं:

- तकनीकी विश्वसनीयतान्यूनतम डाउनटाइम के साथ दीर्घकालिक सतत संचालन के लिए निर्मित, स्थिर उत्पादन सुनिश्चित करता है।

- उच्च लचीलापनत्वरित और आसान उपकरण परिवर्तन विभिन्न आकृतियों और प्रोफ़ाइल आकारों के लिए तेजी से अनुकूलन की अनुमति देता है।

- लचीले विनिर्माण के लिए समर्थनकुशल, अपशिष्ट मुक्त संचालन के लिए उन्नत सॉफ्टवेयर और प्रोग्रामिंग के साथ एकीकृत।

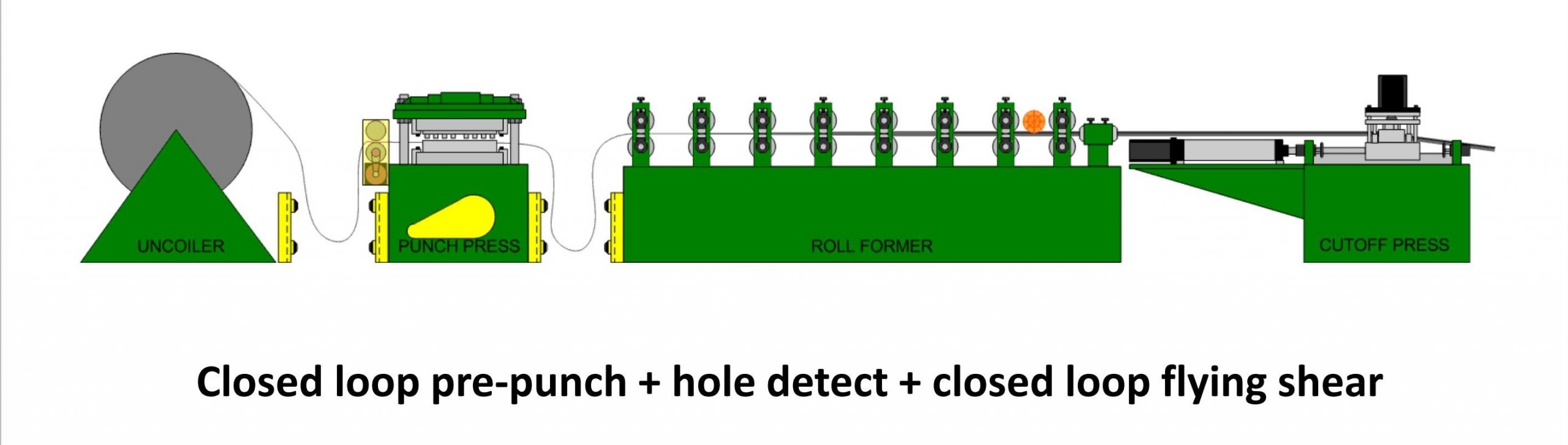

- बहु-कार्य प्रसंस्करण: एक ही लाइन में प्री-पंचिंग, स्लॉटिंग, पोस्ट-पंचिंग, बेंडिंग, रोल फॉर्मिंग और फ्लाइंग कट-ऑफ को संभालने में सक्षम।

अलेक्सांद्र उच्च प्रदर्शन रोल बनाने वाली लाइनों के डिजाइन और निर्माण में विशेषज्ञता, व्यापक उद्योग अनुभव को उपकरण विश्वसनीयता, सुरक्षा और लचीलेपन पर मजबूत ध्यान के साथ जोड़ती है। सभी प्रणालियाँ तेजी से डाई परिवर्तन का समर्थन करती हैं और प्रोफ़ाइल आयामों की एक विस्तृत श्रृंखला को समायोजित करती हैं, जिससे वे शीट मेटल प्रसंस्करण में विभिन्न औद्योगिक अनुप्रयोगों के लिए आदर्श बन जाती हैं।

3.0पूर्णतः स्वचालित रोल फॉर्मिंग लाइनें

पूरी तरह से स्वचालित रोल बनाने वाली लाइनें उच्च दक्षता, बड़े पैमाने पर धातु प्रोफ़ाइल उत्पादन के लिए इंजीनियर हैं। ये सिस्टम एकीकृत होते हैं डेकोइलर, स्वचालित सीम वेल्डर, रोल बनाने वाली मिलें, और स्मार्ट स्टैकिंग इकाइयाँ - कच्चे कॉइल से लेकर तैयार स्टैक तक संपूर्ण एंड-टू-एंड स्वचालन समाधान प्रदान करती हैं।

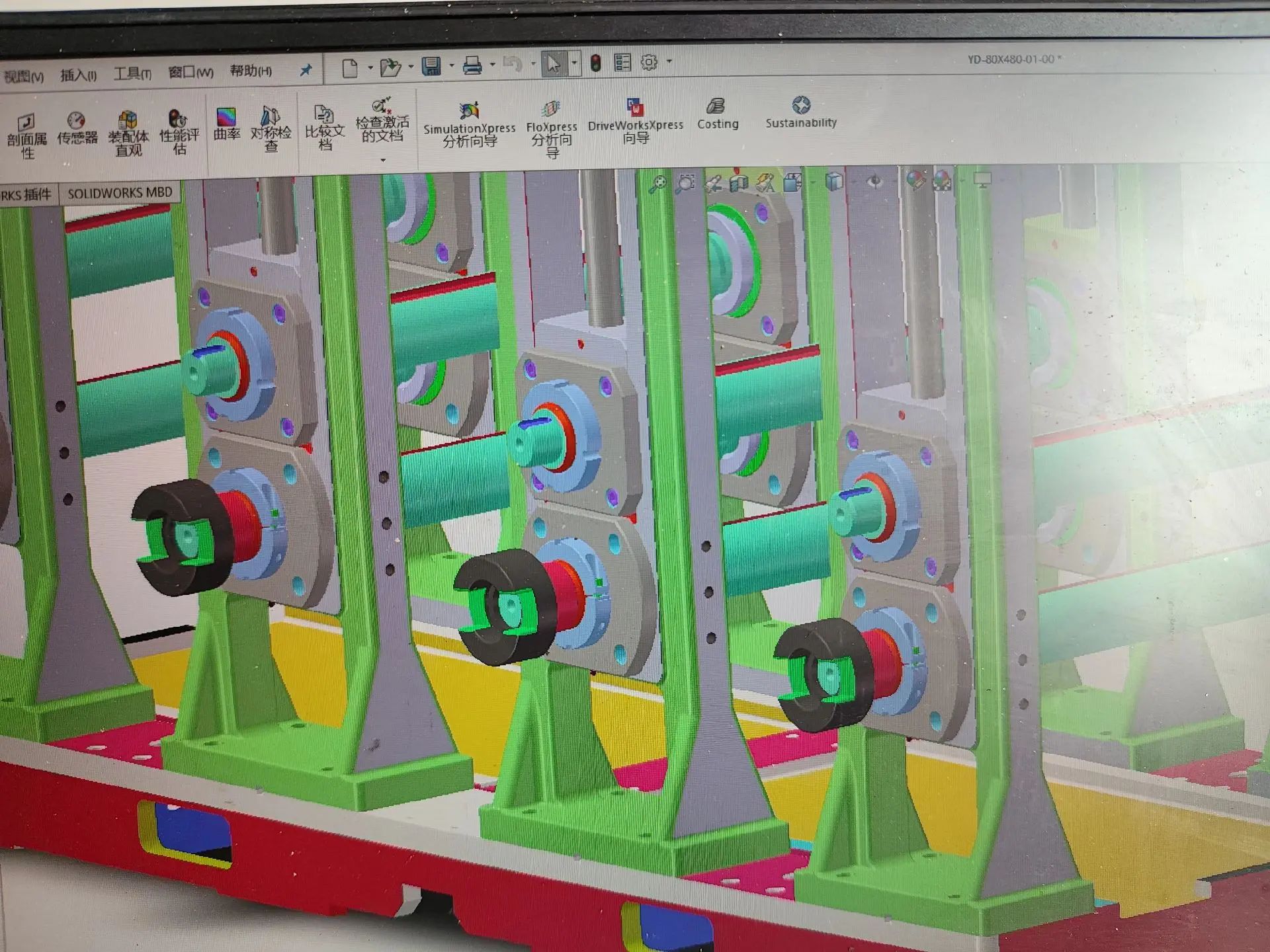

उत्पादन लाइन में लेवलिंग, अलाइनमेंट, फॉर्मिंग और कटिंग के लिए कई रोल फॉर्मिंग चैनल और मॉड्यूलर कॉन्फ़िगरेशन हैं। फ्लिप और स्टैकिंग सिस्टम क्लैम्पिंग ग्रिपर्स, सर्वो-गाइडेड रेल्स, वैक्यूम रोबोटिक आर्म्स और इंटेलिजेंट पोजिशनिंग मॉड्यूल से लैस हैं, जो कुशल, सुरक्षित और व्यवस्थित उत्पाद हैंडलिंग सुनिश्चित करते हैं।

3.1तकनीकी लाभ:

- पूर्ण-प्रक्रिया स्वचालन: स्वचालित कॉयल लोडिंग और वेल्डिंग, निरंतर खिलाना, इनलाइन कटिंग, और स्टैकिंग - कोई मैनुअल हस्तक्षेप की आवश्यकता नहीं है।

- बहु-चरण परिशुद्धता निर्माणरोलर स्टेशनों को उच्च सटीकता के साथ जटिल प्रोफ़ाइल ज्यामिति प्राप्त करने के लिए प्रगतिशील विरूपण खंडों के साथ डिज़ाइन किया गया है।

- अनुकूली संरेखण प्रणाली: बाएं-दाएं संरेखण और ऊर्ध्वाधर ऑफसेट रोलर्स पूरे लाइन में सटीक और स्थिर कॉइल ट्रैकिंग सुनिश्चित करते हैं।

- मॉड्यूलर सर्वो-नियंत्रित प्लेटफ़ॉर्मस्वतंत्र सर्वो-नियंत्रित स्लाइडिंग प्लेटफार्म सटीक रोबोटिक हैंडलिंग और स्टैकिंग संचालन को सक्षम करते हैं।

- उच्च लचीलापन और मापनीयता: विभिन्न सामग्रियों, मोटाई और प्रोफ़ाइल क्रॉस-सेक्शन का समर्थन करता है; उपकरण मापदंडों को विशिष्ट उत्पादन आवश्यकताओं के आधार पर कॉन्फ़िगर किया जा सकता है।

यह प्रणाली बड़े पैमाने पर उत्पादन के लिए आदर्श है सी-चैनल, यू-चैनल, केबल ट्रे, सौर पैनल सपोर्ट, डोर ट्रैक, लाइट स्टील फ्रेमिंग, और भी बहुत कुछ, जो इसे आधुनिक धातु प्रसंस्करण में बुद्धिमान स्वचालन के लिए एक प्रमुख प्रवर्तक बनाता है।

4.0रोल फॉर्मिंग लाइन में निवेश करते समय ध्यान रखने योग्य मुख्य कारक

शीट मेटल फैब्रिकेशन और प्रोफाइल निर्माण में रोल फॉर्मिंग लाइनें आवश्यक उपकरण हैं। एक अच्छा निवेश सुनिश्चित करने के लिए, दीर्घकालिक उत्पादन दक्षता के साथ पूंजीगत लागतों को संतुलित करने के लिए कई महत्वपूर्ण कारकों का मूल्यांकन किया जाना चाहिए।

4.1मशीन की लागत और सेवा जीवन:

- आरंभिक निवेश: एक मानक रोल बनाने वाली लाइन - जिसमें डेकोइलर, कटऑफ सिस्टम और नियंत्रण इलेक्ट्रॉनिक्स शामिल हैं - आमतौर पर से लेकर होती है $100,000 से $500,000, जो मुख्य रूप से फॉर्मिंग स्टैंड की संख्या और आकार पर निर्भर करता है। मध्यम आकार की प्रणालियाँ आम तौर पर बीच में आती हैं $150,000 और $250,000.

- सहनशीलता: इन प्रणालियों को दीर्घायु के लिए डिज़ाइन किया गया है, जिनकी कोई व्यावहारिक जीवनकाल सीमा नहीं है। जब उचित रूप से रखरखाव किया जाता है और दुरुपयोग के अधीन नहीं किया जाता है, तो वे प्रदर्शित करते हैं अत्यंत कम विफलता दर और न्यूनतम प्रतिस्थापन भाग लागत.

- डिज़ाइन स्थिरता: जबकि सटीकता, उपयोग में आसानी और पहनने के प्रतिरोध में निरंतर सुधार किए जा रहे हैं, मुख्य यांत्रिक वास्तुकला बनी हुई है स्थिर और विश्वसनीय अधिक समय तक।

4.2उत्पादन प्रवाह एवं परिवर्तन लागत:

- मानक गति: अधिकांश रोल बनाने वाली लाइनें संचालित होती हैं 100 फीट प्रति मिनट (एफपीएम), या मोटे तौर पर 30 मीटर प्रति मिनट, उत्पादन आवश्यकताओं के आधार पर गति समायोज्य है।

- सामान्य दैनिक आउटपुटलोडिंग, थ्रेडिंग, सफाई और अन्य डाउनटाइम को ध्यान में रखते हुए, औसत दैनिक उत्पादन पहुंचता है 25,000 से 30,000 फीट (7,600 से 9,100 मीटर)एक में 8 घंटे की शिफ्ट.

- परिवर्तन दक्षता: जबकि परिवर्तन लागत कंपनी के आकार, उत्पाद की विविधता और नौकरी की जटिलता के साथ भिन्न होती है, रोल बनाने की लागत व्यापक रूप से मान्यता प्राप्त है कम रूपांतरण लागत और उच्च उत्पादन दक्षता अन्य धातु निर्माण प्रक्रियाओं की तुलना में।

- नियंत्रण प्रणाली अनुकूलनआधुनिक इलेक्ट्रिक और कंप्यूटर नियंत्रण उत्पादन परिवर्तनों में लचीलापन और प्रतिक्रियाशीलता को महत्वपूर्ण रूप से बढ़ाते हैं।

4.3उत्पादन योजना एवं प्रणाली एकीकरण:

वर्तमान प्रौद्योगिकियां रोल बनाने वाली लाइनों को निर्बाध रूप से एकीकृत करने की अनुमति देती हैं ईआरपी (एंटरप्राइज रिसोर्स प्लानिंग) या एमआरपी (विनिर्माण संसाधन योजना) आदेश-संचालित, स्वचालित शेड्यूलिंग को सक्षम करने वाली प्रणालियाँ।

विशिष्ट एकीकरण में शामिल हैं:

- उत्पादन मापदंडों का प्रत्यक्ष आयात(लंबाई, मात्रा, छेद पैटर्न) ऑर्डर सिस्टम से

- स्वचालित नियंत्रण प्रणाली समायोजन मैन्युअल हस्तक्षेप को न्यूनतम करना

- प्रोफ़ाइल लेबलिंग या इंकजेट अंकन आसान ट्रैकिंग और पहचान के लिए

- वास्तविक समय उत्पादन डेटा फीडबैक गुणवत्ता नियंत्रण और प्रदर्शन निगरानी के लिए

इस तरह के एकीकरण को इसके माध्यम से जोड़ा जा सकता है मौजूदा प्रणालियों का नवीनीकरण या डिज़ाइन किया गया नई स्थापनाएँबशर्ते कि यह सुविधा वास्तविक समय डेटा संचार का समर्थन करने के लिए आवश्यक हार्डवेयर और सॉफ्टवेयर बुनियादी ढांचे से सुसज्जित हो।

4.4संचालन, रखरखाव और प्रशिक्षण:

हार्डवेयर के अलावा, दीर्घकालिक स्थिरता और प्रदर्शन इस पर निर्भर करता है:

- अनुसूचित निवारक रखरखाव सेवा जीवन को बढ़ाने के लिए

- स्पेयर पार्ट्स इन्वेंटरी योजना डाउनटाइम को न्यूनतम करने के लिए

- ऑपरेटरों के लिए व्यावसायिक प्रशिक्षण, सुरक्षित और कुशल उपयोग सुनिश्चित करना

- मानकीकृत उत्पादन प्रबंधन समग्र परिचालन प्रभावशीलता को बढ़ावा देने के लिए

संदर्भ

www.amscontrols.com/kb/roll-forming-the-four-basic-machine-types/