- 1.0क्षैतिज और ऊर्ध्वाधर बैंड आरी के बीच मुख्य तकनीकी अंतर क्या हैं?

- 2.0औद्योगिक कटिंग अनुप्रयोगों में क्षैतिज बैंड आरी का उपयोग कैसे किया जाता है

- 3.0वर्टिकल बैंड सॉ कब चुनें: मुख्य अनुप्रयोग परिदृश्य

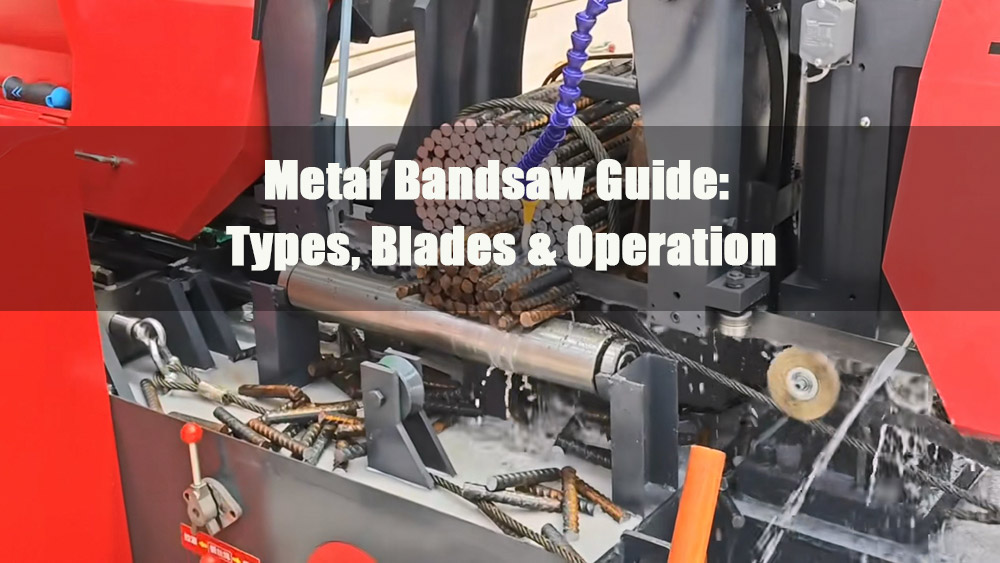

- 4.0धातु बैंडसॉ के प्रकार

- 5.0क्षैतिज बनाम ऊर्ध्वाधर बैंड सॉ प्रदर्शन: सटीकता, दक्षता और सामग्री उपयोग

- 6.0काटने की सटीकता:

- 7.0संचालन और रखरखाव: क्षैतिज बैंड आरा बनाम ऊर्ध्वाधर बैंड आरा

- 8.0औद्योगिक अनुप्रयोगों के लिए सही बैंडसॉ का चयन कैसे करें

- 9.0केस स्टडीज़: वास्तविक उत्पादन में क्षैतिज और ऊर्ध्वाधर बैंड सॉ का चयन

- 10.0निष्कर्ष: क्षैतिज बनाम ऊर्ध्वाधर बैंड सॉ - सही चुनाव कैसे करें

कुशल और सटीक धातु काटने के लिए सही बैंडसॉ चुनना ज़रूरी है। क्षैतिज और ऊर्ध्वाधर बैंडसॉ अलग-अलग उद्देश्यों को पूरा करते हैं—बैच कटिंग बनाम जटिल कंटूर शेपिंग। यह मार्गदर्शिका उनके अंतर, अनुप्रयोगों और चयन युक्तियों को समझाती है ताकि आपको उत्पादकता और सामग्री के उपयोग को अनुकूलित करने में मदद मिल सके।

1.0क्षैतिज और ऊर्ध्वाधर बैंड आरी के बीच मुख्य तकनीकी अंतर क्या हैं?

क्षैतिज और ऊर्ध्वाधर बैंड आरी के बीच मूलभूत अंतर आरी ब्लेड की व्यवस्था, वर्कपीस की गति और मशीन संरचना में निहित हैं। ये अंतर सीधे उनके संबंधित अनुप्रयोग सीमाओं को निर्धारित करते हैं। मुख्य अंतरों को संक्षेप में इस प्रकार बताया जा सकता है:

| तुलना आयाम | क्षैतिज बैंड आरा | वर्टिकल बैंड सॉ |

| ब्लेड व्यवस्था और फीडिंग | ब्लेड क्षैतिज या कोण पर व्यवस्थित, Z-अक्ष के साथ फ़ीडिंग, वर्कपीस अक्ष के लंबवत | ब्लेड को लंबवत रूप से व्यवस्थित किया गया है, जो X/Y दिशाओं में घूम रहा है, फीडिंग प्राप्त करने के लिए वर्कपीस को हिलाना आवश्यक है |

| वर्कपीस क्लैम्पिंग | हाइड्रोलिक / सर्वो क्लैम्पिंग, वर्कपीस स्थिर, आरी फ्रेम चाल | वर्कपीस को मैन्युअल रूप से धकेला जाता है या वर्कटेबल के माध्यम से खिलाया जाता है |

| विशिष्ट काटने की विधि | बैच रैखिक कटिंग, निश्चित-लंबाई ब्लैंकिंग | जटिल समोच्च कटिंग, मोल्ड ब्लैंकिंग |

| परिशुद्धता नियंत्रण | हाइड्रोलिक और सीएनसी प्रणालियाँ सीधी कटाई सुनिश्चित करती हैं | ऑपरेटर कौशल पर निर्भर करता है, वक्र काटने के लिए लचीला |

| स्वचालन स्तर | सीएनसी, स्वचालित फीडिंग और ब्लैंकिंग उपकरणों के साथ कॉन्फ़िगर करने योग्य | निम्न स्वचालन स्तर, उच्च मैनुअल भागीदारी |

2.0औद्योगिक कटिंग अनुप्रयोगों में क्षैतिज बैंड आरी का उपयोग कैसे किया जाता है

कोर पोजिशनिंग: बैच रफ मशीनिंग के लिए कुशल वाहक

क्षैतिज बैंड आरी इनका उपयोग मुख्य रूप से कच्चे माल के पूर्व-प्रसंस्करण (बैच लीनियर ब्लैंकिंग) के लिए किया जाता है, जिसमें लंबे आकार की सामग्रियों को निश्चित लंबाई के ब्लैंक में काटा जाता है। ये अनियमित आकृतियों या छोटे बैच के जटिल वर्कपीस के लिए उपयुक्त नहीं हैं। इसके बजाय, ये बाद की टर्निंग, मिलिंग और ग्राइंडिंग प्रक्रियाओं के लिए बुनियादी वर्कपीस प्रदान करते हैं।

विशिष्ट अनुप्रयोग:

- मानक भाग संयंत्र Φ50-200 मिमी 45# स्टील बार या मिश्र धातु संरचनात्मक स्टील बार को निश्चित लंबाई के बेलनाकार रिक्त स्थानों में काटते हैं।

- वेल्डेड संरचनात्मक घटकों के लिए 8-50 मिमी मोटी Q235/Q355 स्टील प्लेटों को काटने वाली स्टील संरचना कंपनियां।

- पाइप प्रसंस्करण संयंत्र पाइपलाइन परियोजनाओं या घटक संयोजन के लिए Φ30-150 मिमी स्टेनलेस स्टील ट्यूब या सीमलेस स्टील पाइप काटते हैं।

सामग्री अनुकूलनशीलता:

- कठोरता:मध्यम से उच्च शक्ति वाली सामग्रियों (HRC ≥30) के लिए उपयुक्त, जैसे 45# स्टील, 20CrMnTi, 304/316 स्टेनलेस स्टील और टूल स्टील। उच्च-शक्ति ड्राइव सिस्टम स्थिर कटिंग सुनिश्चित करते हैं और ब्लेड के घिसाव को कम करते हैं।

- रूप:≥3 मीटर लंबी छड़ों/पाइपों, ≥20 मिमी मोटी प्लेटों, और ≥150 मिमी व्यास वाले भारी ठोस वर्कपीस के प्रसंस्करण में विशेषज्ञता। स्वचालित फीडिंग प्रणालियाँ बैच प्रसंस्करण दक्षता में अत्यधिक सुधार करती हैं।

3.0वर्टिकल बैंड सॉ कब चुनें: मुख्य अनुप्रयोग परिदृश्य

कोर पोजिशनिंग: सटीक आकार देने के लिए लचीला समाधान

वर्टिकल बैंड आरी जटिल आकृति और छोटे बैच की मशीनिंग पर केंद्रित होती हैं। ये वक्र, चाप, अनियमित छेद या स्थानीय सुधार काटने के लिए उपयुक्त हैं। हालाँकि, HRC 30 से कम कठोरता वाले स्टील के लिए, ये केवल छोटे पुर्जों या पतली प्लेटों के लिए ही प्रभावी होते हैं, और इनकी प्रसंस्करण दक्षता अपेक्षाकृत कम होती है।

विशिष्ट अनुप्रयोग:

- मोल्ड फैक्ट्रियां आर्क नोच या यू-आकार के खांचे के लिए 6-20 मिमी मोटी Cr12MoV मोल्ड स्टील काटती हैं।

- हार्डवेयर निर्माता 3-10 मिमी एल्यूमीनियम मिश्र धातु प्लेटों या प्लास्टिक प्लेटों को अनियमित आकार के भागों में संसाधित करते हैं।

- रखरखाव कार्यशालाएं आयामी विचलन को सही करने के लिए गियर ब्लैंक, बेयरिंग हाउसिंग या अन्य अर्ध-तैयार उत्पादों की ट्रिमिंग करती हैं।

- अनुकूलित आकार देने के लिए लकड़ी, एक्रिलिक या मिश्रित सामग्री को काटने वाली शिल्प कार्यशालाएं।

सामग्री अनुकूलनशीलता:

- कठोरता:कम कठोरता वाली सामग्रियों (HRC < 30), जैसे एल्युमीनियम, तांबा, प्लास्टिक या लकड़ी के लिए सबसे उपयुक्त। ≥30 कठोरता वाले स्टील के लिए, केवल छोटे भागों को ही उच्च गति वाले स्टील या कार्बाइड ब्लेड का उपयोग करके संसाधित किया जा सकता है।

- रूप:≤10 मिमी पतली प्लेटों, पतली ट्यूबों और छेदों या अनियमित आकृतियों वाले अर्ध-तैयार भागों के लिए उपयुक्त। लचीली कार्य-तालिका पहले से संसाधित सतहों को क्षति से बचाने में मदद करती है।

4.0धातु बैंडसॉ के प्रकार

धातु बैंडसॉ को ब्लेड की दिशा, स्वचालन स्तर और इच्छित अनुप्रयोग के आधार पर वर्गीकृत किया जा सकता है। यहाँ एक विस्तृत सूची दी गई है:

क्षैतिज बैंडसॉ

- मैनुअल क्षैतिज बैंडसॉ: हाथ से संचालित, छोटे बैच काटने या कार्यशाला मरम्मत के लिए उपयुक्त।

- अर्ध-स्वचालित क्षैतिज बैंडसॉ: स्वचालित क्लैम्पिंग और फीडिंग की सुविधा, मध्यम मात्रा के उत्पादन के लिए आदर्श।

- सीएनसी क्षैतिज बैंडसॉ: बड़े पैमाने पर औद्योगिक उत्पादन के लिए सर्वो फीडिंग, लंबाई सेटिंग और उच्च परिशुद्धता सीधे कटिंग के साथ पूरी तरह से स्वचालित।

- मैनुअल वर्टिकल बैंडसॉ: वक्र, चाप और अनियमित आकृतियों को काटने के लिए लचीला, छोटे बैच या कस्टम वर्कपीस के लिए उपयुक्त।

- सीएनसी वर्टिकल बैंडसॉ: उच्च परिशुद्धता समोच्च कटिंग के लिए सीएनसी नियंत्रण, रोटरी वर्कटेबल्स और स्वचालित फीडिंग से सुसज्जित।

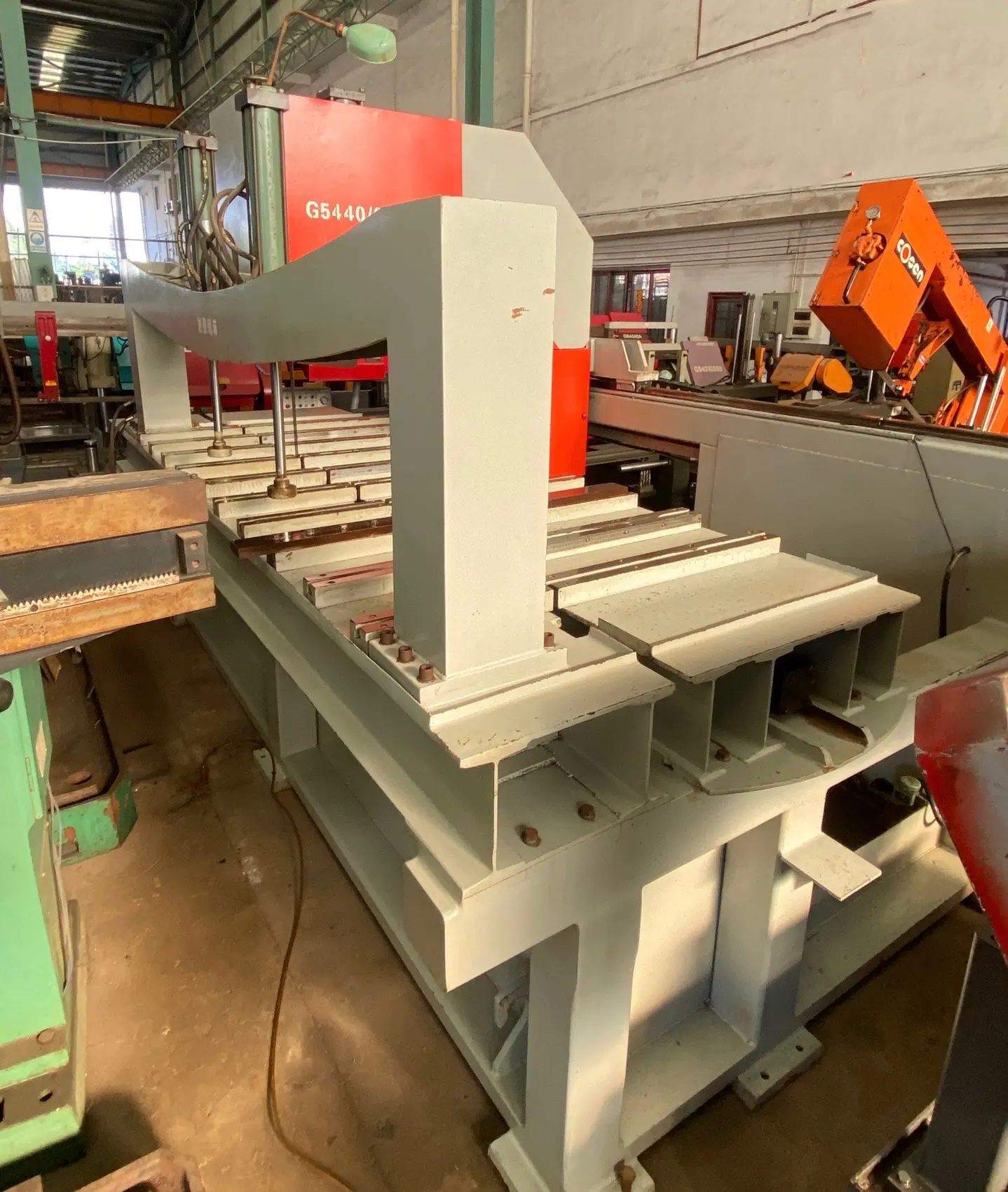

विशेष बैंडसॉ

- डबल-कॉलम बैंडसॉ: मोटे स्टील बार और बड़े ठोस वर्कपीस की भारी-भरकम कटिंग के लिए डिज़ाइन किया गया।

- पोर्टेबल बैंडसॉकॉम्पैक्ट और मोबाइल, पाइप, ट्यूब और संरचनात्मक स्टील की ऑन-साइट कटिंग के लिए उपयुक्त।

स्वचालित सीएनसी कटिंग लाइनें: बड़े पैमाने पर उत्पादन के लिए स्वचालित फीडिंग, कटिंग और अनलोडिंग के साथ कई बैंडसॉ को संयोजित करने वाली एकीकृत प्रणालियाँ।

5.0क्षैतिज बनाम ऊर्ध्वाधर बैंड सॉ प्रदर्शन: सटीकता, दक्षता और सामग्री उपयोग

6.0काटने की सटीकता:

- क्षैतिज बैंड आरा:सीधे कटों में उच्च परिशुद्धता; लंबाई त्रुटि ±0.1–0.3 मिमी के भीतर, बड़े व्यास या मोटी प्लेटों के लिए ±0.5 मिमी तक नियंत्रित की जा सकती है। बैच ब्लैंक के लिए आयामी आवश्यकताओं को पूरा करता है, लेकिन वक्र या अनियमित आकृतियों के लिए परिशुद्धता नियंत्रण प्राप्त नहीं कर सकता।

- वर्टिकल बैंड सॉ:वक्र/चाप त्रुटि ±0.05–0.2 मिमी (सीएनसी या रोटरी टेबल के साथ ±0.05–0.1 मिमी) के भीतर। सीधी-कट सटीकता थोड़ी कम है; मैनुअल फीडिंग से ±0.1–0.3 मिमी प्राप्त होता है, सीएनसी मॉडल ±0.08 मिमी तक सुधार सकते हैं।

प्रसंस्करण दक्षता:

- क्षैतिज बैंड आरा:स्वचालित फीडिंग और निरंतर कटिंग के साथ उच्च दक्षता। उदाहरण के लिए, Φ80 मिमी 45# स्टील बार, 60-100 पीस प्रति घंटा। बड़े पैमाने पर मानकीकृत उत्पादन के लिए आदर्श।

- वर्टिकल बैंड सॉ:एकल-टुकड़ा मशीनिंग के लिए कम दक्षता। मैन्युअल संचालन से प्रति घंटे 5-15 टुकड़े प्राप्त होते हैं। सीएनसी मॉडल दक्षता में सुधार करते हैं, लेकिन क्षैतिज मशीनों की तुलना में कम कुशल रहते हैं।

सामग्री उपयोग:

- क्षैतिज बैंड आरा:कर्फ़ हानि केवल 0.5-1 मिमी है, जिसमें लगभग कोई कोने का स्क्रैप नहीं है; सामग्री उपयोग >98%.

- वर्टिकल बैंड सॉ:जटिल समोच्च कटिंग से अक्सर कोनों के टुकड़े निकलते हैं; उपयोग ~90–95%. नेस्टिंग पथ लेआउट जैसी अनुकूलन तकनीकें अपशिष्ट को कम कर सकती हैं।

7.0संचालन और रखरखाव: क्षैतिज बैंड आरा बनाम ऊर्ध्वाधर बैंड आरा

परिचालन जटिलता:

- क्षैतिज बैंड आरा:सरल संचालन; मशीन स्वचालित रूप से क्लैम्पिंग, कटिंग और अनलोडिंग का काम पूरा करती है। शुरुआती लोग 1-2 दिनों में बुनियादी बातों में महारत हासिल कर सकते हैं।

- वर्टिकल बैंड सॉ:वर्कपीस और ब्लेड के तनाव पर मैन्युअल नियंत्रण की आवश्यकता होती है; गाइड ब्लॉक समायोजन अनुभव पर अत्यधिक निर्भर करता है। शुरुआती लोगों को 1-2 सप्ताह के प्रशिक्षण की आवश्यकता होती है। सीएनसी मॉडल कठिनाई को कम करते हैं, लेकिन प्रोग्रामिंग कौशल की आवश्यकता होती है।

सुरक्षा जोखिम:

- क्षैतिज बैंड आरा:कम जोखिम; वर्कपीस को हाइड्रॉलिक रूप से क्लैंप किया जाता है, ब्लेड को सुरक्षित रखा जाता है, हाथों को दूर रखा जाता है। आपातकालीन स्टॉप सिस्टम (≤0.5s) दुर्घटनाओं को रोकता है।

- वर्टिकल बैंड सॉ:ज़्यादा जोखिम; हाथ से खिलाने पर हाथ ब्लेड के पास आ जाते हैं। गलत संरेखण से ब्लेड जाम हो सकता है या टूट सकता है। सुरक्षात्मक प्रणालियाँ ज़रूरी हैं।

रखरखाव और लागत:

- क्षैतिज बैंड आरा:हाइड्रोलिक क्लैम्पिंग सिस्टम और फीड गाइड रेल पर ध्यान केंद्रित करें। वार्षिक रखरखाव कुल उपकरण लागत का ~3–5% है।

- वर्टिकल बैंड सॉ:ब्लेड गाइड, रेल और टेंशन सिस्टम के लिए अधिक लगातार रखरखाव। वार्षिक रखरखाव कुल उपकरण लागत का ~5–8% है।

8.0औद्योगिक अनुप्रयोगों के लिए सही बैंडसॉ का चयन कैसे करें

चरण 1: कोर प्रसंस्करण आवश्यकताओं को परिभाषित करें (कार्यात्मक स्थिति निर्धारण)

- रिक्त स्थानों की बैच कटिंग (निश्चित लंबाई, कोई जटिल आकृति नहीं): क्षैतिज बैंड आरा चुनें।

- सटीक आकार देने (वक्र, अनियमित प्रोफाइल, सुधारात्मक ट्रिमिंग): ऊर्ध्वाधर बैंड आरा चुनें।

चरण 2: उत्पादन पैमाने और सामग्री गुणों का मिलान करें (परिदृश्य सत्यापन)

- बड़े पैमाने पर उत्पादन (≥50 टुकड़े/दिन, एचआरसी ≥30, लंबी सलाखें, मोटी प्लेटें, भारी भाग): क्षैतिज बैंड आरी को प्राथमिकता दी जाती है।

- छोटे बैच उत्पादन (≤20 टुकड़े/दिन, एचआरसी <30, पतली प्लेटें, नरम सामग्री, अनियमित भाग): ऊर्ध्वाधर बैंड आरी को प्राथमिकता दी जाती है।

चरण 3: सटीकता और दक्षता आवश्यकताओं को परिष्कृत करें (कॉन्फ़िगरेशन अनुकूलन)

- उच्च सीधी-कट सटीकता ≤0.1 मिमी: सर्वो फीडिंग के साथ उच्च परिशुद्धता क्षैतिज।

- उच्च समोच्च सटीकता ≤0.08 मिमी: सीएनसी और सर्वो-संचालित कार्य तालिका के साथ ऊर्ध्वाधर।

- लागत-संवेदनशील: मैनुअल ऊर्ध्वाधर या बुनियादी क्षैतिज।

- दक्षता प्राथमिकता: स्वचालित लोडिंग/अनलोडिंग के साथ सीएनसी क्षैतिज।

9.0केस स्टडीज़: वास्तविक उत्पादन में क्षैतिज और ऊर्ध्वाधर बैंड सॉ का चयन

केस 1: बैच रफ कटिंग

- ऑटोमोटिव पार्ट्स निर्माता Φ60×70 मिमी 20CrMnTi स्टील बार के 800 टुकड़े/दिन संसाधित करता है।

- आवश्यकता: मानवरहित सतत कटाई।

- समाधान: सर्वो फीडिंग और स्वचालित लंबाई सेटिंग के साथ सीएनसी क्षैतिज बैंड देखा।

- परिणाम: 60 टुकड़े/घंटा उत्पादन क्षमता।

केस 2: सटीक आकार देना

- मोल्ड घटक निर्माता R5 आर्क नोच के साथ 10 मिमी Cr12MoV मोल्ड स्टील प्लेटों के 30 टुकड़े/सप्ताह काटता है।

- समाधान: रोटरी वर्कटेबल के साथ सीएनसी वर्टिकल बैंड आरा।

- परिणाम: समोच्च सटीकता ±0.05 मिमी.

केस 3: छोटे बैच, बहु-सामग्री कटिंग

- मरम्मत कार्यशाला Φ50 मिमी स्टेनलेस स्टील पाइप और प्लास्टिक शीट भागों को काटती है।

- समाधान: मैनुअल वर्टिकल बैंड आरा।

- परिणाम: लागत नियंत्रण के साथ कठोर/नरम सामग्री प्रसंस्करण को संतुलित करना।

10.0निष्कर्ष: क्षैतिज बनाम ऊर्ध्वाधर बैंड सॉ - सही चुनाव कैसे करें

क्षैतिज और ऊर्ध्वाधर बैंड आरी श्रेष्ठता के बारे में नहीं हैं, बल्कि सामग्री की कठोरता, वर्कपीस के आयाम और उत्पादन मात्रा के आधार पर कार्यात्मक अनुकूलन के बारे में हैं।

क्षैतिज बैंड आरा:

- ताकत: बैच रफ कटिंग, उच्च दक्षता, स्थिरता।

- मध्यम से उच्च शक्ति वाली सामग्रियों, लंबे/भारी वर्कपीस, मानकीकृत ब्लैंक के लिए सर्वोत्तम।

- बड़े पैमाने पर उत्पादन उद्यमों के लिए प्राथमिक विकल्प।

वर्टिकल बैंड सॉ:

- ताकत: लचीला, सटीक आकार देने वाला।

- जटिल आकृति, छोटे बैच, बहु-विविधता वाले वर्कपीस के लिए सर्वोत्तम।

- मोल्ड निर्माताओं, मरम्मत की दुकानों, कस्टम उत्पादन के लिए आवश्यक।

चयन सिद्धांत:

- उपकरण का मूल्यांकन करें:

- कोर प्रसंस्करण आवश्यकताओं

- उत्पादन पैमाने

- भौतिक गुण

- परिशुद्धता और दक्षता आवश्यकताएँ

लक्ष्य: उपयोग को अधिकतम करें, लागत कम करें, और समग्र विनिर्माण दक्षता में सुधार करें।