1.0धातु कताई क्या है?

धातु कताई प्रौद्योगिकी पर एक नज़र

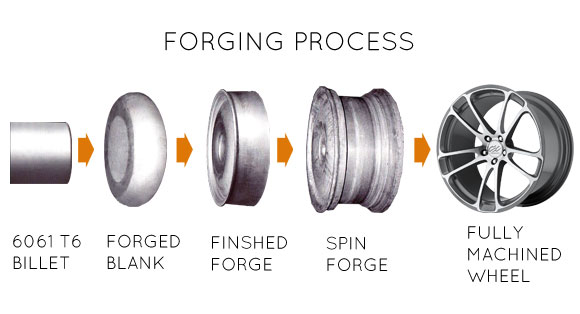

धातु कताई में एक खराद पर लगे एक आकार के खराद (ब्लॉक) पर एक धातु डिस्क (वर्कपीस) बनाना शामिल है। जैसे-जैसे खराद उच्च गति से घूमता है, दबाव लगाया जाता है - आमतौर पर लीवर वाले औजारों (जिन्हें "चम्मच" कहा जाता है) का उपयोग करके - खराद पर धातु को आकार देने के लिए। यह प्रक्रिया वर्कपीस के व्यास को कम करती है और खराद से मेल खाने के लिए इसकी मोटाई या आकार को बदल देती है।

1.1कुंजी बनाने की तकनीकें

- मानक कताईधातु एकल-टुकड़े वाले खराद पर बनती है।

- गर्दन कम करना/कम करना: संकुचित अनुभाग बनाने के लिए उपयोग किया जाता है। यह किया जा सकता है:

- बिना किसी खराद के ("हवा पर घूमता हुआ")- उपयुक्त जब सतह खत्म महत्वपूर्ण नहीं है।

- एक विलक्षण या हटाने योग्य खराद के साथ- अधिक सटीक आकृतियों के लिए.

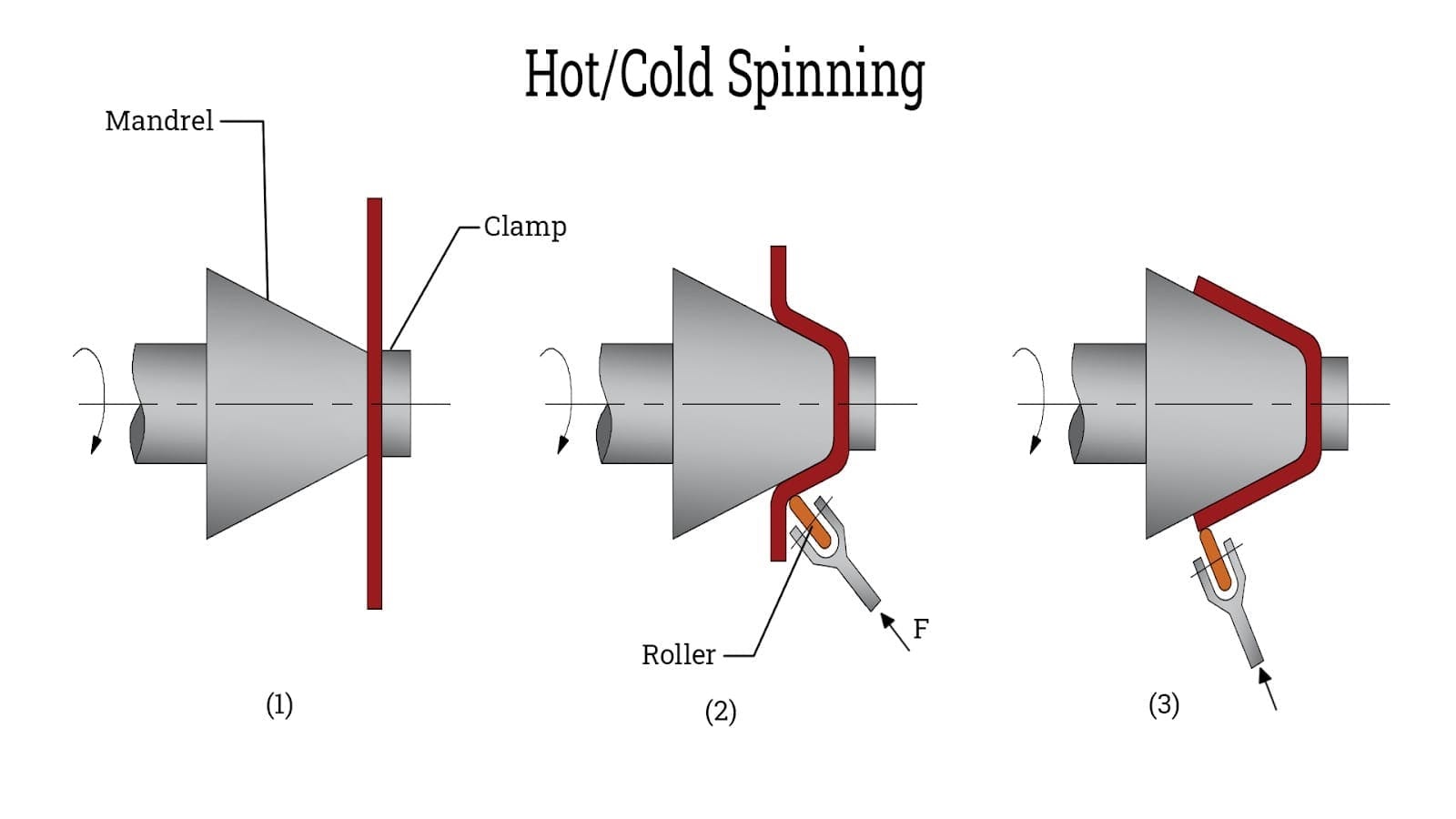

- हॉट स्पिनिंगकताई के दौरान सामग्री को नरम करने के लिए गर्मी का प्रयोग किया जाता है, जिससे कसा हुआ या निर्बाध कंधों का निर्माण आसान हो जाता है।

- बर्फ या कम पिघलने वाले मोल्ड स्पिनिंगजटिल या एकल आकृतियों के लिए, निर्माण के बाद मंडरेल को पिघला दिया जाता है।

| विशेषता | हाथ से कताई | सीएनसी स्पिनिंग |

| सर्वश्रेष्ठ के लिए | - प्रोटोटाइप और छोटे उत्पादन रन - नरम, नमनीय धातुएं (जैसे, ओ-टेम्पर्ड एल्यूमीनियम, लाइट-गेज स्टेनलेस स्टील) - अर्ध-कीमती या कीमती धातुएं | – उच्च मात्रा, दोहराए जाने योग्य उत्पादन – स्पिन करने में कठिन या कम तन्य धातुएं |

| लाभ | - कम मात्रा के लिए लागत प्रभावी - उच्च लचीलापन और मैनुअल नियंत्रण - कोई व्यापक सेटअप या प्रोग्रामिंग की आवश्यकता नहीं | – उच्च परिशुद्धता और स्थिरता – स्वचालित प्रक्रिया जटिल ज्यामिति को संभालती है – बड़े बैचों के लिए कम श्रम और तेजी से टर्नअराउंड |

1.2हस्त कताई बनाम सीएनसी कताई

| विशेषता | हाथ से कताई | सीएनसी स्पिनिंग |

|---|---|---|

| व्यक्तिगत शिल्प कौशल का उच्च स्तर | ✨ | ❌ |

| उच्च मात्रा | ❌ | ✅ |

| उत्पादन में सहायता के लिए मशीनों का उपयोग | ❌ | ✅ |

| घंटी के आकार, गोलाकार और ट्यूबलर आकार को शीघ्रता से डिजाइन और निर्मित किया गया | ✅ | ✅ |

| भाग उत्पादन के लिए सबसे सटीक | ❌ | ✅ |

| प्रोटोटाइप बनाने के लिए प्रभावी (तेजी से भाग उत्पादन) | ✅ | ✅ |

| न्यूनतम मात्रा में अपशिष्ट पदार्थ का उत्पादन करें | ❌ | ✅ |

| अन्य मशीनिंग विधियों (जैसे, स्टैम्पिंग) की तुलना में तेज़ प्रक्रिया | ❌ | ✅ |

1.3धातु कताई: शिल्प कौशल और स्वचालन के बीच एक सेतु

धातु कताई पारंपरिक शिल्प कौशल और आधुनिक स्वचालन के चौराहे पर स्थित है। यह मैनुअल कलाकारी का लचीलापन और सीएनसी-नियंत्रित उत्पादन की दक्षता प्रदान करता है। जबकि उच्च मात्रा वाले भागों को स्वचालन से लाभ होता है, जटिल, सजावटी और कस्टम घटकों के लिए हाथ से कताई आवश्यक है। दोनों तरीकों को मिलाकर निर्माताओं को गुणवत्ता के साथ दक्षता को संतुलित करने की अनुमति मिलती है।

1.4धातु कताई प्रक्रिया

- स्थापित करनाखराद के हेडस्टॉक पर एक खराद लगा दिया जाता है, और धातु के टुकड़े को टेलस्टॉक पर एक दबाव पैड का उपयोग करके सुरक्षित कर दिया जाता है।

- बनानेलीवर उपकरण या रोलर्स कई बार दबाव डालकर धीरे-धीरे धातु को आकार देते हैं, जब तक कि वांछित आकार प्राप्त नहीं हो जाता।

- आधुनिकीकरणहालांकि पहले यह पूरी तरह से मैनुअल था, लेकिन अब कई चरण स्वचालित हो गए हैं, जिससे स्थिरता में सुधार हुआ है और बड़े पैमाने पर उत्पादन अधिक व्यवहार्य हो गया है।

अनुशंसित पठन:धातु कताई प्रक्रिया गाइड

1.5प्रमुख कताई तकनीकें

- प्रीफॉर्म्स: खुरदरे आकार के ब्लैंक बनाने में लगने वाले समय और लागत को कम करते हैं।

- पारंपरिक कताईधातु खराद पर खिंच जाती है; पतलापन नियंत्रित किया जा सकता है।

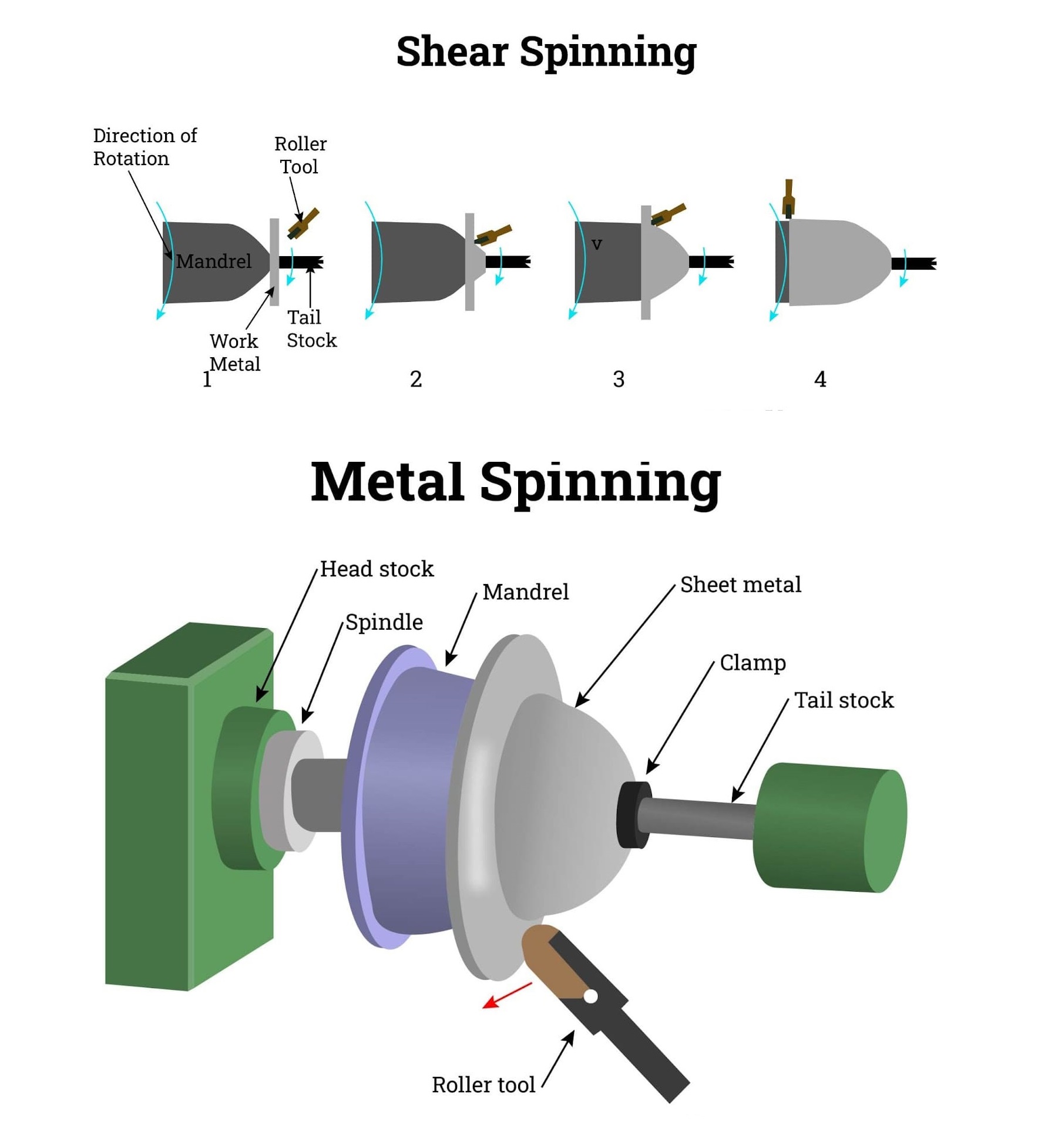

- कतरनी कताई: एक ही बार में अंतिम आकार और मोटाई प्राप्त करता है - शंकु या सिलेंडर के लिए आदर्श।

- एज ट्रीटमेंटकार्य या दिखावट को बढ़ाने के लिए किनारों को सीधा, मोड़ा या रोल किया जा सकता है।

1.6धातु कताई में प्रयुक्त मशीनें

- मैनुअल खरादहाथ से संचालित; 1 से 72 इंच व्यास तक के रिक्त स्थानों के लिए उपयुक्त।

- पावर-असिस्टेड लेथ्समैनुअल और हाइड्रोलिक बल का संयोजन; स्टेनलेस स्टील जैसी कठोर सामग्रियों के लिए आदर्श।

- सीएनसी/पीएनसी खरादपूर्णतः स्वचालित; उच्च परिशुद्धता, उच्च मात्रा उत्पादन के लिए सर्वोत्तम।

1.7सामान्य कताई उपकरण

- पुरुष उपकरणअंतिम भाग के आंतरिक आकार की प्रतिकृति बनाई जाती है; रिक्त भाग को बाहरी भाग के चारों ओर घुमाया जाता है।

- महिला उपकरण: बाहरी आकार की प्रतिकृति बनाएं; रिक्त स्थान को उपकरण के अंदर आकार दिया जाता है।

- खंडित उपकरण: इसमें हटाने योग्य कोर होते हैं; इनका उपयोग परिवर्तनीय व्यास वाले भागों के लिए किया जाता है तथा प्रत्येक उपयोग के लिए इन्हें संयोजन/वियोजन की आवश्यकता होती है।

2.0हाथ से कताई: सटीक धातु निर्माण के पीछे की कला

2.1आधुनिक युग में एक कालातीत शिल्प

हाथ से कताई एक पारंपरिक धातु बनाने की तकनीक है जहाँ ऑपरेटर घूर्णन गति और बनाने के दबाव दोनों को मैन्युअल रूप से नियंत्रित करता है। क्रूर बल बनाने के विपरीत, यह प्रक्रिया कारीगर के कौशल और धातु के दाने, कठोरता और व्यवहार के प्रति संवेदनशीलता पर निर्भर करती है। ऑपरेटर एक बनाने वाले उपकरण का उपयोग करता है - जिसे आमतौर पर एक कहा जाता है चम्मच- धीरे-धीरे एक खराद पर खाली वस्तु को आकार देने के लिए, जबकि दूसरा हाथ स्नेहन या दबाव समायोजन में सहायता करता है।

इस प्रक्रिया में अनुभव और कुशलता की आवश्यकता होती है। साथ, जबरदस्ती नहीं, जिससे चिकनी, एक समान फिनिश मिलती है। मिट्टी के बर्तन बनाने के चाक पर मिट्टी के काम करने के समान, कुशल हाथ से स्पिनर उतनी ही सटीकता से सहनशीलता प्राप्त कर सकते हैं ±0.004 इंच (0.10 मिमी).

2.2उपकरण और तकनीक

- बनाने के उपकरण: सामान्य हाथ उपकरणों में शामिल हैं भेड़ की नाक बनाने के लिए और बत्तख का बिल परिष्करण के लिए.

- उपकरण समर्थन: हैंडल उत्तोलन प्रदान करते हैं; औजारों को पोस्ट पर रखा जा सकता है या आकार देने वाले दबाव को स्थिर करने के लिए फुलक्रम्स के साथ निर्देशित किया जा सकता है।

- रोलर उपकरणकई दुकानें दक्षता और नियंत्रण के लिए रोलर लगे लंबे हैंडल वाले औजारों का उपयोग करती हैं।

- ध्वनि और अनुभवऑपरेटर सामग्री के फिट और दबाव की एकरूपता का आकलन करने के लिए ध्वनिक और स्पर्शनीय फीडबैक पर निर्भर करते हैं।

2.3सामग्री और अनुप्रयोग

हस्त कताई धातुओं की एक विस्तृत श्रृंखला के साथ संगत है:

- सामान्य सामग्रीलोहा, एल्युमिनियम, स्टेनलेस स्टील, तांबा और पीतल।

- कीमती धातुन्यूनतम अपशिष्ट और उच्च गुणवत्ता के कारण सोना, चांदी और प्लैटिनम के लिए आदर्श।

- आग रोक धातुआधुनिक प्रगति के कारण अब टाइटेनियम, मोलिब्डेनम, टैंटालम और अन्य कठोर या भंगुर मिश्र धातुओं का उत्पादन संभव हो गया है।

विशिष्ट अनुप्रयोगों में शामिल हैं:

- प्रोटोटाइप (जैसे, पेय पदार्थ के डिब्बे)

- एयरोस्पेस और उपग्रह घटक

- अर्धचालक उपकरण

- परवलयिक एंटेना

- कस्टम या सजावटी भाग

2.4हस्त कताई के मुख्य लाभ

हाथ से कताई, डीप ड्रॉ स्टैम्पिंग और अन्य निर्माण विधियों की तुलना में अद्वितीय लाभ प्रदान करती है।

- कम सेटअप आवश्यकताएँन्यूनतम टूलींग परिवर्तन; एकल मंडरेल से अनेक कार्य संभव।

- डिज़ाइन लचीलापन: आसानी से पुनः प्रवेश प्रोफाइल और लगभग अप्रतिबंधित डिजाइन ज्यामिति को समायोजित करता है।

- त्वरित पुनरावृतिडिजाइन संशोधन कम लागत वाले हैं और शीघ्रता से क्रियान्वित किये जा सकते हैं।

- सख्त सहनशीलता: उच्च पुनरावृत्ति परिशुद्धता उत्पादन का समर्थन करती है।

- लागत क्षमताटूलींग और उत्पादन लागत काफी कम है, विशेष रूप से छोटे रन (<100,000 इकाइयों) के लिए।

- कम समय सीमासरलीकृत सेटअप और टूलींग से कार्य समय कम हो जाता है।

- प्रोटोटाइप से उत्पादन तक: एकबारगी, छोटे बैचों और अनुसंधान एवं विकास घटकों के लिए आदर्श।

- सामग्री बचतवस्तुतः कच्चे माल की बर्बादी शून्य है - विशेष रूप से महंगी या कीमती धातुओं का उपयोग करते समय लाभदायक।

- स्वचालन क्षमतायद्यपि यह प्रक्रिया मैनुअल है, लेकिन पुनरावृत्ति को बढ़ाने के लिए इसे आंशिक रूप से स्वचालित किया जा सकता है।

उच्च गति वाली स्वचालित निर्माण प्रक्रियाओं के उदय के बावजूद, हाथ से कताई एक महत्वपूर्ण तकनीक बनी हुई है - इसकी सटीकता, लचीलेपन और बेजोड़ शिल्प कौशल के लिए मूल्यवान है। यह एक कला और विज्ञान दोनों है, जो आधुनिक विनिर्माण आवश्यकताओं के अनुकूल होने के साथ-साथ पारंपरिक कौशल को भी संरक्षित करता है।

3.0स्वचालित और सीएनसी कताई

स्वचालित और सीएनसी धातु कताई में उच्च परिशुद्धता और दोहराव के साथ धातु के वर्कपीस को आकार देने के लिए संचालित उपकरणों - अक्सर हाइड्रॉलिक रूप से संचालित - और कंप्यूटर नियंत्रित प्रणालियों का उपयोग शामिल है। ये प्रणालियाँ पारंपरिक मैनुअल स्पिनिंग तकनीकों से टूल रेस्ट और लीवर जैसे यांत्रिक सहायकों के एकीकरण के माध्यम से विकसित हुईं, जिससे अधिक नियंत्रण और बल अनुप्रयोग हुआ।

पावर स्पिनिंग, जिसे शियर स्पिनिंग के नाम से भी जाना जाता है, में उच्च शियर बलों का उपयोग करके तन्य धातुओं को विकृत करना शामिल है - 3.5 MN (800,000 lbf-ft) तक। यह आमतौर पर धातु के शंकु और ट्यूबों को आकार देने में लागू होता है और 2% से अधिक तन्यता वाली अधिकांश धातुओं के लिए उपयुक्त है।

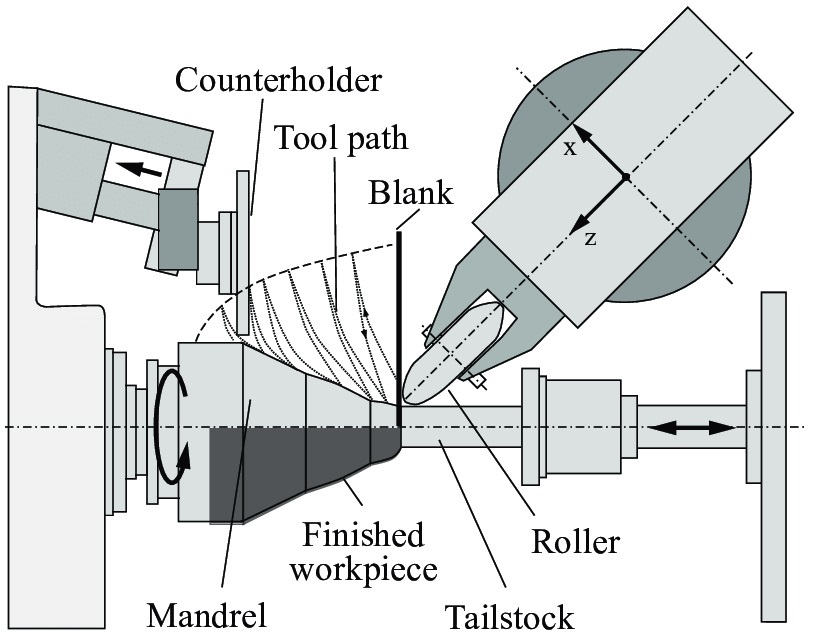

3.1सीएनसी स्पिनिंग सिस्टम और संचालन

सीएनसी कताई मशीनें पूर्व-प्रोग्राम किए गए निर्देशों के आधार पर काम करता है, जिससे ऑपरेटर कौशल पर निर्भर किए बिना सटीक, दोहराए जाने योग्य निर्माण संभव हो जाता है। एक बार प्रोग्राम किए जाने के बाद, मशीन:

- स्वचालित रूप से क्लैंप करता है और रिक्त स्थान को घुमाता है

- पूर्व-निर्धारित अनुक्रमों में गठन बलों को लागू करता है

- किनारों को ट्रिम और फिनिश करता है

- तैयार भाग को बाहर निकालता है

प्रोग्रामिंग की दो मुख्य विधियाँ हैं:

- कंप्यूटर-सहायता प्राप्त मशीनिंग (CAM)ऑपरेटर भाग बनाने के लिए स्पिनिंग पास को डिजिटल रूप से मैप करता है।

- प्रोग्रामेबल न्यूमेरिक कंट्रोल (PNC): सिस्टम मैन्युअल स्पिनिंग पथों को रिकॉर्ड करता है और उनकी प्रतिकृति बनाता है।

शुरुआती स्वचालित स्पिनिंग लेथ एक समय में केवल एक ही भाग बना सकते थे और इसके लिए काफी जगह की आवश्यकता होती थी। हालाँकि, आधुनिक CNC सिस्टम अधिक कॉम्पैक्ट, कुशल और समर्पित कार्य केंद्रों के भीतर मल्टीटास्किंग करने में सक्षम हैं।

3.2सीएनसी स्पिनिंग के लाभ

- सीएनसी कताई कई प्रकार के परिचालन और आर्थिक लाभ प्रदान करती है:

- उच्च पुनरावृत्ति और आयामी सटीकता (~ 1/32″ के भीतर)

- ऑपरेटर-स्वतंत्र संगति

- न्यूनतम पर्यवेक्षण के साथ 24/7 संचालन

- तेज़ चक्र समय और कम श्रम लागत

- विभिन्न मशीनों में प्रोग्राम का आसान स्थानांतरण और अद्यतन

- डीप ड्राइंग या स्टैम्पिंग की तुलना में कम टूलींग लागत

- सरल टूलींग और प्रोग्राम परिवर्तन के साथ कम समय

- बड़े पैमाने पर उत्पादन, प्रोटोटाइप और सजावटी घटकों के लिए उत्कृष्ट

3.3अनुप्रयोग

- सीएनसी स्पिनिंग का व्यापक रूप से निम्नलिखित के निर्माण में उपयोग किया जाता है:

- प्रकाश व्यवस्था (जैसे, लैंप शेड)

- बेलनाकार कंटेनर (जैसे, बोतलें, कनस्तर)

- एयरोस्पेस घटक

- दबाव वाहिकाओं

- सजावटी धातु के बर्तन

जबकि हस्त कताई कलात्मक और कम मात्रा वाले उत्पादन के लिए प्रासंगिक बनी हुई है, सीएनसी कताई औद्योगिक विनिर्माण के लिए पसंदीदा विकल्प है जहां परिशुद्धता, दक्षता और मापनीयता महत्वपूर्ण हैं।

4.0लाभ: हाथ और सीएनसी कॉम्बो-स्पिनिंग दुकानें

4.1अधिकतम लचीलेपन के लिए एक संकर दृष्टिकोण

सीएनसी मेटल स्पिनिंग तकनीक में प्रगति के बावजूद, आधुनिक मेटल फॉर्मिंग शॉप्स में हाथ से स्पिनिंग एक महत्वपूर्ण भूमिका निभाना जारी रखती है। सीएनसी सिस्टम उच्च-मात्रा उत्पादन के लिए बेजोड़ दक्षता, सटीकता और दोहराव प्रदान करते हैं - विशेष रूप से घंटी के आकार के, गोलाकार या ट्यूबलर भागों के लिए - लेकिन उनमें स्पर्श प्रतिक्रिया और सूक्ष्म सामग्री नियंत्रण की कमी होती है जो अनुभवी हाथ स्पिनरों के पास होती है।

सीएनसी और मैनुअल स्पिनिंग दोनों क्षमताओं को संयोजित करने वाली दुकानों को एक अलग प्रतिस्पर्धी लाभ मिलता है। यह हाइब्रिड दृष्टिकोण उन्हें उत्पादन की विस्तृत श्रृंखला को संभालने में सक्षम बनाता है - एक बार के प्रोटोटाइप से लेकर पूर्ण पैमाने पर विनिर्माण रन तक - जबकि लागत दक्षता और शिल्प कौशल दोनों सुनिश्चित करते हैं।

4.2संयुक्त दृष्टिकोण के मुख्य लाभ

- तेज़ प्रोटोटाइपिंग और पुनरावृत्ति

मैनुअल स्पिनिंग से प्रोटोटाइप और कस्टम शेप का तेजी से विकास संभव है, बिना प्रोग्रामिंग या विशेष टूलिंग की आवश्यकता के। इससे सीएनसी उपकरण लंबे या अधिक जटिल उत्पादन के लिए मुक्त हो जाते हैं, जिससे समग्र दक्षता में सुधार होता है। - कम लीड समय

शॉर्ट-रन या कस्टम ऑर्डर के लिए, हाथ से स्पिनिंग से कुछ हफ़्तों में तैयार पार्ट्स डिलीवर किए जा सकते हैं, खासकर तब जब कस्टम टूलिंग की ज़रूरत न हो। फिर सीएनसी सिस्टम लंबे समय तक चलने वाले कामों को संभाल सकते हैं, जिससे स्केलेबिलिटी सुनिश्चित होती है - कलात्मक और विशिष्ट उत्पादों के लिए शिल्प कौशल

कुछ भागों - जैसे संगीतमय झांझ, सजावटी फूलदान, या जटिल वक्रता वाले एयरोस्पेस घटक - को अभी भी एक कारीगर के सहज कौशल की आवश्यकता होती है। वर्षों के प्रशिक्षण के साथ मास्टर स्पिनर, मिनट, वास्तविक समय समायोजन कर सकते हैं जिसे कोई भी मौजूदा सीएनसी सिस्टम पूरी तरह से दोहरा नहीं सकता है। - व्यापक उत्पादन क्षमता

सीएनसी, मैनुअल, स्वचालित और शियर स्पिनिंग में कुशल दुकान विविध ग्राहक आवश्यकताओं को पूरा कर सकती है:- प्रोटोटाइप, कम और उच्च मात्रा के ऑर्डर

- सख्त सहनशीलता और लगातार दोहराव

- कम प्रारंभिक टूलींग लागत

- मानक और कस्टम दोनों भागों का उत्पादन

4.3व्यापक अनुप्रयोग और सामग्री अनुकूलता

कॉम्बो-स्पिनिंग दुकानें विभिन्न उद्योगों और अनुप्रयोगों के लिए भागों का निर्माण कर सकती हैं, जिनमें शामिल हैं:

- सजावटी और स्थापत्य घटक

- चिकित्सा और एयरोस्पेस पार्ट्स

- औद्योगिक एवं परिशुद्धता उपकरण

- टोनल और सौंदर्य संबंधी उत्पाद (जैसे, झांझ, प्रकाश व्यवस्था)

वे विभिन्न प्रकार की सामग्रियों को भी सहारा देते हैं - एल्युमीनियम और तांबे जैसी लचीली धातुओं से लेकर आग रोक और कीमती धातुओं तक - भाग के आकार पर कुछ सीमाओं के साथ।

आपको यह भी पसंद आ सकता हैं:मेटल स्पिनिंग क्या है? प्रक्रिया के प्रकार, मशीनें और अनुप्रयोग