- 1.0धातु निर्माण कार्य क्या हैं?

- 2.0कतरनी क्या है?

- 3.0निबलिंग क्या है?

- 4.0झुकना क्या है?

- 5.0चित्रकारी क्या है?

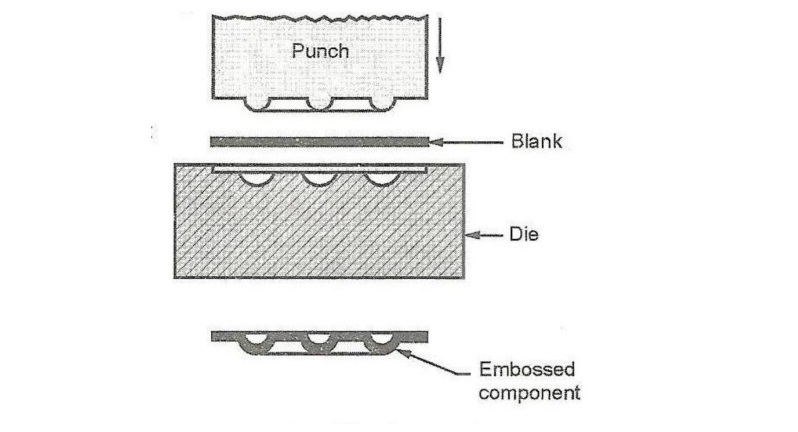

- 6.0एम्बॉसिंग क्या है?

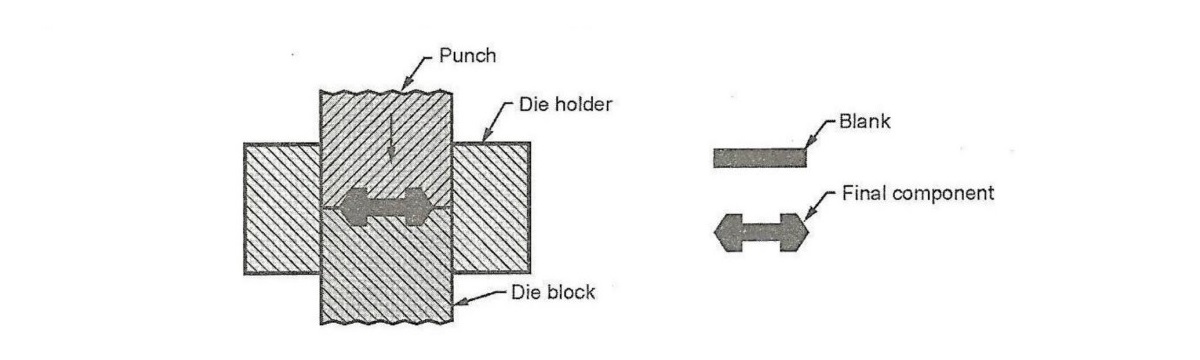

- 7.0गठन क्या है?

- 8.0कॉइनिंग (निचोड़ना) क्या है?

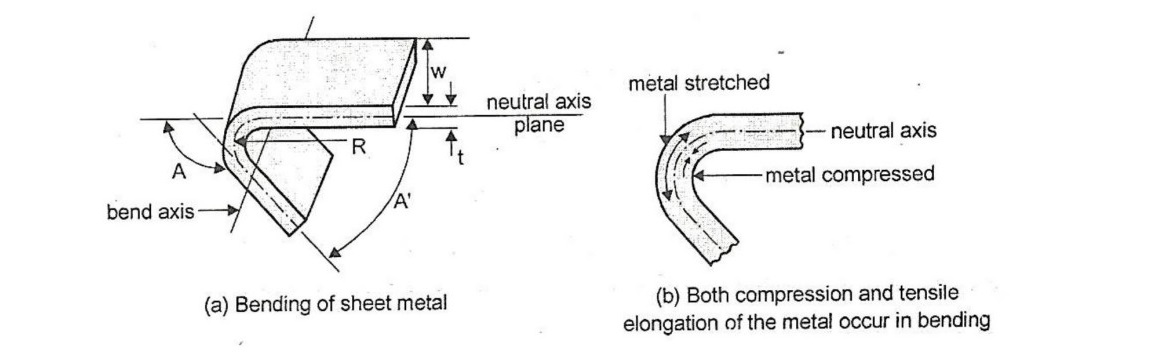

- 9.0झुकने की यांत्रिकी और सामान्य विधियों को समझना

- 10.0झुकने में महत्वपूर्ण कारक: झुकने की अनुमति, स्प्रिंगबैक और बल

- 11.0ड्राइंग ऑपरेशन: सपाट शीट धातु से खोखले आकार बनाना

- 12.0निष्कर्ष

- 13.0सामान्य प्रश्न

शीट मेटल फैब्रिकेशन आधुनिक विनिर्माण की आधारशिला है, जिसका उपयोग ऑटोमोटिव, एयरोस्पेस, निर्माण और उपकरण उद्योगों में व्यापक रूप से किया जाता है। उत्पादन दक्षता और उत्पाद की गुणवत्ता को अनुकूलित करने के इच्छुक इंजीनियरों और फैब्रिकेटर्स के लिए मुख्य प्रक्रियाओं—जैसे कतरनी, निबलिंग, बेंडिंग, ड्राइंग, एम्बॉसिंग और कॉइनिंग—को समझना आवश्यक है।

1.0धातु निर्माण कार्य क्या हैं?

धातु निर्माण प्रक्रिया में सामग्री को बिना हटाए आकार देना शामिल है, अर्थात सामग्री की कोई बर्बादी नहीं होती। शीट धातु पर उसकी प्रत्यास्थ सीमा से अधिक दबाव डाला जाता है, लेकिन वह अपनी अंतिम शक्ति से नीचे रहती है, जिससे यह सुनिश्चित होता है कि वह एक नया, स्थायी आकार ले ले।

सामान्य धातु निर्माण कार्यों में शामिल हैं:

- झुकने

- चित्रकला

- एम्बॉसिंग

- बनाने

- सिक्का बनाना (जिसे निचोड़ना भी कहा जाता है)

2.0कतरनी क्या है?

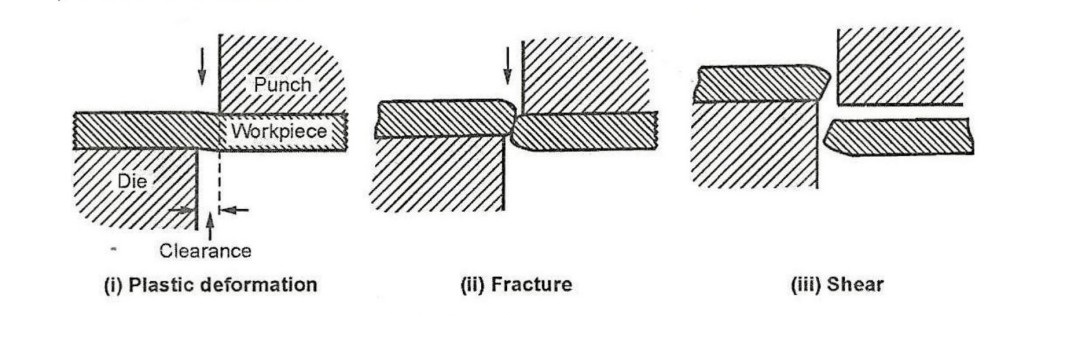

कतरनी एक ऐसी प्रक्रिया है जिसका उपयोग धातु की चादरों, पट्टियों या छड़ों पर सीधी रेखाएँ काटने के लिए किया जाता है। इसमें तीन मुख्य चरण होते हैं:

- प्लास्टिक विकृत करना

- फ्रैक्चर (दरार प्रसार)

- कतरनी (सामग्री पृथक्करण)

जब किसी धातु के वर्कपीस को कतरनी मशीन के ऊपरी और निचले ब्लेडों के बीच रखा जाता है और दबाव डाला जाता है, तो सामग्री पहले प्लास्टिक विरूपण से गुज़रती है। जैसे-जैसे दबाव बढ़ता है, ब्लेडों के काटने वाले किनारों पर दरारें पड़ने लगती हैं। ये दरारें फिर फैलती हैं और आपस में मिलती हैं, जिससे सामग्री कतरनी शुरू हो जाती है।

कतरनी मशीनेंमैनुअल से लेकर हाइड्रोलिक और मैकेनिकल मॉडल तक - इस प्रक्रिया को कुशलतापूर्वक और सटीक रूप से निष्पादित करने के लिए उपयोग किया जाता है, विशेष रूप से उच्च मात्रा या औद्योगिक अनुप्रयोगों में।

3.0निबलिंग क्या है?

निबलिंग का उपयोग आमतौर पर ब्लैंकिंग के विकल्प के रूप में किया जाता है। यह शीट धातु से सपाट भागों को काटने के लिए डिज़ाइन किया गया है और सरल से लेकर जटिल आकृतियों तक के लिए उपयुक्त है। इस प्रक्रिया का उपयोग मुख्यतः कम मात्रा में पुर्जों के उत्पादन के लिए किया जाता है।

4.0झुकना क्या है?

झुकना एक ऐसी प्रक्रिया है जिसमें धातु की एक सीधी शीट को घुमावदार आकार में बदल दिया जाता है। झुकने के दौरान, सामग्री तन्य और संपीडन दोनों प्रकार के तनावों के अधीन होती है, जिसके परिणामस्वरूप प्रत्यास्थ सीमा से परे लेकिन अंतिम सामर्थ्य से नीचे प्लास्टिक विरूपण होता है।

झुकने के सामान्य प्रकारों में शामिल हैं:

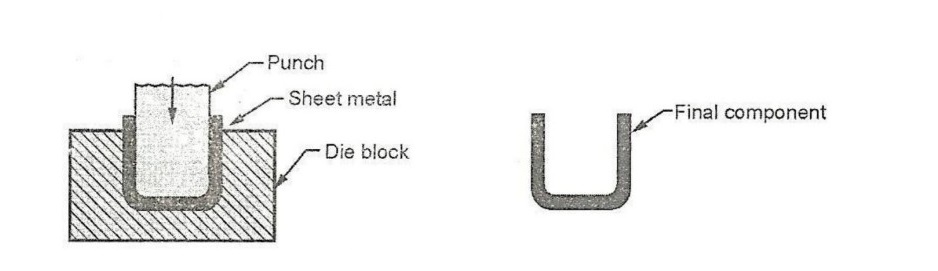

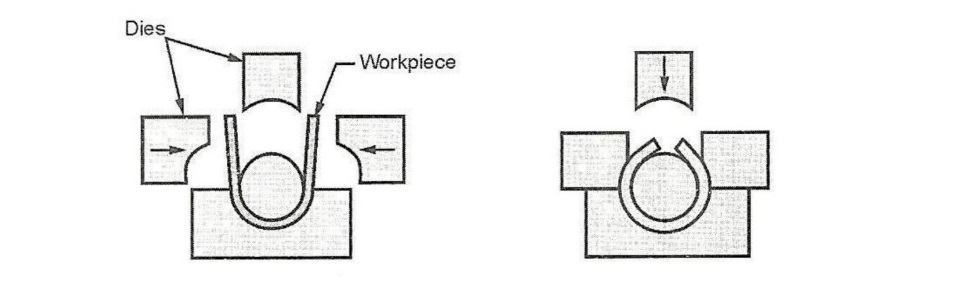

- यू-झुकने

यू-बेंडिंग (जिसे चैनल बेंडिंग भी कहा जाता है) में "यू" आकार की डाई कैविटी का उपयोग किया जाता है, जिसके परिणामस्वरूप यू-आकार की प्रोफ़ाइल वाला एक घटक प्राप्त होता है। यह प्रक्रिया आमतौर पर एक का उपयोग करके की जाती है। ब्रेक दबाएँ मशीन यू-आकार के डाई से सुसज्जित। - वी-झुकने

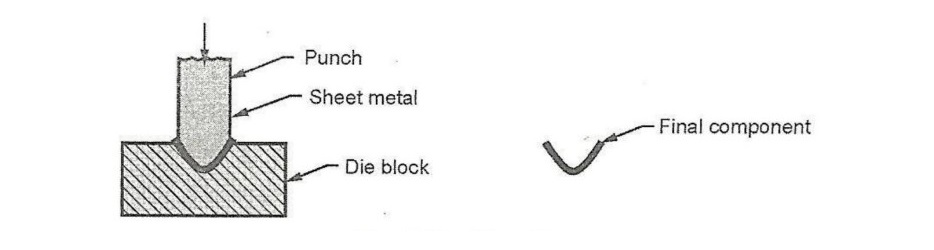

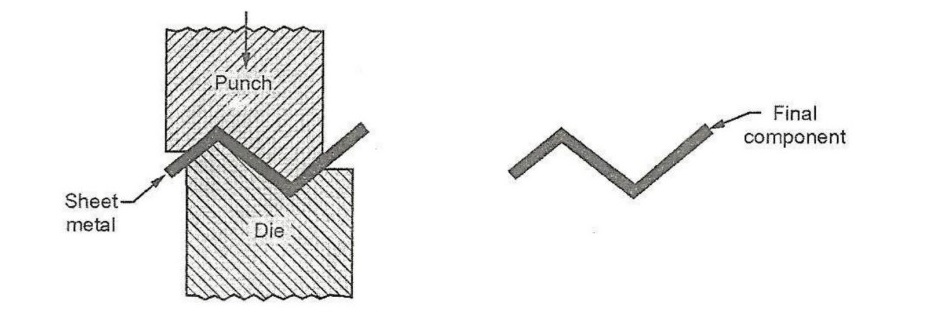

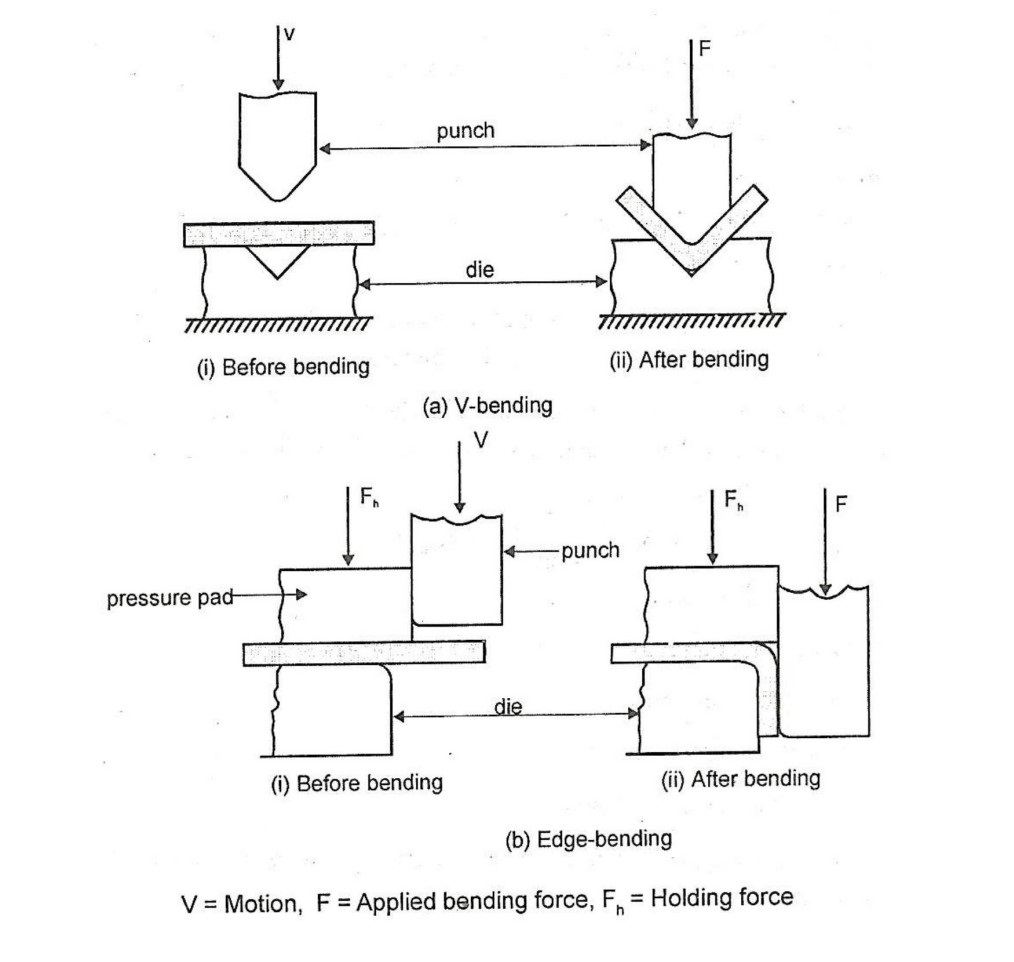

वी-बेंडिंग में एक वेज-आकार के पंच और एक वी-डाई का उपयोग किया जाता है। वी-बेंडिंग का कोण न्यून कोण से लेकर अधिक कोण तक, 90° सहित, भिन्न हो सकता है। अपनी बहुमुखी प्रतिभा और सटीकता के कारण, यह प्रेस ब्रेक संचालन में सबसे व्यापक रूप से उपयोग की जाने वाली बेंडिंग तकनीकों में से एक है। - कोण झुकना

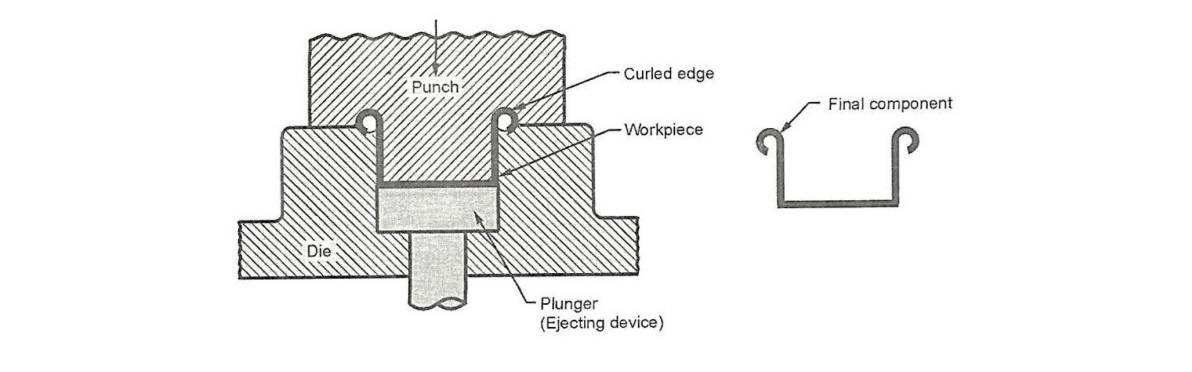

एंगल बेंडिंग शीट धातु को तीखे कोण पर मोड़ने के लिए एक सामान्य शब्द है। इसे एक का उपयोग करके भी किया जा सकता है। ब्रेक दबाएँ, ज्यामिति और आवश्यक कोण पर निर्भर करता है। - कर्लिंग

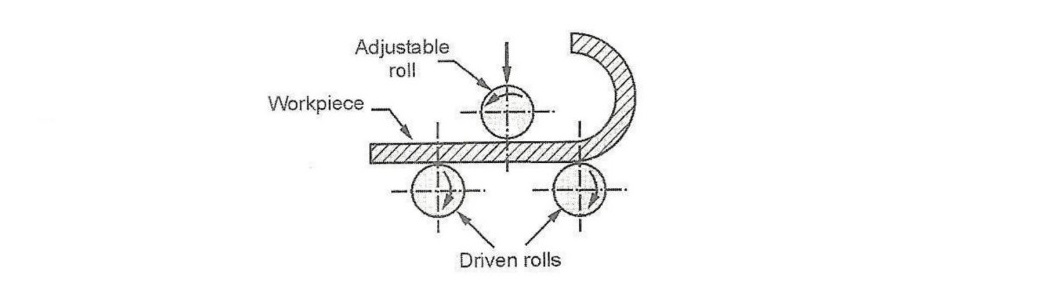

कर्लिंग में शीट धातु के किनारे को एक आकृति के चारों ओर घुमाना शामिल है। पंच और डाई दोनों में सामग्री को आकार देने के लिए आंशिक छिद्र होते हैं। इस प्रक्रिया के बाद, पंच वापस खिंच जाता है और भाग को प्लंजर की मदद से बाहर निकाल दिया जाता है। इस विधि का उपयोग ड्रम, कड़ाही, बर्तन और इसी तरह की अन्य वस्तुओं को बनाने में किया जाता है। - रोल बेंडिंग

रोल बेंडिंग में बड़े शीट धातु के हिस्सों को धीरे-धीरे घुमावदार खंडों में मोड़ने के लिए रोल के एक सेट का उपयोग किया जाता है। इसका उपयोग आमतौर पर बड़े भंडारण टैंक, दबाव वाहिकाओं, पाइपों और संरचनात्मक घटकों के निर्माण के लिए किया जाता है। - 4-स्लाइड मशीन में मोड़ना

इस विधि का उपयोग अपेक्षाकृत छोटे टुकड़ों के लिए किया जाता है। ये मशीनें डिज़ाइन में भिन्न होती हैं और जटिल आकार बनाने के लिए ऊर्ध्वाधर और पार्श्व दोनों प्रकार की डाई गति का उपयोग करती हैं। - किनारे का झुकना

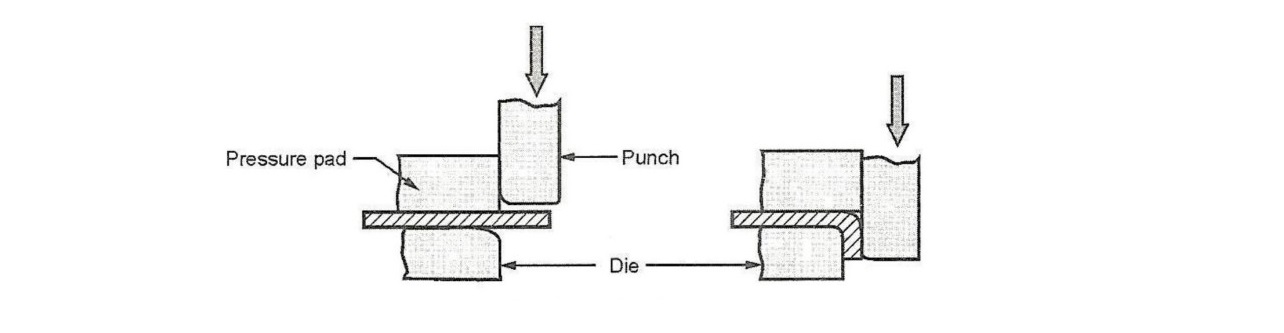

एज बेंडिंग में कैंटिलीवर लोडिंग शामिल होती है, जहां एक प्रेशर पैड वर्कपीस को डाई के विरुद्ध पकड़ कर रखता है, जबकि एक पंच धातु को किनारे पर मोड़ने के लिए मजबूर करता है। प्रेस ब्रेक वाइपिंग डाई से लैस उपकरण भी इस प्रकार का मोड़ सकते हैं। किनारों का मोड़ आमतौर पर 90° या उससे कम के कोण तक सीमित होता है, हालाँकि वाइपिंग डाई को बड़े कोणों के लिए भी डिज़ाइन किया जा सकता है।

प्रेशर पैड और वाइपिंग डाइ की जटिलता के कारण, यह विधि अधिक महंगी है, लेकिन उच्च मात्रा में उत्पादन के लिए उपयुक्त है।

5.0चित्रकारी क्या है?

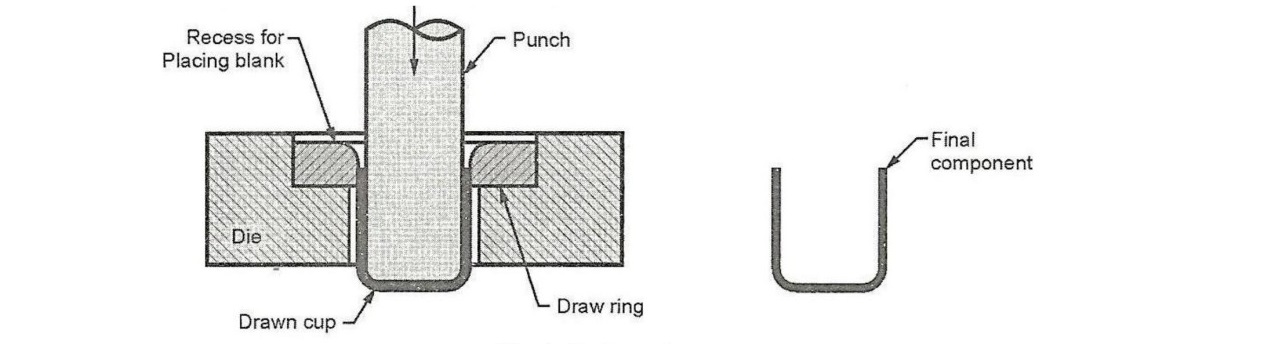

ड्राइंग एक ऐसी प्रक्रिया है जिसमें एक पंच एक सपाट शीट धातु को एक डाई कैविटी में धकेलता है, जिससे सामग्री प्लास्टिक रूप से प्रवाहित होती है और एक कप जैसा आकार ले लेती है। इसका उपयोग सपाट शीट से खोखले हिस्से बनाने के लिए किया जाता है।

6.0एम्बॉसिंग क्या है?

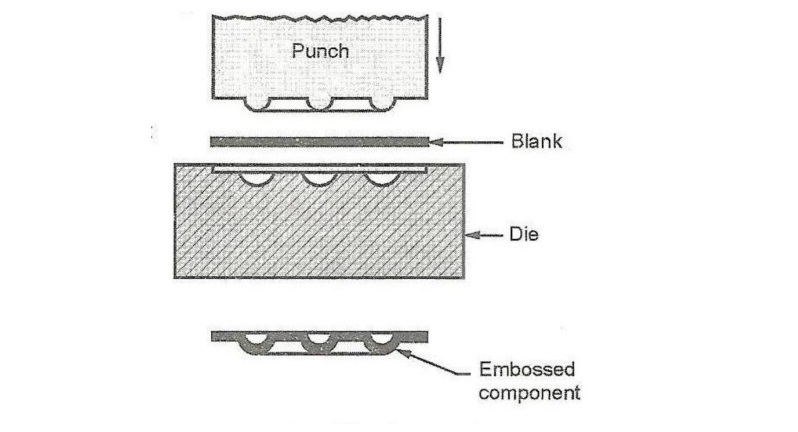

एम्बॉसिंग का उपयोग सजावटी या कार्यात्मक उद्देश्यों के लिए शीट मेटल पर उभरे हुए या धँसे हुए डिज़ाइन बनाने के लिए किया जाता है। इसका उपयोग लोगो, ट्रेडमार्क, पार्ट नंबर या अन्य पहचान चिह्नों को अंकित करने के लिए किया जा सकता है।

7.0गठन क्या है?

निर्माण प्रक्रिया में, धातु को उसके उपज बिंदु से परे दबाव दिया जाता है ताकि वह स्थायी रूप से एक नया आकार बनाए रखे, जो सीधे पंच और डाई के समोच्च को पुन: प्रस्तुत करता है। ड्राइंग के विपरीत, इसमें कोई महत्वपूर्ण धातु प्रवाह नहीं होता है। इस प्रक्रिया का उपयोग दरवाज़े के पैनल, स्टील के फ़र्नीचर और विमान के बॉडी जैसे सामानों के निर्माण के लिए किया जाता है।

8.0कॉइनिंग (निचोड़ना) क्या है?

सिक्का निर्माण एक सटीक निर्माण प्रक्रिया है जिसमें एक धातु के टुकड़े को पंच और डाई के बीच रखा जाता है और उच्च दबाव डाला जाता है। धातु ठंडी अवस्था में प्लास्टिक की तरह प्रवाहित होती है और डाई गुहा को पूरी तरह से भर देती है। इस प्रक्रिया का उपयोग सिक्के, पदक और सजावटी सामान बनाने के लिए किया जाता है जिनकी सतह पर बारीक विवरण होता है।

9.0झुकने की यांत्रिकी और सामान्य विधियों को समझना

शीट मेटल बेंडिंग में, धातु को एक सीधी धुरी पर तनाव दिया जाता है। बेंड के अंदर की सामग्री को संपीड़ित किया जाता है, जबकि बाहर की सामग्री को खींचा जाता है। धातु को प्लास्टिक रूप से विकृत किया जाता है ताकि तनाव हटने के बाद भी बेंड अपना आकार बनाए रखे। बेंडिंग से आमतौर पर सामग्री की मोटाई में कोई खास बदलाव नहीं आता।

झुकने की दो सामान्य विधियाँ हैं:

- वी-झुकने: वी-आकार के पंच और डाई का उपयोग करके की जाने वाली यह विधि न्यून कोण से लेकर अधिक कोण तक के मोड़ कोण प्रदान करती है। इसका उपयोग आमतौर पर कम उत्पादन वाले अनुप्रयोगों के लिए किया जाता है और अक्सर प्रेस ब्रेक पर किया जाता है। वी-डाई अपेक्षाकृत सरल और सस्ती होती हैं।

- किनारे का झुकनाइस विधि में वर्कपीस के आधार को थामे रखने के लिए एक प्रेशर पैड का उपयोग किया जाता है जबकि एक पंच शीट को डाई के किनारे पर मोड़ता है। किनारों को मोड़ना 90° या उससे कम के कोण तक सीमित होता है, जब तक कि अधिक जटिल वाइपिंग डाई का उपयोग न किया जाए। ये डाई वी-डाई की तुलना में अधिक महंगी होती हैं लेकिन उच्च-मात्रा उत्पादन के लिए उपयुक्त होती हैं।

10.0झुकने में महत्वपूर्ण कारक: झुकने की अनुमति, स्प्रिंगबैक और बल

मोड़ भत्ता

जब मोड़ त्रिज्या स्टॉक की मोटाई के सापेक्ष छोटी होती है, तो झुकने के दौरान सामग्री में खिंचाव आ जाता है। इस खिंचाव का सटीक अनुमान लगाना आवश्यक है ताकि यह सुनिश्चित हो सके कि अंतिम भाग अपने डिज़ाइन विनिर्देशों के अनुरूप है। मोड़ भत्ता (BA) झुकने से पहले तटस्थ अक्ष की अनुमानित लंबाई है और सामग्री के खिंचाव को ध्यान में रखता है। इसकी गणना सामान्य सूत्र का उपयोग करके की जा सकती है:

बीए = (π / 180) × ए × (आर + के × टी)

कहाँ:

- BA = मोड़ भत्ता (मिमी में)

- A = मोड़ कोण (डिग्री)

- R = आंतरिक मोड़ त्रिज्या (मिमी)

- t = स्टॉक मोटाई (मिमी)

- K = तटस्थ अक्ष के स्थान का अनुमान लगाने के लिए कारक (आमतौर पर 0.33-0.5 के बीच, सामग्री और मोड़ की स्थिति पर निर्भर करता है)

खिंचाव आमतौर पर तब होता है जब मोड़ त्रिज्या शीट की मोटाई की तुलना में छोटी होती है।

स्प्रिंग बेक

झुकने का दबाव समाप्त होने के बाद, पदार्थ में संचित प्रत्यास्थ ऊर्जा उसे उसके मूल आकार में आंशिक रूप से वापस लाती है—इसे स्प्रिंगबैक कहते हैं। इसे उपकरण के कोण की तुलना में मुड़े हुए भाग के सम्मिलित कोण में अनलोडिंग के बाद हुई वृद्धि के रूप में परिभाषित किया जाता है।

एसबी = θ₁ – θ₂

कहाँ:

- एसबी = स्प्रिंगबैक (डिग्री)

- θ₁ = झुकने के बाद शीट-धातु भाग का सम्मिलित कोण

- θ₂ = निर्माण उपकरण का सम्मिलित कोण

झुकने वाला बल

झुकने के लिए आवश्यक बल पंच और डाई की ज्यामिति, सामग्री की मजबूती, शीट की मोटाई और भाग की चौड़ाई जैसे कारकों पर निर्भर करता है। अधिकतम झुकने वाले बल का अनुमान निम्न प्रकार से लगाया जा सकता है:

एफ = (केबीएफ × टीएस × ω × टी²) / डी

कहाँ:

- F = झुकने वाला बल (N)

- टीएस = सामग्री की तन्य शक्ति (एमपीए)

- ω = भाग की चौड़ाई (मिमी)

- t = शीट की मोटाई (मिमी)

- D = डाई ओपनिंग आयाम (मिमी)

- Kbf = झुकने वाला बल गुणांक

- वी-बेंडिंग के लिए 33

- 33 किनारे मोड़ने के लिए

11.0ड्राइंग ऑपरेशन: सपाट शीट धातु से खोखले आकार बनाना

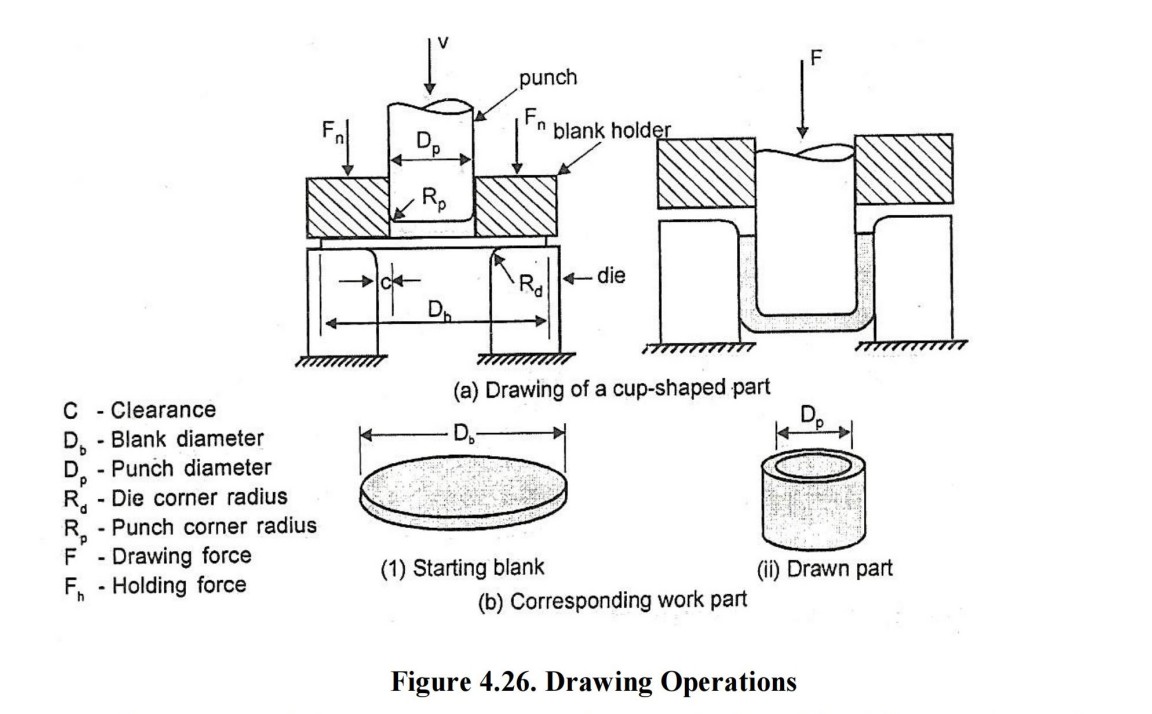

ड्राइंग एक शीट मेटल निर्माण प्रक्रिया है जिसका उपयोग कप के आकार, बॉक्स के आकार या अन्य खोखले हिस्से बनाने के लिए किया जाता है। एक सपाट शीट-मेटल ब्लैंक को डाई कैविटी के ऊपर रखा जाता है और एक पंच से उसमें धकेला जाता है। एक ब्लैंकहोल्डर इस प्रक्रिया के दौरान सामग्री को अपनी जगह पर बनाए रखता है।

विशिष्ट अनुप्रयोगों में शामिल हैं:

- पेय पदार्थ के डिब्बे

- गोला बारूद के गोले

- सिंक और कुकवेयर

- ऑटोमोबाइल पैनल

गहन चित्रण की यांत्रिकी और चरण

बुनियादी कप-ड्राइंग प्रक्रिया में:

व्यास Dp के एक पंच का उपयोग करके व्यास Db का एक रिक्त स्थान खींचा जाता है।

पंच और डाई में कोनों पर त्रिज्या (Rp और Rd) होती है, ताकि वे फटें नहीं।

पंच और डाई के बीच एक क्लीयरेंस C प्रदान किया जाता है:

सी ≈ 1.1 × टी

दो बल लगाए जाते हैं:

विरूपण के लिए पंच बल (F)

धातु प्रवाह को नियंत्रित करने के लिए ब्लैंकहोल्डर बल (Fh)

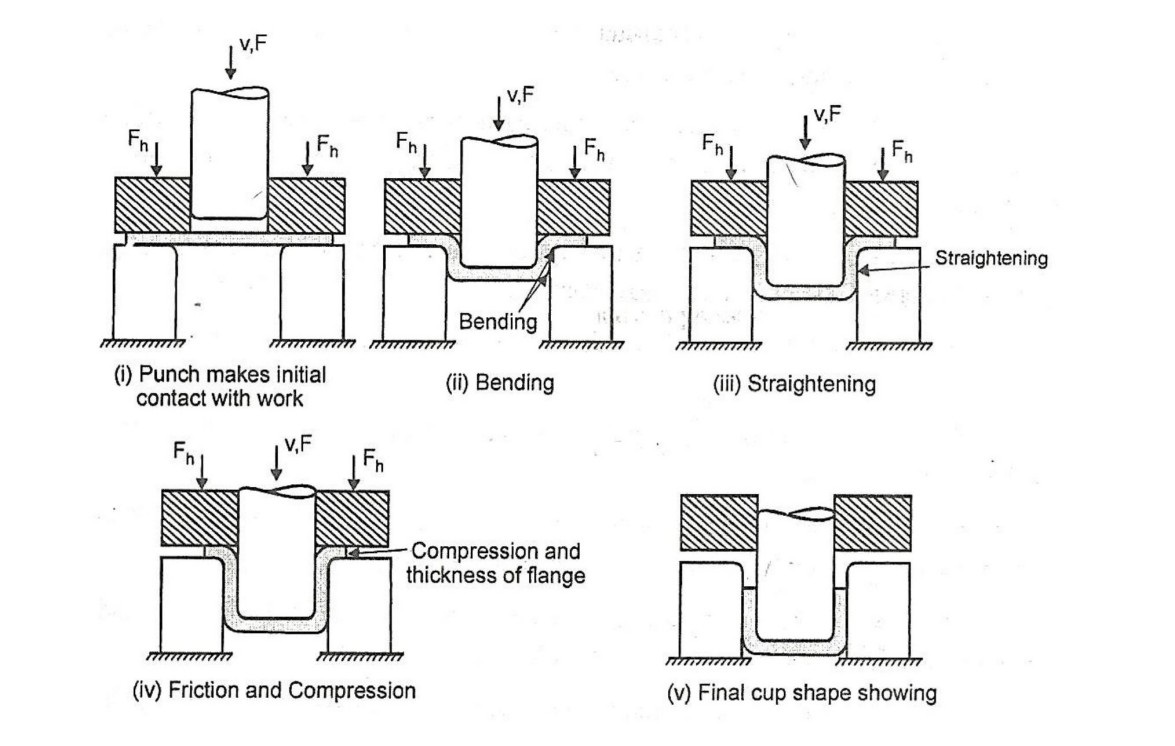

गहन चित्रण के चरणों में शामिल हैं:

प्रारंभिक संपर्क - धातु को डाई और पंच त्रिज्या पर मोड़ा जाता है।

सीधा करना - पहले से मुड़े हुए क्षेत्र सीधे हो जाते हैं क्योंकि उन्हें डाई में खींचा जाता है।

ड्राइंग और संपीड़न - सामग्री फ्लैंज से डाई गुहा में प्रवाहित होती है।

घर्षण (स्थिर → गतिशील) प्रवाह का प्रतिरोध करता है।

फ्लैंज पर संपीड़न के कारण मोटाई और संभावित झुर्रियां उत्पन्न हो जाती हैं।

निरंतर ड्राइंग - पंच नीचे की ओर जारी रहता है, धातु को डाई में खींचता है।

सिलेंडर की दीवार में पतलापन आ सकता है।

ब्लैंकहोल्डर बल और घर्षण के बीच संतुलन महत्वपूर्ण है।

आमतौर पर स्नेहन की आवश्यकता होती है।

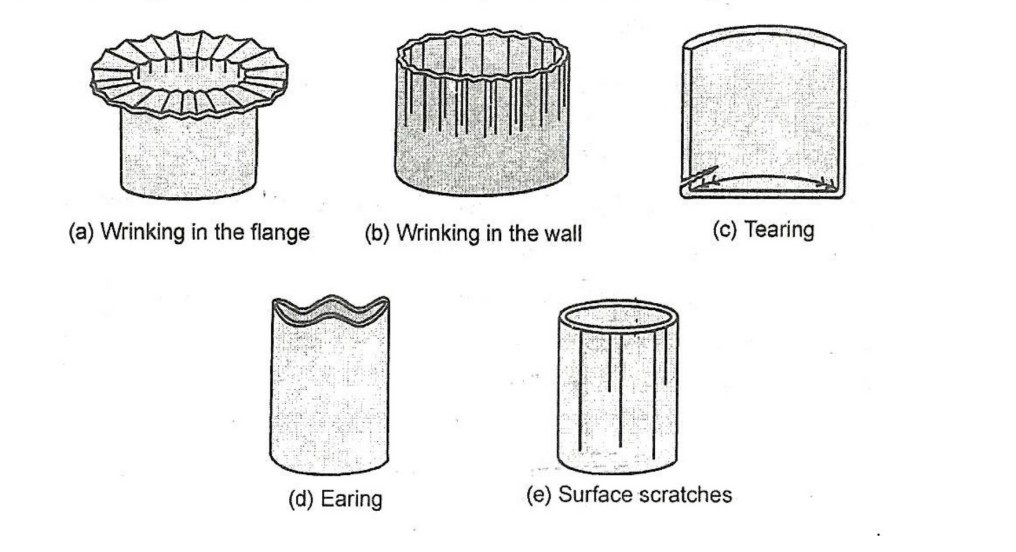

ड्राइंग में सामान्य दोष

- फ्लैंज में झुर्रियां: संपीड़न बकलिंग के कारण रेडियल लकीरें।

- दीवार में झुर्रियाँ: ऊर्ध्वाधर दीवार में खिंची हुई फ्लैंज झुर्रियाँ।

- फाड़ना: उच्च तन्यता तनाव के कारण आधार के पास खुली दरारें।

- कान लगाना: शीट अनिसोट्रॉपी से असमान किनारे (कान)।

- सतह पर खरोंचें: खुरदरी सतह या खराब स्नेहन के कारण।

स्ट्रेच फॉर्मिंग ऑपरेशन: एयरोस्पेस और ऑटोमोटिव के लिए बड़ी कंटूर्ड शीट

स्ट्रेच फॉर्मिंग में धातु को फॉर्म ब्लॉक पर उसकी प्रत्यास्थ सीमा से परे खींचकर बड़ी, सटीक रूप से समोच्च शीट बनाई जाती है।

स्प्रिंगबैक एक प्रमुख मुद्दा है, जो निम्नलिखित से प्रभावित है:

- सामग्री का प्रकार

- मोटाई

- कठोरता

- मोड़ त्रिज्या (बड़ी त्रिज्या अधिक स्प्रिंगबैक का कारण बनती है)

स्प्रिंगबैक को कम करने के तरीके

वी-प्रकार के फॉर्म ब्लॉकों का उपयोग करके ओवरस्ट्रेचिंग

कोना सेटिंग: अवशिष्ट प्रत्यास्थ तनाव को मुक्त करने के लिए कोनों को संरेखित करना

खिंचाव बनाने की विधियाँ

फॉर्म-ब्लॉक विधि

रिक्त स्थान को एक एकल फॉर्म ब्लॉक (पुरुष डाई) पर फैलाया जाता है।

मेटिंग-डाई विधि

उच्च सटीकता और पुनरावृत्ति के लिए पुरुष और महिला दोनों डाइ का उपयोग किया जाता है।

12.0निष्कर्ष

संक्षेप में, शीट धातु की प्रक्रियाएं जैसे कतरनी, निबलिंग, झुकाव, ड्राइंग, एम्बॉसिंग और सिक्का बनाना, धातु शीट को कार्यात्मक और सटीक घटकों में आकार देने में महत्वपूर्ण भूमिका निभाते हैं।

इन प्रक्रियाओं को प्रभावित करने वाले यांत्रिकी और चरों—जिनमें बेंड अलाउंस, स्प्रिंगबैक और टूल डिज़ाइन शामिल हैं—की गहन समझ निर्माताओं को दोषों को कम करने और उत्पादन को अनुकूलित करने में सक्षम बनाती है। चाहे आप साधारण सपाट पुर्जे बना रहे हों या जटिल

समोच्च पैनल, इन तकनीकों में निपुणता सफल शीट धातु निर्माण की कुंजी है।

13.0सामान्य प्रश्न

प्रश्न 1: शीट मेटल फैब्रिकेशन में झुकने और ड्राइंग के बीच मुख्य अंतर क्या है?

A1: झुकाव में, महत्वपूर्ण सामग्री प्रवाह के बिना, अक्ष के चारों ओर धातु को प्लास्टिक रूप से विकृत करके आकार में परिवर्तन होता है, जबकि ड्राइंग में सामग्री को डाई गुहा में खींचना शामिल होता है, जिसके कारण प्लास्टिक प्रवाह के कारण खोखले आकार बनते हैं।

प्रश्न 2: झुकने के दौरान स्प्रिंगबैक को कैसे कम किया जा सकता है?

A2: स्प्रिंगबैक को ओवरबेंडिंग, उपयुक्त टूलिंग का चयन, कम लोच वाली सामग्री का उपयोग, और डिजाइन के दौरान उचित बेंड भत्ता गणना लागू करके कम किया जा सकता है।

प्रश्न 3: ब्लैंकिंग की अपेक्षा निबलिंग को कब प्राथमिकता दी जाती है?

A3: निबलिंग को जटिल आकृति या छोटे उत्पादन रन को काटने के लिए पसंद किया जाता है, जहां ब्लैंकिंग डाई महंगी या अव्यावहारिक होगी।

प्रश्न 4: गहरी चित्रकारी के दौरान झुर्रियां क्यों आती हैं और उन्हें कैसे रोका जा सकता है?

A4: फ्लैंज क्षेत्र में संपीड़न तनाव के कारण झुर्रियाँ पड़ जाती हैं। ब्लैंकहोल्डर बल, स्नेहन और उपकरण ज्यामिति को अनुकूलित करके इन्हें कम किया जा सकता है।

प्रश्न 5: निर्माण और ड्राइंग प्रक्रियाओं में स्नेहन क्यों महत्वपूर्ण है?

A5: स्नेहन शीट धातु और टूलींग के बीच घर्षण को कम करता है, जिससे सतह को नुकसान, उपकरण का अत्यधिक घिसाव, तथा फटने या झुर्रियां पड़ने जैसे दोषों से बचाव होता है।