- 1.0क्रॉस-वेज रोलिंग की परिभाषा और कोर निर्माण तंत्र

- 2.0क्रॉस-वेज रोलिंग प्रक्रियाओं का वर्गीकरण और तकनीकी विशेषताएँ

- 3.0क्रॉस-वेज रोलिंग में मुख्य तकनीकी अड़चनें: डाई डिज़ाइन और अनुकूलन

- 4.0क्रॉस-वेज रोलिंग प्रक्रियाओं में परिमित तत्व विश्लेषण (FEA) का अनुप्रयोग

- 5.0क्रॉस-वेज रोलिंग के औद्योगिक अनुप्रयोग और तकनीकी लाभ

- 6.0भविष्य के विकास के रुझान और अनुसंधान दिशाएँ

- 7.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

ऑटोमोटिव ड्राइवट्रेन शाफ्ट, टेक्सटाइल मशीनरी स्पिंडल और सामान्य मशीनरी में स्टेप्ड शाफ्ट जैसे घूर्णन सममित घटकों की निर्माण प्रक्रियाओं में, क्रॉस-वेज रोलिंग तकनीक एक कुशल प्लास्टिक निर्माण विधि के रूप में उभरी है। सामग्री विरूपण को नियंत्रित करने की अपनी अनूठी क्षमता के साथ, यह बेलनाकार बिलेट्स को अक्षीय रूप से भिन्न व्यास वाले वर्कपीस में सटीक रूप से परिवर्तित करने में सक्षम बनाती है। उत्पादन दक्षता और सामग्री उपयोग में उल्लेखनीय वृद्धि करके, यह तकनीक आधुनिक विनिर्माण में अपरिहार्य कोर प्रसंस्करण विधियों में से एक बन गई है।

1.0क्रॉस-वेज रोलिंग की परिभाषा और कोर निर्माण तंत्र

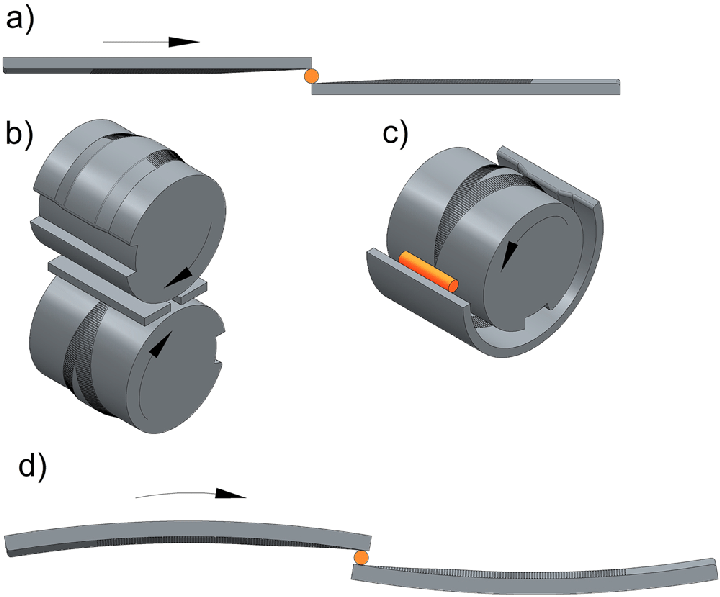

क्रॉस-वेज रोलिंग (CWR) धातु प्लास्टिक विरूपण के सिद्धांतों पर आधारित एक घूर्णी निर्माण प्रक्रिया है। इसकी मूल क्रियाविधि में वेज-आकार के औजारों की नियंत्रित गति शामिल होती है, जो एक बेलनाकार बिलेट पर रेडियल संपीडन बल और अक्षीय तन्य प्रतिबल लगाते हैं। निरंतर प्लास्टिक विरूपण के माध्यम से, बिलेट को पूर्वनिर्धारित अक्षीय व्यास भिन्नताओं के साथ एक घूर्णी सममित वर्कपीस में सटीक रूप से परिवर्तित किया जाता है।

यह प्रक्रिया आम तौर पर क्रॉस वेज रोलिंग मशीन पर की जाती है, जो कुशल निर्माण के लिए सटीक रेडियल और अक्षीय बल लागू करती है।

पारंपरिक प्रोफ़ाइल रोलिंग की तुलना में, क्रॉस-वेज रोलिंग एक आवश्यक अंतर प्रदर्शित करता है:

- पारंपरिक रोलिंग मुख्य रूप से वर्कपीस की समग्र क्रॉस-सेक्शनल मोटाई को कम करती है और इसे मुख्य रूप से प्लेटों और प्रोफाइलों पर लागू किया जाता है।

- इसके विपरीत, क्रॉस-वेज रोलिंग, बिलेट की धुरी के साथ असमान आयतन प्रवाह उत्पन्न करने के लिए वेज-आकार के औजारों की ज्यामिति का लाभ उठाती है। स्थानीयकृत संपीड़न और अक्षीय दीर्घीकरण के समन्वित प्रभाव, स्टेप्स और टेपर्स जैसी जटिल घूर्णन विशेषताओं के कुशल निर्माण को सक्षम बनाते हैं।

अनुप्रयोग मोड:

- पूर्व प्रदर्शन: फोर्जिंग, मशीनिंग या अन्य अनुवर्ती कार्यों से पहले उपयोग किया जाता है, जो निकट-नेट-आकार के बिलेट प्रदान करता है जो मशीनिंग भत्ता और ऊर्जा खपत को कम करता है।

- प्रत्यक्ष गठन: अपेक्षाकृत सरल मध्यम और छोटे आकार के शाफ्टों (जैसे, ऑटोमोटिव ट्रांसमिशन में सहायक शाफ्ट) के लिए, अंतिम भागों का उत्पादन एक ही रोलिंग चरण में किया जा सकता है, जिससे "कम संचालन के साथ उच्च दक्षता" प्राप्त होती है।

तकनीकी लाभ:

- उच्च उत्पादन दक्षता: निरंतर रोलिंग के तहत, एक ही शिफ्ट में हजारों भागों का उत्पादन किया जा सकता है, जिसकी दक्षता पारंपरिक मशीनिंग प्रक्रियाओं की तुलना में 5-20 गुना अधिक होती है।

- विस्तारित डाई सेवा जीवन: उच्च शक्ति, घिसाव प्रतिरोधी सामग्रियों से बने उपकरण प्रति सेवा चक्र में हजारों भागों को संसाधित कर सकते हैं, जिससे इकाई लागत में उल्लेखनीय कमी आती है।

- उच्च सामग्री उपयोग: 10% से नीचे के गठन नुकसान के साथ, सामग्री उपयोग 80%-90% तक पहुंच जाता है, जो मशीनिंग प्रक्रियाओं (40%-60%) की तुलना में लगभग 30%-40% के सुधार का प्रतिनिधित्व करता है।

2.0क्रॉस-वेज रोलिंग प्रक्रियाओं का वर्गीकरण और तकनीकी विशेषताएँ

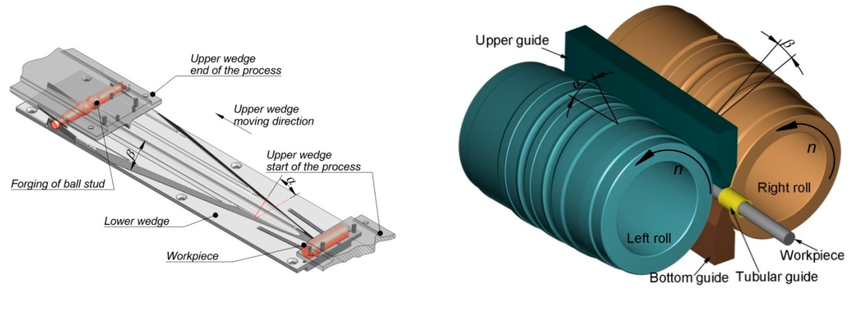

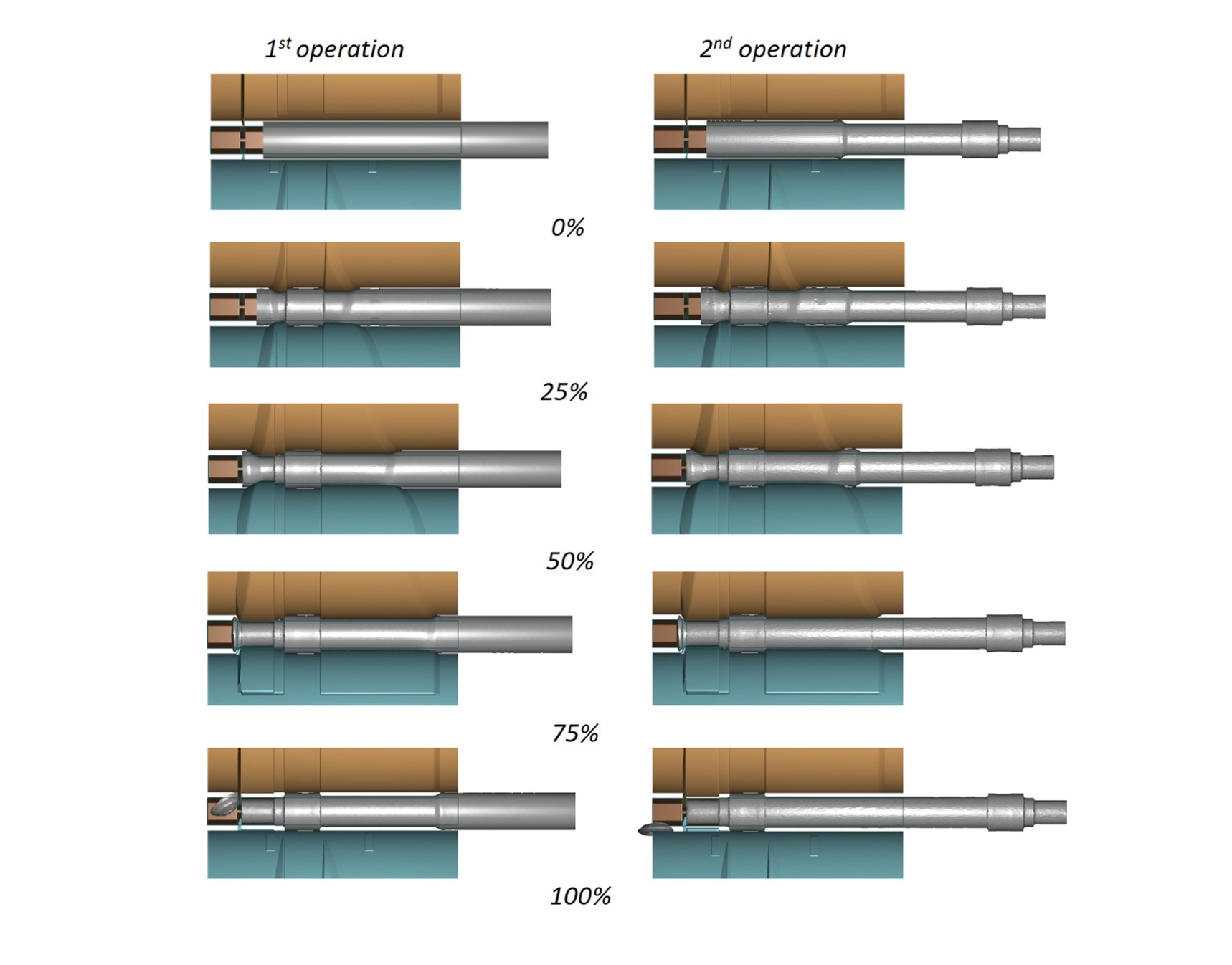

वेज-आकार के औजारों की ज्यामिति और गति पैटर्न के आधार पर, क्रॉस-वेज रोलिंग को तीन मुख्य प्रक्रिया प्रकारों में विभाजित किया जा सकता है। प्रत्येक विधि विशिष्ट वर्कपीस विशेषताओं और सटीकता आवश्यकताओं के अनुरूप बनाई जाती है:

- समकालिक घूर्णन वाले उत्तल-सतह उपकरण: समान गति से एक ही दिशा में घूमते हुए दोहरे या एकाधिक उत्तल पच्चर के आकार के रोलर्स का उपयोग करते हुए, बिलेट घर्षण के कारण विपरीत दिशा में घूमता है, जबकि रेडियल संपीड़न कमी और अक्षीय बढ़ाव को प्रेरित करता है।

- विशेषताएँ: समान भार वितरण और स्थिर विरूपण। 6-150 मिमी व्यास और 40-1200 मिमी लंबाई वाले शाफ्ट के लिए उपयुक्त। उच्च निर्माण सटीकता (आयामी सहिष्णुता ±0.1 मिमी, सतह खुरदरापन Ra1.6-3.2 μm)। ऑटोमोटिव ट्रांसमिशन शाफ्ट और इंजन कैमशाफ्ट जैसे महत्वपूर्ण घटकों के प्रीफॉर्मिंग में आमतौर पर उपयोग किया जाता है।

- स्थिर अवतल - घूर्णन उत्तल उपकरण संयोजन:

एक संकर विन्यास जहाँ एक स्थिर अवतल गुहा बिलेट ज्यामिति को बाधित करती है, जबकि घूर्णनशील उत्तल वेज उपकरण चालक बल और त्रिज्य दाब प्रदान करता है। बिलेट गुहा बाधाओं के भीतर उत्तरोत्तर विकृत होता जाता है।- विशेषताएँ: उच्च स्थानीय निर्माण सटीकता, असममित टेपर और विशेष खांचे बनाने में सक्षम। एयरोस्पेस विशेष शाफ्ट और निर्माण मशीनरी में गैर-मानक स्टेप्ड शाफ्ट पर लागू।

- रैखिक गति के साथ विपरीत समतल वेजेज:

दो सपाट पच्चर के आकार के उपकरण विपरीत दिशाओं में रैखिक रूप से चलते हैं, तथा कमी और अक्षीय बढ़ाव प्राप्त करने के लिए बिलेट को रेडियल रूप से संपीड़ित करते हैं।- विशेषताएँ: सरल डाई संरचना, कम निर्माण और रखरखाव लागत, लचीला पैरामीटर समायोजन। टेक्सटाइल स्पिंडल और प्रिंटिंग प्रेस ट्रांसमिशन शाफ्ट जैसे पतले शाफ्ट के मध्यम और छोटे बैच उत्पादन के लिए उपयुक्त, प्रक्रिया विकास और उपकरण निवेश लागत को प्रभावी ढंग से कम करता है।

वर्गीकरण और तकनीकी विशेषताएँ क्रॉस-वेज रोलिंग

| प्रक्रिया प्रकार | उपकरण डिजाइन | उपकरण गति | बिलेट विरूपण मोड | लागू आयाम | सटीकता और सतह की गुणवत्ता | विशिष्ट अनुप्रयोग |

| उत्तल-सतह तुल्यकालिक रोल | दोहरे/बहु उत्तल-सतह रोल | तुल्यकालिक घूर्णन | रेडियल कमी + अक्षीय बढ़ाव | Ø6–150 मिमी, L40–1200 मिमी | सहनशीलता ±0.1 मिमी, Ra1.6–3.2 μm | ट्रांसमिशन मुख्य शाफ्ट, कैमशाफ्ट |

| स्थिर अवतल + घूर्णन उत्तल | स्थिर गुहा + घूर्णन कील | संयुक्त स्थैतिक/घूर्णी | स्थानीय जटिल समोच्च निर्माण | गैर-मानक असममित शाफ्ट | उच्च स्थानीय सटीकता | एयरोस्पेस शाफ्ट, निर्माण मशीनरी पार्ट्स |

| विरोधी फ्लैट वेजेज (रैखिक) | फ्लैट वेज उपकरण | विपरीत रेखीय गति | रेडियल कमी + अक्षीय बढ़ाव | पतले मध्यम-छोटे शाफ्ट | मध्यम से उच्च परिशुद्धता | कपड़ा तकुए, प्रिंटिंग प्रेस शाफ्ट |

3.0क्रॉस-वेज रोलिंग में मुख्य तकनीकी अड़चनें: डाई डिज़ाइन और अनुकूलन

क्रॉस-वेज रोलिंग (सीडब्ल्यूआर) की उच्च दक्षता और सामग्री उपयोग के लाभों के बावजूद, डाई डिज़ाइन और अनुकूलन इसके व्यापक अनुप्रयोग को सीमित करने वाली प्रमुख चुनौतियाँ बनी हुई हैं। कठिनाइयाँ मुख्यतः तीन पहलुओं में केंद्रित हैं:

- जटिल पैरामीटर डिज़ाइन: डाई को वर्कपीस के व्यास परिवर्तन प्रोफ़ाइल के अनुसार सटीक रूप से डिज़ाइन किया जाना चाहिए, जिसमें वेज कोण, प्रवेश क्षेत्र की लंबाई, फैलाव क्षेत्र का ढलान और आकार क्षेत्र के आयाम जैसे प्रमुख पैरामीटर शामिल हों। ये पैरामीटर बिलेट विरूपण दर, प्रतिबल-विकृति वितरण और निर्माण गुणवत्ता को सीधे प्रभावित करते हैं। चूँकि ये दृढ़ता से युग्मित होते हैं, इसलिए एक व्यवहार्य समाधान प्राप्त करने के लिए अक्सर बहुभौतिकी युग्मित विश्लेषण की आवश्यकता होती है, जिसके लिए डिज़ाइनरों से उच्च सैद्धांतिक ज्ञान और व्यावहारिक अनुभव की आवश्यकता होती है।

- कठोर मशीनिंग सटीकता आवश्यकताएँ: डाई की कार्यशील सतहों को ±0.05 मिमी के भीतर समोच्च सटीकता और Ra 0.8 μm से कम सतह खुरदरापन प्राप्त करना आवश्यक है ताकि वर्कपीस की आयामी सटीकता और सतह गुणवत्ता सुनिश्चित हो सके। ऐसी आवश्यकताओं के लिए पाँच-अक्षीय मशीनिंग केंद्रों और वायर-कट ईडीएम जैसे उन्नत उपकरणों की आवश्यकता होती है, जिसके परिणामस्वरूप लंबे उत्पादन चक्र और उच्च विनिर्माण लागत होती है।

- समय और संसाधन लेने वाली परीक्षण और त्रुटि प्रक्रिया: पारंपरिक डाई विकास बार-बार "डिज़ाइन-मशीनिंग-परीक्षण-समायोजन" पुनरावृत्तियों पर निर्भर करता है। इस प्रक्रिया से न केवल बड़ी मात्रा में दोषपूर्ण बिलेट उत्पन्न होते हैं, बल्कि रोलिंग मिल के संसाधन भी खर्च होते हैं। आमतौर पर, विकास चक्र 2-3 महीने का होता है, जिससे प्रक्रिया विकास लागत और समय में काफी वृद्धि होती है।

4.0क्रॉस-वेज रोलिंग प्रक्रियाओं में परिमित तत्व विश्लेषण (FEA) का अनुप्रयोग

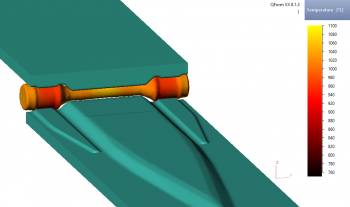

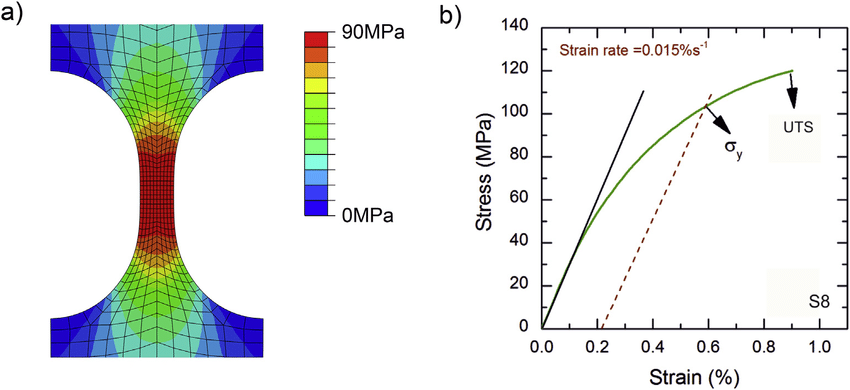

क्रॉस-वेज रोलिंग में डाई डिज़ाइन की चुनौतियों का समाधान करने और प्रक्रिया स्थिरता में सुधार लाने में परिमित तत्व सिमुलेशन एक महत्वपूर्ण उपकरण बन गया है। इसका योगदान मुख्यतः चार क्षेत्रों में परिलक्षित होता है:

- डाई पैरामीटरों का आभासी अनुकूलन:

थर्मो-मैकेनिकल युग्मित परिमित तत्व मॉडल स्थापित करके, बिलेट विरूपण को विभिन्न वेज कोणों, संभरण दरों और रोलिंग तापमानों पर अनुकरण किया जा सकता है। परिणामी प्रतिबल, विकृति और तापमान वितरण उन स्थितियों की शीघ्र पहचान करने में सक्षम बनाते हैं जो दरारों या लैप्स जैसे दोषों का कारण बनती हैं। इससे आभासी वातावरण में पैरामीटर अनुकूलन संभव होता है, जिससे भौतिक परीक्षणों की आवश्यकता और विकास लागत में उल्लेखनीय कमी आती है। - संपूर्ण प्रक्रिया श्रृंखला का एकीकृत सिमुलेशन:

FEA "क्रॉस-वेज रोलिंग प्रीफॉर्मिंग-सब्सक्वेंट फोर्जिंग" प्रक्रिया के एकीकृत मॉडलिंग को सक्षम बनाता है। प्रीफॉर्म्ड बिलेट के तापमान क्षेत्र, विकृति इतिहास और सूक्ष्म संरचनात्मक अवस्थाओं को डाउनस्ट्रीम फोर्जिंग सिमुलेशन के लिए प्रारंभिक स्थितियों के रूप में स्थानांतरित किया जा सकता है, जिससे पूर्वानुमान सटीकता में सुधार होता है और फोर्जिंग पैरामीटर अनुकूलन के लिए विश्वसनीय इनपुट मिलता है। - गठन दोषों की भविष्यवाणी और नियंत्रण:

सिमुलेशन संभावित आंतरिक दरारों, सतही लैप्स और आयामी विचलनों का पहले से अनुमान लगा सकता है, साथ ही उनके निर्माण तंत्र का भी पता लगा सकता है। इन जानकारियों के आधार पर, डाई पैरामीटर या प्रक्रिया स्थितियों (जैसे, रोलिंग तापमान, फ़ीड दर) को दोष जोखिमों को प्रभावी ढंग से कम करने और निर्माण गुणवत्ता सुनिश्चित करने के लिए समायोजित किया जा सकता है। - ज्ञान संचयन और हस्तांतरण:

प्रतिबल-विकृति समोच्च मानचित्र और विरूपण प्रक्षेप पथ जैसे विज़ुअलाइज़ेशन आउटपुट, इंजीनियरों को प्रक्रिया तंत्र और पैरामीटर प्रभावों की सहज अंतर्दृष्टि प्रदान करते हैं, जिससे सीखने का चक्र छोटा हो जाता है। इसके अलावा, सिमुलेशन डेटा को मानकीकृत पैरामीटर डेटाबेस में संरचित किया जा सकता है, जो व्यवस्थित ज्ञान हस्तांतरण का समर्थन करता है और अनुभव-आधारित विशेषज्ञता पर निर्भरता को कम करता है।

डाई पैरामीटर और अनुकूलन में सिमुलेशन की भूमिका

| डाई पैरामीटर | समारोह | डिज़ाइन की कठिनाई | अनुकूलन में सिमुलेशन की भूमिका |

| वेज कोण | बिलेट विरूपण दर को नियंत्रित करता है | मजबूत पैरामीटर युग्मन, अत्यधिक अनुभव-निर्भर | आभासी अनुकूलन अत्यधिक या अपर्याप्त कोणों से बचाता है |

| प्रवेश क्षेत्र की लंबाई | प्रारंभिक सामग्री प्रवेश निर्धारित करता है | उच्च परिशुद्धता आवश्यकताएँ | FEA समायोजन परीक्षण-और-त्रुटि चक्रों को कम करता है |

| फैलता हुआ ढलान | रेडियल विस्तार वेग को नियंत्रित करता है | बिलेट न्यूनीकरण पर महत्वपूर्ण प्रभाव | तनाव वितरण विश्लेषण इष्टतम डिजाइन का मार्गदर्शन करता है |

| आकार क्षेत्र का आकार | अंतिम आयाम और सतह परिष्करण को नियंत्रित करता है | माइक्रोन-स्तर की मशीनिंग सटीकता की आवश्यकता होती है | सिमुलेशन आयामी परिशुद्धता की भविष्यवाणी को सक्षम बनाता है |

5.0क्रॉस-वेज रोलिंग के औद्योगिक अनुप्रयोग और तकनीकी लाभ

अपनी उच्च दक्षता, सामग्री की बचत और बड़े पैमाने पर उत्पादन के लिए उपयुक्तता के कारण, क्रॉस-वेज रोलिंग (CWR) का ऑटोमोटिव, मशीनरी और ऊर्जा जैसे उद्योगों में व्यापक रूप से उपयोग किया गया है। इसके विशिष्ट अनुप्रयोग परिदृश्यों में शामिल हैं:

- ऑटोमोटिव विनिर्माण:

इंजन क्रैंकशाफ्ट, ट्रांसमिशन शाफ्ट और ड्राइव हाफ-शाफ्ट जैसे प्रमुख घटकों के निर्माण या अंतिम आकार देने में इसका व्यापक रूप से उपयोग किया जाता है। पारंपरिक मशीनिंग की तुलना में, 30%–40% तक सामग्री उपयोग में सुधार होता है, जिससे इकाई लागत में उल्लेखनीय कमी आती है। - यंत्रावली और उपकरण:

मशीन टूल स्पिंडल, प्रिंटिंग प्रेस ड्राइव शाफ्ट और टेक्सटाइल मशीनरी स्पिंडल जैसे मध्यम और छोटे आकार के शाफ्ट के उत्पादन के लिए उपयुक्त। उच्च परिशुद्धता और कम मशीनिंग भत्ते के साथ, क्रॉस-वेज रोलिंग बाद के मशीनिंग चरणों को छोटा करता है और असेंबली सटीकता और समग्र उपकरण स्थिरता को बढ़ाता है। - ऊर्जा उपकरण:

पवन ऊर्जा, परमाणु ऊर्जा और पेट्रोलियम उपकरणों में बड़े टेपर्ड शाफ्ट, कनेक्टिंग शाफ्ट और ट्रांज़िशन शाफ्ट सेक्शन बनाने में इसका उपयोग किया जाता है। यह प्रक्रिया सामग्री की खपत और निर्माण लागत को कम करते हुए पर्याप्त मज़बूती सुनिश्चित करती है।

आधुनिक क्रॉस वेज रोलिंग मशीन ऑटोमोटिव विनिर्माण में क्रैंकशाफ्ट, ट्रांसमिशन शाफ्ट और ड्राइव एक्सल के निर्माण के लिए व्यापक रूप से उपयोग किया जाता है।

तकनीकी लाभों का सारांश:

- उच्च दक्षता: एक ही शिफ्ट से हजारों भागों का उत्पादन किया जा सकता है, जिसकी दक्षता मशीनिंग की तुलना में 5-20 गुना अधिक होती है।

- कम लागत: लंबी डाई सेवा अवधि और कम मशीनिंग भत्ता, समग्र उत्पादन लागत को 20%–50% तक कम कर देता है।

- बेहतर गुणवत्ता: कार्य-वस्तुएं निरंतर फाइबर प्रवाह और सघन आंतरिक संरचना प्रदर्शित करती हैं, तथा थकान प्रतिरोध और प्रभाव प्रदर्शन, मशीनीकृत भागों की तुलना में काफी बेहतर होते हैं।

6.0भविष्य के विकास के रुझान और अनुसंधान दिशाएँ

बुद्धिमान विनिर्माण और डिजिटल प्रौद्योगिकियों की उन्नति के साथ, क्रॉस-वेज रोलिंग का अनुसंधान और अनुप्रयोग निम्नलिखित प्रवृत्तियों की ओर विकसित हो रहा है:

- बुद्धिमान डाई डिजाइन:

एआई और मशीन लर्निंग-आधारित पैरामीटर अनुकूलन विधियाँ उभर रही हैं, जो बड़े पैमाने पर परिमित तत्व डेटा से इष्टतम वेज कोण, फ़ीड दर और रोलिंग तापमान की स्वचालित पहचान को सक्षम बनाती हैं। यह विकास डिज़ाइन चक्रों को छोटा करता है और "परीक्षण-मुक्त" डिज़ाइन को साकार करता है। - बहुभौतिकी युग्मित सिमुलेशन:

भविष्य के सिमुलेशन थर्मो-मैकेनिकल कपलिंग से आगे बढ़कर सूक्ष्म संरचनात्मक विकास, पुनःक्रिस्टलीकरण और अवशिष्ट प्रतिबल विश्लेषण को शामिल करेंगे। इससे रोल्ड पुर्जों के यांत्रिक गुणों और सेवा जीवन का अधिक सटीक पूर्वानुमान लगाना संभव होगा। - उन्नत सामग्री अनुप्रयोग: उच्च शक्ति वाले स्टील, टाइटेनियम मिश्र धातु और निकल आधारित मिश्र धातु जैसी कठिन-से-विकृत सामग्रियों की निर्माण आवश्यकताओं को पूरा करने के लिए, अनुसंधान, उपकरण के जीवन और विश्वसनीयता को बढ़ाने के लिए नई उच्च-घिसाव प्रतिरोधी डाई सामग्रियों और सतह सुदृढ़ीकरण प्रौद्योगिकियों पर ध्यान केंद्रित करेगा।

- हरित विनिर्माण और कार्बन न्यूनीकरण:

हीटिंग तापमान को कम करके, रोलिंग पथों को अनुकूलित करके, और सामग्री उपयोग में सुधार करके, क्रॉस-वेज रोलिंग से ऊर्जा खपत और कार्बन उत्सर्जन में और कमी आने की उम्मीद है, जो टिकाऊ विनिर्माण के लक्ष्यों के साथ संरेखित है। - प्रक्रिया श्रृंखलाओं का डिजिटल एकीकरण:

भविष्य की क्रॉस-वेज रोलिंग उत्पादन लाइनों को फोर्जिंग, हीट ट्रीटमेंट और इन-लाइन निरीक्षण के साथ डिजिटल रूप से एकीकृत किया जाएगा, जिससे एक क्लोज्ड-लूप "डिज़ाइन-निर्माण-निरीक्षण-प्रतिक्रिया" प्रणाली स्थापित होगी। यह क्रॉस-वेज रोलिंग के व्यापक उन्नयन को बुद्धिमान विनिर्माण की ओर ले जाएगा।

7.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

क्रॉस-वेज रोलिंग (सीडब्ल्यूआर) प्रक्रिया क्या है?

क्रॉस-वेज रोलिंग, धातु-प्लास्टिक विरूपण के सिद्धांतों पर आधारित, घूर्णन सममित वर्कपीस के निर्माण की एक तकनीक है। वेज-आकार के औजारों के माध्यम से नियंत्रित रेडियल दबाव और अक्षीय तन्यता बलों को लागू करके, यह प्रक्रिया स्टेप्स और टेपर्स जैसी जटिल ज्यामिति वाले शाफ्ट को आकार देने में सक्षम बनाती है।

कैसे हुआ क्रॉस-वेज रोलिंग क्या यह पारंपरिक मशीनिंग या फ्री फोर्जिंग से भिन्न है?

क्रॉस-वेज रोलिंग निरंतर प्लास्टिक विरूपण के माध्यम से पुर्जों का निर्माण करती है, जिससे उच्च सामग्री उपयोग, उच्च उत्पादन दक्षता और स्थिर आयामी सटीकता प्राप्त होती है। इसके विपरीत, मशीनिंग और फ्री फोर्जिंग में बड़ी मशीनिंग छूट, महत्वपूर्ण सामग्री अपव्यय, सीमित सटीकता और कम दक्षता उत्पन्न होती है।

किस प्रकार के शाफ्ट उपयुक्त हैं? क्रॉस-वेज रोलिंग?

क्रॉस-वेज रोलिंग ऑटोमोटिव ट्रांसमिशन शाफ्ट, इंजन कैमशाफ्ट, टेक्सटाइल मशीनरी स्पिंडल, प्रिंटिंग प्रेस ड्राइव शाफ्ट और निर्माण मशीनरी में गैर-मानक स्टेप्ड शाफ्ट पर लागू होती है। इसका उपयोग प्रदर्शन और प्रत्यक्ष भाग उत्पादन, दोनों के लिए किया जा सकता है।

इसके क्या फायदे हैं? क्रॉस-वेज रोलिंग?

- उच्च उत्पादन दक्षता: एक ही शिफ्ट से हजारों पुर्जे प्राप्त किए जा सकते हैं, जिनकी दक्षता मशीनिंग की तुलना में 5-20 गुना अधिक होती है।

- उच्च सामग्री उपयोग: 80%–90%, पारंपरिक प्रक्रियाओं की तुलना में लगभग 30%–40% अधिक है।

- उच्च-आयामी सटीकता और सतह गुणवत्ता: सहनशीलता को ±0.1 मिमी के भीतर नियंत्रित किया जा सकता है, सतह खुरदरापन Ra 1.6–3.2 μm के साथ।

- विस्तारित डाई सेवा जीवन: एक एकल डाई सेट हजारों भागों को संसाधित कर सकता है, जिससे उत्पादन लागत कम हो जाती है।

इसमें प्रमुख चुनौतियाँ क्या हैं? क्रॉस-वेज रोलिंग मरो डिजाइन?

डिज़ाइन के लिए वेज कोण, प्रवेश क्षेत्र की लंबाई, फैलाव क्षेत्र का ढलान और आकार क्षेत्र के आयामों जैसे मापदंडों पर सटीक नियंत्रण की आवश्यकता होती है। ये पैरामीटर आपस में दृढ़ता से जुड़े होते हैं और बिलेट के विरूपण और निर्माण गुणवत्ता को सीधे प्रभावित करते हैं, जिससे डिज़ाइन, मशीनिंग और परीक्षण प्रक्रिया अत्यधिक जटिल हो जाती है।

संदर्भ

pmc.ncbi.nlm.nih.gov/articles/PMC6766045/

www.qform3d.com/processes/rolling/crosswedge

www.amtengine.com/en/oborudovanie/advantages-cross-wedge-rolling-technology/

www.mdpi.com/1996-1944/12/14/2287