1.0फोर्जिंग की परिभाषा और मुख्य विशेषताएं

फोर्जिंग एक निर्माण प्रक्रिया है जिसमें स्थानीय संपीड़न बलों का उपयोग करके धातु को आकार दिया जाता है। यह आघात हथौड़े (अक्सर पावर हैमर) या डाई से किया जाता है। फोर्जिंग को अक्सर उस तापमान के अनुसार वर्गीकृत किया जाता है जिस पर इसे किया जाता है: शीत फोर्जिंग (एक प्रकार का शीत कर्म), उष्ण फोर्जिंग, या उष्ण फोर्जिंग (एक प्रकार का उष्ण कर्म)। बाद के दो प्रकारों में, धातु को आमतौर पर एक फोर्ज में गर्म किया जाता है। फोर्ज किए गए पुर्जों का वजन एक किलोग्राम से लेकर सैकड़ों मीट्रिक टन तक हो सकता है। सहस्राब्दियों से लोहारों द्वारा फोर्जिंग का काम किया जाता रहा है; पारंपरिक उत्पाद रसोई के बर्तन, हार्डवेयर, हाथ के औजार, धारदार हथियार, झांझ और आभूषण थे।

औद्योगिक क्रांति के बाद से, जहाँ भी किसी घटक को उच्च शक्ति की आवश्यकता होती है, वहाँ तंत्रों और मशीनों में जाली पुर्जों का व्यापक रूप से उपयोग किया जाता है; ऐसी फोर्जिंग में आमतौर पर एक तैयार पुर्जे को प्राप्त करने के लिए अतिरिक्त प्रसंस्करण (जैसे मशीनिंग) की आवश्यकता होती है। आज, फोर्जिंग एक प्रमुख वैश्विक उद्योग है।

2.0फोर्जिंग तापमान द्वारा वर्गीकरण

तापमान वर्गीकरण का प्राथमिक आधार धातु का पुनःक्रिस्टलीकरण तापमान है—वह महत्वपूर्ण बिंदु जिस पर परमाणु पुनर्व्यवस्थित होकर नए कण बनाते हैं। इसके आधार पर, फोर्जिंग को गर्म फोर्जिंग, गर्म फोर्जिंग और ठंडी फोर्जिंग में विभाजित किया जा सकता है।

2.1गर्म फोर्जिंग

- तापमान की रेंज: स्टील के लिए, आमतौर पर 950-1260°C (विभिन्न धातुओं और मिश्र धातुओं के साथ भिन्न होता है)।

- प्रमुख विशेषताऐं:

- उत्कृष्ट धातु प्लास्टिसिटी, अच्छी रूप-निर्माण क्षमता, और कम निर्माण बल।

- पुनःक्रिस्टलीकरण द्वारा कार्य कठोरता की भरपाई हो जाती है, जिसके परिणामस्वरूप आंतरिक तनाव कम हो जाता है।

- ऑक्साइड स्केल उत्पन्न हो सकता है, जिससे सतह की फिनिश और आयामी सटीकता कम हो सकती है।

- अनुप्रयोग: बड़े फोर्जिंग (जैसे, शाफ्ट, हब), उच्च-शक्ति मिश्रधातुओं का रफ फॉर्मिंग। थोक उत्पादन के लिए उपयुक्त जहाँ उच्च परिशुद्धता की आवश्यकता नहीं होती।

2.2गर्म फोर्जिंग

- तापमान की रेंज: पुनःक्रिस्टलीकरण तापमान से नीचे लेकिन शीत फोर्जिंग सीमा से ऊपर। स्टील के लिए, आमतौर पर 650-950°C।

- प्रमुख विशेषताऐं:

- न्यूनतम या कोई स्केल नहीं, गर्म फोर्जिंग की तुलना में बेहतर सतह खत्म।

- गर्म और ठंडे फोर्जिंग के बीच आयामी सटीकता, ठंडे फोर्जिंग की तुलना में कम बल का निर्माण।

- गर्म फोर्जिंग की तुलना में इसकी आकार-क्षमता थोड़ी कम होती है; दरार को रोकने के लिए सटीक तापमान नियंत्रण की आवश्यकता होती है।

- अनुप्रयोग: मध्यम से छोटे परिशुद्धता वाले भाग जैसे गियर ब्लैंक, जहां सतह की गुणवत्ता की आवश्यकता होती है, लेकिन अत्यधिक शीत फोर्जिंग परिशुद्धता अनावश्यक होती है।

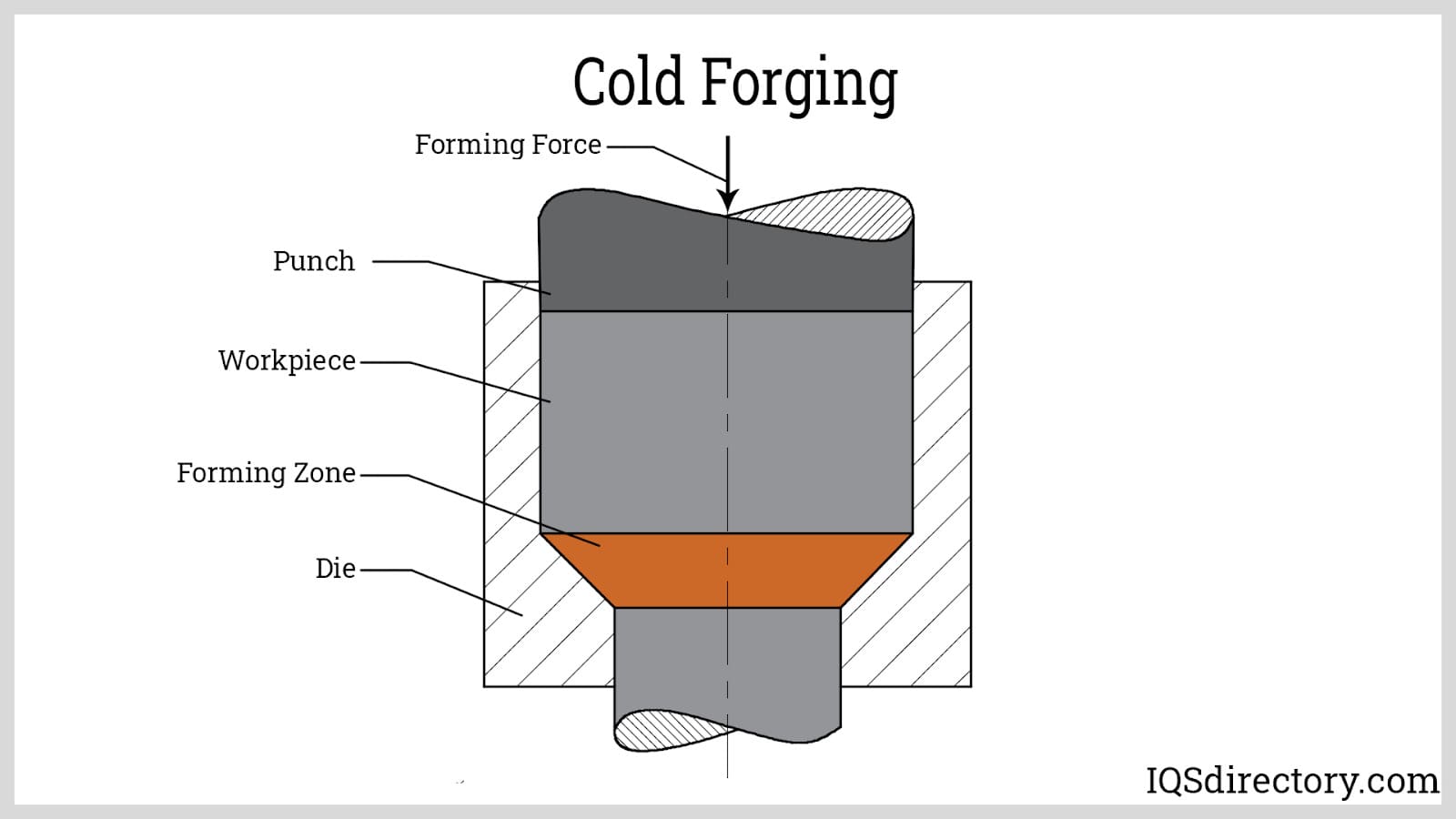

2.3शीत फोर्जिंग

- तापमान की रेंज: स्टील के लिए, आमतौर पर कमरे के तापमान से ~150°C तक; एल्यूमीनियम और तांबे को कमरे के तापमान पर ठंडा फोर्ज किया जाता है, जबकि 200-400°C को लचीलापन बढ़ाने और निर्माण भार को कम करने के लिए गर्म फोर्जिंग माना जाता है।

- प्रमुख विशेषताऐं:

- कोई ऑक्सीकरण नहीं, उच्च सतह परिष्करण, ±0.3 मिमी सहनशीलता प्राप्त करने में सक्षम।

- महत्वपूर्ण कार्य कठोरता से उपज शक्ति और थकान प्रतिरोध में सुधार होता है।

- उच्च निर्माण बल और मजबूत उपकरण की आवश्यकता होती है; यह एल्यूमीनियम, तांबा और निम्न कार्बन स्टील जैसी लचीली धातुओं तक सीमित है।

- अनुप्रयोग: सटीक फास्टनर (बोल्ट, स्क्रू) और छोटे संरचनात्मक घटक (बेयरिंग रिंग) जहां असेंबली सहनशीलता को सीधे पूरा किया जाना चाहिए।

अनुशंसित पठन:शीत फोर्जिंग प्रक्रिया: सिद्धांत, लाभ, अनुप्रयोग और प्रमुख प्रौद्योगिकियाँ

3.0डाई बाधा द्वारा वर्गीकरण

फोर्जिंग को डाई संलग्नक की सीमा के अनुसार भी वर्गीकृत किया जा सकता है: ओपन-डाई फोर्जिंग और क्लोज्ड-डाई फोर्जिंग।

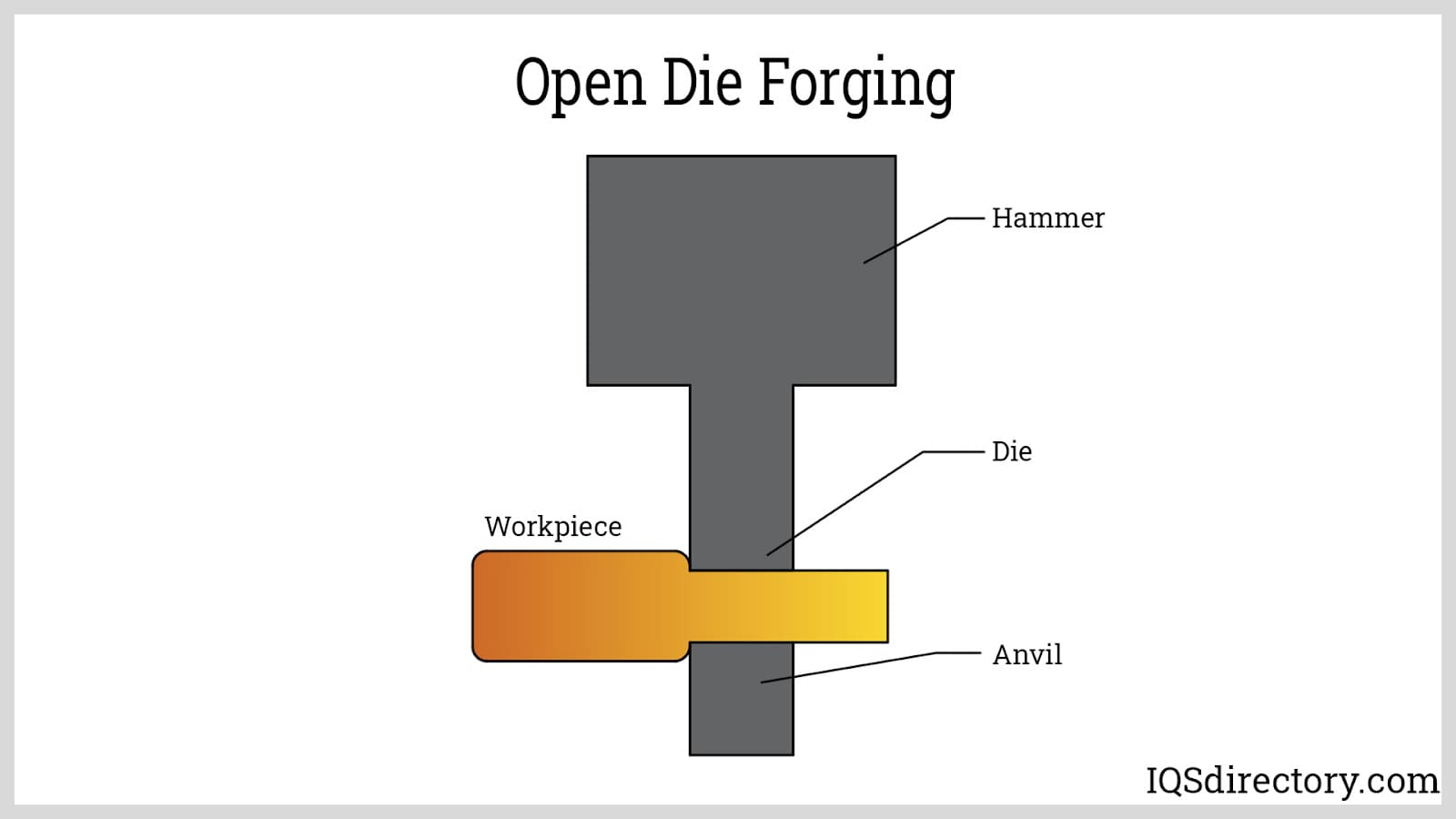

3.1ओपन-डाई फोर्जिंग (स्मिथ फोर्जिंग)

- प्रक्रिया सिद्धांत: ऐसे डाई का उपयोग किया जाता है जो वर्कपीस को केवल आंशिक रूप से घेरते हैं। गर्म धातु को बार-बार हथौड़े से पीटकर या दबाकर आकार दिया जाता है, जबकि यह स्वतंत्र रूप से बाहर की ओर बहती है, जिसके लिए मैन्युअल रूप से पुनः स्थिति निर्धारण की आवश्यकता होती है।

- लाभ: सरल डाई संरचना, कम लागत, बड़े या अनियमित फोर्जिंग बनाने में सक्षम। मज़बूती बढ़ाने के लिए अनाज प्रवाह को उन्मुख किया जा सकता है। छोटे बैच या अनुकूलित उत्पादन के लिए उपयुक्त।

- नुकसान: ऑपरेटर पर निर्भर, खराब आयामी स्थिरता, उच्च मशीनिंग भत्ता, कम सामग्री उपयोग।

- विशिष्ट उत्पाद: बड़े शाफ्ट, डिस्क, ब्लॉक और कस्टम औद्योगिक भाग।

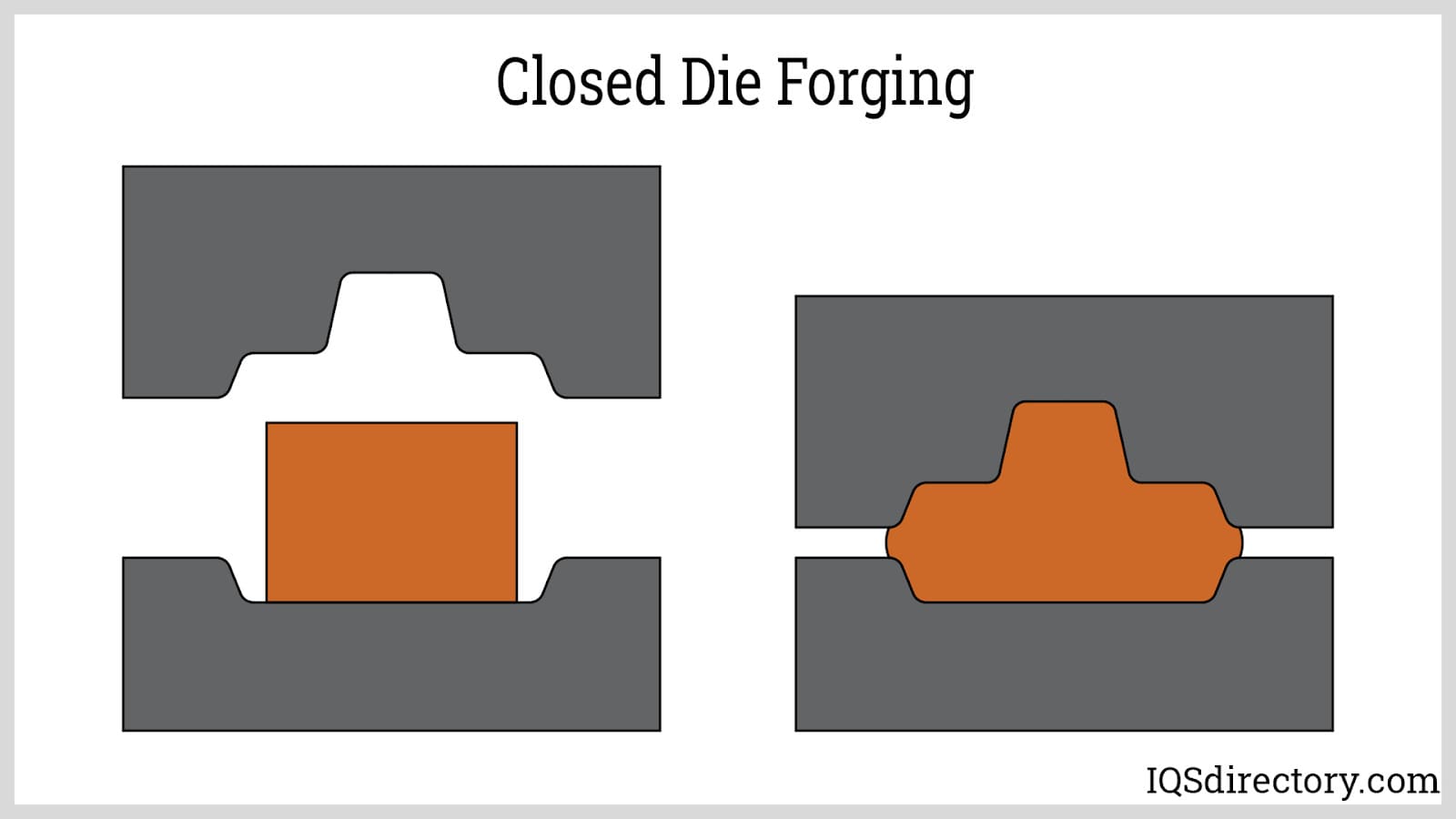

3.2बंद-डाई फोर्जिंग (इंप्रेशन-डाई फोर्जिंग)

- प्रक्रिया सिद्धांत: ऊपरी और निचले डाई भाग की ज्यामिति से मेल खाते हुए एक गुहा बनाते हैं। पहले से गरम किए गए बिलेट दबाव में गुहा को भरते हैं; अतिरिक्त सामग्री फ्लैश के रूप में बाहर निकलती है, जिसे बाद में काट दिया जाता है। फ्लैशलेस फोर्जिंग, फ्लैश से बचने के लिए गुहा को पूरी तरह से बंद कर देती है।

- लाभ: उच्च आयामी सटीकता, अच्छी पुनरावृत्ति, बड़े पैमाने पर उत्पादन के लिए उपयुक्त। अनाज का प्रवाह भाग की ज्यामिति के साथ संरेखित होता है, जिससे यांत्रिक गुणों में वृद्धि होती है।

- नुकसान: जटिल डाई डिज़ाइन, उच्च टूलींग लागत, फ्लैशलेस फोर्जिंग के लिए सख्त बिलेट और स्नेहन आवश्यकताएँ। उच्च प्रारंभिक निवेश।

- विशिष्ट उत्पाद: ऑटोमोटिव घटक (कनेक्टिंग रॉड, गियर), उपकरण भाग, मध्यम से छोटे परिशुद्धता संरचनाएं।

4.0उपकरण और संचालन द्वारा वर्गीकरण

4.1ड्रॉप फोर्जिंग

- सिद्धांत: ड्रॉप फोर्जिंग में भाप, हाइड्रोलिक, न्यूमेटिक या इलेक्ट्रिक ड्राइव से चलने वाले हथौड़े या रैम का इस्तेमाल होता है, जो वर्कपीस पर गिरकर उसे तुरंत विकृत कर देता है। ओपन-डाई और क्लोज्ड-डाई, दोनों प्रकार के होते हैं। ओपन-डाई फोर्जिंग में वर्कपीस को मैन्युअल रूप से पुनः व्यवस्थित करना पड़ता है, जबकि क्लोज्ड-डाई फोर्जिंग में अतिरिक्त सामग्री को फ्लैश के रूप में प्रवाहित किया जा सकता है। आधुनिक व्यवस्थाओं में अक्सर वायवीय फोर्जिंग पावर हैमर नियंत्रित, उच्च आवृत्ति प्रभाव प्रदान करने, स्थिरता में सुधार करने और ऑपरेटर की थकान को कम करने के लिए।

- अनुप्रयोग: शाफ्ट, कृषि उपकरण और यांत्रिक घटकों जैसे मध्यम से छोटे पुर्जों के लिए आदर्श। ओपन-डाई ड्रॉप फोर्जिंग से बड़े या अनियमित आकार बनाए जा सकते हैं जहाँ अनाज के प्रवाह की दिशा महत्वपूर्ण होती है।

- लाभ एवं सीमाएँ: तीव्र विरूपण, मजबूत दिशात्मक गुण; हालांकि, आयामी सटीकता ऑपरेटर कौशल पर निर्भर करती है, और बंद-डाई फोर्जिंग के लिए फ्लैश ट्रिमिंग की आवश्यकता होती है।

4.2प्रेस फोर्जिंग

- सिद्धांत: प्रेस फोर्जिंग में प्रभाव के बजाय धीमा, निरंतर दबाव डाला जाता है, जिससे धातु का एकसमान विरूपण होता है। इसे यांत्रिक या हाइड्रोलिक प्रेस के साथ खुले या बंद डाई का उपयोग करके किया जा सकता है।

- अनुप्रयोग: बड़े या जटिल घटकों के लिए उपयुक्त, जिसमें क्रैंकशाफ्ट, कनेक्टिंग रॉड और संरचनात्मक भाग शामिल हैं, जिनमें समान तनाव वितरण की आवश्यकता होती है।

- लाभ: नियंत्रित विरूपण, बेहतर सतह परिष्करण, गर्म डाई के साथ बेहतर विवरण सटीकता।

- सीमाएँ: ड्रॉप फोर्जिंग की तुलना में धीमी और प्रारंभिक उपकरण लागत अधिक।

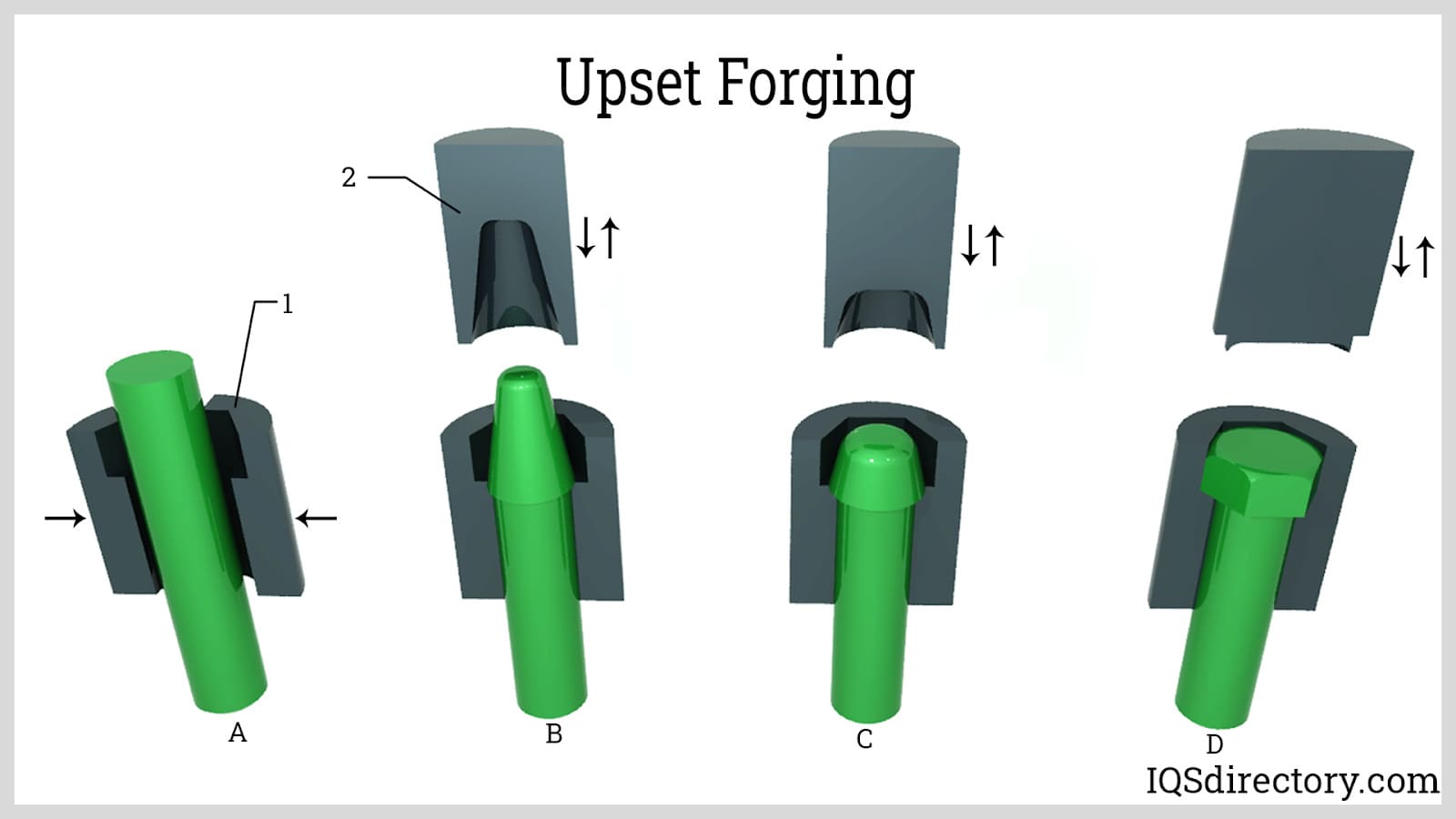

4.3अपसेट फोर्जिंग

- सिद्धांत: अपसेट फोर्जिंग में, एक छड़ या बिलेट को अक्षीय रूप से संपीड़ित किया जाता है, जिससे उसकी लंबाई कम हो जाती है जबकि व्यास बढ़ जाता है। बहु-गुहा डाई, विशेषताओं के क्रमिक निर्माण को संभव बनाती हैं।

- अनुप्रयोग: फास्टनर (बोल्ट, स्क्रू), इंजन वाल्व, कपलिंग और अन्य पुर्जे जिनके व्यास विस्तार की आवश्यकता होती है। उच्च-मात्रा वाली लाइनें प्रति मिनट दर्जनों से लेकर सैकड़ों पुर्जे बना सकती हैं।

- टिप्पणी: आधुनिक उत्पादन में फास्टनरों के लिए अक्सर स्वचालित प्रणालियों में एकीकृत किया जाता है।

4.4स्वचालित गर्म फोर्जिंग

- सिद्धांत: स्वचालित हॉट फोर्जिंग लाइनें कई स्टेशनों पर हीटिंग, डिस्केलिंग, शियरिंग और फोर्जिंग को एक साथ जोड़ती हैं। फ्लैशलेस प्रक्रियाएँ सामग्री की बर्बादी को कम करती हैं और दक्षता में सुधार करती हैं।

- अनुप्रयोग: ऑटोमोटिव घटकों जैसे छोटे से मध्यम सममित भागों का उच्च मात्रा में उत्पादन।

- लाभ एवं सीमाएँ: उच्च प्रवाह क्षमता, निरंतर गुणवत्ता; उत्पादन दर और सहनशीलता भाग की ज्यामिति पर निर्भर करती है। उपकरण निवेश करोड़ों डॉलर का होता है, और लाइनें आमतौर पर छोटे सममित टुकड़ों के लिए डिज़ाइन की जाती हैं।

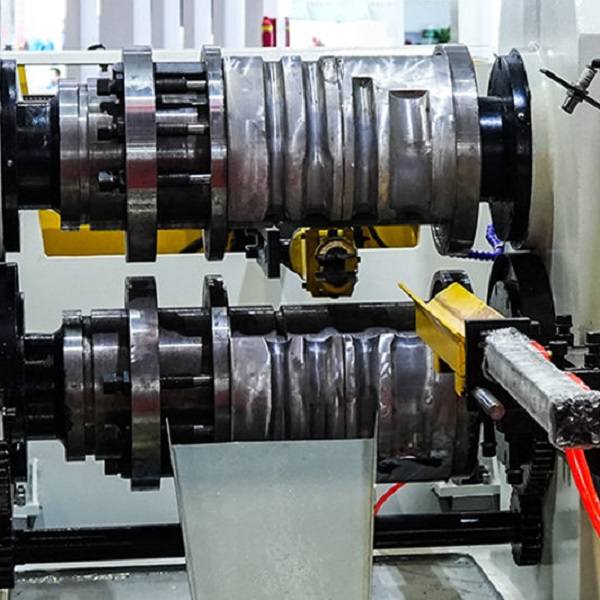

कई आधुनिक सीएनसी रोल फोर्जिंग मशीनें सटीक विरूपण को नियंत्रित करने और बड़े बैचों में दोहराव सुनिश्चित करने के लिए स्वचालित हॉट फोर्जिंग लाइनों में नियोजित किया जाता है।

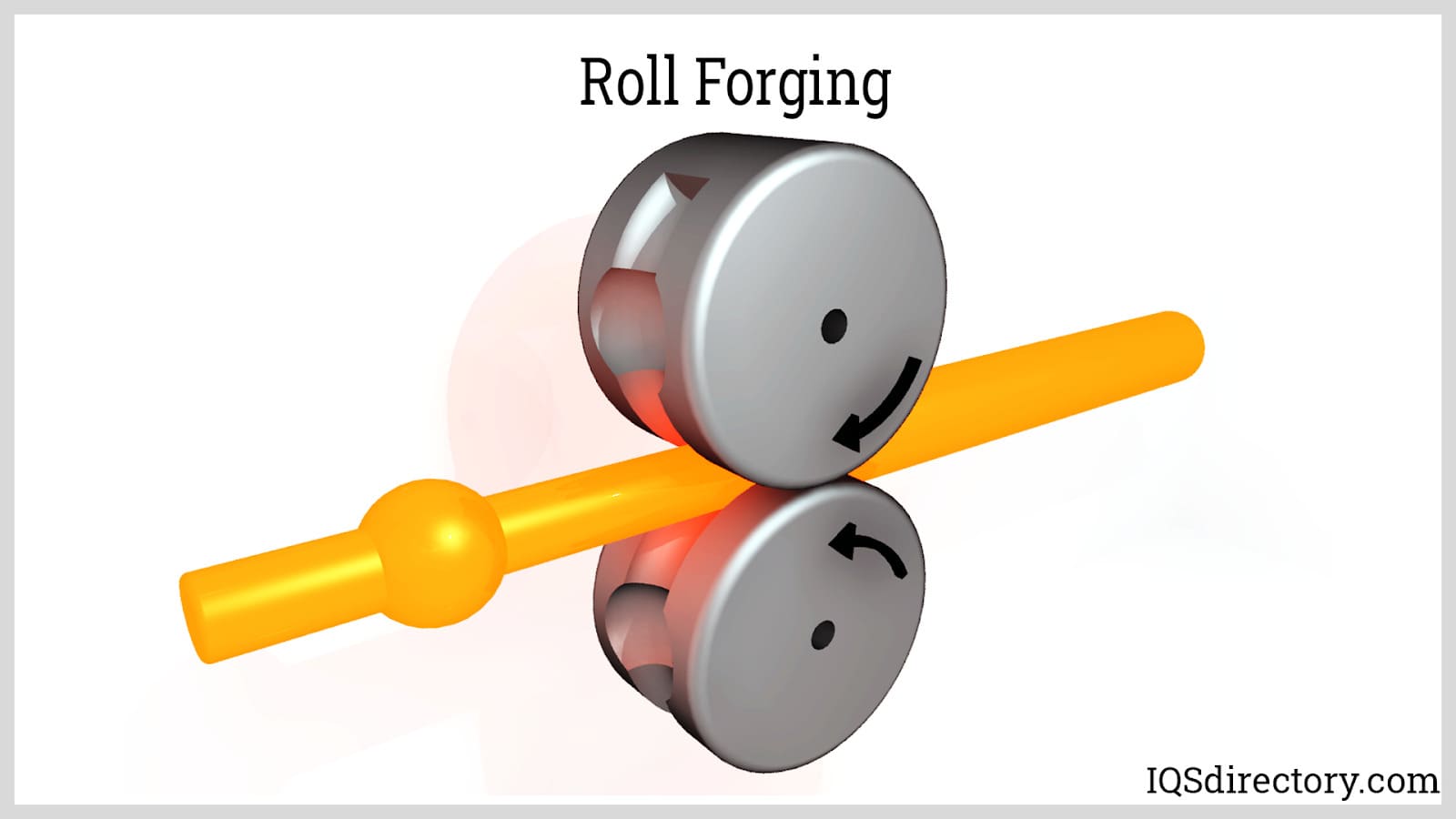

4.5रोल फोर्जिंग

- सिद्धांत: मोटाई कम करने और वर्कपीस को लंबा करने के लिए गर्म छड़ों को खांचेदार रोल से गुज़ारा जाता है। कई बार गुज़ारा करने या रोल बदलने से अंतिम आकार प्राप्त होता है।

- अनुप्रयोग: शाफ्ट, एक्सल, स्प्रिंग और उपकरण रिक्त स्थान।

- लाभ: फ्लैशलेस, एकसमान अनाज प्रवाह, दीर्घित घटकों के निरंतर उत्पादन के लिए उपयुक्त।

सीएनसी रोल फोर्जिंग मशीनें रोल गति, अंतराल और बिलेट रोटेशन का सटीक नियंत्रण प्रदान करते हैं, जिससे आयामी स्थिरता और दोहराए जाने योग्य अनाज प्रवाह सुनिश्चित होता है।

4.6रिंग रोलिंग

- सिद्धांत: रिंग रोलिंग, रोल्स के बीच खोखले बिलेट्स को संपीड़ित करके सीमलेस रिंग्स बनाती है। आंतरिक व्यास फैलता है जबकि दीवार की मोटाई नियंत्रित होती है। आकार छोटे औद्योगिक रिंग्स से लेकर बड़े पवन टरबाइन बेस तक होते हैं।

- अनुप्रयोग: बेयरिंग रेस, फ्लैंज, बड़े संरचनात्मक छल्ले।

- लाभ एवं सीमाएँ: उच्च सामग्री दक्षता, अनाज प्रवाह परिधिगत रूप से संरेखित; पूर्वनिर्मित खोखले बिलेट की आवश्यकता होती है।

विकसित सीएनसी रिंग रोलिंग मशीनें और रेडियल और एक्सियल रिंग रोलिंग मशीनें रिंग विस्तार, मैंड्रेल रोटेशन और दीवार की मोटाई पर स्वचालित नियंत्रण प्रदान करते हैं, जिससे जटिल रिंगों के निकट-नेट-आकार के उत्पादन की अनुमति मिलती है।

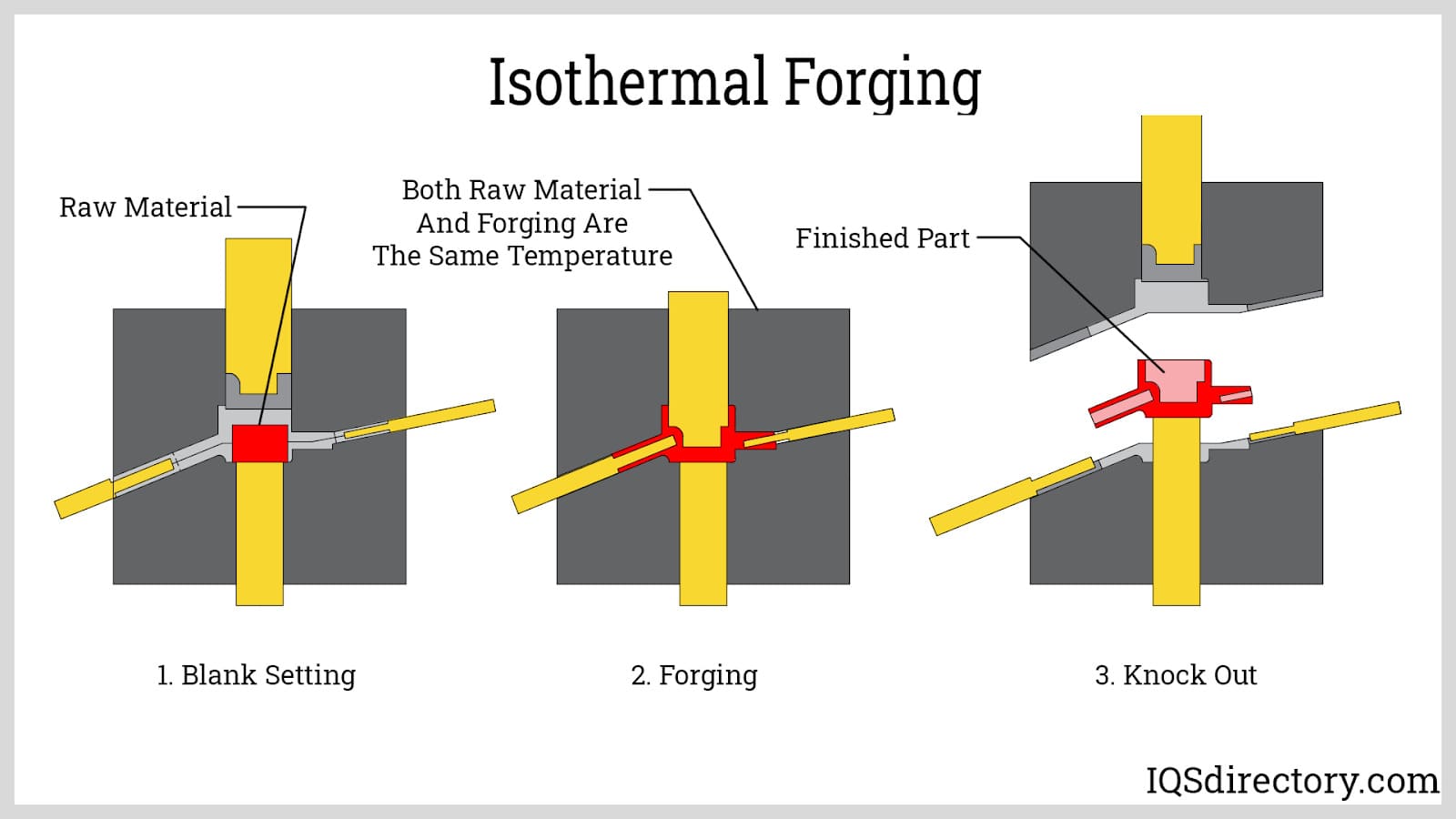

4.7आइसोथर्मल फोर्जिंग

- सिद्धांत: दरार को कम करने और एकसमान विरूपण के लिए डाई और बिलेट को लगभग समान तापमान पर बनाए रखा जाता है।

- अनुप्रयोग: कठिन-से-विकृत मिश्रधातुएं, टरबाइन ब्लेड जैसे एयरोस्पेस घटक।

- लाभ: उत्कृष्ट सूक्ष्मसंरचनात्मक नियंत्रण और कम दोष निर्माण।

- सीमाएँ: विशिष्ट डाई और सटीक तापमान नियंत्रण की आवश्यकता होती है; पारंपरिक गर्म फोर्जिंग की तुलना में धीमी चक्र की आवश्यकता होती है।

4.8प्रेरण फोर्जिंग

- सिद्धांत: विद्युतचुंबकीय प्रेरण फोर्जिंग से पहले बिलेट्स को तेजी से और स्थानीय रूप से गर्म करता है, जिसे अक्सर ड्रॉप या प्रेस फोर्जिंग के साथ जोड़ा जाता है।

- अनुप्रयोग: ऑटोमोटिव और एयरोस्पेस घटकों को स्थानीयकृत उच्च तापमान विरूपण की आवश्यकता होती है।

- लाभ: कुशल तापन, कम पैमाना, सुसंगत प्रक्रिया; गर्म क्षेत्रों पर सटीक नियंत्रण।

- सीमाएँ: उच्च उपकरण निवेश; वर्कपीस आकार और कुंडल डिजाइन द्वारा सीमित।

5.0फोर्जिंग में सहायक प्रक्रियाएं

किसी गढ़े हुए घटक का अंतिम प्रदर्शन न केवल निर्माण प्रक्रिया पर निर्भर करता है, बल्कि धातुकर्म गुणवत्ता को अनुकूलित करने के लिए डिज़ाइन की गई सहायक प्रक्रियाओं की एक श्रृंखला पर भी निर्भर करता है। प्रमुख सहायक तकनीकों में एनीलिंग, टेम्परिंग और डाई लुब्रिकेशन शामिल हैं:

तापानुशीतन:

- उद्देश्य: धातु की तन्यता और मशीनीकरण क्षमता में सुधार, फोर्जिंग के दौरान उत्पन्न आंतरिक तनाव से राहत, और कठोरता को कम करना।

- प्रक्रिया: फोर्जिंग को या तो पुनःक्रिस्टलीकरण तापमान (पोस्ट-हॉट फोर्जिंग) से ऊपर या उससे नीचे (प्री-कोल्ड फोर्जिंग) गर्म किया जाता है, एक निश्चित अवधि तक रखा जाता है, और फिर नियंत्रित तरीके से ठंडा किया जाता है। शीतलन दर समायोजन का उपयोग कणों के आकार को परिष्कृत करने के लिए किया जाता है, जहाँ बारीक कण कठोरता में सुधार करते हैं।

- आवेदन पत्र:पोस्ट-हॉट फोर्जिंग एनीलिंग, आगामी मशीनिंग के दौरान दरारों को रोकता है, जबकि प्री-कोल्ड फोर्जिंग स्फेरोइडाइजिंग एनीलिंग, पर्लाइटिक संरचनाओं को परिष्कृत करता है, लचीलापन में सुधार करता है, और निर्माण भार को कम करता है।

तड़का:

- उद्देश्य:फोर्जिंग की कठोरता और मजबूती को संतुलित करें, शमन के बाद भंगुरता को कम करें, और आयामी सटीकता को स्थिर करें।

- प्रक्रिया:क्वेंच्ड फोर्जिंग को क्रांतिक बिंदु (स्टील के लिए आमतौर पर 200-600 डिग्री सेल्सियस) से नीचे के तापमान पर पुनः गर्म किया जाता है, एक निश्चित अवधि तक रखा जाता है, और फिर ठंडा किया जाता है। उच्च टेम्परिंग तापमान के साथ कठोरता कम होती जाती है और दृढ़ता बढ़ती जाती है।

- आवेदन पत्र:प्रभाव या चक्रीय भार के अधीन घटकों (जैसे, क्रैंकशाफ्ट, गियर) को उच्च शक्ति और उच्च कठोरता का संयोजन प्राप्त करने के लिए टेम्परिंग की आवश्यकता होती है।

डाई स्नेहन:

- समारोह:धातु और डाई के बीच घर्षण को कम करना, सतही दोषों या बैरल के आकार के विरूपण को रोकना, जबकि डाई का जीवन बढ़ाना और गुहा विवरण में उचित धातु प्रवाह की सुविधा प्रदान करना।

- आवश्यकताएं:गर्म फोर्जिंग के लिए उच्च तापमान प्रतिरोधी स्नेहक (जैसे, ग्रेफाइट आधारित) की आवश्यकता होती है, जबकि ठंडी फोर्जिंग के लिए कम घर्षण वाले, आसानी से हटाए जा सकने वाले स्नेहक (जैसे, धात्विक साबुन आधारित) की आवश्यकता होती है।

6.0फोर्जिंग के लिए धातुओं का चयन

लगभग सभी धातुओं और मिश्र धातुओं को गढ़ा जा सकता है, लेकिन सामग्री का चुनाव इच्छित अनुप्रयोग और तैयार घटक की प्रदर्शन आवश्यकताओं पर निर्भर करता है। सामान्य औद्योगिक धातुएँ और उनकी विशेषताएँ इस प्रकार हैं:

| धातु / मिश्र धातु | मुख्य गुण | उपयुक्त फोर्जिंग प्रक्रियाएं | विशिष्ट अनुप्रयोग |

| कार्बन और मिश्र धातु इस्पात | उच्च शक्ति, कम लागत, उत्कृष्ट गर्म फोर्जेबिलिटी, अच्छी गर्मी उपचार प्रतिक्रिया | गर्म फोर्जिंग, गर्म फोर्जिंग | ऑटोमोटिव क्रैंकशाफ्ट, कृषि मशीनरी पार्ट्स, उपकरण |

| स्टेनलेस स्टील | उत्कृष्ट संक्षारण प्रतिरोध, उच्च शक्ति-से-भार अनुपात | गर्म फोर्जिंग और गर्म फोर्जिंग विशिष्ट हैं; ठंडी फोर्जिंग ऑस्टेनिटिक ग्रेड (जैसे, 304/316) के लिए संभव है, जबकि मार्टेंसिटिक या अवक्षेपण-सख्त ग्रेड के लिए गर्म या गर्म फोर्जिंग की आवश्यकता हो सकती है | रासायनिक उपकरण घटक, एयरोस्पेस फास्टनर |

| एल्यूमीनियम और एल्यूमीनियम मिश्र धातु | कम घनत्व, उत्कृष्ट लचीलापन, उत्कृष्ट शीत फोर्जेबिलिटी | शीत फोर्जिंग, गर्म फोर्जिंग | हल्के संरचनात्मक भाग (जैसे, ऑटोमोटिव पहिए, इलेक्ट्रॉनिक आवास) |

| टाइटेनियम और टाइटेनियम मिश्र धातु | उच्च शक्ति, उत्कृष्ट उच्च तापमान और संक्षारण प्रतिरोध, विकृत करना मुश्किल | गर्म फोर्जिंग, समतापी फोर्जिंग | विमान इंजन ब्लेड, अंतरिक्ष यान समर्थन |

| तांबा और पीतल | उत्कृष्ट विद्युत चालकता, उच्च लचीलापन, शीत फोर्जिंग में चिकनी सतह | शीत फोर्जिंग, गर्म फोर्जिंग | विद्युत कनेक्टर, वाल्व, हार्डवेयर घटक |

6.1फोर्जिंग बनाम अन्य विनिर्माण प्रक्रियाएं

फोर्जिंग के लाभ ठोस अवस्था प्लास्टिक विरूपण और अनुकूलित कण संरचना से उत्पन्न होते हैं। इनके गुण ढले हुए, वेल्डेड और मशीनीकृत उत्पादों से काफ़ी भिन्न होते हैं:

फोर्जिंग बनाम कास्टिंग

| तुलना का आयाम | फोर्जिंग्स | कास्टिंग्स |

| संरचनात्मक अखंडता | छिद्रता और वृक्षीय दोषों से मुक्त; कण प्रवाह भाग ज्यामिति का अनुसरण करता है; समतुल्य कास्टिंग की तुलना में ताकत आमतौर पर 20% अधिक होती है | गैस छिद्रण और सिकुड़न दोषों के प्रति प्रवण; यादृच्छिक कण अभिविन्यास; कम थकान प्रतिरोध |

| सहनशीलता और जटिलता | पतली दीवारों या गहरी गुहाओं के लिए सीमित क्षमता; व्यापक सहनशीलता के लिए मशीनिंग की आवश्यकता होती है | सूक्ष्म विवरण के साथ जटिल ज्यामिति बनाने में सक्षम; अक्सर न्यूनतम द्वितीयक मशीनिंग के साथ निकट-शुद्ध आकार |

| सामग्री उपयोग | गर्म फोर्जिंग से फ्लैश उत्पन्न होता है (10–20% सामग्री हानि); ठंडी फोर्जिंग/फ्लैशलेस फोर्जिंग से उच्च दक्षता प्राप्त होती है | कास्टिंग में गेट और राइज़र शामिल होते हैं (20–30% सामग्री हानि), लेकिन निकट-शुद्ध-आकार क्षमता अधिक होती है |

| लागत पर विचार | उच्च डाई लागत; उच्च मात्रा उत्पादन के लिए किफायती | कम मोल्ड लागत (जैसे, रेत कास्टिंग); कम मात्रा के लिए अधिक किफायती |

फोर्जिंग बनाम वेल्डेड असेंबली:

- ताकत:फोर्जिंग एकल-टुकड़ा संरचनाएँ होती हैं जिनमें वेल्ड सीम दोष (जैसे, छिद्रण, अपूर्ण संलयन) नहीं होते, और ये निरंतर प्रभाव और थकान प्रतिरोध प्रदान करती हैं। वेल्डेड असेंबली में वेल्ड "कमजोर बिंदु" होते हैं जो तनाव सांद्रता के तहत दरार पड़ने की संभावना रखते हैं।

- सामग्री उपयोग:फोर्जिंग में न्यूनतम स्क्रैप के साथ विरूपण के माध्यम से आकार प्राप्त होता है। वेल्डेड संरचनाओं के लिए कई टुकड़ों को काटने और जोड़ने की आवश्यकता होती है, जिससे सामग्री का अधिक नुकसान होता है।

- उत्पादन क्षमता:बड़े पैमाने पर उत्पादन के लिए फोर्जिंग को अत्यधिक स्वचालित किया जा सकता है, जबकि वेल्डेड असेंबलियों के लिए मैनुअल या रोबोटिक वेल्डिंग की आवश्यकता होती है, साथ ही अतिरिक्त गैर-विनाशकारी परीक्षण (जैसे, एक्स-रे निरीक्षण) की आवश्यकता होती है, जिससे प्रक्रिया की जटिलता बढ़ जाती है।

फोर्जिंग बनाम मशीनीकृत बार स्टॉक:

- अनाज संरचना:फोर्जिंग में, कण प्रवाह भाग की ज्यामिति का अनुसरण करता है, जिससे दिशात्मक शक्ति बढ़ती है। मशीनिंग कण को काटकर थकान प्रतिरोध को कम करती है।

- आकार सीमा:फोर्जिंग से 1 इंच से लेकर 450 टन से अधिक तक के घटकों का उत्पादन किया जा सकता है, जबकि मशीनिंग उपलब्ध स्टॉक आकारों द्वारा सीमित होती है।

- लागत:निकट-शुद्ध आकार वाली फोर्जिंग से बाद में मशीनिंग कम हो जाती है, जिससे बड़े पैमाने पर उत्पादन की लागत कम हो जाती है। मशीनिंग अपशिष्ट कच्चे माल के 30-50% तक पहुँच सकता है।

7.0सामान्य फोर्जिंग दोष और उनके कारण

यद्यपि फोर्जिंग एक परिपक्व और सुस्थापित प्रक्रिया है, फिर भी डिज़ाइन संबंधी खामियों, परिचालन संबंधी त्रुटियों या सामग्री संबंधी समस्याओं के कारण दोष उत्पन्न हो सकते हैं। फोर्जिंग दोषों के प्रमुख प्रकार, उनकी अभिव्यक्तियाँ और मूल कारण संक्षेप में इस प्रकार हैं:

| दोष का प्रकार | अभिव्यक्ति | प्राथमिक कारण |

| रिक्तियों | धातु के भीतर आंतरिक गुहाएँ या खाली क्षेत्र | असमान बिलेट हीटिंग, धातु प्रवाह को बाधित करने वाली अनुचित डाई डिजाइन, गैस फंसना |

| दरारें | सतह पर या फोर्जिंग के अंदर रैखिक असंततताएं | अपर्याप्त तापमान (खराब लचीलापन), अत्यधिक निर्माण बल, छोटे डाई रेडी के कारण तनाव सांद्रता |

| लैप | सामग्री के अपने ऊपर मोड़ने के कारण बनी झूठी सीवनें | अपर्याप्त सामग्री प्रवाह, अनुचित डाई कैविटी डिजाइन के कारण धातु का प्रतिप्रवाह |

| कोल्ड शट (लैप्स/सीम्स) | सतह-तह दोष कमजोर क्षेत्रों का निर्माण करते हैं | कम फोर्जिंग तापमान (खराब धातु प्रवाह), अपर्याप्त डाई वेंटिंग के कारण गैस अवरोध |

| अतिरिक्त फ़्लैश | इच्छित सीमा से अधिक अधिशेष सामग्री | बड़े आकार का बिलेट, अनुचित डाई क्लोजर क्लीयरेंस, बंद डाई फोर्जिंग में अपर्याप्त दबाव |

| सतह पर खरोंच | अनियमित सतह के निशान या गड्ढे | घिसी हुई डाई सतहें, अपर्याप्त स्नेहन, बिलेट की अपर्याप्त डिस्केलिंग के कारण ऑक्साइड स्केल का जमाव |

| खराब अनाज संरचना | मोटा या असमान अनाज वितरण | अत्यधिक तापन के कारण कणों की वृद्धि, अपर्याप्त विरूपण के कारण अपूर्ण पुनःक्रिस्टलीकरण, अनियंत्रित शीतलन दर |

7.1कोर फोर्जिंग उपकरण

फोर्जिंग उपकरणों का चयन प्रक्रिया के प्रकार और घटक के आकार पर निर्भर करता है। प्रमुख मशीनरी और उनके कार्यों में शामिल हैं:

- फोर्जिंग भट्ठी: आवश्यक फोर्जिंग तापमान प्रदान करता है। आधुनिक प्रणालियाँ मुख्यतः गैस या विद्युत तापन का उपयोग करती हैं। स्वचालित हॉट फोर्जिंग या इंडक्शन फोर्जिंग में प्रयुक्त इंडक्शन भट्टियाँ, तीव्र और स्थानीय तापन को संभव बनाती हैं।

- पावर हैमर: ड्रॉप फोर्जिंग के लिए प्राथमिक उपकरण। शक्ति स्रोत के आधार पर स्टीम हैमर, हाइड्रोलिक हैमर और इलेक्ट्रिक हैमर में वर्गीकृत। रैम का भार लगभग 230 किलोग्राम (छोटे पैमाने पर) से लेकर कई टन (बड़े पैमाने पर) तक होता है, जो उच्च-प्रभाव विरूपण बल प्रदान करता है।

- प्रेस मशीन: औद्योगिक प्रेसों की क्षमता कुछ टन से लेकर कई हजार टन तक होती है; अत्यधिक बड़ी प्रेसों की क्षमता दसियों हजार टन तक हो सकती है, लेकिन ये दुर्लभ हैं।

- परेशान करने वाली मशीन: अपसेटिंग कार्यों के लिए डिज़ाइन किए गए विशेष क्षैतिज या ऊर्ध्वाधर प्रेस। बहु-गुहा विभाजित डाई से सुसज्जित, ये मशीनें स्वचालित वर्कपीस स्थानांतरण और निरंतर निर्माण की अनुमति देती हैं।

- रिंग रोलिंग मिल: रिंग फोर्जिंग के लिए समर्पित उपकरण, जिसमें ड्राइव रोल, मैंड्रेल रोल और गाइड रोल शामिल हैं। रिंग का आंतरिक व्यास, बाहरी व्यास और ऊँचाई रोल के बीच की दूरी को समायोजित करके नियंत्रित की जाती है।

- रोल फोर्जिंग मशीन: इसमें एक या एक से अधिक खांचेदार रोल होते हैं। रोल के घूमने से धातु विकृत हो जाती है, जिससे यह प्रणाली छड़ों या शाफ्ट जैसे लंबे घटकों की निरंतर फोर्जिंग के लिए उपयुक्त हो जाती है।

8.0अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

प्रश्न 1: ड्रॉप फोर्जिंग और प्रेस फोर्जिंग के बीच मुख्य अंतर क्या है?

उत्तर: ड्रॉप फोर्जिंग में तात्कालिक प्रभाव डालने के लिए हथौड़े का उपयोग किया जाता है, जिससे यह छोटे से मध्यम आकार के भागों के लिए उपयुक्त हो जाता है, जिनमें मज़बूत दिशात्मक अनाज प्रवाह होता है। प्रेस फोर्जिंग में धीमा, निरंतर दबाव डाला जाता है, जिससे बड़े या जटिल घटकों पर एक समान विरूपण और बेहतर नियंत्रण प्राप्त होता है।

प्रश्न 2: उच्च परिशुद्धता शाफ्ट उत्पादन के लिए कौन सी मशीनों का उपयोग किया जाता है?

उत्तर: शाफ्ट और लम्बे घटकों के लिए अक्सर सटीक आयामी नियंत्रण और निरंतर ग्रेन प्रवाह के लिए सीएनसी रोल फोर्जिंग मशीनों का उपयोग किया जाता है। पतले या स्टेप्ड शाफ्ट के लिए, एक क्रॉस वेज रोलिंग मशीन अंतिम फोर्जिंग से पहले न्यूनतम सामग्री अपशिष्ट के साथ बार को पूर्व-निर्मित कर सकती है।

प्रश्न 3: सीमलेस रिंग्स का उत्पादन कैसे किया जाता है और कौन सी मशीनों का उपयोग किया जाता है?

उत्तर: घूमते हुए रोल्स के बीच खोखले बिलेट्स को फैलाकर सीमलेस रिंग्स बनाई जाती हैं। छोटे से मध्यम आकार के रिंग्स के लिए आमतौर पर सीएनसी रिंग रोलिंग मशीन का इस्तेमाल होता है, जबकि व्यास और ऊँचाई दोनों पर नियंत्रण रखने वाले बड़े रिंग्स के लिए रेडियल और एक्सियल रिंग रोलिंग मशीनों का इस्तेमाल होता है।

प्रश्न 4: इन फोर्जिंग प्रक्रियाओं के लिए कौन सी सामग्री उपयुक्त हैं?

उत्तर: सामान्य धातुओं में कार्बन और मिश्र धातु इस्पात, स्टेनलेस स्टील, एल्युमीनियम, तांबा और टाइटेनियम जैसे उच्च-प्रदर्शन मिश्र धातु शामिल हैं। चुनाव भाग के आकार, आवश्यक यांत्रिक गुणों और फोर्जिंग प्रक्रिया (गर्म, गर्म या ठंडा) के साथ अनुकूलता पर निर्भर करता है।

प्रश्न 5: सीएनसी रोल फोर्जिंग मशीन और पारंपरिक रोल फोर्जिंग सेटअप के बीच क्या अंतर है?

उत्तर: एक सीएनसी रोल फोर्जिंग मशीन रोल की गति, गैप और बिलेट रोटेशन पर सटीक नियंत्रण प्रदान करती है, जिससे निरंतर आयामी सटीकता और बार-बार होने वाला ग्रेन फ्लो सुनिश्चित होता है। पारंपरिक रोल फोर्जिंग अक्सर मैन्युअल समायोजन और ऑपरेटर के अनुभव पर निर्भर करती है, जिससे उच्च-मात्रा, उच्च-परिशुद्धता वाला उत्पादन अधिक चुनौतीपूर्ण हो जाता है।

संदर्भ

https://en.wikipedia.org/wiki/Forging

https://www.tfgusa.com/resources/metal-forging-processes-methods/

https://www.iqsdirectory.com/articles/forging.html

https://www.compass-anvil.com/forging-vs-casting